钛合金具有高强度,良好的耐腐蚀性和耐高温性等优良综合性能,得到了广泛的应用[1 ,2 ] 。但钛合金的导热系数低、塑性差和成形困难,在热变形过程中容易发生绝热引起的局部流动和绝热剪切等失稳现象[3 ] 。建立钛合金热变形本构模型和加工图可避免在热变形过程中产生缺陷,达到优化工艺参数的效果。周亚利[4 ] 等建立了具有层片状α 相组织的TB8钛合金Arrhenius本构模型,发现其相关系数R 达到0.945,平均相对误差为9.08%,具有较高的预测精度。Zhao[5 ] 等研究了铸态粗晶Ti-5553钛合金的高温变形行为,建立了基于Z参数的Arrhenius本构模型和基于动态材料模型的热加工图,发现合金在失稳区的变形机制为局部流动,稳定区主要的变形机制为动态再结晶。

采用Arrhenius型本构模型可预测材料的流变应力,但是此模型没有考虑变形条件对材料物理性质的影响[6 ] 。物理基本构模型在准确预测流变行为的同时,还反映材料的物理特性。Cabrera[7 ] 等基于蠕变原理并考虑温度对杨氏模量和自扩散系数的影响,所建立的物理本构能准确预测流变应力。Mirzadeh[8 ~10 ] 分别建立了不锈钢、镁合金和铝合金的物理本构模型,均具有较高的预测精度。万兴才[11 ] 等考虑物理参量建立的片层态TC21钛合金本构模型,具有较高预测精度,其相关系数R 为0.996,平均相对误差为6.18%。Wei[12 ] 等分别建立了C-Mn-V钢恒定蠕变指数n =5和可变应力指数n 的物理本构模型,选择可变应力指数n 的物理本构具有更高的预测精度。

TA5钛合金是一种α 型钛合金,具有较高强度和良好的耐腐蚀性能,主要用于航空、航天以及船舶等领域[13 ] 。但是目前对TA5钛合金的热变形行为和工艺参数优化的研究较少。Yu[14 ] 等研究了TA5钛合金板材的各向异性的机理,发现退火会降低位错密度并使晶粒有所长大,导致抗拉强度和屈服强度下降。Yu等还发现,热处理对各向异性的影响不大,而是基底织构造成屈服比的各向异性,但是没有进一步优化工艺参数。彭益群[15 ] 等研究了TA5钛合金的流变应力,发现流变曲线主要为动态回复型并建立了流变应力模型,但是该模型只适用于在(α +β )/β 相变温度以下的温度和ε ˙ -1 的条件下估算流变应力。本文进行TA5钛合金的等温恒应变速率压缩实验,分析热压缩过程中的热变形行为并建立应变补偿的物理基本构模型;根据动态材料模型理论构建不同应变下的加工图并验证其组织。

1 实验方法

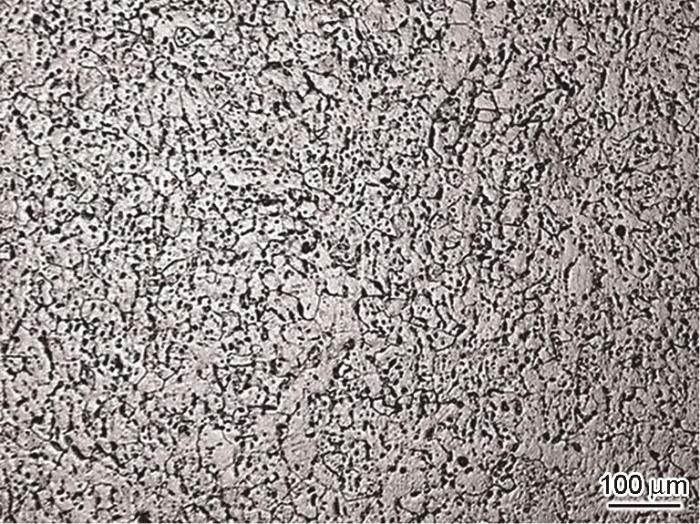

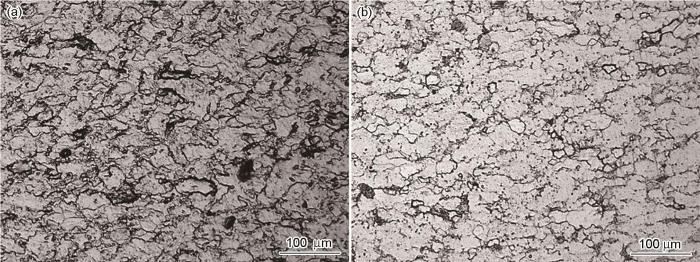

实验用TA5钛合金的名义成分为Ti-4.2Al-0.005B,(α +β )/β 相变温度为990℃。使用直径8 mm长度为12 mm的圆柱体试样,在Gleeble-3800热模拟试验机上进行等温恒应变速率压缩。变形温度分别为850、900、950、1000、1050℃,应变速率分别为0.001、0.01、0.1、1、10 s-1 ,高度压下率为60%(对应的真应变约0.92)。压缩完成后立即水冷至室温,然后沿轴向中心切开。将表面研磨和抛光然后用体积比为HF∶HNO3 ∶H2 O=1∶4∶5的腐蚀液腐蚀,在XJP-6A光学显微镜下观察金相组织。合金的原始组织为等轴组织,如图1 所示。

图1

图1

TA5钛合金的原始组织

Fig.1

Initial microstructure of TA5 alloy

2 结果和讨论

2.1 TA5 钛合金的流动应力曲线

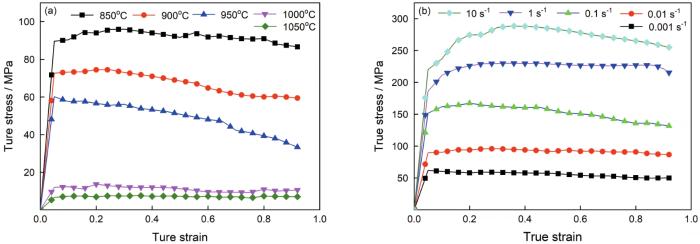

图2 给出了TA5钛合金在不同变形条件下的流变应力曲线。从图2 可以看出,TA5合金的流变应力随着温度的降低和应变速率的提高而增大。当850℃≤T ≤950℃时,在变形初始阶段,流变应力迅速增加到峰值(图2 a)。在T =850℃时,流变应力达到峰值后,随着应变的继续增大其值基本保持不变,曲线呈动态回复特征;而在900℃≤T ≤950℃时,流变应力达到峰值后逐渐减小,曲线呈现动态软化特征。其原因是,变形温度的升高促进了合金的热激活作用,有利于动态回复和动态再结晶发生,增强了动态软化作用。当1000℃≤T ≤1050℃时,在变形的初始阶段流变应力同样迅速达到峰值,之后随着应变的增加流变应力基本上保持不变,曲线均呈稳态流动特征,其主要原因是加工硬化效应和软化机制达到了动态平衡[16 ] 。与低温变形相比,变形温度较高时的流变应力明显减小。其原因是,变形温度升高时α 相转变为β 相,体心立方结构的β 相具有更多独立的滑移系,从而热变形时位错更容易滑动,使流变应力降低[17 ] 。由图2 b可见,合金的峰值应变和流变应力都随着应变速率的提高而增大。其原因是,应变速率较高时热变形时间变短,在热变形过程中位错没有充足的移动时间,因此软化机制不能充分发挥作用[18 ] 。

图2

图2

TA5钛合金在不同变形条件下的流变应力曲线

Fig.2

Flow stress curve of TA5 titanium alloy under different deformation conditions ε ˙ -1 ; (b) T =850℃

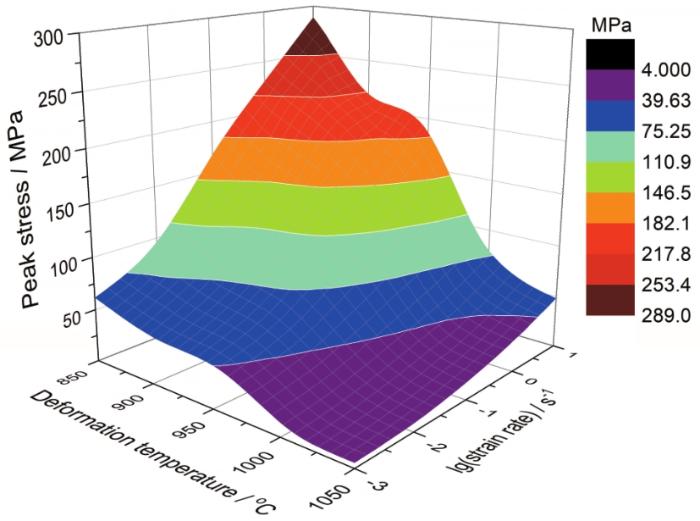

图3 给出了变形条件对TA5钛合金峰值应力的影响。从图3 可见,当应变速率一定时形温度越高峰值应力越低。其原因是,变形温度升高使热激活能提高,合金中原子动能的增大使峰值应力减小。当应变速率一定时,合金的峰值应力随着应变速率的提高而增大。变形温度为850~950℃时,峰值应力随着应变速率的提高迅速增大,变形温度为950~1050℃时,随着应变速率的提高峰值应力的增速降低。

图3

图3

TA5钛合金在不同变形条件下的峰值应力

Fig.3

Peak stress of TA5 titanium alloy under different deformation conditions

2.2 物理基本构模型

物理基本构模型,是在传统本构模型的基础上计入了自扩散系数及弹性模量对变形温度的响应,其表达式为

ε ˙ D T = B s i n h α σ E T n (1)

D T = D 0 e x p - Q s d R T (2)

E T = E 0 1 + T m G 0 d G d T T - 300 T m (3)

式中ε ˙ -1 );σ 为真应力(MPa);α 和B 为材料常数;n 为蠕变指数;D(T )和E(T )为温度与自扩散系数和弹性模量之间的关系;D 0 为材料的扩散常数;Q sd 为自扩散激活能(J/mol);R 为摩尔气体常数(为8.314 J/(mol.K));T 和T m 分别为材料的变形温度和熔点(K);E 0 和G 0 分别为材料在温度300 K时的弹性模量和剪切模量(MPa)。式(1)~(3)中该钛合金的相关物理参量如表1 所示[19 ~21 ] 。

为了求出式(1)~(3)中的B 、α 以及n ,分别对式(4)和(5)

ε ˙ D T = B 1 e x p β σ E T (4)

ε ˙ D T = B 2 σ E T n 1 (5)

求对数,可得ln[ε ˙ D (T )]与σ /E (T )、ln[σ /E (T )]之间的关系式,再进行一元线性拟合可求出斜率β 、n 1 ,进而得到材料常数α =β /n 1 ;对式(1)求对数,可得到l n ε ˙ D T l n s i n h α σ E T n 和截距lnB ,进而得到材料常数B 。式(4)和(5)中的B 1 、B 2 、β 、n 1 为材料常数。

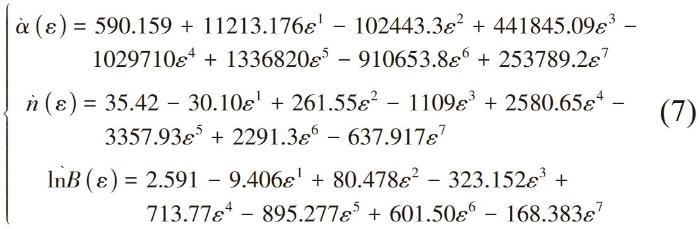

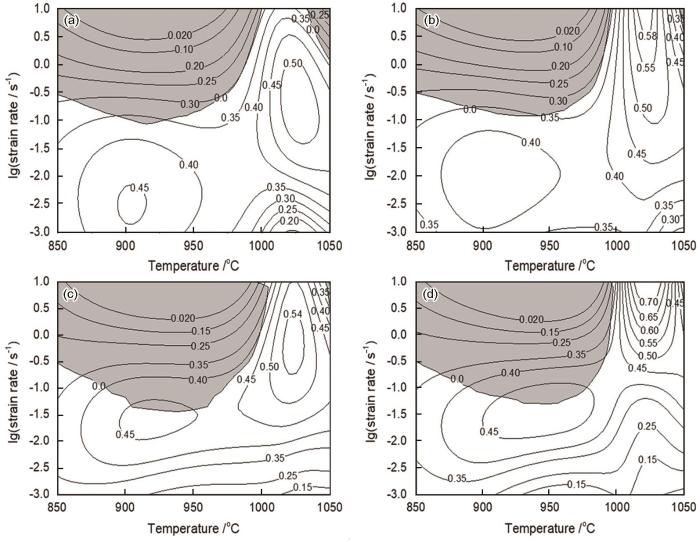

采用上述方法,求得ε =0.1~0.9和以0.1为间隔的α 、n 、B 值。为了更准确的预测,计算时把变形温度分为850≤T ≤950℃和950<T ≤1050℃。分别对两个变形温度范围的材料参数进行2~9次多项式拟合,分别在第6次和第7次拟合精确度最高。变形温度850≤T ≤950℃时,有

α ε = 657.41 - 1996.29 ε 1 + 12141.43 ε 2 - 38992.6 ε 3 + 67157.44 ε 4 - 57650.5 ε 5 + 19352.99 ε 6 n ε = 34.265 + 14.532 ε 1 - 92.485 ε 2 + 306.893 ε 3 - 530.91 ε 4 + 453.99 ε 5 - 151.268 ε 6 l n B ε = 5.580 - 16.893 ε 1 + 72.656 ε 2 - 157.152 ε 3 + 181.061 ε 4 - 108.855 ε 5 + 27.42 ε 6 (6)

式(6)和式(7)分别为不同温度下的α 、n 、B ,对应的拟合曲线在图4和图5中给出。

图4

图4

在850≤T ≤950℃条件下的材料常数α 、n 、lnB 与ε 的六次多项式拟合关系

Fig.4

Relationships among α 、n 、lnB and ε by 6th polynomial fit at the deformation temperature range of 850≤T ≤950℃ (a) α -ε ; (b) n -ε ; (c) lnB -ε

图5

图5

在950<T ≤1050℃条件下的材料常数α ˙ n ˙ l n B ̀ ε 的七次多项式拟合关系

Fig.5

Relationships among α ˙ n ˙ l n B ̀ ε by 7th polynomial fit at the deformation temperature range of 950<T ≤1050℃ (a) α ˙ - ε ; (b) n ˙ - ε ; (c) l n B ̀ - ε

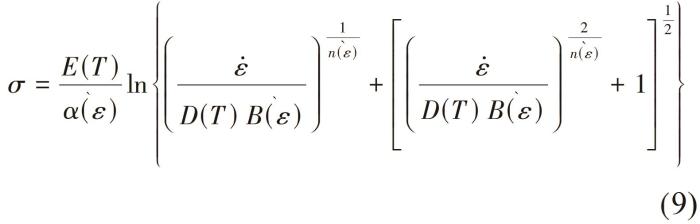

将计入应变影响的式(6)和式(7)分别嵌入式(1)中得到新的应变补偿本构方程

σ = E ( T ) α ( ε ) l n ε ˙ D ( T ) B ( ε ) 1 n ( ε ) + ε ˙ D ( T ) B ( ε ) 2 n ( ε ) + 1 1 2 (8)

2.3 本构模型的验证

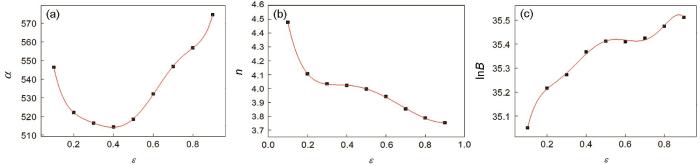

用应变补偿的物理基本构模型式(8)和式(9)预测流变应力,预测值与实验值的比较结果如图6 所示。可以看出,预测值与实验值的吻合度较高。引入相关系数R 和平均相对误差AARE ,验证所建立物理本构模型,如;

图6

图6

TA5钛合金在不同变形温度的流变应力预测值与实验值的对比

Fig.6

Comparison of predicted flow stress and experimental values of TA5 titanium alloy at different deformation temperatures (a) T =850℃; (b) T =950℃; (c) T =1000℃

R = ∑ i = 1 n D i - D ¯ P i - P ¯ ∑ i = 1 n D i - D ¯ 2 ∑ i = 1 n P i - P ¯ 2 (10)

A A R E = 1 n ∑ i = 1 n D i - P i D i × 100 % (11)

所示。式中n 为数据总数,Pi 为预测值,Di 为实验值,P ¯ D ¯ R 为0.99,平均相对误差AARE 为8.95%。这表明,所建立物理本构模型的精度较高。

3 TA5 钛合金的加工图

3.1 加工图基础理论

根据DMM理论,在热变形过程中材料吸收的总能量P 为塑性变形消耗的能量G 和组织转变消耗的能量J 之和[22 ] ,即

P = σ · ε ˙ = G + J = ∫ 0 ε ˙ σ d ε ˙ + ∫ 0 σ ε ˙ d σ (12)

σ = K ε ˙ m (13)

式中K 为常数;m 为应变速率敏感指数,m = ∂ J ∂ G = ∂ ( l g σ ) ∂ ( l g ε ˙ ) G 和J 的比例,而无量纲参数J /J max 称为能量耗散因子η ,即

η = J J m a x = 2 m m + 1 (14)

根据式(14)可绘制功率耗散图。同时,Prasad[23 ] 等在上世纪九十年代建立了材料失稳判据

ξ = ∂ l g [ m m + 1 ] ∂ l g ε ˙ + m < 0 (15)

ξ < 0 式(15)可绘制失稳图。将功率耗散图和失稳图叠加,得到加工图。

3.2 加工图分析

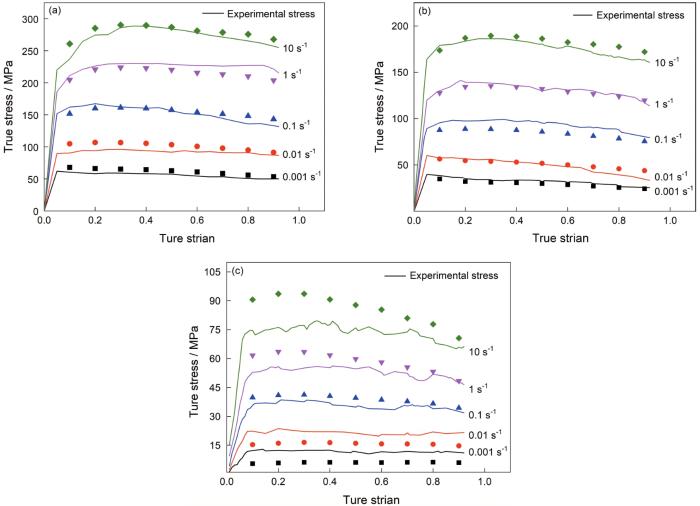

图7 给出了不同应变下的加工图,其中白色区域为加工安全区,灰色为失稳区。图中的等值线为功率耗散η ,η 值越高表明材料的可加工性能越好。图7 a给出了应变为0.3时的加工图,图中出现两个峰值区(η 值多大于0.35)。第一峰值区为865~960℃、0.001~0.1 s-1 ,第二峰值区为1000~1050℃、0.01~5.6 s-1 ,对应的η 值极大值分别为0.45和0.5。850~990℃、0.076~10 s-1 和1028~1050℃、1.092~10 s-1 为失稳区域。应变为0.5时加工图中第一峰值范围基本保持不变,第二峰值区范围扩大,且η 值最大可达到0.58(图7 b)。在图7 c中,随着应变的增大,第一峰值区变为870~960℃、0.00316~0.15 s-1 ,第二峰值区的范围减小,且位于高温高应变速率的失稳区减小,而低温高应变速率中的失稳区有所增大。图7 d给出了应变为0.9时的加工图,图中第一峰值区870~990℃、0.005~0.17 s-1 和第二峰值区1000~1040℃、0.316~10 s-1 对应的η 值极大值分别为0.45和0.7。失稳区域为850~990℃、0.05~10 s-1 。虽然870~990℃、0.05~0.17 s-1 为峰值区域范围,但是该区也出现失稳区,因此该区不可作为优化区。

图7

图7

TA5钛合金不同应变下的加工图

Fig.7

Processing diagram of TA5 titanium alloy under different strains 0.3 (a)、0.5 (b)、0.7 (c) 0.9 (d)

在实际的热压缩变形过程中材料处于非均匀变形状态,单应变下的预测范围不足以预测材料的失稳区域。因此,应该使用不同应变下的加工图以确保材料变形时保持稳定[24 ] 。而在应变为0.9的加工图中, 第二峰值区η 值最高虽达到0.7,参考了其他应变下的加工图,发现该区域也可能发生失稳,因此不作为优化区域考虑[25 ] 。最终得到该合金的最佳加工区域为870~990℃、0.005~0.05 s-1 。

3.3 组织验证

图8 给出了TA5钛合金稳定区的显微组织。可以看出,其组织相对均匀,没有出现失稳。在变形温度为900℃、应变速率为0.01 s-1 条件下,该组织主要由等轴α 晶粒和部分细小晶粒组成,主要变形机制为动态回复,如图8 a所示。同时,功率耗散系数η 值达到0.4,表明该区域可作为合金热加工工艺参数的取值范围。图8 b给出了变形温度为950℃、应变速率为0.01 s-1 条件下的组织,与图8 a中的组织相比,可见变形温度越高驱动力越大,使晶粒的等轴程度越高,组织越均匀,此时主要变形机制为动态再结晶[26 ] 。另一方面,功率耗散系数η 值达到0.45,表明该区域可作为最佳热加工工艺参数的取值范围。

图8

图8

TA5钛合金在稳定区域的微观组织

Fig.8

Microstructure of stabilized zone of TA5 titanium alloy (a) 900, 0.01 s-1 ; (b) 950, 0.01 s-1

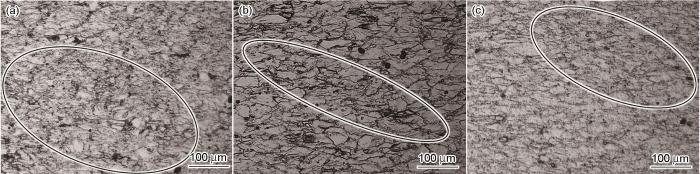

图9 给出了TA5钛合金失稳区的显微组织。可以看出,图a、b、c中的微观结构都出现紧密排列的滑带,表现出局部流动特征(图中黑色线圈内),与变形过程中产生的绝热温度升高有关。其原因是,在高应变速率情况下合金难以发生动态再结晶且变形,时间不足、钛合金材料的低导热性和绝热形变热量过多使沿金属流动方向形成流动局部化[27 ,28 ] 。从图中还可看出,晶粒大小不同且发生不同程度的扭转,表明组织的均匀性较差。发生这个现象的原因是,位错的快速繁殖使高应变速率和动态回复不充分[24 ] 。这种变形机制导致各向异性和内部材料的变形不均匀,对材料的组织和性能极其不利,在热加工过程中应加以避开。

图9

图9

TA5钛合金在失稳区域的微观组织

Fig.9

Microstructure of instability zone of TA5 titanium alloy (a) 850℃, 10 s-1 ; (b) 900℃, 1 s-1 ; (c) 950℃, 10 s-1

根据对微观组织的观察,基于Prasad准则的DMM加工图对加工稳定区和失稳区的预测都比较准确,可用于实际生产中得到最佳加工参数。

4 结论

(1) TA5钛合金对变形温度和应变速率较为敏感,具有正应变速率敏感性和负变形温度相关性。在应变速率为0.01 s-1 、变形温度为850℃以及T ≥1000℃的变形条件下,流变应力达到峰值后趋于稳定;在900℃≤T ≤950℃条件下流变应力达到峰值后逐渐减弱。

(2) 根据实验数据建立的含物理参量的应变补偿本构模型预测精度较高,相关系数R 值为0.99,平均误差AARE 值为8.95%。

(3) TA5钛合金在失稳区域的主要变形机制为局部流动,稳定区的主要变形机制动态回复和动态再结晶。优化热加工工艺范围为870~990℃和0.005~0.05 s-1 。

参考文献

View Option

[1]

Liu P S Qing H B A spherical-pore foamed titanium alloy with high porosity

[J]. Chin. J. Mater. Res. , 2015 , 29 (05 ): 346

[本文引用: 1]

刘培生, 顷淮斌, 一种具有球形孔隙的高孔率泡沫钛合金

[J]. 材料研究学报 , 2015 , 29 (05 ): 346

[本文引用: 1]

[2]

Boyer R R An overview on the use of titanium in the aerospace industry

[J]. Mater. Sci. Eng., A , 1996 , 213 (1 ): 103

[本文引用: 1]

[3]

Zhang A F Zhang J Z Zhang X X Z et al Research progress in tissue regulation and anisotropy of high-performance titanium alloy by laser additive manufacturing

[J]. Journal of Netshape Forming Engineering , 2019 , 11 (4 ): 1

[本文引用: 1]

张安峰 , 张金智 , 张晓星 等 激光增材制造高性能钛合金的组织调控与各向异性研究进展

[J]. 精密成形工程 , 2019 , 11 (4 ): 1

[本文引用: 1]

[4]

Zhou Y L Yang Q Y Zhang W W et al Hot deformation behavior and constitutive equation of TB8 titanium alloy with a lamellar structure of α phase

[J]. Mater. Eng. , 2021 , 49 (01 ): 75

[本文引用: 1]

周亚利 , 杨秋月 , 张文玮 等 具有层片状α 相组织的TB8钛合金热变形行为及本构方程

[J]. 材料工程 , 2021 , 49 (01 ): 75

[本文引用: 1]

[5]

Zhao Q Chen Y Xu Y et al Hot Deformation Behavior and Mechanism of As-cast Ti-5553 Alloy with Coarse Grains

[J]. Rare Metal Mat. Eng. , 2020 , 49 (11 ): 3653

[本文引用: 1]

[6]

Zhou F Wang K L Lu S Q et al High temperature flow behavior and physical constitutive model of Ti2AlNb based alloy containing rare earth

[J]. T Mater Heat Treat , 2018 , 39 (12 ): 109

[本文引用: 1]

周 峰 , 王克鲁 , 鲁世强 等 含稀土的Ti_2AlNb基合金高温流动行为及物理本构模型

[J]. 材料热处理学报 , 2018 , 39 (12 ): 109

[本文引用: 1]

[7]

Xu X Dong L M Ba H B et al Hot deformation behavior and microstructural evolution of beta C titanium alloy in β phase field

[J]. Nonferrous Met. Soc. China ,Trans., 2016 , 26 (11 ): 2874

[本文引用: 1]

[8]

Mirzadeh H Constitutive modeling and prediction of hot deformation flow stress under dynamic recrystallization conditions

[J]. Mech. Mater. , 2015 , 85 (6 ): 66

[本文引用: 1]

[9]

Mirzadeh H A comparative study on the hot flow stress of Mg-Al-Zn magnesium alloys using a simple physically-based approach

[J]. J. Magn. Alloys , 2014 , 2 (9 ): 225

[10]

Mirzadeh H Constitutive description of 7075 aluminum alloy during hot deformation by apparent and physically-based approaches

[J]. Journal of Materials Engineering and Performance , 2015 , 24 (3 ): 1095

[本文引用: 1]

[11]

Wang X C OuYang D L Lu S Q et al Study on constitutive relationship of TC21 titanium alloy with lamellar structure considering physical parameters

[J]. J. Plast. Eng. , 2020 , 27 (12 ): 191

[本文引用: 1]

万兴才 , 欧阳德来 , 鲁世强 等 考虑物理参量的片层态TC21钛合金本构关系研究

[J]. 塑性工程学报 , 2020 , 27 (12 ): 191

[本文引用: 1]

[12]

Wei H L Liu G Q Zhang M H Physically based constitutive analysis to predict flow stress of medium carbon and vanadium microalloyed steels

[J]. Mater. Sci. Eng. A, 2014 , 602

[本文引用: 1]

[13]

He S L Feng Y Q Wang Y Q et al Effect of TA5 titanium alloy structure on the properties of forgings

[J]. Acta. Metall. Sin. , 2002 , 38 (z1 ): 204

[本文引用: 1]

何书林 , 冯永琦 , 王永强 等 TA5钛合金组织对锻件性能的影响

[J]. 金属学报 , 2002 , 38 (z1 ): 204

[本文引用: 1]

[14]

Yu W X Lv Y F Li S K et al Mechanism of the anisotropy of yield ratio in TA5 titanium alloy plates

[J]. Mater. Sci. Eng. A, 2015 , 639

[本文引用: 1]

[15]

Peng Y Q Pang Y Q Yang Z S Study on hot pressing flow stress of TA5 titanium alloy

[J]. Rare Metal , 1994 , (01 ): 28

[本文引用: 1]

彭益群 , 潘雅琴 , 杨昭苏 TA5钛合金热压流变应力的研究

[J]. 稀有金属 , 1994 (01 ): 28

[本文引用: 1]

[16]

Zhou X Wang K L Lu S Q et al Flow behavior and 3D processing map for hot deformation of Ti-2.7Cu alloy

[J]. J. Mater. Res. Technol. , 2020 , 9 (3 )

[本文引用: 1]

[17]

Li M Z Bai C G Zhang Z Q et al Hot deformation behavior of TC2 titanium alloy

[J]. Chin. J. Mater. Res. , 2020 , 34 (12 ): 892

[本文引用: 1]

李沐泽 , 柏春光 , 张志强 等 TC2钛合金的高温热变形行为

[J]. 材料研究学报 , 2020 , 34 (12 ): 892

[本文引用: 1]

[18]

Wang W Gong P H Zhang G Z et al Hot deformation behavior of TC4 Ti-alloy prepared by electron beam cold hearth melting

[J]. Chin. J. Mater. Res. , 2020 , 34 (9 ): 665

[本文引用: 1]

王 伟 , 宫鹏辉 , 张浩泽 等 电子束冷床熔炼TC4钛合金的热变形行为

[J]. 材料研究学报 , 2020 , 34 (9 ): 665

[本文引用: 1]

[19]

Huang B Y Li C G Shi L K Nonferrous Materials Manual (Volume One) [M]. Beijin : Chemical Industry Press , 2009 : 520

[本文引用: 1]

黄伯云 , 李成功 , 石力开 有色金属材料手册 (上) [M]. 北京 : 化学工业出版社 , 2009 : 520

[本文引用: 1]

[20]

Frost H J Ashby M F Deformation mechanism maps: the plasticity and creep of metals and ceramics [M]. Oxford : Pergamon Press , 1982

[21]

Kroll S Stolwijk N Herzig C H Titanium self-diffusion in the intermetallic compound γ -TiAl

[J].Defect and Diffusion Forum , 1993 , 95/98 (6 ): 865

[本文引用: 1]

[22]

Li H Y Liu Y Hu J D et al Hot deformation and processing drawing of ZA27 alloy

[J]. Chin. J. Nonferrous Met. , 2012 , 22 (2 ): 365

[本文引用: 1]

李红英 , 刘 洋 , 胡继东 等 ZA27合金的热变形及加工图

[J]. 中国有色金属学报 , 2012 , 22 (2 ): 365

[本文引用: 1]

[23]

Prasad Y V R K Gegel H L Doraivelu S M Malas J C et al Modeling of dynamic material behavior in hot deformation: Forging of Ti-6242

[J]. Metall . Trans., A, 1984 , 15 (10 ): 1883

[本文引用: 1]

[24]

Liu J J Wang K L LU S Q et al Hot deformation behavior and processing map of Zr-4 alloy

[J]. Journal of Nuclear Materials , 2020 , 531 : 151993

[本文引用: 2]

[25]

Ren S J Wang K L Lu S Q et al Physical constitutive model and processing diagram of TiAl alloy

[J]. Chin. J. Nonferrous Met. , 2020 , 30 (6 ): 1289

[本文引用: 1]

任书杰 , 王克鲁 , 鲁世强 等 TiAl合金的物理本构模型与加工图

[J]. 中国有色金属学报 , 2020 , 30 (6 ): 1289

[本文引用: 1]

[26]

Ding Z Fan J Zhang Z X et al Microstructure and texture variations in high temperature titanium alloy Ti65 sheets with different rolling modes and heat treatments

[J]. Mater. , 2020 ; 13 (11 ): 2466

[本文引用: 1]

[27]

Seshacharyulu T Medeiros S C Frazier W G et al Microstructural mechanisms during hot working of commercial grade Ti-6Al-4V with lamellar starting structure

[J]. Mater. Sci. Eng. A, 2002 , 325 (1-2 ): 112

[本文引用: 1]

[28]

Yong N Hou H L Li M Q et al High temperature deformation behavior of a near alpha Ti600 titanium alloy

[J]. Mater. Sci. Eng. A, 2008 , 492: 24

[本文引用: 1]

刘培生, 顷淮斌, 一种具有球形孔隙的高孔率泡沫钛合金

1

2015

... 钛合金具有高强度,良好的耐腐蚀性和耐高温性等优良综合性能,得到了广泛的应用[1 ,2 ] .但钛合金的导热系数低、塑性差和成形困难,在热变形过程中容易发生绝热引起的局部流动和绝热剪切等失稳现象[3 ] .建立钛合金热变形本构模型和加工图可避免在热变形过程中产生缺陷,达到优化工艺参数的效果.周亚利[4 ] 等建立了具有层片状α 相组织的TB8钛合金Arrhenius本构模型,发现其相关系数R 达到0.945,平均相对误差为9.08%,具有较高的预测精度.Zhao[5 ] 等研究了铸态粗晶Ti-5553钛合金的高温变形行为,建立了基于Z参数的Arrhenius本构模型和基于动态材料模型的热加工图,发现合金在失稳区的变形机制为局部流动,稳定区主要的变形机制为动态再结晶. ...

刘培生, 顷淮斌, 一种具有球形孔隙的高孔率泡沫钛合金

1

2015

... 钛合金具有高强度,良好的耐腐蚀性和耐高温性等优良综合性能,得到了广泛的应用[1 ,2 ] .但钛合金的导热系数低、塑性差和成形困难,在热变形过程中容易发生绝热引起的局部流动和绝热剪切等失稳现象[3 ] .建立钛合金热变形本构模型和加工图可避免在热变形过程中产生缺陷,达到优化工艺参数的效果.周亚利[4 ] 等建立了具有层片状α 相组织的TB8钛合金Arrhenius本构模型,发现其相关系数R 达到0.945,平均相对误差为9.08%,具有较高的预测精度.Zhao[5 ] 等研究了铸态粗晶Ti-5553钛合金的高温变形行为,建立了基于Z参数的Arrhenius本构模型和基于动态材料模型的热加工图,发现合金在失稳区的变形机制为局部流动,稳定区主要的变形机制为动态再结晶. ...

An overview on the use of titanium in the aerospace industry

1

1996

... 钛合金具有高强度,良好的耐腐蚀性和耐高温性等优良综合性能,得到了广泛的应用[1 ,2 ] .但钛合金的导热系数低、塑性差和成形困难,在热变形过程中容易发生绝热引起的局部流动和绝热剪切等失稳现象[3 ] .建立钛合金热变形本构模型和加工图可避免在热变形过程中产生缺陷,达到优化工艺参数的效果.周亚利[4 ] 等建立了具有层片状α 相组织的TB8钛合金Arrhenius本构模型,发现其相关系数R 达到0.945,平均相对误差为9.08%,具有较高的预测精度.Zhao[5 ] 等研究了铸态粗晶Ti-5553钛合金的高温变形行为,建立了基于Z参数的Arrhenius本构模型和基于动态材料模型的热加工图,发现合金在失稳区的变形机制为局部流动,稳定区主要的变形机制为动态再结晶. ...

激光增材制造高性能钛合金的组织调控与各向异性研究进展

1

2019

... 钛合金具有高强度,良好的耐腐蚀性和耐高温性等优良综合性能,得到了广泛的应用[1 ,2 ] .但钛合金的导热系数低、塑性差和成形困难,在热变形过程中容易发生绝热引起的局部流动和绝热剪切等失稳现象[3 ] .建立钛合金热变形本构模型和加工图可避免在热变形过程中产生缺陷,达到优化工艺参数的效果.周亚利[4 ] 等建立了具有层片状α 相组织的TB8钛合金Arrhenius本构模型,发现其相关系数R 达到0.945,平均相对误差为9.08%,具有较高的预测精度.Zhao[5 ] 等研究了铸态粗晶Ti-5553钛合金的高温变形行为,建立了基于Z参数的Arrhenius本构模型和基于动态材料模型的热加工图,发现合金在失稳区的变形机制为局部流动,稳定区主要的变形机制为动态再结晶. ...

激光增材制造高性能钛合金的组织调控与各向异性研究进展

1

2019

... 钛合金具有高强度,良好的耐腐蚀性和耐高温性等优良综合性能,得到了广泛的应用[1 ,2 ] .但钛合金的导热系数低、塑性差和成形困难,在热变形过程中容易发生绝热引起的局部流动和绝热剪切等失稳现象[3 ] .建立钛合金热变形本构模型和加工图可避免在热变形过程中产生缺陷,达到优化工艺参数的效果.周亚利[4 ] 等建立了具有层片状α 相组织的TB8钛合金Arrhenius本构模型,发现其相关系数R 达到0.945,平均相对误差为9.08%,具有较高的预测精度.Zhao[5 ] 等研究了铸态粗晶Ti-5553钛合金的高温变形行为,建立了基于Z参数的Arrhenius本构模型和基于动态材料模型的热加工图,发现合金在失稳区的变形机制为局部流动,稳定区主要的变形机制为动态再结晶. ...

具有层片状α 相组织的TB8钛合金热变形行为及本构方程

1

2021

... 钛合金具有高强度,良好的耐腐蚀性和耐高温性等优良综合性能,得到了广泛的应用[1 ,2 ] .但钛合金的导热系数低、塑性差和成形困难,在热变形过程中容易发生绝热引起的局部流动和绝热剪切等失稳现象[3 ] .建立钛合金热变形本构模型和加工图可避免在热变形过程中产生缺陷,达到优化工艺参数的效果.周亚利[4 ] 等建立了具有层片状α 相组织的TB8钛合金Arrhenius本构模型,发现其相关系数R 达到0.945,平均相对误差为9.08%,具有较高的预测精度.Zhao[5 ] 等研究了铸态粗晶Ti-5553钛合金的高温变形行为,建立了基于Z参数的Arrhenius本构模型和基于动态材料模型的热加工图,发现合金在失稳区的变形机制为局部流动,稳定区主要的变形机制为动态再结晶. ...

具有层片状α 相组织的TB8钛合金热变形行为及本构方程

1

2021

... 钛合金具有高强度,良好的耐腐蚀性和耐高温性等优良综合性能,得到了广泛的应用[1 ,2 ] .但钛合金的导热系数低、塑性差和成形困难,在热变形过程中容易发生绝热引起的局部流动和绝热剪切等失稳现象[3 ] .建立钛合金热变形本构模型和加工图可避免在热变形过程中产生缺陷,达到优化工艺参数的效果.周亚利[4 ] 等建立了具有层片状α 相组织的TB8钛合金Arrhenius本构模型,发现其相关系数R 达到0.945,平均相对误差为9.08%,具有较高的预测精度.Zhao[5 ] 等研究了铸态粗晶Ti-5553钛合金的高温变形行为,建立了基于Z参数的Arrhenius本构模型和基于动态材料模型的热加工图,发现合金在失稳区的变形机制为局部流动,稳定区主要的变形机制为动态再结晶. ...

Hot Deformation Behavior and Mechanism of As-cast Ti-5553 Alloy with Coarse Grains

1

2020

... 钛合金具有高强度,良好的耐腐蚀性和耐高温性等优良综合性能,得到了广泛的应用[1 ,2 ] .但钛合金的导热系数低、塑性差和成形困难,在热变形过程中容易发生绝热引起的局部流动和绝热剪切等失稳现象[3 ] .建立钛合金热变形本构模型和加工图可避免在热变形过程中产生缺陷,达到优化工艺参数的效果.周亚利[4 ] 等建立了具有层片状α 相组织的TB8钛合金Arrhenius本构模型,发现其相关系数R 达到0.945,平均相对误差为9.08%,具有较高的预测精度.Zhao[5 ] 等研究了铸态粗晶Ti-5553钛合金的高温变形行为,建立了基于Z参数的Arrhenius本构模型和基于动态材料模型的热加工图,发现合金在失稳区的变形机制为局部流动,稳定区主要的变形机制为动态再结晶. ...

含稀土的Ti_2AlNb基合金高温流动行为及物理本构模型

1

2018

... 采用Arrhenius型本构模型可预测材料的流变应力,但是此模型没有考虑变形条件对材料物理性质的影响[6 ] .物理基本构模型在准确预测流变行为的同时,还反映材料的物理特性.Cabrera[7 ] 等基于蠕变原理并考虑温度对杨氏模量和自扩散系数的影响,所建立的物理本构能准确预测流变应力.Mirzadeh[8 ~10 ] 分别建立了不锈钢、镁合金和铝合金的物理本构模型,均具有较高的预测精度.万兴才[11 ] 等考虑物理参量建立的片层态TC21钛合金本构模型,具有较高预测精度,其相关系数R 为0.996,平均相对误差为6.18%.Wei[12 ] 等分别建立了C-Mn-V钢恒定蠕变指数n =5和可变应力指数n 的物理本构模型,选择可变应力指数n 的物理本构具有更高的预测精度. ...

含稀土的Ti_2AlNb基合金高温流动行为及物理本构模型

1

2018

... 采用Arrhenius型本构模型可预测材料的流变应力,但是此模型没有考虑变形条件对材料物理性质的影响[6 ] .物理基本构模型在准确预测流变行为的同时,还反映材料的物理特性.Cabrera[7 ] 等基于蠕变原理并考虑温度对杨氏模量和自扩散系数的影响,所建立的物理本构能准确预测流变应力.Mirzadeh[8 ~10 ] 分别建立了不锈钢、镁合金和铝合金的物理本构模型,均具有较高的预测精度.万兴才[11 ] 等考虑物理参量建立的片层态TC21钛合金本构模型,具有较高预测精度,其相关系数R 为0.996,平均相对误差为6.18%.Wei[12 ] 等分别建立了C-Mn-V钢恒定蠕变指数n =5和可变应力指数n 的物理本构模型,选择可变应力指数n 的物理本构具有更高的预测精度. ...

Hot deformation behavior and microstructural evolution of beta C titanium alloy in β phase field

1

2016

... 采用Arrhenius型本构模型可预测材料的流变应力,但是此模型没有考虑变形条件对材料物理性质的影响[6 ] .物理基本构模型在准确预测流变行为的同时,还反映材料的物理特性.Cabrera[7 ] 等基于蠕变原理并考虑温度对杨氏模量和自扩散系数的影响,所建立的物理本构能准确预测流变应力.Mirzadeh[8 ~10 ] 分别建立了不锈钢、镁合金和铝合金的物理本构模型,均具有较高的预测精度.万兴才[11 ] 等考虑物理参量建立的片层态TC21钛合金本构模型,具有较高预测精度,其相关系数R 为0.996,平均相对误差为6.18%.Wei[12 ] 等分别建立了C-Mn-V钢恒定蠕变指数n =5和可变应力指数n 的物理本构模型,选择可变应力指数n 的物理本构具有更高的预测精度. ...

Constitutive modeling and prediction of hot deformation flow stress under dynamic recrystallization conditions

1

2015

... 采用Arrhenius型本构模型可预测材料的流变应力,但是此模型没有考虑变形条件对材料物理性质的影响[6 ] .物理基本构模型在准确预测流变行为的同时,还反映材料的物理特性.Cabrera[7 ] 等基于蠕变原理并考虑温度对杨氏模量和自扩散系数的影响,所建立的物理本构能准确预测流变应力.Mirzadeh[8 ~10 ] 分别建立了不锈钢、镁合金和铝合金的物理本构模型,均具有较高的预测精度.万兴才[11 ] 等考虑物理参量建立的片层态TC21钛合金本构模型,具有较高预测精度,其相关系数R 为0.996,平均相对误差为6.18%.Wei[12 ] 等分别建立了C-Mn-V钢恒定蠕变指数n =5和可变应力指数n 的物理本构模型,选择可变应力指数n 的物理本构具有更高的预测精度. ...

A comparative study on the hot flow stress of Mg-Al-Zn magnesium alloys using a simple physically-based approach

2014

Constitutive description of 7075 aluminum alloy during hot deformation by apparent and physically-based approaches

1

2015

... 采用Arrhenius型本构模型可预测材料的流变应力,但是此模型没有考虑变形条件对材料物理性质的影响[6 ] .物理基本构模型在准确预测流变行为的同时,还反映材料的物理特性.Cabrera[7 ] 等基于蠕变原理并考虑温度对杨氏模量和自扩散系数的影响,所建立的物理本构能准确预测流变应力.Mirzadeh[8 ~10 ] 分别建立了不锈钢、镁合金和铝合金的物理本构模型,均具有较高的预测精度.万兴才[11 ] 等考虑物理参量建立的片层态TC21钛合金本构模型,具有较高预测精度,其相关系数R 为0.996,平均相对误差为6.18%.Wei[12 ] 等分别建立了C-Mn-V钢恒定蠕变指数n =5和可变应力指数n 的物理本构模型,选择可变应力指数n 的物理本构具有更高的预测精度. ...

考虑物理参量的片层态TC21钛合金本构关系研究

1

2020

... 采用Arrhenius型本构模型可预测材料的流变应力,但是此模型没有考虑变形条件对材料物理性质的影响[6 ] .物理基本构模型在准确预测流变行为的同时,还反映材料的物理特性.Cabrera[7 ] 等基于蠕变原理并考虑温度对杨氏模量和自扩散系数的影响,所建立的物理本构能准确预测流变应力.Mirzadeh[8 ~10 ] 分别建立了不锈钢、镁合金和铝合金的物理本构模型,均具有较高的预测精度.万兴才[11 ] 等考虑物理参量建立的片层态TC21钛合金本构模型,具有较高预测精度,其相关系数R 为0.996,平均相对误差为6.18%.Wei[12 ] 等分别建立了C-Mn-V钢恒定蠕变指数n =5和可变应力指数n 的物理本构模型,选择可变应力指数n 的物理本构具有更高的预测精度. ...

考虑物理参量的片层态TC21钛合金本构关系研究

1

2020

... 采用Arrhenius型本构模型可预测材料的流变应力,但是此模型没有考虑变形条件对材料物理性质的影响[6 ] .物理基本构模型在准确预测流变行为的同时,还反映材料的物理特性.Cabrera[7 ] 等基于蠕变原理并考虑温度对杨氏模量和自扩散系数的影响,所建立的物理本构能准确预测流变应力.Mirzadeh[8 ~10 ] 分别建立了不锈钢、镁合金和铝合金的物理本构模型,均具有较高的预测精度.万兴才[11 ] 等考虑物理参量建立的片层态TC21钛合金本构模型,具有较高预测精度,其相关系数R 为0.996,平均相对误差为6.18%.Wei[12 ] 等分别建立了C-Mn-V钢恒定蠕变指数n =5和可变应力指数n 的物理本构模型,选择可变应力指数n 的物理本构具有更高的预测精度. ...

Physically based constitutive analysis to predict flow stress of medium carbon and vanadium microalloyed steels

1

2014

... 采用Arrhenius型本构模型可预测材料的流变应力,但是此模型没有考虑变形条件对材料物理性质的影响[6 ] .物理基本构模型在准确预测流变行为的同时,还反映材料的物理特性.Cabrera[7 ] 等基于蠕变原理并考虑温度对杨氏模量和自扩散系数的影响,所建立的物理本构能准确预测流变应力.Mirzadeh[8 ~10 ] 分别建立了不锈钢、镁合金和铝合金的物理本构模型,均具有较高的预测精度.万兴才[11 ] 等考虑物理参量建立的片层态TC21钛合金本构模型,具有较高预测精度,其相关系数R 为0.996,平均相对误差为6.18%.Wei[12 ] 等分别建立了C-Mn-V钢恒定蠕变指数n =5和可变应力指数n 的物理本构模型,选择可变应力指数n 的物理本构具有更高的预测精度. ...

TA5钛合金组织对锻件性能的影响

1

2002

... TA5钛合金是一种α 型钛合金,具有较高强度和良好的耐腐蚀性能,主要用于航空、航天以及船舶等领域[13 ] .但是目前对TA5钛合金的热变形行为和工艺参数优化的研究较少.Yu[14 ] 等研究了TA5钛合金板材的各向异性的机理,发现退火会降低位错密度并使晶粒有所长大,导致抗拉强度和屈服强度下降.Yu等还发现,热处理对各向异性的影响不大,而是基底织构造成屈服比的各向异性,但是没有进一步优化工艺参数.彭益群[15 ] 等研究了TA5钛合金的流变应力,发现流变曲线主要为动态回复型并建立了流变应力模型,但是该模型只适用于在(α +β )/β 相变温度以下的温度和ε ˙ -1 的条件下估算流变应力.本文进行TA5钛合金的等温恒应变速率压缩实验,分析热压缩过程中的热变形行为并建立应变补偿的物理基本构模型;根据动态材料模型理论构建不同应变下的加工图并验证其组织. ...

TA5钛合金组织对锻件性能的影响

1

2002

... TA5钛合金是一种α 型钛合金,具有较高强度和良好的耐腐蚀性能,主要用于航空、航天以及船舶等领域[13 ] .但是目前对TA5钛合金的热变形行为和工艺参数优化的研究较少.Yu[14 ] 等研究了TA5钛合金板材的各向异性的机理,发现退火会降低位错密度并使晶粒有所长大,导致抗拉强度和屈服强度下降.Yu等还发现,热处理对各向异性的影响不大,而是基底织构造成屈服比的各向异性,但是没有进一步优化工艺参数.彭益群[15 ] 等研究了TA5钛合金的流变应力,发现流变曲线主要为动态回复型并建立了流变应力模型,但是该模型只适用于在(α +β )/β 相变温度以下的温度和ε ˙ -1 的条件下估算流变应力.本文进行TA5钛合金的等温恒应变速率压缩实验,分析热压缩过程中的热变形行为并建立应变补偿的物理基本构模型;根据动态材料模型理论构建不同应变下的加工图并验证其组织. ...

Mechanism of the anisotropy of yield ratio in TA5 titanium alloy plates

1

2015

... TA5钛合金是一种α 型钛合金,具有较高强度和良好的耐腐蚀性能,主要用于航空、航天以及船舶等领域[13 ] .但是目前对TA5钛合金的热变形行为和工艺参数优化的研究较少.Yu[14 ] 等研究了TA5钛合金板材的各向异性的机理,发现退火会降低位错密度并使晶粒有所长大,导致抗拉强度和屈服强度下降.Yu等还发现,热处理对各向异性的影响不大,而是基底织构造成屈服比的各向异性,但是没有进一步优化工艺参数.彭益群[15 ] 等研究了TA5钛合金的流变应力,发现流变曲线主要为动态回复型并建立了流变应力模型,但是该模型只适用于在(α +β )/β 相变温度以下的温度和ε ˙ -1 的条件下估算流变应力.本文进行TA5钛合金的等温恒应变速率压缩实验,分析热压缩过程中的热变形行为并建立应变补偿的物理基本构模型;根据动态材料模型理论构建不同应变下的加工图并验证其组织. ...

TA5钛合金热压流变应力的研究

1

1994

... TA5钛合金是一种α 型钛合金,具有较高强度和良好的耐腐蚀性能,主要用于航空、航天以及船舶等领域[13 ] .但是目前对TA5钛合金的热变形行为和工艺参数优化的研究较少.Yu[14 ] 等研究了TA5钛合金板材的各向异性的机理,发现退火会降低位错密度并使晶粒有所长大,导致抗拉强度和屈服强度下降.Yu等还发现,热处理对各向异性的影响不大,而是基底织构造成屈服比的各向异性,但是没有进一步优化工艺参数.彭益群[15 ] 等研究了TA5钛合金的流变应力,发现流变曲线主要为动态回复型并建立了流变应力模型,但是该模型只适用于在(α +β )/β 相变温度以下的温度和ε ˙ -1 的条件下估算流变应力.本文进行TA5钛合金的等温恒应变速率压缩实验,分析热压缩过程中的热变形行为并建立应变补偿的物理基本构模型;根据动态材料模型理论构建不同应变下的加工图并验证其组织. ...

TA5钛合金热压流变应力的研究

1

1994

... TA5钛合金是一种α 型钛合金,具有较高强度和良好的耐腐蚀性能,主要用于航空、航天以及船舶等领域[13 ] .但是目前对TA5钛合金的热变形行为和工艺参数优化的研究较少.Yu[14 ] 等研究了TA5钛合金板材的各向异性的机理,发现退火会降低位错密度并使晶粒有所长大,导致抗拉强度和屈服强度下降.Yu等还发现,热处理对各向异性的影响不大,而是基底织构造成屈服比的各向异性,但是没有进一步优化工艺参数.彭益群[15 ] 等研究了TA5钛合金的流变应力,发现流变曲线主要为动态回复型并建立了流变应力模型,但是该模型只适用于在(α +β )/β 相变温度以下的温度和ε ˙ -1 的条件下估算流变应力.本文进行TA5钛合金的等温恒应变速率压缩实验,分析热压缩过程中的热变形行为并建立应变补偿的物理基本构模型;根据动态材料模型理论构建不同应变下的加工图并验证其组织. ...

Flow behavior and 3D processing map for hot deformation of Ti-2.7Cu alloy

1

2020

... 图2 给出了TA5钛合金在不同变形条件下的流变应力曲线.从图2 可以看出,TA5合金的流变应力随着温度的降低和应变速率的提高而增大.当850℃≤T ≤950℃时,在变形初始阶段,流变应力迅速增加到峰值(图2 a).在T =850℃时,流变应力达到峰值后,随着应变的继续增大其值基本保持不变,曲线呈动态回复特征;而在900℃≤T ≤950℃时,流变应力达到峰值后逐渐减小,曲线呈现动态软化特征.其原因是,变形温度的升高促进了合金的热激活作用,有利于动态回复和动态再结晶发生,增强了动态软化作用.当1000℃≤T ≤1050℃时,在变形的初始阶段流变应力同样迅速达到峰值,之后随着应变的增加流变应力基本上保持不变,曲线均呈稳态流动特征,其主要原因是加工硬化效应和软化机制达到了动态平衡[16 ] .与低温变形相比,变形温度较高时的流变应力明显减小.其原因是,变形温度升高时α 相转变为β 相,体心立方结构的β 相具有更多独立的滑移系,从而热变形时位错更容易滑动,使流变应力降低[17 ] .由图2 b可见,合金的峰值应变和流变应力都随着应变速率的提高而增大.其原因是,应变速率较高时热变形时间变短,在热变形过程中位错没有充足的移动时间,因此软化机制不能充分发挥作用[18 ] . ...

TC2钛合金的高温热变形行为

1

2020

... 图2 给出了TA5钛合金在不同变形条件下的流变应力曲线.从图2 可以看出,TA5合金的流变应力随着温度的降低和应变速率的提高而增大.当850℃≤T ≤950℃时,在变形初始阶段,流变应力迅速增加到峰值(图2 a).在T =850℃时,流变应力达到峰值后,随着应变的继续增大其值基本保持不变,曲线呈动态回复特征;而在900℃≤T ≤950℃时,流变应力达到峰值后逐渐减小,曲线呈现动态软化特征.其原因是,变形温度的升高促进了合金的热激活作用,有利于动态回复和动态再结晶发生,增强了动态软化作用.当1000℃≤T ≤1050℃时,在变形的初始阶段流变应力同样迅速达到峰值,之后随着应变的增加流变应力基本上保持不变,曲线均呈稳态流动特征,其主要原因是加工硬化效应和软化机制达到了动态平衡[16 ] .与低温变形相比,变形温度较高时的流变应力明显减小.其原因是,变形温度升高时α 相转变为β 相,体心立方结构的β 相具有更多独立的滑移系,从而热变形时位错更容易滑动,使流变应力降低[17 ] .由图2 b可见,合金的峰值应变和流变应力都随着应变速率的提高而增大.其原因是,应变速率较高时热变形时间变短,在热变形过程中位错没有充足的移动时间,因此软化机制不能充分发挥作用[18 ] . ...

TC2钛合金的高温热变形行为

1

2020

... 图2 给出了TA5钛合金在不同变形条件下的流变应力曲线.从图2 可以看出,TA5合金的流变应力随着温度的降低和应变速率的提高而增大.当850℃≤T ≤950℃时,在变形初始阶段,流变应力迅速增加到峰值(图2 a).在T =850℃时,流变应力达到峰值后,随着应变的继续增大其值基本保持不变,曲线呈动态回复特征;而在900℃≤T ≤950℃时,流变应力达到峰值后逐渐减小,曲线呈现动态软化特征.其原因是,变形温度的升高促进了合金的热激活作用,有利于动态回复和动态再结晶发生,增强了动态软化作用.当1000℃≤T ≤1050℃时,在变形的初始阶段流变应力同样迅速达到峰值,之后随着应变的增加流变应力基本上保持不变,曲线均呈稳态流动特征,其主要原因是加工硬化效应和软化机制达到了动态平衡[16 ] .与低温变形相比,变形温度较高时的流变应力明显减小.其原因是,变形温度升高时α 相转变为β 相,体心立方结构的β 相具有更多独立的滑移系,从而热变形时位错更容易滑动,使流变应力降低[17 ] .由图2 b可见,合金的峰值应变和流变应力都随着应变速率的提高而增大.其原因是,应变速率较高时热变形时间变短,在热变形过程中位错没有充足的移动时间,因此软化机制不能充分发挥作用[18 ] . ...

电子束冷床熔炼TC4钛合金的热变形行为

1

2020

... 图2 给出了TA5钛合金在不同变形条件下的流变应力曲线.从图2 可以看出,TA5合金的流变应力随着温度的降低和应变速率的提高而增大.当850℃≤T ≤950℃时,在变形初始阶段,流变应力迅速增加到峰值(图2 a).在T =850℃时,流变应力达到峰值后,随着应变的继续增大其值基本保持不变,曲线呈动态回复特征;而在900℃≤T ≤950℃时,流变应力达到峰值后逐渐减小,曲线呈现动态软化特征.其原因是,变形温度的升高促进了合金的热激活作用,有利于动态回复和动态再结晶发生,增强了动态软化作用.当1000℃≤T ≤1050℃时,在变形的初始阶段流变应力同样迅速达到峰值,之后随着应变的增加流变应力基本上保持不变,曲线均呈稳态流动特征,其主要原因是加工硬化效应和软化机制达到了动态平衡[16 ] .与低温变形相比,变形温度较高时的流变应力明显减小.其原因是,变形温度升高时α 相转变为β 相,体心立方结构的β 相具有更多独立的滑移系,从而热变形时位错更容易滑动,使流变应力降低[17 ] .由图2 b可见,合金的峰值应变和流变应力都随着应变速率的提高而增大.其原因是,应变速率较高时热变形时间变短,在热变形过程中位错没有充足的移动时间,因此软化机制不能充分发挥作用[18 ] . ...

电子束冷床熔炼TC4钛合金的热变形行为

1

2020

... 图2 给出了TA5钛合金在不同变形条件下的流变应力曲线.从图2 可以看出,TA5合金的流变应力随着温度的降低和应变速率的提高而增大.当850℃≤T ≤950℃时,在变形初始阶段,流变应力迅速增加到峰值(图2 a).在T =850℃时,流变应力达到峰值后,随着应变的继续增大其值基本保持不变,曲线呈动态回复特征;而在900℃≤T ≤950℃时,流变应力达到峰值后逐渐减小,曲线呈现动态软化特征.其原因是,变形温度的升高促进了合金的热激活作用,有利于动态回复和动态再结晶发生,增强了动态软化作用.当1000℃≤T ≤1050℃时,在变形的初始阶段流变应力同样迅速达到峰值,之后随着应变的增加流变应力基本上保持不变,曲线均呈稳态流动特征,其主要原因是加工硬化效应和软化机制达到了动态平衡[16 ] .与低温变形相比,变形温度较高时的流变应力明显减小.其原因是,变形温度升高时α 相转变为β 相,体心立方结构的β 相具有更多独立的滑移系,从而热变形时位错更容易滑动,使流变应力降低[17 ] .由图2 b可见,合金的峰值应变和流变应力都随着应变速率的提高而增大.其原因是,应变速率较高时热变形时间变短,在热变形过程中位错没有充足的移动时间,因此软化机制不能充分发挥作用[18 ] . ...

1

2009

... 式中ε ˙ -1 );σ 为真应力(MPa);α 和B 为材料常数;n 为蠕变指数;D(T )和E(T )为温度与自扩散系数和弹性模量之间的关系;D 0 为材料的扩散常数;Q sd 为自扩散激活能(J/mol);R 为摩尔气体常数(为8.314 J/(mol.K));T 和T m 分别为材料的变形温度和熔点(K);E 0 和G 0 分别为材料在温度300 K时的弹性模量和剪切模量(MPa).式(1 )~(3 )中该钛合金的相关物理参量如表1 所示[19 ~21 ] . ...

1

2009

... 式中ε ˙ -1 );σ 为真应力(MPa);α 和B 为材料常数;n 为蠕变指数;D(T )和E(T )为温度与自扩散系数和弹性模量之间的关系;D 0 为材料的扩散常数;Q sd 为自扩散激活能(J/mol);R 为摩尔气体常数(为8.314 J/(mol.K));T 和T m 分别为材料的变形温度和熔点(K);E 0 和G 0 分别为材料在温度300 K时的弹性模量和剪切模量(MPa).式(1 )~(3 )中该钛合金的相关物理参量如表1 所示[19 ~21 ] . ...

Titanium self-diffusion in the intermetallic compound γ -TiAl

1

1993

... 式中ε ˙ -1 );σ 为真应力(MPa);α 和B 为材料常数;n 为蠕变指数;D(T )和E(T )为温度与自扩散系数和弹性模量之间的关系;D 0 为材料的扩散常数;Q sd 为自扩散激活能(J/mol);R 为摩尔气体常数(为8.314 J/(mol.K));T 和T m 分别为材料的变形温度和熔点(K);E 0 和G 0 分别为材料在温度300 K时的弹性模量和剪切模量(MPa).式(1 )~(3 )中该钛合金的相关物理参量如表1 所示[19 ~21 ] . ...

ZA27合金的热变形及加工图

1

2012

... 根据DMM理论,在热变形过程中材料吸收的总能量P 为塑性变形消耗的能量G 和组织转变消耗的能量J 之和[22 ] ,即 ...

ZA27合金的热变形及加工图

1

2012

... 根据DMM理论,在热变形过程中材料吸收的总能量P 为塑性变形消耗的能量G 和组织转变消耗的能量J 之和[22 ] ,即 ...

Modeling of dynamic material behavior in hot deformation: Forging of Ti-6242

1

1984

... 根据式(14) 可绘制功率耗散图.同时,Prasad[23 ] 等在上世纪九十年代建立了材料失稳判据 ...

Hot deformation behavior and processing map of Zr-4 alloy

2

2020

... 在实际的热压缩变形过程中材料处于非均匀变形状态,单应变下的预测范围不足以预测材料的失稳区域.因此,应该使用不同应变下的加工图以确保材料变形时保持稳定[24 ] .而在应变为0.9的加工图中, 第二峰值区η 值最高虽达到0.7,参考了其他应变下的加工图,发现该区域也可能发生失稳,因此不作为优化区域考虑[25 ] .最终得到该合金的最佳加工区域为870~990℃、0.005~0.05 s-1 . ...

... 图9 给出了TA5钛合金失稳区的显微组织.可以看出,图a、b、c中的微观结构都出现紧密排列的滑带,表现出局部流动特征(图中黑色线圈内),与变形过程中产生的绝热温度升高有关.其原因是,在高应变速率情况下合金难以发生动态再结晶且变形,时间不足、钛合金材料的低导热性和绝热形变热量过多使沿金属流动方向形成流动局部化[27 ,28 ] .从图中还可看出,晶粒大小不同且发生不同程度的扭转,表明组织的均匀性较差.发生这个现象的原因是,位错的快速繁殖使高应变速率和动态回复不充分[24 ] .这种变形机制导致各向异性和内部材料的变形不均匀,对材料的组织和性能极其不利,在热加工过程中应加以避开. ...

TiAl合金的物理本构模型与加工图

1

2020

... 在实际的热压缩变形过程中材料处于非均匀变形状态,单应变下的预测范围不足以预测材料的失稳区域.因此,应该使用不同应变下的加工图以确保材料变形时保持稳定[24 ] .而在应变为0.9的加工图中, 第二峰值区η 值最高虽达到0.7,参考了其他应变下的加工图,发现该区域也可能发生失稳,因此不作为优化区域考虑[25 ] .最终得到该合金的最佳加工区域为870~990℃、0.005~0.05 s-1 . ...

TiAl合金的物理本构模型与加工图

1

2020

... 在实际的热压缩变形过程中材料处于非均匀变形状态,单应变下的预测范围不足以预测材料的失稳区域.因此,应该使用不同应变下的加工图以确保材料变形时保持稳定[24 ] .而在应变为0.9的加工图中, 第二峰值区η 值最高虽达到0.7,参考了其他应变下的加工图,发现该区域也可能发生失稳,因此不作为优化区域考虑[25 ] .最终得到该合金的最佳加工区域为870~990℃、0.005~0.05 s-1 . ...

Microstructure and texture variations in high temperature titanium alloy Ti65 sheets with different rolling modes and heat treatments

1

2020

... 图8 给出了TA5钛合金稳定区的显微组织.可以看出,其组织相对均匀,没有出现失稳.在变形温度为900℃、应变速率为0.01 s-1 条件下,该组织主要由等轴α 晶粒和部分细小晶粒组成,主要变形机制为动态回复,如图8 a所示.同时,功率耗散系数η 值达到0.4,表明该区域可作为合金热加工工艺参数的取值范围.图8 b给出了变形温度为950℃、应变速率为0.01 s-1 条件下的组织,与图8 a中的组织相比,可见变形温度越高驱动力越大,使晶粒的等轴程度越高,组织越均匀,此时主要变形机制为动态再结晶[26 ] .另一方面,功率耗散系数η 值达到0.45,表明该区域可作为最佳热加工工艺参数的取值范围. ...

Microstructural mechanisms during hot working of commercial grade Ti-6Al-4V with lamellar starting structure

1

2002

... 图9 给出了TA5钛合金失稳区的显微组织.可以看出,图a、b、c中的微观结构都出现紧密排列的滑带,表现出局部流动特征(图中黑色线圈内),与变形过程中产生的绝热温度升高有关.其原因是,在高应变速率情况下合金难以发生动态再结晶且变形,时间不足、钛合金材料的低导热性和绝热形变热量过多使沿金属流动方向形成流动局部化[27 ,28 ] .从图中还可看出,晶粒大小不同且发生不同程度的扭转,表明组织的均匀性较差.发生这个现象的原因是,位错的快速繁殖使高应变速率和动态回复不充分[24 ] .这种变形机制导致各向异性和内部材料的变形不均匀,对材料的组织和性能极其不利,在热加工过程中应加以避开. ...

High temperature deformation behavior of a near alpha Ti600 titanium alloy

1

2008

... 图9 给出了TA5钛合金失稳区的显微组织.可以看出,图a、b、c中的微观结构都出现紧密排列的滑带,表现出局部流动特征(图中黑色线圈内),与变形过程中产生的绝热温度升高有关.其原因是,在高应变速率情况下合金难以发生动态再结晶且变形,时间不足、钛合金材料的低导热性和绝热形变热量过多使沿金属流动方向形成流动局部化[27 ,28 ] .从图中还可看出,晶粒大小不同且发生不同程度的扭转,表明组织的均匀性较差.发生这个现象的原因是,位错的快速繁殖使高应变速率和动态回复不充分[24 ] .这种变形机制导致各向异性和内部材料的变形不均匀,对材料的组织和性能极其不利,在热加工过程中应加以避开. ...