为了降低生产成本、减轻重量和提高强度,Ti微合金化钢得到了广泛的使用[1 ~3 ] 。Zr和Ti属于同一族元素,其性质也相似。Zr与O、N、S、C等元素有很强的化学亲和力,能优先与O反应生成ZrO2 弥散分布在基体中,可降低钢的氧含量还能改善氧化物的形貌和分布而提高其性能;Zr与S结合生成ZrS可避免生成硫化锰,改善了锻钢和焊接钢的冲击韧性;Zr还能与C、N生成ZrC和ZrN粒子,使奥氏体晶粒的尺寸减小并提高弥散强化效果[4 ~7 ] 。Maia等[8 ] 将三种Zr含量不同的Zr微合金钢与普通碳钢、Nb微合金钢和Nb-Ti微合金钢比较,发现添加Zr能防止奥氏体晶粒在1200℃再加热长大,并初步表明Zr能延迟奥氏体再结晶。这个结果与He和Baker的研究结果相符,认为在1100℃~1200℃再加热时奥氏体晶粒生长受阻的原因是生成了氮化锆[9 ] 。Shi等[10 ] 研究了含Zr和不含Zr两种试验钢中夹杂物的尺寸,发现含Zr钢中较小尺寸夹杂物的数量大于不含Zr的钢;在钢中添加Zr,可减小阻碍奥氏体晶粒长大的夹杂物的尺寸。

Zr作为微合金化元素已经得到了应用,但是对Ti-Zr复合微合金化的研究较少[11 ~15 ] 。Liu等[16 ] 的理论计算和实验结果表明,进行Ti-Zr复合微合金化,Zr可降低Ti、C在铁基体中的活度,优先与O、S、N结合降低了钢中Ti的消耗,使更多的Ti固溶于奥氏体基体中。因此,在后续过程中产生更多细小稳定的TiC粒子,可提高Ti的利用率并增强细晶强化和沉淀强化效果。本文设计一种Ti-Zr微合金钢,研究其高温热变形行为并分析Zr对Ti微合金钢形变奥氏体再结晶和析出相的影响。

1 实验方法

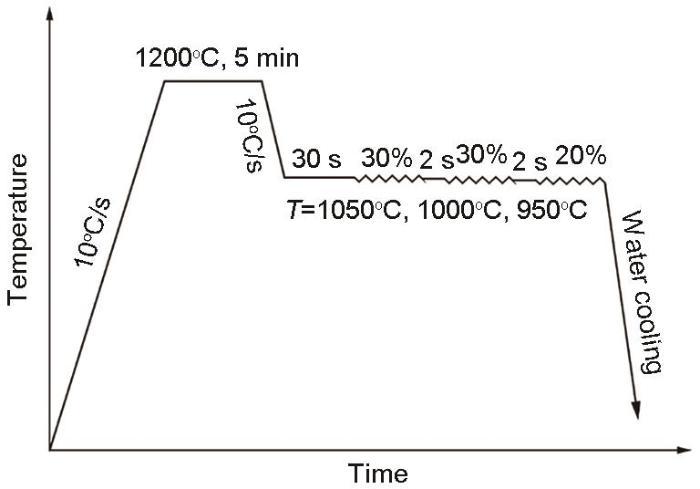

用50 kg真空感应炉在氩气气氛保护下冶炼实验用钢,其化学成分列于表1 。将钢锭加工成直径为10 mm长度为15 mm的棒材,使用Gleeble-3800热模拟试验机对试样进行不同温度等温多道次压缩。图1 给出了热模拟实验工艺路线。将试样在950~1050℃以5 s-1 的应变速率进行三道次等温变形(总压下率约为60%),随后立即水淬以保留高温压缩变形后的组织。用过饱和苦味酸水溶液腐蚀以显示压缩变形试样纵截面奥氏体组织,在金相显微镜下观察试样的组织形貌。用萃取复型方法制备透射电镜样品,用扫描透射电子显微镜(STEM)分析表征实验用钢中的析出相。

图1

图1

热模拟实验的工艺路线图

Fig.1

Technological route map of thermal simulation experiment

2 实验结果

2.1 等温多道次应力- 应变曲线

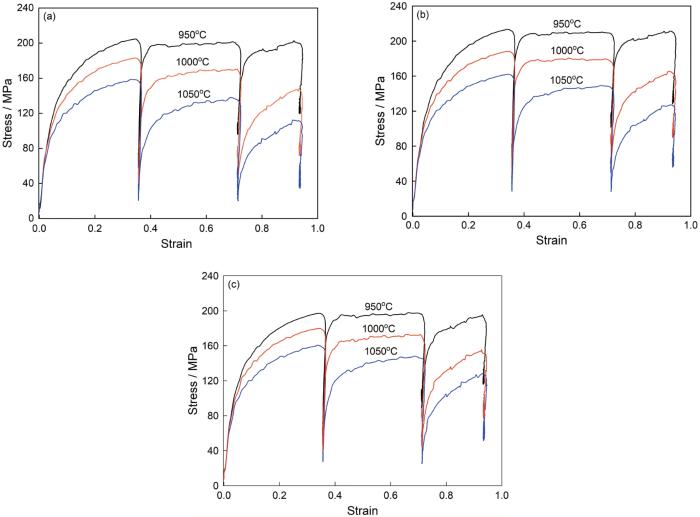

图2 给出了0.13Ti钢、0.18Ti钢和Ti-Zr钢在不同温度等温多道次压缩实验中得到的应力-应变曲线。可以看出,三种钢的应力-应变曲线趋势大致相同。0.13Ti钢、0.18Ti钢和Ti-Zr钢在相同应变条件下变形温度为1050℃时应力都最小,而变形温度为950℃时应力最大。在相同应变条件下,三种钢的应力均随变形温度的降低而增大。

图2

图2

0.13Ti钢、0.18Ti钢和Ti-Zr钢的等温多道次变形应力-应变曲线

Fig.2

Isothermal multi-pass deformation stress-strain curve (a) 0.13Ti steel; (b) 0.18Ti steel; (c) Ti-Zr steel

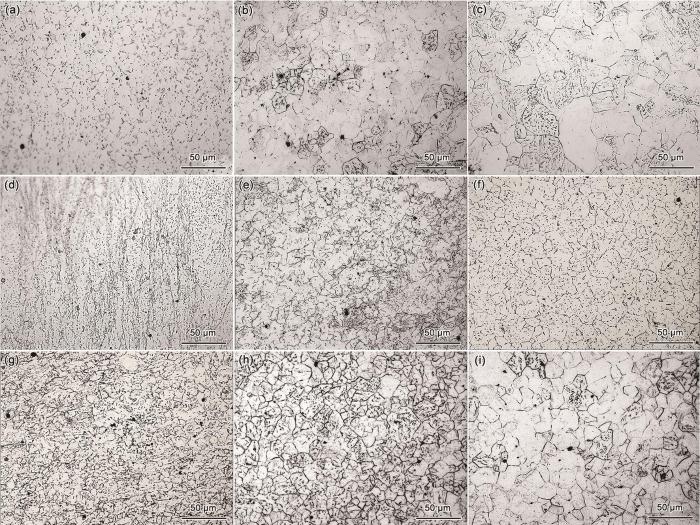

在应力-应变曲线上分别获取不同变形温度下三种Ti微合金钢各道次的峰值应力,得到如图3 所示的点线图。在同一变形温度下0.18Ti钢各道次的峰值应力均高于0.13Ti钢,表明微合金钢中Ti含量的提高可提高其在等温多道次变形过程中的峰值应力。变形温度为950℃时三种钢各道次的峰值应力没有明显的变化,Ti-Zr钢各道次的峰值应力低于0.13Ti钢;变形温度为1000℃时三种钢各道次的峰值应力随着道次数的增加而降低,Ti-Zr钢各道次的峰值应力略高于0.13Ti钢而低于0.18Ti钢;变形温度为1050℃时三种钢各道次的峰值应力随着道次数的增加而降低,Ti-Zr钢各道次的峰值应力与0.18Ti钢接近。在变形过程中,试验钢的峰值应力与其奥氏体组织形态以及析出相有密切的关系。峰值应力随道次数的增加而降低,表明在变形过程中发生了明显的奥氏体再结晶 [17 ] 。

图3

图3

在不同变形温度各道次的峰值应力

Fig.3

Peak stress of each pass at different deformation temperatures (a) 950℃; (b) 1000℃; (c) 1050℃

2.2 显微组织

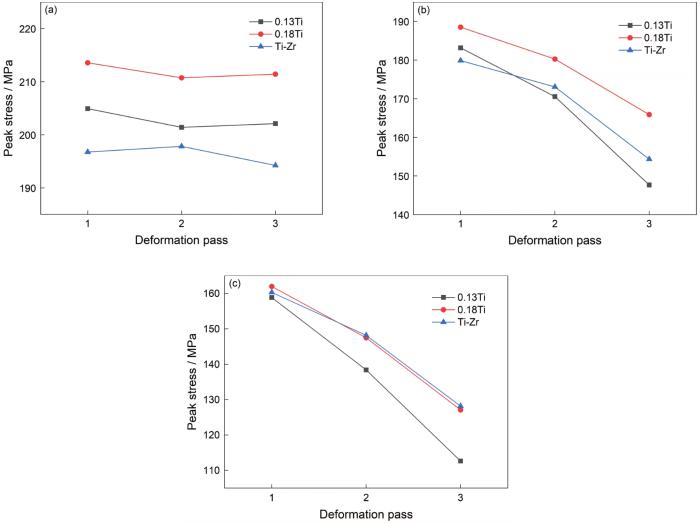

图4 给出了三种实验用钢在1200℃加热5 min后原始奥氏体晶粒的形貌,图5 给出了等温变形后原始奥氏体晶粒的形貌。可以看出,等温变形后的奥氏体组织明显细化,在变形温度相同的条件下0.13Ti钢的再结晶程度高于0.18Ti钢的,Ti含量高的钛微合金钢其奥氏体再结晶延迟发生。变形温度为950℃时0.13Ti钢中出现了细小的奥氏体再结晶晶粒,在0.18Ti钢中残留了大量的变形带,奥氏体组织呈明显的纤维状,基体中没有生成明显的再结晶晶粒;变形温度为1000℃时0.13Ti钢中的奥氏体再结晶晶粒已经替代了形变奥氏体大晶粒,实现了奥氏体的完全再结晶。在0.18Ti钢中出现了明显的再结晶晶粒,但是残留有部分粗大的形变奥氏体晶粒;变形温度为1050℃时0.13Ti钢的再结晶晶粒进一步长大,生成了部分粗大的奥氏体再结晶晶粒,0.18Ti钢中的形变奥氏体完全消失且生成了大小均匀的再结晶晶粒,实现了奥氏体的完全再结晶。

图4

图4

0.13Ti钢、0.18Ti钢和Ti-Zr钢在1200℃加热5min后原奥氏体晶粒的形貌

Fig.4

The original austenite grain morphology of three experimental steels heated at 1200℃ for 5 min (a) 0.13Ti steel; (b) 0.18Ti steel; (c) Ti-Zr steel

图5

图5

0.13Ti钢、0.18Ti钢和Ti-Zr钢等温多道次变形后的原奥氏体晶粒形貌

Fig.5

The original austenite grain morphology of three experimental steels after of isothermal multi-pass deformation (a, b, c) 0.13Ti steel; (d, e, f) 0.18Ti steel; (g, h, f) Ti-Zr steel; (a, d, g) 950℃; (b, e, h) 1000℃; (e, f, i) 1050℃

变形温度为950℃时Ti-Zr钢已出现再结晶现象,但是大部分依然是形变奥氏体。在该温度下,Ti-Zr钢的再结晶程度低于0.13Ti钢而高于0.18Ti钢。变形温度为1000℃时Ti-Zr钢已基本实现完全再结晶,晶粒相对细小,再结晶程度低于0.13Ti钢而高于0.18Ti钢。变形温度为1050℃时Ti-Zr钢已实现完全再结晶,且晶粒比变形温度为1000℃时略微长大。平均晶粒尺寸远低于0.13Ti钢而接近0.18Ti钢,表明Zr的加入抑制了Ti微合金钢在等温多道次变形过程中奥氏体晶粒的长大。

2.3 析出相

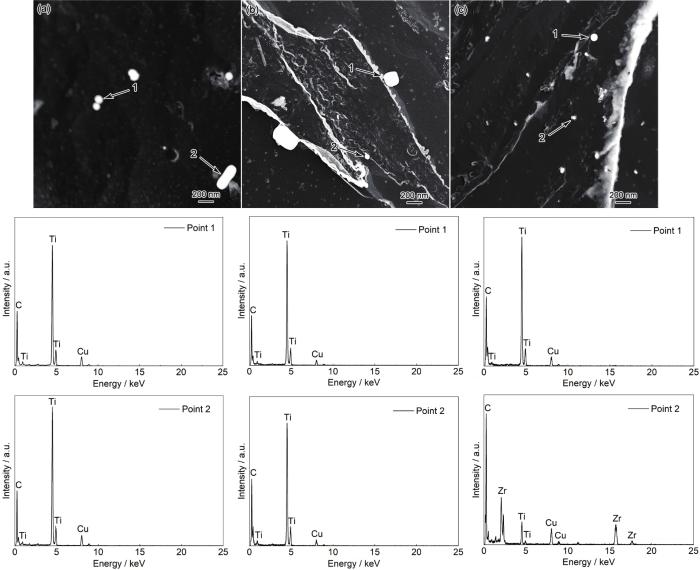

图6 给出了三种实验用钢在1000℃等温多道次变形后析出相的STEM形貌和能谱。可以看出,三种钢在1000℃等温多道次变形后都出现了尺寸为几十纳米的析出相。在相同的变形条件下Ti-Zr钢中析出相的数量明显多于0.13Ti钢,表明Zr的加入促进了Ti微合金钢中第二相的析出。同时,在三种钢中都出现了尺寸大于100 nm的析出相。其原因可能是在均热过程中未固溶在基体里的未溶相,而Ti-Zr钢中未溶相的尺寸明显小于0.13Ti钢和0.18Ti钢,且Ti-Zr钢中析出相的分布比0.13Ti钢和0.18Ti钢都更为均匀。图6 给出了三种实验钢中不同尺寸析出相的成分。可以看出,0.13Ti钢和0.18Ti钢中的析出相均为TiC,而Ti-Zr钢中较大尺寸的析出相为TiC,较小尺寸的析出相为钛锆复合析出的化合物。

图6

图6

0.13Ti钢、0.18Ti钢和Ti-Zr钢在1000℃等温多道次变形后析出相的STEM形貌和能谱

Fig.6

STEM morphology and energy spectrum of precipitates after isothermal multi-pass deformation at 1000℃ (a) 0.13Ti steel; (b) 0.18Ti steel; (c) Ti-Zr steel

图7 给出了Ti-Zr钢中钛锆复合析出相的STEM形貌和元素分布。可以看出,钢中有以单个粒子存在的复合析出相,还有两种析出相生长在一起的复合析出相(图7 a)。这种复合析出相广泛分布在基体中,呈现出大小不同的葫芦状。葫芦状复合析出相,其元素分布明显不同。由能谱结果可知,图7 b对应的复合析出相由含锆的碳硫化物和含钛的碳硫化物组成,而图7 c对应的复合析出相是由ZrC和TiC组成,其中较大颗粒为ZrC,较小颗粒为TiC。

图7

图7

Ti-Zr钢内复合析出相的STEM形貌和元素分布

Fig.7

STEM morphology and element distribution of the twin phase in Ti-Zr steel (a) shape and distribution of the twin phase; (b) element line scanning results of the red arrow of the upper precipitates in figure a; (c) element line scanning results of the red arrow of the lower precipitates in figure a

3 讨论

3.1 Ti 和Zr 对Ti 微合金化低碳钢形变奥氏体再结晶的影响

形变奥氏体再结晶的形核和长大,其影响因素较多[18 ] 。Nb、Ti、V、Zr等微合金元素的添加,影响钢形变过程中再结晶的形核和长大 [19 ] 。杨文钗[20 ] 研究了HG785钢动态再结晶行为,发现较高的Ti含量抑制形变奥氏体的再结晶行为。Ti含量的提高使更多的Ti原子偏聚在位错线,强烈拖曳位错的运动,影响再结晶晶粒的形核,从而强烈阻碍动态再结晶行为。而Zeng等[21 ] 的研究表明,Zr也阻碍Ti微合金钢奥氏体的动态再结晶。如图5 所示,0.13Ti钢在950℃变形后的奥氏体组织其再结晶程度最高,而0.18Ti钢的奥氏体组织再结晶程度最低。显然,Ti含量的提高延迟了形变奥氏体的再结晶,而Zr的加入也延迟Ti微合金钢在950℃等温多道次变形过程中形变奥氏体的再结晶。

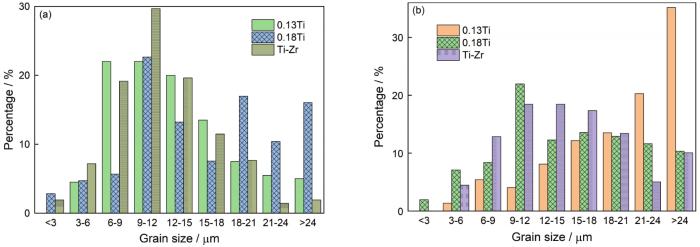

奥氏体晶粒的尺寸对最终组织的尺寸有遗传作用。细化奥氏体晶粒有利于细化最终组织,而晶粒尺寸分布的均匀性对材料的力学性能有明显的影响[22 ] 。为了研究Ti和Zr对Ti微合金钢的奥氏体晶粒尺寸以及晶粒尺寸分布均匀性的影响,对三种实验钢发生再结晶的热模拟试样进行晶粒统计,结果如图8 和图9 所示。统计计算出的晶粒尺寸标准差与期望值的比值定量表征奥氏体晶粒尺寸分布的不均匀度,结果列于表2 。可以看出,变形温度为1000℃时Ti-Zr钢的晶粒分布比0.13Ti钢和0.18Ti钢要更为均匀,且Ti-Zr钢的晶粒平均尺寸要小于0.13Ti钢。而由于0.18Ti钢在此温度下的奥氏体再结晶尚未结束,还存在较为粗大的形变奥氏体,因此其晶粒分布偏向大尺寸,奥氏体再结晶晶粒不均匀程度较高,平均尺寸也偏大。变形温度为1050℃时Ti-Zr钢与0.18Ti钢的晶粒分布和平均晶粒尺寸相似,但是Ti-Zr钢的晶粒尺寸分布比0.18Ti钢更均匀,而0.13Ti钢则因奥氏体再结晶晶粒长大而使其平均晶粒尺寸增大。变形温度从1000℃提高到1050℃,Ti-Zr钢的奥氏体再结晶晶粒平均尺寸只增大约3 μm,但是晶粒尺寸分布的不均匀度却提高了约0.04。与0.13Ti钢对比,0.18Ti钢和Ti-Zr钢奥氏体再结晶晶粒的长大被明显抑制。这表明,Ti含量的提高和Zr的加入都抑制Ti微合金钢奥氏体再结晶晶粒的长大。影响微合金钢中奥氏体再结晶晶粒长大的重要因素,是第二相析出产生的钉扎[23 ] 。在钛微合金钢的多道次变形过程中发生应变诱导析出,而在应变诱导析出与奥氏体的再结晶之间存在竞争关系[24 ~27 ] 。应变诱导析出的发生消耗变形产生的畸变能,从而推迟再结晶。同时,应变诱导析出的第二相粒子钉扎在奥氏体的晶界上,阻止晶界的迁移从而抑制奥氏体再结晶晶粒的长大。

图8

图8

三种实验用钢等温多道次变形后的奥氏体再结晶晶粒尺寸分布

Fig.8

Austenite recrystallization grain size distribution of three experimental steels after isothermal multi-pass deformation (a) 1000℃; (b) 1050℃

图9

图9

三种实验用钢等温多道次变形后的奥氏体再结晶晶粒平均尺寸

Fig.9

Average austenite recrystallization grain size of three experimental steels after isothermal multi-pass deformation

3.2 Ti 和Zr 对Ti 微合金化低碳钢中析出相的影响

钢中第二相的形成元素有两种存在形式,一是固溶于铁基体中,或当固溶量达到平衡时与其它元素结合生成第二相。因此,根据Ti和Zr的碳氮化物固溶度积公式和理想化学配比可计算出在不同温度下试验钢中各元素的平衡固溶量,由此分析Ti和Zr对碳氮化物析出的影响[28 ] 。

l g [ T i ] [ C ] x = 2.75 - 7000 / T (1)

l g [ T i ] [ N ] 1 - x = 0.32 - 8000 / T (2)

( T i ) - [ T i ] ( C ) - [ C ] = 47.87 12.011 x (3)

( T i ) - [ T i ] ( N ) - [ N ] = 47.87 14.007 ( 1 - x ) (4)

联立可求得奥氏体中各元素的平衡固溶量随温度的变化[29 ] 。联立

l g Z r [ C ] k 1 = 4.26 - 8464 / T (5)

l g [ T i ] [ C ] k 2 = 2.75 - 7000 / T (6)

l g [ Z r ] [ N ] m 1 = 4.26 - 16004 / T (7)

l g [ T i ] [ N ] m 2 = 0.32 - 8000 / T (8)

( Z r ) - [ Z r ] ( C ) - [ C ] = ( k 1 + m 1 ) × 91.224 ( k 1 + k 2 ) × 12.011 (9)

( Z r ) - [ Z r ] ( T i ) - [ T i ] = ( k 1 + m 1 ) × 91.224 ( k 2 + m 2 ) × 47.87 (10)

( Z r ) - [ Z r ] ( N ) - [ N ] = ( k 1 + m 1 ) × 91.224 ( m 1 + m 2 ) × 14.007 (11)

k 1 + k 2 + m 1 + m 2 = 1 (12)

可求得Ti-Zr钢中各元素的平衡固溶量随温度的变化[29 ] 。式中(Ti)、(Zr)、(C)和(N)分别为微合金钢中Ti、Zr、C和N元素的含量(质量百分数);[Ti]、[Zr]、[C]和[N]分别为在奥氏体中处于固溶态的Ti、Zr、C和N元素的含量(质量百分数);T 为热力学温度,K;x、k 1 、k 2 、m 1 、和m 2 均为小于1的正数。

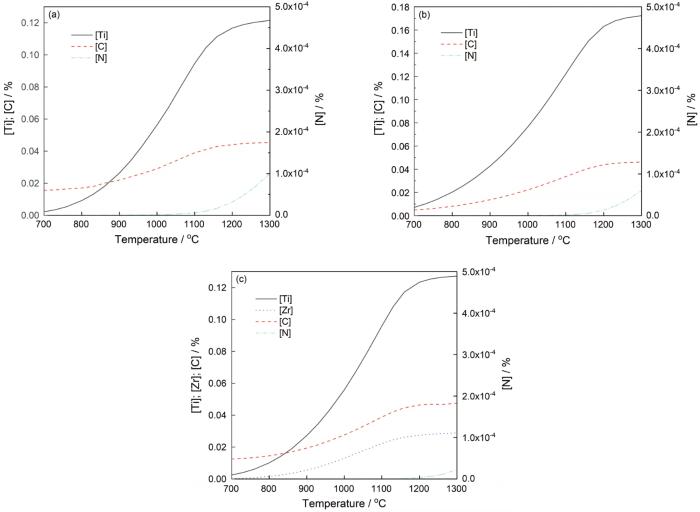

图10 给出了计算出的Ti微合金钢中[Ti]、[Zr]、[C]和[N]随温度的变化曲线。由图10 可见,在700~1300℃随着温度的降低Ti、Zr、C和N的固溶量都不断减小,其中Ti固溶量降低最快,Zr和C固溶量降低较慢,而N在此温度范围内的固溶量非常小,表明第二相的析出以TiC为主。此外,如图10 a和b所示,Ti含量的提高明显降低了C和N在700℃~1200℃的固溶量,表明Ti含量的提高促进了Ti微合金钢中碳氮化物的析出。而由图10 a和c可见,Zr的加入提高了Ti和C在1100℃~1300℃的固溶量并降低了C在700℃~1100℃温度范围内的固溶量,表明Zr的加入提高了高温下Ti和C的固溶,促进了Ti微合金钢中碳氮化物在低温下的析出。

图10

图10

0.13Ti钢、0.18Ti钢和Ti-Zr钢中合金元素的平衡固溶量[Ti]、[Zr]、[C]和[N]随温度的变化

Fig.10

Variation of microalloyed element solid solution amount [Zr], [Ti], [C] and [N] in three experimental steels with temperature (a) 0.13Ti steel; (b) 0.18Ti steel; (c) Ti-Zr steel

实验结果也表明,Ti含量的提高的确促进了Ti微合金钢中碳氮化物的析出,增加了Ti微合金钢中碳氮化物的数量。而Zr的加入不仅促进了Ti微合金钢中第二相的析出,使Ti-Zr钢中第二相的数量多于0.13Ti钢,还使Ti-Zr钢中第二相的尺寸分布比0.13Ti钢和0.18Ti钢均匀,这有利于提高奥氏体再结晶晶粒的均匀性。在形变过程中析出的微合金碳氮化物将钉扎晶界,其钉扎力为[29 ]

F p = 6 γ f I π d 2 (13)

式中γ 为基体的晶界能,取0.8 J/mol;I 为亚晶尺寸;f 、d 分别为析出相的体积分数和平均直径。析出相对晶界的钉扎力取决于析出相的体积分数和平均直径,体积分数越大、平均直径越小则钉扎力越大。如图6 所示,Ti-Zr钢和0.18Ti钢中析出相的体积分数明显高于0.13Ti钢,析出相对晶界的钉扎力大,对于阻止晶界的迁移从而抑制奥氏体再结晶晶粒的长大的效果更强。

F Z e n e r = 2 π r 2 γ (14)

式中γ 为析出相/基体的界面能;r 为析出相的半径。第二相粒子半径越大,其对运动晶界的钉扎作用就越强烈并在粒子周围产生较强的弹性应力场,进而影响邻近晶粒的长大和组织形态。而当钢中析出的粒子半径相差较大时,不同半径粒子对晶界的钉扎作用不同,对晶粒长大的阻碍作用不均匀,最后使晶粒组织不均匀。Ti-Zr钢中第二相的尺寸分布比0.13Ti钢和0.18Ti钢的更均匀,因此Ti-Zr钢中奥氏体晶粒尺寸分布的均匀性也优于0.13Ti钢和0.18Ti钢的。

同时,如图7 所示,Zr的加入使Ti微合金钢在变形过程中析出了由ZrC和TiC组成的葫芦状复合析出相。其原因是,大多数微合金碳氮化物具有相同的晶体结构和相近的晶格常数,在基体中析出时会生成复合析出相[31 ~34 ] 。而冯锐等[35 ] 的研究表明,在温度较低的条件下NbC和VC粒子会在已形成的TiN粒子表面以共格关系形核长大。由于ZrC、TiC和奥氏体的点阵类型都属于面心立方,TiC和ZrC之间的错配度δ 1 以及TiC和奥氏体之间的错配度δ 2 为[36 ]

δ 1 = a Z r C - a T i C a Z r C (15)

δ 2 = a T i C - a γ a T i C (16)

式中a ZrC 为ZrC的晶格常数,取0.469 nm;a TiC 为TiC的晶格常数,取0.433 nm;aγ 为奥氏体的晶格常数,取0.356 nm。将这些参数代入上式,可得δ 1 =7.7%,δ 2 =17.8%。这表明,TiC在ZrC相界面形核的错配度远小于TiC在奥氏体中形核的错配度,因此TiC优先在ZrC相界面上形核长大,最终形成一大一小的葫芦状复合析出相。这表明,Ti-Zr微合金钢中ZrC和TiC组成的葫芦状复合析出相的生成是由TiC在已形成的ZrC粒子表面近似以共格关系形核长大。

当变形温度较高时Ti-Zr微合金钢中细小的含Zr析出相的强化和阻止晶粒长大的作用,将高于0.13Ti钢和0.18Ti钢中含Ti析出相的作用。但是,随着温度的降低TiC粒子在已形成的ZrC表面近似以共格关系形核长大,使析出相的尺寸增大。因此变形温度较低时Ti-Zr微合金钢中的葫芦状复合析出相相对粗大,其沉淀强化作用较弱。于是,变形温度为950℃时Ti-Zr钢的各道次峰值应力低于0.13Ti钢。

4 结论

(1) 与0.13Ti钢和0.18Ti钢相比,Ti-Zr微合金钢在1000℃等温多道次变形后产生更为细小均匀的奥氏体组织。

(2) Ti含量的提高和Zr的加入都促进Ti微合金钢中碳氮化物的析出、延迟形变奥氏体再结晶的发生并抑制晶粒长大。

(3) Ti-Zr微合金钢中有由ZrC和TiC组成的葫芦状复合析出相,其近似以共格关系形核长大并影响钢的热变形行为。

(4) 与Ti微合金钢相比,Ti-Zr微合金钢的奥氏体组织更加均匀,因为Zr的加入能提高析出相的数量,还能改善析出相尺寸分布的均匀性和优化析出相对奥氏体晶界的钉扎。

参考文献

View Option

[1]

Wang L , Xiao S F , Tang Z H , et al . Study of static recrystallization behavior of austenite in a Ti-V microalloyed steel

[J]. Mater . Express , 2020 , 10 : 1047

[本文引用: 1]

[2]

Oliveira A P , Gonzalez B M . The engineering behind the mechanical properties enhancement on HSLA steels, microalloyed with niobium: Effects of boron and titanium

[J]. J. Mater. Res. Technol . 2020 , 9 : 9372

[3]

Gui L T , Long M J , Zhang H H , et al . Study on the precipitation and coarsening of TiN inclusions in Ti-microalloyed steel by a modified coupling model

[J]. J. Mater. Res. Technol. , 2020 , 9 : 5499

[本文引用: 1]

[4]

Grange R A . Boron, Calcium, Columbium and Zirconium in Iron and Steel [M]. New York : John Wiley and Sons , 1957 : 141

[本文引用: 1]

[5]

Baker T N . Role of zirconium in microalloyed steels: a review

[J]. Mater. Sci. Technol. , 2015 , 31 : 265

[6]

Wang H R , Wang W , Gao J Q . Precipitates in two Zr-bearing HSLA steel plates

[J]. Mater. Lett. , 2010 , 64 : 219

[7]

Zheng L , Yuan Z X , Song S H , et al . Austenite grain growth in heat affected zone of Zr-Ti bearing microalloyed steel

[J]. J. Iron Steel Res Int. , 2012 , 19 : 73

[本文引用: 1]

[8]

Maia A R B , Guinancio C R , Germano R L , et al . Use of zirconium in microalloyed steels

[J]. Adv. Mater. Res. , 2007 , 59 : 834

[本文引用: 1]

[9]

He K , Baker T N . Effect of zirconium additions on austenite grain coarsening of C-Mn and microalloy steels

[J]. Mater. Sci. Eng., A , 1998 , 256 : 111

[本文引用: 1]

[10]

Shi M H , Kannan R , Zhang J , et al . Effect of Zr microalloying on austenite grain size of low-carbon steels

[J]. Metall. Mater. Trans. B , 2019 , 50 :2574

[本文引用: 1]

[11]

Xu G , Gan X L , Ma G J , et al . The development of Ti-alloyed high strength microalloy steel

[J]. Mater Des , 2010 , 31 :2891

[本文引用: 1]

[12]

Huo X D , Xia J N , Li L J , et al . A review of research and development on titanium microalloyed high strength steels

[J]. Iron Steel Vanadium Titanium , 2017 , 38 : 105

霍向东 , 夏继年 , 李烈军 等 . 钛微合金化高强钢的研究与发展

[J]. 钢铁钒钛 , 2017 , 38 : 105

[13]

Meng C F , Wang Y D , Wei Y H , et al . Strengthening mechanisms for Ti- and Nb-Ti-micro-alloyed high-strength steels

[J]. J. Iron Steel Res. Int. , 2016 , 23 : 350

[14]

Zhang K , Li Z D , Sun X J , et al . Development of Ti-V-Mo complex microalloyed Hot-Rolled 900-MPa-grade high-strength steel

[J]. Acta Metall. Sin. (Fngl. Let .), 2015 , 28: 641

[15]

Wang Z Q , Zhang H , Guo C H , et al . Effect of molybdenum addition on the precipitation of carbides in the austenite matrix of titanium micro-alloyed steels

[J]. J. Mater. Sci. , 2016 , 51 : 4996

[本文引用: 1]

[16]

Liu P C , Cao J C , Yin S B , et al . Effect of Zr on undissolved phases and carbide precipitation in Ti microalloyed low-carbon steel

[J]. J. Iron Steel Res. Int. , 2019 , 26 : 720

[本文引用: 1]

[17]

Hou L .Study on microstructure evolution and controlled rolling and controlled cooling process of titanium microalloyed steel

[D]. Zhenjiang : Jiangsu University , 2017

[本文引用: 1]

侯 亮 . 钛微合金钢的组织演变规律和控轧控冷工艺研究

[D]. 镇江 : 江苏大学 , 2017

[本文引用: 1]

[18]

Humphreys F J , Hatherly M . Recrystallization and Related Annealing Phenomena [M]. 2nd Ed , Amsterdam : Elsevier , 2004 : 215

[本文引用: 1]

[19]

Homsher C N . Determination of the non-recrystallization temperature (TNR) in multiple microalloyed steels

[D]. Colorado : Colorado School of Mines , 2013

[本文引用: 1]

[20]

Yang W C . Study on dynamic recrystallization and strain-induced precipitation behavior of HG785 steel

[D]. Wuhan : Wuhan University of Science and Technology , 2015

[本文引用: 1]

杨文钗 . HG785钢动态再结晶与应变诱导析出行为的研究

[D]. 武汉 : 武汉科技大学 , 2015

[本文引用: 1]

[21]

Zeng M , Cao J C . Effect of Zr on dynamic recrystallization behavior of Ti-microalloyed low carbon steels

Steel Res. Int. , 2020 , 91 .

[本文引用: 1]

[22]

Yang W Y , Hu A M , Sun Z Q . Control of austenite grain size in a low carbon steel

[J]. Acta Metall. Sin. , 2000 , 36 : 1050

[本文引用: 1]

杨王明 , 胡安民 , 孙祖庆 . 低碳钢奥氏体晶粒尺寸的控制

[J]. 金属学报 , 2000 , 36 : 1050

[本文引用: 1]

[23]

Yang H L , Xu G , Wang L , et al . A study of growth of austenite grains in a steel microalloyed with Ti and Nb

[J]. Met. Sci. Heat Treat. , 2017 , 59 (1-2 ): 8

[本文引用: 1]

[24]

Akben M J , Weiss I , Jonas J J . Dynamic precipitation and solute hardening in a V microalloyed steel and two Nb steels containing high levels of Mn

[J]. Acta Metall. , 1981 , 29 : 111

[本文引用: 1]

[25]

Zhao L Q , Zhao Y , Xu X Q , et al . Dynamic recrystallization and precipitation behavior of a kind of low carbon V-microalloyed steel

[J]. Acta Metall. Sin. , 2010 , 46 : 1215

陈礼清 , 赵 阳 , 徐香秋 , 等 . 一种低碳钒微合金钢的动态再结晶与析出行为

[J]. 金属学报 , 2010 , 46 : 1215

[26]

Mao X P . Titanium Microalloyed Steel [M]. Beijing : Metallurgical Industry Press , 2016 : 2

毛新平 . 钛微合金钢 [M]. 北京 : 冶金工业出版社 , 2016 : 2

[27]

Sá E R , Rodrigues S F , Aranas C , et al . Softening-precipitation interaction in a Nb-and N-bearing austenitic stainless steel under stress relaxation

[J]. J. Mater. Res. Technol. , 2020 , 9 : 7807

[本文引用: 1]

[28]

Zhang K , Sun X J , Zhang M Y , et al . Kinetics of (Ti, V, Mo)C precipitated in γ/α matrix of Ti-V-Mo complex microalloyed steel

[J]. Acta Metall. Sin. , 2018 , 54 : 1122

[本文引用: 1]

张 可 , 孙新军 , 张明亚 等 . Ti-V-Mo复合微合金钢中(Ti, V, Mo)C在γ/α 中沉淀析出的动力学

[J]. 金属学报 , 2018 , 54 : 1122

[本文引用: 1]

[29]

Yong Q L . Secondary Phases in Steel [M]. Beijing : Metallurgical Industry Press , 2006 : 1

[本文引用: 3]

雍岐龙 . 钢铁材料中的第二相 [M]. 北京 : 冶金工业出版社 , 2006 : 1

[本文引用: 3]

[30]

Ma X P , Miao C L , Langelier B , et al . Suppression of strain-induced precipitation of NbC by epitaxial growth of NbC on pre-existing TiN in Nb-Ti microalloyed steel

[J]. Mater. Des. , 2017 , 132 : 244

[本文引用: 1]

[31]

Gong P , Liu X G , Rijkenberg A , et al . The effect of molybdenum on interphase precipitation and microstructures in microalloyed steels containing titanium and vanadium

[J]. Acta Mater. , 2018 , 161 : 374

[本文引用: 1]

[32]

Strid J , Easterling K E . On the chemistry and stability of complex carbides and nitrides in microalloyed steels

[J]. Acta Metall. , 1985 , 33 : 2057

[33]

Wang F M , Han Q Y . Formation mechanism of complex microalloying carbonitride in steels

[J]. Iron Steel , 1995 , 30 : 50

王福明 , 韩其勇 . 钢中微合金碳氮化物复合相的形成机制

[J]. 钢铁 , 1995 , 30 : 50

[34]

Wang F L . Study on precipitation behaviors of V and Nb in microalloyed steel bars

[D]. Chongqing : Chongqing University , 2016

[本文引用: 1]

王方丽 . 微合金化钢筋中V、Nb析出行为研究

[D]. 重庆 : 重庆大学 , 2016

[本文引用: 1]

[35]

Feng R , Li S L , Li Z S , et al . Characteristics of diphase precipitates of Nb-V-Ti microalloyed steel

[J]. Trans. Mater. Heat Treat. , 2013 , 34 : 37

[本文引用: 1]

冯 锐 , 李胜利 , 李贞顺 等 . Nb-V-Ti微合金钢复合析出相的特征

[J]. 材料热处理学报 , 2013 , 34 : 37

[本文引用: 1]

[36]

Jang J H , Lee C H , Heo Y U , et al . Stability of (Ti,M)C (M=Nb, V, Mo and W) carbide in steels using first-principles calculations

[J]. Acta Mater. , 2011 , 60 : 208

[本文引用: 1]

Study of static recrystallization behavior of austenite in a Ti-V microalloyed steel

1

2020

... 为了降低生产成本、减轻重量和提高强度,Ti微合金化钢得到了广泛的使用[1 ~3 ] .Zr和Ti属于同一族元素,其性质也相似.Zr与O、N、S、C等元素有很强的化学亲和力,能优先与O反应生成ZrO2 弥散分布在基体中,可降低钢的氧含量还能改善氧化物的形貌和分布而提高其性能;Zr与S结合生成ZrS可避免生成硫化锰,改善了锻钢和焊接钢的冲击韧性;Zr还能与C、N生成ZrC和ZrN粒子,使奥氏体晶粒的尺寸减小并提高弥散强化效果[4 ~7 ] .Maia等[8 ] 将三种Zr含量不同的Zr微合金钢与普通碳钢、Nb微合金钢和Nb-Ti微合金钢比较,发现添加Zr能防止奥氏体晶粒在1200℃再加热长大,并初步表明Zr能延迟奥氏体再结晶.这个结果与He和Baker的研究结果相符,认为在1100℃~1200℃再加热时奥氏体晶粒生长受阻的原因是生成了氮化锆[9 ] .Shi等[10 ] 研究了含Zr和不含Zr两种试验钢中夹杂物的尺寸,发现含Zr钢中较小尺寸夹杂物的数量大于不含Zr的钢;在钢中添加Zr,可减小阻碍奥氏体晶粒长大的夹杂物的尺寸. ...

The engineering behind the mechanical properties enhancement on HSLA steels, microalloyed with niobium: Effects of boron and titanium

0

2020

Study on the precipitation and coarsening of TiN inclusions in Ti-microalloyed steel by a modified coupling model

1

2020

... 为了降低生产成本、减轻重量和提高强度,Ti微合金化钢得到了广泛的使用[1 ~3 ] .Zr和Ti属于同一族元素,其性质也相似.Zr与O、N、S、C等元素有很强的化学亲和力,能优先与O反应生成ZrO2 弥散分布在基体中,可降低钢的氧含量还能改善氧化物的形貌和分布而提高其性能;Zr与S结合生成ZrS可避免生成硫化锰,改善了锻钢和焊接钢的冲击韧性;Zr还能与C、N生成ZrC和ZrN粒子,使奥氏体晶粒的尺寸减小并提高弥散强化效果[4 ~7 ] .Maia等[8 ] 将三种Zr含量不同的Zr微合金钢与普通碳钢、Nb微合金钢和Nb-Ti微合金钢比较,发现添加Zr能防止奥氏体晶粒在1200℃再加热长大,并初步表明Zr能延迟奥氏体再结晶.这个结果与He和Baker的研究结果相符,认为在1100℃~1200℃再加热时奥氏体晶粒生长受阻的原因是生成了氮化锆[9 ] .Shi等[10 ] 研究了含Zr和不含Zr两种试验钢中夹杂物的尺寸,发现含Zr钢中较小尺寸夹杂物的数量大于不含Zr的钢;在钢中添加Zr,可减小阻碍奥氏体晶粒长大的夹杂物的尺寸. ...

1

1957

... 为了降低生产成本、减轻重量和提高强度,Ti微合金化钢得到了广泛的使用[1 ~3 ] .Zr和Ti属于同一族元素,其性质也相似.Zr与O、N、S、C等元素有很强的化学亲和力,能优先与O反应生成ZrO2 弥散分布在基体中,可降低钢的氧含量还能改善氧化物的形貌和分布而提高其性能;Zr与S结合生成ZrS可避免生成硫化锰,改善了锻钢和焊接钢的冲击韧性;Zr还能与C、N生成ZrC和ZrN粒子,使奥氏体晶粒的尺寸减小并提高弥散强化效果[4 ~7 ] .Maia等[8 ] 将三种Zr含量不同的Zr微合金钢与普通碳钢、Nb微合金钢和Nb-Ti微合金钢比较,发现添加Zr能防止奥氏体晶粒在1200℃再加热长大,并初步表明Zr能延迟奥氏体再结晶.这个结果与He和Baker的研究结果相符,认为在1100℃~1200℃再加热时奥氏体晶粒生长受阻的原因是生成了氮化锆[9 ] .Shi等[10 ] 研究了含Zr和不含Zr两种试验钢中夹杂物的尺寸,发现含Zr钢中较小尺寸夹杂物的数量大于不含Zr的钢;在钢中添加Zr,可减小阻碍奥氏体晶粒长大的夹杂物的尺寸. ...

Role of zirconium in microalloyed steels: a review

0

2015

Precipitates in two Zr-bearing HSLA steel plates

0

2010

Austenite grain growth in heat affected zone of Zr-Ti bearing microalloyed steel

1

2012

... 为了降低生产成本、减轻重量和提高强度,Ti微合金化钢得到了广泛的使用[1 ~3 ] .Zr和Ti属于同一族元素,其性质也相似.Zr与O、N、S、C等元素有很强的化学亲和力,能优先与O反应生成ZrO2 弥散分布在基体中,可降低钢的氧含量还能改善氧化物的形貌和分布而提高其性能;Zr与S结合生成ZrS可避免生成硫化锰,改善了锻钢和焊接钢的冲击韧性;Zr还能与C、N生成ZrC和ZrN粒子,使奥氏体晶粒的尺寸减小并提高弥散强化效果[4 ~7 ] .Maia等[8 ] 将三种Zr含量不同的Zr微合金钢与普通碳钢、Nb微合金钢和Nb-Ti微合金钢比较,发现添加Zr能防止奥氏体晶粒在1200℃再加热长大,并初步表明Zr能延迟奥氏体再结晶.这个结果与He和Baker的研究结果相符,认为在1100℃~1200℃再加热时奥氏体晶粒生长受阻的原因是生成了氮化锆[9 ] .Shi等[10 ] 研究了含Zr和不含Zr两种试验钢中夹杂物的尺寸,发现含Zr钢中较小尺寸夹杂物的数量大于不含Zr的钢;在钢中添加Zr,可减小阻碍奥氏体晶粒长大的夹杂物的尺寸. ...

Use of zirconium in microalloyed steels

1

2007

... 为了降低生产成本、减轻重量和提高强度,Ti微合金化钢得到了广泛的使用[1 ~3 ] .Zr和Ti属于同一族元素,其性质也相似.Zr与O、N、S、C等元素有很强的化学亲和力,能优先与O反应生成ZrO2 弥散分布在基体中,可降低钢的氧含量还能改善氧化物的形貌和分布而提高其性能;Zr与S结合生成ZrS可避免生成硫化锰,改善了锻钢和焊接钢的冲击韧性;Zr还能与C、N生成ZrC和ZrN粒子,使奥氏体晶粒的尺寸减小并提高弥散强化效果[4 ~7 ] .Maia等[8 ] 将三种Zr含量不同的Zr微合金钢与普通碳钢、Nb微合金钢和Nb-Ti微合金钢比较,发现添加Zr能防止奥氏体晶粒在1200℃再加热长大,并初步表明Zr能延迟奥氏体再结晶.这个结果与He和Baker的研究结果相符,认为在1100℃~1200℃再加热时奥氏体晶粒生长受阻的原因是生成了氮化锆[9 ] .Shi等[10 ] 研究了含Zr和不含Zr两种试验钢中夹杂物的尺寸,发现含Zr钢中较小尺寸夹杂物的数量大于不含Zr的钢;在钢中添加Zr,可减小阻碍奥氏体晶粒长大的夹杂物的尺寸. ...

Effect of zirconium additions on austenite grain coarsening of C-Mn and microalloy steels

1

1998

... 为了降低生产成本、减轻重量和提高强度,Ti微合金化钢得到了广泛的使用[1 ~3 ] .Zr和Ti属于同一族元素,其性质也相似.Zr与O、N、S、C等元素有很强的化学亲和力,能优先与O反应生成ZrO2 弥散分布在基体中,可降低钢的氧含量还能改善氧化物的形貌和分布而提高其性能;Zr与S结合生成ZrS可避免生成硫化锰,改善了锻钢和焊接钢的冲击韧性;Zr还能与C、N生成ZrC和ZrN粒子,使奥氏体晶粒的尺寸减小并提高弥散强化效果[4 ~7 ] .Maia等[8 ] 将三种Zr含量不同的Zr微合金钢与普通碳钢、Nb微合金钢和Nb-Ti微合金钢比较,发现添加Zr能防止奥氏体晶粒在1200℃再加热长大,并初步表明Zr能延迟奥氏体再结晶.这个结果与He和Baker的研究结果相符,认为在1100℃~1200℃再加热时奥氏体晶粒生长受阻的原因是生成了氮化锆[9 ] .Shi等[10 ] 研究了含Zr和不含Zr两种试验钢中夹杂物的尺寸,发现含Zr钢中较小尺寸夹杂物的数量大于不含Zr的钢;在钢中添加Zr,可减小阻碍奥氏体晶粒长大的夹杂物的尺寸. ...

Effect of Zr microalloying on austenite grain size of low-carbon steels

1

2019

... 为了降低生产成本、减轻重量和提高强度,Ti微合金化钢得到了广泛的使用[1 ~3 ] .Zr和Ti属于同一族元素,其性质也相似.Zr与O、N、S、C等元素有很强的化学亲和力,能优先与O反应生成ZrO2 弥散分布在基体中,可降低钢的氧含量还能改善氧化物的形貌和分布而提高其性能;Zr与S结合生成ZrS可避免生成硫化锰,改善了锻钢和焊接钢的冲击韧性;Zr还能与C、N生成ZrC和ZrN粒子,使奥氏体晶粒的尺寸减小并提高弥散强化效果[4 ~7 ] .Maia等[8 ] 将三种Zr含量不同的Zr微合金钢与普通碳钢、Nb微合金钢和Nb-Ti微合金钢比较,发现添加Zr能防止奥氏体晶粒在1200℃再加热长大,并初步表明Zr能延迟奥氏体再结晶.这个结果与He和Baker的研究结果相符,认为在1100℃~1200℃再加热时奥氏体晶粒生长受阻的原因是生成了氮化锆[9 ] .Shi等[10 ] 研究了含Zr和不含Zr两种试验钢中夹杂物的尺寸,发现含Zr钢中较小尺寸夹杂物的数量大于不含Zr的钢;在钢中添加Zr,可减小阻碍奥氏体晶粒长大的夹杂物的尺寸. ...

The development of Ti-alloyed high strength microalloy steel

1

2010

... Zr作为微合金化元素已经得到了应用,但是对Ti-Zr复合微合金化的研究较少[11 ~15 ] .Liu等[16 ] 的理论计算和实验结果表明,进行Ti-Zr复合微合金化,Zr可降低Ti、C在铁基体中的活度,优先与O、S、N结合降低了钢中Ti的消耗,使更多的Ti固溶于奥氏体基体中.因此,在后续过程中产生更多细小稳定的TiC粒子,可提高Ti的利用率并增强细晶强化和沉淀强化效果.本文设计一种Ti-Zr微合金钢,研究其高温热变形行为并分析Zr对Ti微合金钢形变奥氏体再结晶和析出相的影响. ...

Strengthening mechanisms for Ti- and Nb-Ti-micro-alloyed high-strength steels

0

2016

Development of Ti-V-Mo complex microalloyed Hot-Rolled 900-MPa-grade high-strength steel

0

2015

Effect of molybdenum addition on the precipitation of carbides in the austenite matrix of titanium micro-alloyed steels

1

2016

... Zr作为微合金化元素已经得到了应用,但是对Ti-Zr复合微合金化的研究较少[11 ~15 ] .Liu等[16 ] 的理论计算和实验结果表明,进行Ti-Zr复合微合金化,Zr可降低Ti、C在铁基体中的活度,优先与O、S、N结合降低了钢中Ti的消耗,使更多的Ti固溶于奥氏体基体中.因此,在后续过程中产生更多细小稳定的TiC粒子,可提高Ti的利用率并增强细晶强化和沉淀强化效果.本文设计一种Ti-Zr微合金钢,研究其高温热变形行为并分析Zr对Ti微合金钢形变奥氏体再结晶和析出相的影响. ...

Effect of Zr on undissolved phases and carbide precipitation in Ti microalloyed low-carbon steel

1

2019

... Zr作为微合金化元素已经得到了应用,但是对Ti-Zr复合微合金化的研究较少[11 ~15 ] .Liu等[16 ] 的理论计算和实验结果表明,进行Ti-Zr复合微合金化,Zr可降低Ti、C在铁基体中的活度,优先与O、S、N结合降低了钢中Ti的消耗,使更多的Ti固溶于奥氏体基体中.因此,在后续过程中产生更多细小稳定的TiC粒子,可提高Ti的利用率并增强细晶强化和沉淀强化效果.本文设计一种Ti-Zr微合金钢,研究其高温热变形行为并分析Zr对Ti微合金钢形变奥氏体再结晶和析出相的影响. ...

钛微合金钢的组织演变规律和控轧控冷工艺研究

1

2017

... 在应力-应变曲线上分别获取不同变形温度下三种Ti微合金钢各道次的峰值应力,得到如图3 所示的点线图.在同一变形温度下0.18Ti钢各道次的峰值应力均高于0.13Ti钢,表明微合金钢中Ti含量的提高可提高其在等温多道次变形过程中的峰值应力.变形温度为950℃时三种钢各道次的峰值应力没有明显的变化,Ti-Zr钢各道次的峰值应力低于0.13Ti钢;变形温度为1000℃时三种钢各道次的峰值应力随着道次数的增加而降低,Ti-Zr钢各道次的峰值应力略高于0.13Ti钢而低于0.18Ti钢;变形温度为1050℃时三种钢各道次的峰值应力随着道次数的增加而降低,Ti-Zr钢各道次的峰值应力与0.18Ti钢接近.在变形过程中,试验钢的峰值应力与其奥氏体组织形态以及析出相有密切的关系.峰值应力随道次数的增加而降低,表明在变形过程中发生了明显的奥氏体再结晶 [17 ] . ...

钛微合金钢的组织演变规律和控轧控冷工艺研究

1

2017

... 在应力-应变曲线上分别获取不同变形温度下三种Ti微合金钢各道次的峰值应力,得到如图3 所示的点线图.在同一变形温度下0.18Ti钢各道次的峰值应力均高于0.13Ti钢,表明微合金钢中Ti含量的提高可提高其在等温多道次变形过程中的峰值应力.变形温度为950℃时三种钢各道次的峰值应力没有明显的变化,Ti-Zr钢各道次的峰值应力低于0.13Ti钢;变形温度为1000℃时三种钢各道次的峰值应力随着道次数的增加而降低,Ti-Zr钢各道次的峰值应力略高于0.13Ti钢而低于0.18Ti钢;变形温度为1050℃时三种钢各道次的峰值应力随着道次数的增加而降低,Ti-Zr钢各道次的峰值应力与0.18Ti钢接近.在变形过程中,试验钢的峰值应力与其奥氏体组织形态以及析出相有密切的关系.峰值应力随道次数的增加而降低,表明在变形过程中发生了明显的奥氏体再结晶 [17 ] . ...

1

2004

... 形变奥氏体再结晶的形核和长大,其影响因素较多[18 ] .Nb、Ti、V、Zr等微合金元素的添加,影响钢形变过程中再结晶的形核和长大 [19 ] .杨文钗[20 ] 研究了HG785钢动态再结晶行为,发现较高的Ti含量抑制形变奥氏体的再结晶行为.Ti含量的提高使更多的Ti原子偏聚在位错线,强烈拖曳位错的运动,影响再结晶晶粒的形核,从而强烈阻碍动态再结晶行为.而Zeng等[21 ] 的研究表明,Zr也阻碍Ti微合金钢奥氏体的动态再结晶.如图5 所示,0.13Ti钢在950℃变形后的奥氏体组织其再结晶程度最高,而0.18Ti钢的奥氏体组织再结晶程度最低.显然,Ti含量的提高延迟了形变奥氏体的再结晶,而Zr的加入也延迟Ti微合金钢在950℃等温多道次变形过程中形变奥氏体的再结晶. ...

Determination of the non-recrystallization temperature (TNR) in multiple microalloyed steels

1

2013

... 形变奥氏体再结晶的形核和长大,其影响因素较多[18 ] .Nb、Ti、V、Zr等微合金元素的添加,影响钢形变过程中再结晶的形核和长大 [19 ] .杨文钗[20 ] 研究了HG785钢动态再结晶行为,发现较高的Ti含量抑制形变奥氏体的再结晶行为.Ti含量的提高使更多的Ti原子偏聚在位错线,强烈拖曳位错的运动,影响再结晶晶粒的形核,从而强烈阻碍动态再结晶行为.而Zeng等[21 ] 的研究表明,Zr也阻碍Ti微合金钢奥氏体的动态再结晶.如图5 所示,0.13Ti钢在950℃变形后的奥氏体组织其再结晶程度最高,而0.18Ti钢的奥氏体组织再结晶程度最低.显然,Ti含量的提高延迟了形变奥氏体的再结晶,而Zr的加入也延迟Ti微合金钢在950℃等温多道次变形过程中形变奥氏体的再结晶. ...

HG785钢动态再结晶与应变诱导析出行为的研究

1

2015

... 形变奥氏体再结晶的形核和长大,其影响因素较多[18 ] .Nb、Ti、V、Zr等微合金元素的添加,影响钢形变过程中再结晶的形核和长大 [19 ] .杨文钗[20 ] 研究了HG785钢动态再结晶行为,发现较高的Ti含量抑制形变奥氏体的再结晶行为.Ti含量的提高使更多的Ti原子偏聚在位错线,强烈拖曳位错的运动,影响再结晶晶粒的形核,从而强烈阻碍动态再结晶行为.而Zeng等[21 ] 的研究表明,Zr也阻碍Ti微合金钢奥氏体的动态再结晶.如图5 所示,0.13Ti钢在950℃变形后的奥氏体组织其再结晶程度最高,而0.18Ti钢的奥氏体组织再结晶程度最低.显然,Ti含量的提高延迟了形变奥氏体的再结晶,而Zr的加入也延迟Ti微合金钢在950℃等温多道次变形过程中形变奥氏体的再结晶. ...

HG785钢动态再结晶与应变诱导析出行为的研究

1

2015

... 形变奥氏体再结晶的形核和长大,其影响因素较多[18 ] .Nb、Ti、V、Zr等微合金元素的添加,影响钢形变过程中再结晶的形核和长大 [19 ] .杨文钗[20 ] 研究了HG785钢动态再结晶行为,发现较高的Ti含量抑制形变奥氏体的再结晶行为.Ti含量的提高使更多的Ti原子偏聚在位错线,强烈拖曳位错的运动,影响再结晶晶粒的形核,从而强烈阻碍动态再结晶行为.而Zeng等[21 ] 的研究表明,Zr也阻碍Ti微合金钢奥氏体的动态再结晶.如图5 所示,0.13Ti钢在950℃变形后的奥氏体组织其再结晶程度最高,而0.18Ti钢的奥氏体组织再结晶程度最低.显然,Ti含量的提高延迟了形变奥氏体的再结晶,而Zr的加入也延迟Ti微合金钢在950℃等温多道次变形过程中形变奥氏体的再结晶. ...

Effect of Zr on dynamic recrystallization behavior of Ti-microalloyed low carbon steels

1

2020

... 形变奥氏体再结晶的形核和长大,其影响因素较多[18 ] .Nb、Ti、V、Zr等微合金元素的添加,影响钢形变过程中再结晶的形核和长大 [19 ] .杨文钗[20 ] 研究了HG785钢动态再结晶行为,发现较高的Ti含量抑制形变奥氏体的再结晶行为.Ti含量的提高使更多的Ti原子偏聚在位错线,强烈拖曳位错的运动,影响再结晶晶粒的形核,从而强烈阻碍动态再结晶行为.而Zeng等[21 ] 的研究表明,Zr也阻碍Ti微合金钢奥氏体的动态再结晶.如图5 所示,0.13Ti钢在950℃变形后的奥氏体组织其再结晶程度最高,而0.18Ti钢的奥氏体组织再结晶程度最低.显然,Ti含量的提高延迟了形变奥氏体的再结晶,而Zr的加入也延迟Ti微合金钢在950℃等温多道次变形过程中形变奥氏体的再结晶. ...

低碳钢奥氏体晶粒尺寸的控制

1

2000

... 奥氏体晶粒的尺寸对最终组织的尺寸有遗传作用.细化奥氏体晶粒有利于细化最终组织,而晶粒尺寸分布的均匀性对材料的力学性能有明显的影响[22 ] .为了研究Ti和Zr对Ti微合金钢的奥氏体晶粒尺寸以及晶粒尺寸分布均匀性的影响,对三种实验钢发生再结晶的热模拟试样进行晶粒统计,结果如图8 和图9 所示.统计计算出的晶粒尺寸标准差与期望值的比值定量表征奥氏体晶粒尺寸分布的不均匀度,结果列于表2 .可以看出,变形温度为1000℃时Ti-Zr钢的晶粒分布比0.13Ti钢和0.18Ti钢要更为均匀,且Ti-Zr钢的晶粒平均尺寸要小于0.13Ti钢.而由于0.18Ti钢在此温度下的奥氏体再结晶尚未结束,还存在较为粗大的形变奥氏体,因此其晶粒分布偏向大尺寸,奥氏体再结晶晶粒不均匀程度较高,平均尺寸也偏大.变形温度为1050℃时Ti-Zr钢与0.18Ti钢的晶粒分布和平均晶粒尺寸相似,但是Ti-Zr钢的晶粒尺寸分布比0.18Ti钢更均匀,而0.13Ti钢则因奥氏体再结晶晶粒长大而使其平均晶粒尺寸增大.变形温度从1000℃提高到1050℃,Ti-Zr钢的奥氏体再结晶晶粒平均尺寸只增大约3 μm,但是晶粒尺寸分布的不均匀度却提高了约0.04.与0.13Ti钢对比,0.18Ti钢和Ti-Zr钢奥氏体再结晶晶粒的长大被明显抑制.这表明,Ti含量的提高和Zr的加入都抑制Ti微合金钢奥氏体再结晶晶粒的长大.影响微合金钢中奥氏体再结晶晶粒长大的重要因素,是第二相析出产生的钉扎[23 ] .在钛微合金钢的多道次变形过程中发生应变诱导析出,而在应变诱导析出与奥氏体的再结晶之间存在竞争关系[24 ~27 ] .应变诱导析出的发生消耗变形产生的畸变能,从而推迟再结晶.同时,应变诱导析出的第二相粒子钉扎在奥氏体的晶界上,阻止晶界的迁移从而抑制奥氏体再结晶晶粒的长大. ...

低碳钢奥氏体晶粒尺寸的控制

1

2000

... 奥氏体晶粒的尺寸对最终组织的尺寸有遗传作用.细化奥氏体晶粒有利于细化最终组织,而晶粒尺寸分布的均匀性对材料的力学性能有明显的影响[22 ] .为了研究Ti和Zr对Ti微合金钢的奥氏体晶粒尺寸以及晶粒尺寸分布均匀性的影响,对三种实验钢发生再结晶的热模拟试样进行晶粒统计,结果如图8 和图9 所示.统计计算出的晶粒尺寸标准差与期望值的比值定量表征奥氏体晶粒尺寸分布的不均匀度,结果列于表2 .可以看出,变形温度为1000℃时Ti-Zr钢的晶粒分布比0.13Ti钢和0.18Ti钢要更为均匀,且Ti-Zr钢的晶粒平均尺寸要小于0.13Ti钢.而由于0.18Ti钢在此温度下的奥氏体再结晶尚未结束,还存在较为粗大的形变奥氏体,因此其晶粒分布偏向大尺寸,奥氏体再结晶晶粒不均匀程度较高,平均尺寸也偏大.变形温度为1050℃时Ti-Zr钢与0.18Ti钢的晶粒分布和平均晶粒尺寸相似,但是Ti-Zr钢的晶粒尺寸分布比0.18Ti钢更均匀,而0.13Ti钢则因奥氏体再结晶晶粒长大而使其平均晶粒尺寸增大.变形温度从1000℃提高到1050℃,Ti-Zr钢的奥氏体再结晶晶粒平均尺寸只增大约3 μm,但是晶粒尺寸分布的不均匀度却提高了约0.04.与0.13Ti钢对比,0.18Ti钢和Ti-Zr钢奥氏体再结晶晶粒的长大被明显抑制.这表明,Ti含量的提高和Zr的加入都抑制Ti微合金钢奥氏体再结晶晶粒的长大.影响微合金钢中奥氏体再结晶晶粒长大的重要因素,是第二相析出产生的钉扎[23 ] .在钛微合金钢的多道次变形过程中发生应变诱导析出,而在应变诱导析出与奥氏体的再结晶之间存在竞争关系[24 ~27 ] .应变诱导析出的发生消耗变形产生的畸变能,从而推迟再结晶.同时,应变诱导析出的第二相粒子钉扎在奥氏体的晶界上,阻止晶界的迁移从而抑制奥氏体再结晶晶粒的长大. ...

A study of growth of austenite grains in a steel microalloyed with Ti and Nb

1

2017

... 奥氏体晶粒的尺寸对最终组织的尺寸有遗传作用.细化奥氏体晶粒有利于细化最终组织,而晶粒尺寸分布的均匀性对材料的力学性能有明显的影响[22 ] .为了研究Ti和Zr对Ti微合金钢的奥氏体晶粒尺寸以及晶粒尺寸分布均匀性的影响,对三种实验钢发生再结晶的热模拟试样进行晶粒统计,结果如图8 和图9 所示.统计计算出的晶粒尺寸标准差与期望值的比值定量表征奥氏体晶粒尺寸分布的不均匀度,结果列于表2 .可以看出,变形温度为1000℃时Ti-Zr钢的晶粒分布比0.13Ti钢和0.18Ti钢要更为均匀,且Ti-Zr钢的晶粒平均尺寸要小于0.13Ti钢.而由于0.18Ti钢在此温度下的奥氏体再结晶尚未结束,还存在较为粗大的形变奥氏体,因此其晶粒分布偏向大尺寸,奥氏体再结晶晶粒不均匀程度较高,平均尺寸也偏大.变形温度为1050℃时Ti-Zr钢与0.18Ti钢的晶粒分布和平均晶粒尺寸相似,但是Ti-Zr钢的晶粒尺寸分布比0.18Ti钢更均匀,而0.13Ti钢则因奥氏体再结晶晶粒长大而使其平均晶粒尺寸增大.变形温度从1000℃提高到1050℃,Ti-Zr钢的奥氏体再结晶晶粒平均尺寸只增大约3 μm,但是晶粒尺寸分布的不均匀度却提高了约0.04.与0.13Ti钢对比,0.18Ti钢和Ti-Zr钢奥氏体再结晶晶粒的长大被明显抑制.这表明,Ti含量的提高和Zr的加入都抑制Ti微合金钢奥氏体再结晶晶粒的长大.影响微合金钢中奥氏体再结晶晶粒长大的重要因素,是第二相析出产生的钉扎[23 ] .在钛微合金钢的多道次变形过程中发生应变诱导析出,而在应变诱导析出与奥氏体的再结晶之间存在竞争关系[24 ~27 ] .应变诱导析出的发生消耗变形产生的畸变能,从而推迟再结晶.同时,应变诱导析出的第二相粒子钉扎在奥氏体的晶界上,阻止晶界的迁移从而抑制奥氏体再结晶晶粒的长大. ...

Dynamic precipitation and solute hardening in a V microalloyed steel and two Nb steels containing high levels of Mn

1

1981

... 奥氏体晶粒的尺寸对最终组织的尺寸有遗传作用.细化奥氏体晶粒有利于细化最终组织,而晶粒尺寸分布的均匀性对材料的力学性能有明显的影响[22 ] .为了研究Ti和Zr对Ti微合金钢的奥氏体晶粒尺寸以及晶粒尺寸分布均匀性的影响,对三种实验钢发生再结晶的热模拟试样进行晶粒统计,结果如图8 和图9 所示.统计计算出的晶粒尺寸标准差与期望值的比值定量表征奥氏体晶粒尺寸分布的不均匀度,结果列于表2 .可以看出,变形温度为1000℃时Ti-Zr钢的晶粒分布比0.13Ti钢和0.18Ti钢要更为均匀,且Ti-Zr钢的晶粒平均尺寸要小于0.13Ti钢.而由于0.18Ti钢在此温度下的奥氏体再结晶尚未结束,还存在较为粗大的形变奥氏体,因此其晶粒分布偏向大尺寸,奥氏体再结晶晶粒不均匀程度较高,平均尺寸也偏大.变形温度为1050℃时Ti-Zr钢与0.18Ti钢的晶粒分布和平均晶粒尺寸相似,但是Ti-Zr钢的晶粒尺寸分布比0.18Ti钢更均匀,而0.13Ti钢则因奥氏体再结晶晶粒长大而使其平均晶粒尺寸增大.变形温度从1000℃提高到1050℃,Ti-Zr钢的奥氏体再结晶晶粒平均尺寸只增大约3 μm,但是晶粒尺寸分布的不均匀度却提高了约0.04.与0.13Ti钢对比,0.18Ti钢和Ti-Zr钢奥氏体再结晶晶粒的长大被明显抑制.这表明,Ti含量的提高和Zr的加入都抑制Ti微合金钢奥氏体再结晶晶粒的长大.影响微合金钢中奥氏体再结晶晶粒长大的重要因素,是第二相析出产生的钉扎[23 ] .在钛微合金钢的多道次变形过程中发生应变诱导析出,而在应变诱导析出与奥氏体的再结晶之间存在竞争关系[24 ~27 ] .应变诱导析出的发生消耗变形产生的畸变能,从而推迟再结晶.同时,应变诱导析出的第二相粒子钉扎在奥氏体的晶界上,阻止晶界的迁移从而抑制奥氏体再结晶晶粒的长大. ...

一种低碳钒微合金钢的动态再结晶与析出行为

0

2010

一种低碳钒微合金钢的动态再结晶与析出行为

0

2010

Softening-precipitation interaction in a Nb-and N-bearing austenitic stainless steel under stress relaxation

1

2020

... 奥氏体晶粒的尺寸对最终组织的尺寸有遗传作用.细化奥氏体晶粒有利于细化最终组织,而晶粒尺寸分布的均匀性对材料的力学性能有明显的影响[22 ] .为了研究Ti和Zr对Ti微合金钢的奥氏体晶粒尺寸以及晶粒尺寸分布均匀性的影响,对三种实验钢发生再结晶的热模拟试样进行晶粒统计,结果如图8 和图9 所示.统计计算出的晶粒尺寸标准差与期望值的比值定量表征奥氏体晶粒尺寸分布的不均匀度,结果列于表2 .可以看出,变形温度为1000℃时Ti-Zr钢的晶粒分布比0.13Ti钢和0.18Ti钢要更为均匀,且Ti-Zr钢的晶粒平均尺寸要小于0.13Ti钢.而由于0.18Ti钢在此温度下的奥氏体再结晶尚未结束,还存在较为粗大的形变奥氏体,因此其晶粒分布偏向大尺寸,奥氏体再结晶晶粒不均匀程度较高,平均尺寸也偏大.变形温度为1050℃时Ti-Zr钢与0.18Ti钢的晶粒分布和平均晶粒尺寸相似,但是Ti-Zr钢的晶粒尺寸分布比0.18Ti钢更均匀,而0.13Ti钢则因奥氏体再结晶晶粒长大而使其平均晶粒尺寸增大.变形温度从1000℃提高到1050℃,Ti-Zr钢的奥氏体再结晶晶粒平均尺寸只增大约3 μm,但是晶粒尺寸分布的不均匀度却提高了约0.04.与0.13Ti钢对比,0.18Ti钢和Ti-Zr钢奥氏体再结晶晶粒的长大被明显抑制.这表明,Ti含量的提高和Zr的加入都抑制Ti微合金钢奥氏体再结晶晶粒的长大.影响微合金钢中奥氏体再结晶晶粒长大的重要因素,是第二相析出产生的钉扎[23 ] .在钛微合金钢的多道次变形过程中发生应变诱导析出,而在应变诱导析出与奥氏体的再结晶之间存在竞争关系[24 ~27 ] .应变诱导析出的发生消耗变形产生的畸变能,从而推迟再结晶.同时,应变诱导析出的第二相粒子钉扎在奥氏体的晶界上,阻止晶界的迁移从而抑制奥氏体再结晶晶粒的长大. ...

Ti-V-Mo复合微合金钢中(Ti, V, Mo)C在γ/α 中沉淀析出的动力学

1

2018

... 钢中第二相的形成元素有两种存在形式,一是固溶于铁基体中,或当固溶量达到平衡时与其它元素结合生成第二相.因此,根据Ti和Zr的碳氮化物固溶度积公式和理想化学配比可计算出在不同温度下试验钢中各元素的平衡固溶量,由此分析Ti和Zr对碳氮化物析出的影响[28 ] . ...

Ti-V-Mo复合微合金钢中(Ti, V, Mo)C在γ/α 中沉淀析出的动力学

1

2018

... 钢中第二相的形成元素有两种存在形式,一是固溶于铁基体中,或当固溶量达到平衡时与其它元素结合生成第二相.因此,根据Ti和Zr的碳氮化物固溶度积公式和理想化学配比可计算出在不同温度下试验钢中各元素的平衡固溶量,由此分析Ti和Zr对碳氮化物析出的影响[28 ] . ...

3

2006

... 联立可求得奥氏体中各元素的平衡固溶量随温度的变化[29 ] .联立 ...

... 可求得Ti-Zr钢中各元素的平衡固溶量随温度的变化[29 ] .式中(Ti)、(Zr)、(C)和(N)分别为微合金钢中Ti、Zr、C和N元素的含量(质量百分数);[Ti]、[Zr]、[C]和[N]分别为在奥氏体中处于固溶态的Ti、Zr、C和N元素的含量(质量百分数);T 为热力学温度,K;x、k 1 、k 2 、m 1 、和m 2 均为小于1的正数. ...

... 实验结果也表明,Ti含量的提高的确促进了Ti微合金钢中碳氮化物的析出,增加了Ti微合金钢中碳氮化物的数量.而Zr的加入不仅促进了Ti微合金钢中第二相的析出,使Ti-Zr钢中第二相的数量多于0.13Ti钢,还使Ti-Zr钢中第二相的尺寸分布比0.13Ti钢和0.18Ti钢均匀,这有利于提高奥氏体再结晶晶粒的均匀性.在形变过程中析出的微合金碳氮化物将钉扎晶界,其钉扎力为[29 ] ...

3

2006

... 联立可求得奥氏体中各元素的平衡固溶量随温度的变化[29 ] .联立 ...

... 可求得Ti-Zr钢中各元素的平衡固溶量随温度的变化[29 ] .式中(Ti)、(Zr)、(C)和(N)分别为微合金钢中Ti、Zr、C和N元素的含量(质量百分数);[Ti]、[Zr]、[C]和[N]分别为在奥氏体中处于固溶态的Ti、Zr、C和N元素的含量(质量百分数);T 为热力学温度,K;x、k 1 、k 2 、m 1 、和m 2 均为小于1的正数. ...

... 实验结果也表明,Ti含量的提高的确促进了Ti微合金钢中碳氮化物的析出,增加了Ti微合金钢中碳氮化物的数量.而Zr的加入不仅促进了Ti微合金钢中第二相的析出,使Ti-Zr钢中第二相的数量多于0.13Ti钢,还使Ti-Zr钢中第二相的尺寸分布比0.13Ti钢和0.18Ti钢均匀,这有利于提高奥氏体再结晶晶粒的均匀性.在形变过程中析出的微合金碳氮化物将钉扎晶界,其钉扎力为[29 ] ...

Suppression of strain-induced precipitation of NbC by epitaxial growth of NbC on pre-existing TiN in Nb-Ti microalloyed steel

1

2017

... 单个微合金碳氮化物粒子对晶界的钉扎力为[30 ] ...

The effect of molybdenum on interphase precipitation and microstructures in microalloyed steels containing titanium and vanadium

1

2018

... 同时,如图7 所示,Zr的加入使Ti微合金钢在变形过程中析出了由ZrC和TiC组成的葫芦状复合析出相.其原因是,大多数微合金碳氮化物具有相同的晶体结构和相近的晶格常数,在基体中析出时会生成复合析出相[31 ~34 ] .而冯锐等[35 ] 的研究表明,在温度较低的条件下NbC和VC粒子会在已形成的TiN粒子表面以共格关系形核长大.由于ZrC、TiC和奥氏体的点阵类型都属于面心立方,TiC和ZrC之间的错配度δ 1 以及TiC和奥氏体之间的错配度δ 2 为[36 ] ...

On the chemistry and stability of complex carbides and nitrides in microalloyed steels

0

1985

微合金化钢筋中V、Nb析出行为研究

1

2016

... 同时,如图7 所示,Zr的加入使Ti微合金钢在变形过程中析出了由ZrC和TiC组成的葫芦状复合析出相.其原因是,大多数微合金碳氮化物具有相同的晶体结构和相近的晶格常数,在基体中析出时会生成复合析出相[31 ~34 ] .而冯锐等[35 ] 的研究表明,在温度较低的条件下NbC和VC粒子会在已形成的TiN粒子表面以共格关系形核长大.由于ZrC、TiC和奥氏体的点阵类型都属于面心立方,TiC和ZrC之间的错配度δ 1 以及TiC和奥氏体之间的错配度δ 2 为[36 ] ...

微合金化钢筋中V、Nb析出行为研究

1

2016

... 同时,如图7 所示,Zr的加入使Ti微合金钢在变形过程中析出了由ZrC和TiC组成的葫芦状复合析出相.其原因是,大多数微合金碳氮化物具有相同的晶体结构和相近的晶格常数,在基体中析出时会生成复合析出相[31 ~34 ] .而冯锐等[35 ] 的研究表明,在温度较低的条件下NbC和VC粒子会在已形成的TiN粒子表面以共格关系形核长大.由于ZrC、TiC和奥氏体的点阵类型都属于面心立方,TiC和ZrC之间的错配度δ 1 以及TiC和奥氏体之间的错配度δ 2 为[36 ] ...

Nb-V-Ti微合金钢复合析出相的特征

1

2013

... 同时,如图7 所示,Zr的加入使Ti微合金钢在变形过程中析出了由ZrC和TiC组成的葫芦状复合析出相.其原因是,大多数微合金碳氮化物具有相同的晶体结构和相近的晶格常数,在基体中析出时会生成复合析出相[31 ~34 ] .而冯锐等[35 ] 的研究表明,在温度较低的条件下NbC和VC粒子会在已形成的TiN粒子表面以共格关系形核长大.由于ZrC、TiC和奥氏体的点阵类型都属于面心立方,TiC和ZrC之间的错配度δ 1 以及TiC和奥氏体之间的错配度δ 2 为[36 ] ...

Nb-V-Ti微合金钢复合析出相的特征

1

2013

... 同时,如图7 所示,Zr的加入使Ti微合金钢在变形过程中析出了由ZrC和TiC组成的葫芦状复合析出相.其原因是,大多数微合金碳氮化物具有相同的晶体结构和相近的晶格常数,在基体中析出时会生成复合析出相[31 ~34 ] .而冯锐等[35 ] 的研究表明,在温度较低的条件下NbC和VC粒子会在已形成的TiN粒子表面以共格关系形核长大.由于ZrC、TiC和奥氏体的点阵类型都属于面心立方,TiC和ZrC之间的错配度δ 1 以及TiC和奥氏体之间的错配度δ 2 为[36 ] ...

Stability of (Ti,M)C (M=Nb, V, Mo and W) carbide in steels using first-principles calculations

1

2011

... 同时,如图7 所示,Zr的加入使Ti微合金钢在变形过程中析出了由ZrC和TiC组成的葫芦状复合析出相.其原因是,大多数微合金碳氮化物具有相同的晶体结构和相近的晶格常数,在基体中析出时会生成复合析出相[31 ~34 ] .而冯锐等[35 ] 的研究表明,在温度较低的条件下NbC和VC粒子会在已形成的TiN粒子表面以共格关系形核长大.由于ZrC、TiC和奥氏体的点阵类型都属于面心立方,TiC和ZrC之间的错配度δ 1 以及TiC和奥氏体之间的错配度δ 2 为[36 ] ...