9%~12% Cr铁素体耐热钢,是超(超)临界发电常用的高温材料。9%Cr-Mo-Co-B铁素体耐热钢是欧洲COST项目开发的新型耐热钢系列,具有优良的高温蠕变性能和抗氧化性能。控制硼和氮含量研制的代表性钢种ZG12Cr9Mo1Co1NiVNbNB (CB2)铁素体耐热钢最具应用前景,其使用温度达到620℃。在超(超)临界系统,CB2铁素体耐热钢用于制造壳体和阀门等高温部件。目前对这种钢性能的研究,多侧重于高温强化机制、蠕变和高温持久强度以及焊接性能等[4-7]。当温度高于600℃时在耐热钢表面生成的氧化铬膜在超临界水环境中更易于剥落和挥发,使Cr元素极快消耗而出现灾难性氧化[8-12]。本文在CB2耐热钢表面制备一种水性无机复合防护涂层,进行高温氧化/腐蚀实验并使用XRD、SEM和EDS等手段分析涂层的结构和性能,研究涂层对CB2钢氧化腐蚀的防护。

1 实验方法

1.1 实验用原料和试剂

实验用涂料:模数为3.25的工业硅酸钾、固化剂、α-Al2O3、铜铬黑(亚铬酸铜CuCr2O4)、白云母、润湿分散剂和去离子水。实验用基体ZG12Cr9Mo1Co1NiVNbNB(CB2)铁素体耐热钢的化学成分(质量分数%)为:0.11C, 9.23 Cr, 1.47 Mo, 0.98 Co, 0.28 Si, 0.69 Mn, 0.33 Ni, 0.23 V, 0.059 Nb, 0.0082B, 0.020 N, 0.003 S, 0.012 P, Fe余量。

用线切割加工外形尺寸为25 mm×15 mm×2 mm的样品,彻底清除表面的油污。用24#白刚玉对样品进行喷砂处理,压力为(0.5~0.6) MPa。将喷砂后的样品在丙酮+乙醇中超声波清洗,吹干后保存在干燥器中。

1.2 涂料和涂层的制备

按比例称取固化剂、α-Al2O3、铜铬黑和白云母,将其混合后放入适量的硅酸钾液体中,待二者充分润湿后加入润湿分散剂和适量去离子水,充分搅拌后放入适量粒径为1 mm的硅酸锆研磨珠,搅拌(转速为2500 r/min)分散20 min后用200目筛网过滤,即得到涂料。

用空气喷涂工艺将涂料喷涂到喷砂处理后的CB2耐热钢表面,在室温自然干燥固化24 h后即得到无机复合防护涂层。

1.3 性能表征

测试氧化/腐蚀前先测量样品的外形尺寸,并计算其总表面积。将CB2耐热钢和涂装涂层的耐热钢试样置于预升温至650℃的水蒸气氧化/腐蚀装置[13]中,进行1500 h的氧化/腐蚀测试。测试使用的水蒸气由特定温度下的水浴锅提供,实验中水浴温度为60℃,水蒸气的体积分数约为20%。氧化/腐蚀实验在开放的大气环境中进行,通入流速为50 ml/min氧气产生流量均匀的水蒸气。在测试过程中,用分析天平(Sartorius BP211D,精度0.01 mg)记录选定时间点样品质量的变化以计算氧化/腐蚀速度。

涂层样品在650℃马弗炉中保温10 min后,快速放入室温3.5%NaCl溶液中,测试了涂层的抗热震性能。

用扫描电子显微镜(SEM,FEI INSPECT F 50, FEI, Hillsboro, OR)观察腐蚀后涂层表面和截面的形貌,测定EDS能谱(INCA, X-Max)分析涂层和耐热钢表面氧化产物的成分。用X-射线衍射仪(X’Pert PRO, PANalytical Company Ltd., Holland)测试CB2钢氧化产物和涂层的结构。

2 结果和讨论

2.1 氧化动力学

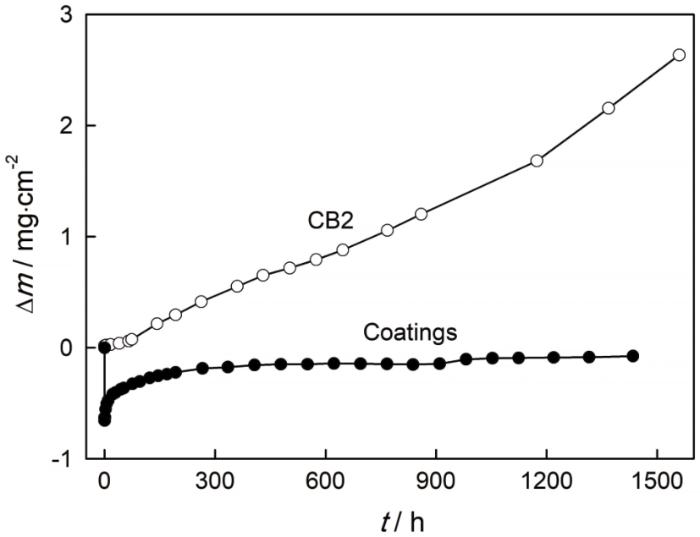

图1

图1

CB2钢在650℃水蒸气中的氧化动力学曲线

Fig.1

Oxidation kinetics of CB2 steel in an environment containing water vapor at 650℃

对CB2耐热钢在650℃水蒸气环境中的氧化动力学曲线进行抛物线拟合,结果列于表1。根据抛物线氧化速率常数,CB2钢的氧化过程可分为4个阶段,其抛物线速率常数分别为7.61×10-5、5.95×10-5、1.49×10-3和1.15×10-2 mg2·cm-4·h-1。在每两个阶段之间有不同时间的过渡期。加速氧化阶段Ⅰ:氧化初期较大的抛物线速率常数与CB2钢表面氧化膜的快速形成有关,经历一个相对稳定的阶段后耐热钢的氧化速度加快;加速氧化阶段Ⅱ:约1100 h后,氧化进一步加速。

表1 CB2耐热钢氧化动力学曲线的抛物线拟合结果

Table 1

| Stage | Kp/mg2·cm-4·h-1 | Periods/h |

|---|---|---|

| Initial stage | 7.61×10-5 | 0~4 |

| Stable stage | 5.95×10-5 | 17~66 |

| Accelerate stage Ⅰ | 1.49×10-3 | 193~647 |

| Accelerate stage Ⅱ | 1.15×10-2 | 1173~1500 |

2.2 微观形貌

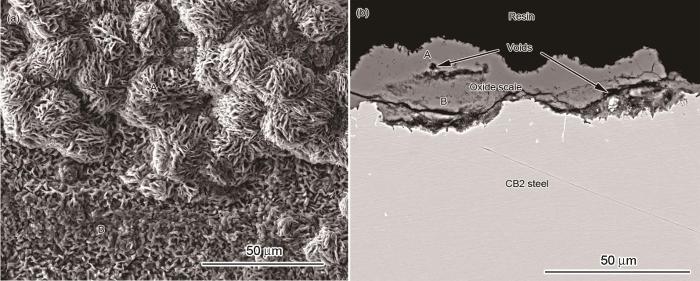

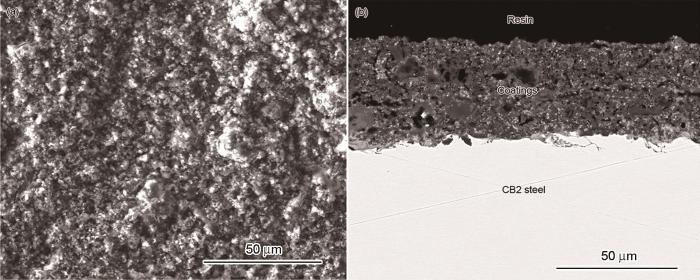

图2

图2

CB2耐热钢在650℃、水蒸气中氧化后的SEM形貌

Fig.2

Surface (a) and sectional (b) SEM morphologies of CB2 steel after oxidation in an environment coating water vapor at 650℃

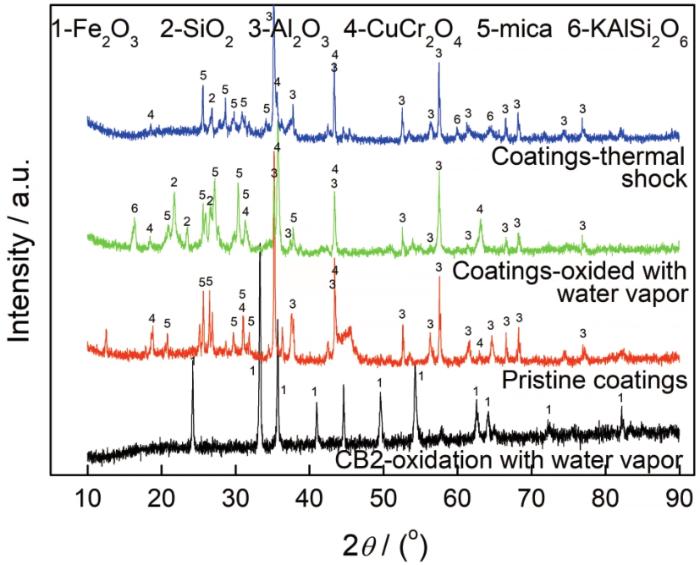

图3

图4

图4

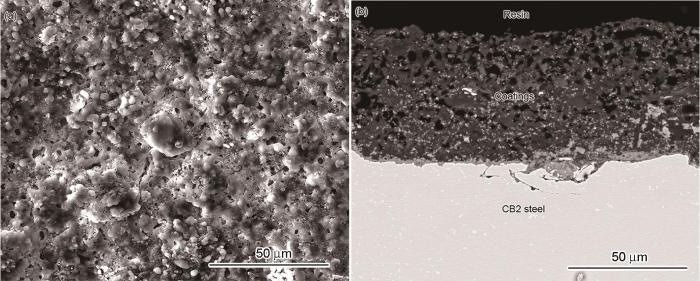

涂装涂层的CB2耐热钢在650℃、水蒸气环境中氧化后的SEM形貌

Fig.4

Surface (a) and sectional (b) SEM morphologies of coated CB2 steel after oxidation in an environment coating water vapor at 650℃

2.3 有涂层CB2耐热钢的热震性能

图5

图5

涂层热震50次后的SEM形貌

Fig.5

Surface (a) and sectional (b) SEM morphologies of coatings after 50 thermal shocks

2.4 CB2耐热钢的氧化和涂层的防护机制

暴露在高温环境中的Fe-Cr合金,合金元素与氧的亲和力决定了产生的氧化膜的稳定性。根据Ellingham-Richardson图[15],铬氧化物热力学稳定性高于铁氧化物。但是,合金氧化动力学与合金成分及其所处环境密切相关。

水蒸气与Cr2O3反应生成挥发性的CrO2(OH)2,加速了对保护性氧化膜的溶解破坏。对于混合型Cr2O3和Fe2O3氧化膜,Cr2O3的破坏形式为[18]

富Cr氧化物与O2和水蒸气反应生成挥发性CrO2(OH)2,使氧化膜变薄最终成为不与水蒸气反应的非保护性Fe2O3,严重影响了氧化膜的保护性。Fe2O3主要存在于氧化膜的外层,底层受O2和水蒸气扩散的影响而残存少量的Cr2O3。随着氧化的进行,Fe2O3氧化膜增厚。可能的原因是Fe原子在氧化膜中向外扩散的速度远高于Cr原子向外的扩散速度,导致非保护性Fe2O3的生成。CrO2(OH)2的挥发使Cr元素不能及时得到补充,于是在底层和外层氧化物之间产生一些孔洞,如图2b所示。挥发性CrO2(OH)2的生成一方面破坏了氧化膜的保护性,另一方面使Cr的含量降低,难以生成保护性铬氧化物而加速了钢的氧化和腐蚀。

CB2钢在高温水蒸气环境中加速氧化和腐蚀的机理,是水蒸气和O2造成保护性氧化膜Cr2O3或(CrxFe1-x)2O3的溶解破坏,生成挥发性CrO2(OH)2。在相同的条件下,有涂层的CB2钢的氧化受到了有效抑制。复合涂层作为屏障阻挡了O2和水蒸气与钢直接接触,降低了钢的氧化和腐蚀。O2在涂层基体材料SiO2中的低扩散[19],对提高抗氧化性能具有重要作用。

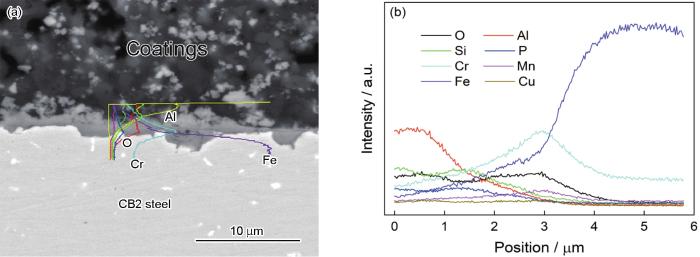

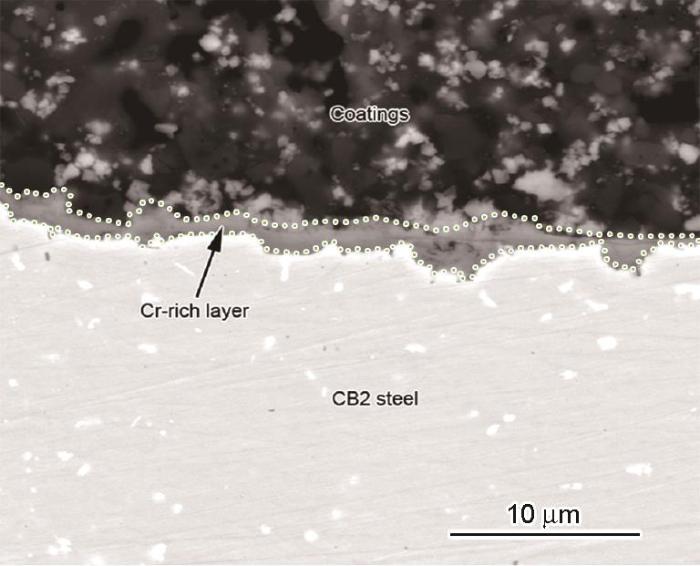

实际上,涂层不可能完全阻挡O2和水蒸气在高温环境中的扩散,部分O2和水蒸气不可避免地通过涂层进入涂层/基体界面处。可以推测,在涂层/基体界面处O2和水蒸气分压很低,为Cr元素的优先氧化提供了必要条件[20]。这种情况,与Fe-Cr合金中添加Ti元素优先形成TiO2的情形类似[21]。元素线扫描结果表明(图6),涂层与基体耐热钢界面形成了一个厚度约为2 μm的富铬氧化层(图7),其原子百分含量分别为61.68% O、18.96%Cr、16.86% Fe和2.50%Mn。富Cr氧化层作为阻挡层抑制了基体钢中的Cr、Fe等元素向外扩散,进而提高了抗氧化和耐腐蚀性能。富Cr氧化层的形成机理与在低氧压Ar气中预氧化处理类似,优先形成Cr2O3膜显著提高了9%Cr耐热钢在650℃蒸汽中的抗氧化性能[22]。有涂层的CB2耐热钢在氧化初期的增重,可能与涂层下基体金属的快速氧化形成富Cr氧化膜有关。

图6

图6

涂装复合涂层的CB2耐热钢氧化后的EDS能谱线扫描

Fig.6

EDS line scanning of coated CB2 steel after oxidation (a) SEM (b) element distribution

图7

图7

涂层与CB2钢界面的富Cr氧化层

Fig.7

Cr rich oxides at the interface of the coatings and CB2 steel

XRD分析结果表明,在氧化后涂层中检测到SiO2和白榴石(KAlSi2O6)成分,其中原始状态的涂层成膜物硅酸盐为非晶[25],检测不到SiO2。在高温环境中,基体成膜物由非晶态转变为晶态。白榴石的生成,可归结于硅酸盐与氧化铝在高温下的固相反应。涂层在常温下固化后Al2O3被硅酸盐包围,在高温下Al3+离子向硅酸盐中扩散并进一步反应形成白榴石,总反应方程式为

生成的白榴石的强度高、热膨胀系数大(25~30×10-6/℃),使涂层的强度提高。同时,由于硅酸盐涂层的热膨胀系数较小,涂层中的白榴石提高了涂层的热膨胀系数,调节了涂层与基体金属之间的热膨胀系数差异,在温度剧变的情况下不至于产生较大的热应力而使涂层开裂和剥落。

3 结论

(1) CB2铁素体耐热钢在650℃水蒸气环境中氧化严重,氧化膜由双层非保护性的Fe2O3构成。CB2耐热钢的氧化遵循分段抛物线规律,氧化约200 h和1100 h后出现两个加速氧化过程。

(2) 涂装无机硅酸盐复合涂层的CB2耐热钢在650℃水蒸气环境中1435 h氧化后涂层完整,保持了对CB2耐热钢的有效防护。这种涂层在650℃能承受50次热震,具有良好的抗热震性能。

(3) 涂装涂层的CB2耐热钢在650℃水蒸气环境中氧化1435 h后,涂层与基体耐热钢之间生成了一厚度约为2 μm的富Cr氧化物层。

(4) 涂层在高温氧化过程中发生了晶化合固相化学反应,生成的SiO2和白榴石(KAlSi2O6)在一定程度上提高了硅酸盐涂层的强度、热膨胀系数和涂层的防护性能。

参考文献

A new conceptual cold-end design of boilers for coal-fired power plants with waste heat recovery

[J].

Review of the coal-fired, over-supercritical and ultra-dupercritical steam power plants

[J].

High efficiency electric power generation: the environmental role

[J].

Creep and fracture behavior of long-annealed weld HAZ in CB2 steel

[J].

Effect of normalizing temperature on microstructure and properties of heat-resistant steel CB2

[J].

正火温度对CB2耐热钢组织和性能的影响

[J].

Effect of aging temperature on the microstructures and mechanical properties of ZG12Cr9Mo1Co1NiVNbNB ferritic heat-resistant steel

[J].

Effect of post welding heat treatment on microstructure and mechanical properties of CB2 heat resistant steel joints

[J].

焊后热处理对CB2耐热钢焊接头组织及力学性能的影响

[J].

Oxidation of 310 steel in H2O/O2 mixtures at 600℃: the effect of water-vapour-enhanced chromium evaporation

[J].

Effect of grain refinement on the resistance of 304 stainless steel to breakaway oxidation in wet air

[J].

High temperature oxidation behavior of pure Cr at 650℃

[J].

纯铬的650℃高温氧化行为

[J].

A general strategy for the ultrafast surface modification of metals

[J].

Evaporation of Cr2O3 in atmospheres containing H2O

[J].

Enhanced oxidation and corrosion inhibition of 1Cr11Ni2W2MoV stainless steel by nano-modified silicone-based composite coatings at 600℃

[J].

Oxidation behavior of Fe-Cr alloy with different content of Cr in high-temperature and high-pressure vapor

[J].

不同Cr 含量的Fe-Cr合金高温高压水蒸气氧化行为

[J].

Representation of mixed reactive gases on free energy (Ellingham-Richardson) diagrams

[J].

Water vapour effects on Fe-Cr alloy oxidation

[J].

Theoretical and experimental investigation of the thermochemistry of CrO2(OH)2(g)

[J]. J.

Microstructural investigation of the breakdown of the protective oxide scale on a 304 steel in the presence of oxygen and water vapour at 600℃

The effects of MoSi2 on the oxidation behavior of carbon/carbon composites

The oxidation of industrial FeCrMo steel

Precipitation behavior of laves phase in the vicinity of oxide film of ferritic stainless steel: selective oxidation‑induced precipitation

Improvement of oxidation resistance of 9 mass% chromium steel for advanced-ultra supercritical power plant boilers by pre-oxidation treatment

The effect of surface finish on the scaling behavior of stainless steel in steam and supercritical water

[J].

Effect of shot peening treatment on steam oxidation resistance of TP304H reheater tube

[J]. J.

内壁喷丸处理对TP304H耐热钢锅炉管抗水蒸汽氧化性能的影响

[J].

Oxidation inhibition of γ-TiAl alloy at 900℃ by inorganic silicate composite coatings

[J].