Fe-Al金属间化合物凭借其低密度、高强度和优异的抗氧化、耐腐蚀等性能,广泛应用于传统工程材料中[1,2]。近年来,有关Fe-Al 金属间化合物涂层的研究也取得了较好的进展。如马壮等[3]利用氩弧熔覆方法在Q235钢表面制备了Fe-Al和Fe-Al/Al2O3熔覆层,熔覆层的存在不仅提高了基体材料硬度,还使Q235钢的抗氧化性能提高了4倍以上。此外,廖远禄等[4]研究了碳钢热浸镀铝涂层的磨损性能,发现900℃扩散退火后涂层主要含脆性相Fe2Al5,1000℃退火后全部转化为韧性相FeAl,磨损实验结果表明镀铝钢在200~400℃具有优异耐磨性能的磨损机制为氧化轻微磨损。N. Cinca等[5]通过超音速火焰喷涂法制备了Fe-Al涂层,分析了涂层的摩擦现象及磨损机理。

包埋渗铝法是一种常用的渗铝工艺,其利用原位化学气相沉积原理,通过化学反应产生的铝原子与基体接触,再进行加热、保温和扩散等步骤,使铝原子与基体材料结合,进一步形成金属间化合物渗层[6~8]。Fe-Al渗层是在钢材表面进行包埋渗铝得到的产物。如谢欢等[9]在GCr15钢表面进行包埋渗铝,通过调整不同参数,得到最佳渗铝工艺参数。S. Majumdar等[10]在SS316不锈钢表面进行包埋渗铝形成了Fe-Al渗层,并进一步分析了渗层在不同热处理温度下的物相转变规律。同时,其他学者对包埋渗铝法获得Fe-Al渗层的性能也进行了研究,如M. Huang等[11]研究了X80管线钢低温包埋渗铝后氧化得到陶瓷涂层的耐腐蚀性能,认为Fe-Al涂层提高基体耐腐蚀性能的原因在于α-Al2O3陶瓷层的形成。

本文以低碳钢Q235为研究对象,通过调整渗铝温度和渗铝时间,选择特定的渗铝剂,在低碳钢表面进行粉末包埋渗铝,并对渗铝层表面物相、表面及截面形貌、成分和截面硬度进行表征,并进一步分析Fe-Al渗层形成的热、动力学条件,以揭示Fe-Al渗层的形成机制。

1 实验方法

1.1 样品制备

表1 Q235低碳钢化学成分(质量分数, %)

Table 1

| C | Mn | Si | S | P | Fe |

|---|---|---|---|---|---|

| 0.140~0.220 | 0.300~0.650 | <0.300 | ≤0.050 | 0.045 | Bal. |

表2 渗铝剂的粒度及纯度要求

Table 2

| Reagents | Particle size/μm | Purity/% |

|---|---|---|

| Al | 75 | 99 |

| Al2O3 | 48 | Analytically pure |

| AlCl3 | - | Analytically pure |

开始前,先将基体除油,然后用120~800目金相砂纸进行打磨,再用氧化铝抛光粉进行抛光,在丙酮中进行超声清洗,最后用蒸馏水清洗、吹干,放入干燥器皿中备用。根据前期试验,渗铝剂成分确定为8%Al+87%Al2O3+5% AlCl3 (mass fraction,%)。试验步骤如下:先将Al2O3粉在1050℃进行高温煅烧,然后称取相应重量的Al粉和Al2O3粉,放入研钵中混合,放进干燥箱中在120℃干燥2 h时,再加入无水AlCl3,迅速用研钵棒将所有粉末研磨混合至均匀。试样置于坩埚内渗铝剂中部,然后用粘结剂密封。随后将坩埚放入干燥箱中80℃保温一定时间,降至室温后取出,最后放入真空管式炉中进行加热。具体渗铝方案见表3。

表3 包埋渗铝试验方案

Table 3

| Temperature /℃ | 550 | 650 | 650 | 650 | 750 | 850 |

|---|---|---|---|---|---|---|

| Time/h | 20 | 15 | 20 | 25 | 20 | 20 |

1.2 表征与测试方法

采用日本理学D/Max-RA型号的X射线衍射仪(XRD)表征Fe-Al渗层的物相组成,所用靶材为Cu靶,工作电压40 kV,电流为40 mA,扫描角度10°~85°。使用附带能谱议(EDS)的型号为FEI Quanta 250F场发射环境扫描电镜(SEM)分析Fe-Al渗层表面和截面的形貌及成分。利用日本岛津公司HMV-G型显微维氏硬度计测量渗铝层和基体显微硬度,加载载荷为0.1千克力(约980 mN),保荷时间维持10 s,每个试样测量5个点,并用配备的物镜观察压痕形貌。

2 实验结果

2.1 物相分析

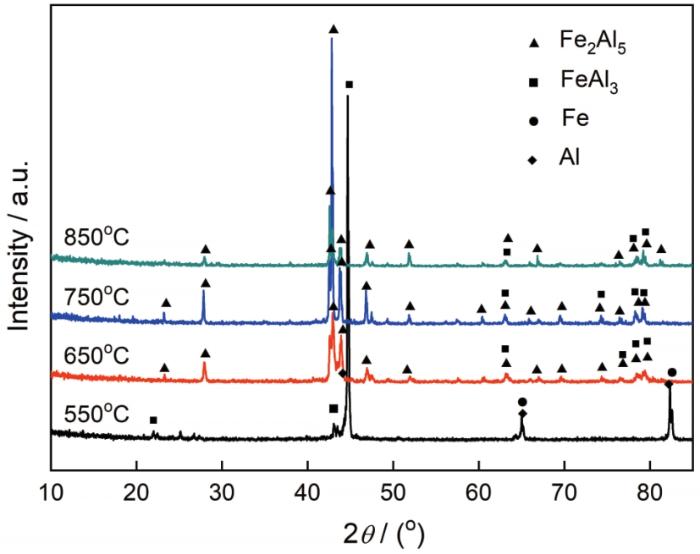

实验结果表明,除550℃×20 h试样外,其它均能在基体表面形成连续渗铝层。图1为不同渗铝温度下制备Fe-Al渗层的XRD图谱。550℃时,渗铝层表面物相除FeAl3外,还有Al和基体Fe相,说明该试样表面存在未渗铝区域,这与所观察的试样外观形貌相符合。当渗铝温度在650~750℃之间时,渗铝层由Fe2Al5和FeAl3两相组成。可以看出,随着渗铝温度升高,FeAl3峰值略有降低,Fe2Al5峰值则有所增加,根据各相峰值强度正比于该组分存在的量,可半定量推出,750℃所制备的渗铝层含有较多Fe2Al5相。当温度为850℃时,Fe2Al5相峰值强度又有所降低。

图1

图1

不同渗铝温度下制备Fe-Al渗铝层的XRD图谱

Fig.1

XRD patterns of the Fe-Al layer fabricated at various temperatures

本实验结果与文献[12]中报道的低合金钢表面渗铝层的物相略有不同,该文献中采用的包埋渗铝剂中Al粉含量较低,最高为6%(质量分数),低于本试验所用Al粉含量8%(质量分数),其渗铝时间也较短,最高为12 h,少于本试验渗铝时间20 h,正是受到试验条件的影响,从而导致渗铝层的物相差异。根据渗铝层的形成规律,即Al含量从渗层表面到内部逐渐减少,推断出650、750和850℃制备的渗铝层主要由Fe2Al5相组成,还含有不同比例的FeAl3相。

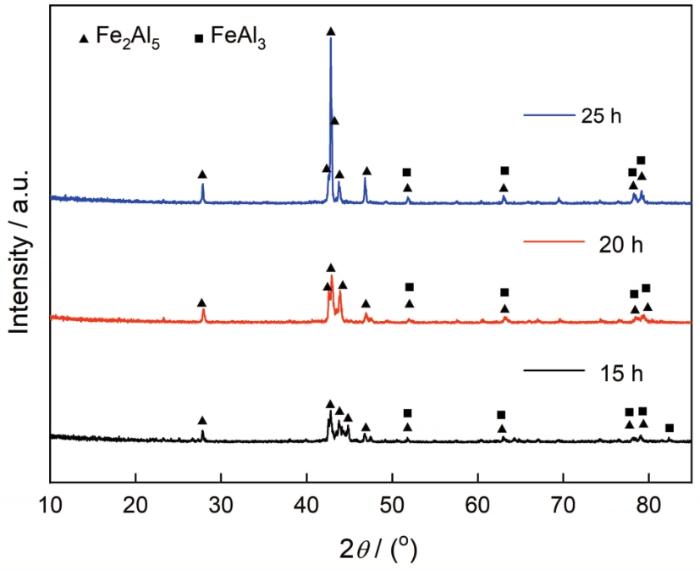

图2

图2

不同渗铝时间下制备Fe-Al渗铝层的XRD图谱(温度为650℃)

Fig.2

XRD patterns of the Fe-Al layer fabricated for different time at 650℃

2.2 形貌及成分分析

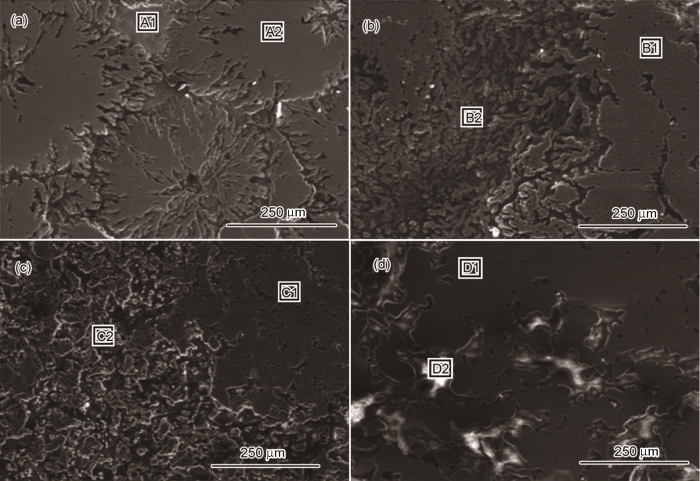

图3和表4分别是不同温度下渗铝层的表面形貌及成分。因550℃时未能在基体表面形成完整连续渗层,故图3a中A1点Fe的含量高达95.44%(原子分数),A1的含量很少,而渗层存在的地方A2点,A1含量较高,为77.89%(原子分数),结合Fe-Al二元相图可知,A2区域应处于铝和FeAl3两相区,说明该温度渗铝时,表面沉积的铝原子仅与基体表面的小部分区域反应形成了Fe-Al渗层,这与XRD分析结果相符合,且发现FeAl3相为典型针片状形貌。650℃制备的渗层表面呈现两种形貌,B1区域较平整,B2区域粗糙度较大,这和试样表面与渗铝剂的接触程度不一致有关,B1区域Al含量为71.90%(原子分数),处于Fe2Al5相区,B2区域Al含量为76.19%(原子分数),处于FeAl3 相区,故该渗铝层表面是由Fe2Al5和FeAl3两相组成,这也和XRD分析相符合。750℃渗铝层表面形貌较650℃时表面形貌粗糙度小,C1区域Al含量为71.33%(原子分数),处于Fe2Al5相区,C2区域Al含量为73.64%(原子分数),处于Fe2Al5+FeAl3两相区,可见,该渗层表面Fe2Al5相较多,这仍与XRD分析结果相一致。850℃渗铝层表面D1区域Al含量为73.25% (原子分数),处于Fe2Al5 +FeAl3两相区,D2区域则是为铝+FeAl3区,但该试样整个表面上类似D2区域的地方较少,虽然该区域Al的含量较高,但其总含量却太少,因此在XRD检测中未发现铝存在。

图3

图3

不同温度制备Fe-Al渗层的表面形貌

Fig.3

Surface morphology of the Fe-Al layers fabricated at various temperature (a) 550℃, (b) 650℃, (c) 750℃, (d) 850℃

表4 不同渗铝温度制备Fe-Al渗层表面的成分

Table 4

| A1 | A2 | B1 | B2 | C1 | C2 | D1 | D2 | |

|---|---|---|---|---|---|---|---|---|

| Total | 100.00 | |||||||

| Al | 4.56 | 77.89 | 71.90 | 76.19 | 71.33 | 73.64 | 73.25 | 96.68 |

| Fe | 95.44 | 22.11 | 28.10 | 23.81 | 28.67 | 26.36 | 26.75 | 3.32 |

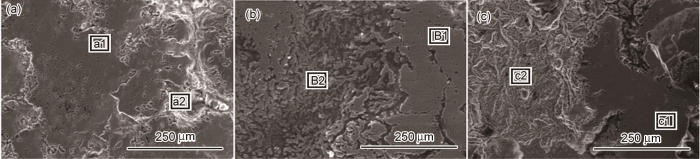

图4所示为不同时间制备Fe-Al渗层的表面形貌。为了与不同温度制备渗铝层表面成分选区区分,本次成分选区用a1、a2、B1、B2、c1和c2表示,其具体成分见表5。其中,图4a所示为15 h渗铝层,a1区域Al含量为73.1%(原子分数),处于Fe2Al5和FeAl3两相区,a2区域Al含量为80.54%(原子分数),为FeAl3 +Al两相区,但由于表面反应剩余的铝原子较少,所以在XRD中并未被检测出。图4b所示为20 h渗铝层的表面形貌,由Fe2Al5和FeAl3两相组成。图4c为25 h渗铝层,c1区域Al含量为72.82%(原子分数),处于Fe2Al5区,c2区域Al含量为73.21%(原子分数),则是Fe2Al5和FeAl3两相区,说明该渗层含较多Fe2Al5相,这与图2所示的XRD分析结果相一致。由此可知,不同时间制备渗铝层由Fe2Al5相和不同含量FeAl3相组成,且渗铝时间越长,FeAl3相含量越少。

图4

图4

不同时间制备Fe-Al渗层的表面形貌(温度为650℃)

Fig.4

Surface morphology of the Fe-Al layers fabricated at various time at 650℃ (a) 15 h, (b) 20 h, (c) 25 h

表5 不同时间制备Fe-Al渗层的表面成分

Table 5

| Content/%, mass fraction | a1 | a2 | B1 | B2 | c1 | c2 |

|---|---|---|---|---|---|---|

| Total | 100.00 | |||||

| Al | 73.10 | 80.54 | 71.90 | 76.19 | 72.82 | 73.21 |

| Fe | 26.90 | 19.46 | 28.10 | 23.81 | 27.18 | 26.79 |

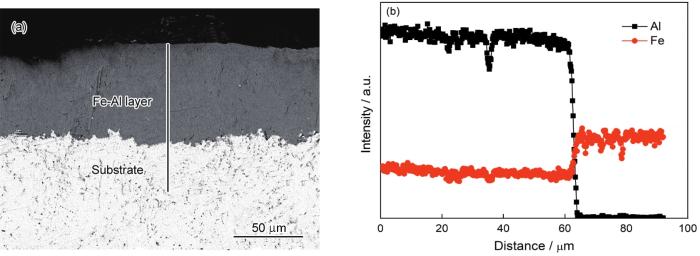

因在550℃时未形成连续渗层,故单独讨论该温度下所制备渗铝层的截面形貌及成分变化,结果如图5a、b所示。可以看出,即使宏观上渗层未能均匀覆盖低碳钢的整个表面,但从仅有部分截面形貌来看,渗层内部仍然致密,且与基体结合紧密,渗层厚度约64 μm,且内部无明显孔隙和裂纹等缺陷。

图5

图5

550℃制备Fe-Al渗层的截面形貌和成分曲线

Fig.5

Cross-section morphology (a) and composition (b) of the Fe-Al layer fabricated at 550℃

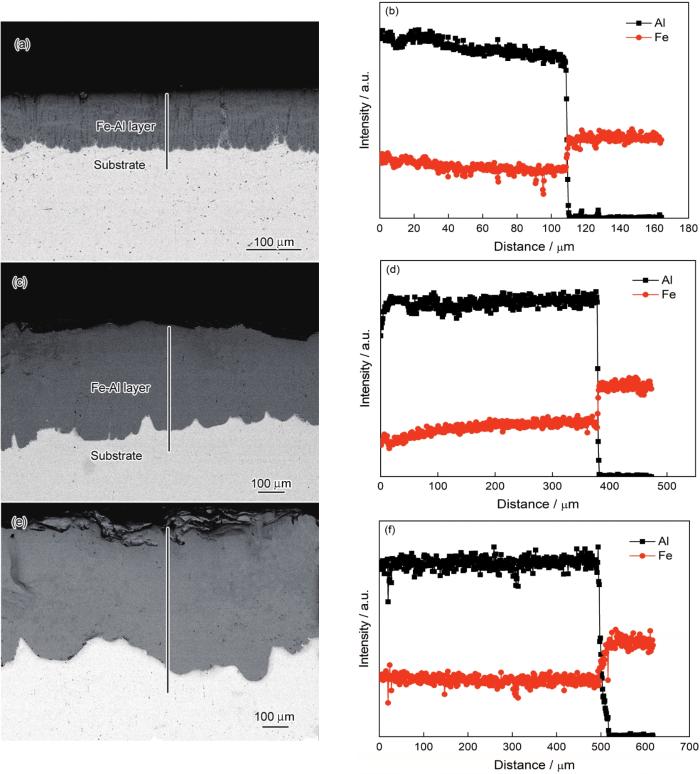

图6所示为650~850℃制备渗铝层截面形貌及成分变化曲线。650℃渗铝层截面形貌如图6a所示,渗铝层呈长舌状嵌入基体,这与组成物相的晶体结构有关。结合XRD及渗铝层表面能谱分析可知,渗铝层内部是Fe2Al5相,其具有正交斜方点阵结构,C轴由铝原子占据,且该轴上含有约30%的空位,铝原子沿C轴向基体扩散的速率较快,Fe2Al5相形核后易沿C轴长大,且C轴方向是垂直于渗层/基体界面,最终形成舌状或齿状并垂直嵌入基体的形貌特征[13]。图6c为750℃渗铝层截面形貌,可以看出,该渗铝层/基体界面处Fe2Al5相的形貌略呈齿状特征,说明该温度下渗铝层扩散速度较650℃快,加剧铝原子扩散,故形貌特征更明显。850℃渗铝时,由于受渗铝温度和铝粉含量两方面影响,该温度下形成渗铝层的舌状或齿状形貌较为宽化,且均匀化,如图6e所示。正是由于渗铝层形成的舌状或齿状形貌,使得渗铝层/基体形成冶金结合,增加了界面结合力。从图6e中还可以看出,该渗铝层的表面缺陷较多,粗糙且凹凸不平。据此得出结论:升高温度可以加速渗铝层的生长,但同时也降低表面质量。

图6

图6

不同温度制备Fe-Al渗层的截面形貌和成分曲线

Fig.6

Cross-section morphology and composition of the Fe-Al layers fabricated at different temperature (a, b) 650℃, (c, d) 750℃, (e, f) 850℃

图6b、d和f分别为650~850℃渗铝层的截面成分变化曲线。从该图可以看出,随着温度升高,渗铝层厚度逐渐增加。由于扩散深度远小于试样尺寸厚度,在此引入半无限大扩散模型,来粗略计算不同温度下的铝原子扩散系数。

由菲克第二定律并结合初始条件,求得适合薄膜扩散的高斯解:

式中,C为扩散物质的体积浓度(原子数/m3或kg/m3);D为扩散系数(cm2/s);t为扩散时间(s);X为扩散距离(cm),半无限大情况下,X近似为∞。

初始条件:t=0时,X≥0,C=0;边界条件:t>0时,X=0,C=C0,X=∞,C=0。

对于一定值的C(x, t)和C0可进一步推导得:

式中为X为扩散距离,近似为扩散层厚度;K为常数(常取1)。

由

表6 不同温度下Al原子的扩散系数D

Table 6

| Temperature/℃ | 650 | 750 | 850 |

|---|---|---|---|

| D/m2·s-1 | 4.20×10-14 | 5.01×10-13 | 9.39×10-13 |

扩散系数D是与温度、扩散激活能相关的参数。由表6可知,随着温度升高,Al原子扩散系数逐渐增加,650℃升至750℃时D值增加幅度较大,达一个数量级以上。但是,温度由750℃升至850℃时,扩散系数D并未明显提高,说明扩散系数还受扩散物质浓度的影响,这与渗铝剂的成分变化有关。当温度逐渐升高,随着渗铝反应进行,铝粉含量减少,使得铝原子扩散驱动力降低,导致850℃时D值相比750℃时仅增加约1.9倍。这种现象验证了体系中扩散系数随体系成分变化而变化的事实。

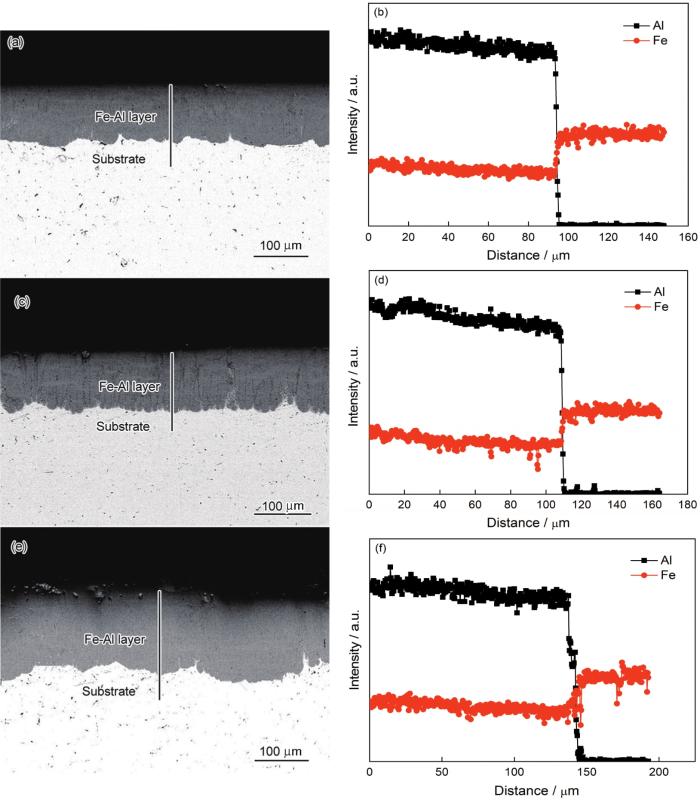

图7是在650℃温度下,不同时间制备Fe-Al渗层的截面形貌及成分变化曲线。从图中可以看出,渗铝层均能覆盖在基体整个表面,厚度大致均匀,渗铝层/基体界面处呈现舌状/齿状形貌,时间越长,舌状或齿状特征越明显,且渗铝层内部致密无孔隙,与基体间达到冶金结合,渗铝层厚度随时间延长而增加,25 h制备渗铝层厚度最厚。可见,渗铝时间对渗铝层厚度有明显影响。

图7

图7

不同时间制备Fe-Al渗层的截面形貌和成分曲线(650℃)

Fig.7

Cross-section morphologies and compositions of the Fe-Al layers fabricated at different time (650℃) (a, b) 15 h, (c, d) 20 h, (e, f) 25 h

表7 不同时间下Al原子的扩散系数D

Table 7

| Time/h | 15 | 20 | 25 |

|---|---|---|---|

| D/m2·s-1 | 4.09×10-14 | 4.20×10-14 | 5.76×10-14 |

2.3 显微硬度分析

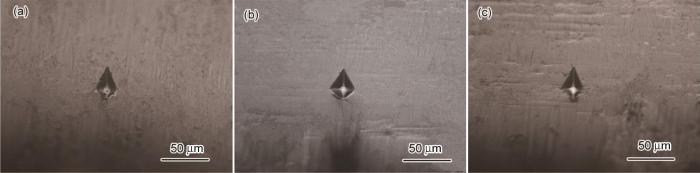

因550℃渗铝层未覆盖整个试样表面,故不适于显微硬度测试表征。其他渗层显微硬度测试结果如下,650、750和850℃渗铝层显微硬度分别为820HV、740HV和680HV,三者均高于基体显微硬度110HV,且650℃渗铝层显微硬度值最高。显微硬度压痕形貌如图8所示,可以看出,渗铝层的压痕对角线长度均小于基体压痕对角线长度,这验证了渗铝层比基体硬度高的结论,图中较小的压痕面积也说明了渗铝层硬度值较高。

图8

图8

Q235钢(a)和不同温度制备Fe-Al渗层的显微硬度

Fig.8

Micro-hardness of the Q235 steel (a) and Fe-Al layer fabricated at different temperature (b) 650℃, (c) 750℃, (d) 850℃

不同时间制备的渗铝层的测量显微硬度压痕形貌如图9所示。三种不同时间渗铝层显微硬度值差别不大,分别为830HV、820HV和809HV,较为稳定。受时间影响,15 h渗铝层表面Al含量略高,故其内部Al含量也相对较高,其显微硬度就略高,这与前述结论一致,即渗铝层硬度随Al含量增加而增大。由此可知不同渗铝时间对渗铝层显微硬度略有影响。

图9

图9

不同时间制备Fe-Al渗层的显微硬度(温度为650℃)

Fig.9

Micro-hardness of the Fe-Al layer fabricated at different time (at 650℃) (a) 15 h, (b) 20 h, (c) 25 h

3 分析讨论

3.1 Fe-Al渗层热力学分析

包埋渗铝过程主要包括气相反应和固态扩散两个过程:首先铝粉与催渗剂反应形成AlxCly化合物,随后AlxCly与基体接触并置换出活性Al原子,进而在基体表面沉积,并逐渐在表面及内部形成Fe-Al金属间化合物相。

主要气相反应如下:

当活性Al原子与基体接触后,发生固态扩散过程。已有研究表明[15],在碳钢表面渗铝,均发生Al的内扩散,具体反应方程式如(7)和(8)所示。

研究表明[16],在温度为300~1500 K时,虽然Fe-Al各相吉布斯标准自由能均随着温度升高而增大,但形成FeAl3相和Fe2Al5相的吉布斯标准自由能仍均小于0,且Fe2Al5相的吉布斯自由能最小。由此可知,在Al和Fe固态扩散过程中,Fe2Al5相最容易生成,虽然反应初期在基体表面形成了FeAl3相,一旦Fe2Al5相开始形成,则Fe2Al5相的生长速率要远大于FeAl3,进而快速生长来抑制FeAl3相长大,最终使得渗铝层内部均是Fe2Al5相,FeAl3相仅存在于表面。

3.2 Fe-Al渗层的动力学分析

结合Fe-Al渗层形成的热力学和渗层物相可知,渗铝层内部主要为Fe2Al5相,可根据不同条件下渗铝层厚度来粗略计算该体系中铝原子的扩散激活能以及生长动力学方程。

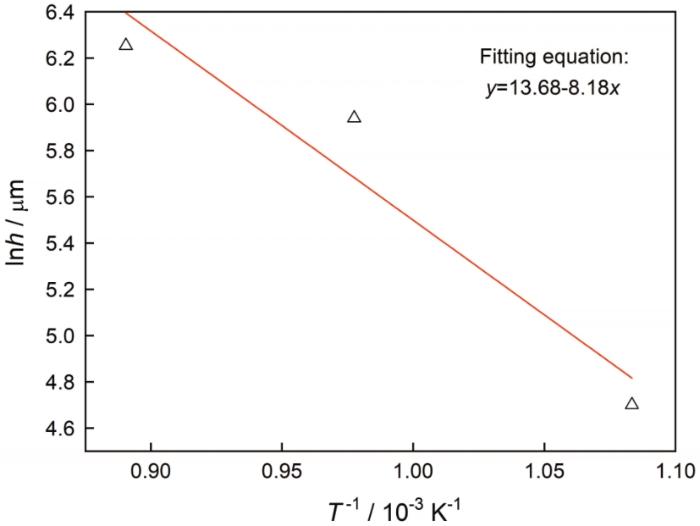

图10所示为渗层厚度h的ln(h)值和温度T的1000/T值之间的关系曲线,可以看出,ln(h)和1000/T之间近似呈直线关系,这说明温度对渗层生长速率(kp)的影响符合Arrhenius公式的规律,即:

式中,Q为扩散激活能(kJ/mol);R为气体常数,常取8.314;T为绝对温度(K);A1为经验常数。

图10

图10

不同渗铝温度和Fe-Al渗层厚度的关系曲线

Fig.10

The correlation between the Fe-Al layer thicknesses and different aluminizing temperature

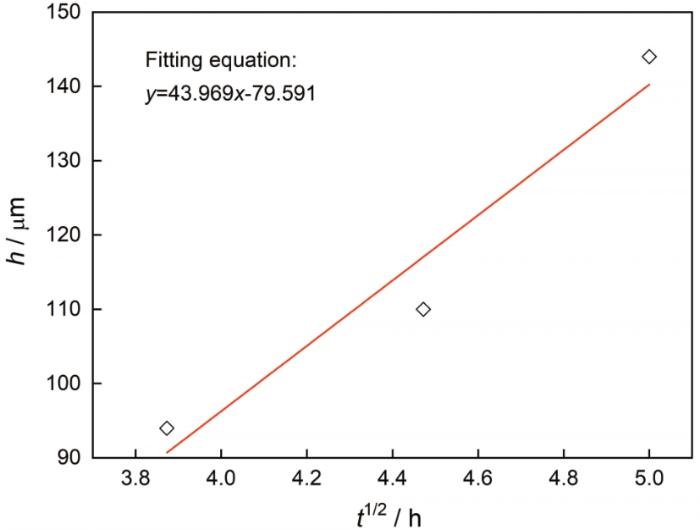

图11

图11

不同渗铝时间和Fe-Al渗层厚度的关系曲线

Fig.11

The correlation between the Fe-Al layers thickness and aluminizing time

结合拟合结果,不同渗铝时间下Fe-Al渗层的生长动力学方程式为:

由

结合不同温度和不同时间下Fe-Al渗层的表面物相可知,虽然温度和时间对渗铝层的物相种类影响较小,但均影响各相含量以及渗铝层厚度,即升高渗铝温度和延长渗铝时间,均能使得表面Fe2Al5相含量和渗铝层厚度增加,但温度对渗铝层的影响要大于渗铝时间,不同渗铝温度和不同渗铝时间下的铝原子扩散系数也证明了上述结论。

3.3 扩散机制分析

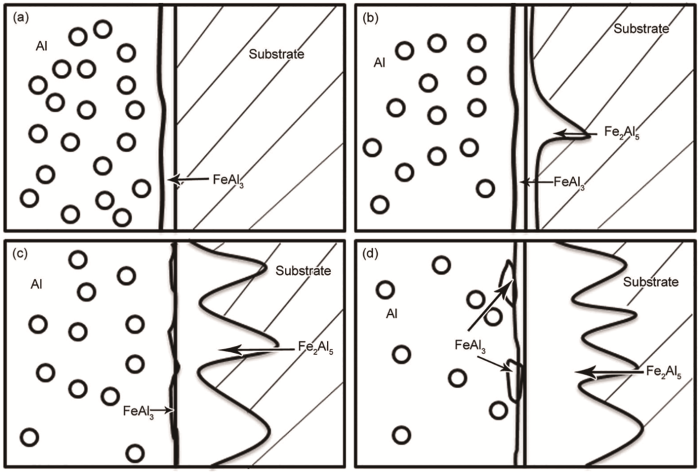

根据Fe-Al渗层热力学和动力学分析可知,Al原子在Fe基体内部是典型的固态扩散过程。结合本试验条件,当渗铝温度为550℃时,基体表面主要是针片状FeAl3相,而在650~850℃时,主要生成Fe2Al5相,但其表面存在不连续FeAl3相,且随着温度升高,FeAl3相含量减少。结合渗层表面物相和截面形貌分析,提出图12所示Fe-Al渗层生长意图。

图12

图12

包埋渗铝法形成Fe-Al渗层的生长意图

Fig.12

Schematic diagram of Fe-Al layer growth by pack cementation (a) FeAl3 phase began to form, (b) formation of Fe2Al5 phase, (c) growth of Fe2Al5 phase, (d) FeAl3 phase is eventually dispersed

图a所示为起初FeAl3相的生长阶段,这说明FeAl3相的生长是受Al原子与基体Fe原子的化学反应过程控制,Al原子的扩散路径是元素体扩散。随后,在FeAl3相下面开始生成Fe2Al5相,根据吉布斯标准自由能分析可知,Fe2Al5相是Fe-Al相中自发性反应最强的,且Al原子在Fe2Al5相中的扩散路径是晶界扩散,其扩散系数远大于体扩散系数,故Fe2Al5相形成后便迅速生长(图b)。进而抑制表面FeAl3相生长,使其成为Fe2Al5相生长所需的铝源,逐渐被分散在表层中,最终呈现不连续状态(图c、d)。这也可从本文中Fe-Al渗层的表面形貌得到证明。

4 结论

(1) 不同渗铝温度和不同渗铝时间制备的Fe-Al渗层主要物相均是由Fe2Al5和FeAl3组成,且温度和时间对渗铝层的物相种类影响不大。但随着温度升高和时间延长,Fe2Al5相含量逐渐增多。

(2) 随着渗铝温度升高,Fe-Al渗层厚度增加,铝原子扩散系数增大,由650℃时的4.20×10-14 m2/s,增大至850℃的9.39×10-13 m2/s,增幅达22倍多。不同渗铝时间对铝原子的扩散系数影响较小,25 h的扩散系数约是15 h时的1.4倍。

(3) 对各Fe-Al渗层进行显微硬度测试发现,Al含量越高,渗铝层硬度越大,不同渗铝层的显微硬度均高于基体。

(4) Fe-Al渗层的形成主要包括气相反应和固态扩散两个过程,形成Fe2Al5相的吉布斯标准自由能最低, Fe2Al5相在FeAl3相下面生成,且一旦生成会抑制FeAl3相长大,故FeAl3相只存在于渗铝层表面。

参考文献

Research of Fe3Al intermetallics in application to structural material

[J].

Fe3Al基合金用作结构材料的应用基础研究

[J].

A review on hydrogen embrittlement of Fe-Al intermetallics

[J].

Fe-Al金属间化合物氢脆效应研究现状

[J].

Microstructure and properties of Fe-Al intermetallic compound coating prepared by argon arc cladding

[J].

氩弧熔覆Fe-Al金属间化合物复合涂层的组织与性能

[J].

Wear resistance of hot dip aluminum coating on a carbon steel

[J].

碳钢热浸镀铝涂层的磨损性能

[J].

Sliding wear behavior of Fe-Al coatings at high temperatures

[J].

Formation mechanism of Pt-modified aluminide coating structure by out-of-the-pack aluminizing

[J].

Investigation of a simultaneous silicon-modified pack aluminizing method on pure nickel using quartz and RHA

[J].

High-temperature corrosion resistance of composite coating prepared by micro-arc oxidation combined with pack cementation aluminizing

[J].

微弧氧化及包埋渗铝法制备的复合涂层高温抗蚀性能

[J].

A study of pack aluminizing technology on the surface of GCr15 steel

[J]. J.

GCr15钢表面粉末包埋渗铝工艺研究

[J].

Formation of Al2O3/Fe-Al layers on SS 316 surface by pack aluminizing and heat treatment

[J].

Corrosion resistant ceramic coating for X80 pipeline steel by low-temperature pack aluminizing and oxidation treatment

[J].

Formation of aluminide coatings on low alloy steels at 650℃ by pack cementation process

[J].

The morphology of coating/substrate interface in hot-dip-aluminized steels

[J].

Study on aluminizing layer microstructures and performance of 35CrMo steel penetrated with solid powder

[J].

35CrMo钢固体粉末渗铝及渗铝层性能研究

[J].

Formation of aluminide coatings on ferritic-martensitic steels by a low-temperature pack cementation process

[J].

Thermodynamic analysis of the forming of intermetallic compounds on aluminum-steel welding interface

[J].

铝钢焊接界面金属间化合物形成的热力学分析

[J].

Kinetics of low-temperature pack aluminide coating formation on alloy steels

[J].