电子背散射衍射技术(Electron Backscatter Diffraction, 简称EBSD),是一种分析材料组织的有效手段。用电子背散射衍射技术可深入分析材料微区的组织、晶界、织构和应力分布状态,结合原位拉伸设备还可跟踪分析在不同拉伸或压缩变形条件下材料微区原位的微观组织,例如晶界、织构、裂纹等形成与扩展的变化。因此,可使用该手段系统观察拉伸变形过程材料的组织演变特征,有利于深入理解其变形特征和机理。本文用原位电子背散射衍射(EBSD)技术并结合原位微拉伸装置,原位观察含有微量锌元素的Mg-0.4Zn二元镁合金挤压板在不同应变条件下的拉伸变形过程,研究其在拉伸变形过程中的变形行为和组织演变特征。

1 实验方法

实验用材料为Mg-0.4%Zn(质量分数)镁合金铸锭,将其在电阻炉内加热到340℃保温2 h后,在1400 t挤压机上挤压成1.5 mm厚、120 mm宽的挤压板。挤压筒和模具的温度为340℃,挤压比为100∶1,挤压速度为0.2 mm/s。镁合金铸锭的化学成分列于表1。

表1 试样的化学成分

Table 1

| Specimen | Zn | Si | Cu | Fe | Ni | Mg |

|---|---|---|---|---|---|---|

| Mg-0.4%Zn | 0.39 | 0.004 | 0.001 | 0.002 | 0.0005 | Bal. |

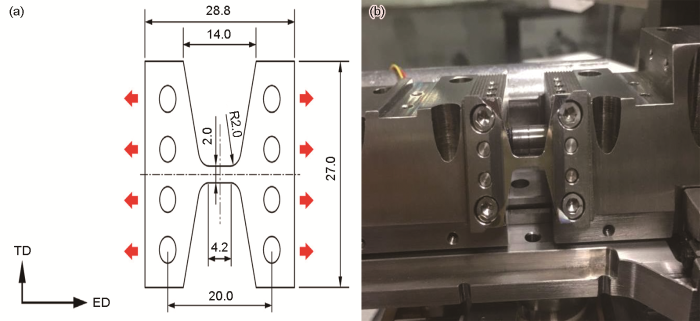

从挤压板的中心区域处截取原位拉伸试样。采用电火花加工(EDM)试样,其外形尺寸设计如图1a所示。将原位拉伸样品平行于挤压板的表面标记为ND面,将与该平面垂直的方向标记为ND;样品的拉伸方向平行于挤压方向标记为ED,其垂直的面标记为ED面;ED和ND两个方向形成的平面标记为TD面,其垂直方向标记为TD。使用从粗到细的砂纸研磨将原位拉伸样品,然后使用0.05 µm氧化铝抛光液和0.04 µm二氧化硅悬浮液(OP-S)抛光,再使用酒精对试样进行超声波清洗去除表面残留物质。

图1

图1

原位拉伸试样的几何形状和Gatan原位拉伸试验装置

Fig.1

Geometry of the in-situ tension sample (unit: mm) (a) and Gatan in-situ tensile test device (b)

使用Gatan Mtest 2000ES原位拉伸装置(图2b)进行拉伸试验。将固定样品后放入Zeiss Sigma 300场发射扫描电子显微镜中进行分析,一端夹头沿样品长度方向(ED)以恒定速率0.1 mm/min拉伸,直到断裂。在拉伸过程中,在0%、5%、10%、15%、20%工程应变时暂停拉伸(夹头不移动,拉应力保持)条件下用扫描电镜二次电子形貌像观察和记录样品表面组织形貌变化,并原位记录样品表面的裂纹萌生和扩展的变化情况;同时用EDAX Team Hikari Plus EBSD系统原位记录相应应变条件下,样品表面晶界、织构、取向差等的变化情况;每次进行观察而暂停拉伸的时长约为0.5 h。EBSD数据采集的挤压板表面为ND面,视场为250倍,步长采用0.8 µm;使用EDAX数据分析软件TSL OIM Analysis 8进行计算分析。使用Gatan的Microtest软件记录样品在拉伸直至断裂过程中的力学数据,导出后使用Origin软件绘制工程应力-应变曲线。

图2

图2

原位拉伸试样的工程应力-应变曲线

Fig.2

Engineering stress-strain curve for the in-situ tensile sample

2 结果和讨论

2.1 不同应变对材料组织的影响

图3给出了在不同工程应变状态下镁合金挤压板板面的原位反极图面分布(∥ND面)。可以看出,材料的原始态为(0001)∥ND面的基面织构(图3a)。经5%应变后材料内出现少量孪晶(图3b),晶内生成了孪晶(T1)和穿过晶界的孪晶(T2)。观察晶粒内取向颜色标识的微小变化(图3c中GB晶界临近晶粒),可见部分晶粒内部发生了晶体取向差的细微变化,表明此处晶体发生了少量的转动和有少量滑移。随着应变量的增大到10%部分晶界脱开成为微小的晶界裂纹源(图3c中GB所指区域);部分孪晶的尺寸进一步增大(T1和T2)甚至扫过了相邻的晶粒区域(图3c中T2),孪晶总数量也继续增加;在个别孪晶的尖端可见微小裂纹的形成(如图3c中T1)。此时某些晶粒内部也因发生晶体错动而出现了微裂纹,如图3c中的S1晶粒;随着应变量增大到15%该处产生了更大的裂纹;变形到20%时,材料中产生了明显的裂纹。

图3

图3

不同应变状态下镁合金挤压板的原位反极图面的分布(∥ND面)

Fig.3

Inverse pole figure (IPF) of the extruded magnesium alloy in various strain states (∥ND plane) (a) 0%, (b) 5%, (c) 10%, (d) 15%, (e) 20%

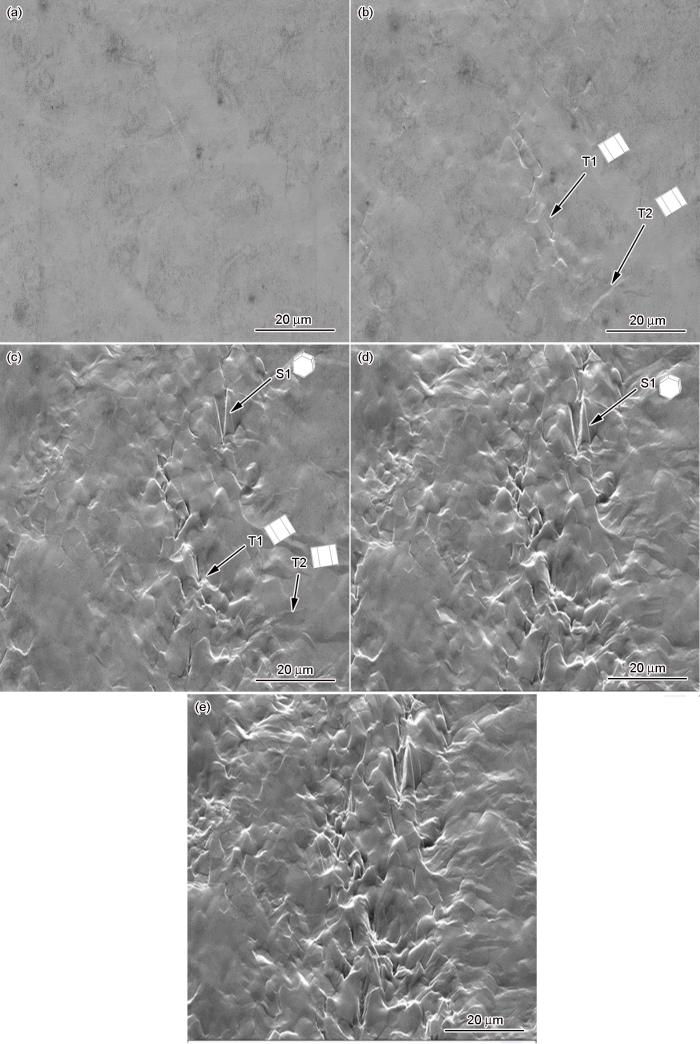

图4给出了在不同工程应变条件下(0%~20%)与之相对应的样品表面二次电子微观形貌。由图4可见,在5%应变条件下部分晶粒开始转动,晶粒在局部晶界区域处的转入和转出使样品表面出现了微观形貌的凹凸痕迹,个别位置甚至出现微裂纹(图4b白色箭头T1所示)。图3中的晶体取向图表明,该处位于孪晶的尖端。但是在某些其它孪晶区域孪生较好地协调了晶内变形、释放了应力(如图3和4中T2),晶体没有发生明显的开裂。应变10%后材料多处出现了微裂纹,其位置大多以原始晶界和孪晶尖端为主(如图3和4中T1和GB区域),表明这些地方的应力集中超过了开裂临界应力值;在部分晶粒内区域发现晶内裂纹(图3和4中S1处),根据图3中的晶体取向没有发生显著变化来推测,可能是局部晶体滑移导致开裂。随着拉伸应变量的继续增大裂纹数量增加,裂纹的尺寸随之增大。

图4

图4

不同应变状态下镁合金挤压板的原位二次电子形貌(200倍)

Fig.4

Secondary electron morphology of the extruded magnesium alloy in various strain states (200×) (a) 0%, (b) 5%, (c) 10%, (d) 15%, (e) 20%

2.2 应变对材料织构的影响

分析不同应变下原位拉伸样的织构,得到原位拉伸样的极图,如图5所示。由图5可见,在原始状态下材料织构主要以(0001)∥ND面的基面织构为主,织构的最高强度为24.7;在发生5%应变的情况下织构类型及其最高强度没有明显的变化,(0001)∥ND面的基面织构最高强度基本不变(24.8);随着变形量的进一步增大该基面的织构强度逐渐降低,应变量为10%、15%、20%时(0001)∥ND面的织构最高强度分别为23.6,20.8,18.0;同时,应变达到10%时开始出现基面(0001)与TD方向约5°夹角、但接近平行TD面(下文标记为(0001)∥TD面)的新织构组分(图5c~e中TD处黑色椭圆虚线框所示);应变达到15%~20%时,该织构组分的强度表现出随着应变量的增大而明显提高的趋势(约由0增大到3)。

图5

图5

不同应变状态下镁合金挤压板的原位拉伸极图

Fig.5

Pole figures (PF) of the extruded magnesium alloy in various strain states (a) 0%, (b) 5%, (c) 10%, (d) 15%, (e) 20%

2.3 应变对晶体取向差的影响

取向差,是根据取向分布函数的基本概念计算晶界两侧晶粒取向差分布规律。用这种方法不仅可计算晶粒取向随机分布时晶粒之间的取向差分布,用取向差还可表征塑形变形金属材料中位错的累积造成晶粒内部的取向变化。取向差的平均值随着材料变形量的增加而升高,两者之间的关系接近线性,可反映塑性变形样品中位错密度的平均水平。

由图6可见,在原始状态下原位拉伸样取向差分布集中在0°~50°并呈近似正态分布,数量百分比最高的取向差集中在20°~30°;在5%应变情况下在86°开始出现少量的新取向差组分,如图中蓝色箭头所示;随着应变量的增加该组分的数量百分比进一步增加,在20%应变条件下达到了10%以上。同时还可以看到,应变量在0%~20%范围内的变化过程中,小于5°的取向差组分数量百分比只由1.4%增加到2%,没有明显的变化。

图6

图6

不同应变状态下镁合金挤压板原位拉伸取向差的分布

Fig.6

In-situ analysis of misorientation angle chart of extruded magnesium alloy in various strain states: (a) 0%, (b) 5%, (c) 10%, (d) 15%, (e) 20%

镁的晶体结构为密排六方 (HCP),其晶体点阵参数a=0.3209 nm,c=0.5211 nm,轴比c/a=1.624;在镁晶胞中原子最密排面为(0001)、最密排方向为<11-20>,是最易产生滑移的晶面和方向;纯镁和大部分镁合金的主要变形机制是孪生变形、基面滑移、柱面滑移、锥面滑移等[6]。在室温进行塑性变形时,因为柱面和锥面滑移的临界剪切应力 (CRSS) 远高于基面滑移[16]而不易启动,因此在镁合金的塑性变形过程中(0001)<11-20>基面滑移优先发生。但是,如果基面织构平行于拉伸加载方向则大部分晶体基面滑移系施密特因子接近0,拉伸孪晶也处于不利于启动的方向,基面滑移和拉伸孪晶均较难发生,晶体织构处于硬取向,材料将表现出强化效应[17]。本文研究的原位拉伸变形,即处于该晶体的织构硬取向位置。由图6的取向差分布图可见,在0%~20%应变变化过程中亚晶界取向差组分(小于5°)没有明显的增加,数量百分比只由1.4%增加到2%。由此可以推断,此拉伸过程并非由滑移变形所主导。但是,此时晶体取向处于较有利于柱面滑移发生的位向,因此在某些晶粒中的部分柱面滑移可能激活,如图3中S1位置。

由图3可观察到,在原位拉伸试样内部发生了形变孪生,且形变孪晶的量随着应变量的增大而增多;结合图5进一步观察到,部分晶粒由原先(0001)∥ND面的取向旋转至(0001)∥TD面附近。图6中不同变形量的晶界取向图表明,在0%~20%应变量的拉伸过程中主要是86°附近的取向差比例的增值,即拉伸孪晶界对应的86°晶界数量明显增加;而其它角度(例如50~60°)的晶界数量没有明显的变化。这表明,压缩孪晶(孪晶界角度56°)或二次孪晶未大量激活。图7中20%应变量的组织中孪晶界标注结果也可以证实,在材料变形后变形量达到20%时组织确实出现了大量{10-12}拉伸孪晶界(蓝色线条),而未见压缩孪晶界(红色线条)和二次孪晶界(绿色线条)大量存在。

图7

图7

20%应变后不同晶粒孪晶晶界取向差分布图及其图例

Fig.7

Misorientation angle chart of 20% strain state of the extruded magnesium alloy as well as its legend

图8

图8

在20%应变状态下EBSD数据交互分析

Fig.8

Interaction analysis of 20% strain state of the extruded magnesium alloy (a) misorientation angle chart; (b) misorientation angle + IPF; (c) PF + grain orientation image

如上所述,在拉伸变形过程中产生了大量的86°取向差的孪晶晶界,为{10-12}的拉伸孪晶界,是镁合金中最常见的孪生机制[18]。在镁合金中{10-12}拉伸孪晶的切变量最小,其临界分切应力CRSS最低,约为2 MPa[19],是最容易发生的孪生。因此在此原位拉伸过程中,如果只考虑宏观主应力平行于晶体基面,最初位向不利于该孪生激活。但是,在实际宏观拉伸变形过程中,由于观察区域的材料的TD、ND方向上没有约束,样品内部晶粒会受到该方向上相邻晶粒的挤压应力作用,即晶粒会受到垂直于c轴方向的压应力;由于{10-12}拉伸孪生临界分切应力很小,此类孪生容易优先被激活[1]。随着应变量的增加晶粒取向发生转动,各类滑移和孪晶逐步增加,{10-12}拉伸孪晶界数量增加最明显。特别地,由于EBSD技术的入射电子束穿透深度较小,观察到的信息属于样品表面薄层的晶粒。尽管样品表面的原始晶粒基面取向大多为与表面平行,但是由于观察区域表面晶粒在垂直于外表面的方向上没有约束,在拉伸变形时其c轴所受的压缩应力比样品内部的晶粒所受的压缩应力相对较小、所受垂直于c轴的压缩应力相对较大,故出现拉伸孪晶的可能性更大。孪生对晶体塑性变形的直接贡献并不大,其在于调节晶体的取向,激发滑移和孪生的进一步发生,使两者在变形过程中交替进行,协调应变和释放集中应力,从而获得较大的延伸率。本研究结果进一步证实,拉伸孪生在协调材料内部变形、释放应力过程中有重要作用[19~21]。

3 结论

(1) 在拉伸应变为0%~20%条件下,随着应变量的增大Mg-0.4%Zn镁合金挤压板的内部孪晶界逐渐增加,主要孪晶界类型为{10-12}拉伸孪晶,其在协调材料内部变形过程中起重要作用。

(2) 在拉伸过程中这种挤压镁板的初始组织基面(0001)∥ND面的织构强度逐渐降低,且出现了(0001)∥TD面的新型织构组分,强度随着应变量增加而提高,其原因是{10-12}拉伸孪生被逐渐激活。

(3) 这种挤压镁板组织中的微裂纹优先在原始晶界和孪晶尖处萌生,随之少数晶粒局部出现穿晶微裂纹,随着应力的增大微裂纹进一步扩展并相互连接最终使材料断裂。

参考文献

Research progress on plastic deformation mechanism of Mg alloys

[J].

镁合金塑性变形机理研究进展

[J].

Investigation of the twinning in plastic deformation of magnesium alloy

[J].

镁合金塑性变形中孪生的研究

[J].

Structural characteristics of {10-11} contraction twin-twin interaction in magnesium

[J].

In-situ TEM observation of {10-12} twin-dominated deformation of Mg pillars: twinning mechanism, size effects and rate dependency

[J].

Deforming texture and deformation mechanism of coordination of AZ31 magnesium alloy sheets

[J].

AZ31镁合金的变形织构和协调变形机理

[J].

Investigation of the plastic deformation mechanism and twinning of magnesium alloys

[J].

镁合金的塑性变形机制和孪生变形研究

[J].

In-situ analysis of grain rotation and lattice strain within a magnesium polycrystal based on synchrotron polychromatic X-ray diffraction technique: (I) prior to twin

[J].

In-situ analysis of deformation twins within a magnesium polycrystal: (II) twin growth

[J].

The role of deformation twinning in the fracture behavior and mechanism of basal textured magnesium alloys

[J].

{10-12} twinning mechanism during in situ micro-tensile loading of pure Mg: role of basal slip and twin-twin interactions

[J].

Mechanistic origin and prediction of enhanced ductility in magnesium alloys

[J].

Effect of Al, Ca alloying element on mechanical behavior of wrought magnesium alloys

[J].

Al和Ca对变形镁合金性能的影响

[J].

Correlation between dynamic recrystallization and formation of rare earth texture in a Mg-Zn-Gd magnesium alloy during extrusion

[J].

In situ observation of collective grain-scale mechanics in Mg and Mg-rare earth alloys

[J],

Triggering rare earth texture modification in magnesium alloys by addition of zinc and zirconium

[J].

{11-22}<1123> slip system in magnesium

[J].

Improvement of strength of magnesium alloy processed by equal channel angular extrusion

[J].

Grain size effects on the tensile properties and deformation mechanisms of a magnesium alloy AZ31B sheet

[J].

Additional modes of deformation twinning in magnesium

[J].

EBSD-assisted slip trace analysis during in situ SEM mechanical testing: application to unravel grain size effects on plasticity of pure Mg polycrystals

[J].

The mechanism for the high dependence of the Hall-Petch slope for twinning/slip on texture in Mg alloys

[J].