在一定的腐蚀磨损条件下,对氢致损伤敏感性高的材料,磨损表面的脆性剥落会造成材料流失量异常。H2SO4溶液浸没磨损下,磨损诱导氢在磨损表面富集,Ti6Al4V合金磨损表面的氢含量增加,比能耗降低,出现块状剥落的特征[1]。聚α-烯烃(PAO)基础油分解产生的氢原子会降低轴承钢的使用寿命,加入纳米WS2添加剂降低了轴承钢渗透氢的浓度,导致磨损表面更平滑,延长了轴承钢的使用寿命[2]。在30 g/L NaCl+71 g/L Na2SO4的溶液浸没磨损下,激光表面淬火25G合金钢可以降低了氢的渗透率,改善合金的耐氢致脆性磨损特质[3]。阴极保护可降低低负荷下3.5%NaCl溶液中304不锈钢的氢致脆性磨损损失,但是,这种保护在较高的磨损负荷或较大的阴极电势下效果较差[4]。目前,关于镍基合金的氢致脆性磨损机制的研究比较少。另外,国内外学者主要是通过浸入腐蚀介质的工况下研究材料的氢致脆性磨损机制,而关于空气中材料的氢致脆性磨损机制的研究还未见报道。

镍基合金广泛地应用于各类军用发动机以及热成型模具、增压涡轮、烟气轮机、玻璃工业、火力发电、石油化工和冶金工业等民用装备[5,6]。由于镍基合金部件在磨损工况下的使用性能密切影响着装备的工作效率、可靠性和耐久性等[7],因此,国内外学者对镍基合金的磨损开展了研究。文献[8~12]表明,镍基合金的室温和高温磨损体积之比为2.64∶1,室温磨损体积略高于不锈钢,二者之比为1.17∶1;室温下,镍基合金微动磨损开始阶段以粘着磨损为主,摩擦系数约为1.19,稳定阶段以疲劳脱层为主,摩擦系数约为0.75[12];而高温下形成的釉质氧化膜可以减轻磨损,摩擦系数约为0.32[12]。另外,镍基合金部件的机加工性能很差[13,14],磨削加工容易在工件表面产生裂纹,导致工件报废。国内外学者研究了磨削工艺与表层硬化等因素产生裂纹的原因[15,16],并通过调整磨削工艺参数减轻了表面裂纹,但在实际生产时仍存在诸如工件裂纹等棘手的问题。

1 实验方法

选取镍基合金K 417G为研究对象,化学成分如表1所示。线切割切取10 mm×10 mm×20 mm的磨损试样,表面磨至1200号砂纸。采用TH603A湿度计测试环境湿度。采用WTM-2E型可控气氛磨损试验机测试室温磨损性能(25℃),真空罩密封磨损实验设备和湿度计后抽真空约至10-1 Pa,氮气、氧气、二氧化碳、氢气和氩气环境经反复3次抽真空+充入浓H2SO4吸湿气体形成,相对湿度25%空气经一次抽真空+充入浓H2SO4吸湿空气形成,真空罩内氮气、氧气、二氧化碳、氢气、氩气和相对湿度25%空气的环境压强约为0.08 MPa,真空环境是经反复3次抽真空+充入浓H2SO4吸湿空气再抽真空形成,真空罩内真空度约为10-1 Pa。对摩件为ϕ5 mm的Si3N4陶瓷球,旋转的陶瓷球在压力作用下与合金磨损试样形成接触式滑动磨损,旋转滑动磨损直径为15 mm,滑动速度为0.25 m/s,实验时间为30 min,滑动距离为450 m,载荷为10 N。摩擦系数由设备自动记录。采用NanoMap-500LS三维接触式表面轮廓仪测磨损体积V,磨损率根据公式W=V/(F·L)计算,其中,F为法向载荷,L为滑动距离。取3次实验结果的平均值。

表1 K417G合金的化学成分

Table 1

| C | Cr | Mo | Al | Co | Ti | V | B | Zr | Ni |

|---|---|---|---|---|---|---|---|---|---|

| 0.18 | 9.0 | 3.0 | 5.3 | 10.0 | 4.4 | 0.75 | 0.018 | 0.07 | Bal. |

采用50 mL蒸馏水+50 mL酒精+10 g CuSO4配比的腐蚀液,腐蚀合金样品后在扫描电镜下观察组织形貌。利用配置了能谱仪(EDS)的JSM-7001F型扫描电镜(SEM)观察合金的组织形貌及磨损表面形貌。

2 实验结果

2.1 K417G合金的微观组织

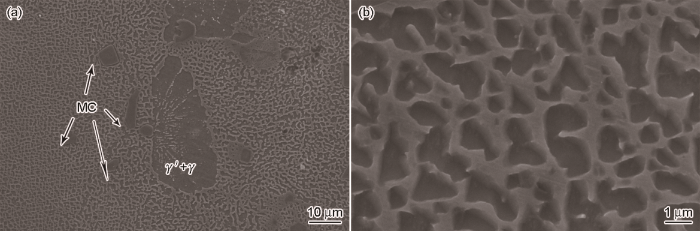

图1

图1

K417G合金腐蚀后的组织形貌SEM图片

Fig.1

SEM images of microstructure of K417G alloy, (a) at low magnification, (b) at high magnification

2.2 不同环境气氛中K417 G合金抗摩擦磨损性能

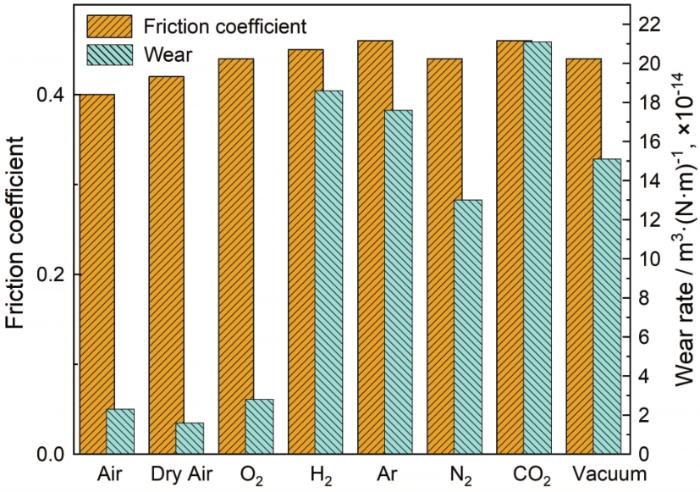

图2是K417G合金在不同气氛下的摩擦系数和磨损率。由图2可见,空气中合金的摩擦系数低于在其他气氛下的。其中,在相对湿度75%的空气中的摩擦系数最低。在空气和氧气中,合金的磨损率低于在其他气氛下的,在相对湿度25%空气下合金的磨损率最低,相对湿度25%空气下合金的磨损率是相对湿度25%空气下的1.5倍,空气和氧气下合金的磨损率为10-14数量级,其他气氛下合金的磨损率为10-13数量级。在真空、氮气、二氧化碳、氢气和氩气等气氛环境下,合金的摩擦系数和磨损率较大,抗摩擦磨损性能相近。由于在空气和氧气中磨损时,氧气通过摩擦化学反应在部分磨损表面生成氧化物膜,部分形成氧化物膜/Si3N4的摩擦接触状态[22],又由于NiO具有一定的减摩作用[22],故使得在空气和氧气下合金的摩擦系数和磨损率低于在其他气氛下的。

图2

图2

K417G合金不同气氛下的摩擦系数和磨损率

Fig.2

Frictions and wear rates of K417G alloy in different atmospheres

2.3 不同环境气氛中K417G合金的磨损表面形貌

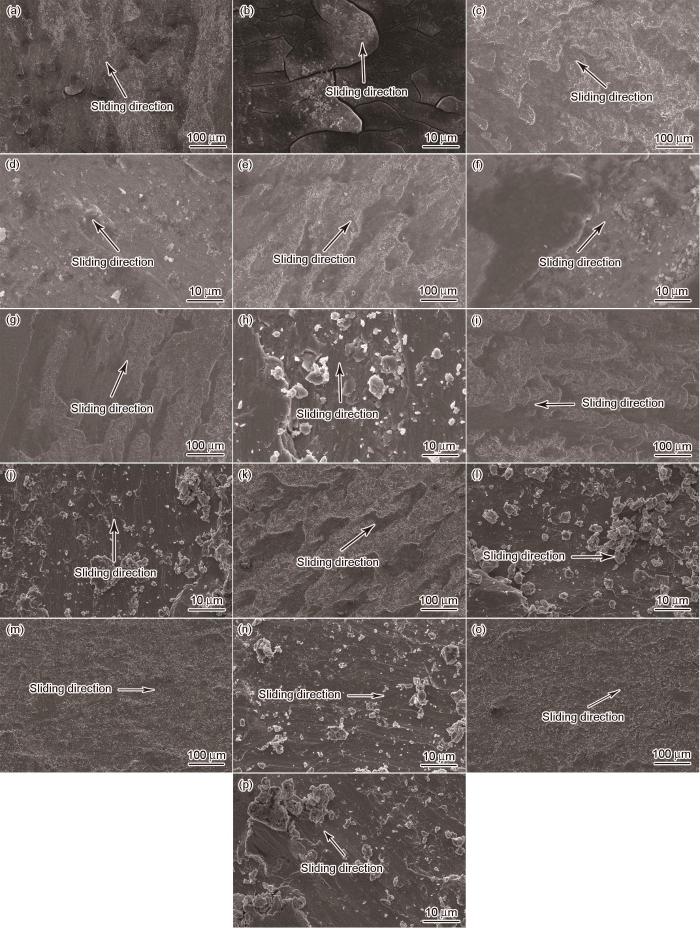

图3是不同环境气氛中K417G合金的磨损表面形貌。从图3a可以发现,在相对湿度75%的空气环境下,合金磨损表面呈块状剥落特征,高倍下可见平行和垂直于摩擦方向的裂纹和块状剥落(图3b)。在氧气和相对湿度25%的干燥空气环境下,合金磨损表面类似,磨损表面粗糙不平整,呈现部分氧化膜和粘着磨损特征(图3c~f)。在相对湿度75%环境中,水汽含量较高,摩擦磨损过程中水汽能有效的改善配副的接触状态,一方面在一定程度上阻隔磨损过程中摩擦配副的硬性接触;另一方面高的水汽含量在一定程度上也能有效的降低摩擦表面温度[23],从而使得合金的粘着倾向减轻。因而,合金在相对湿度75%的空气下没有发现明显的粘着特征,而在氧气和相对湿度25%的干燥空气中可见显著的粘着磨损特征,粘着磨损导致合金的摩擦系数增大,故在氧气和相对湿度25%空气中的摩擦系数大于在相对湿度75%空气中的摩擦系数。另外,由于氧气通过摩擦化学反应在部分磨损表面生成氧化物膜,部分形成氧化物膜/Si3N4的摩擦接触状态[22],到而导致合金在空气和氧气下的磨损率基本相近。

图3

图3

不同环境气氛下K417G合金磨损表面的SEM形貌

Fig.3

SEM micrographs of worn surface of K417G alloy in different atmospheres, (a, b) air with 75% humidity, (c, d) air with 25% humidity, (e, f) oxygen, (g, h) argon, (i, j) hydrogen, (k, l) nitrogen, (m, n) carbon dioxide, (o, p) vacuum

在相对湿度25%的空气、氧气、氮气、二氧化碳、氢气、氩气和真空环境下,合金的磨损表面没有出现显著的裂纹和剥落,说明接触应力不是导致合金磨损表面产生裂纹的原因。在相对湿度75%空气中,高浓度的水蒸汽是导致合金磨损表面呈现显著裂纹和剥落形貌的主要原因。对在相对湿度75%空气环境下K417G合金磨损横截面分析发现,裂纹主要从磨损表面和磨损亚表层萌生(图4a),磨损表面亚表层存在疲劳裂纹源的萌生和扩展(图4b)特征,说明发生了疲劳脱层的磨损机制,这与文献[24]分析的结果一致。萌生于磨损表面的裂纹的扩展路径有直线(图4c)和曲线(图4d)两种形式,裂纹扩展方向与磨损表面的角度约为10°~20°。EDS分析发现,裂纹扩展路径两侧Ni与Al+Ti元素的原子百分比约为59∶17(图4d和表2)。对比表1中合金元素的含量,说明裂纹是沿γ′-Ni3(Al,Ti)相扩展的。随着摩擦磨损过程进行,亚表层疲劳裂纹扩展与磨损表面裂纹扩展相互作用,加速了裂纹的相遇重合(图4e),最后使裂纹以上的材料断裂剥落,形成了“蘑菇”状的表面微观形貌(图4f)。这种“蘑菇”状的表面微观形貌在磨损过程中承受摩擦力和正压力的交互作用能力不足,易发生断裂剥落。

图4

图4

K417G合金磨损截面SEM形貌

Fig.4

SEM micrographs of cross sections of worn K417G alloy (a) crack intiation, (b) crack propagation, (c) crack straight propagation, (d) crack curvilinear propagation, (e) crack intersection and (f) peeling morphology

表2 K417G合金裂纹扩展区域的EDS分析结果

Table 2

| Al | Ti | Cr | Co | Ni | Mo | |

|---|---|---|---|---|---|---|

| EDS1 | 12.07 | 4.98 | 16.51 | 5.83 | 59.18 | 1.43 |

| EDS2 | 12.75 | 5.09 | 15.93 | 6.02 | 58.82 | 1.39 |

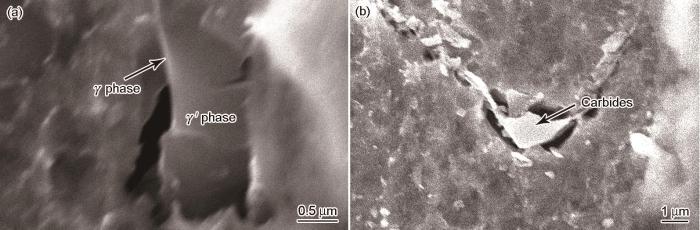

图5

图5

K417G合金磨损表面腐蚀后的形貌

Fig.5

Surface micrographs of worn K417G alloy after corrosion, showing (a) interface of γ/γ′ phases and (b) interface of carbide and alloy

3 分析讨论

3.1 水蒸汽导致K417G合金磨损环境致脆的力学分析

依据F.P.鲍登和D.泰伯的理论[25],在摩擦磨损过程中,对摩件Si3N4陶瓷球与高温合金平直表面接触时,低载荷下接触区域在一半径为a的圆周内,a可用下式计算:

表3 K417G合金的接触面积、平均应力和力学性能[5]

Table 3

3.2 Ni3Al相导致K417G合金磨损环境致脆的能量学分析

K417G合金主要由γ-Ni相和γ′-Ni3Al(或Ni3(Al,Ti))相组成。其中,金属间化合物γ′-Ni3Al(或Ni3(Al,Ti))相作为沉淀强化相可以提高Ni基合金的高温力学性能[5]。然而,二元Ni3Al合金在室温空气下呈现严重的环境脆性[15],并且Ni3Al相可导致镍基高温合金在氢环境下发生氢脆现象[19~21]。二元Ni3Al在室温空气环境下呈现脆性是由于大气环境中的水汽同Ni3Al中的活性元素Al发生反应[29~31]:2Al+3H2O→ Al2O3+6H,生成的原子态H在裂尖区汇集致脆,而使得合金表现出沿晶断裂倾向。并且,大气中的水汽只有同新鲜的Ni3Al表面反应才能生成致脆的原子态氢,而Ni3Al又对微量的原子态氢十分敏感。

在氧气和相对湿度25%空气环境下合金的磨损机理和摩擦磨损性能相似(图3c~f),氮气、氢气和氩气下合金的磨损机理和摩擦磨损性能相似(图3g~l),二氧化碳和真空环境下合金的磨损机理和摩擦磨损性能相似(图3m~p)。对比相对湿度75%空气中合金的磨损表面形貌(图3a,b)可以发现,由于氮气、氧气、二氧化碳、氢气、氩气是经反复3次抽真空+充入浓H2SO4吸湿气体,真空环境是经反复3次抽真空+充入浓H2SO4吸湿空气后再抽真空形成的,环境气氛中没有水蒸汽,导致氮气、氧气、二氧化碳、氢气、氩气和真空环境中合金的磨损表面没出现显著的裂纹和剥落形貌,在相对湿度25%空气环境下也由于水蒸汽少而导致磨损表面也没有出现显著的裂纹和剥落形貌。因此,高相对湿度的水蒸汽是导致K417G出现磨损环境致脆的主要原因。另外,氢气下磨损实验说明,K417G对分子状态的氢气不敏感。

由于磨损过程中K417G合金的磨损和塑性变形不断地在磨损表面形成新鲜表面,空气中的水汽在新鲜表面吸附,并不断地同γ′-Ni3Al中的活性元素Al发生反应生成原子态H,而原子态H从表面向合金内部逐渐聚集。另一方面,Ni基高温合金中晶界的碳化物是强势的氢“陷阱”[32],易聚集原子态H。当磨损接触区的循环应力超过材料的疲劳强度时,将在材料表面引发裂纹萌生,在应力作用下聚集的H在裂纹尖端聚集而导致脆化。磨损表面原子态H的逐渐生成和聚集,同时逐渐破坏了K417G的磨损表面的完整性,氢致脆化后的材料表面疏松,很容易被对摩件刮掉而增加材料流失量[24]。因而,K417G中的γ′-Ni3Al与水汽生成的原子H是导致K417G环境脆性的主要原因。

合金中的活泼组元及其含量对合金的环境敏感性具有重要影响[33]。对于合金的某一的组元与水汽的反应可用下面反应式描述:

其中,A为活泼组元元素,x和y为方程式系数。通过计算上式化学反应的吉布斯自由能来评价化学反应发生的难易程度和合金组元的环境敏感性,吉布斯自由能△G<-120 kJ/mol的组元环境敏感性高[34]。

从K417G合金中主要组成元素与水汽反应生成氧化物的吉布斯自由能变化(表4)可以发现,合金中Al或Ti的吉布斯自由能变化△G最大,且都小于-120 kJ/mol,属于环境敏感元素。因而,摩擦磨损过程中,环境中的水汽能不断与形成的新鲜合金表面上的活泼组元Al或Ti发生反应,析出原子氢。

表4 K417G合金主要组元的代表性氧化物的生成吉布斯自由能

Table 4

| Chemical equation | △G/kJ·mol-1 |

|---|---|

| 2/3Al+H2O=1/3Al2O3+H2 | -290.0 |

| 1/2Ti+H2O=1/2TiO2+H2 | -207.3 |

| 2/3Cr+H2O=1/3Cr2O3+H2 | -115.6 |

| Ni+H2O=NiO+H2 | 26 |

| Co+H2O=CoO+H2 | 22.9 |

对于二元以上合金,其环境敏感性与各组元含量有关。若合金中含有对环境不敏感组元,则合金的环境敏感性与各组元的相对含量有关。二组元同时与水汽发生反应可用下式来表述[34]:

其中A、B为合金中不同的组元,x、y、r、t、u、v为化学方程式系数。K417G合金中不同组元的环境敏感性有很大的差异(表4)。其中,合金中Ni的原子百分比达62%,Ni生成氧化物的吉布斯自由能变化为26 kJ/mol,属于环境不敏感元素。

鉴于镍基合金中Al的环境敏感性最大,并且Ni为合金基体,以合金中Ni,Al两组元代入(4)式得:

由原子守恒得:

令反应方程式吉布斯自由能变化为零,则得到合金中环境敏感的Ni和Al临界含量比。计算中,H2O,Al2O3和NiO常温标准状态下吉布斯自由能分别取值-237.13、-1582.3和-211.7 kJ/mol[35]。代入到(5)式中得:

综合(6)和(7)可得Al的临界含量为5.53%(原子分数)。在K 417G合金中,Al原子百分比为10.61%(表1),Al+Ti原子百分比甚至达到15.61%。因此,合金对环境中水汽敏感,摩擦磨损过程中易与水汽反应产生环境脆性。

4 结论

(1) 在相对湿度25%的空气、氧气、氮气、二氧化碳、氢气、氩气和真空环境下,合金的磨损表面没有发生显著的裂纹和剥落,在相对湿度75%的空气中合金的磨损率是在相对湿度25%空气下的1.5倍,高相对湿度空气中的水蒸汽是导致K417G合金发生氢致脆性磨损的腐蚀介质。水蒸汽与合金中的γ′-Ni3Al反应生成的原子态H导致环境脆性,环境脆性裂纹源在γ/γ′界面以及碳化物与合金基体界面形核,裂纹既沿着γ/γ′界面以及碳化物与合金基体界面扩展,又进入γ′晶粒。

(2) 在空气和氧气中合金的磨损率为10-14数量级,在氮气、二氧化碳、氢气、氩气和真空环境下合金的磨损率为10-13数量级。在空气和氧气环境下合金的摩擦系数较小,空气中的氧气对降低K417G合金的摩擦系数和磨损率具有重要作用。

(3) 线弹性力学计算表明,在空气中,裂纹应力强度因子KI小于K417G合金的断裂韧性KIC;在低相对湿度空气和无水蒸气的气氛下,合金磨损表面没有出现显著裂纹,接触应力不导致磨损表面开裂。

(4) 能量学计算表明,在空气下,水汽与合金中的γ′-Ni3Al反应生成的原子态H导致磨损环境脆性,分子状态的氢气不导致磨损环境脆性。磨损表面裂纹的产生与Al的含量有关,Al的临界含量为5.53%(原子分数)。

参考文献

Behaviour of hydrogen induced corrosion wear of Ti6Al4V alloy

[J].

Ti6Al4V合金氢致脆性磨损机制

[J].

WS2 nanoadditized lubricant for applications affected by hydrogen embrittlement

[J].

Boron alloying and laser treatment to improve corrosion and hydrogen resistance of 25G steel

[J].

Effects of cathodic protection on corrosive wear of 304 stainless steel

[J].

Microstructure of inconel 601 nickel-based superalloy laser welded joint

[J].

Inconel 601镍基高温合金激光焊焊缝的显微组织

[J].

The structure and mechanism of formation of the 'glaze' oxide layers produced on nickel-based alloys during wear at high temperatures

[J].

The fretting wear of Ti-6Al-4V and aged inconel 718 at elevated temperature

[J].

Fretting wear of Inconel 625 at high temperature and in high vacuum

[J].

Influence of grain refinement on the high temperature fretting behaviour of IN 738 LC

[J].

Study of fretting wear behavior of K417 nickel base superalloy

[J]. J.

K417镍基高温合金微动磨损行为的研究

[J].

Study on heat pipe grinding wheels when grinding superalloy GH4169

[J].

热管砂轮磨削高温合金GH4169实验研究

[J].

Experimental investigation into milling of Nickel-based powder metallurgy superalloy with coated tools

[J].

涂层刀具铣削粉末冶金镍基高温合金试验研究

[J].

Grinding characteristic of Nickel based superalloy

[J].

镍基高温合金的磨削特征

[J].

On creeping grinding and crack experiment of superalloys

[J].

高温合金缓进磨削烧伤机理实验研究

[J].

Wear properties of K417G alloy and Ni(Co)CrAlYSi coatings deposited onto K417G under atmospheric environment at room temperature

[J].

室温大气环境下K417G合金及其表面Ni(Co)CrAlYSi涂层的磨损特性

[J].

Friction and Wear behavior of K417G alloy and NiCrAlYSi coatings from room temperature to 400℃

[J].

K417G及其表面NiCrAlYSi涂层的摩擦磨损特性

[J].

The effect of hydrogen on deformation substructure, flow and fracture in a nickel-base single crystal superalloy

[J].

Fracture of single crystals of the nickel-base superalloy PWA 1480E in hydrogen at 22℃

[J].

Research on fatigue crack growth behavior of DZ17G at room temperature

[J].

定向凝固合金DZ17G室温疲劳裂纹扩展行为的研究

[J].

High temperature wear behavior of NiAl-Cr(Mo)-Ho-Hf eutectic alloy

[J].

NiAl-Cr(Mo)-Ho-Hf共晶合金的高温磨损特性

[J].

Study on tribological properties of steel-copper couples in different humidity environments

[J].

不同湿度环境中钢/铜配副摩擦磨损性能研究

[J].

Rolling wear of rail and the safety assessment of surface crack

[D].

钢轨的滚动磨损及表面裂纹安全性评定

[D].

Environmental embrittlement and grain-boundary fracture in Ni3Al

[J].

Environmental embrittlement: the major cause of room-temperature brittleness in polycrystalline Ni3Al

[J].

Intrinsic ductility and environmental embrittlement of binary Ni3Al

[J].

Effect of hydrogen on tensile deformation behavior of GH690 alloy

[D].

氢对GH690合金拉伸变形行为的影响

[D].

Energetical analysis of sensitivity of hydrogen embrittlement of ordered alloy

[J].

Energetical analysis of environmental embrittlement of intermetallic compounds

[J].

金属间化合物环境敏感脆性的能量学分析

[J].