镁合金的比强度和比刚度高、阻尼减震性能和导热性能好、密度低,被誉为最有应用前景的“21世纪绿色工程材料”。材料的变形性能最终取决于材料的微观组织结构。纯镁及其合金具有密排六方晶胞结构,决定其变形过程中所能开动的滑移系有限,使镁合金在室温下的塑性变形能力较弱[1 ] 。使用多晶体塑性力学模型,能从微观角度模拟滑移、变形机制和分析变形机制对塑性变形过程的影响,从而得到镁合金再结晶和织构演化机理。

Lebensohn R[2 ] 等首先用VPSC(Visco-Plastic Self-Consistent model)粘塑性自洽模型数值模拟分析了锆合金在不同温度下的力学响应和再结晶织构演变。Goetz和Seetharama[3 ] 首次将CA(Cellular Automata)元胞自动机法用于研究动态再结晶。该方法使再结晶问题简单化,至今仍广泛用于模拟各种金属的动态再结晶过程。在金属的塑性成形过程中,常伴随着位错密度的改变。Kock和Mecking[4 ] 将位错密度理论进一步发展并提出了描述位错密度演化的唯象模型(KM模型)。对于具有中、低层错能的金属材料,当其在高温环境下发生塑性变形时内部很容易发生动态再结晶。Cram[5 ] 等提出,只有当金属内部位错密度大于或等于临界值时才发生形核。基于上述研究,Tang[6 ] 等对于动态再结晶过程中位错密度提高导致的加工硬化与软化回复提出位错密度演化的简化硬化公式,为建立多尺度模型提供了一定的参考依据。Zhou[7 ] 等采用基于位错密度演化的硬化公式的粘塑性自洽模型和形核生长过程的动态再结晶模型,通过模拟多晶铜在不同条件下的压缩过程验证了该方法的有效性。

变形温度高于250℃时,AZ31镁合金的再结晶形核机制以非连续动态再结晶为主[8 ] ,再结晶形核发生在晶界处。根据晶界弓出机制并以位错密度变化为切入点,建立基于位错密度演化的多尺度模型和耦合宏观有限元、微观多晶体塑性-动态再结晶模型,实现了再结晶晶粒的形核和生长过程的可视化,并采用VPSC模型数值模拟了变形织构的演化过程。

1 实验计划和建立模型

1.1 实验用材料和方法

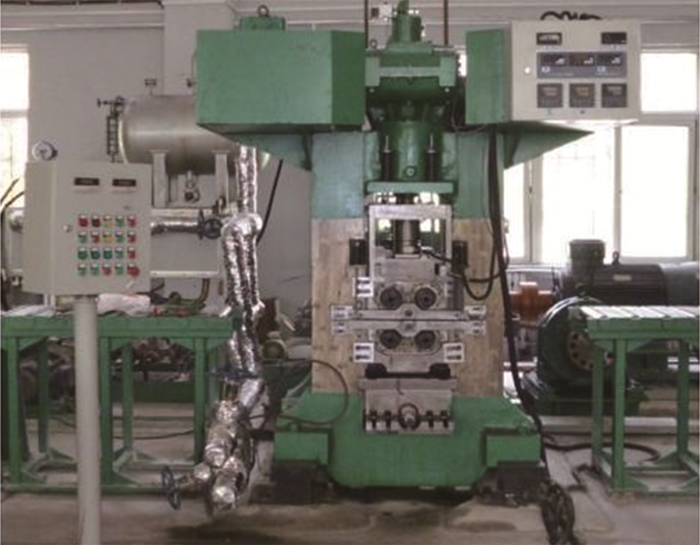

实验用材料为AZ31镁合金薄板(Mg-3%Al-1%Zn),原始板材的厚度为2 mm,压下率为30%。实验用轧机(图1 )是六辊温轧机,工作辊的上辊直径为60 mm,下辊直径为80 mm,支撑辊直径为150 mm,辊身宽450 mm,主电机功率为110 KW,最大轧制力为200 KN,工作辊平均线速度为22 mm/s,轧制温度预先加热到280℃,升温方式为轧辊内油加热,升温时间约为2 h。

图1

图1

实验用六辊温轧机

Fig.1

Six-high warm-rolling mill

分别选择初始薄板、轧制后水冷、空冷处理薄板进行EBSD实验。对板材分别进行切割-镶嵌-研磨-机械抛光-电解抛光。为了防止氧化,试样制备后立即进行EBSD表征。

1.2 基于有限元方法建立模型

采用有限元法对AZ31镁合金进行轧制模拟[9 ] 。选择异步轧制方式,上下轧辊直径分别为60 mm和80 mm,设置温度为280℃,薄板厚度2 mm,压下率为30%,轧辊转速设置为1 rad/s,有限元模拟参数列于表1 ,建立二维有限元模型。

有限元计算的本构模型为双曲正弦函数,Takuda[10 ] 使用Arrheniues关系描述热变形行为包含变形激活能Q 和温度T 的双曲正弦本构模型:

ε ˙ = A s i n h α σ n e x p - Q R T (1)

式中A ,α ,n 为与温度无关的常数,R 为摩尔气体常数,参考王忠堂等[11 ] 利用回归方法确定的250℃~350℃温度下AZ31镁合金热变形本构方程,变形激活能Q 为252218kJ/mol,应力指数n 为9.13,A 为5.718×1020 ,α 为0.0081。定义该有限元本构模型为

ε ˙ = 5.718 × 10 20 s i n h ( 0.0081 σ ) 9.13 e x p - 252218 R T (2)

忽略应变对流变应力的影响,采用温度补偿的应变速率因子Zener-Hollomon常数表征本构模型

Z = ε ˙ e x p Q R T = A s i n h α σ n = 5.718 × 10 20 s i n h ( 0.0081 σ ) 9.13 (3)

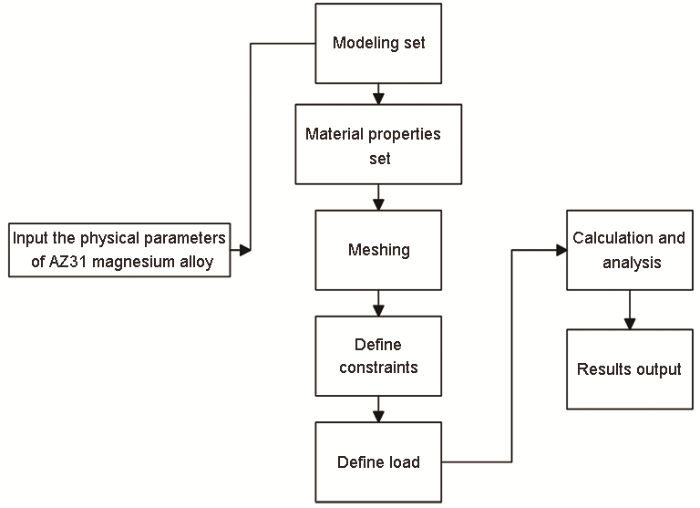

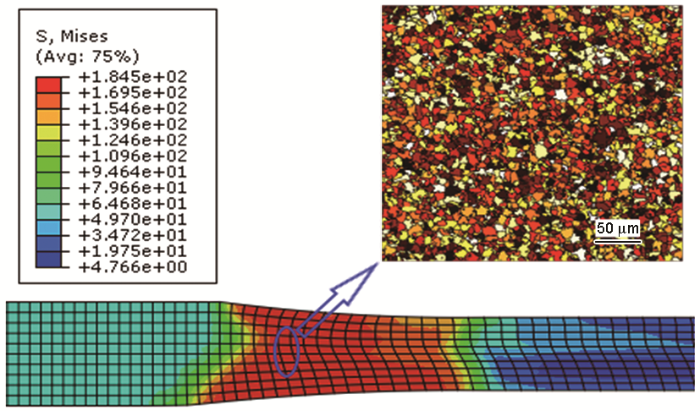

有限元模拟的计算流程在图2 中给出;将有限元输出结果作为初始边界条件耦合到动态再结晶模型中,建立如图3 有限元-元胞自动机方法(FEM-CA);为了探究不同应变情况下再结晶微观组织,选取不同应变位置,其示意图如图4 所示。

图2

图2

有限元模拟计算流程

Fig.2

Finite element simulation calculation flow chart

图3

图3

有限元-元胞自动机法的示意图

Fig.3

FEM-CA Schematic diagram

图4

图4

等效塑性应变取点位置的示意图

Fig.4

Schematic diagram of equivalent plastic strain point location

1.3 建立多晶体塑性- 动态再结晶模型

1.3.1 粘塑性自洽模型

基于Molinari A[12 ] 等提出的粘塑性自洽模型并考虑多晶体内部晶粒间相互作用,假设晶粒为椭球体夹杂物[13 ] (HEM),采用应变率相关的连续本构模型

ε i j = ∑ s m i j s γ s = γ 0 ∑ s m i j s m k l s σ k l τ s n = M i j k l σ k l (4)

式中εij 与σkl 分别为应变速率张量和应力张量,s 代表每个滑移和孪生机制,m i j s γs 为剪切率,γ 0 为归一化因子,n 为速率敏感系数,Mijkl 为粘塑性约定张量,τs 为系统s 激活的阈值剪切应力。每个滑移或孪晶系统的临界应力τs 由Voce硬化定律[14 ]

τ s = τ 0 s + τ 1 s + θ 1 s Γ 1 - e x p - Γ θ 0 s τ 1 s (5)

描述。式中τ 0 s τ 0 s + τ 1 s θ 0 s θ 1 s [15 ] 为

Γ = ∑ Δ γ s (6)

只有同时考虑滑移和孪晶机制VPSC模型才能定量预测镁合金的力学行为和织构演变,因此使用PTR[16 ] (Predominant twinning reorientation)主导孪晶旋转方案解释孪晶的晶体学取向。依据PTR方案计算每个应变增量步骤中每个晶粒中累积的孪晶分数Vacc,mode 并与阈值

V t h , m o d e = A t h 1 + A t h 2 V e f f , m o d e V a c c , m o d e (7)

比较。式中Veff,mode 为晶粒的有效孪生分数,表示已经重新定向的晶粒的体积分数;Ath1 和Ath2 为模型参数,通过拟合已知多晶体在不同加载条件下的响应来确定。一旦V acc,mode 大于V th,mode ,晶粒将重新定向。因孪晶而重新定向后,孪晶晶粒可以再次进行孪晶。

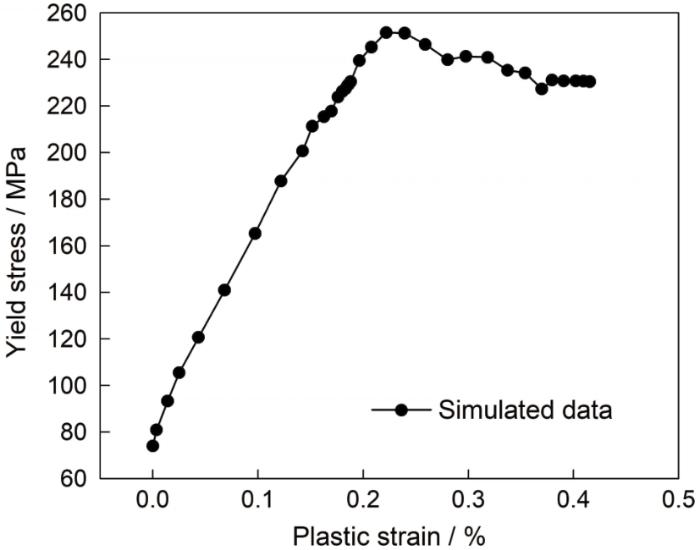

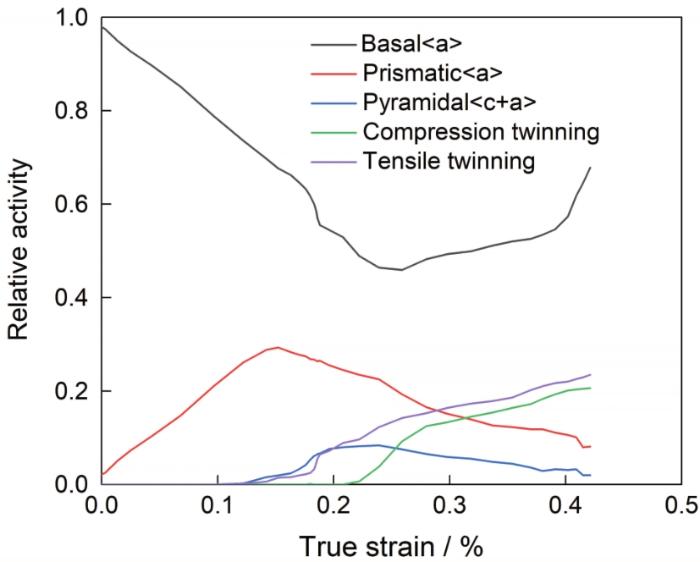

目前,VPSC模型已经广泛用于模拟HCP晶体结构的力学特性和织构演化。图5 给出了模拟轧制过程塑性应变-屈服应力曲线,图6 给出了滑移/孪生相对活动,粘塑性自洽模型Voce硬化参数列于表2 。

图5

图5

宏观塑性应变-屈服应力曲线

Fig.5

Macroscopic plastic strain - yield stress curve

图6

图6

滑移孪生相对活动

Fig.6

Relative activity of Slip and twinning

1.3.2 基于位错密度演化的硬化公式

该硬化模型[17 ] 包括初始滑移剪切应力,林位错硬化(Forest dislocation),亚结构硬化(Substructure)和晶粒尺寸硬化效应。具体公式为

τ c s = τ 0 α + τ f o r e s t α + τ d e b α + τ H P s (8)

式中τ 0 α τ f o r e s t α

τ f o r e s t α = χ b α μ ρ α (9)

式中χ 为描述位错交互作用系数(0.1<χ <1),参考Capolungo L[18 ] 等的研究结果取其为0.9;bα 为位错伯格矢量;μ 为剪切模量。

τ d e b α τ H P s [19 ] 效应:

σ = σ i + K d - 1 2 (10)

式中σi 、K 为常数,d 为平均晶粒直径。但是,只是在动态再结晶过程中晶粒尺寸才出现双峰。对于此类晶粒尺寸分布,使用平均晶粒尺寸考虑该效应可能导致错误结果。

对于上述表述,参考Ma[20 ] 等研究采用相同处理方法,忽略τ d e b α τ H P s

τ c s = τ 0 s + τ f o r e s t α (11)

1.3.3 元胞自动机模型

作为一种离散时间与空间的数学算法,元胞自动机在计算过程中将所模拟区域划分为四边形元胞空间,能将复杂的再结晶问题简化。Niu Y X[21 ] 等将元胞自动机法用于研究动态再结晶,计算分析了微观组织。何燕[22 ] 等引入位错密度增长模型、形核模型、晶粒长大模型,构建CA模型,实现了对动态再结晶的研究。

(1) 位错密度增长模型

位错是塑性变形的主要机制。变形阶段位错密度的变化导致材料的硬化和软化[23 ] ,最终反映流变应力的变化。

在再结晶晶粒长大过程中晶界迁移造成位错消散,GOURDET[24 ] 等使用修正Laasraoui-Jonas(L-J)位错密度模型

d ρ d ε = h - r ρ - ρ d V (12)

这个模型考虑了温度和应变速率的影响,其中回复参数为

r = r 0 ε ˙ / ε ˙ 0 m 1 e x p - m 1 Q b / R T (13)

式中ρ 为位错密度,h 为硬化参数,r 为回复参数,dV 为发生位错晶界迁移扫过的体积,r0 为回复参数的校准值,m1 为常数,Qb 为晶界自扩散激活能,R 为气体常数,T 为绝对温度。材料的物性参数[25 ] 列于表3 。

(2) 形核模型

Ding和Guo[26 ] 研究发现,在动态再结晶过程中晶体内部的形核速率与应变速率有关,温度对形核率也有较大的影响。

n ˙ = C ε ˙ e x p - Q a / R T (14)

式中C 为Zenner-Hollomon参数;Qa 为激活能。

(3) 晶粒生长模型

研究表明,材料内部发生动态再结晶时在晶界处会出现许多新生晶粒。位错密度很小的新生晶粒与基体间形成较大的差值,为新生晶粒的生长提供了动力。

v i = m F i / 4 π r 2 (15)

m = b δ D o b k T e x p - Q b R T (16)

式中δ 为发生形核的晶界厚度;Dob 为形核晶界自扩散系数。Fi 为第i 个新晶粒的驱动力

F i = - d W d r = 4 π r 2 τ ρ m - ρ i - 8 π r i γ i (17)

式中ρi 为发生再结晶的晶粒i 的位错密度,ρm 为母相晶粒的位错密度,γi 为再结晶晶面能,根据Read-Shockley方程

γ i = γ m θ i θ m 1 - l n θ i θ m (18)

计算。式中θi 为新生晶粒与邻近晶粒取向差;θm 为大角度晶界的取向差。

1.4 模型的计算流程

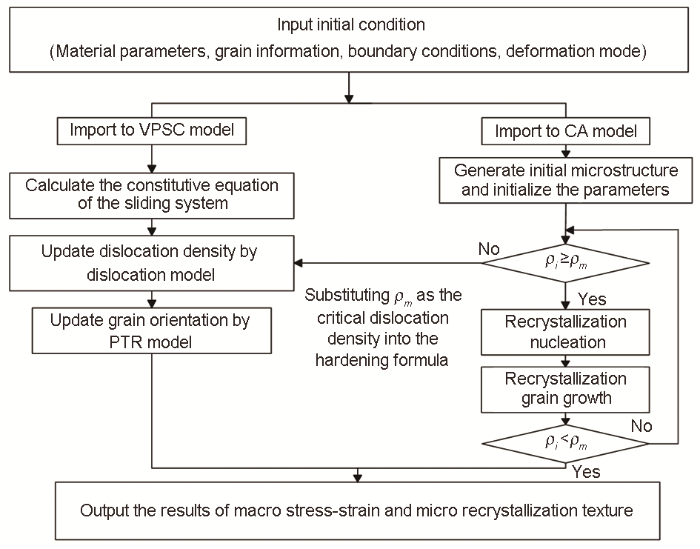

由于位错密度对塑性变形材料的微观组织性能的影响较大[28 ] ,提出的简易位错密度模型[29 ] 对提高材料组织性能尤为重要。将该数学模型引入粘塑性自洽模型改进硬化产生的剪切应力,将粘塑性自洽模型与再结晶模型进行耦合,改进的多尺度模型计算流程图如图7 所示。

图7

图7

基于位错密度演化的VPSC-DRX模型计算流程图

Fig.7

VPSC-DRX model flowchart based on dislocation density evolution

2 模拟结果和实验分析

2.1 模拟不同参数对再结晶影响

采用单一变量原则研究应变、应变速率对再结晶微观组织的影响。

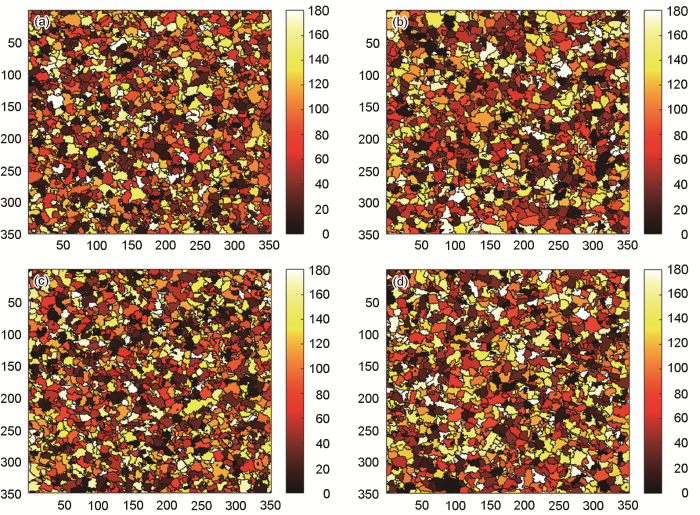

2.1.1 应变对再结晶的影响

为了探究在不同应变情况下再结晶微观组织结构,图4 中选取的应变分别为0.24、0.30、0.36,加上已变形区下表面应变0.42,对其进行动态再结晶模拟,观察并分析微观组织的变化情况(温度280℃,应变速率0.001 s-1 ),如图8 所示。

图8

图8

AZ31镁合金再结晶模拟不同应变的微观组织

Fig.8

Recrystallization of AZ31 magnesium alloy simulates the microstructure of different strain (a) ε = 0.24 ε = 0.30 ε = 0.36 ε = 0.42

经过模拟再结晶过程和观察动态再结晶微观组织,可以看到,随着四组数据应变的增大晶粒发生动态再结晶,晶界迁移速度增大,但是晶粒尺寸的变化并不明显。

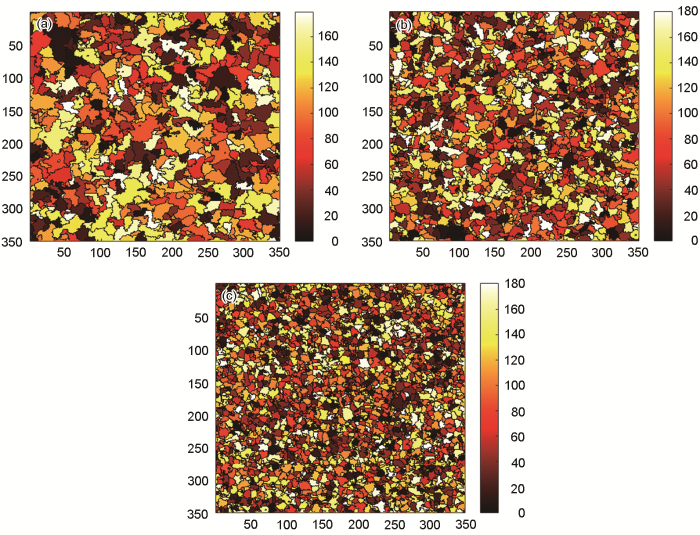

2.1.2 应变速率对再结晶的影响

为了探究不同应变速率情况下再结晶微观组织结构,动态再结晶模拟结果如图9 所示(轧制温度为280℃,应变为0.42)。观察动态再结晶结果,应变速率较小时晶粒尺寸很大,应变速率提高到一定程度后晶粒变得很细小。

图9

图9

AZ31镁合金再结晶模拟不同应变速率时的微观组织

Fig.9

Microstructure of AZ31 magnesium alloy with different strain rate was simulated by recrystallization (a) ε ˙ = 0.001 ε ˙ = 0.01 ε ˙ = 0.05

可以看出,随着应变速率的降低动态再结晶时间增加,再结晶母晶会吞并周围晶粒而使晶粒粗化。提高轧辊速度可有效减少动态再结晶的时间,降低母晶吞并的速度和效率。因此,适当提高轧辊速度和应变速率可细化晶粒,提高板材的力学性能。

2.2 EBSD 实验结果和分析

采用电子背散射衍射技术对RD-TD面进行实验,板材轧制方向的示意图如图10 所示。再结晶模型模拟得到的微观组织如图11 a所示,采用EBSD技术得出的AZ31镁合金薄板初始微观组织图如图11 b所示,采用EBSD技术得出的AZ31镁合金薄板经水冷、空冷处理后的微观组织在图11 c和11d中给出。对比图11 b与11d晶粒结构发现,在轧制过程中发生了动态再结晶,出现了很多新生再结晶晶粒,材料内部的小尺寸晶粒增多。

图10

图10

板材轧制方向的示意图

Fig.10

Schematic diagram of sheet rolling direction

图11

图11

不同处理的AZ31镁合金薄板的微观组织

Fig.11

Microstructure of AZ31 magnesium alloy sheet under different treatment (a) rolling state (simulated result); (b) initial state (experimental result); (c) water-cooling treatment (experimental result); (d) air-cooling treatment (experimental result)

轧制后的镁合金板材在不同冷却条件下的微观组织结构也发生改变并影响其力学性能。实验结果表明,与初始板坯图11 b对比,水冷处理的板材晶粒明显细化分布也非常均匀。还可以看到,很多细小的晶粒联结在一起形成了项链状组织形貌。水冷处理提高了薄板的冷却速率,再结晶晶界处较大的能量起伏降低了微观原子迁移和聚集速率,使晶界的移动速度降低,从而抑制再结晶晶粒的长大。水冷处理后再结晶晶粒来不及长大,使晶粒变得细小且均匀。

采用EBSD技术得出的镁合金薄板取向差角分布,如图12 所示。观察不同冷却处理后试样的取向差分布结果可见,三种状态下的样品均在大角度晶界范围(30°)时呈现出峰值取向差角。

图12

图12

AZ31镁合金薄板取向差角分布

Fig.12

Misorientation angle distribution of AZ31 magnesium alloy sheet (a) initial state; (b) water-cooling treatment; (c) air-cooling treatment

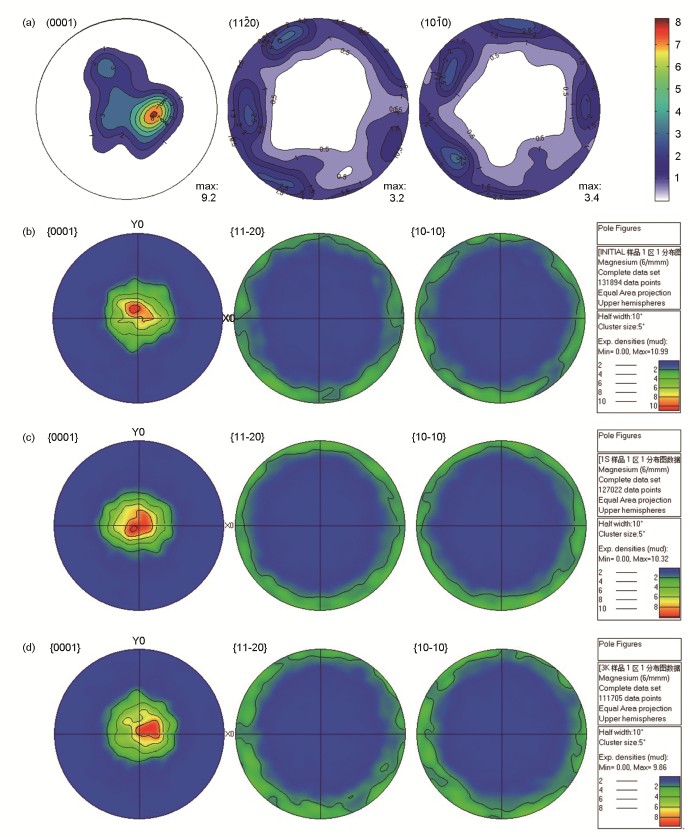

图13 a~d分别给出了VPSC模拟极图结果、试样轧制前以及轧制后经水冷、空冷处理后的极图。观察极图可见,试样的初始状态极密度为10.99,水冷处理后极密度值略有下降,极密度为10.32,空冷处理后极密度值下降较大,降到9.86。其原因是,试样经异步轧制后上下辊转速差产生了“搓轧区”。该区内的剪切应力平行于板材表面,使轧制后的晶粒取向更加随机,基面织构发生弱化使极密度下降。可以看出,不同的冷却方式使镁合金板材的基面织构均变弱,尤其是空冷减弱的程度更为明显。可以看出,空冷处理更有利于弱化基面织构强度,从而增强板材沿厚度方向的变形能力。

图13

图13

不同处理方式AZ31镁合金薄板的极图

Fig.13

Pole figure of different treatment methods for AZ31 magnesium alloy sheet (a) VPSC simulation result; (b) initial state; (c) water-cooling treatment; (d) air-cooling treatment

结合图10 微观组织可以看到,经过不同冷却方式处理后板材内部的微观组织均发生了改变。变化的程度也不相同,说明两种冷却方式对晶体内部的影响是不同的。针对两种不同冷却方式,空冷的冷却速度小于水冷,一方面由于冷却速度较小时晶界迁移量较大,晶粒更容易长大;另一方面两种冷却方式均发生了再结晶晶粒的形核和长大。冷却速度越低晶粒的长大空间越大,形核率越低,即再结晶晶粒的长大速度大于其形核速度,导致水冷较空冷的晶粒更加细化。冷却处理后绿色和蓝色晶粒均增多,因为异步轧制使部分晶粒取向发生了改变,而在其晶粒周围发生再结晶时,刚开始形核的小晶粒其取向没有任何规律,使晶体内部c轴取向偏离板材ND的晶粒逐渐变多,使基面织构更加弱化。

3 结论

(1) 使用基于位错密度演化的多尺度计算方法,可模拟AZ31镁合金的多晶体塑性-动态再结晶,得到弱化的基面织构和细化的再结晶晶粒。

(2) 应变速率的降低尽管使再结晶更加完全,但是也使晶粒尺寸变大,适当提高应变速率可细化晶粒。

(3) 由于存在“搓轧区”,异步轧制在一定程度上可降低基面的各向异性,得到弱化的基面织构。空冷处理后极密度减弱程度更明显,有利于弱化基面织构强度从而提高板材沿厚度方向的变形能力。水冷处理提高了薄板冷却速率,再结晶晶界处能量起伏大,抑制了微观原子迁移和聚集速率,使晶界的移动速度降低从而抑制再结晶生长,再结晶晶粒来不及长大而有利于细化晶粒。

参考文献

View Option

[1]

Chen S F Song H W Zhang S H et al Effect of shear deformation on plasticity, recrystallization mechanism and texture evolution of Mg-3Al-1Zn alloy sheet: Experiment and coupled finite element-VPSC simulation

[J]. J. Alloys. Compd. , 2019 , 805 : 138

[本文引用: 1]

[2]

Lebensohn R A Tomé C A self-consistent anisotropic approach for the simulation of plastic deformation and texture development of polycrystals: application to zirconium alloys

[J]. Acta. Metall. Mater. , 1993 , 41 (9 ): 2611

[本文引用: 1]

[3]

Goetz R L Seetharaman V Modeling dynamic recrystallization using cellular automata

[J]. Scr. Mater. , 2003 , 38 : 405

[本文引用: 1]

[4]

Mecking H Kocks U F Kinetics of flow and strain-hardening

[J]. Acta. Metall. , 1981 , 29 : 1865

[本文引用: 1]

[5]

Cram D G Fang X Y Zurob H S et al The effect of solute on discontinuous dynamic recrystallization

[J]. Acta. Mater. , 2012 , 60 (18 ): 6390

[本文引用: 1]

[6]

Tang T Zhou G W LI Z H et al A polycrystal plasticity based thermo-mechanical-dynamic recrystallization coupled modeling method andits application to light weight alloys

[J]. Int. J. Plast. , 2019 , 116 : 159

[本文引用: 1]

[7]

Zhou G W Li Z H Li D Y et al Misorientation development in continuous dynamic recrystallization of AZ31B alloy sheet and polycrystal plasticity simulation

[J]. Mater. Sci. Eng., A , 2018 , 730 : 438

[本文引用: 1]

[8]

Galiyev A Kaibyshev R Gottstein G Correlation of plastic deformation and dynamic recrystallization in magnesium alloy ZK60

[J]. Acta. Mater. , 2001 , 49 : 1199

[本文引用: 1]

[9]

Shi T Yu K Li W X et al Hot-compression constitutive relation of as-cast AZ31 magnesium alloy

[J]. Trans. Nonferrous. Met. Soc. China. , 2007 , 17 : 336

[本文引用: 1]

[10]

Takuda H Fujimoto H Hatta N Modelling on flow stress of Mg-Al-Zn alloys at elevated temperatures

[J]. J. Mater. Process. Technol. , 1998 , 80 : 513

[本文引用: 1]

[11]

Wang Z T Zhang S H Qi G X et al Constitutive equation for hot deformation of AZ31 magnesium alloy

[J].Chin. J. Nonferrous. Met. , 2008 , 18 (11 ): 1977

[本文引用: 1]

王忠堂 , 张士宏 , 齐广霞 等 AZ31镁合金热变形本构方程

[J]. 中国有色金属学报 , 2008 , 18 (11 ): 1977

[本文引用: 1]

[12]

Molinari A Tóth L A self consistent viscoplastic model by finite element results

[J]. Acta. Metall. Mater. , 1994 , 42 (7 ): 2453

[本文引用: 1]

[13]

Lebensohn R A Tomé C A self-consistent viscoplastic model: prediction of rolling textures of anisotropic polycrystals

[J]. Mater. Sci. Eng., A , 1994 , 175 (1 ): 71

[本文引用: 1]

[14]

Choi S H Kim D H Seong B S Simulation of strain-softening behaviors in an AZ31 Mg alloy showing distinct twin-induced reorientation before a peak stress

[J]. Met. Mater. Int. , 2009 , 15 : 239

[本文引用: 1]

[15]

Lin J B Ren W J Wang X Y Research progress of structural evolution crystal plastic mechanical model of Magnesium alloys

[J]. Material. Rev. , 2016 , 30 (1 ): 102

[本文引用: 1]

林金保 , 任伟杰 , 王心怡 镁合金织构演化晶体塑性力学模型的研究进展

[J]. 材料导报 , 2016 , 30 (1 ): 102

[本文引用: 1]

[16]

Pandey A Kabirian F Hwang J H et al Mechanical responses and deformation mechanisms of an AZ31 Mg alloy sheet under dynamic and simple shear deformations

[J]. Int. J. Plast. , 2015 , 68 : 111

[本文引用: 1]

[17]

Beyerlein I J Tomé C A dislocation-based constitutive law for pure Zr including temperature effects

[J]. Int. J. Plast. , 2008 , 24 (5 ): 867

[本文引用: 1]

[18]

Capolungo L Beyerlein I J Kaschner G C et al On the interaction between slip dislocations and twins in HCP Zr

[J]. Mater. Sci. Eng ,. A, 2009 , 513 : 42

[本文引用: 1]

[19]

Yu H H Xin Y C Liu Q et al Hall-Petch relationship in Mg alloys

[J]. Mater. Sci. Eng ,. A, 2018 , 34 (2 ): 248

[本文引用: 1]

[20]

Ma Q Li B Whittington W R et al Texture evolution during dynamic recrystallization in a magnesium alloy at 450℃

[J]. Acta. Metall. , 2014 , 67 : 102

[本文引用: 1]

[21]

Niu Y X Le Q C Ning F K et al Strain induced dynamic recrystallization nucleation of ZA21 magnesium alloy during compression process at low and medium temperatures

[J]. J. Mater. Res. Technol. , 2020 , 9 (1 ): 340

[本文引用: 1]

[22]

He Y Zhang L W Niu J et al Simulation of dynamic recrystallization process by cellular automata method

[J].

[本文引用: 1]

Mater T. Heat. Treat., 2005, 26(4): 120(何燕, 张立文, 牛静

等 . 元胞自动机方法对动态再结晶过程的模拟

[J]. 材料热处理学报 , 2005 , 26 (4 ): 120

[本文引用: 1]

[23]

Chen X W WANG J Y Yang X Q et al Thermal deformation behavior and dislocation density evolution of Cr8 alloy steel

[J].

[本文引用: 1]

Jilin J. U.: Techno. Ed., 2020, 50: 91(陈学文, 王继业, 杨喜晴

等 . Cr8合金钢热变形行为及位错密度演变规律

[J]. 吉林大学学报: 工学版 , 2020 , 50 : 91

[本文引用: 1]

[24]

Gourdet S Montheillet F A model of continuous dynamic recrystallization

[J]. Acta. Mater. , 2003 , 51 : 2685

[本文引用: 1]

[25]

Chen M Hu X D Zhao H Y et al Recrystallization microstructure prediction of a hot-rolled AZ31 magnesium alloy sheet by using the cellular automata method

[J]. Math. Probl. Eng. , Article ID 1484098 , Volume 2019

[本文引用: 1]

[26]

Ding R Guo Z X Coupled quantitative simulation of microstructural evolution and plastic flow during dynamic recrystallization

[J]. Acta. Mater. , 2001 , 49 (16 ): 3163

[本文引用: 1]

[27]

Lu Y Zhang L W Deng X H et al Cellular automata simulation of dynamic recrystallization of pure copper

[J]. Acta. Metall. Sin. , 2008 , 44 (3 ): 292

[本文引用: 1]

卢瑜 , 张立文 , 邓小虎 等 纯铜动态再结晶过程的元胞自动机模拟

[J]. 金属学报 , 2008 , 44 (3 ): 292

[本文引用: 1]

[28]

Zhou G W Experimental and theoretical research on thermoplastic deformation mechanism and forming limit of AZ 31B magnesium alloy sheet

[D]. Shanghai : Shanghai Jiao Tong University , 2016 (周国伟

AZ 31B镁合金板材温热塑性变形机制与成形极限的实验与理论研究

[D]. 上海 : 上海交通大学 , 2016

[本文引用: 1]

[29]

Zhou G W Jain Mukesh K. Wu P D et al Experiment and crystal plasticity analysis on plastic deformation of AZ31B Mg alloy sheet under intermediate temperatures: How deformation mechanisms evolve

[J]. Int. J. Plast. , 2016 , (79 ): 19

[本文引用: 1]

Effect of shear deformation on plasticity, recrystallization mechanism and texture evolution of Mg-3Al-1Zn alloy sheet: Experiment and coupled finite element-VPSC simulation

1

2019

... 镁合金的比强度和比刚度高、阻尼减震性能和导热性能好、密度低,被誉为最有应用前景的“21世纪绿色工程材料”.材料的变形性能最终取决于材料的微观组织结构.纯镁及其合金具有密排六方晶胞结构,决定其变形过程中所能开动的滑移系有限,使镁合金在室温下的塑性变形能力较弱[1 ] .使用多晶体塑性力学模型,能从微观角度模拟滑移、变形机制和分析变形机制对塑性变形过程的影响,从而得到镁合金再结晶和织构演化机理. ...

A self-consistent anisotropic approach for the simulation of plastic deformation and texture development of polycrystals: application to zirconium alloys

1

1993

... Lebensohn R[2 ] 等首先用VPSC(Visco-Plastic Self-Consistent model)粘塑性自洽模型数值模拟分析了锆合金在不同温度下的力学响应和再结晶织构演变.Goetz和Seetharama[3 ] 首次将CA(Cellular Automata)元胞自动机法用于研究动态再结晶.该方法使再结晶问题简单化,至今仍广泛用于模拟各种金属的动态再结晶过程.在金属的塑性成形过程中,常伴随着位错密度的改变.Kock和Mecking[4 ] 将位错密度理论进一步发展并提出了描述位错密度演化的唯象模型(KM模型).对于具有中、低层错能的金属材料,当其在高温环境下发生塑性变形时内部很容易发生动态再结晶.Cram[5 ] 等提出,只有当金属内部位错密度大于或等于临界值时才发生形核.基于上述研究,Tang[6 ] 等对于动态再结晶过程中位错密度提高导致的加工硬化与软化回复提出位错密度演化的简化硬化公式,为建立多尺度模型提供了一定的参考依据.Zhou[7 ] 等采用基于位错密度演化的硬化公式的粘塑性自洽模型和形核生长过程的动态再结晶模型,通过模拟多晶铜在不同条件下的压缩过程验证了该方法的有效性. ...

Modeling dynamic recrystallization using cellular automata

1

2003

... Lebensohn R[2 ] 等首先用VPSC(Visco-Plastic Self-Consistent model)粘塑性自洽模型数值模拟分析了锆合金在不同温度下的力学响应和再结晶织构演变.Goetz和Seetharama[3 ] 首次将CA(Cellular Automata)元胞自动机法用于研究动态再结晶.该方法使再结晶问题简单化,至今仍广泛用于模拟各种金属的动态再结晶过程.在金属的塑性成形过程中,常伴随着位错密度的改变.Kock和Mecking[4 ] 将位错密度理论进一步发展并提出了描述位错密度演化的唯象模型(KM模型).对于具有中、低层错能的金属材料,当其在高温环境下发生塑性变形时内部很容易发生动态再结晶.Cram[5 ] 等提出,只有当金属内部位错密度大于或等于临界值时才发生形核.基于上述研究,Tang[6 ] 等对于动态再结晶过程中位错密度提高导致的加工硬化与软化回复提出位错密度演化的简化硬化公式,为建立多尺度模型提供了一定的参考依据.Zhou[7 ] 等采用基于位错密度演化的硬化公式的粘塑性自洽模型和形核生长过程的动态再结晶模型,通过模拟多晶铜在不同条件下的压缩过程验证了该方法的有效性. ...

Kinetics of flow and strain-hardening

1

1981

... Lebensohn R[2 ] 等首先用VPSC(Visco-Plastic Self-Consistent model)粘塑性自洽模型数值模拟分析了锆合金在不同温度下的力学响应和再结晶织构演变.Goetz和Seetharama[3 ] 首次将CA(Cellular Automata)元胞自动机法用于研究动态再结晶.该方法使再结晶问题简单化,至今仍广泛用于模拟各种金属的动态再结晶过程.在金属的塑性成形过程中,常伴随着位错密度的改变.Kock和Mecking[4 ] 将位错密度理论进一步发展并提出了描述位错密度演化的唯象模型(KM模型).对于具有中、低层错能的金属材料,当其在高温环境下发生塑性变形时内部很容易发生动态再结晶.Cram[5 ] 等提出,只有当金属内部位错密度大于或等于临界值时才发生形核.基于上述研究,Tang[6 ] 等对于动态再结晶过程中位错密度提高导致的加工硬化与软化回复提出位错密度演化的简化硬化公式,为建立多尺度模型提供了一定的参考依据.Zhou[7 ] 等采用基于位错密度演化的硬化公式的粘塑性自洽模型和形核生长过程的动态再结晶模型,通过模拟多晶铜在不同条件下的压缩过程验证了该方法的有效性. ...

The effect of solute on discontinuous dynamic recrystallization

1

2012

... Lebensohn R[2 ] 等首先用VPSC(Visco-Plastic Self-Consistent model)粘塑性自洽模型数值模拟分析了锆合金在不同温度下的力学响应和再结晶织构演变.Goetz和Seetharama[3 ] 首次将CA(Cellular Automata)元胞自动机法用于研究动态再结晶.该方法使再结晶问题简单化,至今仍广泛用于模拟各种金属的动态再结晶过程.在金属的塑性成形过程中,常伴随着位错密度的改变.Kock和Mecking[4 ] 将位错密度理论进一步发展并提出了描述位错密度演化的唯象模型(KM模型).对于具有中、低层错能的金属材料,当其在高温环境下发生塑性变形时内部很容易发生动态再结晶.Cram[5 ] 等提出,只有当金属内部位错密度大于或等于临界值时才发生形核.基于上述研究,Tang[6 ] 等对于动态再结晶过程中位错密度提高导致的加工硬化与软化回复提出位错密度演化的简化硬化公式,为建立多尺度模型提供了一定的参考依据.Zhou[7 ] 等采用基于位错密度演化的硬化公式的粘塑性自洽模型和形核生长过程的动态再结晶模型,通过模拟多晶铜在不同条件下的压缩过程验证了该方法的有效性. ...

A polycrystal plasticity based thermo-mechanical-dynamic recrystallization coupled modeling method andits application to light weight alloys

1

2019

... Lebensohn R[2 ] 等首先用VPSC(Visco-Plastic Self-Consistent model)粘塑性自洽模型数值模拟分析了锆合金在不同温度下的力学响应和再结晶织构演变.Goetz和Seetharama[3 ] 首次将CA(Cellular Automata)元胞自动机法用于研究动态再结晶.该方法使再结晶问题简单化,至今仍广泛用于模拟各种金属的动态再结晶过程.在金属的塑性成形过程中,常伴随着位错密度的改变.Kock和Mecking[4 ] 将位错密度理论进一步发展并提出了描述位错密度演化的唯象模型(KM模型).对于具有中、低层错能的金属材料,当其在高温环境下发生塑性变形时内部很容易发生动态再结晶.Cram[5 ] 等提出,只有当金属内部位错密度大于或等于临界值时才发生形核.基于上述研究,Tang[6 ] 等对于动态再结晶过程中位错密度提高导致的加工硬化与软化回复提出位错密度演化的简化硬化公式,为建立多尺度模型提供了一定的参考依据.Zhou[7 ] 等采用基于位错密度演化的硬化公式的粘塑性自洽模型和形核生长过程的动态再结晶模型,通过模拟多晶铜在不同条件下的压缩过程验证了该方法的有效性. ...

Misorientation development in continuous dynamic recrystallization of AZ31B alloy sheet and polycrystal plasticity simulation

1

2018

... Lebensohn R[2 ] 等首先用VPSC(Visco-Plastic Self-Consistent model)粘塑性自洽模型数值模拟分析了锆合金在不同温度下的力学响应和再结晶织构演变.Goetz和Seetharama[3 ] 首次将CA(Cellular Automata)元胞自动机法用于研究动态再结晶.该方法使再结晶问题简单化,至今仍广泛用于模拟各种金属的动态再结晶过程.在金属的塑性成形过程中,常伴随着位错密度的改变.Kock和Mecking[4 ] 将位错密度理论进一步发展并提出了描述位错密度演化的唯象模型(KM模型).对于具有中、低层错能的金属材料,当其在高温环境下发生塑性变形时内部很容易发生动态再结晶.Cram[5 ] 等提出,只有当金属内部位错密度大于或等于临界值时才发生形核.基于上述研究,Tang[6 ] 等对于动态再结晶过程中位错密度提高导致的加工硬化与软化回复提出位错密度演化的简化硬化公式,为建立多尺度模型提供了一定的参考依据.Zhou[7 ] 等采用基于位错密度演化的硬化公式的粘塑性自洽模型和形核生长过程的动态再结晶模型,通过模拟多晶铜在不同条件下的压缩过程验证了该方法的有效性. ...

Correlation of plastic deformation and dynamic recrystallization in magnesium alloy ZK60

1

2001

... 变形温度高于250℃时,AZ31镁合金的再结晶形核机制以非连续动态再结晶为主[8 ] ,再结晶形核发生在晶界处.根据晶界弓出机制并以位错密度变化为切入点,建立基于位错密度演化的多尺度模型和耦合宏观有限元、微观多晶体塑性-动态再结晶模型,实现了再结晶晶粒的形核和生长过程的可视化,并采用VPSC模型数值模拟了变形织构的演化过程. ...

Hot-compression constitutive relation of as-cast AZ31 magnesium alloy

1

2007

... 采用有限元法对AZ31镁合金进行轧制模拟[9 ] .选择异步轧制方式,上下轧辊直径分别为60 mm和80 mm,设置温度为280℃,薄板厚度2 mm,压下率为30%,轧辊转速设置为1 rad/s,有限元模拟参数列于表1 ,建立二维有限元模型. ...

Modelling on flow stress of Mg-Al-Zn alloys at elevated temperatures

1

1998

... 有限元计算的本构模型为双曲正弦函数,Takuda[10 ] 使用Arrheniues关系描述热变形行为包含变形激活能Q 和温度T 的双曲正弦本构模型: ...

AZ31镁合金热变形本构方程

1

2008

... 式中A ,α ,n 为与温度无关的常数,R 为摩尔气体常数,参考王忠堂等[11 ] 利用回归方法确定的250℃~350℃温度下AZ31镁合金热变形本构方程,变形激活能Q 为252218kJ/mol,应力指数n 为9.13,A 为5.718×1020 ,α 为0.0081.定义该有限元本构模型为 ...

AZ31镁合金热变形本构方程

1

2008

... 式中A ,α ,n 为与温度无关的常数,R 为摩尔气体常数,参考王忠堂等[11 ] 利用回归方法确定的250℃~350℃温度下AZ31镁合金热变形本构方程,变形激活能Q 为252218kJ/mol,应力指数n 为9.13,A 为5.718×1020 ,α 为0.0081.定义该有限元本构模型为 ...

A self consistent viscoplastic model by finite element results

1

1994

... 基于Molinari A[12 ] 等提出的粘塑性自洽模型并考虑多晶体内部晶粒间相互作用,假设晶粒为椭球体夹杂物[13 ] (HEM),采用应变率相关的连续本构模型 ...

A self-consistent viscoplastic model: prediction of rolling textures of anisotropic polycrystals

1

1994

... 基于Molinari A[12 ] 等提出的粘塑性自洽模型并考虑多晶体内部晶粒间相互作用,假设晶粒为椭球体夹杂物[13 ] (HEM),采用应变率相关的连续本构模型 ...

Simulation of strain-softening behaviors in an AZ31 Mg alloy showing distinct twin-induced reorientation before a peak stress

1

2009

... 式中εij 与σkl 分别为应变速率张量和应力张量,s 代表每个滑移和孪生机制,m i j s γs 为剪切率,γ 0 为归一化因子,n 为速率敏感系数,Mijkl 为粘塑性约定张量,τs 为系统s 激活的阈值剪切应力.每个滑移或孪晶系统的临界应力τs 由Voce硬化定律[14 ] ...

镁合金织构演化晶体塑性力学模型的研究进展

1

2016

... 描述.式中τ 0 s τ 0 s + τ 1 s θ 0 s θ 1 s [15 ] 为 ...

镁合金织构演化晶体塑性力学模型的研究进展

1

2016

... 描述.式中τ 0 s τ 0 s + τ 1 s θ 0 s θ 1 s [15 ] 为 ...

Mechanical responses and deformation mechanisms of an AZ31 Mg alloy sheet under dynamic and simple shear deformations

1

2015

... 只有同时考虑滑移和孪晶机制VPSC模型才能定量预测镁合金的力学行为和织构演变,因此使用PTR[16 ] (Predominant twinning reorientation)主导孪晶旋转方案解释孪晶的晶体学取向.依据PTR方案计算每个应变增量步骤中每个晶粒中累积的孪晶分数Vacc,mode 并与阈值 ...

A dislocation-based constitutive law for pure Zr including temperature effects

1

2008

... 该硬化模型[17 ] 包括初始滑移剪切应力,林位错硬化(Forest dislocation),亚结构硬化(Substructure)和晶粒尺寸硬化效应.具体公式为 ...

On the interaction between slip dislocations and twins in HCP Zr

1

513

... 式中χ 为描述位错交互作用系数(0.1<χ <1),参考Capolungo L[18 ] 等的研究结果取其为0.9;bα 为位错伯格矢量;μ 为剪切模量. ...

Hall-Petch relationship in Mg alloys

1

2018

... τ d e b α τ H P s [19 ] 效应: ...

Texture evolution during dynamic recrystallization in a magnesium alloy at 450℃

1

2014

... 对于上述表述,参考Ma[20 ] 等研究采用相同处理方法,忽略τ d e b α τ H P s

Strain induced dynamic recrystallization nucleation of ZA21 magnesium alloy during compression process at low and medium temperatures

1

2020

... 作为一种离散时间与空间的数学算法,元胞自动机在计算过程中将所模拟区域划分为四边形元胞空间,能将复杂的再结晶问题简化.Niu Y X[21 ] 等将元胞自动机法用于研究动态再结晶,计算分析了微观组织.何燕[22 ] 等引入位错密度增长模型、形核模型、晶粒长大模型,构建CA模型,实现了对动态再结晶的研究. ...

. 元胞自动机方法对动态再结晶过程的模拟

1

2005

... 作为一种离散时间与空间的数学算法,元胞自动机在计算过程中将所模拟区域划分为四边形元胞空间,能将复杂的再结晶问题简化.Niu Y X[21 ] 等将元胞自动机法用于研究动态再结晶,计算分析了微观组织.何燕[22 ] 等引入位错密度增长模型、形核模型、晶粒长大模型,构建CA模型,实现了对动态再结晶的研究. ...

. 元胞自动机方法对动态再结晶过程的模拟

1

2005

... 作为一种离散时间与空间的数学算法,元胞自动机在计算过程中将所模拟区域划分为四边形元胞空间,能将复杂的再结晶问题简化.Niu Y X[21 ] 等将元胞自动机法用于研究动态再结晶,计算分析了微观组织.何燕[22 ] 等引入位错密度增长模型、形核模型、晶粒长大模型,构建CA模型,实现了对动态再结晶的研究. ...

. Cr8合金钢热变形行为及位错密度演变规律

1

2020

... 位错是塑性变形的主要机制.变形阶段位错密度的变化导致材料的硬化和软化[23 ] ,最终反映流变应力的变化. ...

. Cr8合金钢热变形行为及位错密度演变规律

1

2020

... 位错是塑性变形的主要机制.变形阶段位错密度的变化导致材料的硬化和软化[23 ] ,最终反映流变应力的变化. ...

A model of continuous dynamic recrystallization

1

2003

... 在再结晶晶粒长大过程中晶界迁移造成位错消散,GOURDET[24 ] 等使用修正Laasraoui-Jonas(L-J)位错密度模型 ...

Volume 2019

1

1484098

... 式中ρ 为位错密度,h 为硬化参数,r 为回复参数,dV 为发生位错晶界迁移扫过的体积,r0 为回复参数的校准值,m1 为常数,Qb 为晶界自扩散激活能,R 为气体常数,T 为绝对温度.材料的物性参数[25 ] 列于表3 . ...

Coupled quantitative simulation of microstructural evolution and plastic flow during dynamic recrystallization

1

2001

... Ding和Guo[26 ] 研究发现,在动态再结晶过程中晶体内部的形核速率与应变速率有关,温度对形核率也有较大的影响. ...

B镁合金板材温热塑性变形机制与成形极限的实验与理论研究

1

2016

... 由于位错密度对塑性变形材料的微观组织性能的影响较大[28 ] ,提出的简易位错密度模型[29 ] 对提高材料组织性能尤为重要.将该数学模型引入粘塑性自洽模型改进硬化产生的剪切应力,将粘塑性自洽模型与再结晶模型进行耦合,改进的多尺度模型计算流程图如图7 所示. ...

Experiment and crystal plasticity analysis on plastic deformation of AZ31B Mg alloy sheet under intermediate temperatures: How deformation mechanisms evolve

1

2016

... 由于位错密度对塑性变形材料的微观组织性能的影响较大[28 ] ,提出的简易位错密度模型[29 ] 对提高材料组织性能尤为重要.将该数学模型引入粘塑性自洽模型改进硬化产生的剪切应力,将粘塑性自洽模型与再结晶模型进行耦合,改进的多尺度模型计算流程图如图7 所示. ...