超(超)临界锅炉机组的频繁调峰乃至深度调峰,使水冷壁换热管大面积横向开裂加剧。这个问题不仅使检修机组时需要大面积换管,而且容易发生泄漏而导致非计划停机,已经成为影响超超临界机组长期安全运行的极大隐患[1,2]。研究表明,出现横向裂纹的原因是:交变热应力和高温腐蚀介质使水冷壁管向火侧产生热腐蚀疲劳开裂[3, 4]。针对此类问题,火电机组的主要措施是逢停必检。一旦发现裂纹,立即更换;进行燃烧优化调整、常规锅炉管喷涂等治理措施,效果不明显。以优化调整水冷壁管开裂区域的运行工况为基础,通过温度场监测、应力测量及相关防护试验得到治理水冷壁管横向开裂的工艺,是降低检修成本、提高机组运行效率和可靠性的关键。温度变化是引起15CrMo水冷壁管横向开裂的重要原因,通过常规热障涂层隔热策略可减弱由表面温度变化引起的应力幅值,进而防止或延缓裂纹的产生及扩展。尽管表面温度相对更低,但是由于超(超)临界锅炉水冷壁内外管壁的温度梯度远高于飞机发动机和重型燃气轮机,采用超音速火焰喷(HVOF)和大气等离子喷涂(APS)在现场制备的常规结构MCrAlY/YSZ热障涂层,在较短服役周期内即发生剥落而失效。对现场失效涂层取样观察发现,涂层剥落主要发生在MCrAlY粘接层与YSZ陶瓷层界面,只有少量剥落发生在陶瓷层底部。这与应用于燃气轮机领域的热喷涂制备MCrAlY/YSZ热障涂层的失效模式,基本相同 [5, 6]。

针对上述问题,考虑到影响热障涂层剥落失效的关键力学性能是陶瓷层与金属粘接层结合强度和陶瓷层的韧性,本文用等离子喷涂制备MCrAlY-YSZ梯度复合结构粘接层,通过粘接层与陶瓷层界面的成分过渡提高陶瓷层的结合强度;在常规层状结构陶瓷层中引入半熔化团聚烧结YSZ粉末,通过未熔化团聚烧结粉末对层状结构的钉扎作用使层间裂纹止裂,以提高陶瓷层的断裂韧性。鉴于超(超)临界锅炉水冷壁的服役温度远低于燃气轮器叶片但温度梯度更大的特点,通过加热-水淬实验考察涂层在极端快冷情况下的抗剥落能力。

1 实验方法

如图1所示的热障涂层新结构的制备:先用超音速火焰喷涂(HVOF)在15CrMo耐热不锈钢表面制备厚度约为100 μm的高致密度NiCoCrAlTaY粘接层,然后以8YSZ与NiCoCrAlTaY混合粉末为原料用大气等离子喷涂(APS)制备厚度约为100 μm的层状结构复合过渡层,最后以熔炼破碎8%YSZ和大粒径纳米团聚结构8%YSZ的混合粉末为原料用APS制备厚度约为250 μm的陶瓷层。因为团聚粉末纳米颗粒之间导热性较差,可制备出层状结构与残余团聚粉末结合的复合组织。

图1

图1

MCrAlY/8YSZ热障涂层复合结构简图

Fig.1

Schematic diagram showing the design of the hybrid-structured MCrAlY/8YSZ TBCs

1.1 涂层的制备

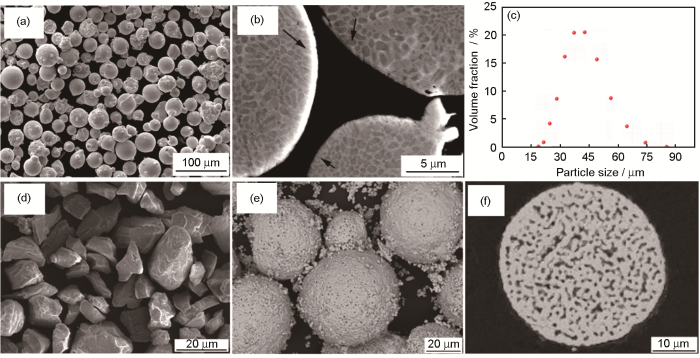

粘结层材料为用气雾化制备的商用NiCoCrAlTaY(Amdry 997)镍基高温合金粉末,其成分(质量分数/%)为Ni-23Co-20Cr-8.5Al-5.0Ta-0.6Y 。图2a、b、c分别给出了Amdry 997粉末颗粒的形貌、断面组织和粒度分布。可以看出,喷涂粉末为球形,表面较为光滑。由NiCoCrAlTaY单个颗粒的断面背散射电子照片可见,粉末为实心颗粒,内部存在明暗两种衬度,暗色部分为β-NiAl相,亮色部分为镍基固溶体相[7]。粉末的粒径为15~70 μm,平均粒径为33 μm。选用8%氧化钇稳定的氧化锆(YSZ)粉末为陶瓷隔热层材料。为了在涂层中产生有增韧效果的双结构陶瓷层,以用熔炼破碎方法制备的8% YSZ粉末和团聚烧结方法制备的8% YSZ粉末为原料,以重量比为8∶2的混合粉末作为喷涂粉末。如图2d所示,选用粒径较小(10~30 μm)的高致密度熔炼破碎YSZ粉末使其完全熔化制备出典型的层状结构。为了在层状结构中引入具有钉扎作用且可释放应变能的多孔组织,选用如图2e所示的粒径较大的团聚烧结8YSZ粉末,粉末的粒径约为45~75 μm,如图2f所示,烧结后粉末中依然有较高含量的孔隙。

图2

图2

等离子喷涂用NiCoCrAlTaY粉末 (a、b、c)与YSZ陶瓷粉末(d、e、f)的形貌、断面与粒度分布;(a) NiCoCrAlTaY粉末形貌; (b) NiCoCrAlTaY粉末断面 (c) NiCoCrAlTaY粉末粒度分布;(d) 熔炼破碎YSZ粉末形貌;(e) 团聚烧结YSZ粉末形貌;(f) 团聚烧结YSZ粉末断面.

Fig.2

Morphologies, cross-sections and size distribution of the NiCoCrAlTaY powder and YSZ powders for atmosphere plasma spray. (a), (b) and (c) are morphology, cross section and size distribution of the NiCoCrAlTaY powder, respectively. (d) the morphology of the fused and crushed YSZ powder; (e) and (f) are morphology and cross section of the agglomerated and sintered YSZ powder, respectively

使用JP-8000煤油HVOF喷涂系统,在如表1所示的优化喷涂参数条件下在喷砂后的15CrMo耐热不锈钢表面制备厚度约为100 μm的NiCoCrAlTaY粘接层。采用如表2所示的参数通过APS制备NiCoCrAlTaY/8YSZ复合过渡层。为了制备类似贝壳内脆性材料与韧性材料的层状间隔结构,选用图2a~c所示粒径较小的NiCoCrAlY粉末与如图2d所示的熔炼破碎8YSZ粉末作为制备复合结构过渡层的原料。喷涂前将上述两种粉末按照6:4的体积比使用滚动式球磨机充分混合2 h,作为喷涂粉末。选用如图2d所示的熔炼破碎8YSZ粉末和如图2e、f所示的团聚烧结8YSZ粉末作为制备复合结构8YSZ陶瓷隔热层原料,喷涂前将两种粉末按8:2的比例机械混合后作为喷涂粉末。采用APS喷涂技术、使用混合YSZ粉末根据如表2所示的喷涂参数制备复合结构陶瓷隔热层。为了与常规结构热障涂层比较,按如表1所示的HVOF参数和文献[7]所示的APS优化参数分别制备具有致密NiCoCrAlTaY过渡层和层状结构8YSZ的热障涂层。

表1 NiCoCrAlTaY粘接层的HVOF喷涂参数

Table 1

| Oxygen flow rate (slpm) | Kerosene flow rate /h-1 | Stand-off distance/mm | Powder feed rate /g·min-1 | Gun traverse speed /mm·s-1 |

|---|---|---|---|---|

| 1850 | 22.7 | 370 | 75 | 1000 |

表2 复合结构粘接层与陶瓷隔热层的等离子喷涂参数

Table 2

| Parameters | NiCoCrAlTaY/8YSZ bond coat | 8YSZ coating |

|---|---|---|

| Power/kW | 30 | 39 |

| Pressure of primary gas/Ar/MPa | 0.8 | 0.8 |

| Flow of primary gas/h-1 | 55 | 55 |

| Pressure of secondary gas/H2/MPa | 0.4 | 0.4 |

| Flow of secondary gas/SLM | 7.0 | 7.0 |

| Pressure of feeding gas/N2/MPa | 0.2 | 0.2 |

| Flow of feeding gas/SLM | 7 | 4 |

| Rotation speed of powder feeder/r·min-1 | 6 | 3 |

| Standoff distance/mm | 100 | 85 |

1.2 涂层组织与性能的表征

用扫描电子显微镜(SEM,TESCAN)表征了涂层的显微组织。依照ASTM C633 标准测试复合结构热障涂层与常规结构热障涂层的结合强度。为了防止液态环氧树脂胶在固化过程中渗入多孔的YSZ陶瓷层从而对测试结果造成影响,选用FM1000薄膜胶粘接涂层表面与对偶件。分别选用两种涂层的5个试样进行测试,以平均值作为涂层结合强度的衡量值。用努氏硬度压痕法(500 g, 30 s)在抛光涂层断面测试涂层的弹性模量,每个样品测试10个数据点,以平均值作为弹性模量和断裂韧性的衡量值。该方法测试的涂层弹性模量E基于压痕的弹性恢复实现。满载荷时压头接触面对角线尺寸由压头的几何形状所决定,即其长对角线与短对角线长度比值为7.11。卸载时压痕短对角线长度由于弹性恢复会变小,而长对角线基本不受影响而保持不变。弹性恢复的程度与硬度与弹性模量间的比值Hv/E成正比例关系[7],通过上述关系即可获得涂层的弹性模量。采用维氏压痕法(5 kg,30 s)在抛光涂层断面测试YSZ陶瓷层的断裂韧性,每个样品测试5个数据点,以平均值作为弹性模量和断裂韧性的衡量值,测试中采用维氏硬度压头压裂涂层断面,通过测试压痕四角的裂纹长度即可估算涂层的弹性模量。其他条件不变的情况下,裂纹长度越长表示涂层抗开裂能力越差,涂层的断裂韧性越低[8]。

用激光脉冲法测量两种结构YSZ涂层的热导率。先利用热导率测试仪(LFA-247, Netzsch)测量测试无基体YSZ层(直径12 mm、厚度1.2 mm、双面石墨喷雾涂覆)的热扩散系数,用阿基米德方法测试样品的密度,通过和LFA-247测试的标准YSZ材料进行对比测试比热。将上述三个参量相乘即可得到热导率数值,测试温度范围为室温到1100℃,温度间隔为200℃。

在厚度为5 mm、直径为25.4 mm的15CrMo耐热不锈钢表面分别制备常规结构和复合结构热障涂层后,通过加热、水冷的方式考核其在极端热冲击条件下的抗剥落能力。考虑到超(超)临界锅炉水冷壁的表面最高温度约为750℃,每个循环周次将样品放入温度设定为750℃的马弗炉中加热30 min后立即放入常温水中冷却,并观察涂层的开裂及剥落情况。以样品表面陶瓷层剥落面积达到总面积的20%作为失效判据,以失效时的临界周次评价涂层的抗剥落能力。

2 实验结果

2.1 喷涂态复合结构MCrAlY/8YSZ热障涂层的显微结构

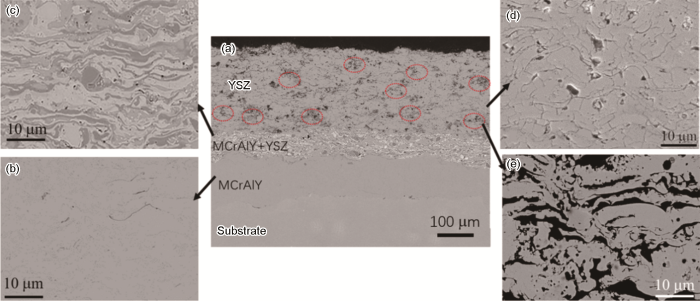

用HVOF和APS制备的复合结构热障涂层的断面结构,如图3所示。由图3a可见,复合结构热障涂层由三层构成,底层为厚度为110~140 μm的高致密度NiCoCrAlTaY层,中间层为厚度为90~115 μm的复合结构涂层,顶层是厚度为250~280 μm的8YSZ 陶瓷层。陶瓷顶层呈现出两种典型的特征,相对致密的组织中有如图3a中的红色虚线框所示的多孔区域,是涂层中未熔化的团聚粉末形成的。统计结果表明,多孔区域的面积约占整个YSZ陶瓷截面的11.6%,低于混合粉末中团聚粉末的比例。多孔区域,是在等离子喷涂过程中团聚YSZ粉末的表层发生熔化所致。如图3b所示,HVOF喷涂NiCoCrAlTaY涂层的组织致密,没有明显的孔隙,只在涂层内极少部分颗粒界面处发现如图3b中的条带状氧化物。

图3

图3

复合结构MCrAlY/8YSZ热障涂层的断面显微结构

Fig.3

Cross sectional microstructure of the hybrid-structured MCrAlY/8YSZ TBCs (a) full-size view of the hybrid coating; (b), and (c) are close views of HVOF NiCoCrAlTaY bond coat and APS hybrid structure NiCoCrAlTaY buffer layer, respectively. (d) and (e) are close views of layered structured YSZ coating area and porous YSZ coating area, respectively

如图3c所示,APS制备的NiCoCrAlTaY/8YSZ复合过渡层致密度高,未见明显的孔隙。NiCoCrAlTaY与8YSZ均呈典型的层状分布,两者的界面结合紧密,未见明显的裂纹,陶瓷扁平粒子内的纵向裂纹也显著减少。这与常规APS喷涂单一8YSZ涂层中扁平粒子之间出现层间裂纹显著不同。其原因是,在沉积过程中,不同材质的陶瓷和金属混合粉末颗粒碰撞的时间间隔极短,金属粒子沉积后温度极高时陶瓷熔滴即与其碰撞、铺展和凝固。极高的温度使下方的金属扁平粒子屈服强度极低,陶瓷粒子在凝固冷却过程中产生的残余应力可通过下部金属粒子表面的塑性变形得以释放,因此陶瓷粒子不须自身开裂释放应力[9]。碰撞前金属扁平粒子表面较高的温度也有助于形成无裂纹金属/陶瓷界面。如图3d所示,陶瓷层的大部分表现为典型的层状结构,相邻扁平粒子之间出现平行于涂层水平方向的层间裂纹,单个扁平粒子内部有大量的纵向裂纹,涂层内同时存在一定量的球状孔隙。多孔区域的高倍组织,如图3e所示。对比图1f中粉末的原始组织可以发现,粉末内部也熔化了,但是大部分孔隙得以保留。

2.2 喷涂态复合结构MCrAlY/8YSZ热障涂层的力学性能和热导率

热障涂层的结合强度是表征涂层抗剥落能力的重要指标。YSZ陶瓷层的弹性模量显著影响涂层的应变容限,其断裂韧性决定了涂层抗开裂能力的优劣,因此测试了上述三种涂层关键力学性能。先依照ASTM C633标准对比了常规结构热障涂层与复合结构热障涂层的结合强度,测试结果如图4所示。复合结构设计可使热障涂层的结合强度平均值由25.8 MPa 提高到38.6 MPa,提升幅度达49%。对拉伸失效后的样品表面的观察发现,断裂主要发生在陶瓷层与过渡层的界面,约40%的断裂发生在陶瓷层内部。发生在陶瓷层内部的比例,比常规热障涂层的更高。其原因是,过渡层中30%的YSZ使YSZ陶瓷层中的YSZ粒子与同质的YSZ接触的比例显著提高。

图4

图4

复合结构MCrAlY/8YSZ热障涂层与常规层状结构热障涂层结合强度的对比

Fig.4

A comparison of the adhesion strength between conventional structured TBCs and hybrid-structured MCrAlY/8YSZ TBCs

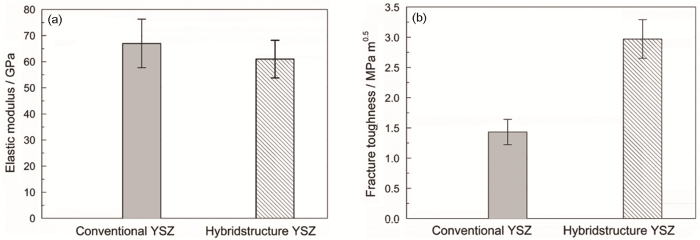

涂层的努氏硬度对涂层内的缺陷极为敏感,因此用努氏硬度压痕法测试了YSZ陶瓷层的弹性模量,并使用维氏硬度压头诱导裂纹的方法测试了YSZ陶瓷层的断裂韧性,结果在图5中给出。如图5a所示,与常规层状结构陶瓷层相比,复合结构YSZ陶瓷层的弹性模量略有降低。研究表明[8, 10],影响APS陶瓷层弹性模量的因素,除了材料本征特性,还有扁平粒子间的结合程度。结合质量越高,涂层的弹性模量越高。本文复合结构8YSZ陶瓷层中如图3a所示的熔化程度较差的团聚粉末,使弹性模量发生降低的趋势,但是较低的含量并没有产生明显的影响。同时,使用努氏硬度压头测量弹性模量时,尽管选取500 g较高的载荷,压痕的短对角线长度仅为数十微米量级,大约是10层偏平粒子厚度,只反映了局部孔隙与层间结合质量对弹性模量的影响,在一定程度上也影响测试结果。断裂韧性测试结果表明,常规层状结构YSZ陶瓷层的断裂韧性为1.43±0.27 MPa m0.5,与文献报道的数值相当。复合结构设计可使8YSZ陶瓷层的断裂韧性提高1倍以上,达到2.97±0.34 MPa m0.5,实现了涂层设计效果。压痕形貌的分析结果表明,在单一层状结构YSZ涂层中,压痕诱发的裂纹沿层间界面优先扩展,最终在平行于粒子间界面方向形成较长的裂纹。而在复合结构涂层中,裂纹遇到具有疏松团状结构的未完全熔化的团聚YSZ粉末区域时将停留在多孔组织内,有“钉扎”裂纹的作用,从而对涂层有增韧效果[11]。

图5

图5

复合结构/8YSZ陶瓷层与常规层状结构8YSZ陶瓷层弹性模量和断裂韧性的对比

Fig.5

A comparison of the elastic modulus (a) and fracture toughness (b) between conventional structured TBCs and hybrid-structured MCrAlY/8YSZ TBCs

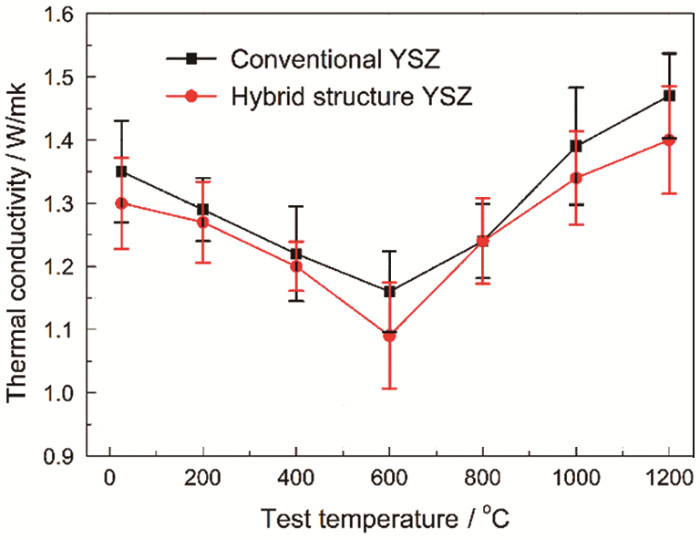

图6

图6

复合结构8YSZ涂层与常规层状结构8YSZ涂层热导率的对比

Fig.6

A comparison of the thermal conductivity between conventional structured 8YSZ coating and the hybrid-structured 8YSZ coating

2.3 复合结构MCrAlY/8YSZ热障涂层的抗剥落能力

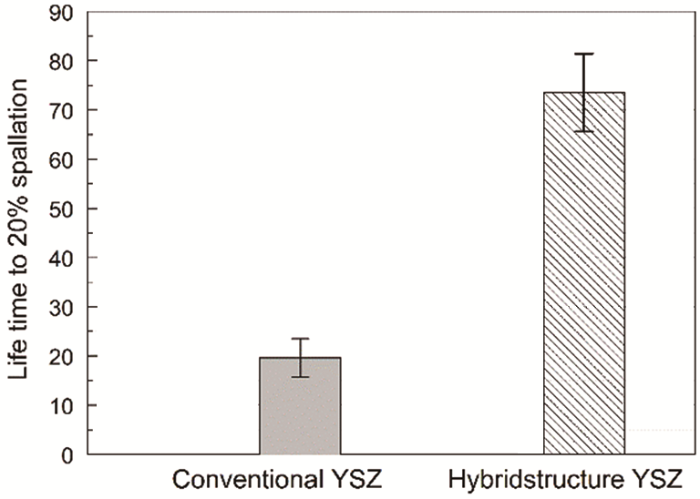

采用750℃马弗炉加热、水淬冷却的循环热冲击试验测试了涂层的抗剥落能力。当涂层剥落面积达到整个表面积约20%时即认为涂层失效,测试结果如图7所示。可以发现,与常规结构热障涂层相比,复合结构设计可使热障涂层的平均寿命从19.7次提高到72.1,幅度约为2.6倍,表明抗剥落能力显著提升。实验结果表明,涂层首次出现肉眼可见裂纹的次数,也从7.4次增大到48.3次,达到5.5倍。

图7

图7

常规热障涂层与复合结构热障涂层的水淬热冲击寿命的对比

Fig.7

A comparison of the lifetime to spallation cooling between conventional structured 8YSZ coating and the hybrid-structured 8YSZ coating upon water quenching from 750℃

图8

图8

常规热障涂层和复合结构热障涂层热循环失效后样品表面形貌的对比

Fig.8

A comparison of the surface morphology of the failed conventional structured 8YSZ coating (a) and the hybrid-structured 8YSZ coating (b) upon water quenching from 750℃

3 结 论

(1) 层状复合结构的NiCoCrAlTaY/8YSZ过渡层和双结构8YSZ陶瓷隔热层可使热障涂层的结合强度由25.7±4.4 MPa提高到38.6±3.7 MPa。层状/纳米团聚复合结构可使8YSZ陶瓷隔热层的平均断裂韧性从1.42 MPa·m0.5提高到2.97 MPa·m0.5,陶瓷层弹性模量没有显著的变化。

(2) 复合结构对YSZ层的热导率没有明显的影响。复合结构使涂层的抗剥落能力大幅度提高,在750 ℃水淬热冲击条件下复合结构使热障涂层出现20%面积剥落的冲击周次由19.7次提高到72.1次。

参考文献

The application of boiler explosion-proof tube measure in the installation process of power station boiler

[J].

锅炉防爆管措施在电站锅炉安装过程中应用

[J].

Study on construction technology of explosion-proof tube for ultra-supercritical Boiler in thermal power Plant

[J].

火力发电厂超超临界锅炉防爆管施工工艺研究

[J].

Discussion on technical Management of SA-213TP310HCBN(HR3C) Pipe Blasting in thermal power plant

[J].

火电厂高温再热器SA-213TP310HCBN(HR3C)管材爆管技术管理探讨

[J].

Causes of cracking of welded joint of T91 steel steam sampling tube for ultra supercritical boiler unit

[J].

超超临界机组锅炉用T91钢蒸汽采样管焊接接头开裂的原因

[J].

A review on failure mechanism of thermal barrier coatings and strategies to extend their lifetime

[J].

Yang G. J. Li C. J. Propagation feature of cracks in plasma-sprayed YSZ coatings under gradient thermal cycling

[J].41, Part A: 3481

A simple method for determining elastic-modulus-to-hardness ratios using Knoop indentation measurements

[J].

Control of thermal barrier coating structure and its influence on thermal shock life

[D].

热障涂层组织结构的控制及其对热震寿命的影响

[D].

Improved mechanical performance of graphene oxide based artificial nacre composites by regulating the micro-laminated structure and interface bonding

[J].

Research progress of long life thermal barrier coating technology

[J].

Thermal fatigue behavior of thermal barrier coatings with the MCrAlY bond coats by cold spraying and low-pressure plasma spraying

[J].

Wei Z Y, Chen L,

. Prolong the durability of La2Zr2O7/YSZ TBCs by decreasing the cracking driving force in ceramic coatings

[J].

Research progress on preparation technology of thermal barrier coating and ceramic coating materials

[J].