TC2钛合金在常温下是一种具有六方晶体结构的近

确定材料在变形过程中的流变应力与应变、温度及应变速率的关系,丰富了α+β型钛合金动态力学响应的研究,构建本构模型是材料加工、仿真模拟的基础。常温下材料的本构模型主要有Johnson-Cook[14]型和Zerilli-Armstrong[15]型,其中Johnson-Cook的形式简单、计算效率高而广泛应用于商用有限元软件。而适用于α+β型钛合金的Zerilli-Armstrong密排六方修改型较为复杂,公式推导过程采用的数学近似处理限制了通用性,热激活面积的定义忽视了应变率的影响[16]。为了解并描述常温下TC2钛合金在高应变率下的变形行为,本文研究TC2钛合金高应变率下流动应力特征及本构关系,在103-104 s-1应变率范围内使用SHPB装置进行TC2钛合金动态压缩实验,测量动态应力应变曲线并观察微观组织演变分析动态流变行为特征,同时引入绝热温升软化项改进Johnson-Cook模型以构建较为准确的本构关系。

1 实验方法

表1 TC2钛合金的化学成分

Table 1

| Al | Mn | Fe | C | N | Ti |

|---|---|---|---|---|---|

| 3.89 | 1.4 | 0.08 | 0.10 | 0.005 | Bal. |

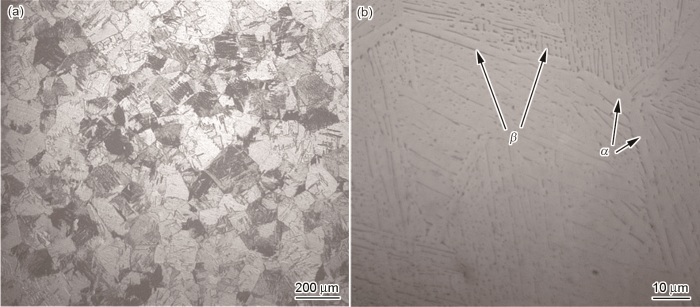

图1

图1

TC2钛合金的原始显微组织

Fig.1

Original microstructure of TC2 titanium alloy (a:50×, b:1000×)

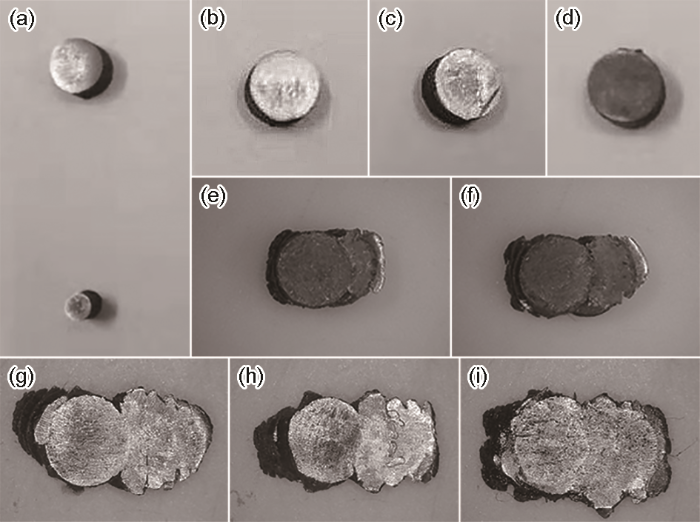

依据GB/T 228.1-2010,在UTM-5504X系列电子万能试验机上进行TC2钛合金的常温准静态拉伸试验,应变率范围为0.001 s-1~1 s-1。高应变率动态压缩试验在SHPB装置上进行,使用直径为2 mm和4 mm、厚度为2 mm两种圆形试样,用慢走丝线切割和精密磨床加工。为了增大单位面积的冲击动能,应变率超过3500 s-1时使用直径为2 mm、厚度为2 mm的试样。经过初步校准,实验中动态应变率控制在1100、1900、2500、3500、4200、4800、5400、6000 s-1附近,对每种应变率至少进行3次实验,使应力应变数据重复一次以保证结果的准确性。实验前后的试样,如图2所示。沿变形后试样的最大纵截面截取样品,将其镶嵌并抛光后用HF:HNO3:H2O=1:3:10腐蚀剂腐蚀10 s,以观察和分析显微组织。

图2

图2

不同应变率下试样变形前后的图片

Fig.2

Photos of the specimens (a) original; (b) 1100 s-1; (c) 1900 s-1; (d) 2500 s-1; (e) 3500 s-1; (f) 4200 s-1; (g) 4800 s-1; (h) 5400 s-1; (i) 6000 s-1

2 实验结果

2.1 真应力-应变曲线

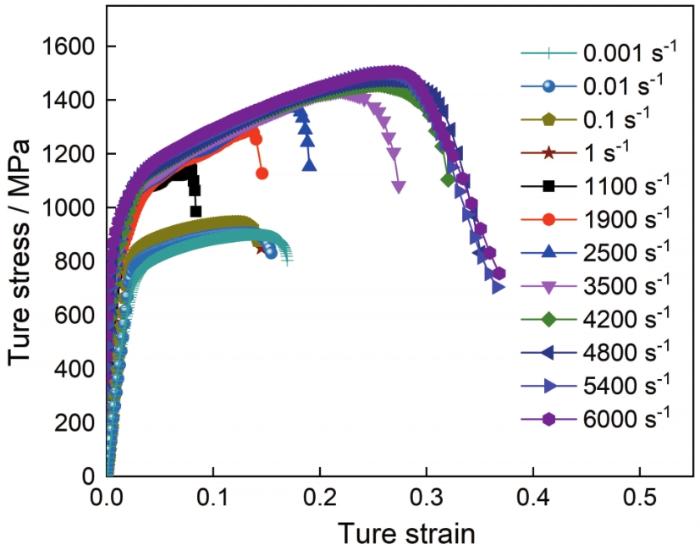

处理SHPB装置采集的入射波、反射波和透射波应变脉冲信号后得到相应应变率下的动态应力-应变曲线。TC2钛合金在室温低应变率准静态和高应变率动态的真实应力-应变曲线,如图3所示。可以看出,TC2钛合金在高应变速率下的流变应力显著高于准静态流变应力。对比稳态流变阶段的斜率可见,TC2钛合金在高应变率下动态应变硬化作用明显高于准静态变形。同时,随着应变率的提高动态应力-应变曲线显示,TC2钛合金在变形的最后阶段出现了应变软化现象。

图3

图3

TC2钛合金准静态和高应变率下的应力-应变 曲线

Fig.3

Stress-strain curve of TC2 alloy under the quasi static and high strain rates

表2 TC2钛合金在高应变率下的性能参数

Table 2

Strain rate /s-1 | Yield strength, | Ultimate strength, | Maximum strain, |

|---|---|---|---|

| 0.001 | 703.6 | 899.2 | 0.170 |

| 0.01 | 762.9 | 906.4 | 0.154 |

| 0.1 | 790.4 | 944.7 | 0.142 |

| 1 | 803.2 | 913.7 | 0.128 |

| 1100 | 658.3 | 1148.3 | 0.079 |

| 1900 | 693.8 | 1285.9 | 0.137 |

| 2500 | 759.8 | 1378.1 | 0.182 |

| 3500 | 809.1 | 1434.9 | 0.242 |

| 4200 | 880.3 | 1457.1 | 0.289 |

| 4800 | 903.5 | 1473.6 | 0.309 |

| 5400 | 925.5 | 1500.1 | 0.309 |

| 6000 | 942.3 | 1504.7 | 0.312 |

2.2 显微组织

图4给出了不同条件下动态压缩试样的显微组织,除去应变率为5400 s-1、6000 s-1明显断裂为两半的试样。TC2钛合金在动态应力作用下大部分显微组织的变化不明显,尤其是应变率低于2500 s-1时。应变率为2500 s-1的试样显微组织中有一条断续的黑色线,就是绝热剪切线。在应变率为3500 s-1时观察到一条区别于两侧显微组织的光亮带,即绝热剪切带。应变率高于4200 s-1后试样中光亮带的一端均出现明显的裂纹,向边界延伸直至断裂。

图4

图4

高应变率下TC2钛合金的微观组织

Fig.4

Microstructures of TC2 alloy under high strain rate conditions (a) 1100 s-1; (b) 2500 s-1; (c) 3500 s-1; (d) 4200 s-1; (e) 4800 s-1

3 分析讨论

3.1 TC2钛合金的应变率敏感性

图5

图5

不同应变下流动应力差值及其相对增加率

Fig.5

Flow stress difference and relative increase rate at different strain rates

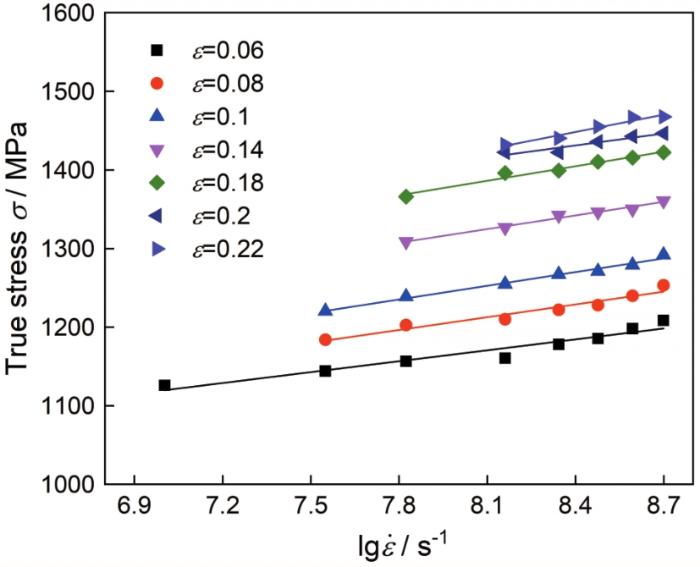

图6

图6

TC2钛合金的对数应变率敏感系数拟合

Fig.6

Data fitting of logarithmic strain rate sensitive parameters for TC2 titanium alloy

表3 TC2钛合金在定应变下的对数应变率敏感系数

Table 3

| Strain | Strain rate sensitivity |

|---|---|

| 0.06 | 46.3 |

| 0.08 | 54.2 |

| 0.10 | 58.1 |

| 0.14 | 57.8 |

| 0.18 | 61.7 |

| 0.20 | 50.7 |

| 0.22 | 63.5 |

3.2 高应变率下的绝热温升软化作用

高应变率下TC2钛合金的动态应力应变曲线,是材料应变硬化效应与热软化效果作用的结果。应变硬化效应源自应变导致的位错塞积增加了材料流变抗力,热软化效果则是材料塑性变形过程中产生的热量积累使材料的流变抗力下降。在高应变速率下,瞬时塑性变形在极短时间内降低了材料与外界环境热交换的可能性,动态压缩应变下材料的绝热温升为

式中

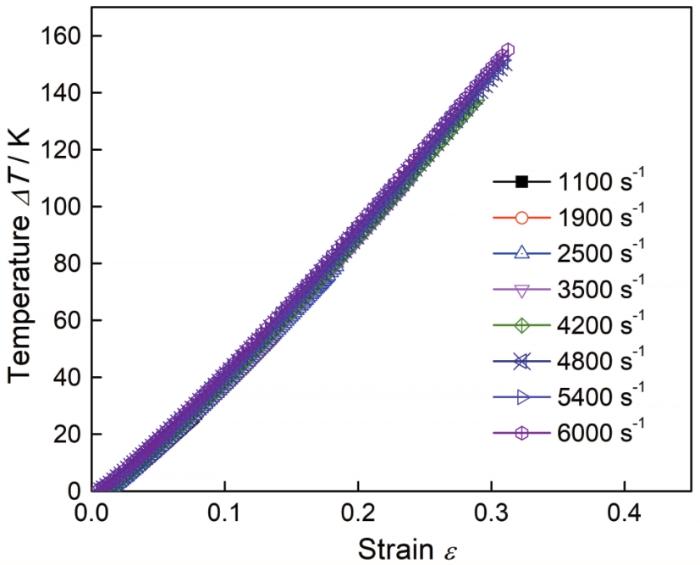

图7

图7

TC2钛合金高应变率下的绝热温升

Fig.7

Adiabatic temperature rise of TC2 alloy under high strain rate conditions

从图7可以看出,TC2钛合金动态变形至最大应变的绝热温升

进一步观察室温下TC2钛合金试样高应变率加载动态变形后的金相组织,详如图4所示。应变率较低时试样的晶粒大小和方向没有明显的变化,而应变率为2500 s-1时就观察到与加载方向约成45°的绝热剪切线(Adiabatic shear line,ASL),应变率为3500 s-1时存在明显的绝热剪切带(Adiabatic shear band,ASB)。同时,附近两侧材料均发生一定的塑性流动,产生的温升使原子运动加速,晶粒发生一定的扭曲并形成局部剪切化,在绝热剪切带中出现微裂纹。随着应变率的进一步提高绝热温升

对比不同应变率下TC2钛合金的ASB宽度,可见并未出现绝热剪切带随应变率提高而明显增宽的现象。同时,绝热剪切带中黑色颗粒相密度显著减少,而在绝热剪切带边界上聚集。根据对局部放大的显微组织的分析,TC2钛合金中均匀分布着弥散的

3.3 TC2钛合金的动态力学响应特征

如图3所示,与金属材料的动态应变类似,TC2钛合金在高应变率下的动态流变行为是材料应变硬化与热软化效应共同作用的结果,动态流变应力在较低应变阶段因应变硬化作用,应力增速较快;TC2钛合金在较高应变阶段的应力增速减缓,在较高应变率下甚至缓慢下降。而在常温状态下材料的瞬时动态塑性变形为近似绝热过程,绝热温升导致的热软化效应弱化了应变强化,临近极限应变时热软化效应甚至强过应变强化而起主导作用。

3.4 TC2钛合金的动态本构模型

动态本构模型是动态力学模拟中材料准确响应的重要基础,因此构建TC2钛合金的动态本构模型是准确建立其喷丸强化模拟仿真的基础。对图3中的TC2钛合金的真实应力-应变曲线,去除弹性阶段和断裂阶段而保留其塑性阶段,从全部应变中减去屈服点应变得到等效塑性应力应变曲线。传统的Johnson-Cook模型的传统形式为

式中

图8

图8

TC2钛合金在高应变速率下

Fig.8

Relationship between ΔT and ε at high strain rates of TC2 titanium alloy

取以上每条直线的斜率

图9

对

式中D, E, F, G均为系数常数。因为应变为0时温升为0,因此G=0,其余数可通过图9的数据点拟合得到。代入

以应变率0.001 s-1为参考应变率,可认为变形慢时绝热温升为0,即应变强化项与温度软化项为1。对此应变率下的应力应变曲线塑性段数据点进行拟合,可得A=566.9 MPa,B=496.1 MPa,n=0.182。再次整理可得

针对每一应变速率下的应力应变曲线,对

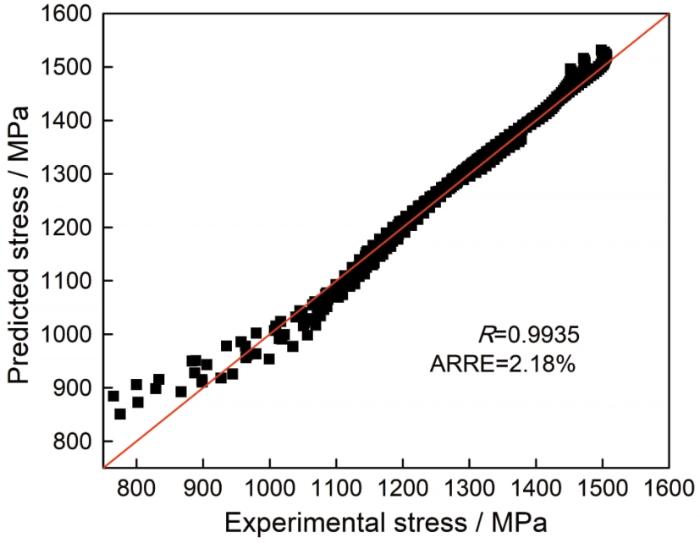

用平均相对误差(AARE)与相关系数(R)衡量模型的拟合精度,具体公式为

图10给出了TC2钛合金高应变率下实验数据与拟合结果的相关图。AARE=2.18%和R=0.9935表明,改进的Johnson-Cook模型预测的应力数据与试验数据有很好的相关度和较低的相对误差,尤其在稳定流变阶段。

图10

图10

Johnson-Cook模型拟合结果与实验数据的相关度

Fig.10

Comparison between fitted results of Johnson-Cook model and experimental data

4 结论

(1) 应变率为1100~6000 s-1时TC2钛合金的动态流变行为体现了应变率增强效应和增塑效应,但是二者均在4800 s-1后减弱。流动应力的相对增加率

(2) 在TC2钛合金的高应变速率变形过程中绝热温升促使热软化,此效应随着应变率的提高而增强。应变率为2500 s-1时试样出现断续的绝热剪切线,随着应变率的提高而形成绝热剪切带。弥散于基体中的颗粒

(3) 2.18%的平均相对误差和0.9935的相关系数表明,用绝热温升项改进的Johnson-Cook本构模型的精度较高,能较好地描述室温下TC2钛合金在高应变率下的塑性流变应力。

参考文献

Research on hot forming of abnormity part of titanium alloy TC2

[J].

TC2钛合金异型件热成形工艺研究

[J].

Research on the hot forming properties of hydrogenated TC2 titanium alloy sheet

[D].

置氢TC2钛合金板材热成形性能研究

[D].

Effects of plastic deformations on the electrochemical and stress corrosion cracking behaviors of TC2 titanium alloy in simulated seawater

[J].

Effects of cold deformation rate on microstructure and properties of annealed TC2 titanium alloy sheet

[J].

冷变形率对退火态TC2钛合金薄板组织和性能的影响

[J].

Effect of annealing temperature on texture and stamping property of TC2 titanium alloy

[J].

退火温度对TC2钛合金织构与冲压性能的影响

[J].

Effect of annealing temperatures on microstructure and hardness of TC2 titanium alloy sheet

[J].

退火温度对TC2钛合金板材的组织和硬度的影响

[J].

Microstructure and mechanical properties of TC2 titanium alloy laser welded joints

[J].

Effect of hydrogen on phase transformation, thermal deformation behavior, and forming limit of TC2 alloy

[J].

Effect of cooling rates on microstructure of TC2 titanium alloy plate quenched above the β-transus temperature

[J].

冷却速度对TC2钛合金板材β淬火组织的影响

[J].

Tensile mechanical behavior of ultra-high strength cold rolled dual phase steel DP1000 at high strain rates

[J].

超高强冷轧双相钢DP1000高应变速率下的拉伸性能

[J].

Flow stress characteristics and constitutive relation of Ti2AlNb alloy under high strain rate

[J].

Ti2AlNb合金高应变率下流动应力特征与本构关系

[J].

Dynamic mechanical properties of TC4 ELI titanium in different microstructure states

[J].

不同组织状态TC4 ELI钛合金动态力学性能研究

[J].

High-strain-rate plastic deformation and fracture behaviour of Ti-5Al-5Mo-5V-1Cr-1Fe titanium alloy at room temperature

[J].

Fracture characteristics of three metals subjected to various strains, strain rates, temperatures and pressures

[J].

Dislocation-mechanics-based constitutive relations for material dynamics calculations

[J].

Microstructural based models for bcc and fcc metals with temperature and strain rate dependency

[J].