复合材料的力学性能优异且有性能可设计、结构轻量化、成本低等特点,得到了广泛的应用。在航空航天领域,先进复合材料的使用使飞行器的推重比提高[1 ] 。因此,复合材料在一定温度下承载能力和疲劳损伤的评估成为研究的热点。

在疲劳载荷的作用下,循环数的增加使复合材料的刚度和强度退化。根据刚度和强度的退化所建立的预测复合材料寿命的模型,成为剩余刚度模型和剩余强度模型。剩余刚度模型和剩余强度模型属于宏观描述,避免了材料内复杂的损伤机制,降低了复合材料疲劳寿命预测的难度。但是,与疲劳寿命模型不同,剩余刚度模型和剩余强度模型在一定程度上反应了材料的损伤机理,在工程中广泛应用。

国内外学者提出了多种剩余刚度和剩余强度模型。Hustion[2 ] 和YANG等[3 ] 基于剩余刚度对循环数的导数与剩余刚度的幂函数成反比和与循环数之间有幂函数的关系,推导出剩余刚度模型。顾怡等[4 ] 根据复合材料的损伤特点引入线性退化模型和幂函数退化模型描述复合材料剩余强度的变化规律。随着对复合材料损伤机理研究的深入,以及复合材料疲劳损伤后期(属于局部性破坏)的不确定性和与前期和中期不同的整体性损伤,可将复合材料的疲劳损伤分为两个阶段,因此出现两阶段模型。王三平[5 ] 认为,应该将复合材料的疲劳损伤分为两个阶段,且可用幂函数描述疲劳寿命后期剩余刚度的下降规律。贾宝惠等[6 ] 基于疲劳损伤的两段论,用幂函数和线性函数分别描述刚度在第一阶段和第二阶段的下降。程光旭等[7 ] 认为,复合材料疲劳损伤可分为两个阶段,第一阶段可用应力松弛和应变松弛的概念表示,第二阶段可用耗散势表示损伤率,从而建立了疲劳损伤演化两阶段模型。吴富强等[8 ] 认为,可用嵌套型的幂函数描述剩余强度随循环数下降的规律,并得出复合材料铺层方式对剩余强度的影响。此外,由于复合材料具有分散性,出现了材料性能退化的概率模型。陈基伟等[9 ] 根据对复合材料分散度的分析,认为可用正态分布表示剩余刚度,并建立了剩余刚度概率模型。高建雄[10 ] 基于干涉分析理论和复合材料疲劳寿命和剩余强度均服从Weibull分布,根据载荷循环次数-疲劳寿命干涉模型和循环应力-剩余强度干涉模型建立了恒幅循环载荷和不确定性恒幅循环载荷下的剩余强度概率模型。

随着复合材料应用的增多,航空航天领域中的许多研究人员除了关注应力的影响还关注其它因素的影响,特别是对复合材料中纤维的含量和温度的影响。许多研究人员[11 ~14 ] 研究了纤维的含量对复合材料疲劳性能的影响,但是没有建立相应的性能退化模型。在疲劳损伤两阶段模型中,Mao和Mahadevan[15 ] 用两个幂函数建立复合材料的损伤因子模型,准确地描述了疲劳损伤累积的规律。邱睿[16 ] 根据Mao和Mahadevan提出的损伤因子模型建立剩余刚度模型和剩余强度模型并在模型中引入了纤维含量的影响。根据此模型预测了不同体积分数单向纤维增强复合材料刚度和强度的退化规律。宋健[17 ] 在邱睿工作的基础上,在损伤因子中引入纤维体积含量和温度的影响建立了剩余刚度和剩余强度模型,能预测不同体积分数单向纤维增强复合材料在不同温度下刚度和强度的退化规律。但是,因为引入的影响因素对复合材料疲劳三个阶段的损伤有的影响规律不同,使两阶段退化模型的精度下降。同时,由于试验数据较少,根据剩余强度模型在一定温度下疲劳寿命后期容易出现失真。同时,复合材料的分散性使剩余强度实验的难度大大提高。

综上所述,虽然两阶段模型能准确描述单个因素对复合材料疲劳性能的影响,但是随着影响因素的增加其准确性下降。目前,多数剩余强度和剩余刚度模型只考虑应力水平的影响。本文先根据损伤机理重新定义一种三阶段损伤因子描述单向纤维增强复合材料的疲劳损伤累积过程,并在损伤因子模型中引入纤维体积含量的影响;然后基于损伤因子和刚度与强度退化的关系并用双曲正弦函数表示温度对损伤累积过程的影响,分别建立考虑纤维体积含量和温度影响的剩余刚度与剩余强度模型。为了在剩余强度模型中减少剩余强度的试验量以及复合材料数据分散性的影响,把室温下的剩余刚度与剩余强度的关联模型推广到不同的使用温度,根据拟合参数后的剩余刚度模型使用关联模型得到剩余强度模型。最后,使用T300/HCGP-1和T300/QY8911-IV单向纤维增强复合材料试验数据验证剩余刚度和剩余强度模型的适用性并使用剩余刚度模型预测不同纤维体积分数和不同温度材料刚度的退化规律。

1 剩余刚度模型与剩余强度模型

1.1 剩余刚度模型

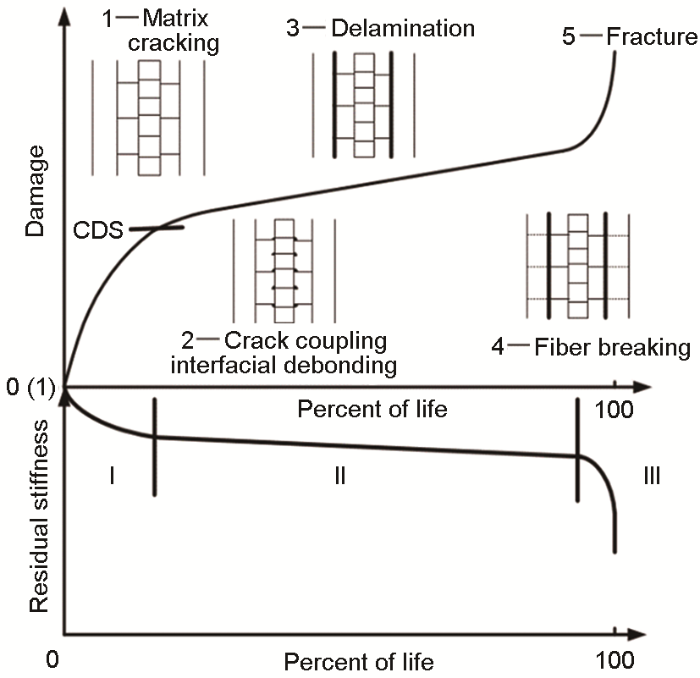

大量实验数据表明[18 ,19 ] ,复合材料的损伤累积和刚度的退化可分为三个阶段(图1 )。第一阶段是疲劳寿命前期,刚度的退化较快。其原因是,复合材料加工时的初始损伤和前期疲劳载荷使基体的裂纹张开和滑移导致刚度下降。当裂纹数量达到一定数值时不再产生新的裂纹,称为特征损伤状态(CDS)[20 ] ,意味着损伤第一阶段结束;第二阶段是疲劳寿命中期,刚度的退化较为平缓且在整个疲劳寿命中所占比例最高,为疲劳寿命的预测提供了有利条件。这个阶段主要有裂纹耦合、界面脱粘和分层损伤并伴随着纤维的随机断裂,界面脱粘和分层主要取决于界面的强度和层间基体的剪切强度。在这个阶段纤维抑制裂纹的扩展,部分纤维的随机断裂使整体应力重新分布;第三阶段是疲劳寿命的后期,刚度迅速降低。损伤模式主要表现为大规模纤维断裂,损伤形式从整体性损伤过渡到局部性损伤。同时,在这个阶段还可能出现“突然死亡”的特征,具有巨大的随机性,也是疲劳寿命预测的难点[21 ] 。

图1

图1

复合材料的损伤扩展和刚度退化规律

Fig.1

Damage propagation and stiffness degradation of composites

在一般情况下可用复合材料的剩余刚度定量描述损伤因子在疲劳过程中的退化[22 ~25 ] ,即

D = E 0 - E n E 0 - E N = g ( n N ) (1)

式中D 为寿命比n /N 的函数,E 0 E n E N n 为疲劳循环数;N 为总疲劳循环数即疲劳寿命。可根据疲劳试验中的应变可计算出E 0 E n E N

宗俊达等[26 ] 基于损伤累积规律第一阶段和第二阶段,提出一个包含多种失效模式影响的疲劳损伤因子模型

D = q 1 - 1 - n N a + 1 - q n N (2)

其中q 、 a a < 1 1 - q > 0

式(2)中没有描述第三阶段的损伤累积。不同于前两个阶段,第三阶段的损伤属于复合材料的局部破坏,温度和纤维体积分数影响也表现出不同的特征。根据损伤累积规律,用幂函数可准确描述疲劳寿命后期的“突然死亡”特征。本文将式(2)与幂函数结合重新定义损伤因子,即

D = d q 1 - 1 - n N a 1 + 1 - q n N + 1 - d n N a 2 (3)

其中q 、 d 、 a 1 、 a 2 a 1 < 1 1 - q > 0 a 2 > 1

为了研究纤维体积分数和应力水平对损伤因子的影响,将参数d 、 q 、 a 1 、 a 2

q = p k 1 V f k 2 , a 1 = p k 3 V f k 4 d = p k 5 V f k 6 , a 2 = p k 7 V f k 8 (4)

其中k 1 、 k 2 、 k 3 、 k 4 、 k 5 、 k 6 、 k 7 、 k 8 V f p 式(4)代入式(3)得到室温下考虑纤维基体分数影响时的损伤因子模型

D V f = p k 5 V f k 6 p k 1 V f k 2 1 - 1 - n N p k 3 V f k 4 + 1 - p k 1 V f k 2 n N + 1 - p k 5 V f k 6 n N p k 7 V f k 8 (5)

温度的升高使树脂基复合材料中树脂的状态发生变化,影响纤维之间通过树脂传递载荷。温度对宏观力学性能的影响,主要表现为随着温度的升高其力学性能降低[27 ~31 ] 。宋健等[32 ] 提出用双参数双曲正弦函数表示不同温度下的力学性能。与其它模型相比,用双曲正弦函数建立的温度场能有效地描述复合材料在室温和其它使用温度力学性能的关系,在使用温度过高的情况下还能避免拟合失真。因此,本文采用双曲正弦函数建立温度场f T

f ( T ) = 1 - k s i n h T - T 0 T r - T 0 (6)

式中T r k 式(1)、式(5)和式(6)可得到在室温和其它使用温度下损伤因子之间的关系

D T , V f = D f ( T ) = D V f 1 - k s i n h T - T 0 T r - T 0 (7)

式中D T , V f T 、纤维体积分数为V f

D T , V f = E 0 T , V f - E n ( T , V f ) E 0 ( T , V f ) - E N T , V f = D V f f T (8)

式中E 0 T , V f T 、纤维的体积分数为V f E n T , V f E N T , V f 式(8)改写为温度为T 时的正则化刚度

E n ( T , V f ) E 0 ( T , V f ) = 1 - 1 - E N T , V f E 0 T , V f D V f f T (9)

Lee[33 ] 提出,在室温下层合板在疲劳载荷作用下强度与剩余刚度的关系为

σ m a x X 0 = c 1 E N E 0 c 2 (10)

式中σ m a x X 0 c 1 c 2 T 时考虑纤维体积分数和温度影响的强度与剩余刚度的关系,宋健[17 ] 将式(10)改为

p = σ m a x X 0 V f , T = c 1 E N V f , T E 0 V f , T c 2 (11)

并对其适用性进行了实验验证。将式(5)、式(6)和式(11)代入式(9),即得到考虑纤维体积分数和温度影响的剩余刚度模型

E n ( T , V f ) E 0 ( T , V f ) = 1 - 1 - p c 1 1 / c 2 f T D V f f T = 1 - k s i n h T - T 0 T r - T 0 D V f = p k 5 V f k 6 p k 1 V f k 2 1 - 1 - n N p k 3 V f k 4 + 1 - p k 1 V f k 2 n N + 1 - p k 5 V f k 6 n N p k 7 V f k 8 (12)

1.2 剩余强度模型

与推导剩余刚度模型相同,先在室温下用剩余强度定义损伤因子为

D = X 0 - X n X 0 - X N = r ( n N ) (13)

式中X 0 X n n 时的剩余强度;X N 式(5)、式(6)和式(13)结合即可得到室温和其它温度下损伤因子之间的关系

D T , V f = D f T = D V f 1 - k s i n h T - T 0 T r - T 0 (14)

式中D T , V f T 、纤维体积分数为V f T 时的损伤因子

D T , V f = X 0 T , V f - X n ( T , V f ) X 0 ( T , V f ) - X N T , V f = D V f f T (15)

式中X 0 T , V f T 、纤维分数为V f X n T , V f T 、纤维含量为V f X N T , V f 式(15)改写为剩余强度关系式

X n ( T , V f ) X 0 ( T , V f ) = 1 - 1 - X N T , V f X 0 T , V f D V f f T (16)

将式(5)和式(6)代入式(16)即可得到考虑纤维体积分数和温度时的剩余强度模型

X n ( T , V f ) X 0 ( T , V f ) = 1 - 1 - p f ( T ) D V f f ( T ) = 1 - k s i n h T - T 0 T r - T 0 D V f = p k 5 V f k 6 p k 1 V f k 2 1 - 1 - n N p k 3 V f k 4 + 1 - p k 1 V f k 2 n N + 1 - p k 5 V f k 6 n N p k 7 V f k 8 (17)

此剩余强度模型不同于剩余刚度模型。对于剩余刚度模型使用一根实验件即可得到大量的数据来拟合模型,而对于剩余强度只能得到一个数据点。同时,该剩余强度模型的拟合参数较多,使用较多的实验才能得到在不同温度下比较准确的强度退化规律。同时,纤维增强复合材料剩余强度的分散性较大,特别是纤维纵向铺层(0°铺层)单向复合材料受到加工时初始损伤的影响,部分实验件疲劳初始阶段的剩余强度可能高于静强度。因此,在拟合剩余强度模型时容易出现失真。为了解决剩余强度需要实验量大和分散性的问题,需要引入适用于不同温度的剩余刚度和剩余强度关联模型,根据它们之间的关系得到实用的剩余强度模型。

D V f f T D E V f D X V f f E T f X T [34 ] 根据剩余刚度与剩余强度关于损伤因子的定义,在温室下建立了由剩余刚度定义的损伤因子与由剩余强度定义的损伤因子之间的关系式,改善了剩余强度模型拟合的失真且减少了所需的实验量。具体的关系式为

D X V f = D E V f w (18)

式中w 为拟合参数。根据实验数据拟合得到的剩余刚度模型与剩余强度模型中的损伤因子模型,有如式(18)所示的关系。为了考虑温度的影响,将式(18)重新定义为

f X T D X V f = f E T s D E V f w + t T - T 0 (19)

式中w s t 式(19)代入式(17)中得到剩余强度模型

X n ( T , V f ) X 0 ( T , V f ) = 1 - 1 - p f X T D X V f f X T D X V f = f E T s D E V f w + t T - T 0 f E T = 1 - k s i n h T - T 0 T r - T 0 D E V f = p k 5 V f k 6 p k 1 V f k 2 1 - 1 - n N p k 3 V f k 4 + 1 - p k 1 V f k 2 n N + 1 - p k 5 V f k 6 n N p k 7 V f k 8 (20)

其中k T r k 1 k 8 D E V f f E T w t s

2 模型的验证

2.1 T300/HCGP-1 纤维增强复合材料

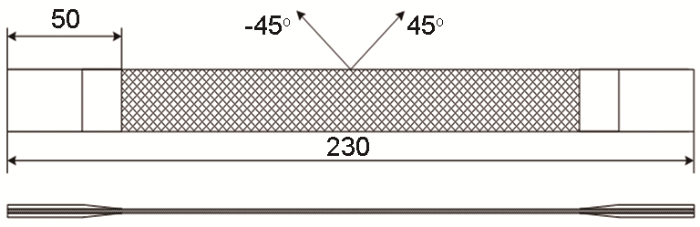

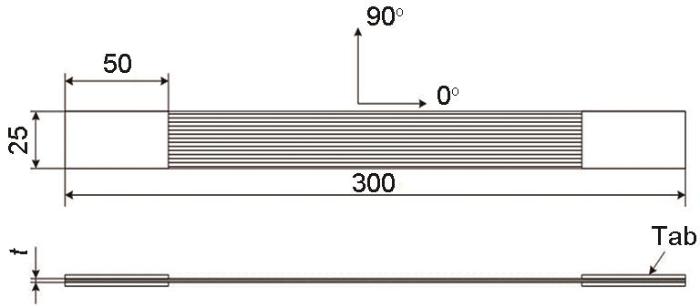

先使用室温下的实验数据验证单向纤维增强复合材料的剪切性能,即f T = 1 [35 ] 在多种应力水平下进行T300/HCGP-1复合材料的纵向拉-拉疲劳试验和剩余强度的试验,得到不同纤维含量纤维增强复合材料的剩余刚度退化与剩余强度退化数据。本文采用其典型实验结果,验证剩余刚度模型和剩余强度模型的适用性。用正弦波进行纵向拉-拉疲劳实验,加载频率为5 Hz,应力比为0.1。剩余强度实验则使用纵向拉-拉疲劳实验参数反复拉伸至指定循环数后停止,然后以1 mm/min的恒定速率拉伸至试样失效。实验件的铺层和纤维体积分数列于表1 ,试样的几何形状如图2 所示。

图2

图2

试样的几何形状示意图

Fig.2

Schematic diagram of sample geometry (unit: mm)

2.1.1 剩余刚度模型的验证

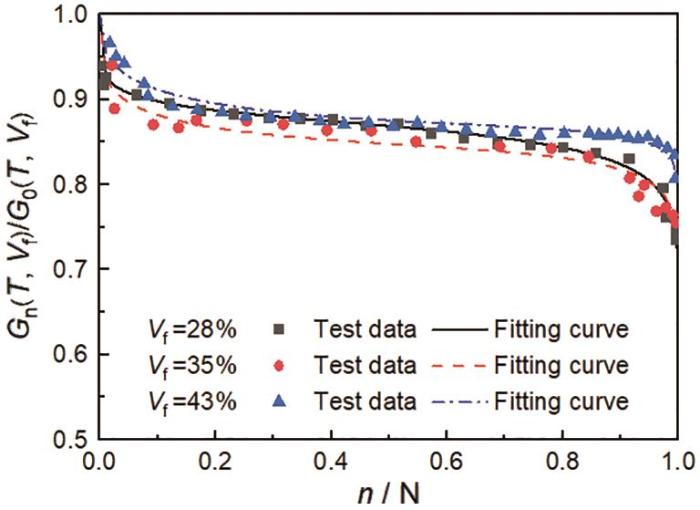

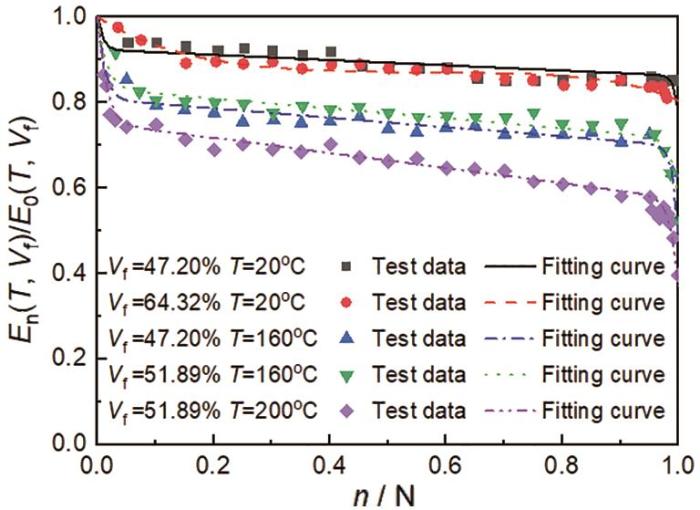

进行± 45 式(12))中的E G 式(12))中的参数,用准牛顿法对不同纤维体积分数的复合材料疲劳试验数据进行非线性拟合(表2 ),并将实验数据与拟合得到的剩余刚度曲线绘制于图3 中进行对比。

图3

图3

正则化剩余刚度的变化曲线和验证

Fig.3

Regularized residual stiffness curve and verification

由图3 可以看出,对于不同纤维体积含量的复合材料,剩余刚度模型有很好的适用性;拟合曲线与剩余刚度实验数据高度切合,拟合相关度R达到0.978。同时,曲线的结构为“倒S”型,符合复合材料刚度的退化规律。

2.1.2 剩余强度模型的验证

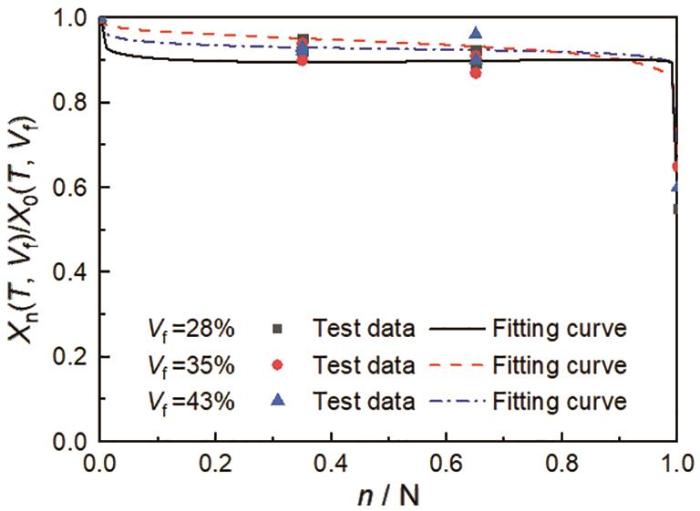

表2 列出了剩余强度模型(式(20))中从k 1 k 8 式(20))中的参数进行非线性拟合,得到的参数列于表3 。为了对比,将实验数据和拟合得到的剩余刚度曲线绘制于图4 中。

图4

图4

正则化剩余强度的变化曲线和验证

Fig.4

Regularized residual strength curve and verification

从图4 可见,拟合曲线和剩余强度实验数据高度切合,拟合相关度为0.978。剩余强度退化曲线呈“倒S型”,与剩余强度退化规律相符。

2.2 T300/QY8911-IV 纤维增强复合材料

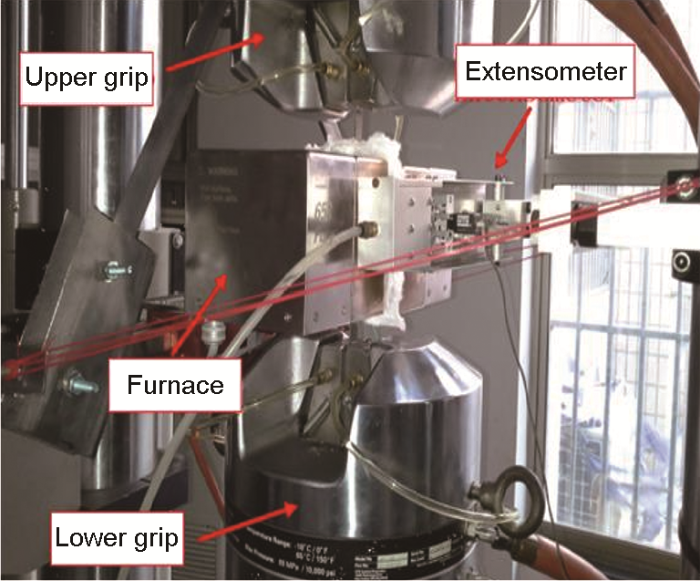

宋健[17 ] 用T300/QY8911-IV单向纤维增强复合材料在多种载荷水平下进行纵向拉-拉疲劳实验和剩余强度的实验,得到不同纤维含量在不同温度下单向复合材料的剩余刚度退化与剩余强度退化数据。本文使用典型实验结果,验证剩余刚度模型和剩余强度模型对纤维纵向铺层层合板的适用性。实验中采用正弦波,加载频率为10 Hz,应力比为0.1。用高温炉以10℃/ m i n 图5 所示。实验件的铺层、温度和纤维体积含量列于表4 ,试样的几何形状示意图如图6 所示。

图5

图5

试验设备

Fig.5

Experimental setup

图6

图6

试样的几何形状示意图

Fig.6

Schematic diagram of sample geometry (unit: mm)

2.2.1 剩余刚度模型的验证

使用三种温度下不同纤维含量纤维纵向铺层单向复合材料疲劳实验数据,用麦夸特法和通用全局优化法对考虑温度和纤维体积含量的剩余刚度模型(式(12))中的参数进行非线性拟合(表5 ),并将实验数据与拟合得到的剩余刚度曲线绘制于图7 中。

图7

图7

正则化剩余刚度的变化曲线和验证

Fig.7

Regularized residual stiffness curve and verification

由图7 可见,本文提出的模型对不同温度下不同纤维体积含量的纤维纵向铺层单向复合材料有很好的适用性;拟合曲线与剩余刚度试验数据高度切合,拟合相关度R 达到0.9888。同时,曲线的结构为“倒S”型,符合复合材料刚度的退化规律,退化规律与文献[17 ] 结论一致。与文献[17 ]中的两阶段模型对比,本文建立的三阶段模型明显改善了温度和纤维体积含量影响造成的部分实验数据拟合的失真,充分反映出温度和纤维体积分数对复合材料疲劳三个阶段的影响。

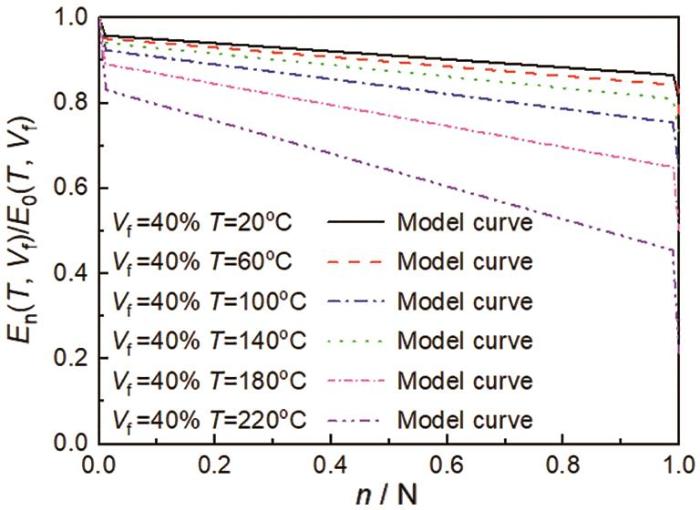

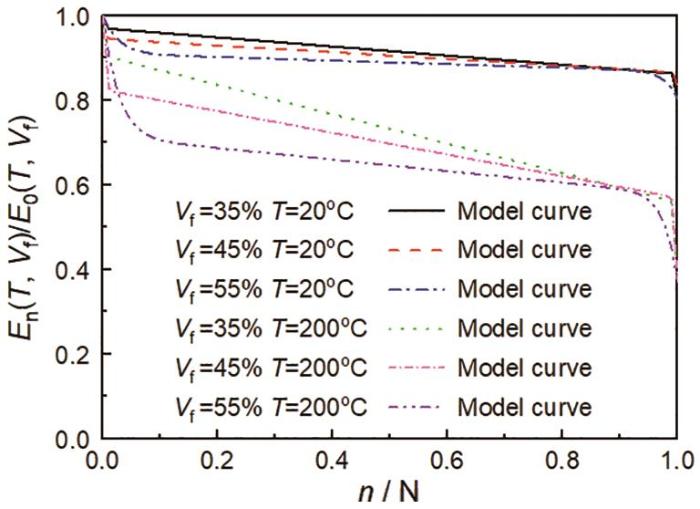

此外,使用已有的数据改变纤维含量和温度,可计算出不同纤维体积分数在某温度下刚度的退化规律。图8 给出了使用固定纤维体积分数计算的温度对刚度退化的影响。图9 给出了在室温和高温下纤维体积分数(35%~55%)对刚度退化的影响。

图8

图8

温度对刚度退化规律的影响

Fig.8

Influence of temperature on stiffness degradation

图9

图9

纤维体积分数对刚度退化规律的影响

Fig.9

Effect of fiber volume fraction on stiffness degradation

从图8 可见,在一定温度的影响下T300/QY89 11-IV纤维纵向铺层单向复合材料的刚度的退化规律呈“倒S”型,随着温度的升高在相同循环比下复合材料的剩余刚度性能降低,且随着温度接近树脂的玻璃化温度其影响更大。图9 表明,纤维体积分数为35%~55%的T300/QY8911-IV纤维纵向铺层单向复合材料,无论在室温还是高温下,在相同循环比条件下随着纤维体积分数的提高其剩余刚度性能略有下降,且纤维体积分数的影响主要体现在疲劳寿命的前期和中期,对疲劳寿命后期的影响较小。这符合复合材料的损伤机理,因为在疲劳寿命的后期复合材料的失效形式主要为局部纤维拉断。而碳纤维的性能远高于树脂,因此在温度不超过树脂玻璃化转变温度的情况下其对碳纤维性能的影响较小。

与文献[17 ]的结果相比,本文建立的剩余刚度模型拟合度较好,能很好的表现出温度和纤维体积分数对复合材料三个阶段刚度退化规律的影响。

2.2.2 剩余强度模型的验证

表5 列出了剩余强度模型(式(20))中k T r k 1 k 8 式(20))中的参数进行非线性拟合,得到的参数列于表6 ,且将试验数据与拟合得到的剩余刚度曲线绘制于图10 中进行对比。

图10

图10

正则化剩余强度的变化曲线和验证

Fig.10

Regularized residual strength curve and verification

从图10 可见,此剩余强度模型使用较少的实验数据就能得到完整的剩余强度退化曲线且拟合相关度为0.958,大大减少了剩余强度实验的数量。剩余强度退化曲线呈“倒S型”,在室温下与文献[36 ] 剩余强度退化规律一致。

文献[17 ]的实验数据较少,因此剩余强度后期的拟合出现了失真。本文提出的方法和所建立的剩余强度模型,很好地解决了失真问题。

3 结论

(1) 在分析疲劳损伤机理和累积过程的基础上,引入其他因素的影响重新定义的三阶段性的损伤因子模型,能准确描述其他因素对复合材料三个阶段疲劳损伤影响的规律性。

(2) 在损伤因子模型中引入纤维体积分数的影响,并根据室温和各个使用温度下损伤因子的定义引入双曲正弦函数表示的温度场,可描述室温和各个使用温度下损伤因子之间的关系。基于剩余刚度、剩余强度与损伤因子之间的关系,可得到适用于不同温度和不同纤维体积分数的剩余刚度模型和剩余强度模型。

(3) 改造室温下剩余刚度-剩余强度关联模型,可使其能在各个使用温度下使用。根据关联模型得到各个使用温度下与剩余刚度相关的剩余强度模型,能减少剩余强度的实验量以及复合材料数据分散性的影响。

(4) 本文提出的剩余刚度模型和剩余强度模型能精确描述剩余刚度与剩余强度的下降规律,对各个使用温度下疲劳损伤的评估和剩余寿命的预测有重要的应用价值。

(5) 根据剩余刚度模型对不同体积分数T300/QY8911-IV单向碳纤维树脂基复合材料在不同温度下刚度的退化规律的预测,可探究温度与纤维体积分数对剩余刚度退化的影响。

参考文献

View Option

[1]

Shen J Xie H Q Development of research and application of the advanced composite materials in the aerospace engineering

[J]. Mate. Sci. Technol. , 2008 , 16 : 737

[本文引用: 1]

沈军 , 谢怀勤 先进复合材料在航空航天领域的研发与应用

[J]. 材料科学与工艺 , 2008 , 16 : 737

[本文引用: 1]

[2]

Huston R J Fatigue life prediction in composites

[J]. Int . J . Press. Vessels Piping, 1994 , 59 : 131

[本文引用: 1]

[3]

Yang J N Jones D L Yang S H et al A stiffness degradation model for graphite/epoxy laminates

[J]. J. Compos. Mater. , 1990 , 24 : 753

[本文引用: 1]

[4]

Gu Y Yao W X Residual strength of fibre-reinforced-plastics under fatigue loading

[J]. Acta Mater. Compos. Sin. , 1999 , 16 (3 ): 98

[本文引用: 1]

顾怡 , 姚卫星 疲劳加载下纤维复合材料的剩余强度

[J]. 复合材料学报 , 1999 , 16 (3 ): 98

[本文引用: 1]

[5]

Wang S P Two stage fatigue damage theory of composite

[D]. Beijing : Beijing University of Aeronautics and Astronautics , 2000

[本文引用: 1]

王三平 复合材料疲劳损伤两阶段论

[D]. 北京 : 北京航空航天大学 , 2000

[本文引用: 1]

[6]

Jia B H Li D H Li W et al Research on stiffness reduction of composite laminates based on the two-stage theory of fatigue damage

[J]. Fiber Reinf. Plast./Compos. , 2010 , (1 ): 16

[本文引用: 1]

贾宝惠 , 李顶河 , 李伟 等 基于疲劳损伤两段论的复合材料刚度降模型研究

[J]. 玻璃钢/复合材料 , 2010 , (1 ): 16

[本文引用: 1]

[7]

Cheng G X Wei W Li G Z A general two stage model for accumulation of fatigue damage in composite materials

[J]. Mater. Mech. Eng. , 2000 , 24 (5 ): 1

[本文引用: 1]

程光旭 , 韦玮 , 李光哲 复合材料疲劳损伤演化的两阶段模型

[J]. 机械工程材料 , 2000 , 24 (5 ): 1

[本文引用: 1]

[8]

Wu F Q Yao W X Residual strength degradation model of fiber reinforced plastic

[J]. J. Nanjing Univ. Aeronaut. Astronaut. , 2008 , 40 : 517

[本文引用: 1]

吴富强 , 姚卫星 纤维增强复合材料剩余强度衰减模型

[J]. 南京航空航天大学学报 , 2008 , 40 : 517

[本文引用: 1]

[9]

Chen J W Yao W X Zong J D et al Probability model of residual stiffness of composite materials

[J]. J. Nanjing Univ. Aeronaut. Astronaut. , 2019 , 51 : 534

[本文引用: 1]

陈基伟 , 姚卫星 , 宗俊达 等 复合材料剩余刚度概率模型研究

[J]. 南京航空航天大学学报 , 2019 , 51 : 534

[本文引用: 1]

[10]

Gao J X Research on residual strength model and life prediction method of fiber reinforced polymer

[D]. Lanzhou : Lanzhou University of Technology , 2019

[本文引用: 1]

高建雄 纤维增强复合材料剩余强度模型及寿命预测方法研究

[D]. 兰州 : 兰州理工大学 , 2019

[本文引用: 1]

[11]

Tanimoto T Amijima S Progressive nature of fatigue damage of glass fiber reinforced plastics

[J]. J. Compos. Mater. , 1975 , 9 : 380

[本文引用: 1]

[12]

Tanimoto T Amijima S Ishikawa H A reliability analysis approach to fatigue life dispersion of laminated glass fiber composite materials

[J]. Mech. Behav. Mater. , 1980 , 3 : 207

[13]

Abdulmajeed A A Närhi T O Vallittu P K et al The effect of high fiber fraction on some mechanical properties of unidirectional glass fiber-reinforced composite

[J]. Dent. Mater. , 2011 , 27 : 313

[14]

Allah M H A Abdin E M Selmy A I et al Effect of fibre volume fraction on the fatigue behaviour of GRP pultruded rod composites

[J]. Compos. Sci. Technol. , 1996 , 56 : 23

[本文引用: 1]

[15]

Mao H Mahadevan S Fatigue damage modelling of composite materials

[J]. Compos. Struct. , 2002 , 58 : 405

[本文引用: 1]

[16]

Qiu R Research on fatigue life prediction and damage analysis of

2 .5D woven composites [D]. Nanjing : Nanjing University of Aeronautics and Astronautics , 2013

[本文引用: 1]

邱睿 2 .5维机织复合材料疲劳寿命预测模型与分析方法研究

[D]. 南京 : 南京航空航天大学 , 2013)

[本文引用: 1]

[17]

Song J Mechanical behavior and fatigue prediction method of

2 .5D woven composites [D]. Nanjing : Nanjing University of Aeronautics and Astronautics , 2016

[本文引用: 7]

宋健 2 .5维机织复合材料力学行为及寿命预测模型研究

[D]. 南京 : 南京航空航天大学 , 2016)

[本文引用: 7]

[18]

Shokrieh M M Lessard L B Progressive fatigue damage modeling of composite materials, Part II: material characterization and model verification

[J]. J. Compos. Mater. , 2000 , 34 : 1081

[本文引用: 1]

[19]

Kim J S Bae K D Lee C et al Fatigue life evaluation of composite material sleeve using a residual stiffness model

[J]. Int. J. Fatigue , 2017 , 101 : 86

[本文引用: 1]

[20]

Yan H Research on the shear fatigue performance of FRP composites

[D]. Nanjing : Nanjing University of Aeronautics and Astronautics , 2008

[本文引用: 1]

严红 纤维增强树脂基复合材料剪切疲劳性能研究

[D]. 南京 : 南京航空航天大学 , 2008 .

[本文引用: 1]

[21]

Reifsnider K L Henneke E G Stinchcom W W et al Damage mechanics and NDE of composite laminates [A].

[本文引用: 1]

Hashin Z Herakovich C T Mechanics of Composite Materials [M]. New York : Pergamon Press , 1983 : 399

[本文引用: 1]

[22]

Mivehchi H Varvani-Farahani A The effect of temperature on fatigue damage of FRP composites

[J]. J. Mater. Sci. , 2010 , 45 : 3757

[本文引用: 1]

[23]

Liang S X Gning P B Guillaumat L Properties evolution of flax/epoxy composites under fatigue loading

[J]. Int. J. Fatigue , 2014 , 63 : 36

[24]

Wang D Y Research on prediction of damage failure and fatigue life for composite bolted joints

[D]. Nanjing : Nanjing University of Aeronautics and Astronautics , 2006

王丹勇 层合板接头损伤失效与疲劳寿命研究

[D]. 南京 : 南京航空航天大学 , 2006

[25]

Wu W F Lee L J Choi S T A study of fatigue damage and fatigue life of composite laminates

[J]. J. Compos. Mater. , 1996 , 30 : 123

[本文引用: 1]

[26]

Zong J D Yao W X Compound model of residual stiffness degradation for FRP composites

[J]. Acta Mater. Compos. Sin. , 2016 , 33 : 280

[本文引用: 1]

宗俊达 , 姚卫星 FRP复合材料剩余刚度退化复合模型

[J]. 复合材料学报 , 2016 , 33 : 280

[本文引用: 1]

[27]

Bai Y Keller T Vallée T Modeling of stiffness of FRP composites under elevated and high temperatures

[J]. Compos. Sci. Technol. , 2008 , 68 : 3099

[本文引用: 1]

[28]

Di Ludovico M Piscitelli F Prota A et al Improved mechanical properties of CFRP laminates at elevated temperatures and freeze-thaw cycling

[J]. Construct. Build. Mater. , 2012 , 31 : 273

[29]

Li J F Guo H J Gao Y et al Curing process and high temperature mechanical properties of MT300/802 bismaleimide matrix composites

[J]. Aerosp. Mater. Technol. , 2019 , 49 (4 ): 34

李健芳 , 郭鸿俊 , 高扬 等 MT300/802双马树脂基复合材料固化工艺及高温力学性能

[J]. 宇航材料工艺 , 2019 , 49 (4 ): 34

[30]

Liu W Q Fang H Fang Y Research progress of fiber-reinforced composites and structures

[J]. J. Build. Struct. , 2019 , 40 (4 ): 1

刘伟庆 , 方海 , 方园 纤维增强复合材料及其结构研究进展

[J]. 建筑结构学报 , 2019 , 40 (4 ): 1

[31]

Vieille B Taleb L About the influence of temperature and matrix ductility on the behavior of carbon woven-ply PPS or epoxy laminates: notched and unnotched laminates

[J]. Compos. Sci. Technol. , 2011 , 71 : 998

[本文引用: 1]

[32]

Song J Wen W D Study on mechanical properties of resin composites and models considering temperature environment

[J]. J. Aerosp. Power , 2016 , 31 : 31

[本文引用: 1]

宋健 , 温卫东 考虑温度环境下树脂基复合材料力学性能及模型研究

[J]. 航空动力学报 , 2016 , 31 : 31

[本文引用: 1]

[33]

Lee J H An experimental and analytical investigation of the stiffness degradation of graphite/epoxy composite laminates under cyclic loading

[D]. Washington :The George Washington University , 1989

[本文引用: 1]

[34]

Lian W Yao W X Residual stiffness-residual strength coupled model of composite laminates

[J]. Acta Mater. Compos. Sin. , 2008 , 25 (5 ): 151

[本文引用: 1]

廉伟 , 姚卫星 复合材料层压板剩余刚度-剩余强度关联模型

[J]. 复合材料学报 , 2008 , 25 (5 ): 151

[本文引用: 1]

[35]

Qiu R Wen W D Cui H T Material degradation models of unidirectional laminas considering fiber volume fraction

[J]. J. Mater. Sci. Eng. , 2013 , 31 : 728

[本文引用: 1]

邱睿 , 温卫东 , 崔海涛 考虑纤维体积含量的单向层合板材料退化模型

[J]. 材料科学与工程学报 , 2013 , 31 : 728

[本文引用: 1]

[36]

Lee C H Jen M H R Fatigue response and modelling of variable stress amplitude and frequency in AS-4/PEEK composite laminates, Part 2: analysis and formulation

[J]. J. Compos. Mater. , 2000 , 34 : 930

[本文引用: 1]

先进复合材料在航空航天领域的研发与应用

1

2008

... 复合材料的力学性能优异且有性能可设计、结构轻量化、成本低等特点,得到了广泛的应用.在航空航天领域,先进复合材料的使用使飞行器的推重比提高[1 ] .因此,复合材料在一定温度下承载能力和疲劳损伤的评估成为研究的热点. ...

先进复合材料在航空航天领域的研发与应用

1

2008

... 复合材料的力学性能优异且有性能可设计、结构轻量化、成本低等特点,得到了广泛的应用.在航空航天领域,先进复合材料的使用使飞行器的推重比提高[1 ] .因此,复合材料在一定温度下承载能力和疲劳损伤的评估成为研究的热点. ...

Fatigue life prediction in composites

1

1994

... 国内外学者提出了多种剩余刚度和剩余强度模型.Hustion[2 ] 和YANG等[3 ] 基于剩余刚度对循环数的导数与剩余刚度的幂函数成反比和与循环数之间有幂函数的关系,推导出剩余刚度模型.顾怡等[4 ] 根据复合材料的损伤特点引入线性退化模型和幂函数退化模型描述复合材料剩余强度的变化规律.随着对复合材料损伤机理研究的深入,以及复合材料疲劳损伤后期(属于局部性破坏)的不确定性和与前期和中期不同的整体性损伤,可将复合材料的疲劳损伤分为两个阶段,因此出现两阶段模型.王三平[5 ] 认为,应该将复合材料的疲劳损伤分为两个阶段,且可用幂函数描述疲劳寿命后期剩余刚度的下降规律.贾宝惠等[6 ] 基于疲劳损伤的两段论,用幂函数和线性函数分别描述刚度在第一阶段和第二阶段的下降.程光旭等[7 ] 认为,复合材料疲劳损伤可分为两个阶段,第一阶段可用应力松弛和应变松弛的概念表示,第二阶段可用耗散势表示损伤率,从而建立了疲劳损伤演化两阶段模型.吴富强等[8 ] 认为,可用嵌套型的幂函数描述剩余强度随循环数下降的规律,并得出复合材料铺层方式对剩余强度的影响.此外,由于复合材料具有分散性,出现了材料性能退化的概率模型.陈基伟等[9 ] 根据对复合材料分散度的分析,认为可用正态分布表示剩余刚度,并建立了剩余刚度概率模型.高建雄[10 ] 基于干涉分析理论和复合材料疲劳寿命和剩余强度均服从Weibull分布,根据载荷循环次数-疲劳寿命干涉模型和循环应力-剩余强度干涉模型建立了恒幅循环载荷和不确定性恒幅循环载荷下的剩余强度概率模型. ...

A stiffness degradation model for graphite/epoxy laminates

1

1990

... 国内外学者提出了多种剩余刚度和剩余强度模型.Hustion[2 ] 和YANG等[3 ] 基于剩余刚度对循环数的导数与剩余刚度的幂函数成反比和与循环数之间有幂函数的关系,推导出剩余刚度模型.顾怡等[4 ] 根据复合材料的损伤特点引入线性退化模型和幂函数退化模型描述复合材料剩余强度的变化规律.随着对复合材料损伤机理研究的深入,以及复合材料疲劳损伤后期(属于局部性破坏)的不确定性和与前期和中期不同的整体性损伤,可将复合材料的疲劳损伤分为两个阶段,因此出现两阶段模型.王三平[5 ] 认为,应该将复合材料的疲劳损伤分为两个阶段,且可用幂函数描述疲劳寿命后期剩余刚度的下降规律.贾宝惠等[6 ] 基于疲劳损伤的两段论,用幂函数和线性函数分别描述刚度在第一阶段和第二阶段的下降.程光旭等[7 ] 认为,复合材料疲劳损伤可分为两个阶段,第一阶段可用应力松弛和应变松弛的概念表示,第二阶段可用耗散势表示损伤率,从而建立了疲劳损伤演化两阶段模型.吴富强等[8 ] 认为,可用嵌套型的幂函数描述剩余强度随循环数下降的规律,并得出复合材料铺层方式对剩余强度的影响.此外,由于复合材料具有分散性,出现了材料性能退化的概率模型.陈基伟等[9 ] 根据对复合材料分散度的分析,认为可用正态分布表示剩余刚度,并建立了剩余刚度概率模型.高建雄[10 ] 基于干涉分析理论和复合材料疲劳寿命和剩余强度均服从Weibull分布,根据载荷循环次数-疲劳寿命干涉模型和循环应力-剩余强度干涉模型建立了恒幅循环载荷和不确定性恒幅循环载荷下的剩余强度概率模型. ...

疲劳加载下纤维复合材料的剩余强度

1

1999

... 国内外学者提出了多种剩余刚度和剩余强度模型.Hustion[2 ] 和YANG等[3 ] 基于剩余刚度对循环数的导数与剩余刚度的幂函数成反比和与循环数之间有幂函数的关系,推导出剩余刚度模型.顾怡等[4 ] 根据复合材料的损伤特点引入线性退化模型和幂函数退化模型描述复合材料剩余强度的变化规律.随着对复合材料损伤机理研究的深入,以及复合材料疲劳损伤后期(属于局部性破坏)的不确定性和与前期和中期不同的整体性损伤,可将复合材料的疲劳损伤分为两个阶段,因此出现两阶段模型.王三平[5 ] 认为,应该将复合材料的疲劳损伤分为两个阶段,且可用幂函数描述疲劳寿命后期剩余刚度的下降规律.贾宝惠等[6 ] 基于疲劳损伤的两段论,用幂函数和线性函数分别描述刚度在第一阶段和第二阶段的下降.程光旭等[7 ] 认为,复合材料疲劳损伤可分为两个阶段,第一阶段可用应力松弛和应变松弛的概念表示,第二阶段可用耗散势表示损伤率,从而建立了疲劳损伤演化两阶段模型.吴富强等[8 ] 认为,可用嵌套型的幂函数描述剩余强度随循环数下降的规律,并得出复合材料铺层方式对剩余强度的影响.此外,由于复合材料具有分散性,出现了材料性能退化的概率模型.陈基伟等[9 ] 根据对复合材料分散度的分析,认为可用正态分布表示剩余刚度,并建立了剩余刚度概率模型.高建雄[10 ] 基于干涉分析理论和复合材料疲劳寿命和剩余强度均服从Weibull分布,根据载荷循环次数-疲劳寿命干涉模型和循环应力-剩余强度干涉模型建立了恒幅循环载荷和不确定性恒幅循环载荷下的剩余强度概率模型. ...

疲劳加载下纤维复合材料的剩余强度

1

1999

... 国内外学者提出了多种剩余刚度和剩余强度模型.Hustion[2 ] 和YANG等[3 ] 基于剩余刚度对循环数的导数与剩余刚度的幂函数成反比和与循环数之间有幂函数的关系,推导出剩余刚度模型.顾怡等[4 ] 根据复合材料的损伤特点引入线性退化模型和幂函数退化模型描述复合材料剩余强度的变化规律.随着对复合材料损伤机理研究的深入,以及复合材料疲劳损伤后期(属于局部性破坏)的不确定性和与前期和中期不同的整体性损伤,可将复合材料的疲劳损伤分为两个阶段,因此出现两阶段模型.王三平[5 ] 认为,应该将复合材料的疲劳损伤分为两个阶段,且可用幂函数描述疲劳寿命后期剩余刚度的下降规律.贾宝惠等[6 ] 基于疲劳损伤的两段论,用幂函数和线性函数分别描述刚度在第一阶段和第二阶段的下降.程光旭等[7 ] 认为,复合材料疲劳损伤可分为两个阶段,第一阶段可用应力松弛和应变松弛的概念表示,第二阶段可用耗散势表示损伤率,从而建立了疲劳损伤演化两阶段模型.吴富强等[8 ] 认为,可用嵌套型的幂函数描述剩余强度随循环数下降的规律,并得出复合材料铺层方式对剩余强度的影响.此外,由于复合材料具有分散性,出现了材料性能退化的概率模型.陈基伟等[9 ] 根据对复合材料分散度的分析,认为可用正态分布表示剩余刚度,并建立了剩余刚度概率模型.高建雄[10 ] 基于干涉分析理论和复合材料疲劳寿命和剩余强度均服从Weibull分布,根据载荷循环次数-疲劳寿命干涉模型和循环应力-剩余强度干涉模型建立了恒幅循环载荷和不确定性恒幅循环载荷下的剩余强度概率模型. ...

复合材料疲劳损伤两阶段论

1

2000

... 国内外学者提出了多种剩余刚度和剩余强度模型.Hustion[2 ] 和YANG等[3 ] 基于剩余刚度对循环数的导数与剩余刚度的幂函数成反比和与循环数之间有幂函数的关系,推导出剩余刚度模型.顾怡等[4 ] 根据复合材料的损伤特点引入线性退化模型和幂函数退化模型描述复合材料剩余强度的变化规律.随着对复合材料损伤机理研究的深入,以及复合材料疲劳损伤后期(属于局部性破坏)的不确定性和与前期和中期不同的整体性损伤,可将复合材料的疲劳损伤分为两个阶段,因此出现两阶段模型.王三平[5 ] 认为,应该将复合材料的疲劳损伤分为两个阶段,且可用幂函数描述疲劳寿命后期剩余刚度的下降规律.贾宝惠等[6 ] 基于疲劳损伤的两段论,用幂函数和线性函数分别描述刚度在第一阶段和第二阶段的下降.程光旭等[7 ] 认为,复合材料疲劳损伤可分为两个阶段,第一阶段可用应力松弛和应变松弛的概念表示,第二阶段可用耗散势表示损伤率,从而建立了疲劳损伤演化两阶段模型.吴富强等[8 ] 认为,可用嵌套型的幂函数描述剩余强度随循环数下降的规律,并得出复合材料铺层方式对剩余强度的影响.此外,由于复合材料具有分散性,出现了材料性能退化的概率模型.陈基伟等[9 ] 根据对复合材料分散度的分析,认为可用正态分布表示剩余刚度,并建立了剩余刚度概率模型.高建雄[10 ] 基于干涉分析理论和复合材料疲劳寿命和剩余强度均服从Weibull分布,根据载荷循环次数-疲劳寿命干涉模型和循环应力-剩余强度干涉模型建立了恒幅循环载荷和不确定性恒幅循环载荷下的剩余强度概率模型. ...

复合材料疲劳损伤两阶段论

1

2000

... 国内外学者提出了多种剩余刚度和剩余强度模型.Hustion[2 ] 和YANG等[3 ] 基于剩余刚度对循环数的导数与剩余刚度的幂函数成反比和与循环数之间有幂函数的关系,推导出剩余刚度模型.顾怡等[4 ] 根据复合材料的损伤特点引入线性退化模型和幂函数退化模型描述复合材料剩余强度的变化规律.随着对复合材料损伤机理研究的深入,以及复合材料疲劳损伤后期(属于局部性破坏)的不确定性和与前期和中期不同的整体性损伤,可将复合材料的疲劳损伤分为两个阶段,因此出现两阶段模型.王三平[5 ] 认为,应该将复合材料的疲劳损伤分为两个阶段,且可用幂函数描述疲劳寿命后期剩余刚度的下降规律.贾宝惠等[6 ] 基于疲劳损伤的两段论,用幂函数和线性函数分别描述刚度在第一阶段和第二阶段的下降.程光旭等[7 ] 认为,复合材料疲劳损伤可分为两个阶段,第一阶段可用应力松弛和应变松弛的概念表示,第二阶段可用耗散势表示损伤率,从而建立了疲劳损伤演化两阶段模型.吴富强等[8 ] 认为,可用嵌套型的幂函数描述剩余强度随循环数下降的规律,并得出复合材料铺层方式对剩余强度的影响.此外,由于复合材料具有分散性,出现了材料性能退化的概率模型.陈基伟等[9 ] 根据对复合材料分散度的分析,认为可用正态分布表示剩余刚度,并建立了剩余刚度概率模型.高建雄[10 ] 基于干涉分析理论和复合材料疲劳寿命和剩余强度均服从Weibull分布,根据载荷循环次数-疲劳寿命干涉模型和循环应力-剩余强度干涉模型建立了恒幅循环载荷和不确定性恒幅循环载荷下的剩余强度概率模型. ...

基于疲劳损伤两段论的复合材料刚度降模型研究

1

2010

... 国内外学者提出了多种剩余刚度和剩余强度模型.Hustion[2 ] 和YANG等[3 ] 基于剩余刚度对循环数的导数与剩余刚度的幂函数成反比和与循环数之间有幂函数的关系,推导出剩余刚度模型.顾怡等[4 ] 根据复合材料的损伤特点引入线性退化模型和幂函数退化模型描述复合材料剩余强度的变化规律.随着对复合材料损伤机理研究的深入,以及复合材料疲劳损伤后期(属于局部性破坏)的不确定性和与前期和中期不同的整体性损伤,可将复合材料的疲劳损伤分为两个阶段,因此出现两阶段模型.王三平[5 ] 认为,应该将复合材料的疲劳损伤分为两个阶段,且可用幂函数描述疲劳寿命后期剩余刚度的下降规律.贾宝惠等[6 ] 基于疲劳损伤的两段论,用幂函数和线性函数分别描述刚度在第一阶段和第二阶段的下降.程光旭等[7 ] 认为,复合材料疲劳损伤可分为两个阶段,第一阶段可用应力松弛和应变松弛的概念表示,第二阶段可用耗散势表示损伤率,从而建立了疲劳损伤演化两阶段模型.吴富强等[8 ] 认为,可用嵌套型的幂函数描述剩余强度随循环数下降的规律,并得出复合材料铺层方式对剩余强度的影响.此外,由于复合材料具有分散性,出现了材料性能退化的概率模型.陈基伟等[9 ] 根据对复合材料分散度的分析,认为可用正态分布表示剩余刚度,并建立了剩余刚度概率模型.高建雄[10 ] 基于干涉分析理论和复合材料疲劳寿命和剩余强度均服从Weibull分布,根据载荷循环次数-疲劳寿命干涉模型和循环应力-剩余强度干涉模型建立了恒幅循环载荷和不确定性恒幅循环载荷下的剩余强度概率模型. ...

基于疲劳损伤两段论的复合材料刚度降模型研究

1

2010

... 国内外学者提出了多种剩余刚度和剩余强度模型.Hustion[2 ] 和YANG等[3 ] 基于剩余刚度对循环数的导数与剩余刚度的幂函数成反比和与循环数之间有幂函数的关系,推导出剩余刚度模型.顾怡等[4 ] 根据复合材料的损伤特点引入线性退化模型和幂函数退化模型描述复合材料剩余强度的变化规律.随着对复合材料损伤机理研究的深入,以及复合材料疲劳损伤后期(属于局部性破坏)的不确定性和与前期和中期不同的整体性损伤,可将复合材料的疲劳损伤分为两个阶段,因此出现两阶段模型.王三平[5 ] 认为,应该将复合材料的疲劳损伤分为两个阶段,且可用幂函数描述疲劳寿命后期剩余刚度的下降规律.贾宝惠等[6 ] 基于疲劳损伤的两段论,用幂函数和线性函数分别描述刚度在第一阶段和第二阶段的下降.程光旭等[7 ] 认为,复合材料疲劳损伤可分为两个阶段,第一阶段可用应力松弛和应变松弛的概念表示,第二阶段可用耗散势表示损伤率,从而建立了疲劳损伤演化两阶段模型.吴富强等[8 ] 认为,可用嵌套型的幂函数描述剩余强度随循环数下降的规律,并得出复合材料铺层方式对剩余强度的影响.此外,由于复合材料具有分散性,出现了材料性能退化的概率模型.陈基伟等[9 ] 根据对复合材料分散度的分析,认为可用正态分布表示剩余刚度,并建立了剩余刚度概率模型.高建雄[10 ] 基于干涉分析理论和复合材料疲劳寿命和剩余强度均服从Weibull分布,根据载荷循环次数-疲劳寿命干涉模型和循环应力-剩余强度干涉模型建立了恒幅循环载荷和不确定性恒幅循环载荷下的剩余强度概率模型. ...

复合材料疲劳损伤演化的两阶段模型

1

2000

... 国内外学者提出了多种剩余刚度和剩余强度模型.Hustion[2 ] 和YANG等[3 ] 基于剩余刚度对循环数的导数与剩余刚度的幂函数成反比和与循环数之间有幂函数的关系,推导出剩余刚度模型.顾怡等[4 ] 根据复合材料的损伤特点引入线性退化模型和幂函数退化模型描述复合材料剩余强度的变化规律.随着对复合材料损伤机理研究的深入,以及复合材料疲劳损伤后期(属于局部性破坏)的不确定性和与前期和中期不同的整体性损伤,可将复合材料的疲劳损伤分为两个阶段,因此出现两阶段模型.王三平[5 ] 认为,应该将复合材料的疲劳损伤分为两个阶段,且可用幂函数描述疲劳寿命后期剩余刚度的下降规律.贾宝惠等[6 ] 基于疲劳损伤的两段论,用幂函数和线性函数分别描述刚度在第一阶段和第二阶段的下降.程光旭等[7 ] 认为,复合材料疲劳损伤可分为两个阶段,第一阶段可用应力松弛和应变松弛的概念表示,第二阶段可用耗散势表示损伤率,从而建立了疲劳损伤演化两阶段模型.吴富强等[8 ] 认为,可用嵌套型的幂函数描述剩余强度随循环数下降的规律,并得出复合材料铺层方式对剩余强度的影响.此外,由于复合材料具有分散性,出现了材料性能退化的概率模型.陈基伟等[9 ] 根据对复合材料分散度的分析,认为可用正态分布表示剩余刚度,并建立了剩余刚度概率模型.高建雄[10 ] 基于干涉分析理论和复合材料疲劳寿命和剩余强度均服从Weibull分布,根据载荷循环次数-疲劳寿命干涉模型和循环应力-剩余强度干涉模型建立了恒幅循环载荷和不确定性恒幅循环载荷下的剩余强度概率模型. ...

复合材料疲劳损伤演化的两阶段模型

1

2000

... 国内外学者提出了多种剩余刚度和剩余强度模型.Hustion[2 ] 和YANG等[3 ] 基于剩余刚度对循环数的导数与剩余刚度的幂函数成反比和与循环数之间有幂函数的关系,推导出剩余刚度模型.顾怡等[4 ] 根据复合材料的损伤特点引入线性退化模型和幂函数退化模型描述复合材料剩余强度的变化规律.随着对复合材料损伤机理研究的深入,以及复合材料疲劳损伤后期(属于局部性破坏)的不确定性和与前期和中期不同的整体性损伤,可将复合材料的疲劳损伤分为两个阶段,因此出现两阶段模型.王三平[5 ] 认为,应该将复合材料的疲劳损伤分为两个阶段,且可用幂函数描述疲劳寿命后期剩余刚度的下降规律.贾宝惠等[6 ] 基于疲劳损伤的两段论,用幂函数和线性函数分别描述刚度在第一阶段和第二阶段的下降.程光旭等[7 ] 认为,复合材料疲劳损伤可分为两个阶段,第一阶段可用应力松弛和应变松弛的概念表示,第二阶段可用耗散势表示损伤率,从而建立了疲劳损伤演化两阶段模型.吴富强等[8 ] 认为,可用嵌套型的幂函数描述剩余强度随循环数下降的规律,并得出复合材料铺层方式对剩余强度的影响.此外,由于复合材料具有分散性,出现了材料性能退化的概率模型.陈基伟等[9 ] 根据对复合材料分散度的分析,认为可用正态分布表示剩余刚度,并建立了剩余刚度概率模型.高建雄[10 ] 基于干涉分析理论和复合材料疲劳寿命和剩余强度均服从Weibull分布,根据载荷循环次数-疲劳寿命干涉模型和循环应力-剩余强度干涉模型建立了恒幅循环载荷和不确定性恒幅循环载荷下的剩余强度概率模型. ...

纤维增强复合材料剩余强度衰减模型

1

2008

... 国内外学者提出了多种剩余刚度和剩余强度模型.Hustion[2 ] 和YANG等[3 ] 基于剩余刚度对循环数的导数与剩余刚度的幂函数成反比和与循环数之间有幂函数的关系,推导出剩余刚度模型.顾怡等[4 ] 根据复合材料的损伤特点引入线性退化模型和幂函数退化模型描述复合材料剩余强度的变化规律.随着对复合材料损伤机理研究的深入,以及复合材料疲劳损伤后期(属于局部性破坏)的不确定性和与前期和中期不同的整体性损伤,可将复合材料的疲劳损伤分为两个阶段,因此出现两阶段模型.王三平[5 ] 认为,应该将复合材料的疲劳损伤分为两个阶段,且可用幂函数描述疲劳寿命后期剩余刚度的下降规律.贾宝惠等[6 ] 基于疲劳损伤的两段论,用幂函数和线性函数分别描述刚度在第一阶段和第二阶段的下降.程光旭等[7 ] 认为,复合材料疲劳损伤可分为两个阶段,第一阶段可用应力松弛和应变松弛的概念表示,第二阶段可用耗散势表示损伤率,从而建立了疲劳损伤演化两阶段模型.吴富强等[8 ] 认为,可用嵌套型的幂函数描述剩余强度随循环数下降的规律,并得出复合材料铺层方式对剩余强度的影响.此外,由于复合材料具有分散性,出现了材料性能退化的概率模型.陈基伟等[9 ] 根据对复合材料分散度的分析,认为可用正态分布表示剩余刚度,并建立了剩余刚度概率模型.高建雄[10 ] 基于干涉分析理论和复合材料疲劳寿命和剩余强度均服从Weibull分布,根据载荷循环次数-疲劳寿命干涉模型和循环应力-剩余强度干涉模型建立了恒幅循环载荷和不确定性恒幅循环载荷下的剩余强度概率模型. ...

纤维增强复合材料剩余强度衰减模型

1

2008

... 国内外学者提出了多种剩余刚度和剩余强度模型.Hustion[2 ] 和YANG等[3 ] 基于剩余刚度对循环数的导数与剩余刚度的幂函数成反比和与循环数之间有幂函数的关系,推导出剩余刚度模型.顾怡等[4 ] 根据复合材料的损伤特点引入线性退化模型和幂函数退化模型描述复合材料剩余强度的变化规律.随着对复合材料损伤机理研究的深入,以及复合材料疲劳损伤后期(属于局部性破坏)的不确定性和与前期和中期不同的整体性损伤,可将复合材料的疲劳损伤分为两个阶段,因此出现两阶段模型.王三平[5 ] 认为,应该将复合材料的疲劳损伤分为两个阶段,且可用幂函数描述疲劳寿命后期剩余刚度的下降规律.贾宝惠等[6 ] 基于疲劳损伤的两段论,用幂函数和线性函数分别描述刚度在第一阶段和第二阶段的下降.程光旭等[7 ] 认为,复合材料疲劳损伤可分为两个阶段,第一阶段可用应力松弛和应变松弛的概念表示,第二阶段可用耗散势表示损伤率,从而建立了疲劳损伤演化两阶段模型.吴富强等[8 ] 认为,可用嵌套型的幂函数描述剩余强度随循环数下降的规律,并得出复合材料铺层方式对剩余强度的影响.此外,由于复合材料具有分散性,出现了材料性能退化的概率模型.陈基伟等[9 ] 根据对复合材料分散度的分析,认为可用正态分布表示剩余刚度,并建立了剩余刚度概率模型.高建雄[10 ] 基于干涉分析理论和复合材料疲劳寿命和剩余强度均服从Weibull分布,根据载荷循环次数-疲劳寿命干涉模型和循环应力-剩余强度干涉模型建立了恒幅循环载荷和不确定性恒幅循环载荷下的剩余强度概率模型. ...

复合材料剩余刚度概率模型研究

1

2019

... 国内外学者提出了多种剩余刚度和剩余强度模型.Hustion[2 ] 和YANG等[3 ] 基于剩余刚度对循环数的导数与剩余刚度的幂函数成反比和与循环数之间有幂函数的关系,推导出剩余刚度模型.顾怡等[4 ] 根据复合材料的损伤特点引入线性退化模型和幂函数退化模型描述复合材料剩余强度的变化规律.随着对复合材料损伤机理研究的深入,以及复合材料疲劳损伤后期(属于局部性破坏)的不确定性和与前期和中期不同的整体性损伤,可将复合材料的疲劳损伤分为两个阶段,因此出现两阶段模型.王三平[5 ] 认为,应该将复合材料的疲劳损伤分为两个阶段,且可用幂函数描述疲劳寿命后期剩余刚度的下降规律.贾宝惠等[6 ] 基于疲劳损伤的两段论,用幂函数和线性函数分别描述刚度在第一阶段和第二阶段的下降.程光旭等[7 ] 认为,复合材料疲劳损伤可分为两个阶段,第一阶段可用应力松弛和应变松弛的概念表示,第二阶段可用耗散势表示损伤率,从而建立了疲劳损伤演化两阶段模型.吴富强等[8 ] 认为,可用嵌套型的幂函数描述剩余强度随循环数下降的规律,并得出复合材料铺层方式对剩余强度的影响.此外,由于复合材料具有分散性,出现了材料性能退化的概率模型.陈基伟等[9 ] 根据对复合材料分散度的分析,认为可用正态分布表示剩余刚度,并建立了剩余刚度概率模型.高建雄[10 ] 基于干涉分析理论和复合材料疲劳寿命和剩余强度均服从Weibull分布,根据载荷循环次数-疲劳寿命干涉模型和循环应力-剩余强度干涉模型建立了恒幅循环载荷和不确定性恒幅循环载荷下的剩余强度概率模型. ...

复合材料剩余刚度概率模型研究

1

2019

... 国内外学者提出了多种剩余刚度和剩余强度模型.Hustion[2 ] 和YANG等[3 ] 基于剩余刚度对循环数的导数与剩余刚度的幂函数成反比和与循环数之间有幂函数的关系,推导出剩余刚度模型.顾怡等[4 ] 根据复合材料的损伤特点引入线性退化模型和幂函数退化模型描述复合材料剩余强度的变化规律.随着对复合材料损伤机理研究的深入,以及复合材料疲劳损伤后期(属于局部性破坏)的不确定性和与前期和中期不同的整体性损伤,可将复合材料的疲劳损伤分为两个阶段,因此出现两阶段模型.王三平[5 ] 认为,应该将复合材料的疲劳损伤分为两个阶段,且可用幂函数描述疲劳寿命后期剩余刚度的下降规律.贾宝惠等[6 ] 基于疲劳损伤的两段论,用幂函数和线性函数分别描述刚度在第一阶段和第二阶段的下降.程光旭等[7 ] 认为,复合材料疲劳损伤可分为两个阶段,第一阶段可用应力松弛和应变松弛的概念表示,第二阶段可用耗散势表示损伤率,从而建立了疲劳损伤演化两阶段模型.吴富强等[8 ] 认为,可用嵌套型的幂函数描述剩余强度随循环数下降的规律,并得出复合材料铺层方式对剩余强度的影响.此外,由于复合材料具有分散性,出现了材料性能退化的概率模型.陈基伟等[9 ] 根据对复合材料分散度的分析,认为可用正态分布表示剩余刚度,并建立了剩余刚度概率模型.高建雄[10 ] 基于干涉分析理论和复合材料疲劳寿命和剩余强度均服从Weibull分布,根据载荷循环次数-疲劳寿命干涉模型和循环应力-剩余强度干涉模型建立了恒幅循环载荷和不确定性恒幅循环载荷下的剩余强度概率模型. ...

纤维增强复合材料剩余强度模型及寿命预测方法研究

1

2019

... 国内外学者提出了多种剩余刚度和剩余强度模型.Hustion[2 ] 和YANG等[3 ] 基于剩余刚度对循环数的导数与剩余刚度的幂函数成反比和与循环数之间有幂函数的关系,推导出剩余刚度模型.顾怡等[4 ] 根据复合材料的损伤特点引入线性退化模型和幂函数退化模型描述复合材料剩余强度的变化规律.随着对复合材料损伤机理研究的深入,以及复合材料疲劳损伤后期(属于局部性破坏)的不确定性和与前期和中期不同的整体性损伤,可将复合材料的疲劳损伤分为两个阶段,因此出现两阶段模型.王三平[5 ] 认为,应该将复合材料的疲劳损伤分为两个阶段,且可用幂函数描述疲劳寿命后期剩余刚度的下降规律.贾宝惠等[6 ] 基于疲劳损伤的两段论,用幂函数和线性函数分别描述刚度在第一阶段和第二阶段的下降.程光旭等[7 ] 认为,复合材料疲劳损伤可分为两个阶段,第一阶段可用应力松弛和应变松弛的概念表示,第二阶段可用耗散势表示损伤率,从而建立了疲劳损伤演化两阶段模型.吴富强等[8 ] 认为,可用嵌套型的幂函数描述剩余强度随循环数下降的规律,并得出复合材料铺层方式对剩余强度的影响.此外,由于复合材料具有分散性,出现了材料性能退化的概率模型.陈基伟等[9 ] 根据对复合材料分散度的分析,认为可用正态分布表示剩余刚度,并建立了剩余刚度概率模型.高建雄[10 ] 基于干涉分析理论和复合材料疲劳寿命和剩余强度均服从Weibull分布,根据载荷循环次数-疲劳寿命干涉模型和循环应力-剩余强度干涉模型建立了恒幅循环载荷和不确定性恒幅循环载荷下的剩余强度概率模型. ...

纤维增强复合材料剩余强度模型及寿命预测方法研究

1

2019

... 国内外学者提出了多种剩余刚度和剩余强度模型.Hustion[2 ] 和YANG等[3 ] 基于剩余刚度对循环数的导数与剩余刚度的幂函数成反比和与循环数之间有幂函数的关系,推导出剩余刚度模型.顾怡等[4 ] 根据复合材料的损伤特点引入线性退化模型和幂函数退化模型描述复合材料剩余强度的变化规律.随着对复合材料损伤机理研究的深入,以及复合材料疲劳损伤后期(属于局部性破坏)的不确定性和与前期和中期不同的整体性损伤,可将复合材料的疲劳损伤分为两个阶段,因此出现两阶段模型.王三平[5 ] 认为,应该将复合材料的疲劳损伤分为两个阶段,且可用幂函数描述疲劳寿命后期剩余刚度的下降规律.贾宝惠等[6 ] 基于疲劳损伤的两段论,用幂函数和线性函数分别描述刚度在第一阶段和第二阶段的下降.程光旭等[7 ] 认为,复合材料疲劳损伤可分为两个阶段,第一阶段可用应力松弛和应变松弛的概念表示,第二阶段可用耗散势表示损伤率,从而建立了疲劳损伤演化两阶段模型.吴富强等[8 ] 认为,可用嵌套型的幂函数描述剩余强度随循环数下降的规律,并得出复合材料铺层方式对剩余强度的影响.此外,由于复合材料具有分散性,出现了材料性能退化的概率模型.陈基伟等[9 ] 根据对复合材料分散度的分析,认为可用正态分布表示剩余刚度,并建立了剩余刚度概率模型.高建雄[10 ] 基于干涉分析理论和复合材料疲劳寿命和剩余强度均服从Weibull分布,根据载荷循环次数-疲劳寿命干涉模型和循环应力-剩余强度干涉模型建立了恒幅循环载荷和不确定性恒幅循环载荷下的剩余强度概率模型. ...

Progressive nature of fatigue damage of glass fiber reinforced plastics

1

1975

... 随着复合材料应用的增多,航空航天领域中的许多研究人员除了关注应力的影响还关注其它因素的影响,特别是对复合材料中纤维的含量和温度的影响.许多研究人员[11 ~14 ] 研究了纤维的含量对复合材料疲劳性能的影响,但是没有建立相应的性能退化模型.在疲劳损伤两阶段模型中,Mao和Mahadevan[15 ] 用两个幂函数建立复合材料的损伤因子模型,准确地描述了疲劳损伤累积的规律.邱睿[16 ] 根据Mao和Mahadevan提出的损伤因子模型建立剩余刚度模型和剩余强度模型并在模型中引入了纤维含量的影响.根据此模型预测了不同体积分数单向纤维增强复合材料刚度和强度的退化规律.宋健[17 ] 在邱睿工作的基础上,在损伤因子中引入纤维体积含量和温度的影响建立了剩余刚度和剩余强度模型,能预测不同体积分数单向纤维增强复合材料在不同温度下刚度和强度的退化规律.但是,因为引入的影响因素对复合材料疲劳三个阶段的损伤有的影响规律不同,使两阶段退化模型的精度下降.同时,由于试验数据较少,根据剩余强度模型在一定温度下疲劳寿命后期容易出现失真.同时,复合材料的分散性使剩余强度实验的难度大大提高. ...

A reliability analysis approach to fatigue life dispersion of laminated glass fiber composite materials

0

1980

The effect of high fiber fraction on some mechanical properties of unidirectional glass fiber-reinforced composite

0

2011

Effect of fibre volume fraction on the fatigue behaviour of GRP pultruded rod composites

1

1996

... 随着复合材料应用的增多,航空航天领域中的许多研究人员除了关注应力的影响还关注其它因素的影响,特别是对复合材料中纤维的含量和温度的影响.许多研究人员[11 ~14 ] 研究了纤维的含量对复合材料疲劳性能的影响,但是没有建立相应的性能退化模型.在疲劳损伤两阶段模型中,Mao和Mahadevan[15 ] 用两个幂函数建立复合材料的损伤因子模型,准确地描述了疲劳损伤累积的规律.邱睿[16 ] 根据Mao和Mahadevan提出的损伤因子模型建立剩余刚度模型和剩余强度模型并在模型中引入了纤维含量的影响.根据此模型预测了不同体积分数单向纤维增强复合材料刚度和强度的退化规律.宋健[17 ] 在邱睿工作的基础上,在损伤因子中引入纤维体积含量和温度的影响建立了剩余刚度和剩余强度模型,能预测不同体积分数单向纤维增强复合材料在不同温度下刚度和强度的退化规律.但是,因为引入的影响因素对复合材料疲劳三个阶段的损伤有的影响规律不同,使两阶段退化模型的精度下降.同时,由于试验数据较少,根据剩余强度模型在一定温度下疲劳寿命后期容易出现失真.同时,复合材料的分散性使剩余强度实验的难度大大提高. ...

Fatigue damage modelling of composite materials

1

2002

... 随着复合材料应用的增多,航空航天领域中的许多研究人员除了关注应力的影响还关注其它因素的影响,特别是对复合材料中纤维的含量和温度的影响.许多研究人员[11 ~14 ] 研究了纤维的含量对复合材料疲劳性能的影响,但是没有建立相应的性能退化模型.在疲劳损伤两阶段模型中,Mao和Mahadevan[15 ] 用两个幂函数建立复合材料的损伤因子模型,准确地描述了疲劳损伤累积的规律.邱睿[16 ] 根据Mao和Mahadevan提出的损伤因子模型建立剩余刚度模型和剩余强度模型并在模型中引入了纤维含量的影响.根据此模型预测了不同体积分数单向纤维增强复合材料刚度和强度的退化规律.宋健[17 ] 在邱睿工作的基础上,在损伤因子中引入纤维体积含量和温度的影响建立了剩余刚度和剩余强度模型,能预测不同体积分数单向纤维增强复合材料在不同温度下刚度和强度的退化规律.但是,因为引入的影响因素对复合材料疲劳三个阶段的损伤有的影响规律不同,使两阶段退化模型的精度下降.同时,由于试验数据较少,根据剩余强度模型在一定温度下疲劳寿命后期容易出现失真.同时,复合材料的分散性使剩余强度实验的难度大大提高. ...

5维机织复合材料疲劳寿命预测模型与分析方法研究

1

2

... 随着复合材料应用的增多,航空航天领域中的许多研究人员除了关注应力的影响还关注其它因素的影响,特别是对复合材料中纤维的含量和温度的影响.许多研究人员[11 ~14 ] 研究了纤维的含量对复合材料疲劳性能的影响,但是没有建立相应的性能退化模型.在疲劳损伤两阶段模型中,Mao和Mahadevan[15 ] 用两个幂函数建立复合材料的损伤因子模型,准确地描述了疲劳损伤累积的规律.邱睿[16 ] 根据Mao和Mahadevan提出的损伤因子模型建立剩余刚度模型和剩余强度模型并在模型中引入了纤维含量的影响.根据此模型预测了不同体积分数单向纤维增强复合材料刚度和强度的退化规律.宋健[17 ] 在邱睿工作的基础上,在损伤因子中引入纤维体积含量和温度的影响建立了剩余刚度和剩余强度模型,能预测不同体积分数单向纤维增强复合材料在不同温度下刚度和强度的退化规律.但是,因为引入的影响因素对复合材料疲劳三个阶段的损伤有的影响规律不同,使两阶段退化模型的精度下降.同时,由于试验数据较少,根据剩余强度模型在一定温度下疲劳寿命后期容易出现失真.同时,复合材料的分散性使剩余强度实验的难度大大提高. ...

5维机织复合材料疲劳寿命预测模型与分析方法研究

1

2

... 随着复合材料应用的增多,航空航天领域中的许多研究人员除了关注应力的影响还关注其它因素的影响,特别是对复合材料中纤维的含量和温度的影响.许多研究人员[11 ~14 ] 研究了纤维的含量对复合材料疲劳性能的影响,但是没有建立相应的性能退化模型.在疲劳损伤两阶段模型中,Mao和Mahadevan[15 ] 用两个幂函数建立复合材料的损伤因子模型,准确地描述了疲劳损伤累积的规律.邱睿[16 ] 根据Mao和Mahadevan提出的损伤因子模型建立剩余刚度模型和剩余强度模型并在模型中引入了纤维含量的影响.根据此模型预测了不同体积分数单向纤维增强复合材料刚度和强度的退化规律.宋健[17 ] 在邱睿工作的基础上,在损伤因子中引入纤维体积含量和温度的影响建立了剩余刚度和剩余强度模型,能预测不同体积分数单向纤维增强复合材料在不同温度下刚度和强度的退化规律.但是,因为引入的影响因素对复合材料疲劳三个阶段的损伤有的影响规律不同,使两阶段退化模型的精度下降.同时,由于试验数据较少,根据剩余强度模型在一定温度下疲劳寿命后期容易出现失真.同时,复合材料的分散性使剩余强度实验的难度大大提高. ...

5维机织复合材料力学行为及寿命预测模型研究

7

2

... 随着复合材料应用的增多,航空航天领域中的许多研究人员除了关注应力的影响还关注其它因素的影响,特别是对复合材料中纤维的含量和温度的影响.许多研究人员[11 ~14 ] 研究了纤维的含量对复合材料疲劳性能的影响,但是没有建立相应的性能退化模型.在疲劳损伤两阶段模型中,Mao和Mahadevan[15 ] 用两个幂函数建立复合材料的损伤因子模型,准确地描述了疲劳损伤累积的规律.邱睿[16 ] 根据Mao和Mahadevan提出的损伤因子模型建立剩余刚度模型和剩余强度模型并在模型中引入了纤维含量的影响.根据此模型预测了不同体积分数单向纤维增强复合材料刚度和强度的退化规律.宋健[17 ] 在邱睿工作的基础上,在损伤因子中引入纤维体积含量和温度的影响建立了剩余刚度和剩余强度模型,能预测不同体积分数单向纤维增强复合材料在不同温度下刚度和强度的退化规律.但是,因为引入的影响因素对复合材料疲劳三个阶段的损伤有的影响规律不同,使两阶段退化模型的精度下降.同时,由于试验数据较少,根据剩余强度模型在一定温度下疲劳寿命后期容易出现失真.同时,复合材料的分散性使剩余强度实验的难度大大提高. ...

... 式中σ m a x X 0 c 1 c 2 T 时考虑纤维体积分数和温度影响的强度与剩余刚度的关系,宋健[17 ] 将式(10) 改为 ...

... 宋健[17 ] 用T300/QY8911-IV单向纤维增强复合材料在多种载荷水平下进行纵向拉-拉疲劳实验和剩余强度的实验,得到不同纤维含量在不同温度下单向复合材料的剩余刚度退化与剩余强度退化数据.本文使用典型实验结果,验证剩余刚度模型和剩余强度模型对纤维纵向铺层层合板的适用性.实验中采用正弦波,加载频率为10 Hz,应力比为0.1.用高温炉以10℃/ m i n 图5 所示.实验件的铺层、温度和纤维体积含量列于表4 ,试样的几何形状示意图如图6 所示. ...

... 由图7 可见,本文提出的模型对不同温度下不同纤维体积含量的纤维纵向铺层单向复合材料有很好的适用性;拟合曲线与剩余刚度试验数据高度切合,拟合相关度R 达到0.9888.同时,曲线的结构为“倒S”型,符合复合材料刚度的退化规律,退化规律与文献[17 ] 结论一致.与文献[17 ]中的两阶段模型对比,本文建立的三阶段模型明显改善了温度和纤维体积含量影响造成的部分实验数据拟合的失真,充分反映出温度和纤维体积分数对复合材料疲劳三个阶段的影响. ...

... 结论一致.与文献[17 ]中的两阶段模型对比,本文建立的三阶段模型明显改善了温度和纤维体积含量影响造成的部分实验数据拟合的失真,充分反映出温度和纤维体积分数对复合材料疲劳三个阶段的影响. ...

... 与文献[17 ]的结果相比,本文建立的剩余刚度模型拟合度较好,能很好的表现出温度和纤维体积分数对复合材料三个阶段刚度退化规律的影响. ...

... 文献[17 ]的实验数据较少,因此剩余强度后期的拟合出现了失真.本文提出的方法和所建立的剩余强度模型,很好地解决了失真问题. ...

5维机织复合材料力学行为及寿命预测模型研究

7

2

... 随着复合材料应用的增多,航空航天领域中的许多研究人员除了关注应力的影响还关注其它因素的影响,特别是对复合材料中纤维的含量和温度的影响.许多研究人员[11 ~14 ] 研究了纤维的含量对复合材料疲劳性能的影响,但是没有建立相应的性能退化模型.在疲劳损伤两阶段模型中,Mao和Mahadevan[15 ] 用两个幂函数建立复合材料的损伤因子模型,准确地描述了疲劳损伤累积的规律.邱睿[16 ] 根据Mao和Mahadevan提出的损伤因子模型建立剩余刚度模型和剩余强度模型并在模型中引入了纤维含量的影响.根据此模型预测了不同体积分数单向纤维增强复合材料刚度和强度的退化规律.宋健[17 ] 在邱睿工作的基础上,在损伤因子中引入纤维体积含量和温度的影响建立了剩余刚度和剩余强度模型,能预测不同体积分数单向纤维增强复合材料在不同温度下刚度和强度的退化规律.但是,因为引入的影响因素对复合材料疲劳三个阶段的损伤有的影响规律不同,使两阶段退化模型的精度下降.同时,由于试验数据较少,根据剩余强度模型在一定温度下疲劳寿命后期容易出现失真.同时,复合材料的分散性使剩余强度实验的难度大大提高. ...

... 式中σ m a x X 0 c 1 c 2 T 时考虑纤维体积分数和温度影响的强度与剩余刚度的关系,宋健[17 ] 将式(10) 改为 ...

... 宋健[17 ] 用T300/QY8911-IV单向纤维增强复合材料在多种载荷水平下进行纵向拉-拉疲劳实验和剩余强度的实验,得到不同纤维含量在不同温度下单向复合材料的剩余刚度退化与剩余强度退化数据.本文使用典型实验结果,验证剩余刚度模型和剩余强度模型对纤维纵向铺层层合板的适用性.实验中采用正弦波,加载频率为10 Hz,应力比为0.1.用高温炉以10℃/ m i n 图5 所示.实验件的铺层、温度和纤维体积含量列于表4 ,试样的几何形状示意图如图6 所示. ...

... 由图7 可见,本文提出的模型对不同温度下不同纤维体积含量的纤维纵向铺层单向复合材料有很好的适用性;拟合曲线与剩余刚度试验数据高度切合,拟合相关度R 达到0.9888.同时,曲线的结构为“倒S”型,符合复合材料刚度的退化规律,退化规律与文献[17 ] 结论一致.与文献[17 ]中的两阶段模型对比,本文建立的三阶段模型明显改善了温度和纤维体积含量影响造成的部分实验数据拟合的失真,充分反映出温度和纤维体积分数对复合材料疲劳三个阶段的影响. ...

... 结论一致.与文献[17 ]中的两阶段模型对比,本文建立的三阶段模型明显改善了温度和纤维体积含量影响造成的部分实验数据拟合的失真,充分反映出温度和纤维体积分数对复合材料疲劳三个阶段的影响. ...

... 与文献[17 ]的结果相比,本文建立的剩余刚度模型拟合度较好,能很好的表现出温度和纤维体积分数对复合材料三个阶段刚度退化规律的影响. ...

... 文献[17 ]的实验数据较少,因此剩余强度后期的拟合出现了失真.本文提出的方法和所建立的剩余强度模型,很好地解决了失真问题. ...

Progressive fatigue damage modeling of composite materials, Part II: material characterization and model verification

1

2000

... 大量实验数据表明[18 ,19 ] ,复合材料的损伤累积和刚度的退化可分为三个阶段(图1 ).第一阶段是疲劳寿命前期,刚度的退化较快.其原因是,复合材料加工时的初始损伤和前期疲劳载荷使基体的裂纹张开和滑移导致刚度下降.当裂纹数量达到一定数值时不再产生新的裂纹,称为特征损伤状态(CDS)[20 ] ,意味着损伤第一阶段结束;第二阶段是疲劳寿命中期,刚度的退化较为平缓且在整个疲劳寿命中所占比例最高,为疲劳寿命的预测提供了有利条件.这个阶段主要有裂纹耦合、界面脱粘和分层损伤并伴随着纤维的随机断裂,界面脱粘和分层主要取决于界面的强度和层间基体的剪切强度.在这个阶段纤维抑制裂纹的扩展,部分纤维的随机断裂使整体应力重新分布;第三阶段是疲劳寿命的后期,刚度迅速降低.损伤模式主要表现为大规模纤维断裂,损伤形式从整体性损伤过渡到局部性损伤.同时,在这个阶段还可能出现“突然死亡”的特征,具有巨大的随机性,也是疲劳寿命预测的难点[21 ] . ...

Fatigue life evaluation of composite material sleeve using a residual stiffness model

1

2017

... 大量实验数据表明[18 ,19 ] ,复合材料的损伤累积和刚度的退化可分为三个阶段(图1 ).第一阶段是疲劳寿命前期,刚度的退化较快.其原因是,复合材料加工时的初始损伤和前期疲劳载荷使基体的裂纹张开和滑移导致刚度下降.当裂纹数量达到一定数值时不再产生新的裂纹,称为特征损伤状态(CDS)[20 ] ,意味着损伤第一阶段结束;第二阶段是疲劳寿命中期,刚度的退化较为平缓且在整个疲劳寿命中所占比例最高,为疲劳寿命的预测提供了有利条件.这个阶段主要有裂纹耦合、界面脱粘和分层损伤并伴随着纤维的随机断裂,界面脱粘和分层主要取决于界面的强度和层间基体的剪切强度.在这个阶段纤维抑制裂纹的扩展,部分纤维的随机断裂使整体应力重新分布;第三阶段是疲劳寿命的后期,刚度迅速降低.损伤模式主要表现为大规模纤维断裂,损伤形式从整体性损伤过渡到局部性损伤.同时,在这个阶段还可能出现“突然死亡”的特征,具有巨大的随机性,也是疲劳寿命预测的难点[21 ] . ...

纤维增强树脂基复合材料剪切疲劳性能研究

1

2008

... 大量实验数据表明[18 ,19 ] ,复合材料的损伤累积和刚度的退化可分为三个阶段(图1 ).第一阶段是疲劳寿命前期,刚度的退化较快.其原因是,复合材料加工时的初始损伤和前期疲劳载荷使基体的裂纹张开和滑移导致刚度下降.当裂纹数量达到一定数值时不再产生新的裂纹,称为特征损伤状态(CDS)[20 ] ,意味着损伤第一阶段结束;第二阶段是疲劳寿命中期,刚度的退化较为平缓且在整个疲劳寿命中所占比例最高,为疲劳寿命的预测提供了有利条件.这个阶段主要有裂纹耦合、界面脱粘和分层损伤并伴随着纤维的随机断裂,界面脱粘和分层主要取决于界面的强度和层间基体的剪切强度.在这个阶段纤维抑制裂纹的扩展,部分纤维的随机断裂使整体应力重新分布;第三阶段是疲劳寿命的后期,刚度迅速降低.损伤模式主要表现为大规模纤维断裂,损伤形式从整体性损伤过渡到局部性损伤.同时,在这个阶段还可能出现“突然死亡”的特征,具有巨大的随机性,也是疲劳寿命预测的难点[21 ] . ...

纤维增强树脂基复合材料剪切疲劳性能研究

1

2008

... 大量实验数据表明[18 ,19 ] ,复合材料的损伤累积和刚度的退化可分为三个阶段(图1 ).第一阶段是疲劳寿命前期,刚度的退化较快.其原因是,复合材料加工时的初始损伤和前期疲劳载荷使基体的裂纹张开和滑移导致刚度下降.当裂纹数量达到一定数值时不再产生新的裂纹,称为特征损伤状态(CDS)[20 ] ,意味着损伤第一阶段结束;第二阶段是疲劳寿命中期,刚度的退化较为平缓且在整个疲劳寿命中所占比例最高,为疲劳寿命的预测提供了有利条件.这个阶段主要有裂纹耦合、界面脱粘和分层损伤并伴随着纤维的随机断裂,界面脱粘和分层主要取决于界面的强度和层间基体的剪切强度.在这个阶段纤维抑制裂纹的扩展,部分纤维的随机断裂使整体应力重新分布;第三阶段是疲劳寿命的后期,刚度迅速降低.损伤模式主要表现为大规模纤维断裂,损伤形式从整体性损伤过渡到局部性损伤.同时,在这个阶段还可能出现“突然死亡”的特征,具有巨大的随机性,也是疲劳寿命预测的难点[21 ] . ...

1

1983

... 大量实验数据表明[18 ,19 ] ,复合材料的损伤累积和刚度的退化可分为三个阶段(图1 ).第一阶段是疲劳寿命前期,刚度的退化较快.其原因是,复合材料加工时的初始损伤和前期疲劳载荷使基体的裂纹张开和滑移导致刚度下降.当裂纹数量达到一定数值时不再产生新的裂纹,称为特征损伤状态(CDS)[20 ] ,意味着损伤第一阶段结束;第二阶段是疲劳寿命中期,刚度的退化较为平缓且在整个疲劳寿命中所占比例最高,为疲劳寿命的预测提供了有利条件.这个阶段主要有裂纹耦合、界面脱粘和分层损伤并伴随着纤维的随机断裂,界面脱粘和分层主要取决于界面的强度和层间基体的剪切强度.在这个阶段纤维抑制裂纹的扩展,部分纤维的随机断裂使整体应力重新分布;第三阶段是疲劳寿命的后期,刚度迅速降低.损伤模式主要表现为大规模纤维断裂,损伤形式从整体性损伤过渡到局部性损伤.同时,在这个阶段还可能出现“突然死亡”的特征,具有巨大的随机性,也是疲劳寿命预测的难点[21 ] . ...

1

1983

... 大量实验数据表明[18 ,19 ] ,复合材料的损伤累积和刚度的退化可分为三个阶段(图1 ).第一阶段是疲劳寿命前期,刚度的退化较快.其原因是,复合材料加工时的初始损伤和前期疲劳载荷使基体的裂纹张开和滑移导致刚度下降.当裂纹数量达到一定数值时不再产生新的裂纹,称为特征损伤状态(CDS)[20 ] ,意味着损伤第一阶段结束;第二阶段是疲劳寿命中期,刚度的退化较为平缓且在整个疲劳寿命中所占比例最高,为疲劳寿命的预测提供了有利条件.这个阶段主要有裂纹耦合、界面脱粘和分层损伤并伴随着纤维的随机断裂,界面脱粘和分层主要取决于界面的强度和层间基体的剪切强度.在这个阶段纤维抑制裂纹的扩展,部分纤维的随机断裂使整体应力重新分布;第三阶段是疲劳寿命的后期,刚度迅速降低.损伤模式主要表现为大规模纤维断裂,损伤形式从整体性损伤过渡到局部性损伤.同时,在这个阶段还可能出现“突然死亡”的特征,具有巨大的随机性,也是疲劳寿命预测的难点[21 ] . ...

The effect of temperature on fatigue damage of FRP composites

1

2010

... 在一般情况下可用复合材料的剩余刚度定量描述损伤因子在疲劳过程中的退化[22 ~25 ] ,即 ...

Properties evolution of flax/epoxy composites under fatigue loading

0

2014

A study of fatigue damage and fatigue life of composite laminates

1

1996

... 在一般情况下可用复合材料的剩余刚度定量描述损伤因子在疲劳过程中的退化[22 ~25 ] ,即 ...

FRP复合材料剩余刚度退化复合模型

1

2016

... 宗俊达等[26 ] 基于损伤累积规律第一阶段和第二阶段,提出一个包含多种失效模式影响的疲劳损伤因子模型 ...

FRP复合材料剩余刚度退化复合模型

1

2016

... 宗俊达等[26 ] 基于损伤累积规律第一阶段和第二阶段,提出一个包含多种失效模式影响的疲劳损伤因子模型 ...

Modeling of stiffness of FRP composites under elevated and high temperatures

1

2008

... 温度的升高使树脂基复合材料中树脂的状态发生变化,影响纤维之间通过树脂传递载荷.温度对宏观力学性能的影响,主要表现为随着温度的升高其力学性能降低[27 ~31 ] .宋健等[32 ] 提出用双参数双曲正弦函数表示不同温度下的力学性能.与其它模型相比,用双曲正弦函数建立的温度场能有效地描述复合材料在室温和其它使用温度力学性能的关系,在使用温度过高的情况下还能避免拟合失真.因此,本文采用双曲正弦函数建立温度场f T

Improved mechanical properties of CFRP laminates at elevated temperatures and freeze-thaw cycling

0

2012

MT300/802双马树脂基复合材料固化工艺及高温力学性能

0

2019

MT300/802双马树脂基复合材料固化工艺及高温力学性能

0

2019

About the influence of temperature and matrix ductility on the behavior of carbon woven-ply PPS or epoxy laminates: notched and unnotched laminates

1

2011

... 温度的升高使树脂基复合材料中树脂的状态发生变化,影响纤维之间通过树脂传递载荷.温度对宏观力学性能的影响,主要表现为随着温度的升高其力学性能降低[27 ~31 ] .宋健等[32 ] 提出用双参数双曲正弦函数表示不同温度下的力学性能.与其它模型相比,用双曲正弦函数建立的温度场能有效地描述复合材料在室温和其它使用温度力学性能的关系,在使用温度过高的情况下还能避免拟合失真.因此,本文采用双曲正弦函数建立温度场f T

考虑温度环境下树脂基复合材料力学性能及模型研究

1

2016

... 温度的升高使树脂基复合材料中树脂的状态发生变化,影响纤维之间通过树脂传递载荷.温度对宏观力学性能的影响,主要表现为随着温度的升高其力学性能降低[27 ~31 ] .宋健等[32 ] 提出用双参数双曲正弦函数表示不同温度下的力学性能.与其它模型相比,用双曲正弦函数建立的温度场能有效地描述复合材料在室温和其它使用温度力学性能的关系,在使用温度过高的情况下还能避免拟合失真.因此,本文采用双曲正弦函数建立温度场f T

考虑温度环境下树脂基复合材料力学性能及模型研究

1

2016

... 温度的升高使树脂基复合材料中树脂的状态发生变化,影响纤维之间通过树脂传递载荷.温度对宏观力学性能的影响,主要表现为随着温度的升高其力学性能降低[27 ~31 ] .宋健等[32 ] 提出用双参数双曲正弦函数表示不同温度下的力学性能.与其它模型相比,用双曲正弦函数建立的温度场能有效地描述复合材料在室温和其它使用温度力学性能的关系,在使用温度过高的情况下还能避免拟合失真.因此,本文采用双曲正弦函数建立温度场f T

An experimental and analytical investigation of the stiffness degradation of graphite/epoxy composite laminates under cyclic loading

1

1989

... Lee[33 ] 提出,在室温下层合板在疲劳载荷作用下强度与剩余刚度的关系为 ...

复合材料层压板剩余刚度-剩余强度关联模型

1

2008

... D V f f T D E V f D X V f f E T f X T [34 ] 根据剩余刚度与剩余强度关于损伤因子的定义,在温室下建立了由剩余刚度定义的损伤因子与由剩余强度定义的损伤因子之间的关系式,改善了剩余强度模型拟合的失真且减少了所需的实验量.具体的关系式为 ...

复合材料层压板剩余刚度-剩余强度关联模型

1

2008

... D V f f T D E V f D X V f f E T f X T [34 ] 根据剩余刚度与剩余强度关于损伤因子的定义,在温室下建立了由剩余刚度定义的损伤因子与由剩余强度定义的损伤因子之间的关系式,改善了剩余强度模型拟合的失真且减少了所需的实验量.具体的关系式为 ...

考虑纤维体积含量的单向层合板材料退化模型

1

2013

... 先使用室温下的实验数据验证单向纤维增强复合材料的剪切性能,即f T = 1 . 邱睿[35 ] 在多种应力水平下进行T300/HCGP-1复合材料的纵向拉-拉疲劳试验和剩余强度的试验,得到不同纤维含量纤维增强复合材料的剩余刚度退化与剩余强度退化数据.本文采用其典型实验结果,验证剩余刚度模型和剩余强度模型的适用性.用正弦波进行纵向拉-拉疲劳实验,加载频率为5 Hz,应力比为0.1.剩余强度实验则使用纵向拉-拉疲劳实验参数反复拉伸至指定循环数后停止,然后以1 mm/min的恒定速率拉伸至试样失效.实验件的铺层和纤维体积分数列于表1 ,试样的几何形状如图2 所示. ...

考虑纤维体积含量的单向层合板材料退化模型

1

2013

... 先使用室温下的实验数据验证单向纤维增强复合材料的剪切性能,即f T = 1 . 邱睿[35 ] 在多种应力水平下进行T300/HCGP-1复合材料的纵向拉-拉疲劳试验和剩余强度的试验,得到不同纤维含量纤维增强复合材料的剩余刚度退化与剩余强度退化数据.本文采用其典型实验结果,验证剩余刚度模型和剩余强度模型的适用性.用正弦波进行纵向拉-拉疲劳实验,加载频率为5 Hz,应力比为0.1.剩余强度实验则使用纵向拉-拉疲劳实验参数反复拉伸至指定循环数后停止,然后以1 mm/min的恒定速率拉伸至试样失效.实验件的铺层和纤维体积分数列于表1 ,试样的几何形状如图2 所示. ...

Fatigue response and modelling of variable stress amplitude and frequency in AS-4/PEEK composite laminates, Part 2: analysis and formulation

1

2000

... 从图10 可见,此剩余强度模型使用较少的实验数据就能得到完整的剩余强度退化曲线且拟合相关度为0.958,大大减少了剩余强度实验的数量.剩余强度退化曲线呈“倒S型”,在室温下与文献[36 ] 剩余强度退化规律一致. ...