钛合金的比强度高、高温性能优异、焊接性能良好以及耐腐蚀性能出色,在航空航天、海洋船舶、能源化工以及生物医疗等领域得到了广泛的应用。但是,部分钛合金存在室温蠕变,即在室温下保持载荷(保载)产生的塑性应变随时间不断累积。在钛合金的服役过程中,结构件可能经历较长时间的保载过程,如潜水器在水下长时间作业以及航空器的巡航等。在室温下即使施加的保载应力低于名义屈服强度σp0.2,与其他金属材料相比,纯钛和部分钛合金依然发生较为明显的蠕变效应[1~9]。这些钛合金有α型和α+β型钛合金,例如TA7(Ti-5Al-2.5Sn[6]),TA19(Ti-6Al-2Sn-4Zr-2Mo[7]),TC4(Ti-6Al-4V[5, 8])以及Ti6211(Ti-6Al-2Nb-1Ta-0.8Mo[9])等含有密排六方结构α相的钛合金,而只含体心立方结构β相的β型钛合金的室温蠕变可忽略不计[2,10~12]。钛合金在低于屈服强度的室温蠕变,通常观察到蠕变的第一阶段[1,5~7,9],亦称初始蠕变(Primary creep)阶段、瞬态蠕变(Transient creep)阶段或减速蠕变阶段[1,7,9,13]。钛合金的室温蠕变不仅影响结构件的尺寸精度,造成应力松弛,影响结构件安全有效的服役[1, 2],室温蠕变引入的塑性应变还可能影响结构件的后续使用性能,比如疲劳性能[14],造成蠕变的二次危害。

保载疲劳是一种在三角波疲劳峰值载荷处引入保载过程产生的梯形波疲劳[14,15]。部分钛合金在室温保载时产生显著的蠕变应变,因此与对应参数下的三角波疲劳相比,这些合金的保载疲劳通常呈现出更快和更大的塑性应变累积[16,17]。同时,与对应参数下的三角波疲劳相比,这些钛合金的保载疲劳寿命(断裂周次)显著降低,有时可达一个数量级以上[15,17],这种现象称为保载效应。有学者把钛合金室温疲劳的保载效应归因于保载疲劳中更为显著的塑性应变累积[14~16,18~21],即认为保载疲劳中累积的塑性应变能加速疲劳损伤,而钛合金室温保载疲劳的塑性应变累积主要来源于室温蠕变。因此,钛合金的室温蠕变非常值得研究。

自1949年H. Andenstedt发现纯钛发生室温蠕变以来[22],很多学者对钛及钛合金的室温蠕变进行了深入研究。W. H. Miller等[9] 研究了Ti6211合金的组织对其室温蠕变性能的影响。结果表明:与网篮组织相比,魏氏组织中集束结构的尺寸较大,而其中的α相取向相同。α相与β相之间符合Burgers取向关系,位错的滑移可在整个集束结构中进行。因此,魏氏组织提供了更长的滑移距离,使其具有较高的室温蠕变速率和蠕变变形量。而马氏体组织中片层之间的取向不同,界面成为滑移的障碍,使相同蠕变条件下马氏体组织的蠕变量最小。S. Ankem等[23] 研究了Ti-8.1V合金的组织对其室温蠕变性能的影响。结果表明:在晶粒尺寸相同的条件下,等轴组织的室温蠕变性能优于魏氏组织。有关学者研究了Ti-1.6V[24], Ti-9.4Mn[10], Ti-14.8V[11]等钛合金的晶粒尺寸对其室温蠕变性能的影响。结果表明,合金的晶粒尺寸越小其室温蠕变性能越好。与高温蠕变时晶界作为材料中有害因素的情况相反,室温蠕变时晶界成为滑移以及孪生变形的障碍。因此,钛合金的晶粒越细、晶界越多,其室温蠕变性能越好。很多学者研究了应力水平对钛合金室温蠕变的影响[1,2,5~7,9,24]。应力水平影响钛合金室温蠕变的规律也容易理解:蠕变应力水平越低、蠕变效应越弱,蠕变应力低至一定程度(蠕变应力门槛值[1])时蠕变效应消失。以往关于钛合金材料蠕变应力方面的研究,主要关注在各个应力水平下蠕变的定量化,很少测试材料蠕变应力的门槛值。S. Ankem等提出了钛及钛合金室温蠕变的微观变形机制[25,26]:单相α钛合金和单相β钛合金中主要为滑移以及具有时间依赖性的孪生;在α+β两相钛合金中为α相中的滑移和孪生,相间界面滑移以及β相中的应力诱发马氏体相变等。目前国内外对钛合金室温蠕变的研究,主要集中在显微组织和应力水平对不同钛合金室温蠕变的影响,以及室温蠕变的微观变形机制[1,5~7,9,13,27, 28]。鉴于此,本文参照文献[1]设计一种阶梯升力蠕变实验,研究不同应力水平下的蠕变并测试合金的蠕变应力门槛值,研究宏观织构、应力水平和预塑性应变等因素对Ti-6Al-4V轧制板材室温蠕变的影响以及已发生的室温蠕变对材料后续的蠕变性能和疲劳性能的影响。

1 实验方法

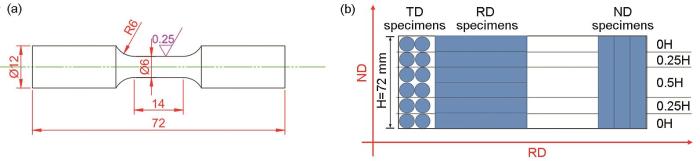

实验用试样均取自一块板厚(符号为H)为72 mm的Ti-6Al-4V轧制板材。出于深海高压的工程应用背景,文中侧重于压缩实验,因此试样规格的设计参考了GB/T 7314-2005《金属材料室温压缩试验方法》。无论压缩还是拉伸,本文中所有实验(单调加载实验、蠕变实验以及疲劳实验)用样的尺寸均统一为图1a所示的规格,试样平行段的尺寸为ϕ6 mm× 14 mm。

图1

图1

试样的规格和取样示意图

Fig.1

Size of specimens (a) and sampling diagram (b) (unit: mm)

采用控制变量法,研究应力水平、预塑性应变对Ti-6Al-4V室温蠕变性能的影响以及室温蠕变对合金后续蠕变以及疲劳性能的影响,为使材料学变量只有一个,本文在这些实验中统一采用只能抽取一个位置变量的ND试样,即ND 0.5H。

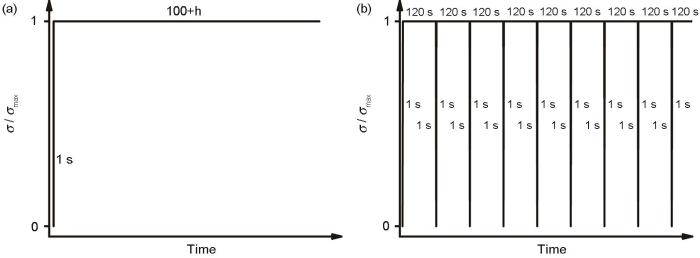

无论是压缩还是拉伸,所有测试力学性能的实验(单调加载实验、蠕变实验以及疲劳实验)都在Instron 8801上进行,使用机器附带的轴向引伸计测量和控制应变,实验环境均为室温大气环境。室温单调压缩和单调拉伸实验全程采用恒应变速率的控制模式,参数的设定分别参考国标GB/T 7314-2005《金属材料室温压缩试验方法》和GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》,单调压缩实验的应变速率为0.8×10-4/s,单调拉伸实验的应变速率为2.5×10-4/s。在单调压缩实验中,由于试样在压缩过程中应力逐渐偏离单轴压缩状态,伴随着试样快速发生屈曲失稳断裂风险的加剧,为了避免机器夹头在高压状态下发生碰撞,在总应变达到4%时即终止实验。蠕变和疲劳实验,均采取载荷控制的方式。由于不同方向试样间的屈服强度差异过大(可达150 MPa以上,见表1),在设定普通蠕变的蠕变应力以及保载疲劳的峰值应力时进行了归一化处理,均采用试样各自屈服强度σy(由该位置平行样的单调加载实验获取)的0.95倍,即σmax=0.95σy。普通蠕变和保载疲劳的加载波形的示意图如图2所示,其中加卸载时间均为1 s,普通蠕变的保载时间大于100 h,保载疲劳每周次的保载时间为120 s,应力比R = 0。对于三角波高周疲劳(HCF),σmax=0.8σy或0.95σy,应力比R=0,疲劳波形为三角波,疲劳频率f为10 Hz。

表1 Ti-6Al-4V轧制板材各向各层单调压缩性能(平行样数量为2)

Table 1

| σy / MPa | E / GPa | n | <0001> peak pole density | |

|---|---|---|---|---|

| ND 0.5H | 857 | 111.2 | 0.023 | - |

| TD 0H | 1016 | 129.5 | 0.047 | 3.15 |

| TD 0.25H | 979 | 129.2 | 0.038 | 2.08 |

| TD 0.5H | 955 | 128.8 | 0.051 | 5 |

| RD 0H | 905 | 120.6 | 0.039 | - |

| RD 0.25H | 908 | 123.1 | 0.043 | 1.28 |

| RD 0.5H | 917 | 124.6 | 0.046 | 2.08 |

图2

图2

普通蠕变和保载疲劳的加载波形

Fig.2

Test waveforms of normal creep (a) and dwell fatigue (b)

出于工程应用背景的需要,本文研究织构对合金室温力学性能(单调加载、蠕变以及保载疲劳)的影响时,均采用压应力。研究应力水平、预塑性应变对合金蠕变性能的影响时,对压应力、拉应力的情况进行了实验并进行对比。研究已发生的蠕变对合金后续疲劳性能的影响时,为了避免压应力下疲劳试样断裂时机器夹头在高压状态下发生碰撞,只测试拉应力的情况。原则上,相对于拉应力拉应变,压应力压应变人为约定的符号为负号,但文中大部分实验为压应力下的实验,同时为了方便观察以及对比拉压,本文中的压应力压应变也全部换算成正号。

显微组织和宏观织构表征样,均在各厚度层的中心位置切取。用于表征显微组织的试样经150#、800#和2000#砂纸磨光后使用二氧化硅悬浊液抛光,然后用体积比为HF∶HNO3∶H2O=1∶3∶96的Kroll试剂腐蚀,最后用金相显微镜ZEISS Axiovert 200 MAT观察金相显微组织。用于表征宏观织构的试样经150#、800#和2000#砂纸磨光后用无水乙醇冲洗干净,做好方向标记后用D8 Discover X射线衍射仪测试织构。

2 结果和讨论

2.1 织构对室温蠕变的影响

在轧制板材过程中组织和织构可能不均匀,从而使材料的力学性能不均匀,因此研究室温蠕变和保载疲劳性能前,表征和测试钛合金轧制板材的组织、织构和基本力学性能(如单调加载性能),以对板材的组织、织构和力学性能形成基本的认识,为后续室温蠕变以及保载疲劳实验的设计和分析做准备。

本文实验用Ti-6Al-4V轧制板材各处的组织均为短棒状,差异并不显著(图3),因此本文只研究织构对Ti-6Al-4V室温蠕变性能的影响。

图3

图3

Ti-6Al-4V轧制板材从表层到心部的显微组织

Fig.3

Microstructures of the rolled Ti-6Al-4V plate at (a) 0H, 0.25H (b) and 0.5H (c)

2.1.1 织构的表征

为了研究织构对Ti-6Al-4V轧制板材室温蠕变性能的影响,需要表征和分析板材的织构。图4给出了Ti-6Al-4V轧制板材(0001)极图从表层到心部的变化。从图4a可以看出,板材表层α相晶粒的<0001>晶向趋向于指向TD附近,峰值极密度值约为3.15,即形成了T型织构。图4b表明,板材亚表层α相晶粒的<0001>晶向从TD向RD发散,α相晶粒的<0001>晶向不再只集中指向TD,而是散布在TD-RD平面上,并且极密度的值从TD到RD逐渐降低。这种取向的发散,使TD方向上<0001>晶向的峰值极密度值降低到2.08附近。图4c则表明,板材心部α相晶粒的<0001>晶向取向的发散达到两极化,并在TD和RD两个方向上集中,<0001>晶向的极密度值在TD和RD两个方向附近均出现极值,分别约为5和2.08。综上所述,在轧制板材的表层形成了T型织构,由表层到心部,<0001>晶向的取向由TD向RD发散,最后在心部形成了<0001>晶向分别沿TD和RD集中分布的两套织构。

图4

图4

Ti-6Al-4V轧制板材从表层到心部的(0001)极图

Fig.4

(0001) pole figures of the rolled Ti-6Al-4V plate at 0H (a), 0.25H (b) and 0.5H (c)

2.1.2 室温单调压缩性能

考虑到织构使合金力学性能产生不均匀性,在设计室温压缩蠕变实验的参数前,先测试和分析了Ti-6Al-4V轧制板材各向各层试样的单调压缩性能。图5a给出了Ti-6Al-4V轧制板材各向各层试样单调压缩时真应力-应变曲线的差异。可以看出,弹性变形阶段属于线弹性变形,可用Hooke定律(

其中E为弹性模量,σ与ε分别为真应力和真应变。图5b则分别给出了Ti-6Al-4V轧制板材各向各层试样的单调压缩真应力-塑性应变曲线。可以看出,在双对数坐标系下真应力与真塑性应变的关系接近线性,因此可以用Hollomon公式(

其中σ、

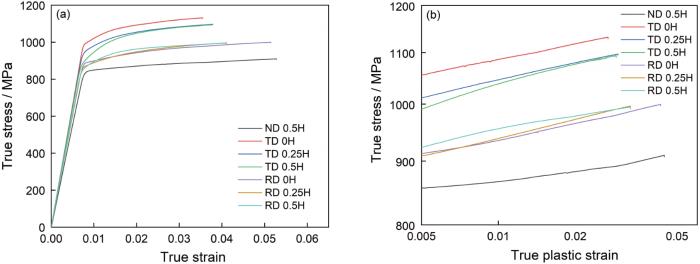

图5

图5

Ti-6Al-4V轧制板材各向各层的室温单调压缩应力应变曲线

Fig.5

Compressive stress-strain curves of the rolled Ti-6Al-4V plate at room temperature (a) true stress versus true strain and (b) true stress versus true plastic strain

使用

从表1还可见,加工硬化指数n也因为织构的出现及变化而出现一定的各向异性和沿板厚方向的变化。加工硬化指数n与<0001>峰值极密度之间有接近线性的正相关关系,因此加工硬化指数n是一个与宏观织构指标<0001>峰值极密度紧密相关的力学性能指标,可在一定程度上通过后者调控前者。

2.1.3 室温压缩蠕变性能

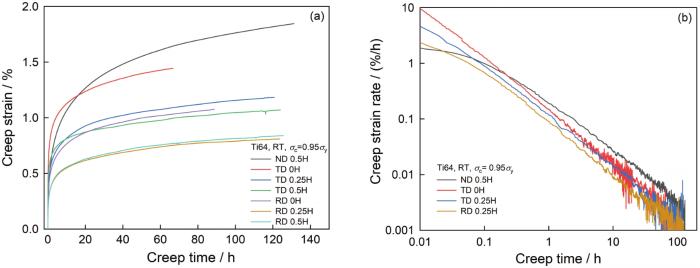

图6

图6

Ti-6Al-4V轧制板材各向各层的室温压缩蠕变应变-时间曲线以及蠕变速率-时间曲线

Fig. 6

Compressive creep behavior of the rolled Ti-6Al-4V plate at creep stress of 0.95σy at room temperature (a) creep strain versus creep time and (b) creep strain rate versus creep time

解

表2 Ti-6Al-4V各向各层室温压缩蠕变参数的拟合结果(平行样数量为2)

Table 2

| Creep coefficient A | Creep exponent b | <0001> peak pole density | |

|---|---|---|---|

| ND 0.5H | 0.82 | 0.17 | - |

| TD 0H | 0.87 | 0.13 | 3.15 |

| TD 0.25H | 0.71 | 0.13 | 2.08 |

| TD 0.5H | 0.49 | 0.12 | 5 |

| RD 0H | 0.39 | 0.17 | - |

| RD 0.25H | 0.52 | 0.16 | 1.28 |

| RD 0.5H | 0.39 | 0.16 | 2.08 |

其中m、n、K分别为材料的应变速率敏感因子、加工硬化指数和强度系数。这三者可通过设计不同应变速率下的恒应变速率单调加载实验得到[7] 。σc为蠕变应力,意味着在理论上可通过恒应变速率单调加载实验得到材料参数m、n、K,然后使用

由图6a和表2可见:Ti-6Al-4V轧制板材室温压缩蠕变性能也出现显著的各向异性和沿板厚方向的变化。在各向异性方面,对比板材心部(0.5H)的数据,ND试样的蠕变系数A和蠕变指数b均大于TD和RD试样。从表1可见,ND试样的屈服强度σy最低,在归一化蠕变应力σc均为0.95σy的情况下,σc也是最低的。此时ND试样的两个蠕变参数A和b依旧最大,表明ND试样的蠕变性能最差。而与RD试样相比,TD试样的情况略为复杂。在总体上,TD试样的蠕变系数A较大,而蠕变指数b较小。从图6a中的蠕变应变-时间曲线可见,蠕变系数A较小的RD试样的蠕变应变量总体偏小,其蠕变性能看似更优,但是从表1可见,TD试样的屈服强度比RD试样高50~100 MPa。在归一化后蠕变应力均为0.95σy的情况下,TD试样的蠕变应力仍高出RD试样近48~95 MPa。而

应在相同的使役条件下评价两种材料某种性能的优劣,例如在相同的蠕变应力值下评价两种材料的蠕变性能。因此,本文归一化蠕变应力的实验设计,直接使用与蠕变应力σc相关的蠕变系数A或蠕变量评价不同方向试样蠕变性能的优劣是不妥的。而

从表1和表2可见,加工硬化指数n和蠕变指数b均与织构指标<0001>峰值极密度密切相关,因此可以综合考虑三者之间的量化关系。从图7a可见,随着<0001>峰值极密度的增大材料的加工硬化指数n接近线性地增大,而蠕变指数b接近线性地降低(蠕变性能变优),因此加工硬化指数n与蠕变指数b之间应存在接近线性的关系(图7b),这似乎与

图7

图7

加工硬化指数n和蠕变指数b与<0001>峰值极密度之间的关系

Fig.7

Relationships between material constants and <0001> peak pole density (a) and relationship between work hardening exponent n and creep exponent b (b)

综上所述,Ti-6Al-4V轧制板材中的织构使合金的室温蠕变性能产生各向异性,织构沿板厚方向的变化也使合金的室温蠕变性能沿板厚方向变化。合金在加载方向上的<0001>峰值极密度增高,则其加工硬化指数n接近线性地增大,而蠕变指数b接近线性地降低,室温蠕变性能变优。室温蠕变性能与单调加载性能紧密相关,在一定程度上可根据材料的单调加载性能参数快速评估蠕变性能。

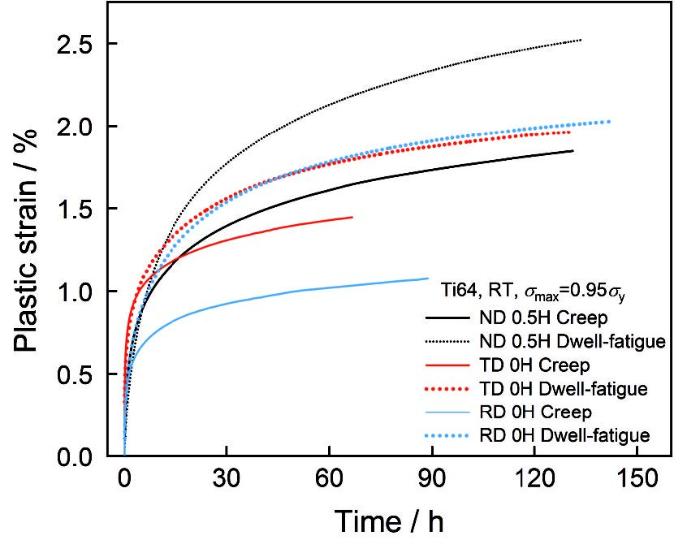

2.1.4 室温压缩保载疲劳性能

图8

图8

Ti-6Al-4V轧制板材在普通压缩蠕变和压缩保载疲劳中塑性应变的累积

Fig.8

Accumulation of plastic strain εp in the rolled Ti-6Al-4V plate during normal compressive creep and compressive dwell fatigue when σmax is 0.95σy at room temperature

表3 Ti-6Al-4V轧制板材室温压缩保载疲劳中蠕变参数的拟合结果(平行样数量为2)

Table 3

| Creep coefficient A | Creep exponent b | |

|---|---|---|

| ND 0.5H | 1.20 | 0.17 |

| TD 0H | 1.46 | 0.09 |

| RD 0H | 1.21 | 0.12 |

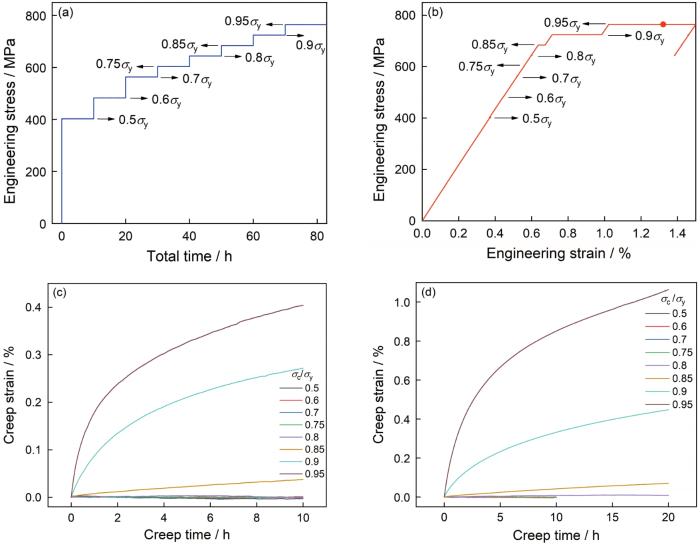

2.2 应力水平对室温蠕变的影响

从

以往通常采用常规蠕变的方法测试蠕变应力门槛值,即进行多个应力水平下的常规蠕变实验直到找出发生蠕变的应力水平。本文参考文献[1]设计了一种阶梯升力蠕变实验,研究不同应力水平下的蠕变情况并测试Ti-6Al-4V合金的蠕变应力门槛值。阶梯升力蠕变实验,是用一支试样进行蠕变应力随时间呈阶梯状递增的实验。典型的阶梯升力蠕变实验的应力-时间曲线(即加载曲线)和应力-应变曲线,分别如图9a和b所示。图9c和d分别给出了在拉伸和压缩条件下阶梯升力蠕变实验中各个应力水平下的蠕变曲线。实验结果表明:对于Ti-6Al-4V轧制板材,无论拉伸还是压缩,只有蠕变应力水平超过0.8σy时才能观察到蠕变效应,即合金的蠕变应力门槛值约为0.8σy;当蠕变应力大于0.85σy时,室温蠕变效应较为明显;高于蠕变应力门槛值时,室温蠕变效应随应力水平的增大而增大。根据上述结果,探讨其他因素对室温蠕变性能的影响时,为了观测到明显的蠕变数据以进行量化研究,应选择高于0.8σy的蠕变应力,本文选用0.95σy。

图9

图9

阶梯升力蠕变实验的设计以及Ti-6Al-4V轧制板材阶梯升力蠕变实验中各应力水平下蠕变应变随时间的变化

Fig. 9

Design of load-step-increasing creep experiment and the changes of creep strain with time under different stress levels in load-step-increasing creep experiment of the rolled Ti-6Al-4V plate at room temperature (a) loading diagram and (b) strain-stress curve of load-step-increasing creep experiment, (c) creep curves under different stress levels in one tensile load-step-increasing creep experiment, (d) creep curves under different stress levels in one compressive load-step-increasing creep experiment

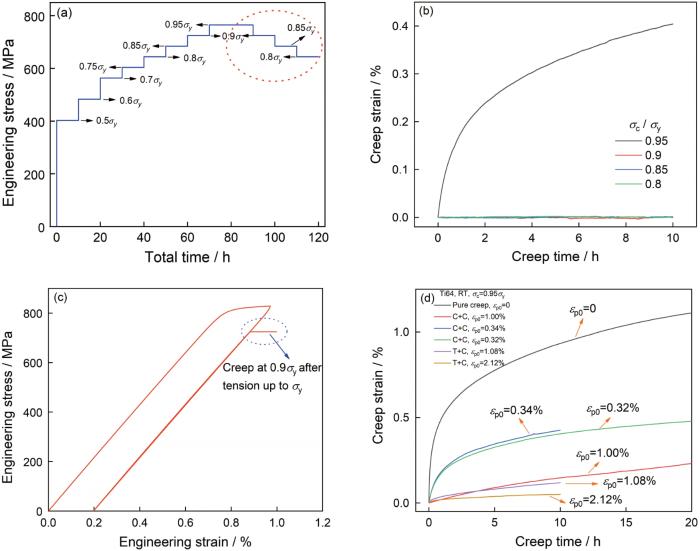

2.3 预塑性应变对室温蠕变的影响

图10

图10

预塑性应变对Ti-6Al-4V轧制板材室温蠕变性能的影响

Fig. 10

Effect of pre-plastic-strain on room temperature creep properties of the rolled Ti-6Al-4V plate (a) loading diagram of the load-step-decreasing creep experiment (in the red circle), (b) creep curves under different stress levels in one tensile load-step-decreasing creep experiment, (c) the effect of once existed high stress on creep, (d) the effect of pre-plastic-strain on creep

针对“高应力水平下已发生的蠕变对后续较低应力水平下的蠕变有着很强的抑制”,本文提出两种假设:1、在加载历史中存在的高应力可抑制较低应力水平下的蠕变;2、加载历史中在高应力下长时间蠕变产生的较大的塑性应变导致的加工硬化抑制较低应力水平下的蠕变。针对假设1,本文设计一种“拉伸+蠕变”(Tension+Creep,简记为T+C)的实验(图10c),先拉伸至屈服强度,卸载后再进行0.9σy应力水平的蠕变。实验结果表明,此时0.9σy应力水平下的蠕变效应依旧很明显(如图10c中蓝色框线所标注)。这表明,瞬时存在的高应力(即使达到σy)也不能抑制较低应力水平下的蠕变,即假设1不成立。因此,“高应力水平下已发生的蠕变对后续较低应力水平下的蠕变有着很强的抑制作用”的关键,不在于较高的应力而在于长时间(导致的蠕变),不在于应力而在于(塑性)应变。为了研究塑性应变对合金后续室温蠕变的影响,本文设计了不同预塑性应变(量与类型)对后续蠕变影响的实验,结果如图10d所示,其中“蠕变预制塑性应变+蠕变实验”和“拉伸预制塑性应变+蠕变实验”分别简记为“C+C”和“T+C”。实验结果表明:无论单调拉伸预制的塑性应变还是拉伸蠕变预制的塑性应变,均能抑制合金后续的拉伸蠕变。预塑性应变量越大则抑制作用越明显,预塑性应变量相近时单调拉伸预制的塑性应变与拉伸蠕变预制的塑性应变对后续蠕变的抑制效果接近。虽然预先存在的塑性应变抑制合金后续的蠕变效应而使钛合金结构件后续使用过程中的尺寸稳定性提高,但是预先存在的塑性应变会恶化钛合金材料的疲劳性能[14]。因此对于疲劳载荷下服役的钛合金构件,要综合考虑预塑性应变对材料室温蠕变性能和疲劳性能的矛盾性影响。

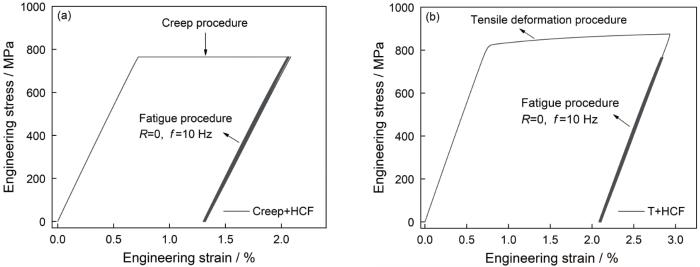

2.4 室温蠕变对合金后续疲劳性能的影响

图11

图11

典型的“蠕变+疲劳”和“单调拉伸+疲劳”的应力应变曲线

Fig.11

Typical strain-stress curves of Creep+HCF (a) and Tension+HCF (b)

表4 预塑性应变对Ti-6Al-4V轧制板材疲劳性能的影响

Table 4

| σmax/σy | εp0/% | Nf | |

|---|---|---|---|

| HCF | 0.80 | 0 | 462055 |

| HCF | 0.80 | 0 | 444641 |

| C+HCF | 0.80 | 0.80 | 52881 |

| T+HCF | 0.80 | 0.98 | 48913 |

| HCF | 0.95 | 0 | 33952 |

| HCF | 0.95 | 0 | 31077 |

| T+HCF | 0.95 | 1.00 | 22570 |

| C+HCF | 0.95 | 1.37 | 16987 |

从表4可见,在疲劳参数相同的条件下,含有预塑性应变的疲劳T+HCF和C+HCF与无预塑性应变的普通疲劳HCF相比,疲劳寿命会明显降低。在较低的疲劳峰值应力σmax=0.8σy条件下,仅约为1%的预塑性应变即可造成疲劳寿命(断裂周次, Nf)将近10倍的下降;而在较高的疲劳峰值应力σmax=0.95σy条件下,预塑性应变造成的疲劳寿命降低的幅度略小,约为1%的预塑性应变也可造成疲劳寿命近2倍的下降。上述实验结果表明,蠕变或拉伸预制的塑性应变均能降低材料的后续疲劳性能,且两者在相近的预塑性应变量的条件下对疲劳寿命的降低较为接近。因此,对于易于发生室温蠕变的钛合金,如果要应用在包含疲劳的条件下,比如保载疲劳这种会发生疲劳-蠕变交互作用的条件下,需要充分考虑材料可能发生的室温蠕变以及这些蠕变应变对材料后续疲劳性能的影响。关于塑性应变对钛合金疲劳寿命的损害作用及机制,文献[14]指出:试样中存在的更大的塑性应变意味着更高的位错等缺陷密度以及拉向实验中更高的真应力,这些因素使试样在经历疲劳载荷时内部产生更为剧烈的位错等缺陷之间的交互作用,使疲劳损伤速率提高而使疲劳寿命降低。

3 结论

(1) 宏观织构显著影响Ti-6Al-4V合金的室温蠕变性能。在加载方向上合金的<0001>峰值极密度越高,则其加工硬化指数n越大,蠕变指数b越小,室温蠕变性能越好。

(2) 只有当蠕变应力不小于0.85σy时才能观察到Ti-6Al-4V轧制板材较为明显的室温蠕变,且室温蠕变效应随着蠕变应力水平的提高而增大。

(3) 预塑性应变能抑制合金后续的蠕变行为,预塑性应变越大其抑制作用越明显。已经发生的蠕变应变虽然能抑制合金后续的蠕变,但是也使合金后续的疲劳性能恶化。

参考文献

The temperature and stress dependent primary creep of CP-Ti at low and intermediate temperature

[J].

Presences of primary creep in various phase metals and alloys at ambient temperature

[J].

Suppression of ambient-temperature creep in CP-Ti by cold-rolling

[J].

A model for time dependent strain accumulation and damage at low temperatures in Ti-6Al-4V

[J].

Low temperature creep of Ti-6Al-4V

[J].

The influence of microstructure on low temperature creep of Ti-5Al-2.5 Sn

[J].

Phenomenological and microstructural analysis of room temperature creep in titanium alloys

[J].

Room temperature creep of Ti-6AI-4V

[J].

Microstructure, creep, and tensile deformation in Ti-6Al-2Nb-1Ta-0.8Mo

[J].

The effect of grain size and stability on ambient temperature tensile and creep deformation in metastable beta titanium alloys

[J].

The effect of grain size on the ambient temperature creep deformation behavior of a beta Ti-14.8 V alloy

[J].

Distinguishing the ambient-temperature creep region in a deformation mechanism map of annealed CP-Ti

[J].

Low temperature creep plasticity

[J].

A semi-quantitative explanation of the cold dwell effect in titanium alloys

[J].

Micromechanistic study of textured multiphase polycrystals for resisting cold dwell fatigue

[J].

A review of dwell sensitive fatigue in titanium alloys: the role of microstructure, texture and operating conditions

[J].

A comparative study on dwell fatigue of Ti-6Al-2Sn-4Zr-xMo (x=2 to 6) alloys on a microstructure-normalized basis

[J].

Effects of intermittent loading time and stress ratio on dwell fatigue behavior of titanium alloy Ti-6Al-4V ELI used in deep-sea submersibles

[J].

The effect of hold time on the fatigue properties of a β-processed titanium alloy

[J].

Deformation and damage mechanisms in an α/β 6242 Ti alloy in fatigue, dwell-fatigue and creep at room temperature. Influence of internal hydrogen

[J].

Low-cycle dwell-time fatigue in Ti-6242

[J].

Advances in low-temperature (<0.25Tm) creep behavior of single and two-phase titanium alloys

[J].

The effects of stress level and grain size on the ambient temperature creep deformation behavior of an alpha Ti-1.6 wt pct V alloy

[J].

Influence of the second phase on the room-temperature tensile and creep deformation mechanisms of α-β titanium alloys, Part II: Creep deformation

[J].

Advances in low temperature (<0.25Tm) creep deformation mechanisms of alpha

alpha plus beta, and beta titanium alloys [A].

Room temperature creep behavior of Ti-Nb-Ta-Zr-O alloy

[J].

Time-dependent twinning during ambient temperature compression creep of alpha Ti-0. 4Mn alloy

[J].

Texture analysis in hexagonal materials

[J].

Effect of microstructure and texture on room temperature strength of Ti60 Ti-alloy plate

[J].

Ti60合金板材的室温强度与其显微组织和织构的关系

[J].

Deformation and creep modeling in polycrystalline Ti-6Al alloys

[J].

On cold dwell facet fatigue in titanium alloy aero-engine components

[J].

Mechanistic basis of temperature-dependent dwell fatigue in titanium alloys

[J]. J.

Deformation twinning in fatigue crack tip plastic zone of Ti-6Al-4V alloy with widmanstatten microstructure

[J].

Fatigue crack tip plastic zone of α + β titanium alloy with widmanstatten microstructure

[J].

Room-temperature creep behavior on crack tip of commercially pure titanium

[J].