随着建筑行业的发展,大型公共建筑和高层建筑对承载支撑结构的高强度钢筋提出了更高的要求[1~3]。用热机械加工控制(TMCP)以及微合金元素Nb/V/Ti配比等组合,可制备高强度铁素体钢,通过细晶强化和沉淀强化等方式提高其强度[4~7]。热轧钢的轧制温度、轧制比、轧制变形量、冷却方法和冷却温度等工艺参数,对其微观组织和力学性能有重要的影响。Liu等[8]指出,精轧后控制冷却速度有助于生成高密度的细小沉淀物,从而实现韧性和强度的最佳组合。Zhang等[9]报道了V-Ti-N微合金中碳钢的铁素体晶粒、珠光体团的比例以及珠光体的片层间距细化,珠光体的体积分数较大和析出的(Ti, V) (C, N)和V(C, N)沉淀较细,可使其拉伸强度高于1000 MPa。Funakawa等[10]在低碳钢中添加Ti和Mo,研发了一种抗拉强度为780 MPa的高强度铁素体钢,其沉淀强化增量为300 MPa。Patra等[11]研究了不同终冷温度屈服强度为700 MPa的Nb-Ti基热轧钢的组织和力学性能。结果表明,与终冷温度为520℃的盘条钢相比,终冷温度为580℃的盘条钢晶粒稍细,位错密度较高,且(Ti, Nb)C析出量稍高。多数微合金热轧钢的第二相沉淀强化,是精轧过程中在奥氏体晶界上形核的碳化物颗粒和γ→α转变过程中相间沉淀和精轧后连续冷却过程中在铁素体基体上形核的过饱和沉淀物产生的[12,13]。

以上研究结果表明,晶粒细化和沉淀强化对微合金热轧钢的性能有至关重要的作用。这些研究,主要集中在微合金热轧钢的控制轧制和控制冷却。微合金元素(如Nb,Ti和V)的析出,与终冷温度紧密相关。精确控制微合金元素的析出,对于发挥微合金元素的最大析出强化潜力并优化终冷温度的控制至关重要。因为工业生产和过高的温度可能导致氧化、脱碳和晶粒长大,Patra等选取终冷温度为500℃~650℃。本文根据工业规模和较低温度可能导致铁素体和珠光体转变不完全,所选的终冷温度大约为铁素体的转变温度范围(Ar3-Ar1)。在控制轧制和控制冷却的条件下,在γ→α相变温度范围内选取不同的终冷温度进行优化,将微合金元素的最佳配比方案与优化终冷温度相结合,研究高强度钢筋的微观组织和力学性能的最佳匹配。

1 实验方法

1.1 试样的制备

实验钢的原材料为500 MPa级高强度抗震钢筋,其成分设计考虑了常规元素C、Mn、Si等和微合金元素Nb/V/Ti。用中频感应加热炉熔炼钢锭,使用的主要合金为铌铁合金、钒铁合金和钛铁合金。使用碳硫分析仪、氮氢氧分析仪和ICP分析仪测试钢锭的化学成分(质量分数,%),结果列于表1。

表1 实验钢锭的化学成分

Table 1

| C | Si | Mn | P | S | Nb | V | Ti | Ceq |

|---|---|---|---|---|---|---|---|---|

| 0.18 | 0.35 | 1.32 | 0.019 | 0.012 | 0.020 | 0.065 | 0.008 | 0.51 |

1.2 热模拟工艺

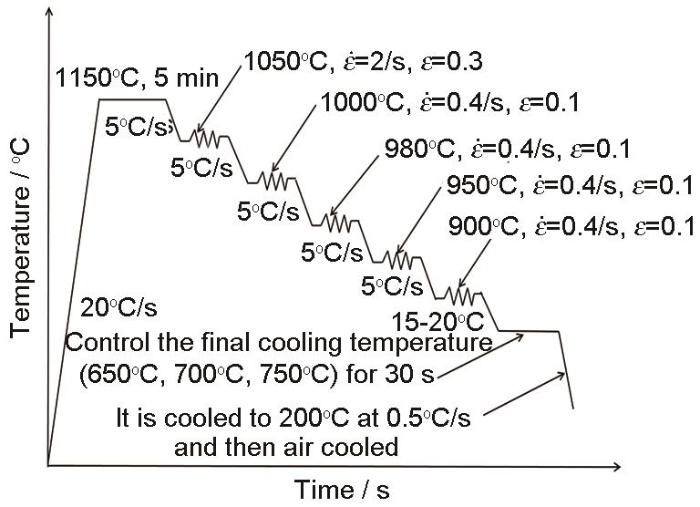

用线切割将钢锭加工成尺寸为10 mm×15 mm×20 mm的矩形试样,设置热加工工艺参数后在Gleeb-3800热模拟机上进行热模拟平面压缩实验,其热模拟工艺流程图如图1所示。

图1

为了观察实验钢在热模拟轧制条件下其微观组织的演变,在奥氏体再结晶区和非再结晶区进行热模拟轧制,控制不同的终冷温度,其热模拟轧制参数为:所有试样以20℃/s的速度升温到1150℃,保温5 min以使奥氏体均匀化和微合金元素Nb/V/Ti充分溶解。在奥氏体再结晶区和非再结晶区以5℃/s的速度降温度到设置的轧制温度,进行5道次热轧。第一道次的温度为1050℃,变形量为0.3,变形速率为2/s,其余四道次的变形温度分别为1000℃、980℃、950℃、900℃,变形量(0.1)和变形速率(0.4/s)保持不变,然后以15~20℃/s的速度快冷到终冷温度(650℃、700℃、750℃)下,保温30s后以0.5℃/s的速度慢冷到200℃,然后空冷待室温。

1.3 微观组织和力学性能的表征

用线切割将热模拟试样加工成尺寸为10 mm×10 mm×10 mm的矩形试样,用砂纸粗磨和细磨后用PG-IA金相试样抛光机将试样表面抛光。将试样表面用4%的硝酸酒精均匀腐蚀后分别用OLYMPUSGX71金相显微镜和SUPRA40型场发射扫描电子显微镜观察实验钢的微观组织和形貌。使用Ipwin32软件图像分析仪统计试样微观结构中铁素体和珠光体的比例,使用Nano Measurer软件图像分析仪测量铁素体的平均晶粒尺寸。

从热模拟试样的中间部分截取拉伸试样,用线切割将其加工成尺寸为20 mm×10 mm×2 mm的拉伸试样,在MTS810万能拉伸试验机上进行室温拉伸,应变速率为10-2 s-1。用SUPRA40型场发射扫描电子显微镜观察拉伸后试样断口的宏观、微观形貌以及第二相。

为了观察Nb/V/Ti的沉淀状态,按照标准制备TEM样品。将热模拟试样加工成直径为5 mm厚度为2 mm的圆片,及其研磨至厚度为0.01 mm再机械减薄至30 μm,离子减薄后用Tecnai G2 F20 S-TWIN高分辨透射电子显微镜表征样品中析出物的沉淀状态,工作电压为200 kV。用TEM配备的EDS分析Nb/V/Ti析出物的组成和成分。

2 结果和讨论

2.1 实验钢的微观结构

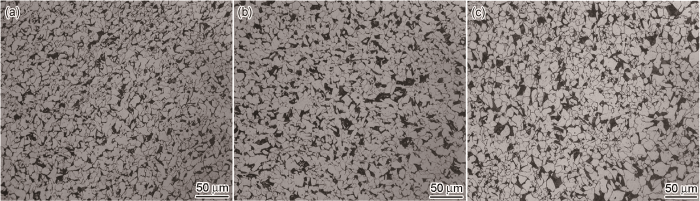

图2

图2

不同终冷温度5道次热模拟轧制后实验钢的金相显微组织

Fig.2

Metallographic microstructure of experimental steel after 5 passes of hot simulation rolling at different final cooling temperatures (a) 650℃、(b) 700℃、(c) 750℃

表2 实验钢的微观组织比例及晶粒统计

Table 2

| Final cooling temperature | Ferrite/% | Pearlite/% | Ferrite average grain size/mm | Grain size grade |

|---|---|---|---|---|

| 650℃ | 55 | 45 | 0.007785 | 11 |

| 700℃ | 58 | 42 | 0.01139 | 10 |

| 750℃ | 60 | 40 | 0.01595 | 9 |

从图2可见,在5道次热模拟轧制相同的条件下,终冷温度不同的实验钢其微观组织为分布均匀的铁素体和珠光体,铁素体的比例比珠光体高,铁素体的晶粒比较细小。由表2可见,终冷温度为650℃、700℃、750℃时,铁素体的含量分别为55%、58%、60%,珠光体的含量分别为45%、42%、40%,铁素体的平均晶粒尺寸分别为0.007785 mm、0.01139 mm、0.01595 mm,晶粒度等级分别为11,10,9。随着终冷温度的降低铁素体的含量随之降低,平均晶粒尺寸减小,珠光体的含量提高。图2和表2表明,终冷温度降到650℃时铁素体的平均晶粒尺寸最小,晶粒度等级最高。其原因是,在奥氏体非再结晶区和再结晶区热轧,变形使微合金元素的碳化物在奥氏体晶界析出和位错增多,碳化物和位错钉扎奥氏体晶界使奥氏体晶粒细化。在γ→α转变过程中,随着终冷温度的降低生成细小的铁素体晶粒。铌是钢的一种极强的碳化物形成元素,与碳原子的不相容性较为显著,在奥氏体晶界分离的Nb会抑制钢中的碳扩散,从而抑制贝氏体在奥氏体晶界的形核,进而促进铁素体在奥氏体晶界的形核[14-16]。

2.2 实验钢中的析出物

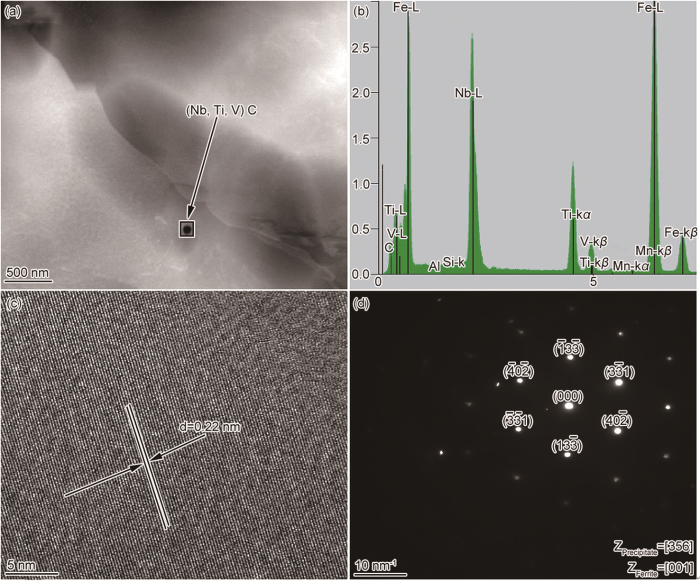

图3

图3

终冷温度为650℃的实验钢中(Nb, Ti, V)C析出物及其EDS图像、高分辨率晶格条纹相和电子衍射区

Fig.3

(Nb, Ti, V)C precipitates (a) in experimental steels with a final cooling temperature of 650℃ and EDS images (b), high resolution lattice fringe phase (c) and electron diffraction region (d)

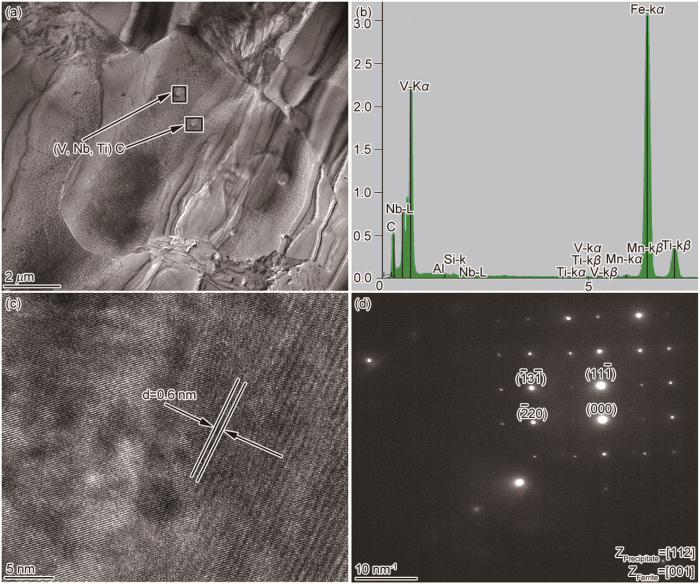

图4

图4

终冷温度为650℃的实验钢中(V, Nb, Ti)C析出物及其EDS图像、高分辨率晶格条纹相和电子衍射区

Fig.4

(V, Nb, Ti)C precipitates (a) in experimental steels with a final cooling temperature of 650℃ and EDS images (b), high resolution lattice fringe phase (c) and electron diffraction region (d)

从图3a和4a可见,实验钢中的主要析出物为圆形的(Nb, Ti, V)C和(V, Nb, Ti)C,平均粒径约为2 nm和5 nm。这些沉淀物成核并分布在晶粒或晶粒边界处。图3b和4b给出了两种主要成分为Nb/V/Ti的沉淀物的EDS结果,可见这些沉淀物是富Nb和富V的碳化物。图3c和4c表明,(Nb, Ti, V)C和(V, Nb, Ti)C沉淀具有立方结构,晶面间距分别为0.22 nm和0.60 nm。图3d和4d表明,(Nb, Ti, V)C和(V, Nb, Ti)C沉淀与铁素体之间有一定的取向关系,

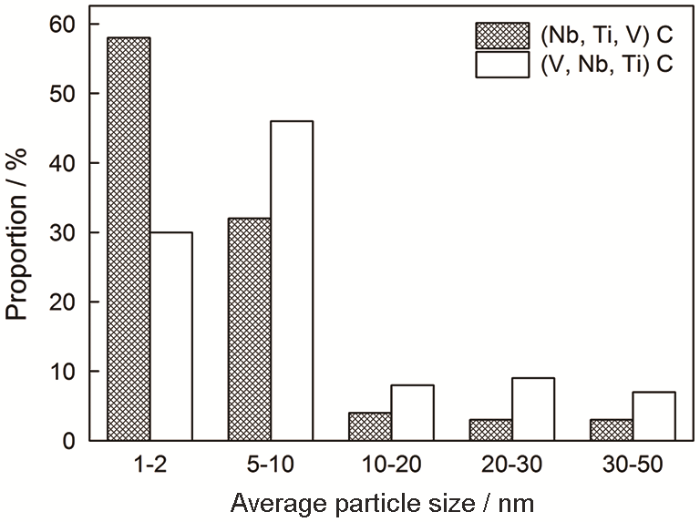

图5给出了实验钢中(Nb, Ti, V)C和(V, Nb, Ti)C沉淀的比例分布。可以看出,(Nb, Ti, V)C沉淀分布在铁素体上,其平均粒径分别为1~2 nm和5~10 nm,占比分别约为58%和32%,分布在铁素体上的(V, Nb, Ti)C其平均粒径分别为1~2 nm和5~10 nm,占比分别约为30%和46%。平均粒径大于20 nm的(Nb, Ti, V)C和(V, Nb, Ti)C的比例很小,而尺寸为2~5 nm的(Nb, Ti, V)C和(V, Nb, Ti)C析出物的比例很大。这表明,实验钢在5道次热轧过程中,微合金元素Nb和V在应变诱导下在奥氏体晶界析出细小的富Nb碳化物和富V碳化物,使奥氏体晶粒细化。在γ→α转变过程中,随着终冷温度的降低,转变为晶粒细小的铁素体晶粒。

图5

图5

实验钢中析出物的比例分布

Fig.5

Proportion distribution of precipitates in experimental steel

2.3 实验钢的力学性能

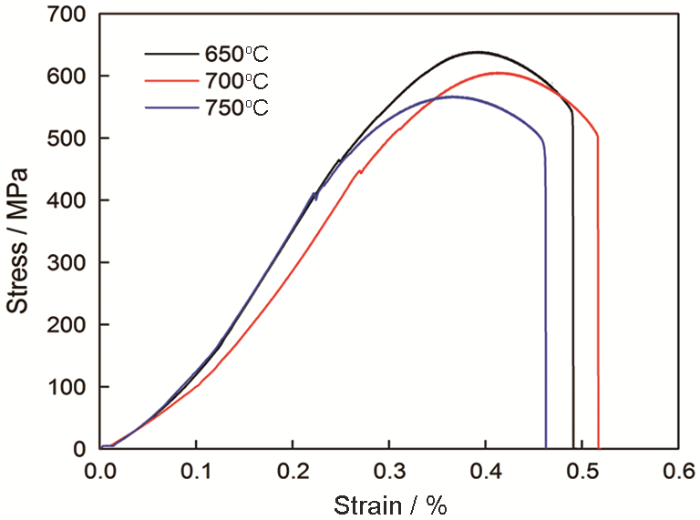

图6

图6

在5道次热模拟条件下实验钢拉伸的应力-应变曲线

Fig.6

Stress-strain curve of the experimental steel tensile under the condition of five passes of thermal simulation

表3 实验钢的拉伸性能

Table 3

| Final cooling temperature | ReL/MPa | Rm/MPa | Rm/ReL | A/% |

|---|---|---|---|---|

| 650℃ | 638.75 | 467 | 1.37 | 13 |

| 700℃ | 605.58 | 447 | 1.35 | 15 |

| 750℃ | 567.12 | 412 | 1.37 | 12 |

由图6可见,不同终冷温度(650℃、700℃、750℃)的实验钢其拉伸曲线都出现屈服平台。结合表3中的数据,终冷温度为650℃的实验钢其抗拉强度和屈服强度最大,分别为638.75 MPa和467 MPa。终冷温度为650℃和750℃的实验钢其强屈比最大为1.37,终冷温度为700℃的实验钢其断后延伸率为15%。在拉伸过程中,软相铁素体先变形,最后的断裂取决于硬相珠光体。随着终冷却温度的降低,铁素体晶粒逐渐细化。铁素体与渗碳体之间的相界面越多,对位错运动的阻碍越大,抗拉强度越高。这表明,终冷温度为650℃的实验钢其抗拉强度最大。不同终冷温度(650℃、700℃、750℃)的实验钢,其力学性能分别为:抗拉强度:1#(650℃)>2#(700℃)>3#(750℃);屈服强度:1#(650℃)>2#(700℃)>3#(750℃);强屈比:1#(650℃)=3#(750℃)>2#(700℃);断后延伸率:2#(700℃)>1#(650℃)>3#(750℃)。这些结果表明,终冷温度为650℃的实验钢其力学性能最好。

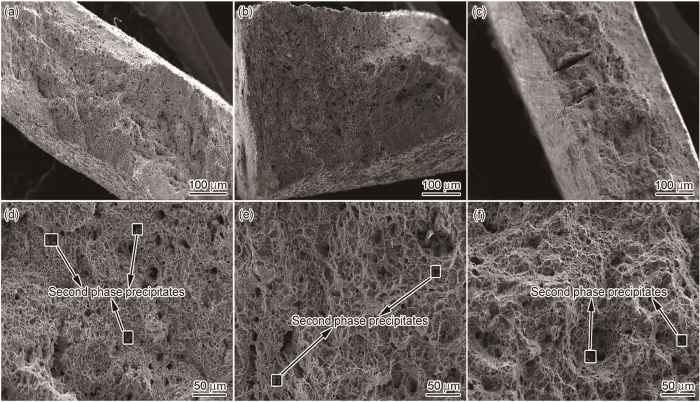

2.4 实验钢的拉伸断口形貌

图7给出了实验钢在不同终冷温度下拉伸断口形貌。从图7a,b,c可见,实验钢的宏观拉伸断口凹凸不平,断裂前出现紧缩现象。从图7d,e,f可见,实验钢的拉伸微观断口主要在纤维区,属于韧性断裂,断口上分布着等轴韧窝。随着终冷温度的降低,等轴韧窝的深度先增大后减小。其原因是,随着终冷温度的降低实验钢中第二相析出物(图3a和图4a所示)的尺寸减小,在外力作用下实验钢基体发生塑性变形,基体与第二相析出物周围产生的应力集中使界面或第二相析出物折断而形成小微孔。这些细小的微孔不足以承载而发生断裂,成为一系列的孔坑边缘。两个相邻的小微孔连接成为一个深度不同的微孔,使韧窝深度先增大后减小。因此,在终冷温度不同的实验钢断口上分布着一系列第二相析出物。终冷温度为650℃时,实验钢的塑性较好。韧窝的尺寸和深度取决于断裂时析出的第二相晶粒及夹杂物的尺寸、分布和数量等,以及材料塑性变形能力和晶粒度[18]。从图7还可以看出,终冷温度为650℃时等轴韧窝分布着较多的第二相或夹杂物小颗粒,导致韧窝尺寸和深度的不一致。断裂表面出现不同尺寸的凹陷。韧性断裂特征的程度不同,凹坑越深越大表明延展性越高[19]。

图7

图7

5道次热模拟轧制终冷温度不同的实验钢的拉伸断口形貌

Fig.7

Tensile fracture morphology of the experimental steel under different final cooling temperatures in five pass thermal simulation rolling (a, b, c) tensile macroscopic fracture morphologies of the experimental steel at the final cooling temperature of 650℃, 700℃, 750℃ respectively; (d, e, f) tensile microscopic fracture morphology of the experimental steel at the final cooling temperature of 650℃, 700℃, 750℃

2.5 强化机制

根据不同强化机制组合的影响,预测低碳微合金钢最基的力学性能。实验钢的主要强化机制,主要有细晶强化、固溶在基体中的溶质原子(C、Si、Mn、N等)产生的固溶强化、微合金元素Nb/V/Ti析出物产生的沉淀强化、位错强化和珠光体或贝氏体产生的相变强化。对于具有铁素体-珠光体微观结构且加入微合金元素的钢,

2.5.1 固溶强化增量

固溶强化方式是最早研究基本的强化方式之一,也是微合金钢的主要强化方式之一[25]。固溶强化,有置换原子的固溶强化和间隙原子的固溶强化。固溶强化,是溶质原子与位错的弹性交互作用使晶格点阵发生畸变,畸变产生的应力场增大了位错运动的阻力,从而使纲的强度提高。间隙原子的固溶强化增量与置换原子之间的关系为

式中kM为固溶系数,[M]为置换原子的质量分数,%。微合金钢中最重要的合金元素Mn、Si、Cr、Cu、P,都能产生间隙原子的固溶强化。

式中[Mn]、[Si]、[P]为实验钢中的质量分数(%)。使用

研究表明[25],自由C和N产生的固溶强化增量为

2.5.2 细晶的强化增量

根据

2.5.3 沉淀强化增量

在微合金钢的热轧过程中,微合金元素Nb/V/Ti的析出相在奥氏体和铁素体晶内或晶界析出,使其晶粒细化对基体产生强化。N容易在高温区轧制与Ti结合形成TiN而几乎耗尽,在后续的低温轧制中只有少量的氮化物析出。铁素体中NbC、TiC、VC的沉淀体积分数 [33]为

式中[Mi](Mi=Nb、V、Ti)为微合金元素Mi在铁素体中的固溶量;Mi为微合金元素Mi在钢中的含量(%);[C]为C在铁素体中的固溶量;C为C在钢中的含量(%);ρFe和ρMC分别为Fe和MC的密度。Fe和MC碳化物的密度列于表4。

表4 钢中Fe和析出相MC的相对密度

Table 4

| Phases in steel | Relative density/g·cm-3 |

|---|---|

| Fe | 7.874 |

| NbC | 8.47 |

| TiC | 4.93 |

| VC | 5.77 |

表5 终冷温度不同的实验钢中(Nb、V、Ti)C沉淀的体积分数

Table 5

| Precipitation | 650℃ | 700℃ | 750℃ |

|---|---|---|---|

| (Nb, Ti, V)C | 0.2248 | 0.2143 | 0.1130 |

| (V, Nb, Ti)C | 0.2132 | 0.2021 | 0.1045 |

由表5可见,随着终冷温度的降低实验钢中(Nb, Ti, V)C和(V, Nb, Ti)C沉淀的体积分数增加。这表明,终冷温度为650℃时(Nb, Ti, V)C和(V, Nb, Ti)C在铁素体中沉淀的体积分数较大,使铁素体基体得到强化。

微合金钢中析出物的沉淀强化与第二相的体积分数和尺寸有关,可根据Ashby-Orowan公式 [34]:

计算沉淀强化增量。式中σp为沉淀强化增量(MPa),G为剪切模量(钢为81600 MPa),b为Burger矢量(铁素体为0.248nm),d为沉淀颗粒的平均直径(mm),f为实验钢中沉淀的体积分数(%)。

根据

3 结论

(1) 终冷温度不同的实验钢其微观组织为铁素体和珠光体,随着终冷温度的降低铁素体的比例逐渐降低而珠光体比例提高,铁素体的平均晶粒尺寸细化。

(2) 实验钢中的圆形(Nb, Ti, V)C和(V, Nb, Ti)C析出物分布在铁素体基体上,其平均粒径约为2 nm和5 nm。

(3) 随着终冷温度的降低实验钢的抗拉强度和屈服强度提高,终冷温度为650℃的实验钢其抗拉强度和屈服强度分别为638.75 MPa和467 MPa。

(4) 实验钢的拉伸断口主要为等轴韧窝,其韧窝尺寸和深度不一致,随着终冷温度的降低等轴韧窝的深度先增大后减小。

参考文献

Research status of high strength anti vibration reinforcement

[J].

高强度抗振钢筋的研究现状

[J].

The latest technical progress of high strength building reinforcement

[J].

高强度建筑钢筋的最新技术进展

[J].

Research status of seismic reinforcement

[J].

抗震钢筋研究现状

[J].

Austenite grain refinement and isothermal growth behavior in a low carbon vanadium microalloyed steel

[J]. J.

Metallurgical interpretation on grain refinement and synergistic effect of Mn and Ti in Ti-microalloyed strip produced by TSCR

[J]. J.

Effect of vanadium on the microstructure and mechanical properties of a high strength low alloy martensite steel

[J].

Effect of Nb on the continuous cooling transformation rule and microstructure, mechanical properties of Ti-Mo bearing microalloyed steel

[J].

Effect of intermediate cooling on precipitation behavior and austenite decomposition of V-Ti-N steel for nonquenched and tempered oil-well tubes

[J].

Microstructure and mechanical properties of V-Ti-N microalloyed steel used for fracture splitting connecting rod

[J].

Development of high strength hot-rolled sheet consisting of ferrite and nanometer-sized carbides

[J].

Effect of coiling temperature on the microstructure and mechanical properties of hot-rolled Ti-Nb microalloyed ultra high strength steel

[J].

Microstructures and mechanical properties of a new as-hot-rolled high-strength DP steel subjected to different cooling schedules

[J].

Comparative study on austenite decomposition and Cu precipitation during continuous cooling transformation

[J].

Effect of deformation on continuous cooling phase transformation behaviors of 780 MPa Nb-Ti ultra-high strength steel

[J].

The onset temperatures of γ to α-phase transformation in hot deformed and non-deformed Nb micro-alloyed steels

[J].

Analysis of γ→α transformation in a Nb micro-alloyed C-Mn steel by phase field modeling

[J].

Characterisation of niobium carbide and carbonitride evolution within ferrite: contribution of transmission electron microscopy and advanced associated techniques

[J].

Effect of precipitation of (Ti, V) N and V (C, N) secondary phases on mechanical properties of V and N microalloyed 1Cr steels

[J].

Microstructure evolution in a new 770MPa hot rolled Nb-Ti microalloyed steel

[J].

Ultrahigh strength hot rolled microalloyed steel: microstructural aspects of development

[J].

Solid solution softening at high strain rates in Si and/or Mn added interstitial free steels

[J].

Generalization of the existing relations between microstructure and yield stress from ferrite-pearlite to high strength steels

[J].

Work-hardening of ferrite and microstructure-based modelling of its mechanical behavior under tension

[J].

Precipitation of Nb in ferrite after austenite conditioning, Part II: strengthening contribution in high-strength low-allow (HSLA) steels

[J].

Influence of deformation temperature on the ferrite grain refinement in a low carbon Nb-Ti microlloyed steel

[J].

The deformation and ageing of mild steel: III Discussion of results

[J].

Microstructural characterization and precipitation characterization in Nb-Mo microalloyed steels: estimation of the contributions to the strength

[J].

Impact toughness of reinforcing steels produced by (i) the tempcore process and (ii) microlloying with vanadium

[J].

Equilibrium solubility products of molybdenum carbide and tungsten carbide in iron

[J].