借助计算机辅助设计并根据分层制造叠加原理,用激光选区熔化成形(Selective Laser Melting,SLM)技术可将固体粉末材料成形为三维实体零件[1]。用化学气相沉积法(CVD)制备石墨烯,有技术成熟、成形件复杂度、致密度和精度高等优点。

Cu和Ni均为用化学气相沉积法(Chemical Vapor Deposition, CVD)制备石墨烯的基底材料[2],基底金属的种类、晶粒尺寸、晶粒取向和表面粗糙度,都对石墨烯薄膜的微观结构和性能有较大的影响[3]。金属晶界的不稳定状态使石墨烯的缺陷增多,因此增大晶粒尺寸可提高石墨烯薄膜的质量[4];Hsieh等的研究结果表明,催化剂表面粗糙度的增大使石墨烯薄膜的缺陷增加[5];Robinson等发现,由于碳在高温下的溶解度不同,Cu基底通常用于制备单层石墨烯薄膜,而使用Ni基底可制备多层石墨烯薄膜[6]。石墨烯层的厚度是对其性能影响较大的因素之一,因此研究Ni-Cu合金CVD法生长石墨烯以调控石墨烯的层厚和质量有重要的意义。

与传统的金属材料制备方法相比,SLM成形的特点是金属材料在高速激光作用下快速熔融和冷却,有很大的温度梯度(106 K/m)和极高的冷却速率(103~1011 K/s)[7]。在这种异常的成形条件下制备的合金基底,其微观组织、织构、表面质量均与现有的合金基底材料不同。而这种结构变化对CVD法生长石墨烯的质量和性能有很大的影响。同时,用SLM技术能按照设计制备任意形状的金属基底,用CVD法在其表面生长石墨烯能使石墨烯按照设计排列,从而提高石墨烯复合材料的性能。本文用机械法将Ni和Cu金属粉末混合,用SLM成形制备Ni75Cu25合金材料,然后将其作为基底用CVD法生长石墨烯,研究Ni-Cu合金/石墨烯复合材料的导热性能。

1 实验方法

1.1 Ni-Cu合金/石墨烯复合材料的制备

实验中使用的球形金属粉末,是用气体雾化法制备的。Ni粉和Cu粉的平均粒径为50 μm。用CVD法生长石墨烯所用气体CH4、H2、Ar气的纯度为99.999%。

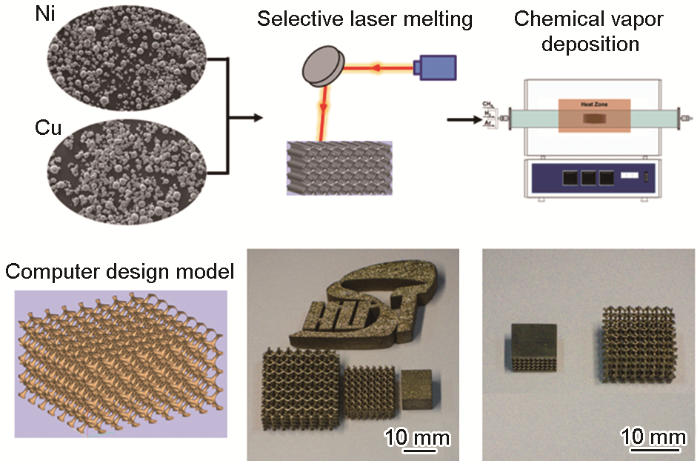

将原子比为3:1、粒度为200~400目的Ni、Cu金属粉末机械混合24 h,然后真空干燥10 h,使其具有较好的流动性以满足SLM成形要求。使用HK M125型SLM设备进行Ni-Cu合金的成形实验,使用的光纤激光器最大功率为500 W,激光波长和光束直径分别为1064 nm和100 μm。所有的处理都在充满高纯氩气的密闭腔体内进行。使用G-CVD设备用CVD法生长石墨烯。将SLM成形的Ni-Cu基底置于G-CVD设备石英管中,通入氩气、氢气后加热至一定温度,然后通入甲烷分解在金属基底表面生长石墨烯,制备出Ni-Cu合金/石墨烯复合材料。实验流程,如图1所示。

图1

图1

Ni-Cu合金/石墨烯复合材料的制备流程示意图

Fig.1

Schematic diagram of preparation process of Ni-Cu alloy/graphene composite

1.2 性能表征

用扫描电子显微镜(Quanta200,FEI公司)观察Ni粉、Cu粉和Ni-Cu混合粉的颗粒形貌;使用维氏硬度计(430SVD)测定SLM成形合金材料硬度;用X射线衍射仪(XRD)(XRD-7000,岛津公司)分析材料的结构,测量范围2θ为20°~90°;使用激光共聚焦拉曼光谱仪(LabRAM HR800,Horiba JobinYvon公司)分析用CVD法生长的石墨烯的结构,测试范围为100~3000 cm-1,曝光时间为10 秒;使用电子探针微量分析仪(EPMA-8050G)分析材料的成分征;使用激光导热仪(LFA 427)测量复合材料的热扩散系数,样品的尺寸为10 mm×10 mm×5 mm。

2 结果和讨论

2.1 金属粉末颗粒的形貌

图2

图2

Cu粉、Ni粉和Ni-Cu合金粉末的扫描电镜照片和粒径分布

Fig.2

SEM micrographs and particle size distribution of metal powders (a) (d) Cu, (b) (e) Ni, (a) (d) Ni-Cu

优化SLM成形参数,确定混合粉末的成形参数为:激光功率200 W,扫描速度800 mm/s,单层厚度0.05 mm,扫描间距0.06 mm。使用最优成形参数,制备出的材料致密度为98.65%,硬度为127.4 HV1。

2.2 SLM成形材料的结构和形貌

图3a给出了Cu粉、Ni粉、Ni-Cu合金粉和SLM成形件的XRD谱。所采用Cu粉和Ni粉均为FCC结构,其中Cu的(111)、(200)和(220)晶面衍射峰分别出现在43.2、50.4和74.1°,与标准谱(PDF 04-0836)相符[9];Ni的(111)、(200)和(220)晶面衍射峰分别出现在44.5、51.9和76.4°,与标准谱(PDF 04-0850)相符[10]。这表明,所用Cu粉和Ni粉均为单质金属粉末。SLM成形件中(111)、(200)和(220)晶面衍射峰分别出现在43.8、51.1和75.6°,在Cu和Ni衍射峰值之间,说明在成形过程中Cu和Ni生成了置换固溶体。

图3

图3

SLM成形材料的XRD谱和扫描电镜照片

Fig.3

X-ray diffraction patterns (a) and SEM micrograph (b) of SLM forming materials

图4

图4

SLM成形材料元素分布的总谱、CuK谱和NiK谱

Fig.4

Elemental distribution of the SLM forming materials. (a) elemental distribution, (b) CuK, (c) NiK

表1 SLM成形材料元素的含量

Table 1

| %(mass fraction) | %(mole fraction) | |

|---|---|---|

| NiK | 62.34 | 64.17 |

| CuK | 37.66 | 35.83 |

2.3 用CVD法生长石墨烯

图5a给出了用SLM成形的Ni-Cu合金为基底、在不同温度用CVD法生长的石墨烯的拉曼谱。在常压下用CVD法生长石墨烯,CH4流量为30 sccm,反应时间10 min。可以看出,生长温度为900~1100℃的样品其拉曼谱中都出现了石墨烯的特征峰,在1580 cm-1附近的G峰是石墨烯的主要特征峰,是sp2碳原子的面内振动引起的[13];2700 cm-1附近的2D峰是双声子共振二阶拉曼峰,可用于分析石墨烯样品中碳原子的层间堆垛方式[14];1350 cm-1附近的D峰没有出现,说明石墨烯的缺陷较少[15, 16]。温度超过1150℃时不能生长石墨烯。采用Brag-Williams凝聚模型分析了碳的溶解析出[17]。当温度高于1150℃时碳在Ni-Cu合金中的溶解度急剧提高,不能生成石墨烯[18]。图5b给出了在不同温度生长的石墨烯拉曼谱G峰和2D峰强度的比值(IG/I2D)以及2D峰的半高宽(2Dw)。IG/I2D和2Dw的变小均说明样品表面石墨烯层数的减小[19],而IG/I2D大于0.5说明用Ni-Cu合金基底生长的石墨烯均为多层石墨烯[20]。

图5

图5

在不同温度用CVD法生长石墨烯的拉曼谱、G峰和2D峰强度的比值以及2D峰的半高宽变化规律

Fig.5

Raman spectra and IG/I2D and 2Dw (b) of graphene growth as a function of temperature

2.4 Ni-Cu合金/石墨烯复合材料的性能

图6给出了Ni-Cu合金和Ni-Cu合金/石墨烯复合材料的热扩散系数,左上角给出了样品的三维结构示意图。使用激光导热仪由上至下测量三维结构Ni-Cu合金/石墨烯复合材料的热扩散系数。其中0 sccm为1050℃热处理未通CH4气体制得的没有生长石墨烯的Ni-Cu合金样品,30 sccm为1050℃通30 sccm CH4气体生长石墨烯的Ni-Cu合金/石墨烯复合材料样品。由图6可见,生长石墨烯的样品其热扩散系数均比未生长石墨烯的样品提高,在100℃下Ni-Cu合金样品的热扩散系数为2.4 mm2/s,Ni-Cu合金/石墨烯复合材料样品的热扩散系数为2.7 mm2/s,石墨烯复合使Ni-Cu合金的热扩散系数提高了12.5%。其原因是,石墨烯的导热系数高达5300 W/m·K[21,22],远比Cu的导热系数331 W/m·K和Ni的导热系数50 W/m·K高。同时,本文所用的Gyroid结构模型(图7)是Alan Schoen在1970年发现的无限连接的三重周期周期性最小曲面结构[23]。这种结构由曲面组成,用传统方法很难制备,而采用SLM技术能按照设计模型制备Gyroid结构的金属材料。Gyroid结构的均匀曲面结构有利于CVD法石墨烯的均匀生长[24],而其较小的表面积更有利于热传导。作为典型的二维材料,石墨烯的性能具有很强的各向异性。例如,石墨烯的面内热导率为面外热导率的10倍。同时,随着石墨烯层数的增加其热导率降低,层数为2~4层的石墨烯其热导率由2800 W/m·K降为1300 W/m·K。其原因是,层数增加使边界散射效应增大[25]。本文用SLM增材制造技术通过金属模型结构设计成形实现了对石墨烯片层取向的控制,结合CVD法在成形的Ni-Cu合金表面生长石墨烯实现了石墨烯结构的工艺优化。

图6

图6

Ni-Cu合金/石墨烯复合材料的热扩散系数

Fig.6

Thermal conductivity of Ni-Cu alloy/graphene composite

图7

图7

Ni-Cu合金/石墨烯复合材料的导热模型分析

Fig.7

Analysis of Thermal Conductivity of Ni-Cu alloy/graphene composite

3 结 论

(1) 使用SLM成形制备三维Ni-Cu合金,其致密度高达98.65%,硬度为127.4 HV1。使用Ni-Cu合金作为基底用CVD法生长石墨烯,石墨烯的层厚随着反应温度的提高逐渐减小,温度的提高使裂解C的溶解度提高抑制了石墨烯的生成;与未生长石墨烯样品相比,Ni-Cu合金/石墨烯复合材料的热扩散系数明显提高,在100℃石墨烯复合使Ni-Cu合金热扩散系数提高了12.5%。

(2) 使用SLM增材制造技术成形Ni-Cu合金作为基底材料,通过金属模型结构设计成形实现了对石墨烯片层取向的控制;采用化学气相沉积法在SLM成形Ni-Cu合金表面生长石墨烯,通过工艺优化实现了石墨烯结构调控,可制备出符合设计要求的三维结构Ni-Cu合金/石墨烯复合材料。

参考文献

Selective laser melting of iron-based powder

[J].

Graphene CVD growth on copper and nickel: role of hydrogen in kinetics and structure

[J].

Engineering polycrystalline Ni films to improve thickness uniformity of the chemical-vapor-deposition-grown graphene films

[J].

Substrate grain size and orientation of Cu and Cu-Ni foils used for the growth of graphene films

[J].

Effect of catalyst morphology on the quality of CVD grown graphene

[J].

Advanced lightweight 316L stainless steel cellular lattice structures fabricated via selective laser melting

[J].

Controlled growth of Cu–Ni nanowires and nanospheres for enhanced microwave absorption properties

[J].

Hydrogenation of dicyclopentadiene resin and its monomer over high efficient CuNi alloy catalysts

[J].

Microstructure and mechanical properties of aluminium alloy cellular lattice structures manufactured by direct metal laser sintering

[J].

Evaluations of cellular lattice structures manufactured using selective laser melting

[J].

A review of theoretical study of graphene chemical vapor deposition synthesis on metals: nucleation, growth, and the role of hydrogen and oxygen

[J].

Graphene chemical vapor deposition at very low pressure: The impact of substrate surface self-diffusion in domain shape

[J].

Defect-free graphene synthesized directly at 150℃ via chemical vapor deposition with no transfer

[J].

Universal segregation growth approach to wafer-size graphene from non-noble metals

[J].

What are the active carbon species during graphene chemical vapor deposition growth?

[J].

Raman spectrum of graphene and graphene layers

[J].

A review of large-area bilayer graphene synthesis by chemical vapor deposition

[J].

Superior thermal conductivity of single-layer graphene

[J].

Thermal diffusivity of few-layers graphene measured by an all-optical method

[J].

The triply periodic minimal surfaces of Alan Schoen and their constant mean curvature companions

[J].

Designing 3D graphene networks via a 3D-printed Ni template

[J].

Thermal properties of graphene and nanostructured carbon materials

[J].