Super304H奥氏体耐热钢的综合力学性能优异,可用于制造超超临界火电过热器和再热器管道[1 ] 。但是这种钢的组织不稳定,限制其在更高温度下的使用寿命[2 ,3 ] 。针对这一问题,本文作者所在课题组用降C增N的合金化设计对传统Super304H进行成分优化,研制出高温服役性能更为优异的新型奥氏体耐热钢(CHDG-A)[3 ,4 ] 。目前,针对这类合金的研究主要集中在高温氧化[3 ] 和蠕变性能[5 ] 等使用性能,对其加工性能的研究较少。

研究奥氏体耐热钢的热加工性能,优化热加工参数并改善热加工效果可提高管材成品的综合性能和服役能力。动态再结晶是控制此类合金组织和性能的有效手段,而确定材料发生动态再结晶的临界条件尤为重要。随着数值模拟技术的发展,根据Poliak[8 ,9 ] 等的研究结果已成功预测出高温合金[6 ] 和镁合金[7 ] 等材料的DRX临界值。Nkhoma[10 ~12 ] 等研究了304奥氏体耐热钢在低应变速率(0.005-0.5 s-1 )下的热变形特征,但是工业生产中的应变速率高于这个范围。Wang[13 ] 等研究了304奥氏体不锈钢的高应变速率热变形,但是没有涉及其DRX机制。鉴于此,本文在CHDG-A热压缩模拟实验的基础上构建其热加工过程中的本构方程并加以验证,对lnθ -σ 曲线进行三次多项式拟合求出其发生动态再结晶的临界条件,建立动态再结晶动力学模型。同时,用电子背散射衍射(Electron back scattering diffraction, EBSD) 技术研究CHDG-A热变形过程中的组织演变以揭示其动态再结晶机制。

1 实验方法

实验用热轧后经固溶处理的新型奥氏体耐热钢CHDG-A的化学成分,列于表1 。在CHDG-A的热压缩模拟实验中使用Gleeble-3500型热模拟实验机对试样进行单道次恒温压缩,研究其热变形特征。将材料加工成直径为8 mm长度为12 mm的圆柱试样并使试样表面光洁。将K型热电偶丝焊于试样中部,以进行温度的实时测定。

以10℃/s的速率将试样加热到1150℃,保温3 min使其组织、成分均匀化,随后以同等速率冷却至变形温度(900℃、950℃、1000℃、1050℃和1100℃),在最大真应变为0.8(对应于应变量55%)的条件下将试样以一定的应变速率(0.01-10 s-1 )进行压缩变形。在压缩前保温30 s以减小温度梯度,压缩实验完成后立刻将试样淬火以保留高温组织。对热变形后的试样沿压缩轴向进行线切割,抛光腐蚀后在蔡司显微镜下观察试样的均匀变形区。对电子背散射衍射试样进行电解抛光,以去除机械研磨产生的表面变形层。使用附带 HKL Channel 5系统的FEI Quanta 650 FEG场发射扫描电镜分析抛光后的试样。

2 结果和分析

2.1 真应力- 应变曲线

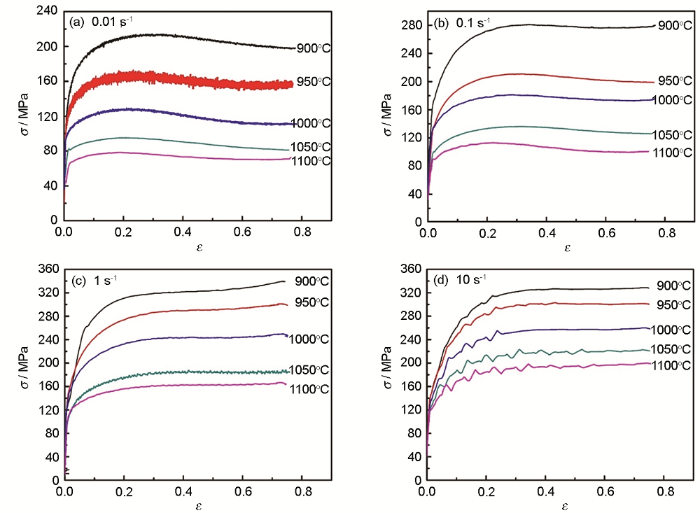

图1 给出了不同变形条件下CHDG-A的真应力-应变曲线。由图1 可见,在变形初期流变应力随着变形量的增加迅速上升到某一峰值,加工硬化起主导作用。在0.01和0.1 s-1 的低应变速率条件下,流变应力值随着变形量的进一步增加而略有下降且趋于稳定(如图1 a、b)。这是材料发生动态再结晶的典型特征[14 ] 。由于CHDG-A耐热合金钢层错能较低其扩展位错较宽而难以束集,在变形过程中不能进行交滑移,因此DRX是其微观组织变化的主要方式[15 ] ,材料发生动态再结晶软化,应力值明显下降。当加工硬化与动态软化相平衡时,应力值趋于稳定。当应变速率增加至1和10 s-1 时,真应力-应变曲线软化以动态回复为主(如图1 c、d)。图1 d中应变速率为10 s-1 时的几条流变曲线在变形初期出现了波动,其原因是变形时间短,动态再结晶不完全,而持续的变形又使合金发生了不连续动态再结晶[16 ] 。

图1

图1

CHDG-A的真应力-应变曲线

Fig.1

True stress-strain curves of CHDG-A under different strain rates and temperatures: (a) 0.01 s-1 , (b) 0.1 s-1 , (c) 1 s-1 , (d) 10 s-1

应变速率为0.01 s-1 、变形温度由1050℃提高至1100℃时,峰值应力由95.155 MPa降低到78.1 MPa;应变速率为0.1 s-1 、变形温度由1050℃提高至1100℃时,峰值应力由136.26 MPa降低到112.8 MPa,对应的峰值应变由0.31降低到0.20。由此可知,当应变速率确定时,随着变形温度的升高CHDG-A的流变应力降低,峰值应变减小,稳态区变长;当热变形温度一定时,在大应变速率条件下的热变形应力更大,真应力-应变曲线的峰值对应的应变量更大,应变率的提高使达到峰值应力更加困难,稳态区变短。出现上述现象的主要原因是:变形温度的升高使原子振动的振幅增大,增大了原子的平均动能,易于位错滑移,位错运动相互抵消,材料动态软化进行得越充分,能更快的达到动态再结晶临界应变,更易发生动态再结晶。因此,在高温变形条件下的流变应力值小,稳态区扩张。

2.2 流变应力本构模型

金属材料的高温变形,是一个热激活过程[17 ~19 ] 。在热加工过程中流变应力受材料的属性和变形条件影响,峰值应力σ p 是材料热加工过程中的重要参数。本文基于Arrhenius型方程[12 ,13 ,20 ,21 ]

Z = ε ˙ e x p Q / R T = A s i n h α σ n (1)

讨论CHDG-A的峰值应力与变形温度和应变速率之间的函数关系。式中Z 为Zener-Hollomon参数,描述材料热变形过程中的流变应力值σ 与变形条件(变形温度T 和应变速率ε ˙ ) 之间的关系[17 ] ;ε ˙ ( s-1 )为应变速率;Q (kJ/mol)为热变形激活能;R 为气体常数(=8.314 mol-1 ·K-1 );T (K)为绝对温度;A 和α 为材料常数;n 为应力指数;σ (MPa)为应力值。

对上式进行一系列变形、整合并线性拟合得到CHDG-A的热变形激活能Q (为515.618 kJ/mol)和其他相关的材料常数,进而得到其热变形本构关系模型为

ε ˙ = 1.1 × 10 20 s i n h 0.0053 σ p 7.19 e x p - 5.15618 × 10 5 / R T . (2)

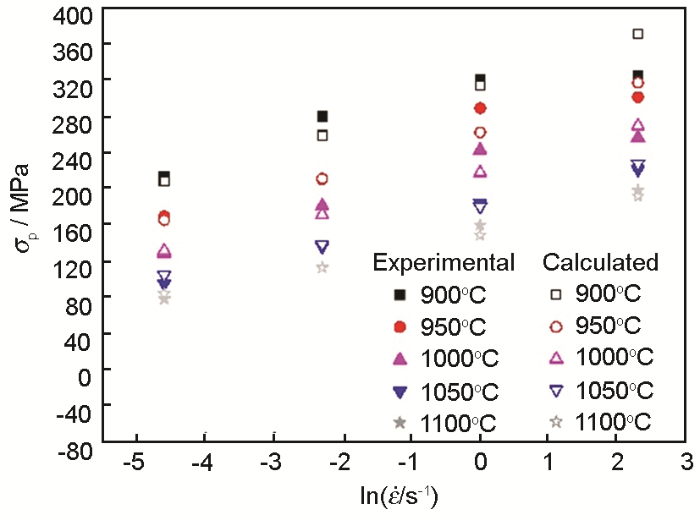

为了验证上述本构方程的正确性,将变形条件参数带入式(2),计算出各变形条件下的峰值应力以与真应力-应变曲线上的峰值应力做对比,如图2 所示。可以看出,在大部分变形条件下峰值应力的实验值与计算值相差不大。由此可以判断,本文建立的本构模型能比较准确的描述CHDG-A热变形过程中的流变应力变化。

图2

图2

峰值应力的实验值与计算值比较

Fig.2

Comparisons between experimental and calculated σ p

2.3 动态再结晶的动力学模型

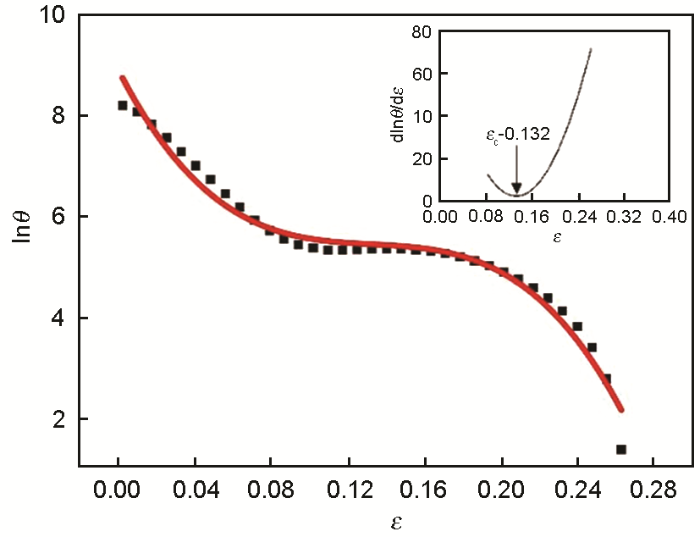

确定材料在热加工过程中发生动态再结晶的临界条件(临界应变ε c 和对应的应力σ c ),极为重要。真应力-应变曲线中的峰值应力,就是DRX发生的临界应力[22 ] 。实际上,在达到峰值应力前材料已经发生了DRX。根据Poliak和Jonas[8 ,9 ] 的研究结果,材料发生动态再结晶的临界应变与加工硬化率和应变(θ -ε )曲线上的拐点相关。使用三次多项式拟合θ -ε 数据以确定DRX的临界点,取零到峰值应变的实验数据,方程为

θ = A ε 3 + B ε 2 + C ε + D (3)

其中θ 为加工硬化率,θ =dσ /dε ,A、B、C和D为给定变形条件下的常数。从数学上分析,曲线lnθ -ε 和曲线θ -ε 的拐点意义相同。为了提高结果的准确性使用三次多项式拟合lnθ -σ 曲线

l n θ = a ε 3 + b ε 2 + c ε + d (4)

d l n θ / d ε = 3 a ε 2 + 2 b ε + c (5)

d 2 l n θ / d ε 2 = 0 , 6 a ε c + 2 b = 0 , ε c = - b / 3 a (6)

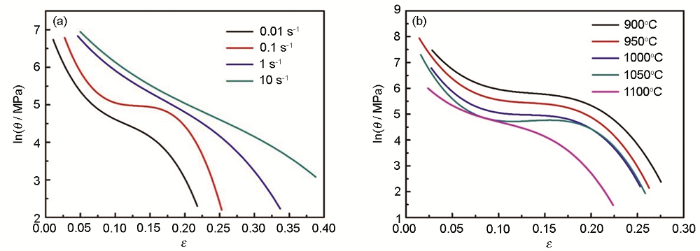

按照式(4)处理实验数据,得到不同加工条件下的lnθ -ε 。图3 给出了CHDG-A在变形条件为950℃、0.1 s-1 时的lnθ -ε 三阶拟合曲线,其相关系数达0.9725。绘制(dlnθ /dε )-ε 曲线以确定临界应变(ε c )从而构建临界值与Z值的数学模型,如图3 中的插图所示。图4 给出了CHDG-A在不同变形条件下的lnθ -ε 三次多项式拟合曲线。从图4 可以看出,ε c 随着变形温度的降低和应变速率的增加而增加。这意味着,当其他变形条件相同时,材料更容易在高温低速下发生DRX。同时,根据σ -ε 曲线可确定不同变形条件下CHDG-A的σ c 。

图3

图3

CHDG-A的加工硬化率与应变(T ε ˙ -1 )

Fig.3

Work hardening rate versus strain of CHDG-A (T =950℃, ε ˙ -1 )

图4

图4

CHDG-A的加工硬化率和应力的三次多项式拟合曲线

Fig.4

Three order polynomials equation of work hardening rate versus flow stress of CHDG-A: (a) T =1000℃, (b) ε ˙ -1

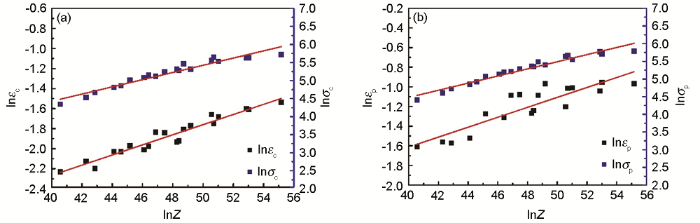

为了简化,可直接用Z参数的幂函数表示ε c ,σ c ,ε p 和σ p 与温度和应变速率的关系。图5 给出了对实验数据进行的回归分析,相关表达式为

ε c = 0.0137 Z 0.05056 σ c = 1.54 Z 0.1 (7)

ε P = 0.0264 Z 0.05053 σ P = 1.57 Z 0.1 (8)

图5

图5

Z 参数与ε c 之间的关系和σ c 和ε p 和σ p 之间的关系

Fig.5

Relationships between the parameter, Z and ε c (a) and Relationships between σ c , ε p and σ p (b)

ε c (σ c )与ε p (σ p )满足一定的线性关系y=ax,如

ε c ≈ 0.52 ε p σ c ≈ 0.98 σ p (9)

所示,直观地反映了真应力-应变曲线中DRX的发生。当ε c 接近0.52ε p 时,DRX发生。由于所用材料成分的差异,此比率低于一般值(ε c =0.6-0.8ε p ),表明CHDG-A更容易DRX形核。同时可见峰值应力和临界应力值之间的极端相似性,表明从临界点到峰值点的流动硬化或软化可以忽略不计[23 ] 。

ε c ≈ 0.52 ε p σ c ≈ 0.98 σ p (9)

DRX复杂的演变过程,包括初始期,加速和稳定期。在应变速率一定条件下可用DRX动力学的数学模型 [24 ,25 ]

X D R X = 1 - e x p - k ε - ε c ε p m (10)

表示。式中X DRX 为材料发生动态再结晶的体积分数(%);k 和m 为Avrami常数,只与材料的化学成分和变形量有关;ε p 为峰值应变,可从真应力-应变曲线上查出;ε c 为临界应变。在一般情况下材料的动态再结晶体积分数可由动态再结晶软化程度表示,但是金相实验法工作量大误差也大,因此借助真应力-应变曲线在各种变形条件下计算[10 ,26 ] ,即

X D R X = σ p - σ σ p - σ s s (11)

其中σ 为瞬时流变应力;σ ss 为稳态应力,可从真应力-应变曲线查出。将式(11)代入式(10)并对所得方程的两侧取自然对数,可得

l n - l n 1 - X D R X = l n k + m l n ε - ε c ε p (12)

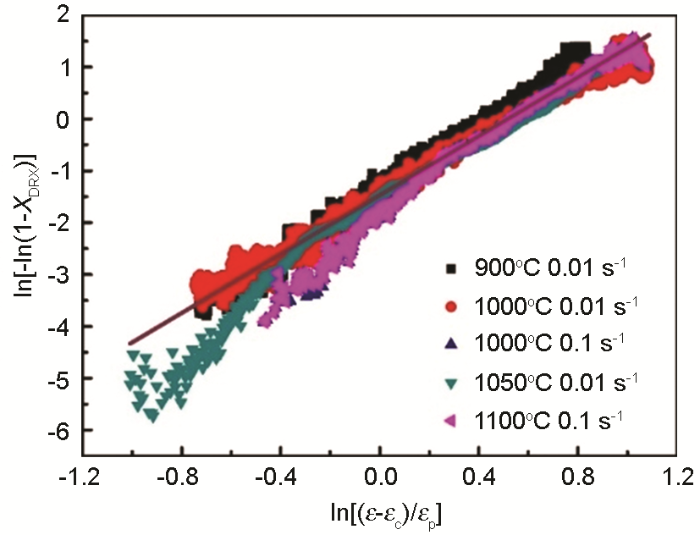

通过线性拟合可得材料常数m 和k 的值。图6 给出了不同变形条件下的ln[-ln(1-X DRX )]与ln[(ε -ε c )/ε p ]联合拟合曲线。可以看出,各种条件下的数据几乎都落在拟合直线上,数据点的拟合性较好。m 和lnk 的值分别为拟合直线的斜率和截距,可求得k=0.23,m=2.84。m值是与DRX形核机制有关的重要物理量,介于1.0与3.0之间,表明原始晶界是DRX的主要形核点[27 ,28 ] 。下文的组织演变也证实了这一点。

图6

图6

不同变形条件下的ln[-ln(1-X DRX )]与ln[(ε -ε c )/ε p ]关系曲线

Fig.6

Linear relationship between ln[-ln(1-X DRX )] and ln[(ε -ε c )/ε p ] under different deformation conditions

X D R X = 1 - e x p - 0.23 ε - ε c ε p 2.84 (13)

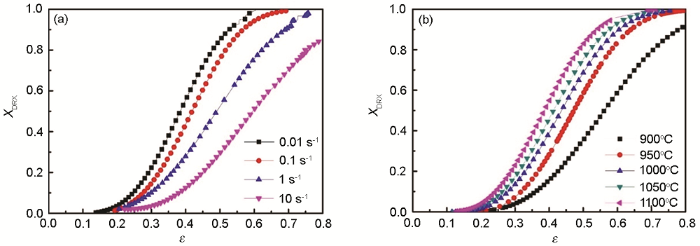

基于所得的DRX动力学模型,图7 给出了在不同变形条件下CHDG-A的XDRX 与应变的关系。可以看出,随着应变的增大XDRX 曲线呈S型增大到1.0(发生动态再结晶的体积分数接近100%)。同时,它更直接地揭示了变形条件对DRX体积分数的影响。可提高温度或降低应变速率实现DRX加速,更容易发生完全再结晶。在大多数情况下在低温或高应变率条件下DRX过程是缓慢的,若应变不足够大则只能发生部分DRX。因此,为了增大CHDG-A发生动态再结晶的体积分数以实现细化晶粒的目的,应采用较大变形量、较高变形温度和较低应变速率的热加工区间。

图7

图7

CHDG-A的动态再结晶体积分数与应变的关系

Fig.7

Calculated consequence of dynamic recrystallization volume of isothermal compressed CHDG-A: (a) T =1100℃; (b) ε ˙ -1

为了验证所得的DRX模型的准确性将DRX体积分数预测值与实验结果比较,如图8 所示。可以看出,实验数据与预测值之间的相关性较好,证实了上述DRX动力学模型良好的预测性。

图8

图8

CHDG-A高温变形过程中的动态再结晶体积分数计算值与试验值的对比

Fig.8

Comparison of calculated X DRX with experimental X DRX during isothermal compression of CHDG-A: (a) T ε ˙ -1 (b) T ε ˙ -1

2.4 动态再结晶的组织演变

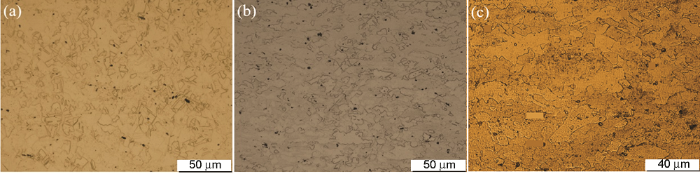

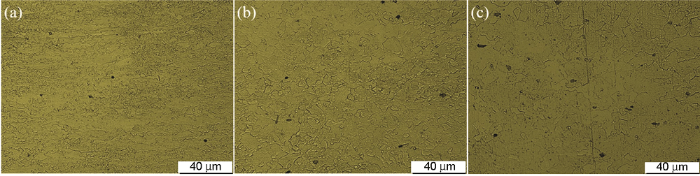

图9 给出了CHDG-A在1050℃、0.01 s-1 变形条件下不同应变量的金相组织。根据CHDG-A的真应力-应变曲线和式(4),在该变形条件下发生动态再结晶的临界应变约为0.17。当应变量低于临界应变(ε =0.1)时原始晶界和部分孪晶界呈现出明显的锯齿状,预示着动态再结晶的发生但是并未观察到沿原始晶界有明显的动态再结晶晶粒形成,如图9 a所示。当应变量超过临界应变(ε =0.4)时动态再结晶明显加快,变形大晶粒和动态再结晶小晶粒共存,呈现出链状结构特征。原始晶粒逐渐被新生的动态再结晶晶粒取代,出现细小等轴的动态再结晶晶粒,如图9 b所示。当应变量为0.8时原始晶粒完全消失,动态再结晶过程趋于完全,如图9 c所示。

图9

图9

CHDG-A在1050℃, 0.01 s-1 条件下变形至不同应变量下的显微组织

Fig.9

Microstructures of CHDG-A deformed at 1050℃, 0.1 s-1 with different strain: (a) ε =0.1, (b) ε =0.4, (c) ε =0.8

图10 给出了应变速率为0.1 s-1 不同变形温度下CHDG-A的金相组织。如图10 a所示,当在950℃高温变形时原奥氏体晶粒沿着变形方向严重拉长,沿原始晶界只形成少量细小的动态再结晶晶粒,部分形变奥氏体晶界呈“锯齿状”结构,为动态再结晶形核提供条件;当变形温度提高到1050℃时原奥氏体组织已被细小的动态再结晶晶粒取代,只剩下少数狭长的原始奥氏体晶粒,如图10 b所示;当变形温度进一步提高到1100℃时再结晶过程趋于完成,原奥氏体晶粒完全被尺寸较大的等轴晶粒所取代,如图10 c所示。

图10

图10

CHDG-A在应变速率为0.1 s-1 ,不同变形温度下的显微组织

Fig.10

Microstructures of CHDG-A deformed at 0.1 s-1 under different deformation temperature: (a) T =950℃, (b) T =1050℃, (c) T =1100℃

图11 给出了CHDG-A在1050℃、不同应变速率下的金相组织。可以看出,随着应变速率的增大动态再结晶程度有所降低;但是因为变形温度较高,即使在高应变速率下CHDG-A的动态再结晶程度也比较大,如图11 a所示。由图11 还可以看出,随着应变速率的增大动态再结晶的晶粒尺寸逐渐减小;当应变速率为0.01 s-1 时动态再结晶晶粒发生明显长大,如图11 c所示。

图11

图11

CHDG-A在变形温度为1050℃、不同应变速率下的显微组织

Fig.11

Microstructures of CHDG-A deformed at 1050℃ with different strain rate: (a) ε ˙ = 1 s-1 , (b) ε ˙ = 0.5 s-1 , (c) ε ˙ = 0.1 s-1 , (d) ε ˙ = 0.01 s-1

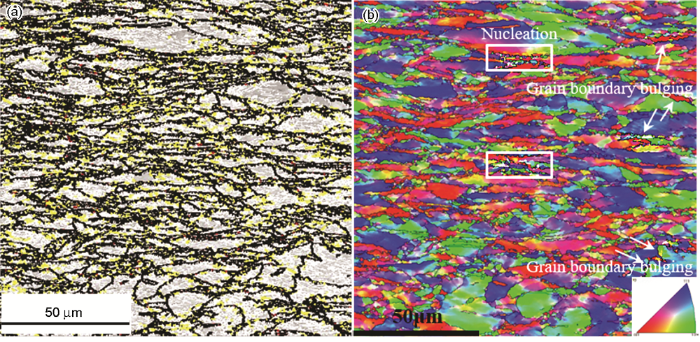

在T =900℃、 ε ˙ = 1 s-1 变形条件下,CHDG-A的晶粒取向图如图12 所示。由图12 可见,原始晶界呈起伏褶皱(图12 b中箭头所示),并且沿原始晶界生成了少量具有大角度晶界的动态再结晶晶粒(如图12 b中方框所示),形成链状组织,表明原始晶界是CHDG-A再结晶形核的优先位置;在原始晶粒内部和晶界附近都有数量显著的亚晶界,而亚晶界(取向差角在2°~15°间)是动态再结晶在亚晶结构中形核的必需条件[29 ] 。这表明,在此变形条件下晶界附近连续的亚晶旋转对动态再结晶晶粒的形核起重要作用;晶内几乎没有孪晶界,表明孪晶在此变形条件下对动态再结晶的形核作用不大。

图12

图12

CHDG-A在900℃、1 s-1 变形条件下的微观组织演变

Fig.12

Microstructural of CHDG-A at T =900℃, ε ˙ = 1 s-1 (a) Kikuchi pattern quality maps (BC) of CHDG-A, (b) inverse pole figure (IPF) of CHDG-A (the white, yellow, black and red lines represent grain boundaries with misorientation angles (θ ): <10°, 10~15° (subboundaries), >15° and twin boundaries, respectively)

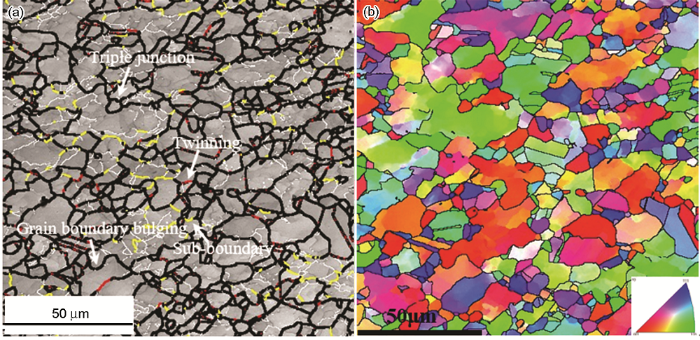

在T =1050℃、ε ˙ = 0.01 s-1 变形条件下,CHDG-A的微观组织如图13 所示。由图13 可见,此变形条件下的大角度晶界含量较高,表明DRX已趋于完全。原始晶界起伏进入相邻晶粒内部,再结晶前沿出现三叉晶界形核、孪晶界和亚晶界辅助形核(如图13 a中箭头所示),原始晶界的弓出机制在变形期间占据主导地位;变形晶粒呈细长条状,晶内有少量的亚晶界,部分小角晶界将变形晶粒分割成若干区块;可以看出,在此变形条件下,伴随着动态再结晶晶粒的生成出现了较多的新生孪晶界。由此可知,新生孪晶界在CHDG-A动态再结晶的形核过程中有一定的辅佐作用[30 ] 。由图13 b可知,新的动态再结晶晶粒占据了较大的区域且晶粒取向趋于随机分布。

图13

图13

CHDG-A在1050℃, 0.01 s-1 变形条件下的带衬度图和反极图

Fig.13

Microstructural of CHDG-A at T =1050℃, ε ˙ = 0.01 s-1 (a) BC of CHDG-A, (b) IPF of CHDG-A (the white, yellow, black and red lines represent grain boundaries with θ <10°, 10°≤θ ≤15°, θ >15° and twin boundaries, respectively; arrows in Fig.13a indicate the nucleation sites)

CHDG-A在高温低应变速率下的主要动态再结晶形核机制,是原始晶界的弓出。体系在三叉晶界处形核,原始晶粒内部的分割也使个别DRX晶粒在晶内生成;而在低温大应变速率条件下原始晶界附近的DRX形核机制主要为伴随着亚晶旋转的弓出机制,新生孪晶的作用较小,原始晶粒内部形变带上的DRX形核也有相当高的比例。

3 结论

(1) 新型奥氏体耐热钢CHDG-A在热压缩模拟实验中发生了显著的动态再结晶。随着应变量的增大、变形温度的升高和应变速率的降低材料发生动态再结晶的比例提高,再结晶晶粒长大。CHDG-A在峰值应变处的本构方程为

ε ˙ = 1.1 × 10 20 s i n h 0.0053 σ 7.19 e x p - 5.15618 × 10 5 / R T .

(2) 基于流变应力分析材料发生DRX的临界条件(ε c 和σ c ),随着变形温度的降低和应变速率的提高临界应变和临界应力增大,动态再结晶易发生在高温低速条件下。DRX的临界条件与Z参数之间的关系为

ε c = 0.0137 Z 0.05056 σ c = 1.54 Z 0.1

(3) 根据Avrami方程建立的CHDG-A动态再结晶体积分数模型为

X D R X = 1 - e x p - 0.23 ε - ε c ε p 2.84 ,

CHDG-A的动态再结晶体积分数随着应变的增加呈“S”型递增。实验数据验证了所得的DRX模型的可靠性,表明该模型具有良好的预测精度。

(4) CHDG-A热变形时动态再结晶形核机制以原始晶界的弓出为主,而在低温大应变速率下晶界附近连续的亚晶旋转对材料动态再结晶的形核起辅助作用。

参考文献

View Option

[1]

Viswanathan R Henry J F Tanzosh J et al . U.S. program on materials technology for ultra-supercritical coal power plants

[J]. Journal of Materials Engineering and Performance , 2005 , 14 (3 ): 281

[本文引用: 1]

[2]

Zhao L Dong X P Sun F et al . Microstructure and mechanical properties of super304H ultra supercritical pressure boiler superheater tube after serving for a long time

[J]. Materials for Mechanical Engineering , 2013 , 36 (7 ): 28

[本文引用: 1]

(赵林 , 董显平 , 孙锋 等 . Super304H超超临界锅炉过热器管长期服役后的显微组织及力学性能

[J]. 机械工程材料 , 2013 , 36 (7 ): 28 )

[本文引用: 1]

[3]

Cheng X N Wang J Luo R et al . Plastic deformation behavior and constitutive model of new austenitic stainless steel at high temperature used for ultra super critical power plant

[J]. Journal of Plasticity Engineering , 2018 , 25 (4 ): 122

[本文引用: 3]

(程晓农 , 王皎 , 罗锐 等 . 超(超)临界火电用新型奥氏体不锈钢的高温塑性变形行为及本构模型

[J]. 塑性工程学报 , 2018 , 25 (4 ): 122 )

[本文引用: 3]

[4]

Cheng X N Zhu J J Luo R et al . Hot deformation behavior of new-typed CHDG-A06 austenitic stainless steel

[J]. Materials for Mechanical Engineering , 2017 , 24 (3 ): 98

[本文引用: 1]

(程晓农 , 朱晶晶 , 罗锐 等 . 新型CHDG-A06奥氏体不锈钢的热变形行为

[J]. 机械工程材料 , 2017 , 24 (3 ): 98 )

[本文引用: 1]

[5]

Wang D Y Wang L Y Feng X et al . Creep Properties of Pre-deformed F316 Stainless Steel

[J]. Chinese Journal of Materials Research , 2019 , 33 (7 ): 497

[本文引用: 1]

(王冬颖 , 王立毅 , 冯鑫 等 . 一级应变硬化F316奥氏体不锈钢的高温蠕变性能

[J]. 材料研究学报 , 2019 , 33 (7 ): 497 )

[本文引用: 1]

[6]

Zhao X H Li H Li M Q Dynamic recrystallization model of GH696 superalloy

[J]. The Chinese Journal of Nonferrous Metals , 2017 , 27 (8 ): 1551

[本文引用: 1]

(许赵华 , 李宏 , 李淼泉 GH696合金动态再结晶模型

[J]. 中国有色金属学报 , 2017 , 27 (8 ): 1551 )

[本文引用: 1]

[7]

Cai Y Sun C Y Wan L et al . Study on the dynamic recrystallization softening behavior of AZ80 magnesium alloy

[J]. Acta. Metall. Sin. , 2016 , 52 (9 ): 1123

[本文引用: 1]

(蔡贇 , 孙朝阳 , 万李 等 . AZ80镁合金动态再结晶软化行为研究

[J]. 金属学报 , 2016 , 52 (9 ): 1123 )

[本文引用: 1]

[8]

Poliak E I Jonas J J A one-parameter approach to determining the critical conditions for the initiation of dynamic recrystallization

[J]. Acta Materialia , 1996 , 44 (1 ): 127

[本文引用: 2]

[9]

Jonas J J Poliak E I The critical strain for dynamic recrystallization in rolling mills

[J]. Mater. Sci. Forum , 2003 , 426-432 : 57

[本文引用: 2]

[10]

Zhang C B Liu J Zhang J X et al . Mathematical model of dynamic recrystallization for nuclear power 304 austenitic stainless steel

[J]. Foundry Equipment and Technology , 2011 , 1 : 16

[本文引用: 2]

(张传滨 , 刘洁 , 张进学 等 . 核电用304不锈钢动态再结晶数学模型的建立

[J]. 铸造设备与工艺 , 2011 , 1 : 16 )

[本文引用: 2]

[11]

Zhao X D Dynamic Recrystallization Behavior of 304 Stainless Steel under Hot Deformation

[D]. Shanxi : Taiyuan University of Science and Technology , 2009

(赵晓东 304不锈钢热变形条件下动态再结晶行为研究

[D]. 山西 : 太原科技大学 , 2009 )

[12]

Nkhoma R K C Siyasiya C W Stumpf W E Hot workability of AISI 321 and AISI 304 austenitic stainless steels

[J]. Journal of Alloys and Compounds , 2014 , 595 (13 ): 103

[本文引用: 2]

[13]

Wang C J Feng H Zheng W J et al . Dynamic Recrystallization Behavior and Microstructure Evolution of AISI 304N Stainless Steel

[J]. Journal of Iron and Steel Research , 2013 , 20 (10 ): 107

[本文引用: 2]

[14]

Du S W Chen S M Hot deformation behavior and processing maps of LZ50 steel

[J]. Trans. Mater. Heat. Treat , 2016 , 37 : 223

[本文引用: 1]

(杜诗文 , 陈双梅 LZ50钢的热变形行为及热加工图

[J]. 材料热处理学报 , 2016 , 37 : 223 )

[本文引用: 1]

[15]

Peng H J Li D F Guo Q M et al . Processing Map and Tube Hot Extrusion of GH690 Alloy

[J]. Chinese Journal of Rare Metals , 2012 , 36 (2 ): 184

[本文引用: 1]

(彭海健 , 李德富 , 郭青苗 等 . GH690合金热加工图及管材热挤压实验研究

[J]. 稀有金属 , 2012 , 36 (2 ): 184 )

[本文引用: 1]

[16]

Du B Investigation on hot plastic deformation behavior of Hastelloy C-276 Nickel-based alloy

[D]. Beijing : General Research Institute for Nonferrous Metals , 2013

[本文引用: 1]

(杜彬 Hastelloy C-276镍基合金高温塑性变形行为研究

[D]. 北京 : 北京有色金属研究总院 , 2013 )

[本文引用: 1]

[17]

Zener C Hollomon J H Effect of Strain Rate Upon Plastic Flow of Steel

[J]. Journal of Applied Physics , 1944 , 15 (1 ): 22

[本文引用: 2]

[18]

Fang X L Jiang D J Constitutive descriptions for hot compressed low-pressure rotor steel at elevated high temperature

[J]. Journal of Materials Science , 2011 , 46 (10 ): 3646

[19]

Suzuki A Pollock T M High-temperature strength and deformation of γ /γ′ two-phase Co-Al-W-base alloys

[J]. Acta Materialia , 2008 , 56 (6 ): 1288

[本文引用: 1]

[20]

Kugler G Turk R Modeling the dynamic recrystallization under multi-stage hot deformation

[J]. Acta Materialia , 2004 , 52 (15 ): 4659

[本文引用: 1]

[21]

He A Xie G Zhang H et al . A modified Zerilli-Armstrong constitutive model to predict hot deformation behavior of 20CrMo alloy steel

[J]. Materials & Design , 2014 , 56 (4 ): 122

[本文引用: 1]

[22]

Mejía I Bedolla-Jacuinde A Maldonado C et al . Determination of the critical conditions for the initiation of dynamic recrystallization in boron microalloyed steels

[J]. Mater Sci Eng A , 2011 , 528 : 4133

[本文引用: 1]

[23]

Mirzadeh H Parsa M H Hot deformation and dynamic recrystallization of NiTi intermetallic compound

[J]. Journal of Alloys and Compounds , 2014 , 614 : 56

[本文引用: 1]

[24]

Zhang C Zhang L W Shen W F et al . Study on constitutive modeling and processing maps for hot deformation of medium carbon Cr-Ni-Mo alloyed steel

[J]. Materials & Design , 2016 , 90 : 804

[本文引用: 1]

[25]

Wei H L Liu G Q Xiao X et al . Recrystallization behavior of a medium carbon vanadium microalloyed steel

[J]. Materials Science and Engineering: A , 2013 , 573 : 215

[本文引用: 1]

[26]

Cao F R Xia F Xue G Q Hot tensile deformation behavior and microstructural evolution of a Mg-9.3Li-1.79Al-1.61Zn alloy

[J]. Materials & Design , 2016 , 92 : 44

[本文引用: 1]

[27]

Sarkar A Marchattiwar A Chakravartty J K et al . Kinetics of dynamic recrystallization in Ti-modified 15Cr-15Ni-2Mo austenitic stainless steel

[J]. Journal of Nuclear Material , 2013 , 432 (1-3 ): 9

[本文引用: 1]

[28]

Wan Z Sun Y Hu L et al . Dynamic softening behavior and microstructural characterization of TiAl-based alloy during hot deformation

[J]. Materials Characterization , 2017 , 130 : 25

[本文引用: 1]

[29]

Humphreys F J Hatherly M Recrystallization and Related Annealing Phenomena

[J]. Pergamon Press, Oxford , 2004 : 98 -103 , 427

[本文引用: 1]

[30]

Mahajan S Pande C S Imam M A et al . Formation of Annealing Twins in F.c.c. Crystals

[J]. Acta Mater , 1997 , 45 (6 ): 2633

[本文引用: 1]

U.S. program on materials technology for ultra-supercritical coal power plants

1

2005

... Super304H奥氏体耐热钢的综合力学性能优异,可用于制造超超临界火电过热器和再热器管道[1 ] .但是这种钢的组织不稳定,限制其在更高温度下的使用寿命[2 ,3 ] .针对这一问题,本文作者所在课题组用降C增N的合金化设计对传统Super304H进行成分优化,研制出高温服役性能更为优异的新型奥氏体耐热钢(CHDG-A)[3 ,4 ] .目前,针对这类合金的研究主要集中在高温氧化[3 ] 和蠕变性能[5 ] 等使用性能,对其加工性能的研究较少. ...

Super304H超超临界锅炉过热器管长期服役后的显微组织及力学性能

1

2013

... Super304H奥氏体耐热钢的综合力学性能优异,可用于制造超超临界火电过热器和再热器管道[1 ] .但是这种钢的组织不稳定,限制其在更高温度下的使用寿命[2 ,3 ] .针对这一问题,本文作者所在课题组用降C增N的合金化设计对传统Super304H进行成分优化,研制出高温服役性能更为优异的新型奥氏体耐热钢(CHDG-A)[3 ,4 ] .目前,针对这类合金的研究主要集中在高温氧化[3 ] 和蠕变性能[5 ] 等使用性能,对其加工性能的研究较少. ...

Super304H超超临界锅炉过热器管长期服役后的显微组织及力学性能

1

2013

... Super304H奥氏体耐热钢的综合力学性能优异,可用于制造超超临界火电过热器和再热器管道[1 ] .但是这种钢的组织不稳定,限制其在更高温度下的使用寿命[2 ,3 ] .针对这一问题,本文作者所在课题组用降C增N的合金化设计对传统Super304H进行成分优化,研制出高温服役性能更为优异的新型奥氏体耐热钢(CHDG-A)[3 ,4 ] .目前,针对这类合金的研究主要集中在高温氧化[3 ] 和蠕变性能[5 ] 等使用性能,对其加工性能的研究较少. ...

超(超)临界火电用新型奥氏体不锈钢的高温塑性变形行为及本构模型

3

2018

... Super304H奥氏体耐热钢的综合力学性能优异,可用于制造超超临界火电过热器和再热器管道[1 ] .但是这种钢的组织不稳定,限制其在更高温度下的使用寿命[2 ,3 ] .针对这一问题,本文作者所在课题组用降C增N的合金化设计对传统Super304H进行成分优化,研制出高温服役性能更为优异的新型奥氏体耐热钢(CHDG-A)[3 ,4 ] .目前,针对这类合金的研究主要集中在高温氧化[3 ] 和蠕变性能[5 ] 等使用性能,对其加工性能的研究较少. ...

... [3 ,4 ].目前,针对这类合金的研究主要集中在高温氧化[3 ] 和蠕变性能[5 ] 等使用性能,对其加工性能的研究较少. ...

... [3 ]和蠕变性能[5 ] 等使用性能,对其加工性能的研究较少. ...

超(超)临界火电用新型奥氏体不锈钢的高温塑性变形行为及本构模型

3

2018

... Super304H奥氏体耐热钢的综合力学性能优异,可用于制造超超临界火电过热器和再热器管道[1 ] .但是这种钢的组织不稳定,限制其在更高温度下的使用寿命[2 ,3 ] .针对这一问题,本文作者所在课题组用降C增N的合金化设计对传统Super304H进行成分优化,研制出高温服役性能更为优异的新型奥氏体耐热钢(CHDG-A)[3 ,4 ] .目前,针对这类合金的研究主要集中在高温氧化[3 ] 和蠕变性能[5 ] 等使用性能,对其加工性能的研究较少. ...

... [3 ,4 ].目前,针对这类合金的研究主要集中在高温氧化[3 ] 和蠕变性能[5 ] 等使用性能,对其加工性能的研究较少. ...

... [3 ]和蠕变性能[5 ] 等使用性能,对其加工性能的研究较少. ...

新型CHDG-A06奥氏体不锈钢的热变形行为

1

2017

... Super304H奥氏体耐热钢的综合力学性能优异,可用于制造超超临界火电过热器和再热器管道[1 ] .但是这种钢的组织不稳定,限制其在更高温度下的使用寿命[2 ,3 ] .针对这一问题,本文作者所在课题组用降C增N的合金化设计对传统Super304H进行成分优化,研制出高温服役性能更为优异的新型奥氏体耐热钢(CHDG-A)[3 ,4 ] .目前,针对这类合金的研究主要集中在高温氧化[3 ] 和蠕变性能[5 ] 等使用性能,对其加工性能的研究较少. ...

新型CHDG-A06奥氏体不锈钢的热变形行为

1

2017

... Super304H奥氏体耐热钢的综合力学性能优异,可用于制造超超临界火电过热器和再热器管道[1 ] .但是这种钢的组织不稳定,限制其在更高温度下的使用寿命[2 ,3 ] .针对这一问题,本文作者所在课题组用降C增N的合金化设计对传统Super304H进行成分优化,研制出高温服役性能更为优异的新型奥氏体耐热钢(CHDG-A)[3 ,4 ] .目前,针对这类合金的研究主要集中在高温氧化[3 ] 和蠕变性能[5 ] 等使用性能,对其加工性能的研究较少. ...

一级应变硬化F316奥氏体不锈钢的高温蠕变性能

1

2019

... Super304H奥氏体耐热钢的综合力学性能优异,可用于制造超超临界火电过热器和再热器管道[1 ] .但是这种钢的组织不稳定,限制其在更高温度下的使用寿命[2 ,3 ] .针对这一问题,本文作者所在课题组用降C增N的合金化设计对传统Super304H进行成分优化,研制出高温服役性能更为优异的新型奥氏体耐热钢(CHDG-A)[3 ,4 ] .目前,针对这类合金的研究主要集中在高温氧化[3 ] 和蠕变性能[5 ] 等使用性能,对其加工性能的研究较少. ...

一级应变硬化F316奥氏体不锈钢的高温蠕变性能

1

2019

... Super304H奥氏体耐热钢的综合力学性能优异,可用于制造超超临界火电过热器和再热器管道[1 ] .但是这种钢的组织不稳定,限制其在更高温度下的使用寿命[2 ,3 ] .针对这一问题,本文作者所在课题组用降C增N的合金化设计对传统Super304H进行成分优化,研制出高温服役性能更为优异的新型奥氏体耐热钢(CHDG-A)[3 ,4 ] .目前,针对这类合金的研究主要集中在高温氧化[3 ] 和蠕变性能[5 ] 等使用性能,对其加工性能的研究较少. ...

GH696合金动态再结晶模型

1

2017

... 研究奥氏体耐热钢的热加工性能,优化热加工参数并改善热加工效果可提高管材成品的综合性能和服役能力.动态再结晶是控制此类合金组织和性能的有效手段,而确定材料发生动态再结晶的临界条件尤为重要.随着数值模拟技术的发展,根据Poliak[8 ,9 ] 等的研究结果已成功预测出高温合金[6 ] 和镁合金[7 ] 等材料的DRX临界值.Nkhoma[10 ~12 ] 等研究了304奥氏体耐热钢在低应变速率(0.005-0.5 s-1 )下的热变形特征,但是工业生产中的应变速率高于这个范围.Wang[13 ] 等研究了304奥氏体不锈钢的高应变速率热变形,但是没有涉及其DRX机制.鉴于此,本文在CHDG-A热压缩模拟实验的基础上构建其热加工过程中的本构方程并加以验证,对lnθ -σ 曲线进行三次多项式拟合求出其发生动态再结晶的临界条件,建立动态再结晶动力学模型.同时,用电子背散射衍射(Electron back scattering diffraction, EBSD) 技术研究CHDG-A热变形过程中的组织演变以揭示其动态再结晶机制. ...

GH696合金动态再结晶模型

1

2017

... 研究奥氏体耐热钢的热加工性能,优化热加工参数并改善热加工效果可提高管材成品的综合性能和服役能力.动态再结晶是控制此类合金组织和性能的有效手段,而确定材料发生动态再结晶的临界条件尤为重要.随着数值模拟技术的发展,根据Poliak[8 ,9 ] 等的研究结果已成功预测出高温合金[6 ] 和镁合金[7 ] 等材料的DRX临界值.Nkhoma[10 ~12 ] 等研究了304奥氏体耐热钢在低应变速率(0.005-0.5 s-1 )下的热变形特征,但是工业生产中的应变速率高于这个范围.Wang[13 ] 等研究了304奥氏体不锈钢的高应变速率热变形,但是没有涉及其DRX机制.鉴于此,本文在CHDG-A热压缩模拟实验的基础上构建其热加工过程中的本构方程并加以验证,对lnθ -σ 曲线进行三次多项式拟合求出其发生动态再结晶的临界条件,建立动态再结晶动力学模型.同时,用电子背散射衍射(Electron back scattering diffraction, EBSD) 技术研究CHDG-A热变形过程中的组织演变以揭示其动态再结晶机制. ...

AZ80镁合金动态再结晶软化行为研究

1

2016

... 研究奥氏体耐热钢的热加工性能,优化热加工参数并改善热加工效果可提高管材成品的综合性能和服役能力.动态再结晶是控制此类合金组织和性能的有效手段,而确定材料发生动态再结晶的临界条件尤为重要.随着数值模拟技术的发展,根据Poliak[8 ,9 ] 等的研究结果已成功预测出高温合金[6 ] 和镁合金[7 ] 等材料的DRX临界值.Nkhoma[10 ~12 ] 等研究了304奥氏体耐热钢在低应变速率(0.005-0.5 s-1 )下的热变形特征,但是工业生产中的应变速率高于这个范围.Wang[13 ] 等研究了304奥氏体不锈钢的高应变速率热变形,但是没有涉及其DRX机制.鉴于此,本文在CHDG-A热压缩模拟实验的基础上构建其热加工过程中的本构方程并加以验证,对lnθ -σ 曲线进行三次多项式拟合求出其发生动态再结晶的临界条件,建立动态再结晶动力学模型.同时,用电子背散射衍射(Electron back scattering diffraction, EBSD) 技术研究CHDG-A热变形过程中的组织演变以揭示其动态再结晶机制. ...

AZ80镁合金动态再结晶软化行为研究

1

2016

... 研究奥氏体耐热钢的热加工性能,优化热加工参数并改善热加工效果可提高管材成品的综合性能和服役能力.动态再结晶是控制此类合金组织和性能的有效手段,而确定材料发生动态再结晶的临界条件尤为重要.随着数值模拟技术的发展,根据Poliak[8 ,9 ] 等的研究结果已成功预测出高温合金[6 ] 和镁合金[7 ] 等材料的DRX临界值.Nkhoma[10 ~12 ] 等研究了304奥氏体耐热钢在低应变速率(0.005-0.5 s-1 )下的热变形特征,但是工业生产中的应变速率高于这个范围.Wang[13 ] 等研究了304奥氏体不锈钢的高应变速率热变形,但是没有涉及其DRX机制.鉴于此,本文在CHDG-A热压缩模拟实验的基础上构建其热加工过程中的本构方程并加以验证,对lnθ -σ 曲线进行三次多项式拟合求出其发生动态再结晶的临界条件,建立动态再结晶动力学模型.同时,用电子背散射衍射(Electron back scattering diffraction, EBSD) 技术研究CHDG-A热变形过程中的组织演变以揭示其动态再结晶机制. ...

A one-parameter approach to determining the critical conditions for the initiation of dynamic recrystallization

2

1996

... 研究奥氏体耐热钢的热加工性能,优化热加工参数并改善热加工效果可提高管材成品的综合性能和服役能力.动态再结晶是控制此类合金组织和性能的有效手段,而确定材料发生动态再结晶的临界条件尤为重要.随着数值模拟技术的发展,根据Poliak[8 ,9 ] 等的研究结果已成功预测出高温合金[6 ] 和镁合金[7 ] 等材料的DRX临界值.Nkhoma[10 ~12 ] 等研究了304奥氏体耐热钢在低应变速率(0.005-0.5 s-1 )下的热变形特征,但是工业生产中的应变速率高于这个范围.Wang[13 ] 等研究了304奥氏体不锈钢的高应变速率热变形,但是没有涉及其DRX机制.鉴于此,本文在CHDG-A热压缩模拟实验的基础上构建其热加工过程中的本构方程并加以验证,对lnθ -σ 曲线进行三次多项式拟合求出其发生动态再结晶的临界条件,建立动态再结晶动力学模型.同时,用电子背散射衍射(Electron back scattering diffraction, EBSD) 技术研究CHDG-A热变形过程中的组织演变以揭示其动态再结晶机制. ...

... 确定材料在热加工过程中发生动态再结晶的临界条件(临界应变ε c 和对应的应力σ c ),极为重要.真应力-应变曲线中的峰值应力,就是DRX发生的临界应力[22 ] .实际上,在达到峰值应力前材料已经发生了DRX.根据Poliak和Jonas[8 ,9 ] 的研究结果,材料发生动态再结晶的临界应变与加工硬化率和应变(θ -ε )曲线上的拐点相关.使用三次多项式拟合θ -ε 数据以确定DRX的临界点,取零到峰值应变的实验数据,方程为 ...

The critical strain for dynamic recrystallization in rolling mills

2

2003

... 研究奥氏体耐热钢的热加工性能,优化热加工参数并改善热加工效果可提高管材成品的综合性能和服役能力.动态再结晶是控制此类合金组织和性能的有效手段,而确定材料发生动态再结晶的临界条件尤为重要.随着数值模拟技术的发展,根据Poliak[8 ,9 ] 等的研究结果已成功预测出高温合金[6 ] 和镁合金[7 ] 等材料的DRX临界值.Nkhoma[10 ~12 ] 等研究了304奥氏体耐热钢在低应变速率(0.005-0.5 s-1 )下的热变形特征,但是工业生产中的应变速率高于这个范围.Wang[13 ] 等研究了304奥氏体不锈钢的高应变速率热变形,但是没有涉及其DRX机制.鉴于此,本文在CHDG-A热压缩模拟实验的基础上构建其热加工过程中的本构方程并加以验证,对lnθ -σ 曲线进行三次多项式拟合求出其发生动态再结晶的临界条件,建立动态再结晶动力学模型.同时,用电子背散射衍射(Electron back scattering diffraction, EBSD) 技术研究CHDG-A热变形过程中的组织演变以揭示其动态再结晶机制. ...

... 确定材料在热加工过程中发生动态再结晶的临界条件(临界应变ε c 和对应的应力σ c ),极为重要.真应力-应变曲线中的峰值应力,就是DRX发生的临界应力[22 ] .实际上,在达到峰值应力前材料已经发生了DRX.根据Poliak和Jonas[8 ,9 ] 的研究结果,材料发生动态再结晶的临界应变与加工硬化率和应变(θ -ε )曲线上的拐点相关.使用三次多项式拟合θ -ε 数据以确定DRX的临界点,取零到峰值应变的实验数据,方程为 ...

核电用304不锈钢动态再结晶数学模型的建立

2

2011

... 研究奥氏体耐热钢的热加工性能,优化热加工参数并改善热加工效果可提高管材成品的综合性能和服役能力.动态再结晶是控制此类合金组织和性能的有效手段,而确定材料发生动态再结晶的临界条件尤为重要.随着数值模拟技术的发展,根据Poliak[8 ,9 ] 等的研究结果已成功预测出高温合金[6 ] 和镁合金[7 ] 等材料的DRX临界值.Nkhoma[10 ~12 ] 等研究了304奥氏体耐热钢在低应变速率(0.005-0.5 s-1 )下的热变形特征,但是工业生产中的应变速率高于这个范围.Wang[13 ] 等研究了304奥氏体不锈钢的高应变速率热变形,但是没有涉及其DRX机制.鉴于此,本文在CHDG-A热压缩模拟实验的基础上构建其热加工过程中的本构方程并加以验证,对lnθ -σ 曲线进行三次多项式拟合求出其发生动态再结晶的临界条件,建立动态再结晶动力学模型.同时,用电子背散射衍射(Electron back scattering diffraction, EBSD) 技术研究CHDG-A热变形过程中的组织演变以揭示其动态再结晶机制. ...

... 表示.式中X DRX 为材料发生动态再结晶的体积分数(%);k 和m 为Avrami常数,只与材料的化学成分和变形量有关;ε p 为峰值应变,可从真应力-应变曲线上查出;ε c 为临界应变.在一般情况下材料的动态再结晶体积分数可由动态再结晶软化程度表示,但是金相实验法工作量大误差也大,因此借助真应力-应变曲线在各种变形条件下计算[10 ,26 ] ,即 ...

核电用304不锈钢动态再结晶数学模型的建立

2

2011

... 研究奥氏体耐热钢的热加工性能,优化热加工参数并改善热加工效果可提高管材成品的综合性能和服役能力.动态再结晶是控制此类合金组织和性能的有效手段,而确定材料发生动态再结晶的临界条件尤为重要.随着数值模拟技术的发展,根据Poliak[8 ,9 ] 等的研究结果已成功预测出高温合金[6 ] 和镁合金[7 ] 等材料的DRX临界值.Nkhoma[10 ~12 ] 等研究了304奥氏体耐热钢在低应变速率(0.005-0.5 s-1 )下的热变形特征,但是工业生产中的应变速率高于这个范围.Wang[13 ] 等研究了304奥氏体不锈钢的高应变速率热变形,但是没有涉及其DRX机制.鉴于此,本文在CHDG-A热压缩模拟实验的基础上构建其热加工过程中的本构方程并加以验证,对lnθ -σ 曲线进行三次多项式拟合求出其发生动态再结晶的临界条件,建立动态再结晶动力学模型.同时,用电子背散射衍射(Electron back scattering diffraction, EBSD) 技术研究CHDG-A热变形过程中的组织演变以揭示其动态再结晶机制. ...

... 表示.式中X DRX 为材料发生动态再结晶的体积分数(%);k 和m 为Avrami常数,只与材料的化学成分和变形量有关;ε p 为峰值应变,可从真应力-应变曲线上查出;ε c 为临界应变.在一般情况下材料的动态再结晶体积分数可由动态再结晶软化程度表示,但是金相实验法工作量大误差也大,因此借助真应力-应变曲线在各种变形条件下计算[10 ,26 ] ,即 ...

304不锈钢热变形条件下动态再结晶行为研究

2009

304不锈钢热变形条件下动态再结晶行为研究

2009

Hot workability of AISI 321 and AISI 304 austenitic stainless steels

2

2014

... 研究奥氏体耐热钢的热加工性能,优化热加工参数并改善热加工效果可提高管材成品的综合性能和服役能力.动态再结晶是控制此类合金组织和性能的有效手段,而确定材料发生动态再结晶的临界条件尤为重要.随着数值模拟技术的发展,根据Poliak[8 ,9 ] 等的研究结果已成功预测出高温合金[6 ] 和镁合金[7 ] 等材料的DRX临界值.Nkhoma[10 ~12 ] 等研究了304奥氏体耐热钢在低应变速率(0.005-0.5 s-1 )下的热变形特征,但是工业生产中的应变速率高于这个范围.Wang[13 ] 等研究了304奥氏体不锈钢的高应变速率热变形,但是没有涉及其DRX机制.鉴于此,本文在CHDG-A热压缩模拟实验的基础上构建其热加工过程中的本构方程并加以验证,对lnθ -σ 曲线进行三次多项式拟合求出其发生动态再结晶的临界条件,建立动态再结晶动力学模型.同时,用电子背散射衍射(Electron back scattering diffraction, EBSD) 技术研究CHDG-A热变形过程中的组织演变以揭示其动态再结晶机制. ...

... 金属材料的高温变形,是一个热激活过程[17 ~19 ] .在热加工过程中流变应力受材料的属性和变形条件影响,峰值应力σ p 是材料热加工过程中的重要参数.本文基于Arrhenius型方程[12 ,13 ,20 ,21 ] ...

Dynamic Recrystallization Behavior and Microstructure Evolution of AISI 304N Stainless Steel

2

2013

... 研究奥氏体耐热钢的热加工性能,优化热加工参数并改善热加工效果可提高管材成品的综合性能和服役能力.动态再结晶是控制此类合金组织和性能的有效手段,而确定材料发生动态再结晶的临界条件尤为重要.随着数值模拟技术的发展,根据Poliak[8 ,9 ] 等的研究结果已成功预测出高温合金[6 ] 和镁合金[7 ] 等材料的DRX临界值.Nkhoma[10 ~12 ] 等研究了304奥氏体耐热钢在低应变速率(0.005-0.5 s-1 )下的热变形特征,但是工业生产中的应变速率高于这个范围.Wang[13 ] 等研究了304奥氏体不锈钢的高应变速率热变形,但是没有涉及其DRX机制.鉴于此,本文在CHDG-A热压缩模拟实验的基础上构建其热加工过程中的本构方程并加以验证,对lnθ -σ 曲线进行三次多项式拟合求出其发生动态再结晶的临界条件,建立动态再结晶动力学模型.同时,用电子背散射衍射(Electron back scattering diffraction, EBSD) 技术研究CHDG-A热变形过程中的组织演变以揭示其动态再结晶机制. ...

... 金属材料的高温变形,是一个热激活过程[17 ~19 ] .在热加工过程中流变应力受材料的属性和变形条件影响,峰值应力σ p 是材料热加工过程中的重要参数.本文基于Arrhenius型方程[12 ,13 ,20 ,21 ] ...

LZ50钢的热变形行为及热加工图

1

2016

... 图1 给出了不同变形条件下CHDG-A的真应力-应变曲线.由图1 可见,在变形初期流变应力随着变形量的增加迅速上升到某一峰值,加工硬化起主导作用.在0.01和0.1 s-1 的低应变速率条件下,流变应力值随着变形量的进一步增加而略有下降且趋于稳定(如图1 a、b).这是材料发生动态再结晶的典型特征[14 ] .由于CHDG-A耐热合金钢层错能较低其扩展位错较宽而难以束集,在变形过程中不能进行交滑移,因此DRX是其微观组织变化的主要方式[15 ] ,材料发生动态再结晶软化,应力值明显下降.当加工硬化与动态软化相平衡时,应力值趋于稳定.当应变速率增加至1和10 s-1 时,真应力-应变曲线软化以动态回复为主(如图1 c、d).图1 d中应变速率为10 s-1 时的几条流变曲线在变形初期出现了波动,其原因是变形时间短,动态再结晶不完全,而持续的变形又使合金发生了不连续动态再结晶[16 ] . ...

LZ50钢的热变形行为及热加工图

1

2016

... 图1 给出了不同变形条件下CHDG-A的真应力-应变曲线.由图1 可见,在变形初期流变应力随着变形量的增加迅速上升到某一峰值,加工硬化起主导作用.在0.01和0.1 s-1 的低应变速率条件下,流变应力值随着变形量的进一步增加而略有下降且趋于稳定(如图1 a、b).这是材料发生动态再结晶的典型特征[14 ] .由于CHDG-A耐热合金钢层错能较低其扩展位错较宽而难以束集,在变形过程中不能进行交滑移,因此DRX是其微观组织变化的主要方式[15 ] ,材料发生动态再结晶软化,应力值明显下降.当加工硬化与动态软化相平衡时,应力值趋于稳定.当应变速率增加至1和10 s-1 时,真应力-应变曲线软化以动态回复为主(如图1 c、d).图1 d中应变速率为10 s-1 时的几条流变曲线在变形初期出现了波动,其原因是变形时间短,动态再结晶不完全,而持续的变形又使合金发生了不连续动态再结晶[16 ] . ...

GH690合金热加工图及管材热挤压实验研究

1

2012

... 图1 给出了不同变形条件下CHDG-A的真应力-应变曲线.由图1 可见,在变形初期流变应力随着变形量的增加迅速上升到某一峰值,加工硬化起主导作用.在0.01和0.1 s-1 的低应变速率条件下,流变应力值随着变形量的进一步增加而略有下降且趋于稳定(如图1 a、b).这是材料发生动态再结晶的典型特征[14 ] .由于CHDG-A耐热合金钢层错能较低其扩展位错较宽而难以束集,在变形过程中不能进行交滑移,因此DRX是其微观组织变化的主要方式[15 ] ,材料发生动态再结晶软化,应力值明显下降.当加工硬化与动态软化相平衡时,应力值趋于稳定.当应变速率增加至1和10 s-1 时,真应力-应变曲线软化以动态回复为主(如图1 c、d).图1 d中应变速率为10 s-1 时的几条流变曲线在变形初期出现了波动,其原因是变形时间短,动态再结晶不完全,而持续的变形又使合金发生了不连续动态再结晶[16 ] . ...

GH690合金热加工图及管材热挤压实验研究

1

2012

... 图1 给出了不同变形条件下CHDG-A的真应力-应变曲线.由图1 可见,在变形初期流变应力随着变形量的增加迅速上升到某一峰值,加工硬化起主导作用.在0.01和0.1 s-1 的低应变速率条件下,流变应力值随着变形量的进一步增加而略有下降且趋于稳定(如图1 a、b).这是材料发生动态再结晶的典型特征[14 ] .由于CHDG-A耐热合金钢层错能较低其扩展位错较宽而难以束集,在变形过程中不能进行交滑移,因此DRX是其微观组织变化的主要方式[15 ] ,材料发生动态再结晶软化,应力值明显下降.当加工硬化与动态软化相平衡时,应力值趋于稳定.当应变速率增加至1和10 s-1 时,真应力-应变曲线软化以动态回复为主(如图1 c、d).图1 d中应变速率为10 s-1 时的几条流变曲线在变形初期出现了波动,其原因是变形时间短,动态再结晶不完全,而持续的变形又使合金发生了不连续动态再结晶[16 ] . ...

Hastelloy C-276镍基合金高温塑性变形行为研究

1

2013

... 图1 给出了不同变形条件下CHDG-A的真应力-应变曲线.由图1 可见,在变形初期流变应力随着变形量的增加迅速上升到某一峰值,加工硬化起主导作用.在0.01和0.1 s-1 的低应变速率条件下,流变应力值随着变形量的进一步增加而略有下降且趋于稳定(如图1 a、b).这是材料发生动态再结晶的典型特征[14 ] .由于CHDG-A耐热合金钢层错能较低其扩展位错较宽而难以束集,在变形过程中不能进行交滑移,因此DRX是其微观组织变化的主要方式[15 ] ,材料发生动态再结晶软化,应力值明显下降.当加工硬化与动态软化相平衡时,应力值趋于稳定.当应变速率增加至1和10 s-1 时,真应力-应变曲线软化以动态回复为主(如图1 c、d).图1 d中应变速率为10 s-1 时的几条流变曲线在变形初期出现了波动,其原因是变形时间短,动态再结晶不完全,而持续的变形又使合金发生了不连续动态再结晶[16 ] . ...

Hastelloy C-276镍基合金高温塑性变形行为研究

1

2013

... 图1 给出了不同变形条件下CHDG-A的真应力-应变曲线.由图1 可见,在变形初期流变应力随着变形量的增加迅速上升到某一峰值,加工硬化起主导作用.在0.01和0.1 s-1 的低应变速率条件下,流变应力值随着变形量的进一步增加而略有下降且趋于稳定(如图1 a、b).这是材料发生动态再结晶的典型特征[14 ] .由于CHDG-A耐热合金钢层错能较低其扩展位错较宽而难以束集,在变形过程中不能进行交滑移,因此DRX是其微观组织变化的主要方式[15 ] ,材料发生动态再结晶软化,应力值明显下降.当加工硬化与动态软化相平衡时,应力值趋于稳定.当应变速率增加至1和10 s-1 时,真应力-应变曲线软化以动态回复为主(如图1 c、d).图1 d中应变速率为10 s-1 时的几条流变曲线在变形初期出现了波动,其原因是变形时间短,动态再结晶不完全,而持续的变形又使合金发生了不连续动态再结晶[16 ] . ...

Effect of Strain Rate Upon Plastic Flow of Steel

2

1944

... 金属材料的高温变形,是一个热激活过程[17 ~19 ] .在热加工过程中流变应力受材料的属性和变形条件影响,峰值应力σ p 是材料热加工过程中的重要参数.本文基于Arrhenius型方程[12 ,13 ,20 ,21 ] ...

... 讨论CHDG-A的峰值应力与变形温度和应变速率之间的函数关系.式中Z 为Zener-Hollomon参数,描述材料热变形过程中的流变应力值σ 与变形条件(变形温度T 和应变速率ε ˙ ) 之间的关系[17 ] ;ε ˙ ( s-1 )为应变速率;Q (kJ/mol)为热变形激活能;R 为气体常数(=8.314 mol-1 ·K-1 );T (K)为绝对温度;A 和α 为材料常数;n 为应力指数;σ (MPa)为应力值. ...

Constitutive descriptions for hot compressed low-pressure rotor steel at elevated high temperature

2011

High-temperature strength and deformation of γ /γ′ two-phase Co-Al-W-base alloys

1

2008

... 金属材料的高温变形,是一个热激活过程[17 ~19 ] .在热加工过程中流变应力受材料的属性和变形条件影响,峰值应力σ p 是材料热加工过程中的重要参数.本文基于Arrhenius型方程[12 ,13 ,20 ,21 ] ...

Modeling the dynamic recrystallization under multi-stage hot deformation

1

2004

... 金属材料的高温变形,是一个热激活过程[17 ~19 ] .在热加工过程中流变应力受材料的属性和变形条件影响,峰值应力σ p 是材料热加工过程中的重要参数.本文基于Arrhenius型方程[12 ,13 ,20 ,21 ] ...

A modified Zerilli-Armstrong constitutive model to predict hot deformation behavior of 20CrMo alloy steel

1

2014

... 金属材料的高温变形,是一个热激活过程[17 ~19 ] .在热加工过程中流变应力受材料的属性和变形条件影响,峰值应力σ p 是材料热加工过程中的重要参数.本文基于Arrhenius型方程[12 ,13 ,20 ,21 ] ...

Determination of the critical conditions for the initiation of dynamic recrystallization in boron microalloyed steels

1

2011

... 确定材料在热加工过程中发生动态再结晶的临界条件(临界应变ε c 和对应的应力σ c ),极为重要.真应力-应变曲线中的峰值应力,就是DRX发生的临界应力[22 ] .实际上,在达到峰值应力前材料已经发生了DRX.根据Poliak和Jonas[8 ,9 ] 的研究结果,材料发生动态再结晶的临界应变与加工硬化率和应变(θ -ε )曲线上的拐点相关.使用三次多项式拟合θ -ε 数据以确定DRX的临界点,取零到峰值应变的实验数据,方程为 ...

Hot deformation and dynamic recrystallization of NiTi intermetallic compound

1

2014

... 所示,直观地反映了真应力-应变曲线中DRX的发生.当ε c 接近0.52ε p 时,DRX发生.由于所用材料成分的差异,此比率低于一般值(ε c =0.6-0.8ε p ),表明CHDG-A更容易DRX形核.同时可见峰值应力和临界应力值之间的极端相似性,表明从临界点到峰值点的流动硬化或软化可以忽略不计[23 ] . ...

Study on constitutive modeling and processing maps for hot deformation of medium carbon Cr-Ni-Mo alloyed steel

1

2016

... DRX复杂的演变过程,包括初始期,加速和稳定期.在应变速率一定条件下可用DRX动力学的数学模型 [24 ,25 ] ...

Recrystallization behavior of a medium carbon vanadium microalloyed steel

1

2013

... DRX复杂的演变过程,包括初始期,加速和稳定期.在应变速率一定条件下可用DRX动力学的数学模型 [24 ,25 ] ...

Hot tensile deformation behavior and microstructural evolution of a Mg-9.3Li-1.79Al-1.61Zn alloy

1

2016

... 表示.式中X DRX 为材料发生动态再结晶的体积分数(%);k 和m 为Avrami常数,只与材料的化学成分和变形量有关;ε p 为峰值应变,可从真应力-应变曲线上查出;ε c 为临界应变.在一般情况下材料的动态再结晶体积分数可由动态再结晶软化程度表示,但是金相实验法工作量大误差也大,因此借助真应力-应变曲线在各种变形条件下计算[10 ,26 ] ,即 ...

Kinetics of dynamic recrystallization in Ti-modified 15Cr-15Ni-2Mo austenitic stainless steel

1

2013

... 通过线性拟合可得材料常数m 和k 的值.图6 给出了不同变形条件下的ln[-ln(1-X DRX )]与ln[(ε -ε c )/ε p ]联合拟合曲线.可以看出,各种条件下的数据几乎都落在拟合直线上,数据点的拟合性较好.m 和lnk 的值分别为拟合直线的斜率和截距,可求得k=0.23,m=2.84.m值是与DRX形核机制有关的重要物理量,介于1.0与3.0之间,表明原始晶界是DRX的主要形核点[27 ,28 ] .下文的组织演变也证实了这一点. ...

Dynamic softening behavior and microstructural characterization of TiAl-based alloy during hot deformation

1

2017

... 通过线性拟合可得材料常数m 和k 的值.图6 给出了不同变形条件下的ln[-ln(1-X DRX )]与ln[(ε -ε c )/ε p ]联合拟合曲线.可以看出,各种条件下的数据几乎都落在拟合直线上,数据点的拟合性较好.m 和lnk 的值分别为拟合直线的斜率和截距,可求得k=0.23,m=2.84.m值是与DRX形核机制有关的重要物理量,介于1.0与3.0之间,表明原始晶界是DRX的主要形核点[27 ,28 ] .下文的组织演变也证实了这一点. ...

Recrystallization and Related Annealing Phenomena

1

2004

... 在T =900℃、 ε ˙ = 1 s-1 变形条件下,CHDG-A的晶粒取向图如图12 所示.由图12 可见,原始晶界呈起伏褶皱(图12 b中箭头所示),并且沿原始晶界生成了少量具有大角度晶界的动态再结晶晶粒(如图12 b中方框所示),形成链状组织,表明原始晶界是CHDG-A再结晶形核的优先位置;在原始晶粒内部和晶界附近都有数量显著的亚晶界,而亚晶界(取向差角在2°~15°间)是动态再结晶在亚晶结构中形核的必需条件[29 ] .这表明,在此变形条件下晶界附近连续的亚晶旋转对动态再结晶晶粒的形核起重要作用;晶内几乎没有孪晶界,表明孪晶在此变形条件下对动态再结晶的形核作用不大. ...

Formation of Annealing Twins in F.c.c. Crystals

1

1997

... 在T =1050℃、ε ˙ = 0.01 s-1 变形条件下,CHDG-A的微观组织如图13 所示.由图13 可见,此变形条件下的大角度晶界含量较高,表明DRX已趋于完全.原始晶界起伏进入相邻晶粒内部,再结晶前沿出现三叉晶界形核、孪晶界和亚晶界辅助形核(如图13 a中箭头所示),原始晶界的弓出机制在变形期间占据主导地位;变形晶粒呈细长条状,晶内有少量的亚晶界,部分小角晶界将变形晶粒分割成若干区块;可以看出,在此变形条件下,伴随着动态再结晶晶粒的生成出现了较多的新生孪晶界.由此可知,新生孪晶界在CHDG-A动态再结晶的形核过程中有一定的辅佐作用[30 ] .由图13 b可知,新的动态再结晶晶粒占据了较大的区域且晶粒取向趋于随机分布. ...