在十三五期间,为了实现“节能减排”热电联产技术受到重视。随着供热改造工程的进行供热管道的应用越来越多、传输距离越来越远,传统的保温技术亟需升级。

隔热涂层是一种功能型涂层,耐热性能好、热导率低,可提高供热管道的热效率,保障供热系统的安全和运行效益。具有独特结构的空心玻璃珠密度低、热导率低,是制备隔热涂层的理想材料。Shinkareva等[1]在涂层中加入空心微珠填料,使其热导率明显降低。季清等[2]将玻璃微珠添加到聚苯乙烯,其热导率随玻璃微珠含量的提高而降低。玻璃微珠的添加量较低时隔热机制主要为阻隔型,随着添加量的增加反射型机制占主导地位。王金伟等[3]将空心玻璃微珠和海泡石双填料同时加入到环氧树脂基体,其添加量分别为15%时厚度约3 mm的涂层在500℃高温工作2 min后金属基体背面的温度约为300℃。在实际服役环境中,部分地区的供热管道长期处在重盐土壤及高温、高湿等腐蚀环境中。这将劣化涂层的稳定性和隔热性能,甚至使供热管道的关键构件隔热防护失效,降低使用寿命。因此,为了得到更为稳定的隔热性能,必须进一步提高涂层的耐蚀性。

添加适量的填料,是提高涂层耐蚀性能的有效方法[4]。近年来,氧化石墨烯(GO)作为一种理想的二维层状纳米填料引起了广泛的关注。GO可在涂层中形成抗渗透的迷宫效应,阻碍腐蚀介质的渗透[5,6];表面的含氧基团如羟基、羧基和环氧基不仅增强与有机涂层的相容性,还有利于氧化石墨烯的功能化[7]。Singh等[8]研究发现,铜基体的GO涂层可作为电子和离子传输的屏障,抑制腐蚀。Rajabi等[9]在环氧涂层中添加GO,发现其阻隔性能明显提高。Ramezanzadeh等对GO表面进行二氧化硅、对苯二胺、3-氨丙基三乙氧基硅烷等接枝改性,提高了GO在涂料中的分散性,使涂料体系具有优异的抗腐蚀性能[10,11,12]。

为了提高涂层在腐蚀环境中的隔热性能,研制同时具有耐腐蚀、耐温隔热的新型多功能隔热涂料,本文采用氧化石墨烯(GO)浓缩浆分散法制备不同GO含量的改性环氧隔热涂层,将其在3.5% NaCl溶液(50℃)中进行腐蚀试验,用电化学阻抗谱(EIS)、扫描电子显微镜、粘结强度测试仪等手段表征涂层的耐蚀性,并测试腐蚀试验前后涂层的隔热性能。同时,还进行涂层的高低温冷热循环试验以观测其抗冷热冲击和热老化性能。

1 实验方法

1.1 氧化石墨烯改性环氧隔热涂层的制备

实验用材料:环氧树脂、四氢呋喃、二甲酰胺、间苯二胺与丁醇;650聚酰胺;氧化石墨烯(GO)由Hummer法制备;BYK110分散剂、空心玻璃珠。

在适量混合溶剂(四氢呋喃:二甲基甲酰胺=4:1)中加入BYK110分散剂,快速搅拌20 min后缓慢加入氧化石墨烯,继续搅拌、超声、离心,去掉上层清液后得到氧化石墨烯浓缩浆(IMR-GO)。

No.1隔热涂层由甲、乙两种组分组成,甲组分包括:81份E51环氧树脂、9份660A活性稀释剂、10份空心玻璃珠;乙组分包括:25份复合固化剂(15份650聚酰胺、7份间苯二胺、3份丁醇)。

分别将甲乙组分的各成分混合后充分搅拌分散,再将甲组分与乙组分按100:25的比例混合,固化后制备成No.1隔热涂层。向环氧树脂中分别添加0.5%、1.0%氧化石墨烯含量(质量分数)的IMR-GO,充分搅拌至均匀分散后加入相应比例的活性稀释剂、空心玻璃珠、复合固化剂,固化后得到No.2和No.3隔热涂层。

1.2 性能表征

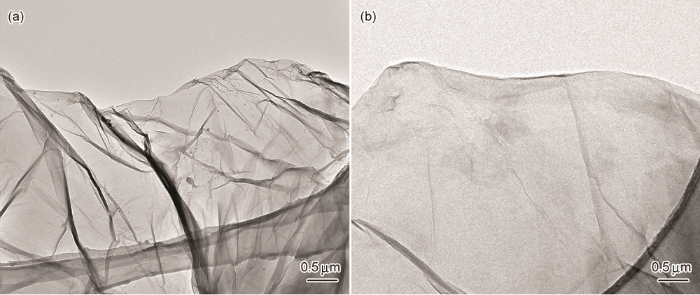

用透射电子显微镜(TEM,Tacnai F30)观察氧化石墨烯的形貌和分散状态;用环境扫描电子显微镜(SEM,XL30-FEG-ESEM)观察涂层腐蚀后的表面和截面形貌。用数码相机拍摄浸泡腐蚀后和冷热循环前后的宏观形貌。

使用Gamry 600+电化学工作站进行电化学测试。电解池采用三电极体系,涂覆有不同涂层的样板作为工作电极(WE),饱和甘汞电极(SCE)为参比电极(RE),金属铂片为辅助电极(CE)。电化学阻抗谱(EIS)的频率范围为105~10-2 Hz,正弦波振幅为20 mV。涂层样品的有效测试面积为12.56 cm2。测试前将试样在溶液中浸泡30 min以使开路电位稳定。每个样品在50℃、3.5% NaCl溶液中进行三次电化学试验,以检验测试的重复性。借助Zsimpwin拟合分析阻抗的测量结果。

在尺寸为50 mm×50 mm×10 mm的碳钢板表面涂刷隔热涂层,按照GB/T5210-2006标准测试涂层的粘结强度(ƒb/MPa)。ƒb=F/A,其中F为加载负荷(N),A为粘结面积(mm2)。在3.5% NaCl溶液(50℃)中进行腐蚀浸泡实验,测定浸泡不同时间后涂层粘结强度的变化。

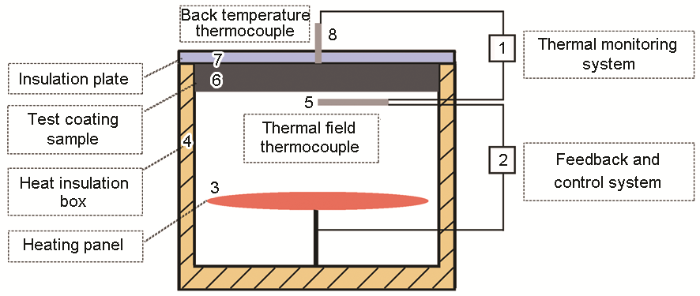

在喷砂后的钢板表面涂刷隔热涂层,在25℃干燥养护120 h,干膜的厚度为3 mm。热源温度为250℃,测量热源与涂层样板表面的温差(即隔热性能),测试装置如图1所示。在3.5% NaCl溶液(50℃)中进行腐蚀浸泡实验,测定腐蚀前后涂层的温差-时间隔热曲线。

图1

在尺寸为150 mm×75 mm×5 mm的碳钢板表面涂刷三种隔热涂层,完全固化后进行高低温循环冷热试验。将样板在温度为250℃的环境中放置1 h后再将其在0℃的环境中放置2 h,记为一个循环。试验中共进行30个循环,观察涂层在高低温循环冷热试验后的开裂破损和表面颜色的变化,以评价涂层承受循环高低温情况下的热老化性能。

2 结果和讨论

2.1 氧化石墨烯的形貌和分散状态

图2

图2

氧化石墨烯和氧化石墨烯浓缩浆的TEM形貌

Fig.2

TEM images of graphene oxide and graphene oxide concentrates

2.2 50℃盐水中隔热涂层的电化学性能

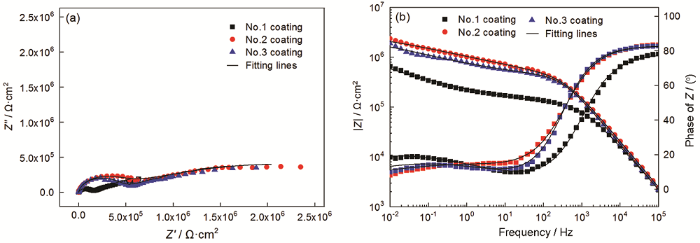

图3

图3

涂层在3.5% NaCl溶液(50℃)中浸泡24 h后的Nyquist图和Bode图

Fig.3

EIS spectra of different coatings after immersing in 3.5% NaCl solution (50℃) for 24 h (a) Nyquist diagrams, (b) Bode plots

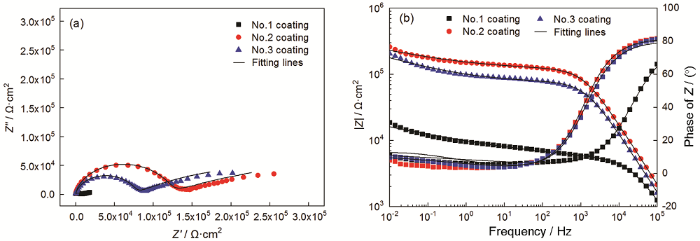

图4

图4

涂层在3.5% NaCl溶液(50℃)中浸泡432 h后的Nyquist图和Bode图

Fig.4

EIS spectra of different coatings after immersing in 3.5% NaCl solution (50℃) for 432 h (a) Nyquist diagrams, (b) Bode plots

图5

图5

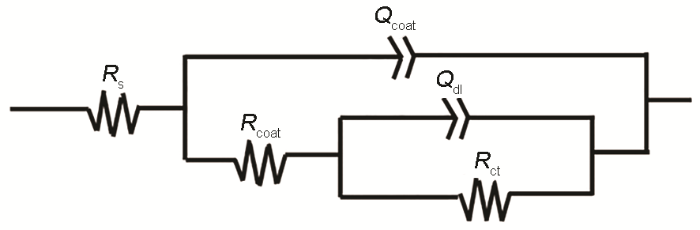

用于拟合阻抗结果的等效电路Rs(Qcoat(Rcoat(QdlRct)))

Fig.5

Equivalent circuit used for modeling the impedance results Rs(Qcoat(Rcoat(QdlRct)))

由图4a可见,从No.1涂层到No.3涂层其容抗弧半径先增大后减小,涂层的电阻依次为4.22×103、1.15×105、7.47×104 Ω·cm2。涂层的电容随着吸水率的增加而增加,反映了涂层的介电性能。因电极的表面不均匀,用有效电容

替代纯电容。

表1 不同涂层在3.5% NaCl溶液(50℃)中浸泡24 h和432 h后的EIS拟合结果

Table 1

| Time / h | Sample | Rs /Ω·cm2 | Qcoat /sn·Ω-1·cm-2 | αcoat | Ceffcoat /F·cm-2 | Rcoat /Ω·cm2 | Rct /Ω·cm2 |

|---|---|---|---|---|---|---|---|

| 24 | 1 | 20.33 | 4.26 × 10-9 | 0.8827 | 4.90 × 10-10 | 1.17 × 105 | 5.56 × 105 |

| 2 | 18.65 | 1.81 × 10-10 | 0.9225 | 4.26 × 10-10 | 3.11 × 105 | 3.68 × 106 | |

| 3 | 18.93 | 2.13 × 10-9 | 0.9191 | 4.76 × 10-10 | 3.00 × 105 | 2.84 × 106 | |

| 432 | 1 | 22.31 | 6.48 × 10-9 | 0.8712 | 6.31 × 10-10 | 4.22 × 103 | 1.41 × 104 |

| 2 | 18.98 | 2.51 × 10-10 | 0.9075 | 4.50 × 10-10 | 1.15 × 105 | 5.14 × 105 | |

| 3 | 19.52 | 4.18 × 10-9 | 0.8899 | 5.55 × 10-10 | 7.47 × 104 | 3.31 × 105 |

2.3 涂层的形貌

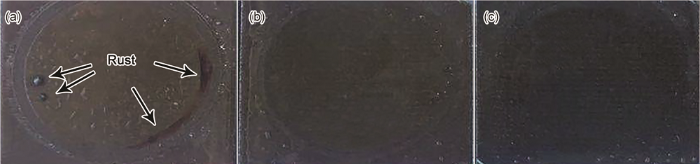

图6给出了三种涂层在50℃盐水环境中浸泡432 h后的宏观形貌。可以看出,No.1涂层的表面出现了明显的锈点和锈迹,而No.2、No.3涂层均无肉眼可见的腐蚀迹象。这表明,氧化石墨烯浓缩浆改性环氧隔热涂层具有良好的耐蚀性。

图6

图6

涂层在3.5% NaCl溶液(50℃)中浸泡432 h后的光学照片

Fig.6

Optical photographs of coatings after immersing in 3.5% NaCl solution (50℃) for 432 h (a) No.1 coating, (b) No.2 coating, (c) No.3 coating

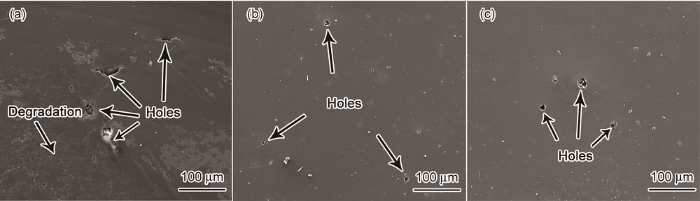

图7

图7

涂层在3.5% NaCl溶液(50℃)中浸泡432 h后的SEM表面形貌

Fig.7

SEM images of coatings after immersing in 3.5% NaCl solution (50℃) for 432 h (a) No.1 coating, (b) No.2 coating, (c) No.3 coating

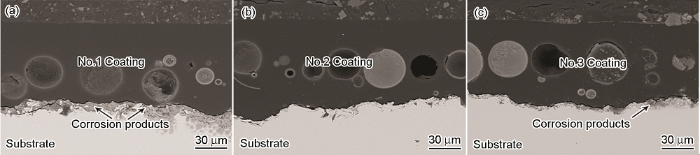

图8

图8

涂层在3.5% NaCl溶液(50℃)中浸泡432 h后的横截面形貌

Fig.8

The cross section morphology of coatings after immersing in 3.5% NaCl solution (50℃) for 432 h (a) No.1 coating, (b) No.2 coating, (c) No.3 coating

2.4 粘结强度

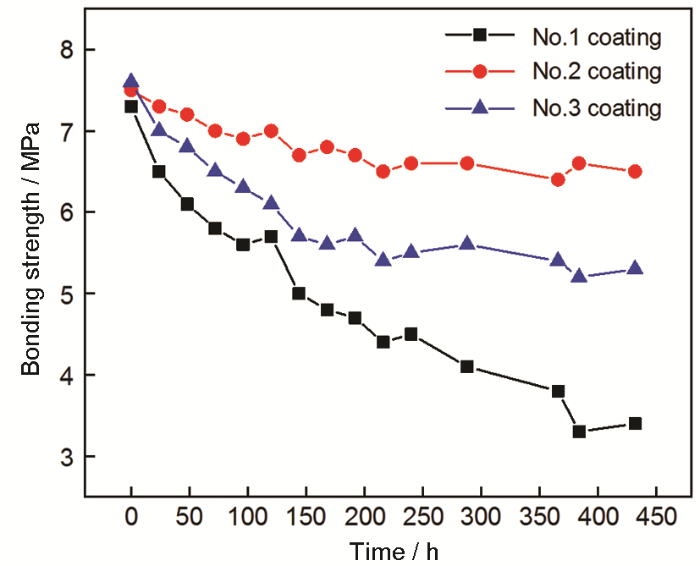

将未腐蚀和在50℃盐水浸泡过程中涂层的粘结强度进行对比,结果如图9所示。在热盐水浸泡过程中三种隔热涂层的粘结强度都降低了,但是No.2涂层的粘结强度始终比较高(大于6.5 MPa)。浸泡24 h后三种涂层的粘结强度降低较小,No.1、No.2、No.3隔热涂层只分别降低了为0.8、0.2、0.6 MPa;浸泡240 h后降低较大,分别为2.8、0.9、2.1 MPa;浸泡432h后分别降低3.9、1.0、2.3 MPa。0.5%氧化石墨烯浓缩浆改性的环氧隔热涂层在浸泡过程中粘结强度降低最少,可归因于其优异的耐蚀性能。

图9

图9

涂层在3.5% NaCl溶液(50℃)中浸泡不同时间后的粘结强度

Fig.9

Bonding strength for coatings after different immersion time in 3.5% NaCl solution (50℃)

2.5 腐蚀对涂层隔热性能的影响

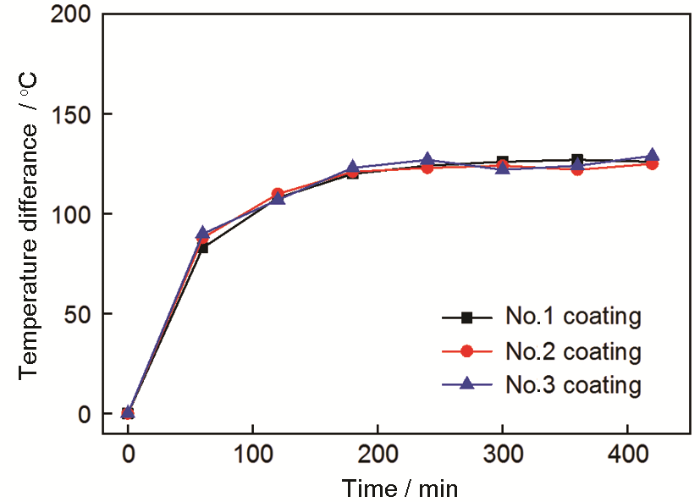

图10给出了腐蚀试验前涂层的温差-时间隔热曲线,可见三种隔热涂层的隔热降温性能相近。进行60 min隔热试验后,三种涂层样板将内部250℃热源的温度降低83~90℃;而进行420 min的隔热试验后,三种涂层的隔热降温程度达到125~129℃。这说明,在非腐蚀环境中氧化石墨烯没有提高环氧隔热涂层的降温隔热性能。

图10

图10

涂层在3.5% NaCl溶液(50℃)浸泡前的温差-时间隔热曲线

Fig.10

Temperature difference - time insulation curve of coatings before immersion in 3.5% NaCl solution (50℃)

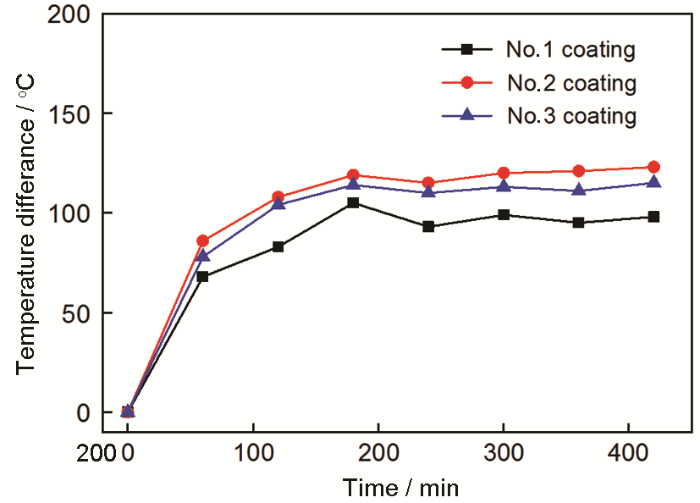

图11给出了50℃、3.5% NaCl溶液中浸泡432 h后三种隔热涂层的温差-时间隔热曲线。可以看出,在250℃热源放置420 h后No1、No2、No3隔热涂层分别降温98℃、123℃、115℃。这表明,含有0.5%氧化石墨烯的环氧隔热涂层的隔热性能最好,含有1.0%氧化石墨烯的涂层隔热性能次之,无氧化石墨烯改性的涂层隔热性能最差。这些结果与EIS电化学分析、SEM形貌和粘结强度等分析结果一致,表明0.5%氧化石墨烯能显著提高环氧隔热涂层在腐蚀环境中的耐蚀与隔热性能。

图11

图11

涂层在3.5% NaCl溶液(50℃)中浸泡432 h后的温差-时间隔热曲线

Fig.11

Temperature difference - time insulation curve of coatings after 432 h immersion in 3.5% NaCl solution (50℃)

2.6 高低温冷热循环试验

冷热循环实验前后的样板表面变化,如图12所示。可以看出,No.1、No.2、No.3隔热涂层样板经过30个高低温循环冷热试验后都没有开裂破损,只是颜色略有变化。这表明,涂层具有较好的抗冷热冲击和热老化性能。

图12

图12

涂层样板在30个冷热循环前后的光学照片

Fig.12

Optical photographs of the coating samples before (a, b, c) and after (d, e, f) 30 cold-hot cycles

3 结论

(1) 用氧化石墨烯浓缩浆改性显著提高了环氧隔热涂层在50℃、3.5%NaCl溶液中的电化学阻抗。腐蚀432 h后0.5% GO改性涂层表面没有明显的降解,涂层/基体界面也没有腐蚀和裂纹。

(2) 在50℃、3.5%NaCl溶液中浸泡432 h后0.5% GO改性环氧隔热涂层的粘结强度只降低了1.0 MPa,明显优于无GO和1.0% GO改性的涂层。

(3) 对于250℃热源,0.5% GO改性环氧隔热涂层降温123℃,降温程度高于无GO及含1.0% GO的隔热涂层。在环氧隔热涂层中添加稳定分散的0.5% GO浓缩浆,可显著提高腐蚀环境中的隔热性能。

(4) 在30个高低温冷热循环试验后环氧隔热涂层的表面没有明显开裂,具有良好的抗热冲击和热老化性能。

参考文献

Conducting and heat-insulating paintwork materialsbased on nickel-plated glass spheres

[J].

preparation and properties of hollow glass microspheres/PS insulation materials

[J].

空心玻璃微珠/PS隔热材料的制备及其性能

[J].

study on thermal insulating performance of sepiolote/HGMs epoxy composite coating in Mg alloy

[J].

海泡石/空心微珠/环氧树脂复合涂层在镁合金表面的隔热性能研究

[J].

The influence of the chemically bonded interface between fillers and binder on the failure behaviour of an epoxy coating under marine alternating hydrostatic pressure

[J].

Room-temperature cured hydrophobic epoxy/graphene composites as corrosion inhibitor for cold-rolled steel

[J].

Efficient anti-corrosive coating of cold-rolled steel in a seawater environment using an oil-based graphene oxide ink

[J].

Fabrication of graphene oxide–alumina hybrids to reinforce the anti-corrosion performance of composite epoxy coatings

[J].

The production of a corrosion resistant graphene reinforced composite coating on copper by electrophoretic deposition

[J].

Assessment of graphene oxide/epoxy nanocomposite as corrosion resistance coating on carbon steel

[J].

A facile route of making silica nanoparticles-covered graphene oxide nanohybrids (SiO2-GO); fabrication of SiO2-GO/epoxy composite coating with superior barrier and corrosion protection performance

[J].

Enhancement of barrier and corrosion protection performance of an epoxy coating through wet transfer of amino functionalized graphene oxide

[J].

Enhancement of the corrosion protection performance and cathodic delamination resistance of epoxy coating through treatment of steel substrate by a novel nanometric sol-gel based silane composite film filled with functionalized graphene oxide nanosheets

[J].

Corrosion protection of carbon steel using hydrotalcite/graphene oxide nanohybrid

[J].

Corrosion inhibition performance of polypyrrole Al flake composite coatings for Al alloys

[J].

Study on corrosion electrochemical behavior of several different coating systems by EIS

[J].

Development and Characterization of Anticorrosion and Antifriction Properties for High Performance Polyurethane/Graphene Composite Coatings

[J].

Enhancement of barrier and corrosion protection performance of an epoxy coating through wet transfer of amino functionalized graphene oxide

[J].

Mapping water uptake in an epoxy-phenolic coating

[J].