6082合金是典型的可热处理强化铝合金,具有中等强度和良好的焊接性能、成形性以及耐腐蚀性能,常用作民用型材(如建筑材料)和制造各种结构件,如高速列车、船体结构件等[1,2,3]。对6082合金以极高的冷却速度淬火可保留更多的溶质原子和空位,但是过高的冷却速率会产生不均匀的残余应力;而冷却速率过低会使固溶体分解和空位密度下降,以致合金中的溶质原子在晶界或弥散相粒子上优先形核析出并长大,大量消耗基体中的溶质原子和空位而使时效强化减弱。冷却速率过高和过低都会降低Al-Mg-Si合金的力学性能[4,5,6]。微量元素Sc[7]与时效[8]等对合金的淬火敏感性有不同的影响,但是,可热处理合金的淬火敏感性在很大程度上取决于不同冷却速率下的淬火析出行为[9]。

B.C.Shang使用TTP曲线研究了6082合金的淬火敏感性和转变动力学[10],根据淬火因子k、临界温度范围及临界冷却速度得到合金的淬火敏感性。这个方法比较繁琐,而末端淬火方法较为简便。末端淬火(Jominy end-quench)试验,最初是为测定钢的淬透性设计的。Deng[11]等用这种方法评价了许多Al-Zn-Mg-Cu合金的淬透性,Yu-Chih Tzeng[7]等用JEQ试验测量出Al-7Si-0.6Mg-0.04Sc合金的淬透深度约为60 mm,Tian N[12]等用末端淬火实验得到了在挤压过程中距离淬火端部不同部位的临界冷却速率。这表明,用JEQ试验得到的可热处理强化铝合金的淬透性,对确定合金的淬火工艺有重要的意义。本文对6082铝合金进行末端淬火并结合JMatpro7.0软件模拟,研究淬火速率对淬火敏感性的影响以及不同冷却速率下合金的力学性能与微观组织的关系。

1 实验方法

实验用6082铝合金挤压棒材的直径为30 mm,长度为130 mm,其化学成分列于表1。

表1 实验用6082铝合金的化学成分(质量分数, %)

Table 1

| Mg | Si | Cu | Fe | Mn | Cr | Zn | Ti | Al |

|---|---|---|---|---|---|---|---|---|

| 0.97 | 1.20 | 0.01 | 0.22 | 0.87 | 0.18 | 0.02 | 0.04 | Bal |

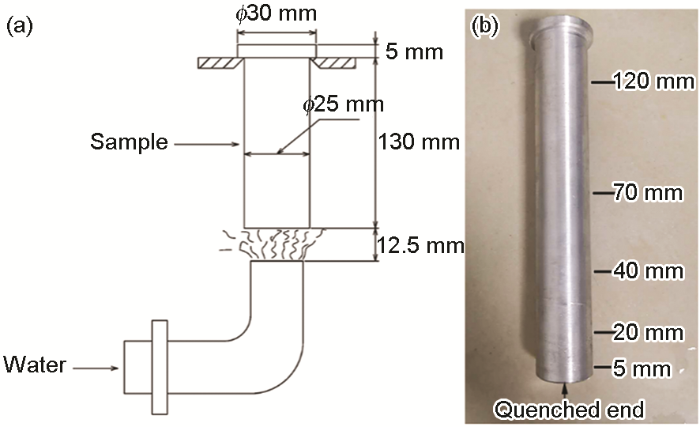

将样品在盐浴炉中进行530℃/1 h固溶处理,然后立即转移到末端淬火装置(CK-III-2)上进行端淬实验。将样品在20℃水中自由端淬10 min。将端淬后的样品沿中心线切开,并立即进行180℃/5 h的时效处理。图1a给出了末端淬火装置示意图,1b给出了淬火样品。在距离淬火端5 mm、20 mm、40 mm、70 mm、120 mm处插入直径为1.5 mm的热电偶并连接到温度控制器,以记录淬火过程中不同位置处温度的变化。使用MHBS-3000数显布氏硬度计测量时效后样品的硬度,从距淬火端D=5 mm处开始测量,每隔8 mm测试硬度,加载载荷为250 kgf,加载时间30 s。在距离淬火末端D=1 mm、20 mm、70 mm处截取尺寸为12 mm×8 mm×1 mm(垂直于挤压方向)的样品用于显微组织观察。在用TECNAI G2 F20透射电镜观察样品的组织,加载电压为200 KV。透射样品的制备:先用砂纸将样品打磨至80 um,冲孔得到直径为3 mm的圆片,随后进行电解双喷减薄,腐蚀液配比为30%HNO3+70%CH3OH,温度控制在-30℃以下。使用Nano Measure软件测量晶界PFZ的宽度,取10次测量结果的平均值。

图1

图1

末端淬火装置示意图和末端淬火试样

Fig.1

Jominy end-quench test schematic diagram (a) and the Jominy end-quench sample (b)

2 实验结果

2.1 6082合金的TTT曲线和CCT曲线

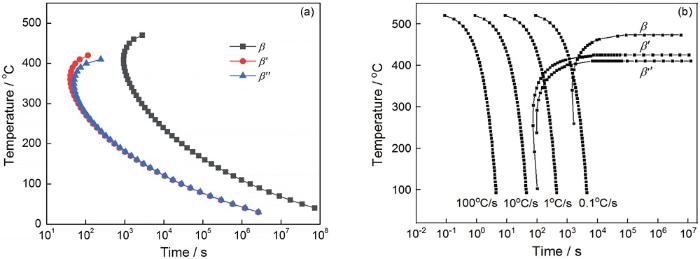

JMatpro7.0是一款基于金属材料相图进行计算和性能模拟的热力学计算软件[13],以相变热力学与动力学为基础。在等温处理温度和时间坐标系中计算并标注不同温度和不同时间下各相的转变分数,从而得到合金的TTT曲线和CCT曲线。

图2

图2

使用JMatPro 7.0软件模拟得到6082合金的TTT曲线和 CCT曲线

Fig.2

Simulation of 6082 alloy by JMatPro 7.0 software (a) TTT curve; (b) CCT curve

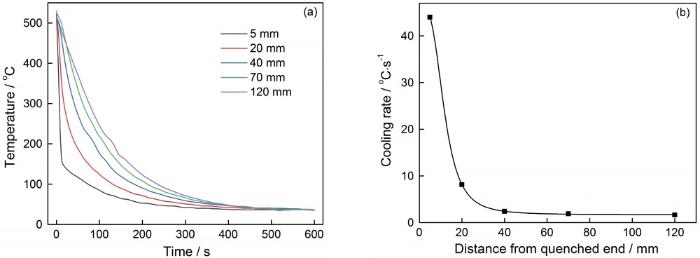

2.2 端淬冷却曲线和不同位置的平均冷却速率

图3

2.3 时效态合金的力学性能

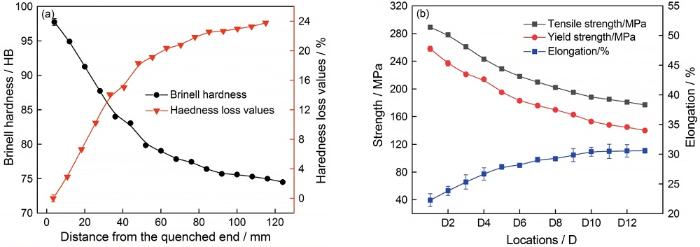

时效态末端淬火试样的硬度分布曲线,如图4a所示。可以看出,随着末端淬火距离D的增加合金的硬度曲线呈连续下降的趋势,在D=5 mm处硬度达到最大值97.8 HB。定义硬度损失值

以定量表征6082铝合金的淬透性,其中

图4

图4

时效态JEQ棒的硬度曲线与硬度损失值以及不同位置处拉伸结果绘制曲线

Fig.4

mechanical properties of as-aged JEQ bar (a) Hardness curve and hardness loss value; (b) Curve drawn by the tensile result at different positions

2.4 淬火态6082合金的微观组织

2.4.1 合金淬火态的TEM形貌

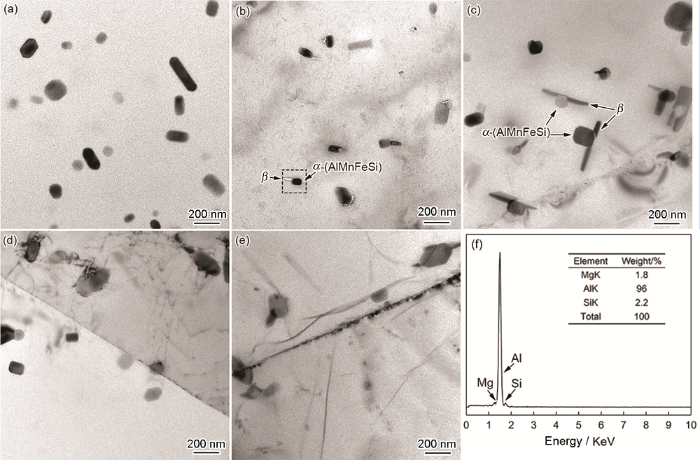

图5给出了合金淬火态TEM形貌,电子束的入射方向为[001]Al方向。图5表明,D=1 mm处合金晶界和晶内都没有淬火析出相,但是在晶内出现一些微米级的灰黑色相。这些灰黑色相是在均匀化过程中生成的含Mn的α-(AlMnFeSi)相[15,16,17],其热稳定性较高的,如图5a和5d所示。在D=20 mm处在灰黑色相上析出了片状相,能谱分析结果表明其为β相。图5c给出了末端淬火样品D=70 mm位置的形貌,可见α-(AlMnFeSi)弥散体上的析出相沿长度方向长大,长度约为300 nm。从图5e可观察到,晶界处有少量淬火析出相。在端淬过程中,淬火速率较低时,淬火析出相易在晶界以及富Fe、Mn相粒子上形核析出。

图5

图5

淬火态6082合金的TEM形貌

Fig.5

TEM structure observation of as-quenched 6082 alloy (a), (d) D=1 mm; (b) D=20 mm; (c), (e), (f) D=70 mm

2.4.2 时效态合金的TEM形貌

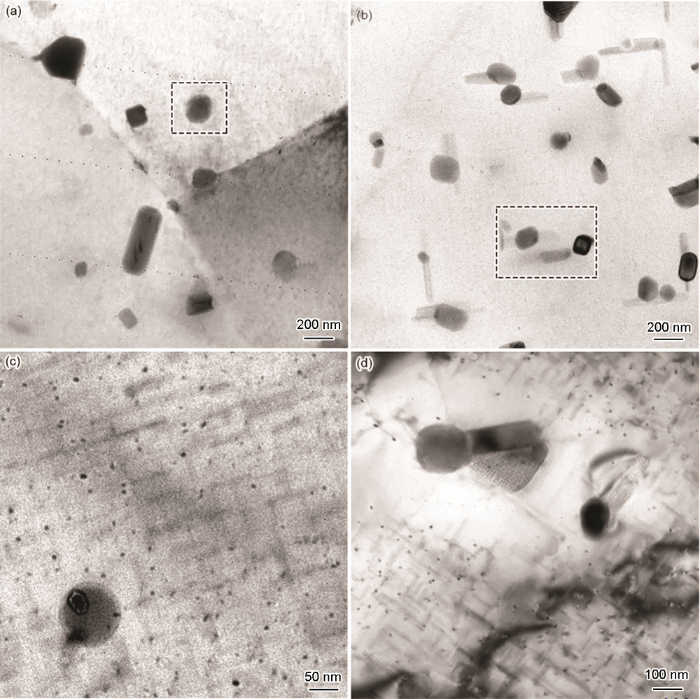

图6给出了距离淬火端不同位置处合金经180℃/5 h时效后的TEM形貌。距离淬火端D=1 mm处(淬火冷却速率为46.59℃/s),在快速淬火的样品中,在图6a中可观察到晶内析出了许多细小均匀的针状弥散相β'',直径大约为3~4 nm,长度约为10~30 nm,是沿着[100]Al和[010]Al方向析出的。在图6a中还可观察到大量的粒状析出相,直径约为2~3 nm。这些析出相为GP区组织或插入型针状析出相截面。由图6d中相应的电子衍射花样(SAED)可知,在[100]Al晶带轴下在 [110]Al附近出现了很微弱的“十”字辉纹。β''相作为Al-Mg-Si合金中的主要析出相,有很好的强化作用。在距淬火端D=20 mm处(淬火冷却速率为8.25℃/s),合金晶内的针状析出相减少。距淬火端D=70 mm处(淬火冷却速率为1.81℃/s),如图6c晶内的针状析出相β''明显减少,出现了棒状析出相β',直径约为5~10 nm,长度为80~100 nm。由于β'与基体保持半共格关系,与基体之间存在错配度,故与基体形成一定的应变场[18,19],使图6f中的电子衍射花样的“十”字辉纹显著增强。

图6

图6

时效态6082合金的TEM形貌

Fig.6

TEM observation of as-aged 6082 alloy (a), (d) D=1 mm; (b), (d) D=20 mm; (c), (f) D=70 mm

图7

图7

时效态6082合金晶界的TEM形貌

Fig.7

TEM morphology of grain boundary of as-aged 6082 alloy (a) D=1 mm; (b) D=20 mm; (c) D=70 mm

图8

图8

时效态6082合金晶内的TEM形貌

Fig.8

TEM morphology in grain of as-aged 6082 alloy (a), (c) D=1 mm; (b), (d) D=70 mm

3 分析和讨论

3.1 淬火诱导析出相的析出动力

其中c1为常数,

在较高的温度范围(T>425℃)下,溶质原子的扩散非常快,但是相变的驱动力不够大,因此形核率不高。在较低的温度范围(T<220℃)内,因溶质原子的扩散速率较低而很少有粗大平衡相析出。在中等温度范围(T=220~425℃),溶质原子的扩散速率和驱动力都比较大(如

3.2 淬火冷却速率对合金力学性能和微观组织的影响

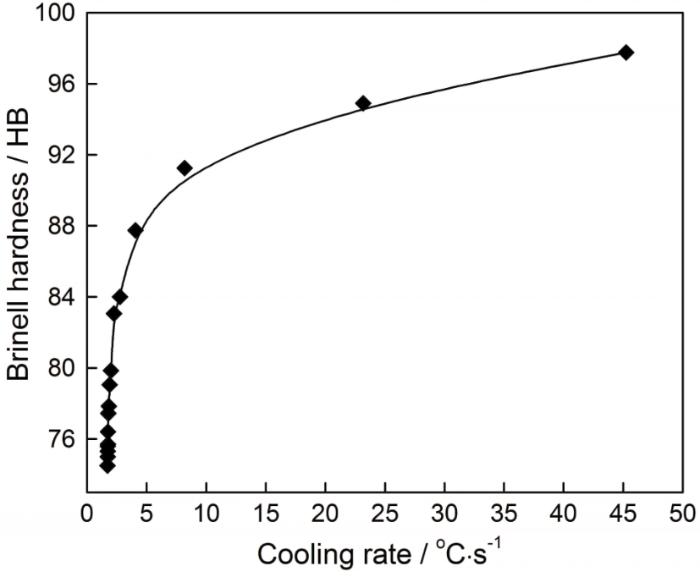

Al-Mg-Si合金的析出序列为:过饱和固溶体α→GP区→β''→β'→β[20]。经180℃/5 h时效后,如图6a中晶内析出了许多细小均匀的针状弥散相β''。由于针状β''相与基体为完全共格关系,与基体基本上没有错配度,β''为单斜结构,其晶格常数为:a=1.516 nm,b=0.405 nm,c=0.674 nm (β=105.3°),β''相作为Al-Mg-Si合金中主要析出强化相,具有很好的强化作用,合金的强度及硬度很大程度上取决于时效析出相β''的尺寸大小及体积分数[21]。在低速淬火过程中合金中过饱和固溶体和溶质原子的数目减小,从而使时效过程中的强化析出相β''减少。这是时效态的硬度随淬火端距离D增加而降低的主要原因[13]。由于淬火过程中粗大平衡相的形成和继续长大消耗了基体中大量的溶质原子,合金在后续的时效过程中靠近淬火析出相的区域没有时效析出相,而是生成了一定宽度的PFZ,如图8d所示,这提供了合金的淬火敏感性。与基体相比,PFZ区域要软得多,因此变形优先发生在这些区域。这导致位错积累和应力集中,从而使合金的力学性能降低。6082铝合金的布氏硬度与淬火冷却速率的关系,如图9所示。可以看出,当合金的淬火冷却速率低于5℃/s时,合金的时效态布氏硬度迅速降低。(从88 HB降低至74 HB)。

图9

图9

合金时效态的布氏硬度与淬火冷却速率的关系

Fig.9

Relationship between hardness of alloy in aging state and quenching cooling rate

在合金基体的缺陷结构中,界面是能量最高的一类,其次是位错、空位等其他缺陷,是固态相变特定的形核位置。β平衡相优先在晶界以及α-(AlMnFeSi)弥散体上形核。在随后的时效过程中晶界上粗大的β相消耗基体中的Si、Mg等溶质原子,从而使晶界上的平衡相变得更粗大,提高了合金的淬火敏感性。PFZ的宽度取决于空位浓度,晶界附近的空位浓度越低在时效过程中形成的PFZ越宽。在低速淬火过程中更多的空位扩散到晶界上,形成了较宽的PFZ区,如图7c所示。与基体相比,晶界处的PFZ强度较低,在拉伸过程中容易产生不均匀变形。因此位错易在PFZ上积累引起应力集中和裂纹萌生,使合金的硬度和强度降低。

4 结论

(1) 6082合金的淬火敏感温度区间为220~425℃,在淬火敏感区间内临界淬火冷却速率必须高于6℃/s。末端淬火6082铝合金的淬透深度为23 mm,此时的淬火冷却速率为6.07℃/s,与JMatpro7.0模拟得到的结果一致。

(2) 随着末端淬火距离D的增加,时效态力学性能下降的原因有:1) 在低速淬火过程中在不均匀弥散体α-(AlMnFeSi)相上析出片状β相,在后续时效过程中β相长大而吸收周围的溶质原子,使合金过饱和固溶体的程度下降和晶内析出强化相β''减少。2) 在低速淬火过程中晶界附近的空位浓度降低,晶界无沉淀析出带(PFZ)宽化。

参考文献

Microstructure and properties of 5083 and 6061 aluminum alloy friction stir welded joints

[J].

5083和6061铝合金异种搅拌摩擦焊接接头的组织和性能

[J].

Research and application progress of 6000 series aluminum alloy for automobile

[J].

6000系汽车车用铝合金的研究应用进展

[J].

A study on the mechanical properties of cryorolled Al-Mg-Si alloy

[J].

Research on quenching sensitivity of 6061 aluminum alloy

[J].

6061铝合金的淬火敏感性研究

[J].

Time-temperature-property curves for quench sensitivity of 6063 aluminum alloy

[J].

Effects of quench rate and natural ageing on the age hardening behaviour of aluminium alloy AA6060

[J].

The effect of trace Sc on the quench sensitivity of Al-7Si-0.6 Mg alloys

[J].

The Effect of Natural Ageing on Quench Sensitivity in Al-Mg-Si Alloys

[J].

Influence of quench rate and microstructure on bendability of AA6016 aluminum alloys

[J].

Investigation of quench sensitivity and transformation kinetics during isothermal treatment in 6082 aluminum alloy

[J].

Hardenability of Al-8.0Zn-2.0Mg-1.6Cu aluminum alloy

[J].

Microstructure and Properties of Al-12.7Si-0.7Mg Alloy Extrusion after End-Quenching Test

[J].

Quench Sensitivity of AA7N01 Alloy Used for High-Speed Train Body Structure

[J].

Effects of Quench Rate on Mechanical Properties and Microstructures of High-Strength 7046A Aluminum Alloy

[J].

Effect of solution-aging on microstructure and properties of 6082 alloy extruded bar

[J].

固溶-时效对6082合金挤压棒材组织性能的影响

[J].

Influence of Mn content on microstructure and mechanical properties of 6061 aluminum alloy

[J].

Mn含量对6061铝合金组织与力学性能的影响

[J].

Precipitation of dispersoids containing Mn and/or Cr in Al-Mg-Si alloys

[J].

Precipitation kinetics and transformation of metastable phases in Al-Mg-Si alloys

[J].

The crystal structure of the β′ phase in Al-Mg-Si alloys

[J].

Continuous cooling precipitation diagrams of Al-Mg-Si alloys

[J].

Precipitation of metastable phases and its effect on electrical resistivity of Al-0.96Mg2Si alloy during aging

[J].