原料粉末的颗粒尺寸及其配比是影响非晶磁粉芯性能的关键参数之一。李晋尧等[3]的研究结果表明,粉末粒度大于60 μm时使用鳞片状粉末可制备出不同用途的磁导率高的磁粉芯。魏鼎等[4]研究了铁硅铝粉末颗粒尺寸对磁粉性能的影响。结果表明,使用粗颗粒制备的磁粉其矫顽力和剩余磁化强度均比使用细颗粒制备的磁粉小。Takemoto等[5]研究了热处理条件对水雾化铁硅磁粉芯性能的影响以及与晶粒和颗粒尺寸的关系。结果表明,较高的热处理温度使晶粒尺寸增大、磁滞损耗降低和涡流损耗增加。合理选择粉末的颗粒尺寸、晶粒尺寸及热处理条件,能降低铁硅磁粉芯的损耗。徐永春等[6]发现,中粒度非晶粉末与粗颗粒非晶粉末的占比约为70%时温压非晶磁粉芯的磁导率最高且损耗最低。刘红军等[7]将破碎铁硅铝粉末筛分成不同的粒径级别,发现小粒径磁粉占比提高使磁导率和损耗降低、直流偏置能力提高。黄垒等[8]认为,软磁合金粉末的粒度越小其直流偏置和损耗越优,但是磁导率越低。李天应等[9]发现,粉末纯度的提高有利于铁硅铝磁粉芯磁性能的提高。

1 实验方法

1.1 非晶磁粉芯的制备

将废旧非晶铁芯除油除胶后重熔冶炼制备非晶带材,将其在310℃进行2 h脆化,然后机械破碎成粉末,得到粒度为-140至+170目、-170至+200目、-200至+350目和-350至+1000目的粉末。

为了研究粒度配比对压制非晶磁粉芯性能的影响,选取同一批粉末按表1所示的样品组成,将以上不同粒度范围的粉末进行配比,得到六种不同粒度配比的非晶粉末样品原料。对每一组样品原料先混合均匀,然后进行绝缘处理:1.使用磷酸溶液对非晶粉末进行钝化处理,磷酸溶液的添加量(质量分数)为0.5%;2.加热干燥后添加0.5%的低熔点玻璃粉并搅拌均匀;3.添加1%的硅酮树脂并搅拌均匀;4.将得到的样品原料过80目筛后添加0.5%的硬脂酸锌润滑剂,混合40 min后得到绝缘处理的非晶粉末样品。将绝缘处理后的粉末放入模具中加20 t/cm2的压力压制成外径为26.9 mm、内径为14.7 mm、高度为11.2 mm的非晶磁粉芯。将其在440℃氮气气氛保护下进行退火处理30 min,得到待测非晶磁粉芯试样。

表1 六种非晶粉末样品的粒度组成

Table 1

| Serial number | -140~+170 mesh | -170~+200 mesh | -200~+350 mesh | -350~+1000 mesh |

|---|---|---|---|---|

| Sample 1 | 10% | 30% | 30% | 30% |

| Sample 2 | 10% | 10% | 40% | 40% |

| Sample 3 | 40% | 40% | 10% | 10% |

| Sample 4 | 100% | - | - | - |

| Sample 5 | - | - | - | 100% |

| Sample 6 | - | 50% | 50% | - |

研究绝缘包覆工艺方案对非晶磁粉芯磁性能影响时,为了排除粉末质量及粒度配比的影响,选取同一批粉末且使用相同粒度配比的样品进行试验。粉末粒度的配比为:-140~+170目占10%,-170~+200目占30%;-200~+350目占30%,-350~+1000目占30%。非晶磁粉芯制备过程与上述方法相似,绝缘包覆处理采用如表2所示的四种不同绝缘工艺方案。

表2 4种不同绝缘工艺方案

Table 2

| Case number | First step | Second step | Third step | Fourth step |

|---|---|---|---|---|

| Experiment a | Phosphoric acid solution | Low melting glass powder | Silicone resin | Zinc stearate |

| Experiment b | Water glass solution | Low melting glass powder | Silicone resin | Zinc stearate |

| Experiment c | Phosphoric acid solution | - | Silicone resin | Zinc stearate |

| Experiment d | Water glass solution | - | Silicone resin | Zinc stearate |

对比使用回收废旧非晶铁芯制备的非晶磁粉芯样品与使用常规铁硅硼合金制备的非晶磁粉芯样品磁性能的差异性时,为了排除粒度配比与绝缘方案对磁性能的影响,选取了同一批粉末、相同的粒度配比、相同的绝缘方案进行试验。粒度配比和绝缘方案与研究粒度配比影响时相同,两种非晶磁粉芯的制备过程相同,只有原材料不同,分别为回收废旧非晶铁芯和铁硅硼合金,不同的原材料制备方案列于表3。

表3 不同的原材料制备方案

Table 3

| Serial number | Raw material sources | Particle size composition | Insulation scheme |

|---|---|---|---|

| Sample 1 | Recycling scrap amorphous iron core | Same | Same |

| Sample 2 | Iron silicon boron alloy | Same | Same |

1.2 性能表征

对在不同工艺条件下制备的粉体样品和磁粉芯,主要表征非晶粉末的松装密度、振实密度,压制磁粉芯的重量及密度,退火后非晶磁粉芯的损耗Pcv(100 kHz/50 mT)及直流偏置能力(100 Oe),电阻率ρ/Ω·m,损耗Pcv(100 kHz/50 mT),直流偏置能力(100 Oe),非晶磁粉芯强度等等。使用JL-A3型粉体综合特性测试仪测试非晶粉末的松装密度及流动性;用排水法测试非晶压制磁粉芯的压制密度;用WK1J4100R LCR仪测试非晶磁粉芯的电感;用SY8219 B-H测试仪测试非晶磁粉芯的损耗,测试条件为100 kHz/50 mT,单位为kW/m3;用Microtest 6377仪测试非晶磁粉芯的直流偏置能力,测试条件为1 kHz,1 V,ϕ0.9铜线单绕20圈,25.27 A(额定电流),得到非晶磁粉芯在100 Oe下的电感;用KDY-1型四探针电阻/方阻测试仪,将样品压制成20 mm×10 mm×10 mm长方体,温度为25℃;使用万能压力试验机测试非晶磁粉芯的强度,单位N;用VEGA3 SBH型电子扫描显微镜观测非晶磁粉芯的形貌;使用Philips X′PERT Pro型X射线多晶衍射仪测试非晶粉末的物相组成,辐射源为Cu(Kα),快扫2θ角为10°~80°。

使用公式

计算非晶磁粉芯的有效磁导率μ。其中L为电感(uH),μ为有效磁导率,N为匝数,Ae为非晶磁粉芯截面积(mm2),Le为非晶磁粉芯磁路长度(mm)。

使用公式

计算直流偏置能力。其中L为额定电流下测试的电感值,L0为0 A电流下的电感值。

使用公式

计算电阻率。其中R可以通过仪器直接读出来,S、L分别为四探针所构成的面积和长度。

2 结果和讨论

2.1 粉末粒度配比实验结果与分析

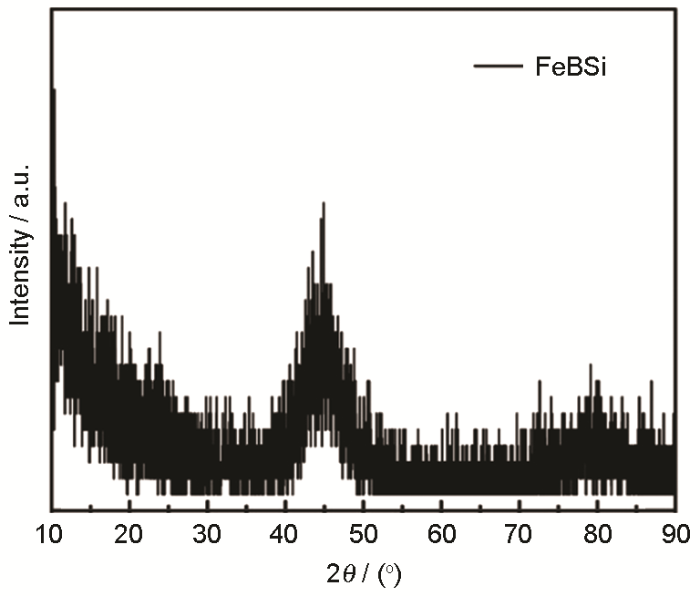

图1

图1

用废旧非晶铁芯制备的非晶粉末的XRD图谱

Fig.1

XRD pattern of scrap amorphous iron core prepared into amorphous powder

图2

图2

破碎后的非晶原粉(粒度-140~+170目)的扫描电镜照片

Fig.2

Scanned electron microscopy image of the broken amorphous powder (particle size -140~+170 mesh)

图3

图3

压制成型的非晶磁粉芯内部形貌扫描电镜照片

Fig.3

Internal scanning electron microscope images of pressed amorphous magnetic powder core (a) longitudinal section; (b) upper surface

图4给出了六组粉末样品的粒度分布。其中的样品5、样品1、样品3、样品4,粒度为-140~+170目的粗粉的占比按照由少到多的排序分布;样品4、样品3、样品1、样品2、样品5中,粒度为350~+1000目的细粉的占比按照由少到多的排序分布;样品4全部为粒度为-140~+170目的粗粉;样品5全部为粒度为-350~+1000目的细粉;样品6中-170~+200目与-200~+350目的粉末各占一半。

图4

图4

六组非晶粉末样品的粒度分布

Fig.4

Particle size distribution of six groups of amorphous powder samples

表4给出了六组不同粒度配比的非晶粉末样品对磁性能的影响。从表4可见,非晶粉末粒度配比不同的非晶磁粉芯其损耗和直流偏置能力的差异较大。粒度较粗的-140~+170目非晶粉末占比增多时,非晶磁粉芯样品的损耗随之增大,而不含-140~+170目非晶粉末的非晶磁粉芯样品损耗较低。当粒度较细的-350~+1000目非晶粉末占比增多时,非晶磁粉芯样品的损耗并没有随着粒度变细而降低。其原因是,非晶磁粉芯涡流损耗与非晶粉末目数的平方呈正比,与电导率也呈正比。粉末越粗其涡流损耗越大,粉末粒度越细其涡流损耗越低。但是,样品5中均为-350~+1000目的细粉,制备的非晶磁粉芯样品的损耗并没有持续降。其原因是,粉末粒度太细使粉末的松装密度及流动性变差,影响压制效果从而影响其损耗性能。

表4 不同粒度配比的非晶粉末对磁性能的影响

Table 4

| Serial number | Fluidity /s | Bulk density /g·cm-3 | Core weight /g | Pressed magnetic ring density /g·cm-3 | Magnetic permeability μ | Loss Pcv (100 kHz/50 mT) /kw·m-3 | DC bias capability /% |

|---|---|---|---|---|---|---|---|

| Sample 1 | 3.50 | 2.85 | 25.85 | 5.75 | 60 | 130 | 68.5% |

| Sample 2 | 6.50 | 2.75 | 25.65 | 5.70 | 60 | 130 | 67.0% |

| Sample 3 | 3.60 | 2.84 | 25.80 | 5.72 | 60 | 155 | 68.0% |

| Sample 4 | 3.20 | 2.80 | 25.29 | 5.62 | 60 | 165 | 66.0% |

| Sample 5 | 0.00 | 2.60 | 24.75 | 5.50 | 60 | 135 | 65.0% |

| Sample 6 | 4.00 | 2.84 | 25.87 | 5.75 | 60 | 130 | 68.0% |

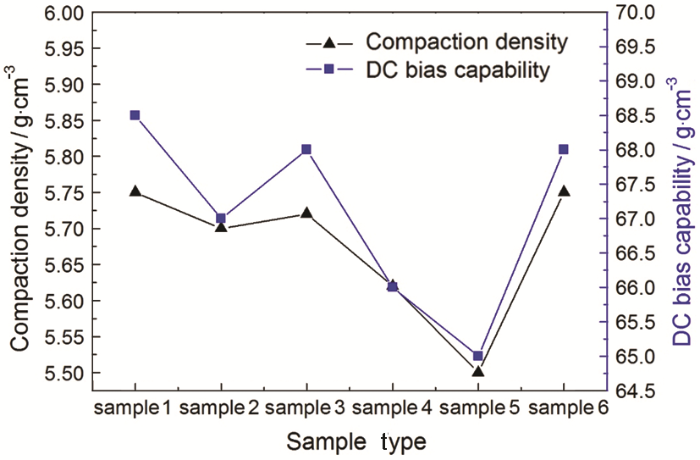

图5

图5

六组样品的直流偏置能力与压制密度的关系

Fig.5

Relationship between DC bias capability and compaction density of six groups of samples

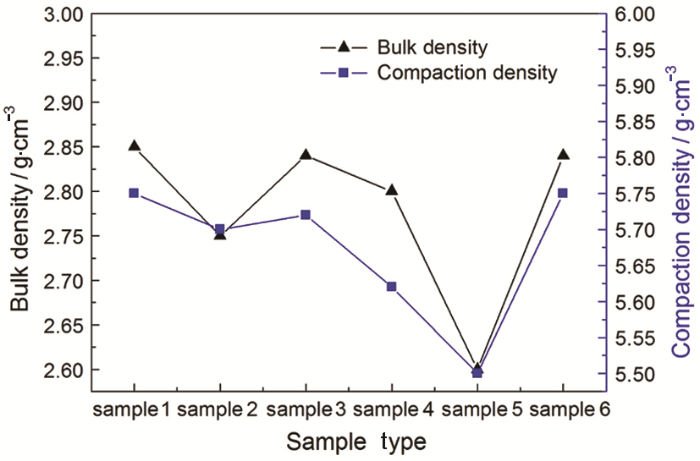

图6给出了六组样品的松装密度与压制密度的关系。图6表明,非晶磁粉芯的压制密度与松装密度有相同的变化趋势。非晶粉末的松装密度越高,其压制的非晶磁粉芯密度越高。因为在非晶粉末的压制过程中,松装密度越高、流动性越好的粉末在模具中越易于流动。非晶粉末松装密度的高低,主要决定于粉末粒度的合理配比。粗粉之间的气隙太大,使填充的密实度降低。因此,即使粉末的流动性很好,松装密度也会很低。例如,样品4流动性很好但其松装密度却很低。细粉之间的流动性降低使松装密度降低,从而影响压制密度和非晶磁粉芯的直流偏置能力。因此,非晶粉末的松装密度和流动性可以作为评估粉末粒度配比是否合理的有效手段。从表3可以看出,样品1、样品3、样品6的松装密度与流动性均较高,制备出的非晶磁粉芯的压制密度及重量都较高,表明此实验中的粒度配比较合理,非晶磁粉芯的密度得到有效提高。因此,样品1、样品3、样品6的直流偏置能力性能都比较好,均高于68%。与最差的样品相比,直流偏置能力提高了3.5%,损耗降低了27%。但是,样品6是由-170~+200目、-200~+350目的粉末按照1:1的比例制备而成,同批次制备的-350~+1000目细粉及-150~+170目粗粉均不能利用,使样品6成本较高。因此,非晶粉末的最佳粒度配比为:-140~+170目占10%,-170~+200目占30%;-200~+350目占30%,-350~+1000目占30%。在此条件下非晶磁粉芯的损耗最低达到130 kw/m3,直流偏置能力最佳为68.5%。

图6

图6

六组样品的松装密度与压制密度的关系

Fig.6

Relationship between bulk density and compaction density of six groups of samples

2.2 绝缘包覆方案实验结果与分析

表5给出了绝缘方案对磁性能和强度的影响。由表5可见,磷酸溶液+低熔点玻璃粉的方案无论在损耗、直流偏置能力还是在强度方面效果都比较好。对比实验a与实验b,表明添加磷酸溶液的非晶磁粉芯的损耗比水玻璃溶液低15%,直流偏置能力高2%;对比实验c与实验d,表明添加磷酸溶液的非晶磁粉芯的损耗比水玻璃溶液低约18%,直流偏置能力高1.4%。同时,添加磷酸溶液的非晶磁粉芯的电阻率高于水玻璃溶液。提高粉末的电阻率,是降低高频涡流损耗的有效方法之一[13]。产生这种现象的原因是,磷酸溶液作为一种钝化剂在铁硅硼合金表面形成了一种以磷酸盐为主的颗粒状磷化膜,这层非金属的不导电隔离体使金属工件表面由优良导体转变为不良导体,能抑制金属工件表面微电的形成,阻止非晶粉末腐蚀,进而提高了非晶磁粉芯的耐腐蚀性能。而实验b中使用的水玻璃其主要成分硅酸钠,是由Na2O和SiO2按照一定比例组合而成的,其中的碱金属离子Na+是玻璃导电的载流子,含有的碱金属离子越多,离子活化能越低,玻璃的电导率就越大,介电性能就越差。

表5 不同的绝缘方案对磁性能及强度的影响

Table 5

| Case number | Resistivity ρ /Ω·m | Loss Pcv (100 kHz/50 mT) /kw·m-3 | DC bias capability (100 Oe) /% | Strength /N |

|---|---|---|---|---|

| Experiment a | 2.1 | 130 | 68.5% | 320 |

| Experiment b | 1.5 | 150 | 66.5% | 330 |

| Experiment c | 2.0 | 135 | 68.2% | 160 |

| Experiment d | 1.4 | 160 | 66.8% | 250 |

图7给出了热处理后的非晶磁粉芯内部形貌图片及能谱分析。由图7a、b可见,添加低熔点玻璃粉的非晶磁粉芯表面有白色的粘状物,是低熔点玻璃粉(图7c),是低温玻璃粉在非晶磁粉芯热处理时熔融、冷却后收缩凝固的产物。粉状的低温玻璃粉经过高温烧结、冷却至室温后转变成陶瓷状的无机物,在很大程度上提高了非晶磁粉芯的强度。由表5可知,添加低熔点玻璃粉的非晶磁粉芯的样品a、样品b的强度几乎是未添加的样品c、样品d的2倍;添加低熔点玻璃粉的样品a的损耗也比样品c的损耗低3.8%,同样,样品b的损耗也比样品d的损耗低约6.6%。由此可知,低温玻璃粉作为一种无机固态粉末具有较高的电阻率,不仅在非晶磁粉芯中起绝缘剂作用,还起粘结剂作用。

图7

图7

热处理后非晶磁粉芯的内部形貌和能谱分析

Fig.7

Image and energy spectrum analysis of the internal shape of the amorphous magnetic powder core after heat treatment (a) the internal picture of the amorphous magnetic powder core of sample a; (b) the internal picture of the amorphous magnetic powder core of sample c; (c) the sample a scan of the white particle's energy spectrum component test

2.3 回收废旧非晶铁芯与常规铁硅硼合金制备的非晶磁粉芯磁性能对比实验结果与分析

表6 原材料对非晶磁粉芯性能的影响

Table 6

| Serial number | Raw material sources | Loss Pcv (100 kHz/50 mT) /kw·m-3 | DC bias capability (100 Oe) /% |

|---|---|---|---|

| Sample 1 | Recycling scrap amorphous iron core | 130 | 68.5% |

| Sample 2 | Iron silicon boron alloy | 129 | 68.6% |

3 结论

(1) 改变非晶粉末粒度配比,可提高非晶磁粉芯的直流偏置能力并降低磁损耗。当粉末粒度配比为:-140~+170目占10%,-170~+200目占30%,-200~+350目占30%,-350 ~+1000目占30%时非晶磁粉芯的损耗最低为130 kw/m3,直流偏置能力最佳为68.5%。

(2) 使用不同的绝缘剂封装非晶磁粉芯,则添加磷酸溶液+低熔点玻璃的非晶磁粉芯的损耗比添加水玻璃溶液+低熔点玻璃的非晶磁粉芯的损耗低15%、直流偏置能力高2%;单纯使用磷酸溶液的非晶磁粉芯比单纯使用水玻璃溶液的损耗低18%,直流偏置能力高1.4%。使用磷酸溶液的绝缘方案比使用水玻璃溶液的绝缘方案更能提高非晶磁粉芯的磁性能。

(3) 使用添加磷酸溶液+低熔点玻璃粉制备的非晶磁粉芯的损耗,比不使用时低3.8%、强度高2倍;使用添加水玻璃溶液+低熔点玻璃粉制备的非晶磁粉芯的损耗,比不使用时低6.6%、强度高1.3倍。低熔点玻璃粉不仅在非晶磁粉芯中起绝缘剂作用,还起粘结剂作用。

(4) 使用废旧非晶铁芯制备的非晶磁粉芯的磁性能与使用常规铁硅硼合金制备的非晶磁粉芯的磁性能相比,没有明显的不同。

参考文献

The magnetic and structural properties of the most important alloys of iron produced by mechanical alloying

[J].

Study on preparation and properties of high frequency iron-based composite soft magnetic powder core

[D].

高频铁基复合材料软磁粉芯制备及其性能研究

[D].

Study on improving the magnetic properties of Ni-Fe powder core

[J].

提高Ni-Fe粉芯磁性能的研究

[J].

Prepration of soft magnetic sendust powders and effect of particle size matching on the properties of powder core

[J].

铁硅铝粉末制备及配比对磁粉芯性能的影响

[J].

Effects of crystal grain size and particle size on core loss for Fe-Si compressed cores

[J].

Study on temperature and pressure of Fe_(78)Si_9B_(13) amorphas soft magnetic powder core

[D].

Fe_(78)Si_9B_(13)非晶软磁磁粉芯温压的研究

[D].

Study on particle size proportion of metal soft magnetic powder core

[D].

金属软磁粉芯的粒度配比研究

[D].

Study on preparation process and performagnce of FeSiB magnetic powder core

[D].

FeSiB磁粉芯的制备工艺与性能研究

[D].

Influence of soft magnetic powder characteristics on the performance of metallic soft magnetic powder core

[J].

软磁合金粉末特性对金属软磁粉芯的影响

[J].

Study of phosphate coatings for Fe based soft magnetic composites

[J].

铁粉基软磁复合材料绝缘包覆层的研究

[J].

Eddy current and total power loss separation in the iron-phosphate-polyepoxy soft magnetic composites

[J].

Fabrication and soft magnetic of Fe-Si-B amorphous magnetic powder cores

[J].

Fe-Si-B非晶磁粉芯的制备及其软磁性能

[J].