随着现代工业的发展,航空航天和交通等领域越来越需要各种高耐磨、高强度、耐高温和耐腐蚀的铁、铜基摩擦材料。在服役条件苛刻(如使用温度高、耐磨环境复杂等)的情况下,对摩擦材料的综合性能的要求也越来越高[1,2]。为了满足对摩擦材料的需求,对铁、铜基摩擦材料进行深入研究以提高其综合性能。杨明[3]将Cu作为基体组元加入铁基摩擦材料中,显著提高了材料的致密度和降低了磨损量,使材料的耐磨性能提高。姚萍屏等[4]在Fe基摩擦材料中加入Cu使其合金化,提高了铁基组织的硬度,增强了其抗粘着能力,降低了磨损量,使其耐磨性能显著提高。任剑等[5]在铜-石墨复合材料中添加Fe元素,使其中富含石墨的机械混合层更稳定,磨损率变化小,提高了材料的耐磨性能。赵翔等[6]认为,Cr-Fe能改善铜基摩擦材料中铜基体与硬质相的界面结合,提高材料的耐磨性与摩擦稳定性,降低材料的磨损。吕自强等[7]研究结果表明,Fe-Cu多元合金具有良好的力学性能,Fe与Cu基体的结合强度高,致密度好,使其抗磨损性能显著提高。

铁基摩擦材料的成本低,经济效益和抗高温性能好。但是,这种材料的制动噪声大,与对偶件易粘连损害二元性的表面。在其表面形成的或深或浅的凹槽使其摩擦系数在很大的范围变化,导致制动不稳甚至失效。同时,铁基摩擦材料的导热性比较差。铜基摩擦材料与其他摩擦材料相比有许多优点,例如良好的自润滑性[8]、抗粘结性、耐热性[9,10,11,12,13,14]和耐摩擦磨损性能以及良好的抗氧化性,且与铁合金的相容性较小。但是在制动过程中产生的巨大热量使铜基摩擦材料的强度大幅度降低,影响其摩擦稳定性和使用寿命[15]。此外,在高负荷条件下铜基材料的摩擦系数稳定性很差。根据复合材料理论,Fe-Cu基复合材料可能同时具有Fe和Cu单一材料的优点,且避免两者的缺点。在γ-Fe中加入适量的Cu(一般小于8%~10%)起固溶强化作用,可适当提高材料的耐磨性能[16]。但是材料的摩擦磨损性能主要是由韧性和强度共同决定的,传统的以固溶强化方式提高耐磨性能手段不一定有效,因为固溶强化只能简单提高材料强度及硬度,无法提高材料的韧性,探究其他Cu含量范围相应的摩擦磨损机制尤为重要。同时,烧结温度也显著影响材料的组织和性能[17]。鉴于此,本文研究铜含量和烧结温度对Fe-Cu基粉末冶金复合材料耐磨性能的影响。

1 实验方法

Fe-Cu基复合材料分为两大组。研究铜含量对复合材料耐磨性能影响时,各组元的质量分数为:2% C、2%Al、1.7% MnS,Cu的质量分数为:20%、30%、40%、50%、60%,其余为Fe;研究烧结温度对复合材料耐磨性能影响时,各组元的质量分数为:2% C、2%Al、2% MnS、40%Cu、其余为Fe。烧结温度分别为1096℃、1146℃、1196℃、1246℃、1296℃。各组元的粉末直径都为0.075 mm。

按照以上配比称取粉末,将原料在QM-3SP2行星式球磨机中进行混料2 h后在YJN79Z-100C型液压机中进行双向冷压成型。圆柱形压坯试样的直径为20 mm厚度为8 mm,压力为500 MPa。将压坯置于WZDS-20型真空炉中烧结1 h,之后随炉冷却。

用阿基米德排水法原理测试密度。用维氏硬度计测量试样的硬度,载荷为100 gf,加载时间为10 s[18]。使用Nano Measurer软件测量Fe、Cu晶粒和空隙尺寸。使用MMX-3G型多功能摩擦磨损试验机测量材料的耐磨性能[19,20],对偶试样的材质为45钢,摩擦压力90 N。对于不同铜含量的试样,转速为500 r/min,服役时间为5 min;对于不同烧结温度的试样,转速为100 r/min,服役时间为15 min。用电子分析天平(型号为MettlerAG204)称量试样磨损前后的质量,计算试样的磨损量。使用DX-2600型X射线衍射仪测定耐磨材料的相组成。使用SM-6510LA型扫描电子显微镜研究微观组织结构和磨损形貌[21]。

2 实验结果和分析

2.1 铜含量和烧结温度对Fe-Cu基材料密度的影响

图1给出了试样的密度随Cu含量的变化。可以看出,随着铜含量的提高Fe-Cu基复合材料的密度先增大后减小。Cu含量从20%提高到40%,材料的密度从5.71 g/cm3提高到5.93 g/cm3;而铜含量从40%提高到60%,材料的密度反而从5.93 g/cm3降低到5.58 g/cm3。铜含量为40%时Fe-Cu基复合材料的密度最大,达到5.93 g/cm3。铜含量为20%~40%的材料烧结时形成的液相Cu含量低,不能形成致密度良好的铜网,使基体的结合强度降低从而导致材料的致密度低。随着铜含量的提高,材料的致密度也越来越高。铜含量为40%时有足够的液相铜,完全把铁基体颗粒包裹而处于近似悬浮状态。铜液相在表面张力的作用下位移和扩散,使结构最紧密排列和密度提高。但是,铜含量为40%~60%时,过量的液相Cu使粉末冶金材料膨胀,使各组元之间晶界处的空隙增大,从而使材料的密度大大降低[22]。

图1

图1

不同铜含量的铁-铜基材料的密度曲线

Fig.1

Density curves of iron-copper based materials with different copper content

图2给出了Fe-Cu基复合材料的试样的密度与烧结温度的关系。可以看出,随着烧结温度的提高材料的密度先提高后降低。烧结温度从1096℃提高到1196℃,材料的密度从6.143 g/cm3提高到6.386 g/cm3;而烧结温度提高到1196~1296℃时密度反而从6.386 g/cm3下降到5.794 g/cm3。烧结温度为1196℃时,Fe-Cu基复合材料的密度达到最大(6.386 g/cm3)。根据热压烧结理论[23],随着烧结温度的提高空隙逐渐减少,密度逐渐提高。同时,根据菲克定律,元素扩散系数随着温度的提高而增大。较高的烧结温度提高烧结颈的长大速度,使原子的扩散迁移距离增大,而空隙率不断降低,最终加快了材料的致密化过程。因此,烧结温度从1096℃提高到1196℃,使材料中的空隙不断减少、密度提高。但是,烧结温度高于1196℃后密度反而降低,因为材料中Fe颗粒周围的Cu析出,颗粒间相互连通的空隙增大,气孔增多。同时,Fe颗粒在液态Cu中的聚集使试样中的Cu受热不均匀,发生热失控使材料坍塌,也使密度降低[24]。

图2

图2

烧结温度不同的铁-铜基材料的密度曲线

Fig.2

Density curves of iron-copper based materials at different sintering temperatures

2.2 铜含量和烧结温度对Fe-Cu基材料显微硬度的影响

图3给出了铜含量对Fe-Cu基摩擦材料显微硬度的影响。可以看出,随着Cu含量的提高材料的硬度先提高后下降。铜含量为20%~40%时显微硬度持续提高,从115.8HV提高到135.6HV;但是铜含量从40%提高到60%,显微硬度反而从135.6 HV下降到85.9 HV。铜含量为40%时该材料的硬度达到最大值(135.6 HV)。研究发现[25],在烧结过程中铜逐渐渗入铁基体中生成Fe-Cu固溶体,从而使材料的强度和硬度提高。从图3可见,在20%~40%的Cu含量范围内,硬度随着铜含量的提高而提高,Cu含量超过40%的材料硬度反而降低。其原因是,高Cu含量材料烧结时出现的大量液相铜集中在基体表面,使基体结合不牢固,也使基体膨胀,使材料的晶粒粗化,空隙增大,从而降低了材料的硬度。

图3

图3

铁-铜基材料的显微硬度与铜含量的关系

Fig.3

Relationship between microhardness of iron-copper based materials and copper content

图4给出了烧结温度对Fe-Cu基摩擦材料显微硬度的影响。可以看出,随着烧结温度的提高材料的硬度先提高后降低。烧结温度从1096℃增加到1196℃,材料的显微硬度从95.1 HV提高到136.5 HV;而烧结温度为1196℃~1246℃时,显微硬度反而从136.5 HV降低到78.3 HV。其中72.3 HV是未经烧结的材料的硬度;而烧结温度为1296℃时,烧结温度已远高于Cu的熔点(1084.6℃),这使材料中的Cu不断析出基体表面,使材料严重变形。烧结体的显微硬度决定于致密度和晶粒大小。致密度越高,其硬度也高[26]。在烧结时的升温过程中粉末的原子之间由物理结合转变为冶金结合,使致密度和硬度提高[27]。当烧结温度从1096℃提高到1196℃时液相铜在铁基体上形成了致密的铜网,基体的结合随之增强,以致材料中的Fe、Cu晶粒和空隙尺寸减小,使材料的硬度提高。当烧结温度高于1196℃时,基体受热压影响其结构组织发生变化并出现过烧。过烧使材料的晶粒长大和发生坍塌,使材料的硬度降低。

图4

图4

铁-铜基材料的显微硬度与烧结温度的关系

Fig.4

Relationship between microhardness of iron-copper based materials and sintering temperature

2.3 铜含量和烧结温度对Fe-Cu基材料显微组织的影响

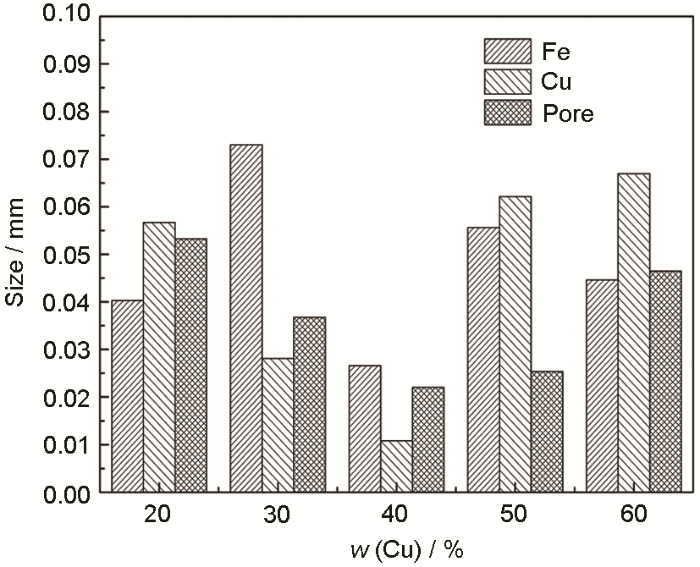

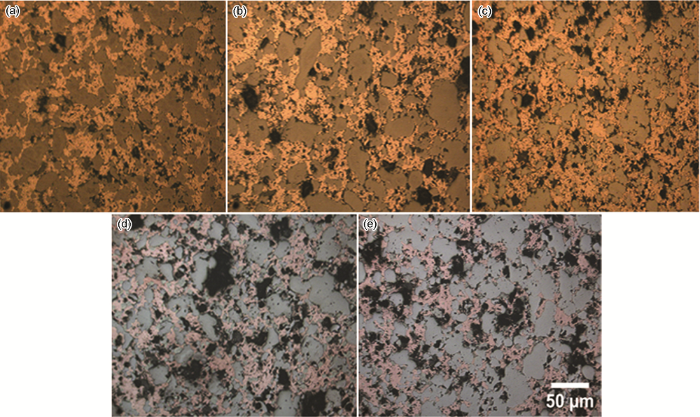

图5给出了不同铜含量Fe-Cu基材料抛光后未腐蚀的显微组织。可以看出,铜含量为20%~30%时基体的晶粒尺寸和空隙都比较大(图5a和b)。材料在烧结中过少的液相铜不利于形成致密度优异的铜网,使Cu与Fe基体的结合强度降低,也使基体的致密性较差。随着铜含量的提高铜网变得越来越致密,与基体结合更加紧凑,空隙也逐渐减少。Cu含量为40%的材料中Fe、Cu晶粒最为细化且组织之间空隙极小(图5c)。此时,铜在基体表面形成了晶粒细小且致密的铜网,使材料的组织结构更加均匀和致密,从而提高了材料的致密度和硬度。但是,铜含量超过40%时材料在烧结中液相Cu过多,使铜网糊状化和基体空隙增大(图5d和e)。相对而言,铁是一种硬相材料而铜是一种软相材材料,添加过多的软相材料使材料的熔点降低,还使致密的铜网在烧结中变成糊状结构,以致材料坍塌,因此材料的空隙增大,致密度降低。同时,由基体材料中的Fe、Cu晶粒和空隙的尺寸大小(图6)可以看出,随着铜含量的提高材料中的Fe、Cu晶粒和空隙先变小后变大。Cu含量为20%~40%的材料,在烧结过程中铜转变成液相且不断填充到空隙中,从而提高了基体组织的致密度。同时,液相铜均匀分布在基体上,强化了铁基体上的铜网结构。液相铜作为“黏合剂”提高了粉末冶金材料的组织结合强度,因此Cu含量为20%~40%的摩擦材料基体中的晶粒尺寸和空隙率变小。而在Cu含量为40%~60%材料的烧结过程中,基体产生的大量液相铜使致密的铜网结构严重畸变甚至糊化,且各基体组元之间的结合强度也大大降低,从而使晶粒粗化,材料的致密度降低。

图5

图5

不同铜含量的铁-铜基材料抛光后未腐蚀时的金相组织

Fig.5

Uncorroded microstructure of Fe-Cu based materials with different Cu weight content after polishing: (a) 20%; (b) 30%; (c) 40%; (d) 50%; (e) 60%

图6

图6

铜含量不同的铁-铜基材料中Fe、Cu晶粒的平均尺寸和孔隙大小

Fig.6

Average grain size and pore size of Fe and Cu based materials with different Cu content

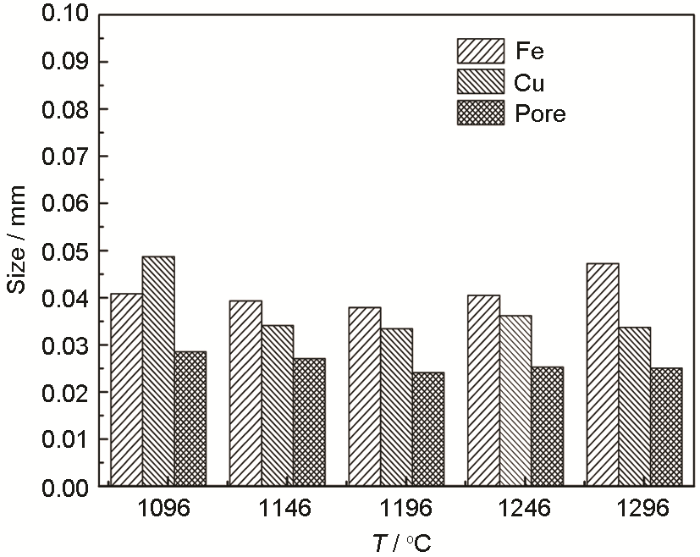

图7给出了烧结温度不同的Fe-Cu基材料抛光后未腐蚀时的显微组织形貌。可以看出,当烧结温度从1096℃提高到1146℃时基体中各组元逐渐结合,组元间的界面不断减少,基体逐渐联接成一体,材料的孔隙率随之降低(图7a和b)。烧结温度为1196℃时液相铜均匀分布在铁基体表面上,使各组元紧密结合,且在铁基表面形成了连续性的铜网结构,从而减小了材料中的空隙提高了硬度(图7c)。但是,当烧结温度从1196℃提高到1296℃时大量的铜以液相形式存在,使材料软化硬度降低。同时,铜向铁扩散在原地留下的部分微型空隙增大,使密度下降(图7d和e)。图8给出了材料基体中Fe、Cu晶粒和空隙的大小。图8表明,随着烧结温度的提高材料中的Fe、Cu晶粒和空隙先减小后增大。烧结温度从1096℃提高到1196℃,材料中的Fe、Cu晶粒和空隙渐渐减小。其原因是,随着烧结温度的提高Cu和Fe原子的扩散也随之增强,使复合材料基体的结构更加致密。而烧结温度为1196℃~1296℃时,因为烧结温度远高于铜的熔点,产生的大量液相铜使铜网结构破裂,基体中各组元之间的致密度下降,从而使材料的空隙率和晶粒尺寸增大。

图7

图7

烧结温度不同的铁-铜基材料抛光后未腐蚀时的金相组织

Fig.7

Uncorroded microstructure of Fe-Cu based materials at different sintering temperature after polishing

图8

图8

烧结温度不同的铁-铜基材料中Fe、Cu晶粒的平均尺寸和孔隙大小

Fig.8

Average grain size and pore size of Fe and Cu based materials with different sintering temperatures

2.4 铜含量和烧结温度对Fe-Cu基材料摩擦磨损性能的影响

图9给出了Cu含量对Fe-Cu材料摩擦磨损性能的影响。可以看出,随着Cu含量的提高摩擦系数先降低后提高。同时,磨损量也随着Cu含量的提高而先降低后提高。Cu含量从20%提高到40%平均摩擦系数从0.207减小到0.172,而磨损量则从0.0258 g下降到0.0070 g;但是Cu含量为40%~60%时平均摩擦系数反而增大,从0.172增大到0.311,磨损量也从0.0070 g增大到0.0241 g。Cu含量为40%的材料其磨损量和摩擦系数最优,平均摩擦系数最小为0.172,磨损量为 0.0070 g。其原因是,添加铜降低了铁基体的烧结脆性,并使减磨性能和散热性能比较高。一般地,散热性越高其耐磨性能越好,因此Cu的添加使材料具有优异的耐磨性能。Cu含量为20%~30%的复合材料硬度低,且铜在铁基上形成的网状结构分布不均匀且不致密,使基体的润滑性差,从而使材料的磨损量和摩擦系数增大。铜含量为40%的材料其硬度达到最大值,且在材料的固溶过程中铜在铁基表面形成了一层致密且晶粒尺寸细小的铜网,从而使材料的润滑性和散热性明显提高。因此,在材料的摩擦过程中磨损量和摩擦系数明显降低,平均摩擦系数和磨损量也达到了最优值。而Cu含量为50%~60%的材料摩擦时逐渐失去摩擦稳定性,摩擦系数与磨损量也出现明显的波动。其原因是,Cu含量过高使材料在烧结时基体中的游离态铜不断析出,使材料软化从而降低了材料的硬度。同时,液相铜也使材料坍塌和铜网破裂,润滑性能随之降低,因此磨损量和摩擦系数增大。

图9

图9

不同铜含量材料的摩擦因数

Fig.9

Friction factors at different copper contents (a) 20%; (b) 30%; (c) 40%; (d) 50% ; (e) 60%

图10给出了烧结温度对Fe-Cu基材料摩擦磨损性能的影响。可以看出,随着烧结温度的提高,材料的平均摩擦系数和磨损量先降低后提高。烧结温度为1096℃~1196℃时平均摩擦系数和磨损量降低,平均摩擦系数从0.152降低到0.123,磨损量也从0.0102 g降低到0.0018 g;而烧结温度为1196℃~1296℃时磨损量和摩擦系数反而出现了上升的趋势,平均摩擦系数从0.123提高到0.133,磨损量也从0.0018 g提高到0.0031 g。其原因是,铜的熔点为1084.6℃,而铁的熔点高于铜的熔点,因此在材料的烧结过程中部分液相铜融入铁基体中生成铁-铜固溶体,提高了材料的硬度和密度;而另一部分铜在反应中形成铜网,起润滑作用还使各组元紧密结合,以致在材料的润滑性和散热性提高的同时提高了耐摩擦性能。因此,烧结温度为1096℃~1196℃的材料其磨损量和摩擦系数降低。而在烧结温度为1196℃时铁-铜复合材料的组织结构紧密,硬度大,且铜网结构优异,使材料具有良好的自润滑性,磨损量最小。但是,烧结温度超过1196℃后Fe-Cu基体受热压影响而发生过烧,使大量的液相铜溢出基体表面,铜网结构破损,润滑性变差,从而使磨损量和摩擦系数提高[28]。

图10

图10

烧结温度不同的材料的摩擦因数

Fig.10

Friction factors at different sintering temperatures (a) 1096℃; (b) 1146℃; (c) 1196℃; (d) 1246℃; (e) 1296℃

3 讨论

3.1 烧结前后组织的变化及其对材料摩擦磨损性能的影响

图11

图11

铜含量为40%的铁-铜基材料在1196℃烧结1 h前后的XRD谱

Fig.11

XRD of Fe-Cu material with 40% copper content before and after sintering at 1196℃ for 1 h (a) before sintering; (b) after sintering

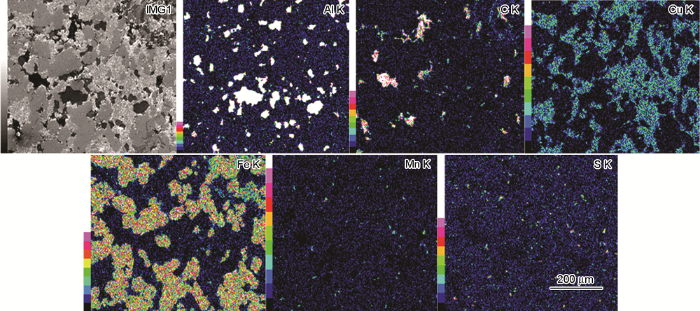

图12

图12

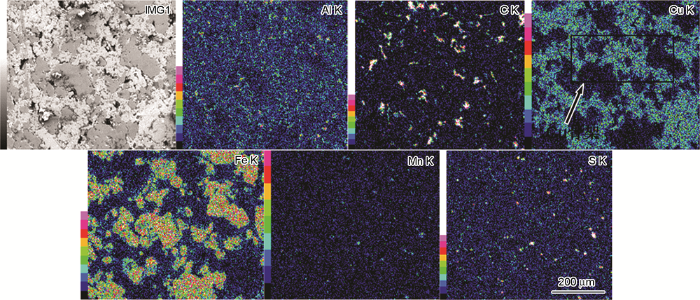

铜含量为40%试样烧结前的元素面扫描分布形貌

Fig.12

Components mapping for the sample with copper content of 40% before sintering

图13

图13

铜含量为40%试样在1196℃烧结1 h后的元素扫描分布形貌

Fig.13

Components mapping for the sample with copper content of 40% after sintering at 1196℃ for 1 h

此外,根据图11,12,13可以推测,在烧结过程中材料的微观组织发生了其它变化。从图11可见,烧结前MnS存在于基体中,而烧结后MnS消失了。因为Fe和Cu的还原性比Mn弱,不可能从MnS中置换出Mn而生成FeS和CuS,只能是MnS分解融入到Fe或Cu基体中生成了固溶体。图11也证实,烧结后没有FeS或CuS的衍射峰,表明MnS固溶在Fe或者Cu中形成固溶体。另外,Mn的添加降低了合金的临界转变温度和共析点的碳含量,并且铁素体量减少,提高了珠光体含量而使材料的耐磨性能提高[29]。从图12和13可见,烧结前大量的Al依附在基体上呈块体状,烧结后Al的分布更加均匀且含量降低,因此Al在烧结中融入Fe与Cu内起到了固溶强化作用。但是,没有形成Al与Fe或Cu的化合物,因为XRD谱中没有出现新化合物相的衍射峰。同时,Al在烧结过程中形成薄且致密的Al2O3膜薄,与基体的牢固结合提高了基体表面的润滑性能。另外,研究发现,Al在材料组织中还有细晶强化、均匀化以及致密化的作用,使材料的密度和硬度都有很大的提高,从而减小了材料的磨损量。图11中的XRD实验结果表明,C在烧结前后未与任何元素发生反应生成新的相。由于Fe与C的互溶性极好,C与Fe应该生成了相应的固溶体。从图12和13中C的元素分布结果也可见,C在烧结前呈块状分布于基体间,能提高基体表面的润滑性,而在烧结后C的组织变得细小。这表明,烧结后部分碳以固溶的方式融入Fe基中起固溶强化作用;另一部分还是以石墨的形式存在Fe-Cu基体间,使材料在摩擦过程中对磨环形成固体润滑碳膜,降低了材料的磨损量。同时,由于C与Cu的润湿性较差,在烧结中C也不能融入Cu中,表明C不会促进Cu网的分布[30,31]。

3.2 Cu含量和烧结温度影响摩擦磨损性能的机理

图14

本文研究高Cu含量的复合耐磨材料中Cu的耐摩擦磨损机制时发现,Cu的作用,一种是形成固溶体产生固溶强化作用[33];另一种以单质Cu的形式存在并在Fe基体上形成连续的Cu网,起摩擦润滑作用。此外,由于铜的热导率大约为392 W/m·K,仅次于金刚石,与铁相比有良好的导热性能,能提高材料的散热性,从而使材料的耐磨性能提高[34]。铜含量低于40%的材料在烧结时形成少量的液相铜,不能在铁基上形成一层致密的铜网结构,从而使润滑性和散热性变差,耐磨性能也随之降低。但是,铜含量为40%的材料烧结时有足够的液相铜,形成的致密且连续的铜网贯穿整个组织,使热量快速传递并均匀分布。因此,添加40%的铜能使Fe-Cu基材料的导热性能更加良好,从而使耐磨性能优异。Cu含量高于40%的材料在烧结中产生大量的液相铜,破坏了铜网致密度且使材料坍塌,以致材料的组织结构不紧密,硬度降低,使基体材料与45钢摩擦时易发生粘着磨损,使材料表面有微型块状脱落。因此,Cu含量高于40%材料的磨损量增大。

一般而言,烧结温度对材料耐磨性能的影响有一个最优值[35]。烧结温度过低时耐磨材料各组分之间难以发生充分的固溶或化学反应,使合金材料的密度较低,且各组分之间的冶金结合较弱,从而使材料的耐磨性能较差。而过高的烧结温度接近材料各组分的熔点,组元发生融化甚至坍塌变形,使耐磨性能降低。本文的结果表明,烧结温度为1096℃~1196℃时,材料的密度和硬度保持提高的趋势。其原因是,材料在烧结中Cu逐渐扩散到Fe中,使部分原始铜粉微腔被捕获而使空隙减小。同时,材料中各组元也在烧结中逐渐紧密接触,接触面上的原子进入原子引力范围形成粘结面。随着粘结面的扩大而形成烧结颈,原来的颗粒连接面变成晶粒连接面[36]。因此,材料在摩擦过程中只在与对偶件的啮合处少量脱落,减少了材料的磨损量,使材料具有优异的耐磨性能[37]。烧结温度高于1196℃时材料基体在烧结过程中膨胀,使材料内部的孔隙歪曲并严重开裂。因此,烧结温度为1196~1296℃时烧结体的密度和硬度反而降低。此外,烧结温度对耐磨性能的变化也体现在材料结构的变化。从金相结果可以看出,烧结温度从1096℃提高到1196℃,材料基体中的Fe、Cu晶粒和空隙大小随之逐渐减小。按照Hall-Petch公式,细小的晶粒使晶界面增多从而对位错的阻碍作用增大,塑性和强度同时提高,也提高了材料的磨损性能。但是,烧结温度为1196~1296℃时,由于烧结温度远高于铜的熔点,材料在烧结中产生的大量液相铜使铜网破裂和坍塌,使晶粒尺寸和空隙率增大以及硬度降低,从而使材料的耐磨性能下降。

3.3 铜含量和烧结温度不同的材料磨损机理

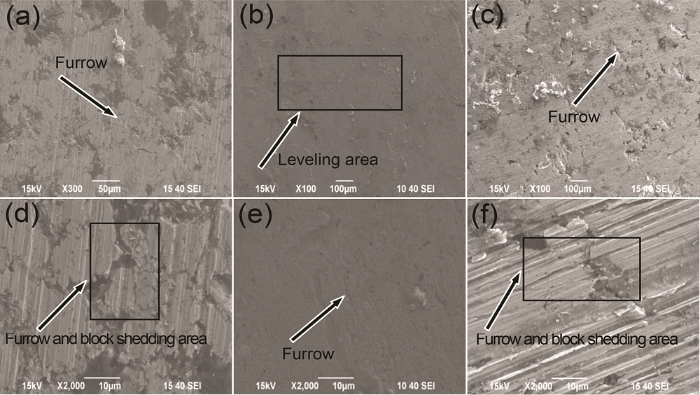

图15给出了不同铜含量材料的摩擦磨损形貌。可以看出,材料在摩擦中摩擦材料表面出现了犁沟和脱落区。Osterle W[38]在研究Fe-Cu基体摩擦材料时发现,Fe-Cu基材料在反复摩擦过程中产生的摩擦热使表面的石墨与Al2O3形成了一层致密且薄的氧化膜,起润滑作用且提高了基体结合强度和硬度,从而使磨损量减少。铜含量为30%时,在低倍和高倍磨损形貌中可观察到摩擦面留下的较多且较深的犁沟和较大的粘结坑(图15a和d)。根据金相图,铜含量为30%的材料空隙率大,基体表面的铜网不致密,使基体结构组织不紧凑,以致材料表面的硬度较低。这使材料与硬度较高的对偶件45钢在正压力和剪切力的共同作用下反复摩擦时,对偶件表面上的凸体嵌入摩擦材料表面使其划伤并犁出沟槽,还使摩擦表面的块状脱落并发生粘着磨损,因此在Cu含量为30%的材料表面出现较为明显的犁沟和粘结坑。含铜量为40%的材料的硬度最高,基体不易发生塑性变形,材料与对偶件的犁削作用降低,因此在摩擦过程中磨痕和犁沟减少。另外,Cu含量为40%的材料在Fe基体上形成了广而密的铜网,进一步提高了铜网在摩擦过程中起到润滑和散热的作用,致使磨损表面犁沟少且浅(图15b和e)。这进一步说明,Cu含量为40%的Fe-Cu基摩擦材料其耐磨性能最佳。当铜含量过高为50%时,材料在摩擦后表面出现较多犁沟和较大的粘结坑(图15c和f)。其原因是,这种材料在烧结时形成了大量的液相铜,损坏了致密的铜网结构,使润滑性变差和硬度降低。因此,材料在摩擦中与对偶件之间发生粘着效应,使粘着点剪切断裂,且在接触面粘着点处形成粘结坑。同时,摩擦材料表面脱落的硬粒子和磨屑嵌入摩擦表面进行反复剥离,形成了大量脱落区和犁沟。

图15

图15

不同铜含量摩擦材料的磨损形貌

Fig.15

Wear morphology of friction materials with different copper contents (a, d) 30%; (b, e) 40%; (c, f) 50%

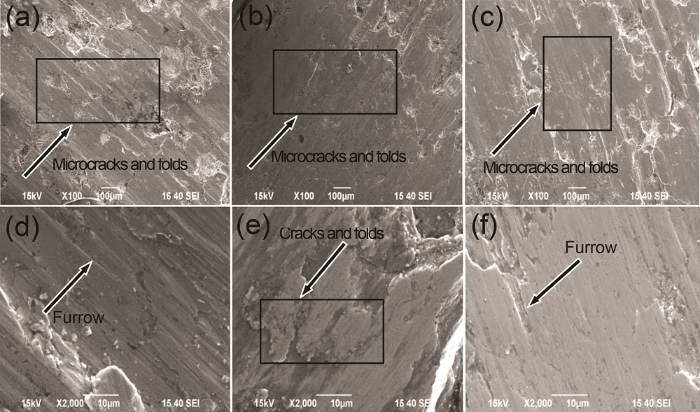

图16给出了不同烧结温度Fe-Cu基摩擦材料的磨损形貌。可以看出,材料在磨损过程中表面产生了微裂纹、褶皱和犁沟。因为材料中各个组元的热膨胀系数不同,导致材料的表面热膨胀率不同,使摩擦表面产生褶皱和微裂纹[39]。烧结温度为1146℃的摩擦材料表面空隙和晶粒尺寸较大且硬度较低,因此与对偶件45钢摩擦时对偶件表面上的凸体嵌入摩擦材料表面,严重损伤了摩擦表面。同时,产生的脱落物形成磨粒,加剧了两者摩擦表面的互相作用力,从而在摩擦表面出现微裂纹和细长的犁沟(图16a和d)。烧结温度为1196℃的材料在摩擦时受到压力的作用,材料表面的微裂纹和褶皱和对偶件反复摩擦时产生大量的摩擦热,使基体表面部分Cu氧化形成高硬度的Cu2O第三体[40]。而第三体粒子填补到犁沟内,使摩擦表面犁沟少且浅(图16b和e);同时,材料在1196℃烧结时液相铜在铁基上形成了一层致密的铜网,提高了材料的密度及润滑性且增强了基体的结合强度,使材料的空隙减少,硬度增大。高硬度对材料的承载能力有利,而此时较高的润滑性也可减少材料的磨损量。因此,烧结温度为1196℃的摩擦材料的摩擦表面有较少的磨痕和沟脊。由此也证实了,烧结温度为1196℃时的材料的耐磨性能最佳。由于烧结温度为1246℃时材料在烧结中产生了大量的液相铜,材料坍塌使铜网糊状化,使空隙率增大,硬度降低。因此,材料在摩擦过程中脱落下来的硬质粒子对基体的轻微磨削以及摩擦产生的大量热,使材料表面上的铜对偶件表面产生粘附现象,从而在摩擦表面形成了较为明显的犁沟和较大的脱落区(图16c和f)。

图16

图16

不同烧结温度摩擦材料的磨损形貌

Fig.16

Wear morphology of friction materials with different sintering temperatures (a, d) 1146℃; (b, e) 1196℃; (c, f) 1246℃

4 结 论

(1) Cu含量从20%提高到40%,Fe-Cu基粉末冶金复合材料的平均摩擦系数和磨损量呈下降趋势,而Cu含量高于40%时材料的平均摩擦系数和磨损量反而呈持续上升趋势。Cu含量为40%的Fe-Cu基粉末冶金复合材料摩擦磨损性能最佳,其磨损量为0.007 g,平均摩擦系数为0.172,密度为5.93 g/cm3,硬度为135.6HV。

(2) 烧结温度为1096℃~1196℃时,材料的平均摩擦系数和磨损量总体呈下降趋势;烧结温度高于1196℃时,平均摩擦系数和磨损量反而呈现上升趋势。烧结温度为1196℃的材料其摩擦性能最佳,磨损量为0.0018 g,平均摩擦系数为0.123,密度为6.386 g/cm3,硬度为136.5HV。

(3) 在烧结过程中MnS分解后Mn与Fe基体形成固溶体。Al形成液相分别与Fe和Cu基体形成固溶体,提高了材料密度和硬度。部分C与Fe基体形成固溶体,促进了合金的固溶强化,其余的C仍以单质形式存在并起润滑作用。烧结后Cu晶粒组织更均匀细小,在Fe基中呈网状形式,提高了基体的结合强度。

(4) 低铜或高铜含量的基体材料与对偶件45钢摩擦时发生粘着效应,使材料的接触面粘着点处形成了粘结坑,因此材料的摩擦机制主要为粘着磨损;低温或高温下材料的摩擦表层和内层不同组元的膨胀系数不同,使材料的摩擦表面产生微裂纹和褶皱。而随着摩擦的进行在材料表面产生了硬质颗粒,从而使摩擦表面形成了犁沟,此时材料的摩擦机制主要为磨粒磨损。Cu含量为40%和烧结温度为1196℃的摩擦材料,在摩擦压力和微凸体的冲击作用下表面的犁沟浅而少且磨损量最少,因此其耐磨性能最优异。