合金化是提高黄铜力学性能的主要方法[4]。根据铜合金二元相图,Cr、Fe、Ti、Zr、Mg、Sn等合金元素在铜中的固溶度随着温度的降低而迅速下降,随之发生的固溶和析出可改善黄铜的力学性能[5,6,7,8,9]。Ti在铜中的固溶度很低,其含量(质量分数)高于0.2%就会生成析出相。Ti与Cu能生成多种金属间化合物(例如CuTi、CuTi2、Cu2Ti、Cu4Ti3、CuTi4)且其在Cu中的固溶度随着温度的升高而提高,因此可通过固溶强化和析出强化提高黄铜的力学性能[10]。与铸造和锻造技术相比,用粉末冶金制备在高温熔炼条件下容易分解或烧损的材料有较高的工艺灵活性[11,12]。研究粉末冶金法,可揭示黄铜和钛在固-固反应条件下不同金属间化合物的生成及其机理。基于此,本文用粉末冶金法将Ti和Cu40Zn粉末混合后用放电等离子烧结(Spark plasma sintering, SPS)成型随后进行热挤压,研究在固相烧结条件下添加Ti对黄铜的物相、微观组织、界面结构以及力学性能的影响,并揭示Ti与黄铜的反应过程以及固溶和析出强化的机理。

1 实验方法

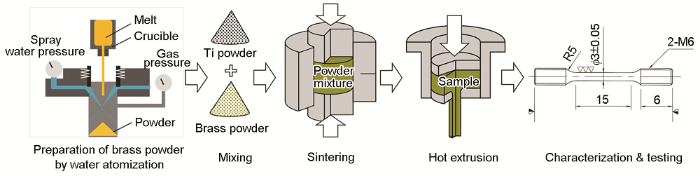

实验用材料有用水雾化制备的不规则近球形Cu40Zn黄铜粉(纯度高于99.9%,氧含量低于0.1%)、用氢化脱氢法制备的Ti粉(纯度高于99.9%,质量分数)。在黄铜基体中加入不同质量分数的Ti粉,制备钛黄铜:将Cu40Zn黄铜粉与Ti粉经滚筒球磨混合60 min,然后采用SPS在750℃固化烧结,保温时间为15 min,烧结压力为30 MPa。将烧结坯体在600℃预热20 min后热挤压成直径为7 mm的棒材,挤压速度为3 mm/s,挤压比为18:1。

用相同的工艺制备纯黄铜作为对照材料。制备过程的示意图,如图1所示。

图1

图1

钛增强Cu40Zn试样制备过程的示意图

Fig.1

Diagram of the preparation process of Ti reinforced Cu40Zn specimens (unit: mm)

用X射线衍射仪(XRD-7000)分析混合粉末和烧结态、挤压态试样的物相。用金相显微镜(OM, GX71, OLYMPUS)、扫描电子显微镜(SEM, JSM-6700F, JEOL)观察材料的形貌和组织,并用SEM所带EDS能谱仪表征试样的元素分布。用透射电子显微镜(TEM, Tecnai G2 F20 S-TWIN, FEI)表征挤压试样的微区结构和物相。用维氏显微硬度计(MHVD-1000IS)测量试样的硬度,载荷为0.2 kg,保压时间为10 s,每个试样测量10个点取其结果的平均值。根据国家标准《GB/T228-2002》将挤压棒材加工成标准拉伸试样,用万能拉伸试验机(CSS-44200,长春试验机研究所)测试试样的拉伸强度[13]。拉伸试样的标距直径为3 mm,标距长度为15 mm,拉伸速率为0.5 mm/min,每组试样测试三次取其结果的平均值。

2 结果和讨论

2.1 原始粉末和混合粉末的形貌

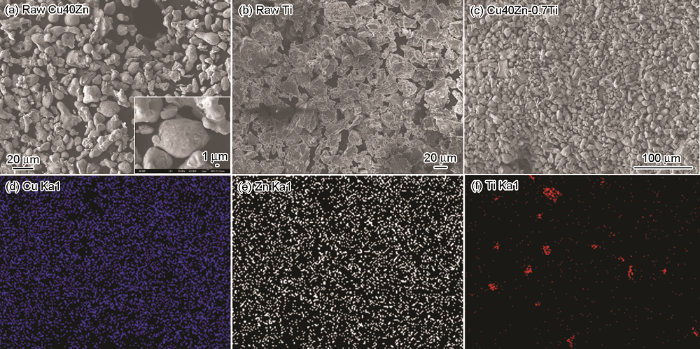

图2

图2

原始粉末和混合粉末的微观形貌和元素分布

Fig.2

Morphologies of raw materials and corresponding elements distribution (a) raw Cu40Zn powders, (b) raw Ti powders, (c) Cu40Zn-0.7Ti powder mixtures, (d~f) elements distribution of Cu, Zn and Ti corresponding to Fig.2c

2.2 相组成

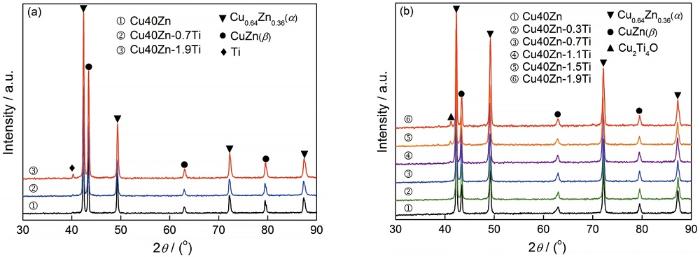

图3

图3

Cu40Zn-xTi黄铜混合粉末和挤压试样的XRD图谱

Fig.3

XRD patterns of Cu40Zn-xTi (a) powder mixtures; (b) as-extruded samples

2.3 微观组织和界面结构

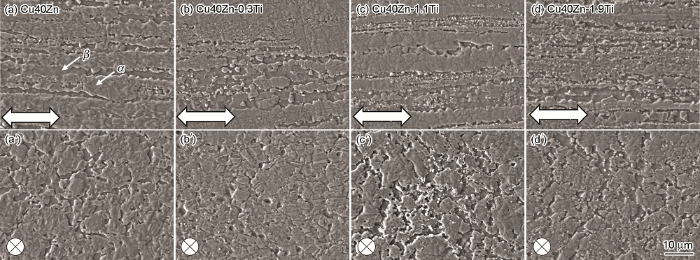

图4给出了经热挤压后Cu40Zn和钛黄铜纵截面金相照片。可以看出,经挤压后黄铜组织沿挤压方向发生了塑性变形。金相显微组织中含量较多的亮白色组织为黄铜α相,含量较少的暗黄色组织为黄铜β相,弥散分布的细小颗粒为含Ti析出相。随着Ti含量的提高含Ti析出相的数量增多,其对基体组织晶粒的细化程度逐渐增强,基体晶粒呈减小的趋势。图5给出了与金相照片对应的经热挤压后钛黄铜的横纵截面SEM照片。图5a~d为不同钛添加量黄铜挤压试样的纵截面(平行于挤压方向),箭头所示为挤压方向;图5a'~d'对应横截面(垂直于挤压方向)。如图5a所示,不含钛的Cu40Zn主要由α+β双相组成。热挤压塑性变形后α相与β相形成了相互交隔的带状组织(剪切变形带)。由于β相的耐蚀性比α相差[14],经金相腐蚀后β相呈现出凹槽状。在剪切带包括的区域内集中了非常高的局部塑性变形,为再结晶形核提供了条件[15],因此在粗大的α相塑性变形剪切带内观察到细小的晶粒。另一方面,Cu40Zn黄铜基体中α相的含量高于β相含量,因此可观察到挤压试样的α相塑性条带比β相更为粗大。图5b~d给出了不同Ti含量挤压钛黄铜试样的纵截面SEM照片。可以看出,在添加Ti后Cu40Zn基体中可观察到沿晶界弥散分布的细小第二相颗粒,且随着Ti含量的提高第二相颗粒的数量增多弥散程度提高。第二相颗粒的尺寸为200~700 nm,形状不规则。结合对应的横截面照片(图5b'~d')可见,随着Ti含量的提高Cu40Zn基体组织明显细化,第二相颗粒的细化效果更加明显。

图4

图4

不同含钛量黄铜挤压后的纵截面金相照片

Fig.4

Optical images of longitudinal cross-section of Cu40Zn brass with different Ti addition after hot extrusion (a) Cu40Zn, (b) Cu40Zn-0.3Ti, (c) Cu40Zn-1.1Ti, (d) Cu40Zn-1.9Ti

图5

图5

不同含钛量黄铜挤压后的纵截面和横截面SEM照片

Fig.5

SEM micrographs of longitudinal and transversal cross-section of Cu40Zn brass with different Ti addition after hot extrusion (a, a') Cu40Zn; (b, b') Cu40Zn-0.3Ti; (c, c') Cu40Zn-1.1Ti; (d, d') Cu40Zn-1.9Ti

图6

图6

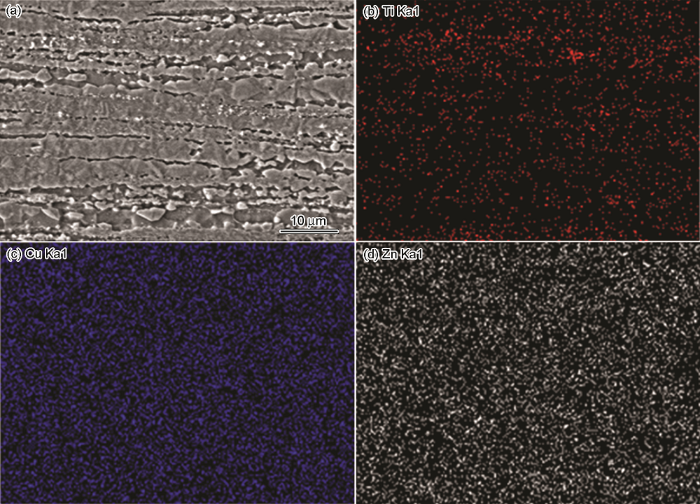

Cu40Zn-0.7Ti热挤压试样的EDS结果

Fig.6

EDS mappings of Cu40Zn-0.7Ti longitudinal to extrusion direction (a) SEM image of Cu40Zn-0.7Ti after extrusion; (b~d) distribution of Ti, Cu and Zn elements corresponding to Fig.6a

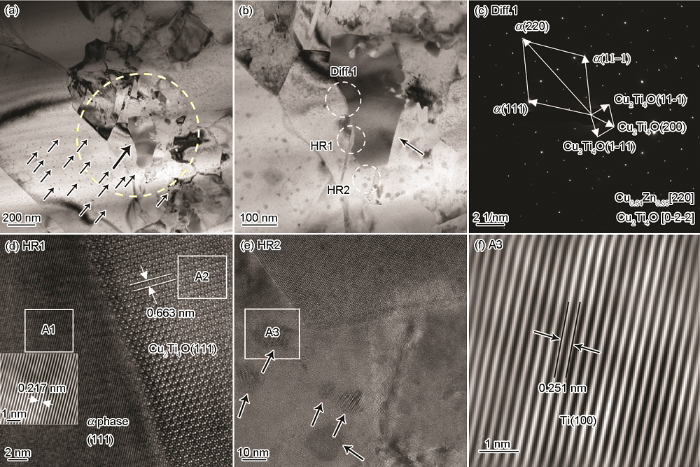

图7给出了挤压态Cu40Zn-1.9Ti试样的TEM照片及其选区衍射(Select area electron diffraction, SAED)花样。在图7a的TEM照片中可观察到基体中两种不同尺度的生成粒子,其中一种是尺寸约为400 nm的不规则亚微米颗粒(大箭头),与SEM照片(图5d)中的颗粒形状和尺寸类似;另一种则是尺寸更为细小(约10 nm)弥散分布在基体中的纳米析出团簇(小箭头)。亚微米级颗粒的SAED如图7c所示,可见在该区域有两套衍射斑点,分别对应黄铜基体α相[220]晶带轴和Cu2Ti4O [0-2-2]晶带轴。图7b中HR1区域的高分辨透射照片(图7d)显示其存在明显的界面层,界面层两侧A1和A2区域的晶格衍射条纹间距为0.217 nm和0.67 nm,分别与Cu40Zn基体α相的(111)晶面和Cu2Ti4O的(111)晶面间距相吻合。结合试样的相组成(图3)及微观形貌(图5)可以确认,添加的Ti元素与Cu40Zn基体反应生成了亚微米级的Cu2Ti4O颗粒。除此之外,在黄铜基体中还能观察到弥散分布的纳米团簇颗粒,在TEM明场像(图7e)中呈深灰色,尺寸约为10 nm。图7f给出了图7e中A3区域的晶格衍射条纹,其晶面间距为0.251 nm,对应Ti(100)晶面,表明该析出纳米团簇为Ti原子富集区。这种弥散分布的纳米析出团簇的生成原因是,在室温下Ti在Cu和Zn中的固溶度(分别为0.2%和0.027%,原子分数)极低,高温烧结时固溶于Cu40Zn基体的Ti在冷却过程中逐渐弥散析出[16],在未与Cu、Zn形成稳定的金属间化合物(如Cu2ZnTi[17,18])前先形成溶质原子Ti的富集区(即G.P.区)。研究表明,适当的时效处理可提高基体材料的力学性能[19,20]。综合以上分析,合金元素Ti在Cu40Zn基体中固相烧结和热挤压后主要以尺寸较大的亚微米级Cu2Ti4O化合物和微小的Ti纳米团簇弥散分布在基体中。

图7

图7

Cu40Zn-1.9Ti 试样的TEM照片、TEM明场像、选区电子衍射花样、HR1, HR2区域对应的高分辨照片和晶格衍射条纹

Fig.7

TEM micrographs of Cu40Zn-1.9Ti (a, b) bright field image; (c) selected area electron diffraction pattern corresponding to diff.1 remarked in Fig.7b; (d, e) high resolution TEM images corresponding to area HR1 and HR2 in Fig.7b; (f) diffraction fringe corresponding to area A3 in Fig.7b

2.4 力学性能

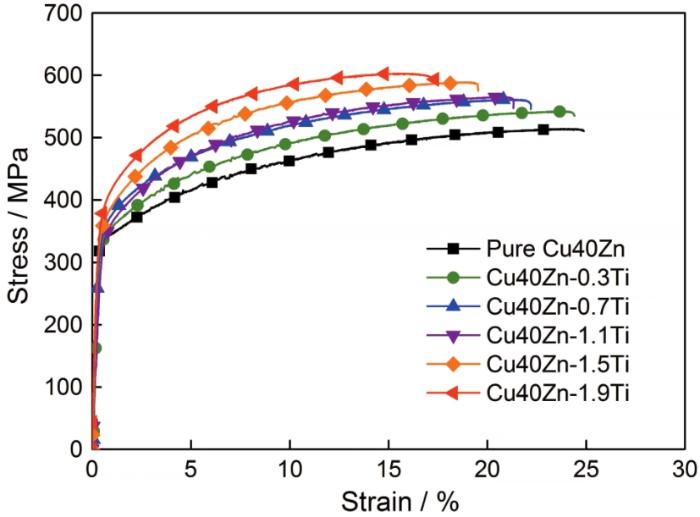

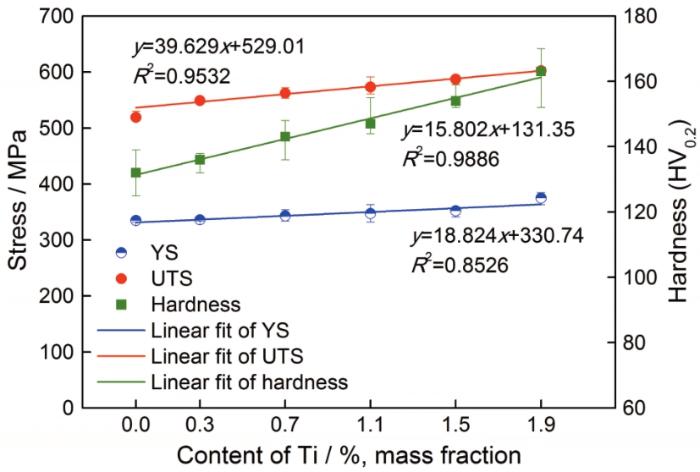

图8给出了用相同工艺制备的挤压态Cu40Zn和不同Ti含量钛黄铜的应力-应变曲线。可以看出,与Cu40Zn黄铜相比,随着Ti含量的提高钛黄铜的屈服强度(Yield strength, YS)和抗拉强度(Ultimate tensile strength, UTS)呈提高的趋势,延伸略有降低(表1)。图9给出了不同Ti含量黄铜的力学性能变化。对试样的屈服强度、抗拉强度、硬度相对于钛含量线性拟合后发现,其拟合优值R2均接近1。这表明,随这Ti含量的提高材料的屈服强度、抗拉强度、硬度的变化是线性的。可以预测,随着Ti含量的进一步提高钛黄铜的力学性能会进一步提高。Cu40Zn-1.9Ti的屈服强度、抗拉强度和维氏硬度分别达到375 MPa、602 MPa和163HV,比纯Cu40Zn的335MPa、519 MPa和132 HV分别提高了11.6%、16.0%和23.5%。

图8

图8

纯黄铜和钛黄铜的应力-应变曲线

Fig.8

Stress-strain curves of Cu40Zn brass with different Ti additives

表1 不同Ti含量钛黄铜的力学性能

Table 1

| Materials | YS /MPa | UTS /MPa | Elongation /% | Hardness /HV0.2 |

|---|---|---|---|---|

| Cu40Zn | 335 | 519 | 24.5 | 132 |

| Cu40Zn-0.3Ti | 336 | 549 | 23.0 | 136 |

| Cu40Zn-0.7Ti | 343 | 562 | 22.2 | 143 |

| Cu40Zn-1.1Ti | 347 | 573 | 21.0 | 147 |

| Cu40Zn-1.5Ti | 352 | 587 | 19.3 | 154 |

| Cu40Zn-1.9Ti | 375 | 602 | 17.7 | 163 |

图9

图9

钛黄铜的力学性能和硬度与钛含量的关系

Fig.9

Relationship between the amount of titanium addition and the mechanical properties and hardness of titanium brass

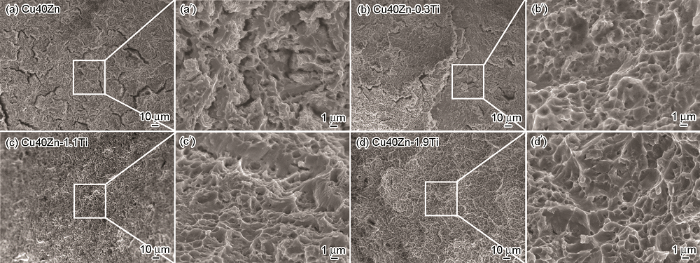

2.5 断口的形貌

图10给出了纯黄铜和不同钛含量黄铜的拉伸断口微观形貌。从图10a~a'可以看出,在纯黄铜断口的表面同时存在韧窝与微裂纹。在拉伸过程中在载荷的作用下韧窝连接贯通,以一种微裂纹的方式呈现。在断口表面均匀分布的微裂纹表明,纯黄铜在拉伸过程中应力分布较为均匀,没有出现明显的应力集中,整体呈现塑性变形的特征。随着Ti含量的提高(图10b~d')微裂纹的数量明显减少,韧窝数量增加并且在断口表面均匀分布。其原因是,随着Ti含量的提高生成的Cu2Ti4O颗粒的数量随之增加,弥散分布的Cu2Ti4O颗粒通过钉扎作用提高了Cu40Zn基体的强度。根据D. Broek的韧窝萌生和扩展模型[21],在材料中第二相粒子周围有大量的位错环。位错环一方面受第二相粒子的排斥作用,另一方面受位错堆积应力的作用而推向第二相粒子,无外力时处于平衡状态。受到外力作用时平衡破坏,位错环被推向第二相粒子与基体界面后界面沿着一定面分开形成微孔。在本文中微孔先在Cu2Ti4O颗粒周围形核,随着拉应力的增加位错受到的排斥力减弱。此外,原位错环后面的位错源又重新激活产生新的位错环并不断推向微孔,使微孔扩展。微孔逐渐长大、聚合,直至材料失效断裂。D. Broek理论可以解释在切应力作用下等轴韧窝或是抛物线韧窝的形成过程,也能说明第二相粒子在切应力作用下破碎形成韧窝。Ti黄铜的断裂机制属于微孔聚集型韧性断裂,这种聚集模式下的变形是均匀的,变形速度较低,消耗的能量较多,因此材料呈现出较好的塑韧性。

图10

图10

不同Ti含量钛黄铜的拉伸断口SEM照片

Fig.10

Fracture micrographs of Cu40Zn-Ti with different Ti additions (a, a') Cu40Zn; (b, b') Cu40Zn-0.3Ti; (c, c') Cu40Zn-1.1Ti; (d, d') Cu40Zn-1.9Ti

2.6 机理分析

根据微观组织及物相分析结果,烧结和热挤压后Ti在黄铜中以亚微米级Cu2Ti4O颗粒以及Ti纳米析出团簇的形式存在,且在黄铜基体中弥散分布。Cu2Ti4O颗粒是一种硬脆相,性质与金属间化合物类似。材料受到外力的作用时位错与Cu2Ti4O颗粒以及Ti纳米团簇产生交互作用,提高基体变形的阻力,从而起强化作用。就位错与第二相的交互作用而言,多数析出强化合金固溶处理和时效时,早期析出相的尺寸小且与基体保持共格[22]。这时的析出相可以变形,位错可切过析出相。可变形第二相在切过机制下,位错穿越质点,造成共格应变并对层错、有序化以及弹性模量产生影响。当弥散相长大到一定尺寸时位错只能绕过,即属于不可变形第二相。本文观察到的亚微米级Cu2Ti4O颗粒属于不可变形第二相粒子。根据Orowan机制[23],位错通过质点时将按照Orowan机制绕过第二相质点,并在质点周围留下位错环。堆积的位错环产生较大的应力集中并对位错源施以反作用力,当反作用力增大到某一值时便使位错源停止开动,从而产生加工硬化。非变形质点对强度的影响,主要是第二相尺寸。在塑性变形过程中位错绕过Cu2Ti4O颗粒后所需的临界切应力不断增加,材料的塑性变形抗力增大、强度提高[24,25]。同时,生成的Cu2Ti4O颗粒在晶界处产生钉扎作用,抑制基体晶粒的长大,产生晶粒细化效果。晶粒细化使材料的晶界增多,对位错阻滞的能力随之增强,即对材料产生细晶强化作用[26,27]。由此可见,在钛黄铜中Ti对Cu40Zn力学性能的提高,主要是第二相强化、细晶强化与加工硬化三种强化方式共同作用的结果。

3 结论

(1) 用粉末冶金法可制备高强钛增强黄铜,其中的Ti固溶析出并与Cu40Zn基体反应生成亚微米级的Cu2Ti4O颗粒和Ti纳米团簇。Cu2Ti4O颗粒的数量随着Ti含量的提高而增加。

(2) 随着Ti含量的提高钛黄铜的屈服强度、抗拉强度和硬度呈提高的趋势,是Cu2Ti4O颗粒和Ti纳米团簇在Cu40Zn基体中增大了位错运动的阻力产生第二相强化、钉扎产生的细晶强化以及加工硬化共同作用的结果。

(3) Cu40Zn-1.9Ti黄铜合金表现出良好强化效果和良好的塑性(17.7%),其屈服强度、抗拉强度和硬度分别达到375 MPa、602 MPa和163 HV,比Cu40Zn分别提高了11.6%、16.0%和23.5%。