国内研制的含钪铝合金主要有Al-Mg和Al-Zn-Mg系[1~5],以及Al-Li和Al-Cu系[6, 7]。关于Sc微合金化,研究得最多也最透彻的是Sc和Zr复合微合金化,解析了Al3Sc和Al3(Scx,Zr1-x)粒子的作用机制和结构模型。Sc和Zr复合微合金,目前正实现工业应用和产业化。由于Sc的价格较为昂贵,聂祚仁[8, 9]课题组研究了Er和其它元素(Zr/Ti等)的微合金化,发现Er微合金化使铝合金的性能有较大的提高,其作用机制和粒子的析出模型与Sc也有很多相似之处。对Sc和Ti微合金化,许多学者开展了相关研究[10~12]。潘清林[13]等的研究发现,Sc、Ti复合对晶粒有较强的细化作用,使合金板材的性能有较大的提高。王旭等[14]研究了Sc、Zr、Ti复合添加对Al-Mg合金组织和性能的影响,发现在合金中析出了大量Al3(Sc1-xZrx)、Al3(Sc1-xTix)和Al3(Sc1-x-yZrxTiy)沉淀相,使晶粒细化和合金力学性能提高。这些文献的结果表明,Sc、Ti复合使铝合金性能的提高,可归因于Al3(Sc1-x,Tix)等粒子的作用。本文研究不同退火态的Al-Mg-Sc-Ti铸态合金中粒子的析出行为。

1 实验方法

采用水冷铜模激冷铸造技术制备Al-Mg-Sc-Ti,名义化学成份列于表1。熔炼试验合金时用活性熔剂保护。实验用原材料,有纯铝、纯镁及Al-Sc和Al-Ti等中间合金。

表1 合金的名义化学成分

Table 1

| Alloy | Mg | Sc | Ti | Al |

|---|---|---|---|---|

| Al-Mg-Sc-Ti | 5.5 | 0.25 | 0.04 | Bal. |

用透射电镜TECNAI G220(加速电压为200 KV)观测试样的形貌。样品的制备:先用机械预减薄至约100 μm,再在MTP-1型电解双喷减薄仪上进行最终减薄和穿孔(电解液配方:25 mL硝酸+75 mL甲醇),电流约为55 mA,温度为-20℃~30℃。金相样品的制备:机械抛光→电解抛光(电解液:10 mL HClO3+90 mL C2H5OH,抛光电压为30 V左右,时间约为30秒)→阳极覆膜(覆膜液:38 mL H2SO4 +43 mL H2PO3 +19 mL H2O,覆膜电压约为22 V,时间约为3 min)→金相观察(POLYVER-MET金相显微镜)。用HW187.5 Brinell hardness tester测试硬度,将样品(铸态合金)在不同温度(150℃,200℃,250℃,300℃,350℃,400℃)退火0~30 h。

2 实验结果

2.1 初生Al3(Scx,Ti1-x)粒子的形貌

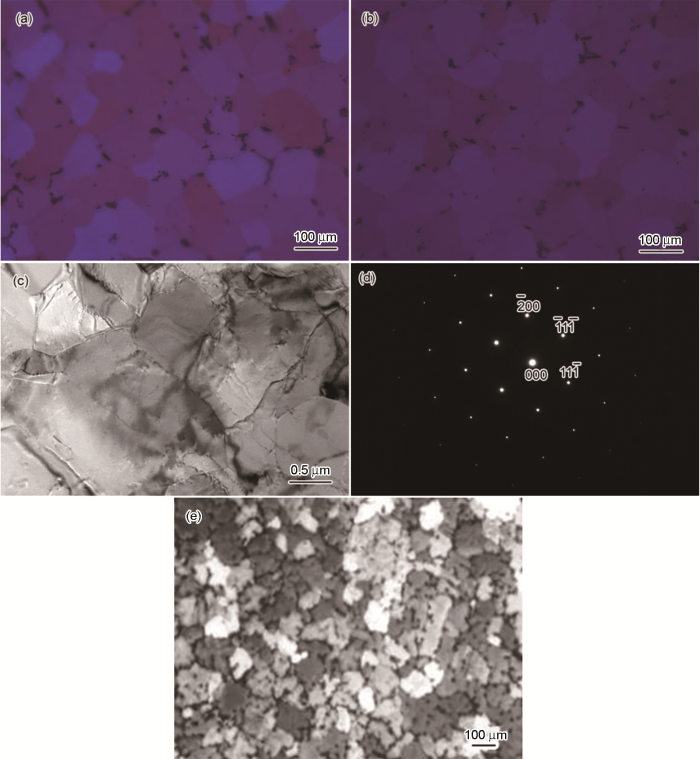

图1给出了铸态和退火后合金试样的金相照片和TEM照片,其中图1a~d中的试样是急冷铸造的,图1e中的试样是铁模铸造和空冷的。图1a给出了铸态合金的金相照片。可以看出,用Sc和Ti复合微合化可细化铸态合金晶粒。与已有的研究结果[13]以及没有添加Sc和Ti或单独添加Sc或Ti的相比,复合添加Sc和Ti的铸态晶粒细小得多,晶粒尺寸为50~70 μm。前期的研究结果表明,铁模空冷的Al-Mg合金晶粒尺寸为370 μm,单独添加0.25%的Sc对Al-Mg合金基本没有细化作用,单独添加0.04%Ti有一定的细化作用,晶粒大小为184 μm,同时添加0.25%Sc和0.04%Ti的晶粒大小为67 μm(图1e)。对比急冷铸造和铁模铸造,急冷铸造平均晶粒尺寸小一些。图1c给出其TEM照片,可见用急冷铸造法制备的Al-Mg-Sc-Ti铸态合金中很难观察到初生Al3(Scx,Ti1-x)粒子。图1d给出了铝基体的电子衍射谱,B=[011]。图1b给出了铸态合金在400℃退火20 h后的金相照片,可见退火处理后晶粒尺寸基本上没有长大,表明其热稳定性比较好。

图1

图1

铸态和退火后合金试样的金相照片和TEM照片

Fig.1

Image of as-cast alloy and annealed state alloy (a) OM image of as cast alloys without annealing; (b) OM image of as cast alloy with annealing for 20 h at 400℃; (c) TEM image of as cast alloys without annealing; (d) SAD, B=[011]; (e) OM image of as cast alloys without annealing (Iron mold casting and air cooling)

2.2 铸态合金退火过程中的硬度分析

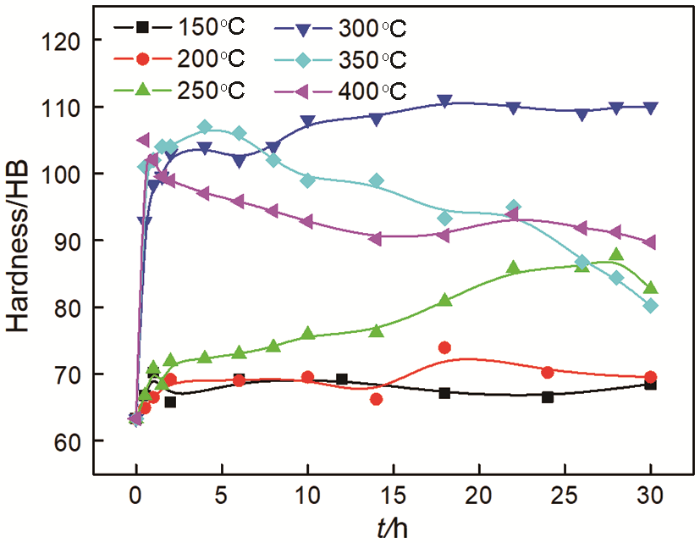

图2给出了铸态合金在不同温度退火的硬度曲线。从图2可见,退火温度较低(低于300℃)时经过较长时间才能达到峰值硬度。退火温度为150℃和200℃时,退火30 h还没有出现硬度峰值;退火温度为250℃时,退火27 h才出现硬度峰值且峰值硬度较低,约为88HB。退火温度比较高时,很快就达到峰值硬度。300℃下退火,18 h时出现峰值硬度,峰值硬度约为113HB;在350℃退火5 h左右出现峰值硬度,其值约为107HB;在400℃退火1~2 h出现峰值硬度,约为105HB。由图2还可以看出,在300℃退火后合金具有较高的硬度值和热稳定性,高硬度值可维持较长时间。而在高于300℃的温度退火,硬度峰出现后硬度下降得非常快,表明其热稳定性很低。

图2

图2

在不同温度退火后Al-Mg-Sc-Ti合金的硬度曲线

Fig.2

Hardness curves of Al-Mg-Sc-Ti alloys after annealing at different temperatures

2.2 铸态合金不同退火态下的透射电镜分析

图3给出了铸态合金在不同温度退火20 h后的透射电镜照片。由图3可见,在200℃、300℃和400℃退火后合金中析出了大量细小弥散的Al3Sc/Al3(Scx,Ti1-x)粒子。这些细小弥散的粒子在电镜下呈现出豆瓣状形态,与基体共格。在高分辨相下可以测出这些粒子的大致尺寸,在200℃退火时粒子尺寸约为8~10 nm,在300℃退火时粒子尺寸约为10~15 nm,在400℃退火时粒子尺寸约为15~20 nm。由此可见,随着退火温度的提高粒子尺寸增大。但是,随着退火温度的升高,特别是温度超过300℃后,部分细小弥散的粒子发生粗化,与基体失去共格关系,如图3e中的部分粒子发生粗化后尺寸可达50 nm。图3g是这些粗化粒子的放大相,通过EDS分析(图3h)可以证实其为Al3(Scx,Ti1-x)粒子。

图3

图3

在不同温度退火后Al-Mg-Sc-Ti合金中粒子的TEM照片和能谱

Fig.3

TEM images and energy spectrum of Al-Mg-Sc-Ti alloys after annealing at different temperatures (a) TEM image annealing for 20 h at 200℃; (b) HRTEM image of the particle in (a); (c) TEM image annealing for 20 h at 300℃; (d) HRTEM image of the particle in (c); (e) TEM image annealing for 20 h at 400℃; (f) HRTEM image of the particle in (e); (g) Amplified image of the particle annealing for 20 h at 400℃; (h) EDS of ‘A’ region indicated by the arrow in (g)

3 讨论

3.1 初生Al3(Scx,Ti1-x)粒子的存在形式

在铁模空冷铸造Al-5.5Mg-0.25Sc-0.04Ti合金过程中,Sc和Ti复合微合金化对铸态晶粒的细化效果显著。根据Al-Sc和Al-Ti合金相图[15,16],在600℃ Sc在Al中的溶解度为0.09%,550℃时为0.06%,500℃时Ti在α(Al)中的固溶度为0.04%。因此,当合金处于冷却速率不大的非平衡凝固时大量的Al3Sc、Al3Ti和Al3(Scx,Ti1-x)粒子优先析出并作为形核中心细化铸态晶粒,并且复合添加Sc和Ti比单独添加Sc或Ti形成更多的有效形核质点,因此细化效果更好。但是用急冷铸造法制备Al-5.5Mg-0.25Sc-0.04Ti合金,冷却速率过大使Sc和Ti原子没有充足的时间扩散析出,因此生成的Al3Sc、Al3Ti和Al3(Scx,Ti1-x)粒子较少,Sc和Ti原子主要以固溶的形式存在于α(Al)基体中。这正是用TEM观测急冷铸造的铸态合金比较难以找到Al3Sc、Al3Ti和Al3(Scx,Ti1-x)粒子的原因。杜刚[17]也曾研究冷却速率对Al-6Mg-0.2Sc-0.15Zr合金中初生Al3(Scx,Zr1-x)粒子析出行为的影响,发现在高冷却速率下很难观察到Al3Sc/Al3(Scx,Zr1-x)初生相,Zr和Sc原子主要以固溶的形态存在于α(Al)中。因此,晶粒细化的主因不在于这些粒子作为形核质点,而在于快速凝固引起的晶粒细化。有文献[18]报道,当冷却速率为104~106 K/s时,可得到超细合金晶粒。急冷铸造冷却速率在此范围,因此晶粒比较细小。

3.2 铸态合金退火过程中Al3(Scx,Ti1-x)粒子的析出行为

实验结果表明,退火温度对铸态合金的硬度有很大的影响。在急冷铸造条件下,铸态合金中的Sc和Ti元素形成过饱和固溶体存在于α(Al)基体中,在随后的热处理过程中过饱和固溶体分解并析出细小弥散的Al3(Scx,Ti1-x)粒子。细小弥散的Al3(Scx,Ti1-x)粒子钉扎晶界、亚晶界和位错,阻碍亚晶界合并和位错移动,从而使合金的性能提高。退火过程,即是粒子的析出、形核、长大、粗化的过程。根据阿累尼乌斯公式D=D0exp(-Q/RT)(其中D为扩散系数,D0为扩散常数,R为气体常数,Q为扩散激活能,T为绝对温度),退火温度是影响Sc和Ti原子扩散速度的决定性因素,也是粒子析出与粗化的决定性因素。依据表2中的数据,Al3Sc/Al3Ti/Al3(Sc,Ti)粒子与Al的晶格常数非常接近,错配度很小(小于5%),而当错配度小于5%时析出粒子与基体保持共格关系。

表2 Al3Sc/Al3Ti/Al3(Ti,Sc)和Al的晶格常数[19~21]和错配度

Table 2

| Material | Melting point/℃ | Crystal structure | Lattice constant/nm | Mismatch/% |

|---|---|---|---|---|

| Al | 660 | FCC | 0.405 | |

| Al3Sc | 1320 | Ll2 | 0.4103 | 1.5 |

| Al3Ti | 1377 | D022 | a=0.3875, c=0.8608 | 4.,3 |

| Al3(Ti,Sc) | 1559 | Ll2 | 0.40701 | 0.5 |

过饱和固溶体发生分解时析出粒子的性质,对硬度的变化有直接的影响。退火温度比较低(低于250℃)时粒子的析出比较缓慢,因此硬度的改变也比较慢,出现硬度峰值的时间也比较长。另一方面,温度比较低,Al3(Scx,Ti1-x)粒子的尺寸比较细小,粒径过小对位错和亚晶界的钉扎效果将会变差。而当退火温度比较高(高于300℃)时过饱和固溶体分解非常快,Al3(Scx,Ti1-x)粒子的析出速度也加快,合金硬度达到峰值的时间也大为缩短。但是如果退火温度过高,合金中的Al3(Scx,Ti1-x)等粒子将聚集粗化,与基体失去共格关系,对晶界、亚晶界和位错的钉扎阻碍作用降低,从而降低了合金的力学性能。如果温度适中(300℃),合金中的Al3(Scx,Ti1-x)粒子在较长的时间里与基体保持共格关系,粒子聚集粗化非常慢,使合金的力学性能在较长时间里维持在较高的水平。

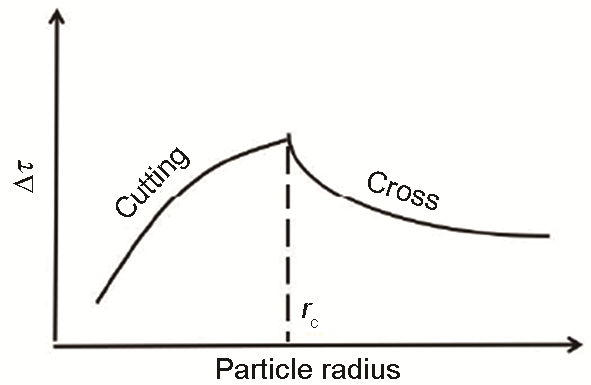

用微量元素微合金化以提高合金性能,要满足三个条件:能析出体积含量大的析出相、析出相要有高的弥散度和析出相对位错、晶界和亚晶界有较大的阻碍作用。Al3(Scx,Ti1-x)粒子满足这些条件,因此使合金的性能有较大的提高。当退火温度比较低或退火时间较短时析出粒子尺寸较小,与位错的交互作用是位错切割粒子,屈服应力增量(△τ)取决于切割析出相所需的应力。随着退火温度的升高和退火时间的增加,析出相质点在长大。当粒子半径增大到一定程度时(临界rc)共格关系变为半共格或非共格,位错在质点周围形成环所需应力小于切割质点的应力,这时奥罗万机制(Orowan机制)起作用,使合金的强度随着析出相长大而逐渐降低[22]。在切割机制和Orowan机制间存在着一临界粒子半径rc(如图4),使这两种机制综合作用效果最佳。根据上述实验结果,在300℃退火合金的硬度性能最好,对应的粒子尺寸(直径)为10~15 nm,因此rc应该为10~15 nm。随着粒子的粗化合金的性能下降,这正是退火温度升高到350℃和400℃硬度从峰值迅速下降的原因。

图4

图4

屈服强度增量与析出相颗粒半径的关系

Fig.4

Relationship between yield strength increment of precipitated phase and particle radius

4 结论

(1) 用急冷铸造法制备Al-Mg-Sc-Ti合金使晶粒细化,其尺寸为50~70 μm。在快冷铸态合金中很难观察到初生Al3(Scx,Ti1-x)粒子,Sc和Ti主要以固溶的形式存在于铝基体中。

(2) 退火制度对铸态合金的硬度有显著的影响。退火温度较低时硬度的提高比较慢,出现硬度峰值时间比较长。在300℃退火合金的硬度较高并能保持较长的时间;退火温度高于350℃时硬度峰值出现的时间比较短,继续延长退火时间硬度则较快降低。

(3) 随着退火温度的提高粒子发生粗化。在400℃退火20 h许多Al3(Scx,Ti1-x)粒子粗化并与基体失去共格关系,使硬度降低。

参考文献

Research advance on new Al-Mg-Sc-Zr and Al-Zn-Mg-Sc-Zr alloys

[J].

新型Al-Mg-Sc-Zr和Al-Zn-Mg-Sc-Zr合金的研究进展

[J].

Research status and prospect of Sc microalloying aluminum alloys

[J].

含钪微合金化铝合金研究现状及发展趋势

[J].

Aluminum scandium alloy

[J].

Al-Sc合金

[J].

Microstructure and mechanical properties of Al-Mg-Sc-Zr alloy variable polarity plasma arc welding joint

[J].

Grain size-dependent Mg/Si ratio effect on the microstructure and mechanical/electrical properties of Al-Mg-Si-Sc alloys

[J].

Microstructures evolution and mechanical properties disparity in 2070 Al-Li alloy with minor Sc addition

[J].

Effect of different aging processes on the corrosion behavior of new Al-Cu-Li-Zr-Sc alloys

[J].

Process and microstructure of Al-6Mg-0.8Zn-0.5Mn-0.2Zr-0.2Er alloy with high strength and high damage tolerance

[J].

Al-6Mg-0.8Zn-0.5Mn-0.2Zr-0.2Er合金高强耐损伤工艺与微观组织研究

[J].

Microstructural evolution of new type Al-Zn-Mg-Cu alloy with Er and Zr additions during homogenization

[J].

Effects of Zr, Ti and Sc additions on the microstructure and mechanical properties of Al-0.4Cu-0.14Si-0.05Mg-0.2Fe alloys

[J].

Study on remelting microstructure and mechanical properties of Al-4Mg-0.15Ti-0.15Sc-0.15Zr alloy

[J].

Al-4Mg-0.15Ti-0.15Sc-0.15Zr合金的重熔组织和力学性能研究

[J].

First-principles calculations of ordering behavior and mechanical properties of Al3(Sc0.75M0.25)(M=Ti, Y, Zr and Hf) intermetallics

[J].

Al3(Sc0.75M0.25)(M=Ti, Y, Zr, Hf)金属间化合物有序化行为和力学性能的第一性原理计算

[J].

Effect of Sc and Ti additions on microstructures and tensile properties of Al - Mg alloys

[J].

Sc和Ti复合微合金化对Al-Mg合金组织与性能的影响

[J].

Effect of minor Sc, Zr and Ti Co-addition on microstructure and properties of Al-Mg alloys

[J].

复合添加Sc、Zr、Ti对Al-Mg合金组织与性能的影响

[J].

An assessment of Al-Mg-Sc-Zr system in aluminum-rich region

[J].

Reassessment of the Binary Aluminum-Titanium Phase Diagram

[J].

Precipitation behaviors of primary phases in Al-Mg-Sc-Zr alloy

[J].

Al-Mg-Sc-Zr 合金中初生相的析出行为

[J].

Developing status in quo vadis of quick-solidification

[J].

快速凝固技术的发展现状与展望

[J].

Metal forming at the center of excellence for the synthesis and processing of advanced materials

[J].

Study on formation of fine crystal layer in TIG weld of Al-Li alloy

[J].

铝锂合金TIG焊缝中细晶层成因的研究

[J].

Creep properties of Al3Sc and Al3(Sc,X) intermetallics

[J].