Ti-V-Al基形状记忆合金是一类优异的β-Ti型高温形状记忆合金,具有密度低(仅4.5 g/cm3)、相变温度高(>>100℃)、冷热加工性能优异等优点,是一种具有极大应用潜力的新型轻质高温形状记忆合金。Wayman等[7~9]最先研究了Ti-V-Al合金的应变恢复特性,发现Ti-16.1V-4Al(%,质量分数)快速冷却过程中发生β(体心立方bcc)→α"(正交结构Orthorhombic)相变,并且冷却后的合金呈现出形状记忆效应,室温下拉伸3%后加热可实现完全回复。在后续研究中,相关学者[10,11]对Ti-V-Al合金成分进行优化,其研究结果表明:Ti-V-Al合金中,V是β相稳定元素,对合金的相变温度和室温下相组成产生巨大影响。合金的相变温度随V含量的增加而降低,当V含量小于14%(原子分数)时,合金在室温下的相组成为α"马氏体,且马氏体变体间呈(110)I型孪晶关系。在Ti-V-Al合金中,Al含量的增加会抑制淬火ω相的生成,且合金的可恢复应变先增加后减小。对Ti-13V-xAl(x=1, 3, 5)合金的研究结果表明,Ti-13V-3Al(%,原子分数)在预应变量为6%时可获得4.2%的回复应变,其逆马氏体相变起始温度(As)为359℃。为进一步提升Ti-V-Al合金的综合性能,采取了合金化的方法。研究表明,在Ti-V-Al合金中添加微量Sc元素[12]不改变合金的室温相组成,仍为α"马氏体相。随着Sc含量的升高,合金的逆马氏体相变温度上升,屈服强度、形状记忆性能和延伸率均先增大后减小。Ti-13V-3Al-xFe(x=0.5, 1.0, 1.5)[13]合金的力学性能随Fe含量的增加而大幅度提升,应力-应变曲线上的应力平台和延伸率大幅度提升;当Fe含量为1.0%(原子分数)时,合金的延伸率可达30%。但是Fe的添加使得合金的马氏体相变温度急剧下降,Ti-13V-3Al-1.5Fe合金的逆马氏体相变温度已经降到室温以下,不能作为高温形状记忆合金使用。

Cu元素添加至β-Ti合金中会明显改善合金的力学性能和功能特性[14,15]。在我们的前期研究中,利用合金化的方法添加Cu元素至Ti-V-Al合金中[16],一方面形成过饱和固溶体,另一方面在合金中引入Ti2Cu第二相,通过固溶强化和第二相强化结合的方式,提升了合金的屈服强度和抗拉强度。当Cu含量为0.5%(原子分数)时,合金具有较为优异的力学性能和功能特性。为进一步制备具有高强度高相变温度的轻质高温形状记忆合金合金,本文以Ti-13V-3Al-0.5Cu(%,原子分数)形状记忆合金为研究对象,采用冷轧、退火处理的方式调控合金的组织结构,进而分析其相变行为和应变回复的变化规律,为新型轻质高温形状记忆合金的设计和性能改善奠定基础。

1 实验方法

本实验以纯度(质量分数)为99.99%、99.99%、99.99%和99.95%的钛粒、钒粒、铝粒和铜粒为原料制备Ti-13V-3Al-0.5Cu(%,原子分数,下同)合金。合金的制备方法选用水冷铜坩埚电弧熔炼。合金熔炼一次后,将其翻转180°后再次熔炼,且为确保合金成分均匀,反复熔炼6次。将铸锭涂上防氧化涂料,将其置于900℃均匀化固溶6 h,之后将其淬入冰水混合物中,得到固溶态Ti-13V-3Al-0.5Cu合金。将固溶处理后的合金在900℃下热轧至4 mm厚,每道次下轧量为0.1 mm,随后在900℃下保温60 min后淬入冰水混合物中;之后对样品进行冷轧,冷轧至1.6 mm,每道次下轧量为0.05 mm,累计冷轧变形量为60%。采用电火花切割机将试样切成各试验所需样品。试样放入石英管后,抽真空至10-3 Pa后密封,之后进行退火处理。退火处理工艺为:试样分别经650、700、750和800℃退火0.5 h后淬入冰水混合物中。

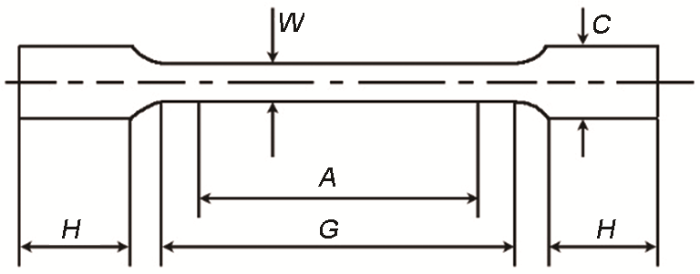

采用Empyrean智能X射线衍射仪对试样室温下的相组成进行分析,所用射线为Cu Kα射线,波长为0.15418 nm。利用电解双喷对样品进行减薄,电解液根据体积分数为6%高氯酸+34%正丁醇+60%甲醇进行配制,电解电流为34.7 mA,工作温度为-20℃。随后采用Talos F200X型原位多功能透射电子显微镜观察组织结构。采用Perkin Elemr DSC 8000差示扫描量热仪测量合金的马氏体相变温度,升降温速率为100℃/min,相变温度采用切线法获得。室温拉伸试验在Instron5569型电子万能材料试验机上进行,试验过程中试样的加载和卸载速率均为0.4 mm/min。图1为拉伸试样的示意图。其中试样全长50 mm,厚度为1.6 mm,标距A=20 mm,中间试验段宽度W=1.8 mm,中间试验段总长度G=22 mm;夹头位置宽度C=2.8 mm,两侧夹头位置长度H=13.5 mm,夹头与中间段倒角ϕ=0.5 mm。将试样进行一定长度的标记,拉伸至特定预变形量后卸载,加载和卸载的速率均为0.4 mm/min,将拉伸后的试样加热至马氏体逆转变结束温度Af以上50℃并保温10 min。待试样冷却后测量标记的长度,并据此计算试样的可回复应变。

图1

2 实验结果及讨论

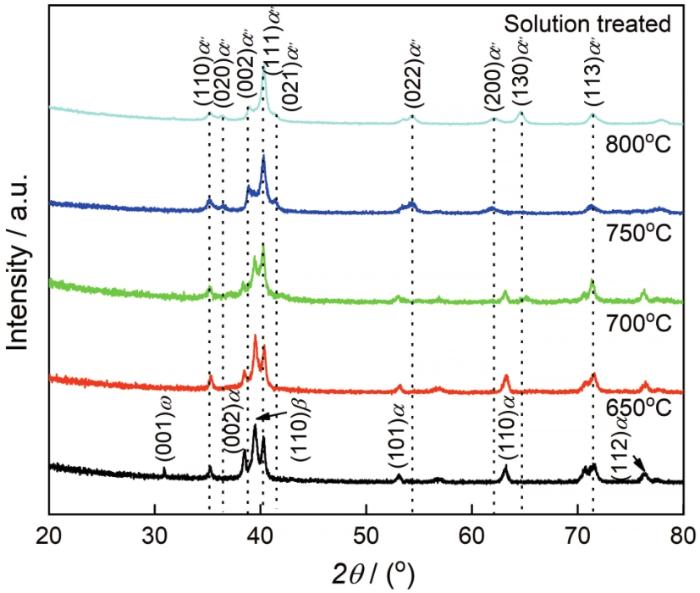

图2为固溶态Ti-13V-3Al-0.5Cu合金和冷轧后经不同温度退火处理的Ti-13V-3Al-0.5Cu合金的室温X射线衍射图谱。从图中可知,固溶态Ti-13V-3Al-0.5Cu室温下的相组成仅为正交结构的α"马氏体相,而冷轧退火态合金的X射线衍射谱中除α"马氏体相的衍射峰外,还观察到了体心立方结构的β母相和密排六方结构的α相所对应的衍射峰,且随着退火温度的升高,α相和β相所对应衍射峰的相对强度下降。这说明随着退火温度的增加,合金中的α相和β相的相对含量不断降低。当退火温度大于800℃时,在X射线衍射谱中,不再观测到α相和β相的衍射峰。这是由于当退火温度较低时,合金在热处理过程中进入α+β双相区,形成α相和β相两种平衡相;而当退火温度高于800℃时,合金被升温至完全的β相区,在随后的淬火过程中基本完全转变为α"马氏体相。根据XRD图谱,计算得到Ti-13V-3Al-0.5Cu的晶格常数为:母相为体心立方结构,点阵参数

图2

图2

冷轧后经不同温度退火Ti-13V-3Al-0.5Cu合金的室温X-射线衍射图谱

Fig.2

X-ray diffraction spectra of Ti-13V-3Al-0.5Cu alloy annealed at different temperatures after cold rolling

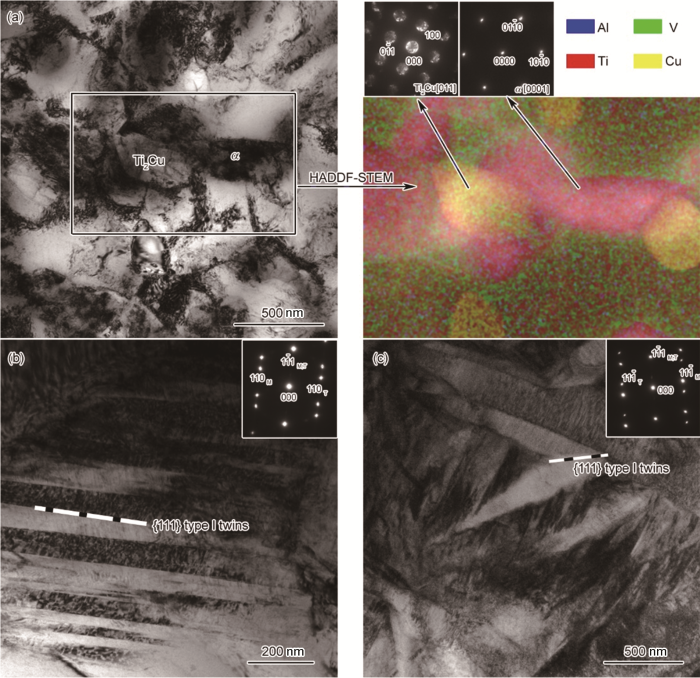

经650℃/0.5 h退火处理后的Ti-13V-3Al-0.5Cu合金典型的透射电镜明场像以及其电子衍射花样如图3a所示。由图可知,马氏体变体内部为大量的细小微区,无明显的自协作组态,且保留着由大量冷变形过程引入的残余位错。此外,由HADDF-STEM像发现合金中存在着两种相互交织的第二相,一种为条带状,尺寸较大,长度为(560±30) nm,宽度为(210±20) nm;另一种为近等轴状,尺寸相对较小,直径为(220±20) nm。结合电子衍射花样标定结果确定条带状第二相为密排六方结构的α相,等轴状第二相为四方结构的Ti2Cu相。当退火温度升高到750℃时,冷轧退火后合金的组织形貌和相应的电子衍射花样如图3b所示,此时合金的相组成主要为α"马氏体相,这与XRD分析结果一致。大多马氏体变体呈互相平行的板条状,其宽度为(80±10)nm,呈现出明显的择优取向特征,马氏体变体间的界面清晰平直。对其相应的电子衍射花样进行标定可知,此时平行的α"马氏体板条之间呈{111}I型孪晶关系。继续升高退火温度,α"马氏体的形貌逐渐发生变化。当退火温度为900℃时,合金的马氏体组织呈典型的“V”字型自协作形貌,如图3c所示。这与固溶态合金相似,从图中可以看出此时马氏体变体较为粗大,其宽度为(300±20) nm。此外,值得注意的是,马氏体板条的侧边边界多为锯齿状,这是由于在马氏体长大过程中马氏体变体组相互之间发生挤碰所导致的。这种不同变体组马氏体变体间的挤碰界面上存在着一定数量的错配位错,会导致界面运动困难,在拉伸形变过程中易产生不可逆的塑性变形,在Ti-Nb合金中也存在类似现象[17,18]。经比较后发现,Ti-V-Al-Cu合金经适当冷轧、退火处理后,其马氏体组织由自协作组态变为择优取向的平行组态,界面可动性提高,变体组间锯齿状的挤碰界面减少,因此在拉伸过程中,主要发生的是马氏体变体的去孪晶过程,不易于引入位错,进而表现出较为优异的形状记忆效应。

图3

图3

Ti-V-Al-Cu的透射电镜明场像及其电子衍射花样

Fig.3

Bright field image and corresponding diffraction patterns of Ti-V-Al-Cu alloy annealed at (a) 650℃, (b) 750℃ and (c) 900℃

表1 马氏体相变中马氏体变体与母相的取向关系

Table 1

| C.V. | [100]α" | [010]α" | [001]α" |

|---|---|---|---|

| CV1 | [100]β | [011]β | [0 |

| CV2 | [ | [0 | [011]β |

| CV3 | [010]β | [101]β | [10 |

| CV4 | [0 | [10 | [101]β |

| CV5 | [001]β | [110]β | [ |

| CV6 | [00 | [ | [110]β |

以马氏体相基矢为坐标系,晶格畸变矩阵

式中,a、b、c为α"马氏体变体的晶格常数,a0为β母相的晶格常数。

以母相基矢为坐标系,晶格变换矩阵

其中,R1表示马氏体变体变换到母相的坐标变换矩阵,

以马氏体变体CV1为例,根据两相对应关系可得R1

进而求得

按照上述方法计算得到6种马氏体变体相对应的晶格畸变矩阵,如表2所示。

表2 马氏体变体与母相的晶格畸变矩阵

Table 2

| C.V. | Ti | C.V. | Ti |

|---|---|---|---|

| CV1 | CV2 | ||

| CV3 | CV4 | ||

| CV5 | CV6 |

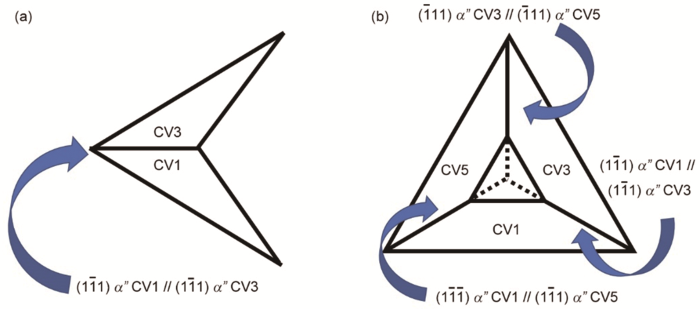

不同取向的马氏体变体之间相互组合,形成自协作组态,如“V”型、“三角形”等。图4为“V”型和三角形自协作组态的示意图,并分别对整体的平均晶格畸变矩阵

图4

图4

Ti-V-Al-Cu合金中的自协作形貌示意图

Fig.4

The self-accommodation morphologies in the Ti-V-Al-Cu alloy (a) V-shape type; (b) triangular type

计算结果表明,相对于单个马氏体变体而言,多个变体组合状态的矩阵中主对角线元素更接近1,非主对角线元素更接近0,矩阵整体更接近单位矩阵。也就是说,马氏体变体组合后其整体形变量更小,能有效地释放马氏体相变过程中所产生的相变应变。因此,不同取向的马氏体变体趋向于组合在一起共同来减少组织中的总变形量来保证材料的完整性,呈现出“V”字型或三角形自协作组态。

适当的冷轧、退火处理会在β-Ti合金中引入一定的位错组态,进而产生内应力场,在内应力的协调下,马氏体变体组态发生变化[17]。马氏体组织改变后其性能也会出现相应的变化,性能的相应变化情况在后文进行讨论。

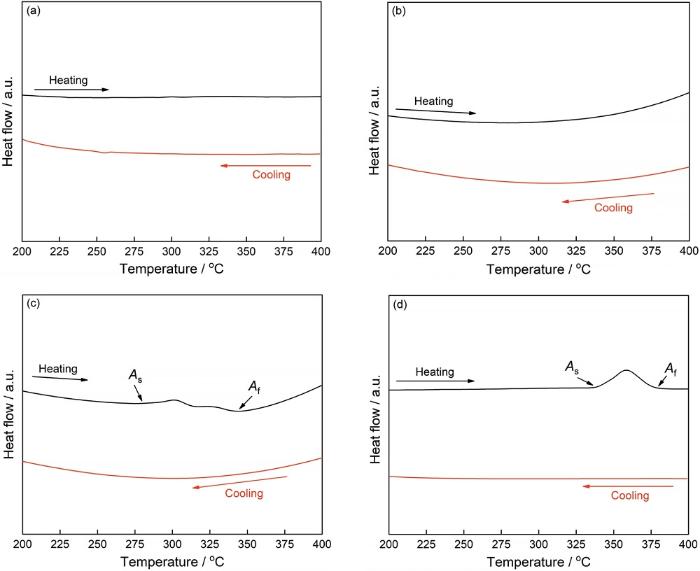

图5所示为Ti-13V-3Al-0.5Cu合金冷轧后经不同温度退火的DSC曲线。由图可知,冷轧、退火处理后合金的马氏体正相变峰均无法观测到。其原因可能为:(1) Ti-V-Al-Cu合金的马氏体正相变产生的相变焓值很小,低于DSC设备的检测精度,无法被检测到[21];(2) 降温测试过程中,冷却速度不够快,合金的马氏体正相变未完全发生,合金中仍然残存较多的β相[22];(3) 在降温过程中合金中生成了较多数量的ω相,导致β→α"相变难以观测[23]。在上述原因中,淬火速率对于马氏体正相变过程有极大的影响。β母相是亚稳相,经缓慢冷却后,在室温下的相组成为α+β两种平衡相;只有达到极快的冷却速率,才能发生β→α"马氏体相变。此外,合金经过650℃和700℃退火后,在DSC测试的加热过程中未发现的逆马氏体相变吸热峰,这主要与冷轧退火态合金内不均匀分布的残余应力有关。退火后保留的残余位错和退火过程中产生的析出相均会引入不均匀分布的内应力[24]。内应力的引入会抑制马氏体相变,导致马氏体相含量降低,相变潜热降低,因此在DSC曲线过程中难以观测到逆马氏体相变峰[25~27]。当退火温度升高至750℃时,合金内部进行了部分再结晶过程,内应力降低,观测到了逆马氏体相变峰;此时位错和第二相近端区域和远端区域的内应力分布不均匀,不同区域的逆马氏体相变行为存在差异,宏观变现为DSC相变峰的宽化。当退火温度继续升高至800℃时,合金内部进行了较为完全的再结晶过程,内应力基本消失,在升温过程中观测到了清晰的逆马氏体相变吸热峰。

图5

图5

冷轧后经不同温度退火Ti-13V-3Al-0.5Cu合金的DSC曲线

Fig.5

DSC curves of Ti-13V-3Al-0.5Cu alloy annealed at different temperatures after cold rolling (a) 650℃; (b) 700℃; (c) 750℃; (d) 800℃

对比不同退火温度处理后合金的DSC曲线后发现,随着合金退火温度的升高,合金的逆马氏体相变起始温度(As)逐渐升高。影响合金逆马氏体相变温度的影响因素主要有两点:第一,冷轧退火态合金的成分较固溶态合金的成分有一定的差异,对马氏体相变温度产生影响。在上述的透射电镜观察中,冷轧退火态合金中存在α相(富Ti元素,贫V、Al元素)、Ti2Cu相两种析出相,导致合金基体中V、Al元素的相对含量增加,其逆马氏体相变温度降低。随着退火温度的增加,析出相出现“回归”现象,进而导致相变温度升高。第二,冷轧过程中合金内部出现了大量的残余位错,残余位错的数量随着合金退火温度的增加而较少。残余位错密度越低,导致合金发生相变的阻力减小,进而改变逆马氏体相变温度。

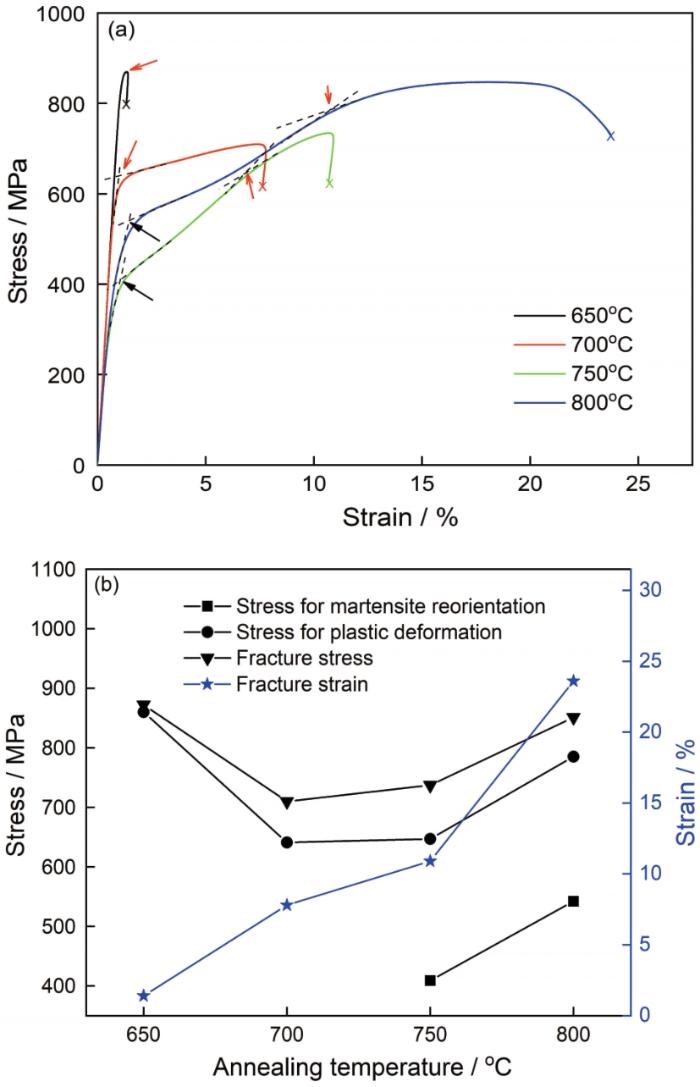

图6所示为Ti-13V-3Al-0.5Cu合金冷轧后经不同温度退火的室温下应力-应变曲线。研究表明,Ti-V-Al-Cu合金在α"马氏体状态下变形时,其拉伸过程包括马氏体的弹性变形、马氏体的再取向和马氏体的塑性变形三个阶段。由图可知,在较低温度退火(650℃和700℃)的合金,未发现明显的三个形变阶段。合金冷轧后经650℃退火后,仅发生弹性变形后即发生断裂,延伸率不足2%。这是由于合金冷变形过程中引入大量位错,当退火温度较低时,残余位错密度较大,出现了加工硬化现象。提升退火温度至700℃时,应力-应变曲线上出现了一个清晰的应力平台,对应于塑性变形[28,29]。此时合金内部仍有较多的残余位错,导致在拉伸过程中马氏体变体再取向和滑移变形同时发生,无法区分这两个阶段。继续提升退火温度至750℃以上时,应力-应变曲线上出现了两个清晰的平台,分别对应于马氏体变体再取向的应力平台和塑性变形。此外,将不同退火温度下合金的马氏体再取向临界应力,塑性变形临界应力,抗拉强度和延伸率进行比较后发现:冷轧退火态合金的延伸率随退火温度的升高而增加,当退火温度为800℃时,合金可获得最大延伸率,为(23±1)%。当退火温度为750℃时,马氏体再取向临界应力为(407±5) MPa;当退火温度为800℃时,马氏体再取向临界应力升高至(535±11) MPa,与前期研究的固溶态Ti-V-Al-Cu合金相接近[16]。

图6

图6

冷轧后经不同温度退火Ti-13V-3Al-0.5Cu合金的应力-应变曲线以及退火温度对强度及断裂应变的影响

Fig.6

(a) stress-strain curves of Ti-13V-3Al-0.5Cu alloy annealed at different temperatures after cold rolling, (b) effect of annealing temperature on strength and fracture strain

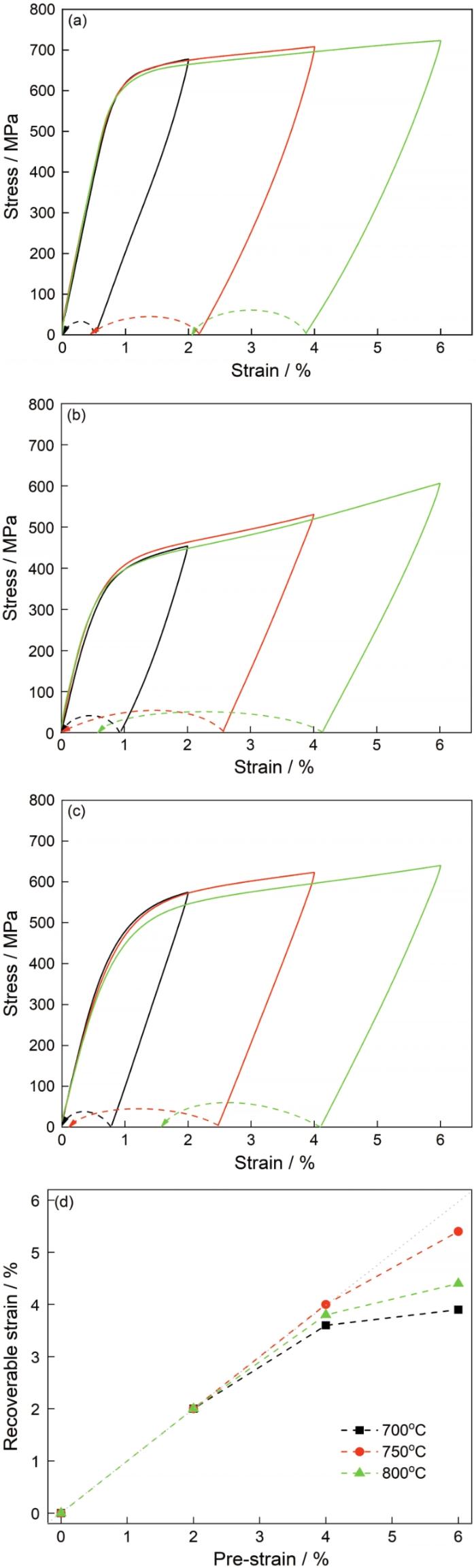

图7为Ti-13V-3Al-0.5Cu合金经不同温度退火后在室温下进行2%、4%、6%预应变量的拉伸加载-卸载过程的应力-应变曲线。由图可知,随着预应变量的增加,退火态合金的可回复应变均有所增加。经比较后发现,随着退火温度的增加,合金的形状记忆性能先上升再下降。当退火温度为750℃时,合金具有最佳的形状记忆性能,当预应变量为6%时,其可回复应变达到(5.3±0.2)%。适当的冷轧、退火处理有效地提高了Ti-V-Al-Cu形状记忆合金的形状记忆性能。

图7

图7

冷轧后经不同温度退火Ti-13V-3Al-0.5Cu合金预变形量为6%的应力-应变曲线

Fig.7

Stress-strain curves of Ti-13V-3Al-0.5Cu alloy an-nealed at different temperatures after cold rolling (a) 700℃; (b) 750℃; (c) 800℃; (d) relationship between recoverable strain and annealing tem-perature

Ti-V-Al-Cu合金的形状记忆性能与马氏体变体间界面运动密切相关。固溶态合金中马氏体变体间界面清晰平直;但变体组之间相互挤碰,变体组之间的界面存在错配位错等缺陷,导致拉伸过程中界面推移困难,马氏体变体再取向临界应力高,易于产生位错等缺陷,产生不可逆应变,形状记忆性能较差。冷轧退火过程引入了残余位错,向合金内部引入了内应力场,马氏体变体形态由“V”字型自协作组态向择优取向的平行马氏体板条形态转变,马氏体变体组之间亦是平行排列,马氏体变体组间界面清晰平直,界面运动阻碍因素少,界面可动性提升,进而导致马氏体再取向临界应力降低,在拉伸形变过程中不易引入位错等缺陷,不可逆应变减少,形状记忆性能得到提升。

3 结论

(1) 冷轧退火态的Ti-13V-3Al-0.5Cu合金在室温下的组织主要为α"相,存在少量残余β相、α相和Ti2Cu第二相;随着退火温度的升高,α相、β相的相对含量减少。

(2) 经750℃退火处理的冷轧退火态的Ti-13V-3Al-0.5Cu合金α"马氏体发生择优取向,平行排列,相邻板条之间呈{111}I型孪晶关系。

(3) 随退火温度的升高,Ti-13V-3Al-0.5Cu合金的马氏体逆转变峰值温度Ap升高。冷轧、退火处理过程中α相和Ti2Cu相含量以及残余位错数量是影响合金马氏体相变的主要因素。

(4) 当退火温度超过700℃时,合金在室温下的拉伸应力-应变曲线上出现了两个明显的应力平台,分别对应于α"马氏体的再取向和塑性变形。冷轧退火态合金的形状记忆性能随退火温度的升高而先增加后降低,当退火温度为750℃时,合金具有优良的形状记忆性能,预应变量为6%时合金的可回复应变为5.3%。

参考文献

A review of shape memory alloy research, applications and opportunities

[J].

Martensitic transformation and crystal structure of Ni-Fe-Ga ferromagnetic shape memory alloys

[J].

Ni-Fe-Ga磁致形状记忆合金的马氏体相变和晶体结构的研究

[J].

Progress in Ti-based shape memory alloys

[J].

钛基形状记忆合金研究进展

[J].

Recent advances in research and development of porous NiTi shape memory alloys

[J].

多孔NiTi形状记忆合金研究进展

[J].

Development of biomedical porous Ti-Ni shape memory alloys

[J].

生物医用多孔Ti-Ni形状记忆合金的研究进展

[J].

High-temperature shape memory alloys: Some recent developments

[J].

Atomic ordering in Ti-V-Al shape memory alloys

[J].

Shape memory behavior of Ti-V-Al alloys

[A]. Proceedings of the International Conference of Martensitic Transformations (ICOMAT-92) [C].

Microstructures of athermal and stress-induced martensites of Ti-V-Al shape memory alloys

[A]. Proceedings of the International Conference of Martensitic Transformations (ICOMAT-92) [C].

Martensitic transformation and shape memory effect of Ti-V-Al lightweight high-temperature shape memory alloys

[J].

Martensitic transformation and shape memory behavior of Ti-V-Al-Fe lightweight shape memory alloys

[J].

Effect of Cu addition on shape memory behavior of Ti-18 mol% Nb alloys

[J].

Fabrication and characterization of superelastic Ti-Nb alloy enhanced with antimicrobial Cu via spark plasma sintering for biomedical applications

[J].

Microstructure and mechanical properties of Ti-V-Al-Cu shape memory alloy by tailoring Cu content

[J].

Effect of annealing temperature on shape memory effect of cold-rolled Ti-16 at.%Nb alloy

[J].

Study on the deformation mechanism of the martensitic Ti-16Nb high temperature shape memory alloy

[J].

Self-accommodation in Ti-Nb shape memory alloys

[J].

Crystallographic orientation and stress-amplitude dependence of damping in the martensite phase in textured Ti-Nb-Al shape memory alloy

[J].

Microstructure and shape memory effect of Ti-20Zr-10Nb alloy

[J].

Effect of heat treatment and Sn content on superelasticity in biocompatible TiNbSn alloys

[J].

Microstructure and shape memory behavior of a Ti-30Nb-3Pd alloy

[J].

Effects of thermomechanical treatments on the martensitic transformation and critical stress of Ti-50.2at. % Ni alloy

[J].

Influence of the recovery and recrystallization processes on the martensitic transformation of cold worked equiatomic Ti-Ni alloy

[J].

The effect of cold rolling and annealing on microstructure and tensile properties of the nanostructured Ni50Ti50 shape memory alloy

[J].

Effect of cold work and partial annealing on thermomechanical behaviour of Ti-50.5at%Ni

[J].

Thermal stability and high-temperature shape memory effect of Ti-Ta-Zr alloy

[J].

Effect of annealing temperature on the microstructure and superelasticity of Ti-19Zr-10Nb-1Fe alloy

[J].