Al-7Si-Mg合金的密度低、铸造流动性好、成本低,且具有良好的耐腐蚀性、力学性能和疲劳性能,可用于制造汽车发动机机体、缸盖、变速箱和高速铁路接触网支撑定位装置[1]。近年来,用于高速铁路接触网支撑定位装置中的Al-Si-Mg合金疲劳失效引发的弓网事故时有发生,危害高速铁路的安全运行[2,3]。为了提高Al-Si-Mg合金的服役可靠性,必须对其疲劳性能进行深入研究。刘永勤[4]等在旋转弯曲疲劳实验中发现,铸造铝合金在高应力和低应力区的主要裂纹源分别是表面缺陷和内部铸造孔洞,并使用Paris公式研究了疲劳寿命与孔洞尺寸的关系,计算出不同应力水平下的临界孔洞尺寸;朱正宇[5]等在Al-Si-Mg合金的多轴载荷疲劳试验中发现,随着等效应变幅的提高,这种铝合金的多轴低周疲劳寿命降低;Atxaga[6]等在A356合金的旋转弯曲疲劳实验中发现,铸造缺陷导致实验结果较大的离散性,合金疲劳寿命不仅受铸造缺陷的影响也受缺陷数量、尺寸、位置等的影响;Jiang [7,8,9]等在基于微观组织特征对Al-Si-Mg合金的疲劳行为实验中发现,位错密度随着应力幅值的增大而提高,且Mg2Si强化相和二次硅相使位错运动遇到了强大阻力;Jiang[10]等研究表面有凹坑或表面粗糙度较低的Al-Si-Mg合金时发现,试样表面的粗糙度影响Al-Si-Mg合金的疲劳行为;Lados [11,12]等研究了晶粒尺寸、二次枝晶臂间距、Al-Si共晶相数量、初生铝相、热处理效应及残余应力对Al-Si-Mg合金疲劳裂纹扩展的影响,并基于实验数据预测了合金的疲劳寿命;Wu[13]等研究Mg含量对Al-Si-Mg合金疲劳性能的影响时发现,Mg含量的提高能延缓裂纹萌生和增大裂纹扩展的阻力,从而提高合金疲劳强度。本文进行高速铁路接触网支撑定位装置中使用的Al-7Si-0.6Mg系铸造合金的疲劳实验,研究人工缺陷尺寸对其疲劳破坏行为和疲劳强度的影响。

1 实验方法

实验用材料为Al-7Si-Mg系铸造合金,其化学成分列于表1。将重力铸造的棒状坯料进行T6热处理。热处理后的材料抗拉强度为313 MPa,屈服强度为264 MPa,杨氏模量为73.6 GPa,硬度为127HV。

表1 Al-7Si-0.6Mg系铸造合金化学成分(质量分数,%)

Table 1

| Alloy | Si | Mn | Fe | Cu | Ni | Zn | Ti | Mg | Cr | Al |

|---|---|---|---|---|---|---|---|---|---|---|

| Al-7Si-0.6Mg | 7.05 | 0.0019 | 0.151 | <0.0050 | 0.0092 | 0.0068 | 0.193 | 0.561 | 0.029 | Bal. |

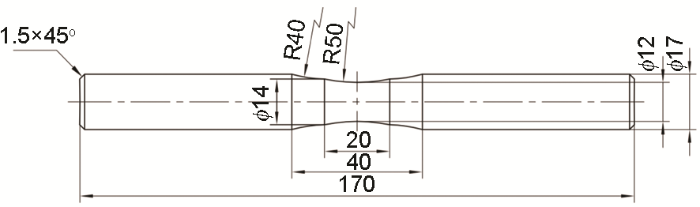

图1

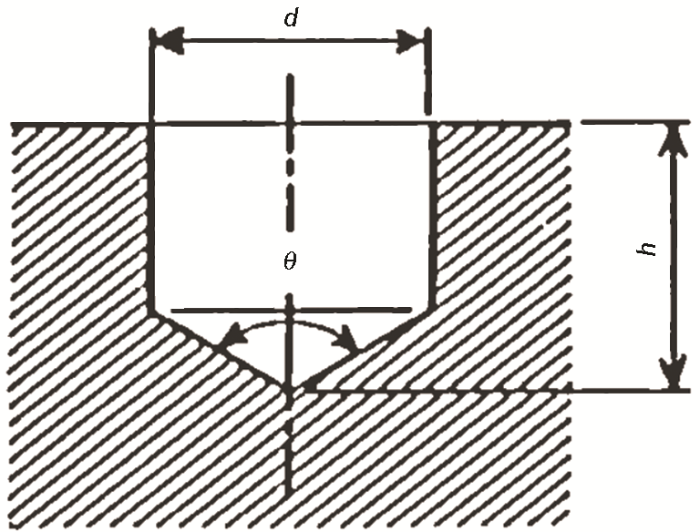

图2

表2 人工缺陷尺寸

Table 2

| Serial number | Diameter=Depth(d=h) | Top angle( | |

|---|---|---|---|

| 1 | 400 | 120° | 370 |

| 2 | 600 | 120° | 555 |

| 3 | 800 | 120° | 740 |

| 4 | 1000 | 120° | 925 |

使用旋转弯曲疲劳试验机进行室温疲劳试验,应力比

2 实验结果和讨论

2.1 疲劳试验数据

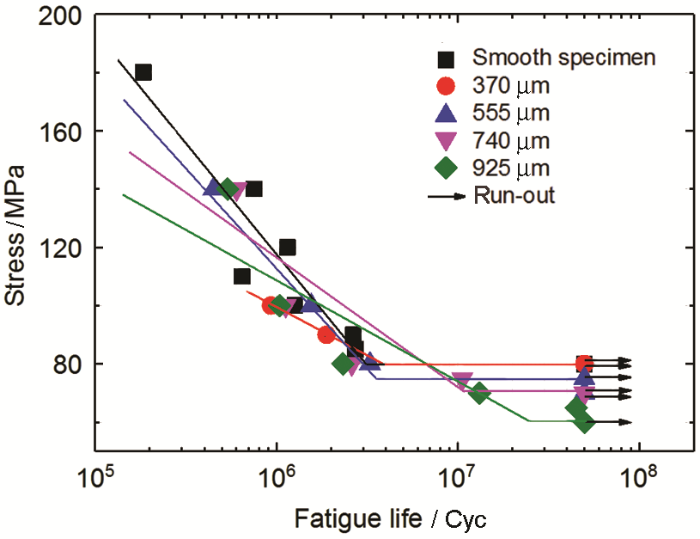

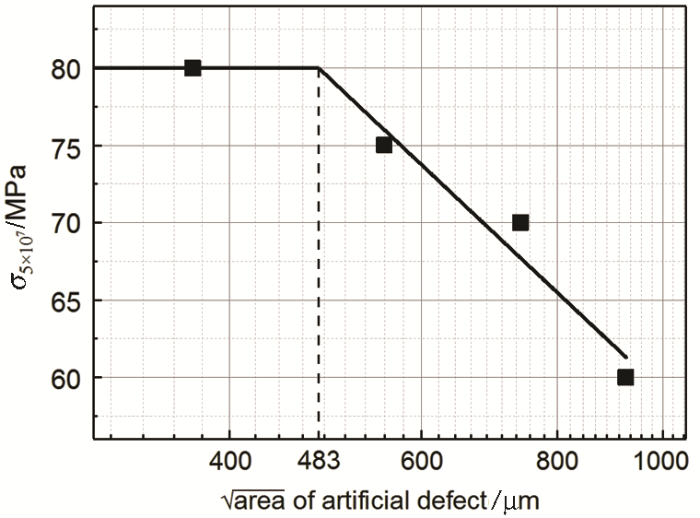

图3

表3 人工缺陷试样疲劳强度

Table 3

Serial number | /μm | /MPa | Reduction rate /% |

|---|---|---|---|

| 1 | 370 | 80 | 0 |

| 2 | 555 | 75 | 6.25 |

| 3 | 740 | 70 | 12.5 |

| 4 | 925 | 60 | 25 |

从表3可见,随着人工缺陷尺寸的增大材料的疲劳强度在逐步降低。含925

2.2 疲劳断口

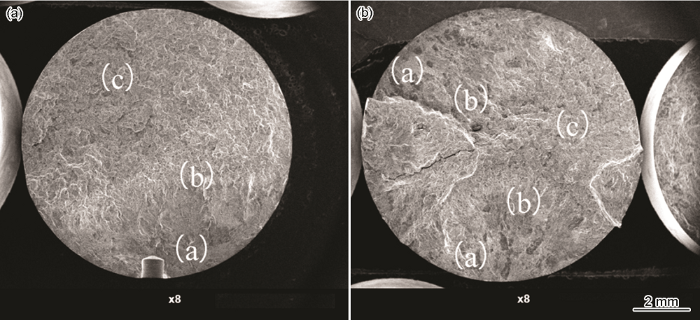

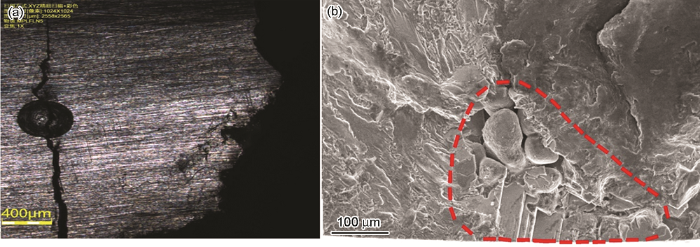

为了分析失效试样的破坏行为,用扫描电镜(SEM)对试样断口进行观察。图4a给出了925

图4

图4

不同尺寸钻孔试样的疲劳断口

Fig.4

Drilled specimen fatigue fracture in different sizes (a) 925 μm drilled specimen–70 MPa stress level; (b) 370 μm drilled specimen–90 MPa stress level

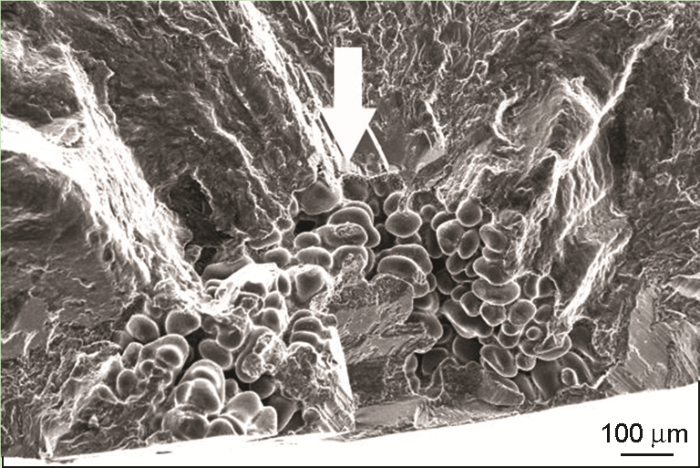

除了部分370 μm钻孔试样,其余钻孔试样的失效是人工缺陷萌生的裂纹引起的。而如图4b所示的370 μm钻孔试样,在断口中有两个裂纹源,但是未发现人工缺陷。进一步详细观察(图5a)发现,在人工缺陷处的确萌生了裂纹,即图4b中左上角裂纹。但是缺陷并未处于断口上,说明最终引起失效的裂纹并不是在人工缺陷处萌生。高倍观察发现,最终引起疲劳失效的萌生区如图5b所示。在试样次表层有一处铸造缺陷(气孔),尺寸约为

图5

图5

370 μm钻孔试样的裂纹源对比

Fig.5

Comparison of crack source of 370 μm drilled specimen: (a) artificial defect crack source; (b) section crack source

图6

2.3 缺陷尺寸对疲劳强度的影响

当试样的疲劳失效由材料缺陷引起时,缺陷尺寸对疲劳强度有较大的影响。为了量化缺陷尺寸对疲劳强度的影响,Murakami教授提出根据试样缺陷尺寸(

其中

本文基于公式(2)得到的预测结果,如表4所示。

表4 Al-7Si-0.6Mg试样Ueno公式预测结果与试验结果对比

Table 4

| Serial number | /MPa | /MPa | ||||

|---|---|---|---|---|---|---|

| 1 | 370 | 80 | 80 | 91.6 | 0.87 | 0.87 |

| 2 | 555 | 75 | 75 | 85.6 | 0.88 | 0.88 |

| 3 | 740 | 70 | 75 | 81.6 | 0.86 | 0.91 |

| 4 | 925 | 60 | 70 | 78.6 | 0.76 | 0.89 |

为了使经验公式更适用于Al-Si-Mg铝合金材料,更满足实际工程应用对铝合金高周疲劳强度的要求,基于含表面人工缺陷的Al-7Si-0.6Mg试样的疲劳试验结果(

图7

图7

含人工缺陷的Al-7Si-Mg合金试样的Kitagawa-Takahashi曲线

Fig.7

Kitagawa-Takahashi curve of Al-7Si-Mg alloy sample with artificial defects

公式(3)不仅满足文献14和文献15中的规律,也与本文的实验数据吻合得很好。

表5给出了用修正公式(3)预测的

表5 含人工缺陷的Al-7Si-0.6Mg试样修正公式预测结果与试验结果对比

Table 5

| Serial number | /μm | /MPa | Error/% | ||

|---|---|---|---|---|---|

| 1 | 370 | 80 | 79.31 | 1.01 | 0.86 |

| 2 | 555 | 75 | 74.13 | 1.01 | 1.16 |

| 3 | 740 | 70 | 70.66 | 0.99 | 0.94 |

| 4 | 925 | 60 | 68.08 | 0.88 | 13.47 |

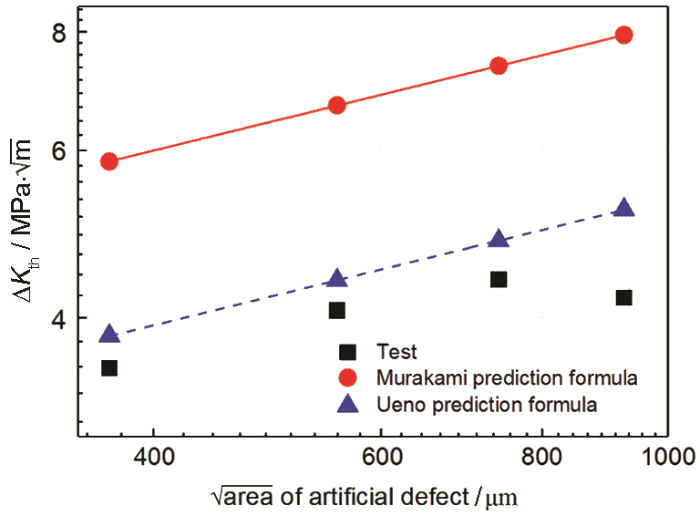

2.4 缺陷尺寸对

式中

表6

含人工缺陷的Al-7Si-0.6Mg试样

Table 6

| Serial number | ||||

|---|---|---|---|---|

| 1 | 370 | 3.54 | 5.84(64.97%) | 3.83(8.19%) |

| 2 | 555 | 4.07 | 6.69(64.37%) | 4.38(7.62%) |

| 3 | 740 | 4.39 | 7.36(67.65%) | 4.82(9.79%) |

| 4 | 925 | 4.20 | 7.93(88.81%) | 5.20(23.81%) |

图8

表7

试验计算

Table 7

| Serial number | / | Error /% | ||

|---|---|---|---|---|

| 1 | 370 | 3.54 | 3.52 | 0.56 |

| 2 | 555 | 4.07 | 4.03 | 0.98 |

| 3 | 740 | 4.39 | 4.44 | 1.14 |

| 4 | 925 | 4.20 | 4.78 | 13.81 |

3 结论

(1) 循环周次为5×107时,Al-7Si-0.6Mg铝合金925

(2) 使用修正的Murakami公式在适用性条件范围内能更准确地评估Al-7Si-0.6Mg铝合金的高周疲劳强度和应力强度因子门槛范围。