与TMCP态海工钢相比,正火态海工钢的碳含量/碳当量较高,在焊接接头热影响区容易生成侧板条铁素体、粒状贝氏体、M-A等降低其低温韧性的组织。因此,改善正火态海工厚钢板的焊接性成为当前的研究热点[6,7]。使用VN微合金化技术可改善厚钢板心部的力学性能,特别是低温韧性[8]。其主要原因是,VN(晶格常数=0.4139 nm)与铁素体(晶格常数=0.2865 nm)的晶格错位配度较小,在奥氏体阶段析出的VN或VN和AlN复合粒子、VN与MnS的复合粒子都能促进多边形铁素体和针状铁素体的生成,从而使心部的组织细化。此外,对低碳V-N-Ti钢焊接性的研究发现[9~11],VN在富Ti-(Ti,V)(C,N)表面的析出提高了铁素体的形核能力、促进了多边形和针状铁素体的形核,使焊接模拟CGHAZ的低温韧性改善。本文用焊接热模拟和实际焊接的试验方法系统研究VN微合金化正火态海工厚钢板焊接接头模拟CGHAZ的组织和低温韧性,并与Nb-V微合金化设计正火态厚钢板比较。

1 实验方法

1.1 实验用材料

表1 实验用钢的化学成分

Table1

| Steels | C | Si | Mn | P | S | Als | Ti | V | Nb | N | Ceq | Pcm |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Nb-V-Ti | 0.16 | 0.16 | 1.60 | 0.012 | 0.003 | 0.03 | 0.008 | 0.02~0.1 | 0.02~0.04 | 0.004 | 0.44 | 0.25 |

| V-N-Ti | 0.15 | 0.28 | 1.55 | 0.009 | 0.001 | 0.04 | 0.011 | 0.02~0.1 | - | 0.004~0.015 | 0.42 | 0.24 |

1.2 焊接热模拟实验

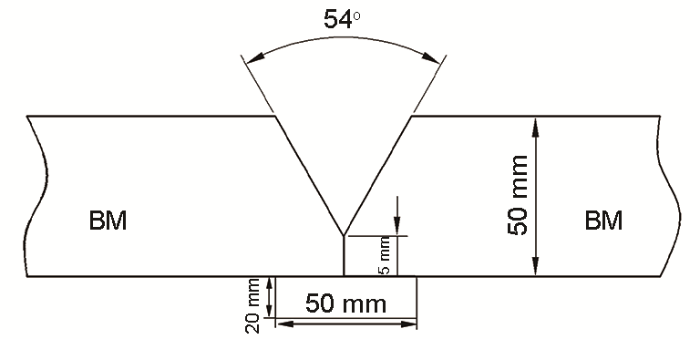

采用多层多道焊接方法焊接大厚度规格钢板,其热影响区是多道次焊接热循环过程的叠加,形成了复杂的焊接热影响区,如图1所示。粗晶热影响区(CGHAZ)和临界粗晶热影响区(IC CGHAZ)是多层多道焊接的热影响区低温韧性的薄弱环节,因此本文采用Gleeble-3800热模拟试验机模拟50 mm厚钢板多层多道焊接过程中CGHAZ组织和低温韧性的变化规律。

图1

图1

多层多道焊焊接热影响区组成的示意图

Fig.1

Schematic diagram of heat affected zone of multilayer multipass welding

沿钢板纵向在板厚的1/4处切取焊接热模拟试样样坯,加工成尺寸为10.5 mm×10.5 mm×65 mm的焊接热模拟试样。焊接热模拟工艺:使用Gleeble-3800热模拟试验机程序Quicksim软件中的二维雷卡林模型,以100℃/s的速度将试样加热到1250℃,再以50℃/s的速度加热到峰值温度1350℃并保温1 s,然后在30 s(t8/5)内从800℃冷却到500℃。与此相对应的实际焊接热输入为103 kJ/cm,焊接热输入的计算公式为

其中E为焊接热输入,kJ/cm;δ为钢板厚度,50 mm;λ为热导率,0.5 W/(cm·℃);ρ为材料密度,7.8 g/cm3;c为热容,0.7 J/g·℃;T0为预热温度,0℃。

在焊接热模拟后试样的焊接热电偶处开缺口,并将其加工成尺寸为10 mm×10 mm×55 mm的标准夏比V型冲击试样,在NI500型摆锤式冲击试验机上测试试验钢模拟CGHAZ在-60℃到0℃的夏比V型缺口冲击功。使用VH-5硬度测量模拟CGHAZ的维氏硬度,载荷为5000 g。冲击功和硬度值,分别采用多次测量值的平均值。热模拟实验后在焊接热电偶处切取金相试样,并采用标准金相法进行抛光、用4%的硝酸酒精腐蚀,在Leica MEF4M金相显微镜下观察组织(OM);用S-4300扫描电镜分别统计模拟CGHAZ的析出粒子和M-A,其统计数量分别不少于300个和500个。用饱和苦味酸腐蚀奥氏体晶粒并在金相显微镜下观察原奥氏体晶粒,用截线法测量原始奥氏体晶粒尺寸。使用10%高氯酸乙醇溶液电解抛光EBSD试样,使用Flamenco软件以0.2 μm的步长进行扫描得到EBSD图,并使用HKL-Channel 5软件处理。用EBSD测定的有效晶粒尺寸是将单个晶粒等效为圆的直径,晶粒取向差角范围为2°~30°,用晶粒取向差角定义晶界。观察-40℃冲击试样的冲击断口及二次裂纹,样品取自冲击断口表面附近。用碳膜复型方法在加速电压为200 kV的JEM-2010高分辨透射电子显微镜(TEM)下观察析出粒子的尺寸和形貌,并测试其化学成分。

1.3 双丝埋弧焊实验

其中U为焊接电压,V;I为焊接电流,A;

图2

表2 双丝埋弧焊的焊接工艺参数

Table 2

| No. | Interpass temperature/℃ | Current/A | Voltage/V | Travel speed /cm·min-1 | Heatinput /kJ·cm-1 | |

|---|---|---|---|---|---|---|

| 1 | Room temperature | Front arc: 750 | Front arc: 35 | 30 | 52.5 | 105 |

| Rear arc: 680 | Rear arc: 36 | 52.5 | ||||

| 2 | 135 | Front arc: 750 | Front arc: 34 | 30 | 51 | 102 |

| Rear arc: 675 | Rear arc: 36 | 51 | ||||

| 3 | 147 | Front arc: 750 | Front arc: 34 | 30 | 51 | 100 |

| Rear arc: 680 | Rear arc: 36 | 49 | ||||

| 4 | 155 | Front arc: 750 | Front arc: 34 | 30 | 51 | 99 |

| Rear arc: 680 | Rear arc: 35 | 48 | ||||

| 5 | 161 | Front arc: 750 | Front arc: 34 | 30 | 51 | 99 |

| Rear arc: 680 | Rear arc: 35 | 48 | ||||

| 6 | 157 | Front arc: 750 | Front arc: 34 | 30 | 51 | 102 |

| Rear arc: 670 | Rear arc: 38 | 51 | ||||

| 7 | 163 | Front arc: 750 | Front arc: 34 | 30 | 51 | 103 |

| Rear arc: 660 | Rear arc: 38 | 52 | ||||

| 8 | 169 | Front arc: 750 | Front arc: 34 | 30 | 51 | 99 |

| Rear arc: 650 | Rear arc: 37 | 48 | ||||

| 9 | 158 | Front arc: 750 | Front arc: 34 | 30 | 51 | 102 |

| Rear arc: 670 | Rear arc: 38 | 51 | ||||

根据焊接接头冲击试验方法国家标准GB/T 2650-2008,对焊接接头进行冲击实验。从钢板表面2 mm以下取标准V型缺口冲击试样,试样的尺寸为10 mm×10 mm×55 mm,缺口位置分别位于熔合线(FL)处和距离熔合线不同位置(WM,FL+1 mm,FL+2 mm,FL+5 mm)。在每个位置取3个平行试样,测试其-40℃的冲击功并取其平均值。

2 实验结果

2.1 模拟CGHAZ及焊接接头冲击功

图3

图3

焊接接头和焊接粗晶区的冲击功

Fig.3

Impact of simulated CGHAZ at different temperature. (a) simulated CGHAZ; (b) welded joint

2.2 模拟CGHAZ的显微组织

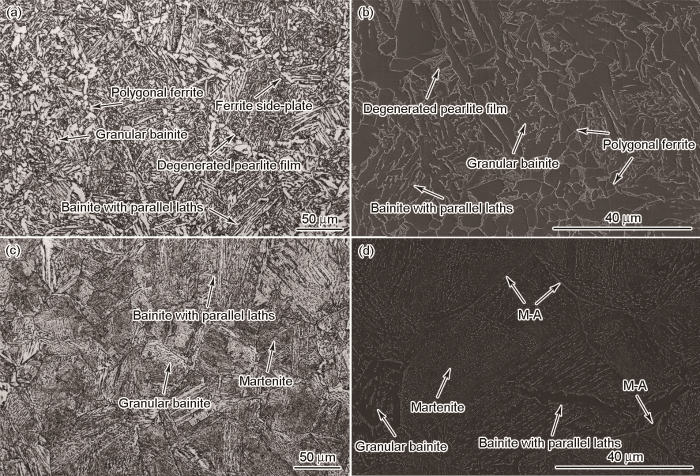

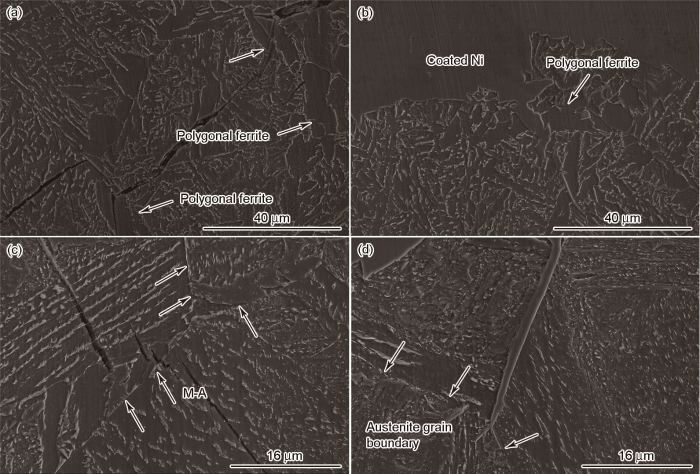

图4和图5给出了两种成分设计模拟CGHAZ的典型显微组织。对于V-N-Ti钢,模拟CGHAZ组织为板条贝氏体、粒状贝氏体、少量侧板条铁素体和沿奥氏体晶界形成的晶界铁素体,其中晶界多边形铁素体的尺寸约为10 μm(图4a, b)。同时,在晶界多边形铁素体周围生成了少量的珠光体组织。其原因是,铁素体的生成向未相变的奥氏体排碳,并在随后的冷却过程中生成了珠光体的薄膜。此外,在模拟CGHAZ中还观察到块状及沿铁素体分布的条状M-A(图5a, b);对于Nb-V-Ti钢,模拟CGHAZ组织为马氏体、板条贝氏体、粒状贝氏体。贝氏体板条由原奥氏体晶界以相互平行的板条状向晶内生长,不同位向的贝氏体束将原奥氏体晶粒分割成不同区域(图4c, d)。在Nb-V-Ti钢模拟CGHAZ的奥氏体晶界上还能观察到链状的M-A组织,如图4d所示。此外,在模拟CGHAZ中还可观察到退化珠光体和沿铁素体分布的条状M-A(图5c, d)。对比两种试验钢模拟CGHAZ的组织,V-N-Ti钢模拟CGHAZ组织中有一定数量的多边形铁素体。

图4

图4

实验用钢模拟焊接粗晶区的显微组织

Fig.4

Simulated CGHAZ microstructures of experimental steels. (a, b) V-N-Ti steel;(c, d) Nb-V-Ti steel

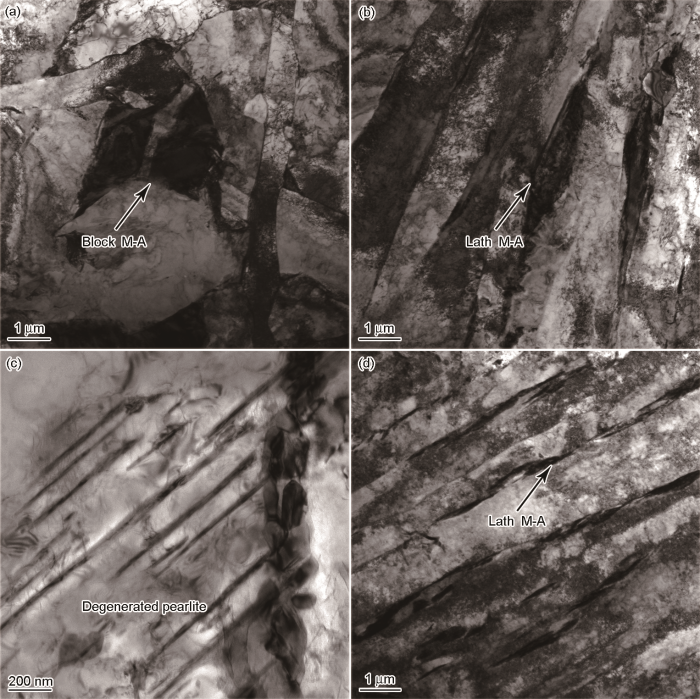

图5

图5

实验用钢模拟焊接粗晶区M-A的TEM照片

Fig.5

TEM micrographs of M-A in simulated CGHAZ. (a, b) V-N-Ti steel; (c, d) Nb-V-Ti steel

2.3 模拟CGHAZ的原始奥氏体晶粒尺寸

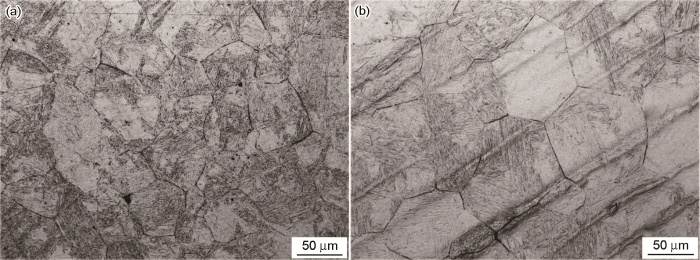

两种试验钢在焊接热输入30 s时的典型原始奥氏体晶粒晶粒形貌,如图6所示。V-N-Ti钢模拟CGHAZ的原始奥氏体晶粒尺寸分别为55.4 μm,而Nb-V-Ti钢为72.2 μm。采用V-N-Ti微合金设计,模拟CGHAZ的奥氏体晶粒尺寸较小。

图6

图6

模拟粗晶热影响区原始奥氏体晶粒的形貌

Fig.6

Prior austenite grain size of simulated CGHAZ in experiment steels. (a) V-N-Ti steel, (b) Nb-V-Ti steel

2.4 模拟CGHAZ的晶体学特征

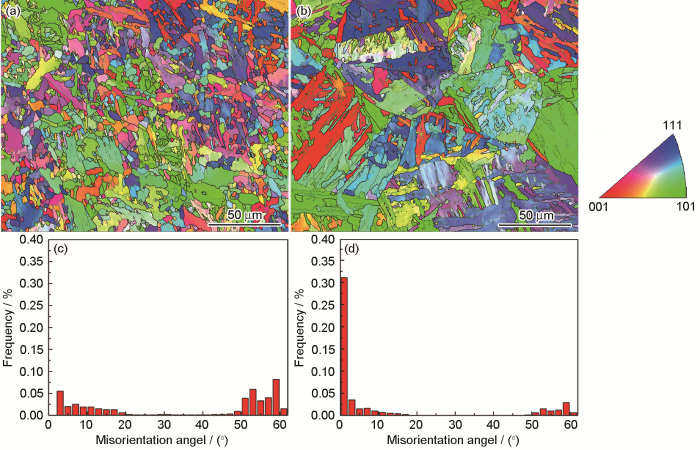

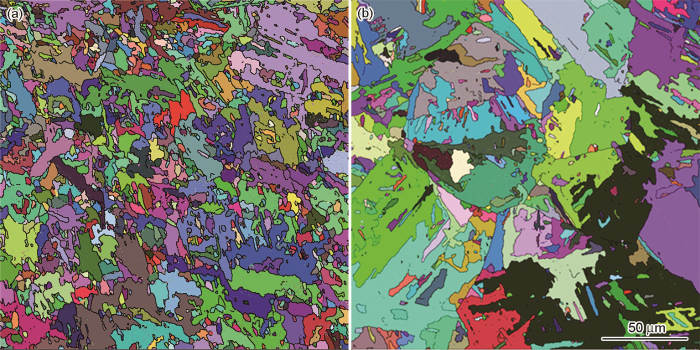

两种实验用钢模拟CGHAZ的组织较为复杂,因此很难用金相组织分析准确得到其有效晶粒尺寸和控制力学性能的组织单元等信息。相关的研究结果表明[12,13],对复杂的多相组织,用EBSD方法能准确的评价其有效晶粒尺寸,并揭示出晶粒细化机理。普遍接受的观点是,大角度晶界能抑制/阻止解理裂纹的扩展,而小角度晶界不能。图7给出了两种试验钢模拟CGHAZ的晶粒取向和晶粒取向差角分布图,其中红色线代表取向差为2o~5o的小角度晶粒,黑色线代表晶粒取向差≥15°的大角度晶界。对于V-N-Ti钢,贝氏体板条块之间为大角度晶界,贝氏体板条铁素体之间为小角度晶界。模拟CGHAZ组织中的晶界多边形铁素体为大角度晶界,其大角度晶界数量占比为34.1%。对于Nb-V-Ti钢,模拟CGHAZ组织板条块之间、马氏体组织板条块之间为大角度晶界,而板条贝氏体束、马氏体板条之间为小角度晶界,模拟CGHAZ的大角度晶界的数量占比为17.1%。因此,对比EBSD的结果可见,V-N-Ti钢模拟CGHAZ的组织阻止裂纹扩展的能力彼Nb-V-Ti钢的强。

图7

图7

模拟粗晶热影响区的晶粒取向和取向差角分布

Fig.7

EBSD orientation images with grain boundary misorientation distribution at cooling times of t8/5 30 s. (a, c) V-N-Ti steel; (b, d) Nb-V-Ti steel

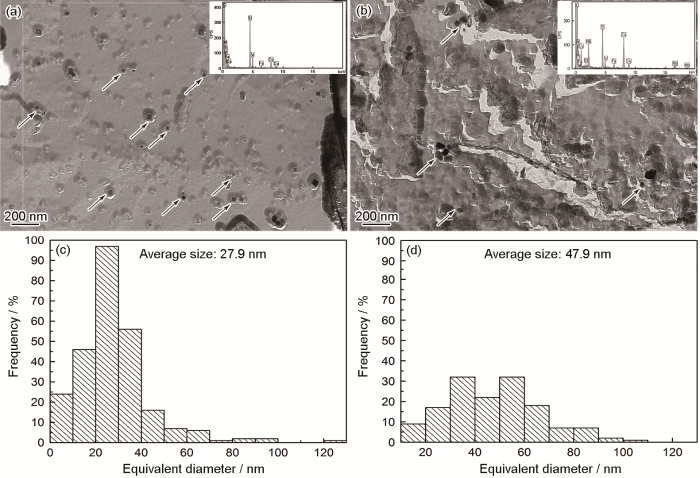

2.5 模拟CGHAZ的析出相

图8给出了实验用钢模拟CGHAZ的析出粒子形貌。对于V-N-Ti钢,模拟CGHAZ中的析出粒子为富Ti的(Ti,V)(C,N)粒子,平均尺寸为27.9 nm;对于Nb-V-Ti钢,模拟CGHAZ的析出粒子为(Nb,V,Ti)(C,N),平均尺寸约为47.9 nm。对比两种实验钢模拟CGHAZ中的析出粒子可见,采用V-N-Ti微合金设计促进了富Ti(Ti,V)(C,N)粒子的析出。对比两种试验钢模拟CGHAZ的析出粒子可见,采用V-N-Ti成分设计促进了富Ti(Ti,V)(C,N) 粒子的析出,且其尺寸较小。

图 8

图 8

模拟粗晶热影响区析出粒子的TEM照片和尺寸统计

Fig.8

TEM carbon replica analysis micrographs of particles in simulated CGHAZ. (a, c) V-N-Ti steel; (c, d) Nb-V-Ti steel

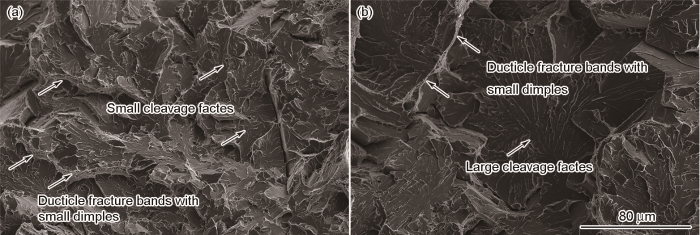

2.6 模拟CGHAZ的冲击断口和二次裂纹

图9

图9

实验用钢模拟粗晶热影响区在-60℃的冲击断口形貌

Fig.9

SEM micrographs showing impact fracture surface morphologies. (a) V-N-Ti steel, (b) Nb-V-Ti steel

图10

图10

实验用钢模拟粗晶热影响区的二次裂纹

Fig.10

SEM analysis of cross-sectional area beneath fracture surface for the impact specimen of experimental steels fractured at -60℃. (a) V-N-Ti steel; (b, c) Nb-V-Ti steel

3 讨论

3.1 成分设计对模拟CGHAZ奥氏体晶粒尺寸的影响

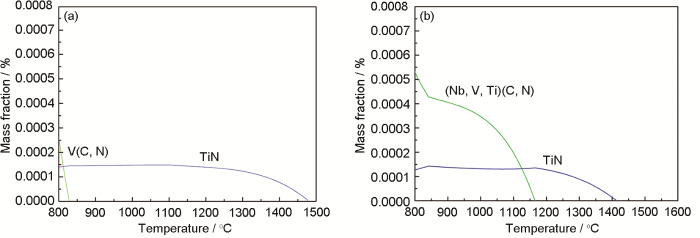

图11给出了使用Thermo-Calc软件计算的两种实验钢析出相的质量百分数与析出温度的关系。V-N-Ti钢中的析出粒子是TiN、V(C,N),其析出温度分别为1476℃、826℃;Nb-V-Ti钢中析出粒子为TiN、(Nb,V,Ti)(C,N),其析出温度分别为1406℃、1156℃。当焊接热循环加热到峰值温度1350℃时V(C,N)和(Nb,V,Ti)(C,N)溶解,焊接热循环后对奥氏体晶粒长大起钉扎作用的粒子为TiN,而钉扎力的大小决定于TiN的尺寸和数量。V-N-Ti钢的氮含量较高,提高了TiN的析出温度并细化了TiN的尺寸。因此与Nb-V-Ti钢相比,V-N-Ti钢模拟CGHAZ的奥氏体晶粒尺寸较小。

图11

图11

实验用钢析出第二相粒子质量百分数的热力学计算

Fig.11

Mass fraction of second phase precipitates as a function of temperature for the experimental steels. (a) V-N-Ti steel; (b) Nb-V-Ti steel

3.2 成分设计对模拟CGHAZ有效晶粒尺寸的影响

可将晶界分为二类:小角度晶界(2°≤θ<15°)、大角度晶界(θ≥15°)。小角度晶界(2°≤θ<15°)引起晶界强化,大角度晶界(θ≥15°)的密度和分布决定解理单元的尺寸并控制解理裂纹的扩展[14]。图12给出了由晶粒取向差角15o确定的有效晶粒尺寸。对比两种实验钢的有效晶粒尺寸可以发现,采用V-N-Ti微合金成分设计取向差角15°决定的有效晶粒尺寸为2.28 μm,而Nb-V-Ti钢模拟CGHAZ的有效晶粒尺寸为9.73 μm。使晶粒细化的原因,一方面是V-N-Ti钢的原始奥氏体晶粒尺寸较小,因此相变的微观组织单元更加细小;另一方面是在原始奥氏体晶界处形成了一定量的晶界多边形铁素体组织,使贝氏体块的尺寸减小。因此,由于取向差为15°的晶粒的尺寸较小,V-N-Ti钢模拟CGHAZ的低温韧性较高。

图12

图12

实验用钢模拟粗晶热影响区由大于15°晶界形成的有效晶粒尺寸

Fig.12

The effect grain size with tolerance 15o was distinguished by EBSD. (a) V-N-Ti steel; (b) Nb-V-Ti steel

3.3 成分设计对模拟CGHAZ中M-A的影响

表3 实验用钢模拟粗晶热影响区M-A岛的统计结果

Table 3

| Ssteels | M-A/% | Stripy M-A/% | Massive M-A/% | The size of Stripy M-A/μm | The size of massive M-A/μm |

|---|---|---|---|---|---|

| V-N-Ti | 3.89 | 1.45 | 2.44 | 4.51 | 0.78 |

| Nb-V-Ti | 4.31 | 1.44 | 2.87 | 4.02 | 0.42 |

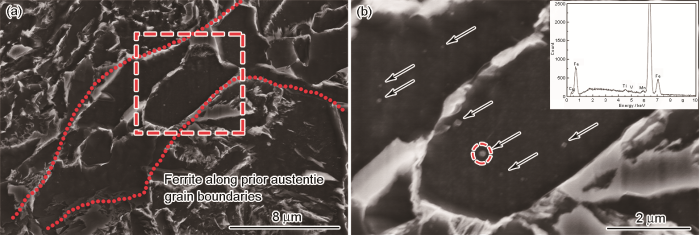

3.4 晶界多边形铁素体对模拟CGHAZ低温韧性的影响

根据对模拟CGHAZ的组织分析、晶体学特征、断口及二次裂纹的分析,V-N-Ti钢模拟CGHAZ韧性较高的原因,是在原始奥氏体晶界上生成了尺寸细小多边形铁素体。晶界上的多边形铁素体一方面增大了模拟CGHAZ的大角度晶界的数量(图4a和图4b),另一方面细化了取向差为15°的晶粒。图13给出了V-N-Ti钢模拟CGHAZ晶界上生成的多边形铁素体的SEM照片。从图13可见,在多边形铁素体基体上分布着尺寸约为150 nm的富Ti(Ti,V)(C,N)粒子,说明富Ti(Ti,V)(C,N)促进了晶界多边形铁素体的生成。其主要原因是,VN(晶格常数=0.4139 nm)与铁素体(晶格常数=0.2865 nm)在(100)VN//(100)α错配度最小,且铁素体与V(C,N)之间的相界面之间为B-N关系(((001)α//(001)V(C,N)),[110]α//[100]V(C,N)),两者之间相界面表面能最小,因此VN能促进晶内铁素体形核[9~11]。对于V-N-Ti钢,增N后提高了TiN的溶解温度,加热到峰值温度后TiN粒子未溶解,而在随后的冷却过程中TiN吸收了基体中的氮,使VN以Ti-rich粒子为形核核心生成富Ti(Ti,V)(C,N)粒子。这表明,富Ti(Ti,V)(C,N)粒子促进铁素体形核的能力提高。这与Hu等[10]、Shi等[11]和Strid等[17]的研究结果一致。

图13

图13

V-N-Ti钢模拟粗晶热影响区的原始奥氏体晶界多边形铁素体组织

Fig.13

SEM micrograph and precipitates morphology for simulated CGHAZ in V-N-Ti steel (a) SEM micrograph and (b) precipitate morphology and chemical composition

4 结论

(1) 在100 kJ/cm焊接热输入条件下进行焊接热模拟和双丝埋弧焊,V-N-Ti微合金化正火型海工钢模拟CGHAZ和焊接接头热影响区(FL+1 mm、FL+2 mm、FL+5 mm)的低温冲击功比Nb-V-Ti的高。

(2) 增氮促进了V-N-Ti钢模拟CGHAZ中富Ti-(Ti,V)(C,N)粒子的析出,细化了原始奥氏体晶粒,降低了取向差为15°的有效晶粒的尺寸;富Ti-(Ti,V)(C,N)粒子促进了细小的晶界铁素体的生成、阻止了解理裂纹的扩展使模拟CGHAZ的低温韧性提高。

(3) Nb-V-Ti钢模拟CGHAZ的组织为板条贝氏体、粒状贝氏体和马氏体。模拟CGHAZ晶界上生成链状M-A、粗大的原始奥氏体晶粒和取向差为15°的晶粒,是Nb-V-Ti钢焊接热影响区韧性较低的原因。

参考文献

Research and development of high performance shipbuilding and marine engineering steel

[J].

高性能船舶及海洋工程用钢的开发

[J].

Progress on high quality ship steel and marine engineering steel in China

[J].

我国高品质船舶、海洋工程用钢研究进展

[J].

Status and development trends of offshore platform steels Ⅰ

[J].

海洋石油平台用钢的现状与发展趋势(一)

[J].

Comparative analysis of TMCP steel/normalizing and performance of offshore platform with large wall thickness

[J].

海洋平台大壁厚TMCP钢/正火及性能对比分析

[J].

Development of 130 mm Q345EZ35 ultra heavy plates for wind towers

[J].

130mm Q345EZ35风电塔简用特厚钢板的研制开发

[J].

Effect of nitrogen on microstructure and mechanical properties for simulated CGHAZ of normalized vanadium micro-alloyed steel

[J].

氮对钒微合金钢粗晶热影响区(CGHAZ)的组织和性能的影响

[J].

Study on continuous cooling transformation behavior of coarse grain Heat-Affected zone in V-N-Ti and Nb-V-Ti microalloyed offshore platform steels

[A].

Microstructure and mechanical properties of TMCP heavy plate microalloyed steel

[J].

Effect of welding heat input on microstructures and toughness in simulated CGHAZ of V-N high strength steel

[J].

Effect of V on intragranular ferrite nucleation of high Ti bearing steel

[J].

Effect of nitrogen on the microstructures and mechanical properties in simulated CGHAZ of vanadium microalloyed steel varied with different heat inputs

[J].

Generalization of the existing relations between microstructure and yield stress from ferrite–pearlite to high strength steels

[J].

An analysis of the microstructure of the heat-affected zone of an ultra-low carbon and niobium-bearing acicular ferrite steel using EBSD and its relationship to mechanical properties

[J].

Analysis of different acicular ferrite microstructures in low-carbon steels by electron backscattered diffraction. Study of their toughness behavior

[J].

Microstructure and precipitation behavior in HAZ of V and Ti microalloyed steel

[J]. J

Effect of welding heat input on simulated HAZ microstructure and toughness of a-VN microalloyed steel

[J]. J

On the chemistry and stability of complex carbides and nitrides in microalloyed steels

[J].