在影响合金耐局部腐蚀性能的众多因素中,合金元素Zn是首要因素。Chen等[7]根据电导率测试研究认为Al-Zn-Mg-Cu合金的抗应力腐蚀开裂性能随着Zn含量的增加而下降,但是未给出直接的腐蚀实验结果以及机理分析。Wloka等[8]发现7349合金比7010合金的耐剥落腐蚀性能更差,推测其主要原因是7349合金更高的Zn含量能导致晶界η相更多,从而更容易发生沿晶腐蚀,但缺乏显微组织表征的结果。而谢娟等[9]研究发现Mg含量约为2.5%(质量分数)时,Al-Zn-Mg-Cu合金的耐剥落腐蚀性能随Zn含量增加而提高,认为晶界析出相分布由连续变得断续是耐腐蚀性能改善的主要原因,但是没有晶界析出相尺寸和间距的定量结果,更没有考虑晶界η相化学成分的变化。综上所述,Zn含量对Al-Zn-Mg-Cu合金耐局部腐蚀性能的影响还存在不同的看法,对其机理还需要进一步的研究。

1 实验材料与方法

研究材料是直径25 mm的Al-Zn-Mg-Cu合金挤压棒材,三种合金Zn含量递增,化学成分如表1所示。将试样在SX-4-10型箱式电阻炉中升温至463℃进行固溶处理,保温1 h后立即进行室温水(≈20℃)淬火,淬火转移时间小于3 s,随后在空气电阻炉中进行120℃/24 h人工时效处理。

表1 实验用铝合金挤压棒材化学成分(%,质量分数)

Table 1

| Alloys | Zn | Mg | Cu | Zr | Fe | Si | Al |

|---|---|---|---|---|---|---|---|

| 1# | 8.0(7.93) | 3.2(3.30) | 2.2(2.19) | 0.14(0.15) | <0.12 | <0.10 | Bal. |

| 2# | 9.0(8.66) | 3.2(3.13) | 2.2(2.31) | 0.14(0.14) | <0.12 | <0.10 | Bal. |

| 3# | 10.0(9.85) | 3.2(3.25) | 2.2(2.27) | 0.14(0.13) | <0.12 | <0.10 | Bal. |

按照GB/T 22639-2008标准进行剥落腐蚀(EXCO)实验。沿挤压方向将棒材剖开,纵截面作为试样工作面,尺寸为25 mm× 50 mm,非工作面用松香密封。样品经打磨、抛光、水洗、吹干后,浸入组成为4.0 mol/L NaCl+0.5 mol/L KNO3+0.1 mol/L HNO3的溶液中进行浸泡实验。溶液体积与试样工作面面积比为19 mL/cm2,总浸泡时间48 h,浸泡过程中间隔一定时间对试样表面进行拍照,记录形貌变化过程。浸泡结束后按GB/T 22639-2008标准评定腐蚀等级。然后沿变形方向截取试样制备金相样品,采用Olympus BX51RF金相显微镜观察腐蚀形貌,并测量最大腐蚀深度。此外,采用ZEISS EVO MA10扫描电镜观察试样浸泡较短时间(10~80 min)后的表面腐蚀形貌。

使用AUTOLAB M204电化学综合测试仪测试极化曲线,环境为室温(≈20℃)3.5%NaCl的溶液。采用标准三电极体系,饱和甘汞电极为参比电极(SCE),Pt电极为辅助电极,所测试样为工作电极。试样工作面面积为1 cm2,非工作面用松香密封,测试前试样经砂纸打磨和机械抛光。

试样表面经Graff试剂(83 mL H2O+16 mL HNO3+1 mL HF+3 g CrO3)浸蚀后,采用Olympus BX51RF金相显微镜观察金相。采用ZEISS EVO MA10扫描电镜(SEM)观察合金第二相形貌,并使用能谱仪(EDS)分析第二相化学成分。采用Titan G2 60-300扫描透射电镜(STEM)在高角环形暗场像(HAADF)模式下观察合金晶界处微观特征,并分析晶界析出相的化学成分。束斑直径为1 nm,可获得较准确的结果,加速电压为300 kV。样品先经砂纸打磨至约0.08 mm厚,冲成直径为3 mm的圆片进行电解双喷减薄,电解液为30%HNO3+70%CH3OH(体积分数),温度为-20℃~-35℃,电压为15~20 V。

2 实验结果

2.1 剥落腐蚀浸泡实验

图1

图1

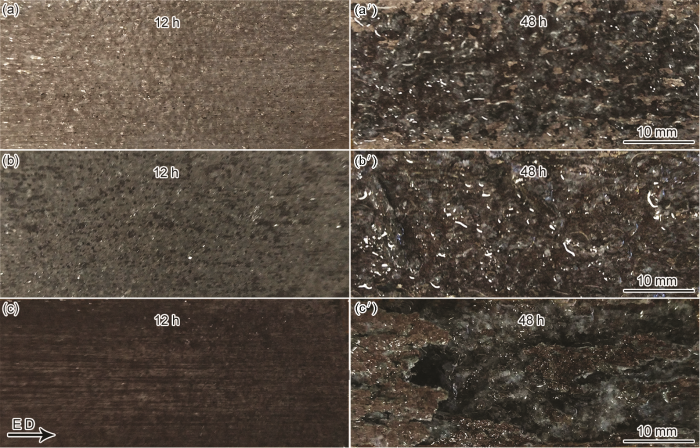

三种合金在EXCO溶液浸泡12 h及48 h数码照片

Fig.1

Digital photos of the surfaces of (a, a') 1#, (b, b') 2# and (c, c') 3# alloys after immersion in EXCO solution for (a, b, c) 12 h and (a', b', c') 48 h (ED: Extrusion direction)

图2

图2

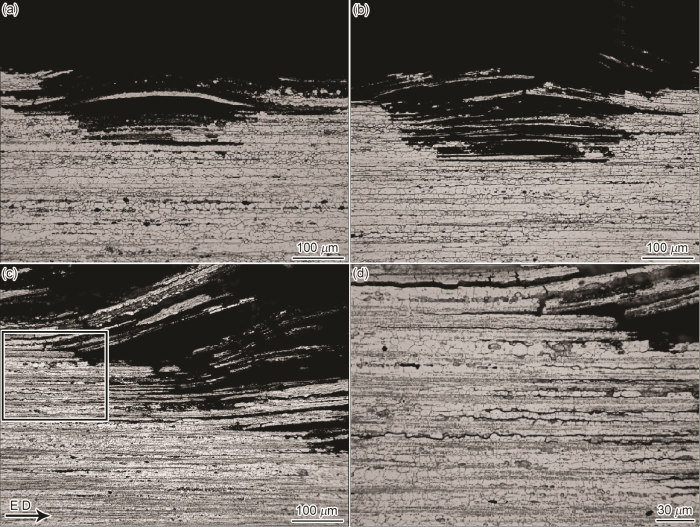

三种合金在EXCO溶液中浸泡48 h后纵截面典型金相照片

Fig.2

Optical micrographs of the cross sections of (a) 1#, (b) 2# and (c) 3# alloys after immersion in EXCO solution for 48 h, (d) the magnified image of solid line box region in Fig.2c

图3

图3

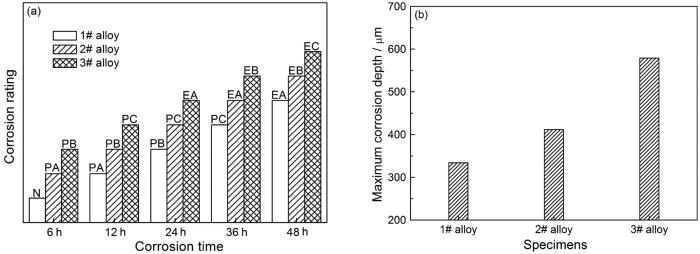

三种合金浸泡不同时间的腐蚀评级及浸泡48 h后剥落腐蚀最大深度

Fig.3

The corrosion rating of the three alloys after immersion for different time (a) and the maximum corrosion depth of the three alloys after immersion for 48 h (b)

由图1可见,当样品浸泡至12 h,1#合金表面出现零散分布的细小点蚀坑,同时表面附着少量气泡,但仍然有一些金属光泽;2#合金表面点蚀坑更大、数量更多,并且逐渐连接成片,样品色泽暗沉;3#合金表层金属基本完全被腐蚀,呈现出条状腐蚀形貌,样品失去金属光泽变为暗红色。浸泡48 h后,三种合金都出现明显的剥层现象,1#合金大部分区域表现为小片状剥落并深入金属,但是2#和3#合金全部区域都呈现剥落现象,尤其3#合金表层金属大片脱落,腐蚀深入内部,剥落腐蚀最严重。依据标准对三种合金进行剥落腐蚀评级,如图3a所示。随着浸泡时间延长,三种合金的腐蚀程度不断加深,从6 h到48 h,1#合金由N级递增至EA级,2#合金由PA级增至EB级,3#合金由PB级增至EC级。

合金浸泡48 h后截面金相照片如图2所示,经Graff试剂腐蚀,样品的晶粒形貌清晰可见,Zn含量对合金的晶粒组织没有明显的影响,三种合金都主要表现为沿挤压方向拉长的纤维组织。在浸泡过程中,腐蚀产物因体积增加膨胀而产生楔形应力[10,15],导致这种纵横比较高的纤维组织沿晶界剥起,最终与基体分离而脱落。三种合金都表现出典型的层状剥落现象,1#合金表面有分层翘起现象;2#合金这种现象更严重,一些金属已翘起并脱落;3#合金表面大量金属严重翘起并脱落,图2d中的高倍图片表明,3#合金中大量腐蚀裂纹沿晶界已扩展至金属深处。通过金相显微镜测量,1#、2#、3#合金的最大腐蚀深度逐渐增加,依次为334、412、579 μm,如图3b所示。因此,上述结果表明,随着Zn含量递增,合金的耐剥落腐蚀性能逐渐下降。

2.2 极化曲线

图4所示为三种合金在3.5%NaCl溶液中测试的极化曲线。三种合金的极化曲线形状相似,也和其他Al-Zn-Mg-Cu合金相似[12,14,16]。随着Zn含量增加,极化曲线整体向电位更负的方向移动。使用Tafel外推法得到三种合金的电化学参数,结果如表2所示。1#、2#、3#合金的腐蚀电位分别为-787、-794、-802 mV。Zn含量逐渐增加,样品的腐蚀电位值逐渐减小,表明合金发生腐蚀的难度依次降低[11]。当合金出现点蚀后,腐蚀速率主要由腐蚀电流密度控制,腐蚀电流密度代表阳极和阴极动力学的速率。根据法拉第定律,腐蚀速率随腐蚀电流密度的增加而呈线性增加趋势[4,17]。1#、2#、3#合金的腐蚀电流密度逐渐增加,依次为2.553、5.104、6.958 μA·cm-2,这说明随着Zn含量的增加,合金不但更容易发生腐蚀,而且腐蚀速率更快,这与图1,2,3剥落腐蚀浸泡实验结果一致。

图4

表2 三种合金电化学参数

Table 2

| Alloys | 1# | 2# | 3# |

|---|---|---|---|

| Ecorr,SCE/mV | -787±4 | -794±3 | -802±6 |

| Icorr/μA·cm-2 | 2.553±0.078 | 5.104±0.094 | 6.958±0.116 |

2.3 显微组织

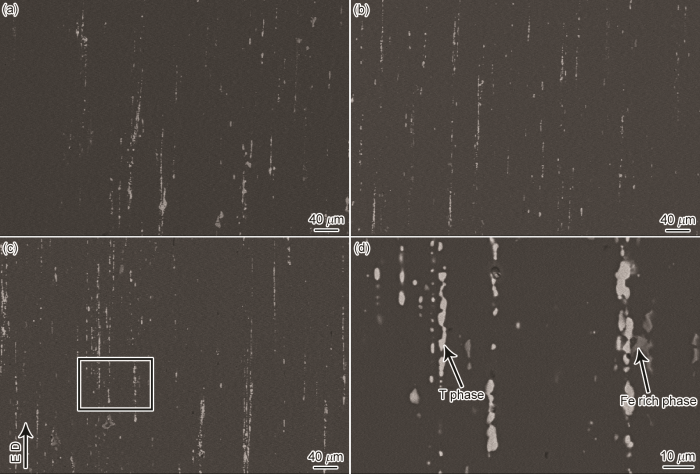

图5为三种合金典型SEM图片。由图可知,经固溶处理后,合金内部仍然残留少量微米级第二相粒子。三种合金第二相的种类基本相同,一种是尺寸为2~10 μm的白色粒子,大都为椭球状并沿挤压方向呈链状聚集分布。经EDS能谱分析,成分主要为(原子分数,%):Al(43.25~70.38),Zn(10.35~17.13),Mg(12.63~29.03),Cu(6.08~10.59),应为T(AlZnMgCu)相。另一种是尺寸为4~15 μm的灰色粒子,形状不规则。EDS结果表明其成分主要为(原子分数,%):Al(75.82~80.14),Zn(0.72~2.65),Mg(1.64~2.23),Cu(2.36~4.58),Fe(10.98~13.41),应为富Fe相。这些粗大第二相尺寸较大,并且与Al基体存在电位差,因此在腐蚀初期容易与基体构成原电池而成为腐蚀位置[18]。此外,三种合金中第二相数量有一定差别。经统计,1#、2#、3#合金中第二相面积分数分别为(1.49±0.11)%、(1.86±0.45)%、(2.12±0.68)%。这说明,随着Zn含量增加,合金化程度提高,合金在固溶后的残余第二相数量表现出递增的趋势。

图5

图5

三种合金典型SEM照片

Fig.5

SEM images of (a) 1#, (b) 2# and (c) 3# alloys; (d) the magnified image of solid line box region in Fig.5c

局部腐蚀性能与合金晶界处组织特征密切相关[3,9]。采用STEM对这些组织特征进行观察,其HAADF照片如图6所示。三种合金晶界处都可观察到白色的η相(MgZn2)粒子,同时晶界附近都有明显的无沉淀析出带(PFZ),晶内基体则为高密度沉淀强化相。随着Zn含量增加,晶界η相分布更加连续,同时尺寸变小。图7a所示为三种合金晶界析出相(GBPs)的平均长度、间距及PFZ宽度。1#合金中晶界析出相平均长度约为46.3 nm,平均间距约为40.6 nm。2#合金中晶界析出相平均长度减小,约为36.9 nm;而平均间距下降显著,约为18.3 nm。3#合金中晶界析出相平均长度与2#相近,约为38.1 nm;平均间距减小至10.4 nm。1#和2#合金中晶界PFZ宽度差别不大,分别约为29.7 nm、29.1 nm,3#合金的最窄,约为25.6 nm。

图6

图6

三种合金晶界STEM-HAADF照片

Fig.6

STEM-HAADF images of grain boundaries of (a) 1# alloy, (b) 2# alloy and (c) 3# alloy

图7

图7

三种合金的(a)晶界析出相平均长度、间距和PFZ宽度,以及(b)晶界析出相中Zn、Mg、Cu元素平均含量

Fig.7

The average length and spacing of grain boundary particles (GBPs) and the width of PFZs in the three alloys (a) and (b) the average content of Zn, Mg and Cu elements in GBPs

对三种合金晶界析出相的化学成分进行分析统计,结果如图7b所示。随着Zn含量递增,1#、2#、3#合金中晶界析出相的Zn、Mg元素平均含量逐渐增加,其中Zn含量增加更显著,Zn与Mg元素含量之比提高,更接近于2,而Cu含量在三种合金中相差不大。

通常认为,晶界析出相是由于基体中Zn、Mg、Cu溶质原子在时效过程中于晶界偏析而形成[19],因此,晶界析出相的尺寸、分布和化学成分与溶质原子的含量及扩散密切相关。Zhao等[20]发现晶界析出相有形核和长大两个过程,Zn、Mg、Cu溶质原子在时效初期向晶界处的GP区偏聚,使得晶界相形核;随着时效时间延长,晶界相长大。因此,当合金的Zn含量更高时,时效初期,更多的溶质Zn原子能够快速扩散并富集于晶界的GP区,并带动Mg等原子扩散,导致更多晶界相形核,并且随着时效时间延长而长大,最终晶界析出相呈现为尺寸较小但数量更多、分布更连续的特征(图6)。此外,在溶质原子的扩散速率方面,Zn原子的体扩散速率最快,Mg原子次之,Cu原子最慢[21,22];晶界处原子扩散激活能相比体扩散约减少1/3[23],因而晶界是溶质原子扩散的快速通道。因此,合金中的Zn含量越高,越有利于晶界析出相的形核和长大,其中的Zn元素含量也越高,Mg元素含量也随之升高。

3 讨论

从剥落腐蚀浸泡实验与极化曲线测试结果可知,Zn含量由7.93%增加至9.85%,Al-Zn-Mg-Cu合金的耐剥落腐蚀性能逐渐降低。由于合金的晶粒组织没有明显的差别,因此腐蚀性能的差异主要与合金中粗大第二相粒子以及晶界组织特征的改变密切相关。

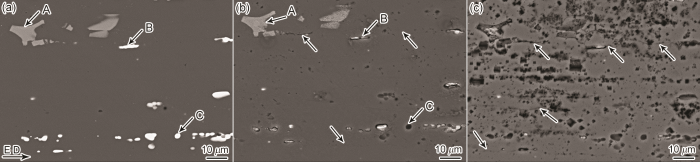

剥落腐蚀一般由点蚀引起,而合金表面的粗大第二相粒子对点蚀行为有重要的影响[11]。三种合金的粗大第二相粒子种类没有差别,主要为T相和富Fe相。Birbilis等[18]研究金属间化合物及铝合金基体在3.5%NaCl溶液中的电化学行为时发现,T相、Al7Cu2Fe相相对于7X75铝合金基体分别为阳极相和阴极相;相比之下,T相与基体电位差更大,易作为阳极而被腐蚀,而Al7Cu2Fe相的周围基体充当阳极被腐蚀。为了认识点蚀的萌生与粗大第二相的关系,将1#、2#、3#合金在EXCO溶液中短时浸泡后取出,在SEM下观察并分析这些相的变化。作为代表,在此给出了2#合金的典型结果,如图8和表3所示。图8中灰色粒子为富Fe相(如A所示),白色粒子为T相,如B和C所示。浸泡20 min后,B、C两个T相粒子均发生了腐蚀,B粒子变小且与基体界面处变黑,C粒子已腐蚀脱落,其他白色T相粒子均有不同程度的腐蚀。表3结果表明,B粒子中Zn、Mg相对含量急剧下降,而其他元素相对上升;C粒子因腐蚀完全基本只含Al。因此,T相粒子应作为阳极相发生了Mg和Zn的去合金化腐蚀,该种相最终因自身被腐蚀完全而留下腐蚀坑。Wang等[24]研究7A60铝合金在3.5%NaCl溶液中的点蚀行为时也发现,MgZn2、Al2CuMg等阳极相发生了Zn、Mg的去合金化腐蚀。灰色富Fe相A粒子浸泡20 min后没有明显的变化,说明富Fe相作为阴极且与基体电位差更小,因此较耐腐蚀。此外,少量晶界可见被腐蚀的迹象,如图8b中箭头所示。

图8

图8

2#合金在EXCO溶液中短时浸泡后SEM照片

Fig.8

SEM images of 2# alloy immersed in EXCO solution for (a) 0 min, (b) 20 min and (c) 80 min

表3 图8中第二相粒子在短时浸泡过程中化学成分变化

Table 3

| Particles | Immersion time/min | Elements (%, atomic fraction) | |||||

|---|---|---|---|---|---|---|---|

| Zn | Mg | Cu | Fe | Na | Al | ||

| A | 0 | 2.51 | 0.14 | 3.70 | 13.16 | - | 80.49 |

| 20 | 2.39 | 0.25 | 3.99 | 13.03 | - | 80.34 | |

| 80 | 3.73 | 0.98 | 6.81 | 20.39 | - | 68.09 | |

| B | 0 | 14.87 | 24.01 | 10.64 | - | - | 50.48 |

| 20 | 4.64 | 4.07 | 24.47 | - | 5.43 | 61.39 | |

| 80 | 5.14 | 2.56 | 19.16 | - | - | 73.14 | |

| C | 0 | 14.64 | 19.50 | 10.45 | - | - | 55.41 |

| 20 | 5.46 | 2.61 | 0.91 | - | - | 91.02 | |

| 80 | 4.21 | 3.38 | 0.82 | - | - | 91.59 | |

浸泡80 min后,大量T相粒子腐蚀脱落,出现许多黑色腐蚀坑和腐蚀产物。富Fe相A粒子中Al元素相对减少(表3),并且粒子与基体界面处被腐蚀,边缘存在脱落现象(图8c),说明富Fe相作为阴极而基体成为阳极导致两者界面处的基体被腐蚀,最终富Fe相因与基体的结合力变弱而发生脱落。Sun等[25]研究Al-Zn-Mg-Cu-Zr合金的局部腐蚀行为时也发现,富Fe相Al7Cu2Fe在腐蚀过程中充当阴极,而周围的基体发生腐蚀并产生沟壑,该相最终从基体脱落。此外,随浸泡时间延长,试样中的沿晶界腐蚀特征更加明显,如图8c中箭头所示。因此,合金中粗大第二相粒子尤其T相数量越多,合金浸泡初期的腐蚀速率越大,这与图3a中三个合金浸泡初期腐蚀等级的变化相一致。

随着浸泡时间延长,晶界析出相的溶解产生沿晶界的腐蚀通道将占据主导地位,是腐蚀的扩展阶段,最终造成合金的剥落腐蚀[4,10]。Al基体、晶界PFZ、晶界η相的电位依次降低,晶界η相相对于基体和PFZ为阳极且电位差较大,因此晶界上会形成大量微电池,导致η相优先腐蚀产生阳极溶解[26,27],进而形成晶界腐蚀通道,如图8c所示。晶内高密度的沉淀强化相对腐蚀性能的影响基本可以不考虑。Dinh Vu等[28]发现采用分级淬火使得7050铝合金表面析出的MgZn2等相尺寸越小且分布越均匀,则合金越耐腐蚀。Liu等[3]通过观察慢速淬火7055合金在EXCO溶液中的腐蚀行为也发现,浸泡5 min后,晶界η相已腐蚀脱落而PFZ及晶内基体未被腐蚀。另外,η相的活性还会受到化学成分的影响。Birbilis等[18]发现η相中Cu含量增加会降低其活性;Song等[29]发现Zn、Cu含量增加而Mg含量降低,η相活性降低;Muller等[30]发现Zn含量增加会降低晶界析出相的点蚀电位,使其更加活泼;Liu等[3]发现Zn、Mg含量增加能够使η相更活泼更易腐蚀。因此,晶界η相中Zn、Mg含量增加会增加其活性,而Cu含量增加则降低其活性。从图7b结果可知,1#、2#、3#合金晶界η相的Zn、Mg含量增加而Cu含量差异不大,因此合金中Zn含量越高,晶界η相更加活泼,更容易发生阳极溶解而被腐蚀。另一方面,尺寸更大且间距更大的晶界析出相可以降低晶界H原子浓度,抑制阳极腐蚀通道的形成,从而延缓腐蚀沿晶界扩展[31]。Li等人[27]在7150合金中发现,过时效比峰时效态具有尺寸更大分布更断续的晶界η相,耐剥蚀性能明显改善。而本实验中,1#、2#和3#合金中的晶界η相尺寸依次减小,间距减小(图7a),这意味着Zn含量越高,腐蚀沿晶界扩展越快,耐剥落腐蚀性能越差。另外,三种合金晶界PFZ宽度相差不大(图7a),因此PFZ对合金剥落腐蚀性能的影响可以忽略。

4 结论

(1) Zn含量从7.93%增至9.85%,Al-Zn-Mg-Cu合金的耐剥落腐蚀性能下降,剥落腐蚀等级由EA变成EC,最大腐蚀深度由334 μm增加至579 μm。

(2) 随着Zn含量增加,合金固溶后残余的粗大第二相数量增加,剥落腐蚀初期点蚀发展更快;晶界析出η相的Zn、Mg含量增加,活性增加,更容易发生阳极溶解;晶界析出η相的尺寸和间距变小,更容易形成沿晶界的连续腐蚀通道,降低了合金的耐剥落腐蚀性能。