近年来,随着航空航天领域技术的迅速发展[1,2],航空航天领域对零部件所使用的材料提出了更高的要求。高温轴承作为航空航天机构中的重要部件,要求在服役过程中具有高强度、高硬度、耐腐蚀、韧性良好和优异的高温性能等[3,4]。为了满足服役环境的苛刻要求,研究人员研发了新型高Cr-Co-Mo系高温轴承钢[5,6]。由于新型高Cr-Co-Mo系轴承钢的合金元素含量较高,经热处理后显微组织中会存在一定量的残留奥氏体,而残留奥氏体为亚稳相, 在服役过程中有向马氏体转变的趋势。因此,当轴承钢在高速、高温、腐蚀等条件下工作时,残留奥氏体可能会发生相变及分解,导致工件在工作过程中受高温及应力作用下发生变形,从而影响工件的正常运行[7,8,9]。有研究[10,11]指出,深冷处理(DCT)不仅可以显著降低高合金钢热处理后的残留奥氏体含量,还能够提高材料的硬度、韧性和耐磨性,是延长工件使用寿命的重要手段。由于其成本低、设备简单、低耗能且无污染,受到越来越多的研究者们青睐。

葛艳辉[12]通过研究深冷处理对GCr15轴承钢组织及力学性能的影响,得出深冷处理有利于进一步提高实验钢的综合性能。李士燕等[13]通过研究深冷处理对轴承稳定性的影响,得出深冷处理不仅有利于降低实验钢中残留奥氏体含量和降低实验钢中点缺陷的密度,从而有利于防止工件因组织结构因素引起的尺寸变化。郑善举等[14]通过研究深冷处理对16Cr14Co12Mo5轴承钢组织与性能的影响,得出经深冷处理后实验钢残留奥氏体含量降低,实验钢的抗拉强度和屈服强度均升高。虽然关于深冷处理对合金钢的力学性能及组织结构的影响探讨较多,但大部分均是高碳高合金钢,由于高碳高合金钢中碳化物较多,在探讨深冷处理的作用机制时不能完全排除未溶碳化物的干扰和影响,给分析和探讨其作用机制带来困难。而低碳高合金马氏体钢则几乎不存在未溶碳化物的干扰,但当前国内外关于深冷处理对低碳高合金马氏体钢力学性能及组织结构影响的报道相对较少。

因此,本文以低碳高合金马氏体轴承钢为研究对象,借助洛氏硬度计、X射线衍射仪、扫描电子显微镜(SEM)以及透射电子显微镜(TEM)等仪器检测深冷处理对低碳高合金马氏体轴承钢回火过程中力学性能及组织结构的影响规律,并探讨回火过程中析出相及其演化规律,以明确深冷处理的作用机制,并为低碳高合金马氏体轴承钢工艺制定提供实验和理论依据。

1 实验材料与方法

1.1 实验材料

本实验用钢是一种以低碳马氏体为基体,添加二次硬化合金元素,使其在回火过程中产生二次硬化效果的新型低碳高合金马氏体轴承钢。实验钢采用真空感应和真空自耗双真空冶炼后铸锭,在始锻温度1100℃、终锻温度900℃下将铸锭锻造成ϕ100 mm的棒料,然后沿棒料纵向通过线切割切取尺寸为10 mm×10 mm×20 mm的试样若干。实验钢的化学成分如表1所示。

表 1 实验钢的化学成分(%,质量分数)

Table 1

| C | Cr | Mo | Co | Ni | V | W | Fe |

|---|---|---|---|---|---|---|---|

| 0.1~0.15 | 13.0~15.0 | 4.0~5.0 | 12.0~13.0 | 1.5~2.5 | 0.5~1.0 | 0.5~1.0 | Bal. |

1.2 实验方法

试样在1050℃下奥氏体化40 min后迅速油淬,并及时将淬火态试样放入120℃恒温箱中进行去应力退火2 h。然后将部分淬火后的试样在液氮中进行深冷(-196℃)处理20 h,取部分深冷处理后的样品和部分淬火样品在510℃同步回火100 h。利用HR-150A型洛氏硬度计对所获得的四种不同处理状态(淬火态、淬火+深冷处理、淬火+回火、淬火+深冷处理+回火)的样品进行硬度检测。每个样品的有效硬度值为相同平面内不同位置进行10次测量后的平均值。为了研究深冷处理后样品在回火过程中的硬度变化,在回火100 h的过程中,同时对经深冷处理和未经深冷处理的样品在相同条件下每累计回火2 h后取出进行硬度检测。实验钢中残留奥氏体的含量采用D/max-2200型X射线衍射仪进行检测,测量2θ角度范围为35°~110°,扫描速度为0.03°/s;采用VEGA 3 SBH型扫描电子显微镜观察显微组织;采用JEM-2100型透射电子显微镜分析实验钢显微组织中残留奥氏体的形貌及析出相的形态与结构。采用ImageJ软件对随机选取的10个视场中的碳化物尺寸及数量进行统计。

2 实验结果

2.1 硬度检测

经过不同热处理工艺后实验钢的硬度如表2所示。由表可知,经深冷处理后实验钢的硬度比淬火后的硬度升高了6.5 HRC,淬火态样品在510℃回火100 h后,其硬度较淬火态样品的硬度升高了13 HRC。且深冷处理后的样品经510℃回火100

表2 不同热处理工艺处理后实验钢的硬度值

Table 2

| Heat treatment processes | Hardness (HRC) |

|---|---|

| Quenching (Q) at 1050℃ | 39.00 |

| Quenching at 1050℃+deep cryogenic treatment (QC) 20 h | 45.50 |

| Quenching at 1050℃+ tempering 100 h (QT) at 510℃ | 52.00 |

| Quenching at 1050℃+deep cryogenic treatment 20 h+tempering 100 h at 510℃ (QCT) | 55.50 |

图1所示为实验钢经淬火及深冷处理后的试样在510℃回火100 h过程中的硬度变化曲线。由图可知,淬火态样品及淬火后深冷处理的样品回火后硬度均呈现出上升趋势。淬火态样品在510℃回火14 h后,硬度由39 HRC急剧上升至48 HRC,当回火时间超过14 h后,硬度呈平缓的上升趋势。深冷处理的样品在510℃回火6 h后,硬度由45 HRC急剧上升至53 HRC,当回火时间超过6 h后,硬度呈平缓的上升趋势。此外,经深冷处理的试样在回火过程中硬度均比未深冷处理样品的硬度高出3~5 HRC。由此表明,深冷处理不仅使淬火后实验钢的硬度得到提高,同时使实验钢在回火过程中具有更好的回火稳定性。一方面,实验钢经深冷处理后,其硬度较淬火后硬度大幅提高,因此在回火过程中经深冷处理样品的硬度均高于淬火态样品的硬度。另一方面,实验钢在回火过程中伴随有第二相的析出起到析出强化的作用,导致在回火过程中实验钢硬度呈上升趋势。随着回火时间的延长,第二相析出速度减缓或粗化,使硬度变化趋于平缓。

图1

图1

实验钢淬火态及深冷处理后回火过程中的硬度变化曲线

Fig.1

Hardness curves of tested steel during tempering at 510℃ after quenching and deep cryogenic treatment

2.2 显微组织

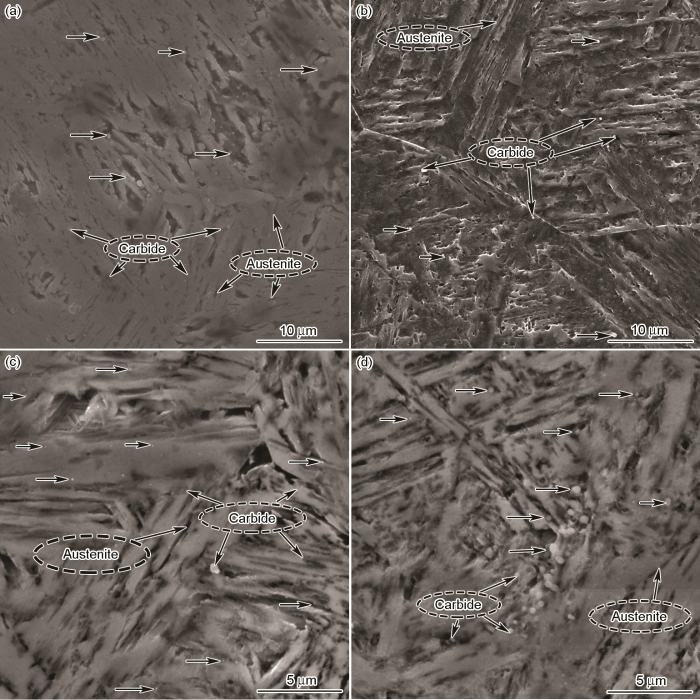

图2

图2

不同热处工艺处理后实验钢显微组织的SEM像

Fig.2

SEM images of tested steel after different heat treatments (a) Q; (b) QC; (c) QT; (d) QCT

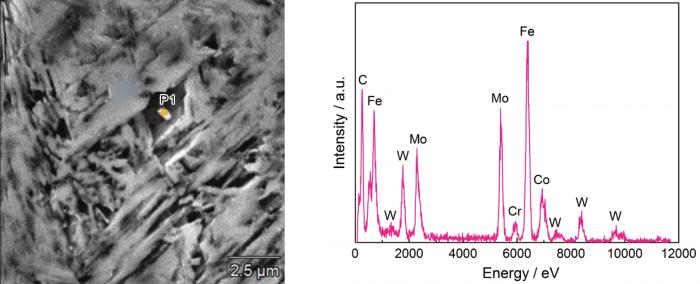

图3

表3 碳化物中各元素重量百分比

Table 3

| Elements | C | Mo | Fe | W | Cr | Co |

|---|---|---|---|---|---|---|

| P1 | 18.47 | 13.60 | 52.41 | 8.52 | 3.50 | 3.50 |

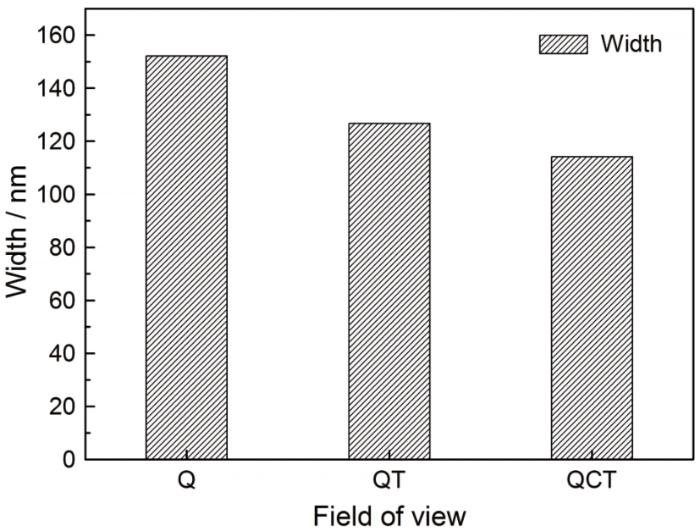

图4所示为实验钢经过深冷处理和未经深冷处理的样品在510℃回火100 h后的显微组织TEM像。可知,经过深冷处理的实验钢,马氏体板条细化,研究发现[15,16]深冷处理导致马氏体板条细化的原因可能有两个,一是马氏体分解时产生的碳化物导致组织细化;二是马氏体点阵常数变化导致组织细化。研究人员[17]通过对T8钢冷处理回火后的组织研究得出,在深冷过程中产生碳原子偏聚及空位浓度变化,间隙碳原子和空位转变为新的亚单元界面,在回火过程中空位平衡浓度会随着温度上升而相应升高,马氏体组织增加了新的亚单元界面,从而导致马氏体板条细化。此外,实验钢回火后析出大量细小的碳化物弥散分布于基体中,碳化物的形状主要有球状和针状两种,由于其尺寸非常细小,且在基体中分布较为均匀,起到弥散强化的效果,从而使实验钢在回火过程中的硬度呈上升趋势。

图4

图4

不同热处理工艺处理后实验钢的显微组织TEM像

Fig.4

TEM images of tested steel after different heat treatments (a) QT; (b) QCT

2.3 物相检测

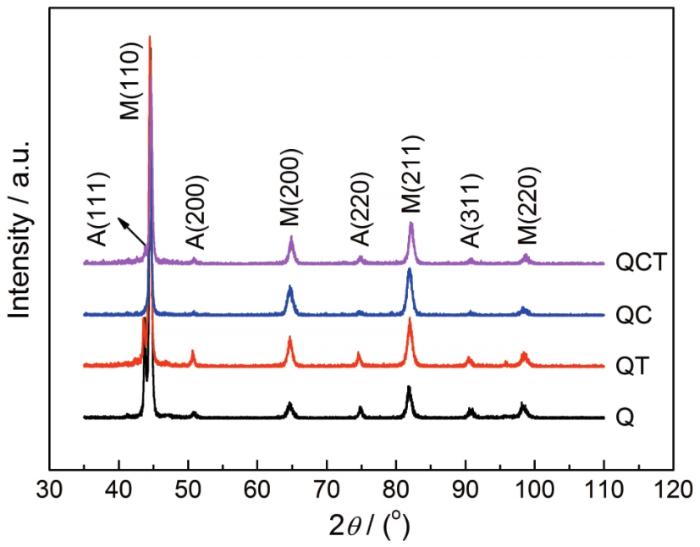

图5

图5

不同热处理工艺处理后实验钢的XRD衍射谱

Fig.5

XRD diffraction spectrum of tested steel after different heat treatment processes

式中,Fc为碳化物相总量的体积分数(碳化物量较少,其体积分数忽略不记);IM(hkl)为马氏体晶面衍射线累积强度;IA(hkl)为奥氏体晶面衍射线累积强度;G为因子比,即奥氏体晶面与马氏体晶面所对应的强度有关因子之比。通过计算各衍射峰对应衍射晶面的累积强度之比,再从GB/T 8362-1987中查询对应的G值。

通过计算得出在不同热处理工艺下实验钢中的奥氏体的含量如下表4所示。

表4 不同热处理工艺下实验钢中的奥氏体含量

Table 4

| Heat treatment process | Q | QT | QC | QCT |

|---|---|---|---|---|

| Austenite content | 23.95 | 22.60 | 10.25 | 9.56 |

通过对比经过淬火处理和淬火及深冷处理的实验钢的衍射图谱可知,经过深冷处理的实验钢的奥氏体峰变弱,马氏体峰变强;通过对比经深冷处理回火态实验钢和未经深冷处理的回火态实验钢的衍射图谱可知,经过深冷处理的回火态实验钢的奥氏体峰较未经过深冷处理的回火态实验钢的奥氏体峰要弱,马氏体峰变强。残留奥氏体含量计算说明深冷处理有利于促使低碳高合金马氏体轴承钢中的部分残留奥氏体发生相变,转变为马氏体。

3 讨论

3.1 深冷处理对残留奥氏体的影响

残余奥氏体属于亚稳相,有向稳定相转变的趋势。存在于马氏体板条之间的残余奥氏体,使相邻两个马氏体板条被隔开,缓解了马氏体组织受到的形变应力,因此能够对马氏体在外界应力下发生的相互运动形成一定的阻碍作用,阻止了裂纹在马氏体板条间的扩展,减小了板条间位错前端的应力集中[16,17,18]。由表4可知,深冷处理后实验钢奥氏体含量较淬火态实验钢奥氏体含量下降了13.70%,回火态实验钢经深冷处理的奥氏体含量较未经深冷处理的奥氏体含量下降了13.04%,表明深冷处理有利于实验钢中残留奥氏体的转变。深冷处理过程中温度较低且时间较长,马氏体晶格收缩,碳原子在应力的作用下会向相邻的残余奥氏体边界扩散和偏聚,促使部分残留奥氏体转变为马氏体,使实验钢硬度升高[21,22]。但计算结果表明深冷处理有利于使残留奥氏体最大限度的发生转变,不可能使其完全转变,所以经过深冷处理后实验钢中仍含有残留奥氏体,因为随着回火过程中温度升高,使经深冷处理后实验钢中偏聚在界面的碳原子在热驱动力作用下会扩散到残留奥氏体内,使残留奥氏体稳定性增强,很难再发生相变,表明经深冷处理后回火有利于提高实验钢的稳定性。通过表4可知,淬火态实验钢和深冷处理后的实验钢再经回火处理后奥氏体含量均下降,表明在回火处理过程中残余奥氏体发生了转变。回火过程中使残余应力得到较大的释放,残余奥氏体受到压应力减小,稳定性降低,有利于奥氏体转变,导致实验钢硬度升高。

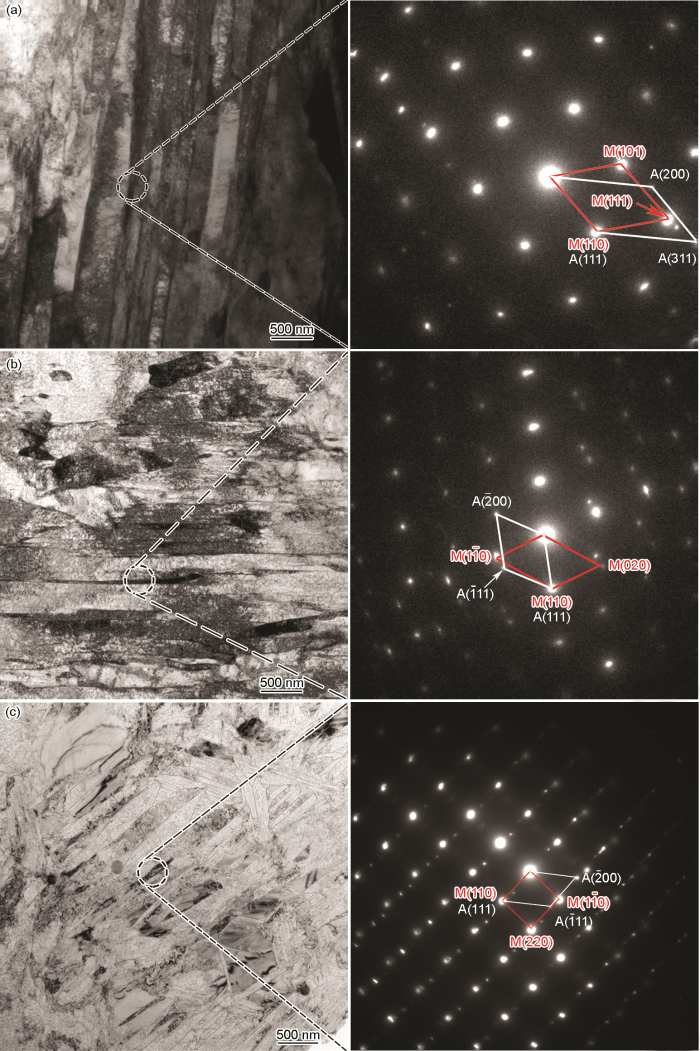

图6

图6

不同热处理工艺处理后实验钢的显微组织TEM像及电子衍射花样的标定

Fig.6

TEM images and diffraction patterns of tested steel after different heat treatments (a) Q; (b) QT; (c) QCT

图7所示为不同热工艺处理后实验钢的TEM显微组织中残留奥氏体尺寸。通过ImageJ软件对不同热处理工艺后的实验钢中10个不同视场的观察与统计,得出淬火态实验钢的残留奥氏体尺寸最大,回火态次之,经过深冷及回火处理后的实验钢中残留奥氏尺寸最小。有研究者[23]认为残留奥氏体是在一定条件下相当稳定的亚稳定相,但其稳定性是相对的,当这种稳定性被打破时,残留奥氏体就会发生分解。回火过程中伴随着马氏体组织的变化,淬火过程中保留下来的残余应力得到较大的释放,残留奥氏体受到的压应力也随之减小,降低了残留奧氏体的稳定性,有利于部分残留奥氏体发生相变,转变为马氏体,可以致使实验钢硬度有所升高,且残留奥氏体含量的降低可以有效防止工件在使用过程中奥氏体发生相变致使尺寸变化而失效,因此深冷处理可有效提高实验钢的使用寿命。

图7

图7

不同热处理工艺处理后实验钢的TEM显微组织中残留奥氏体尺寸

Fig.7

Residual austenite size in TEM microstructure of experimental steel after different thermal processes

3.2 不同热处理工艺下马氏体基体的含碳量

众所周知,碳主要以固溶状态和碳化物状态在钢中存在。钢淬火后马氏体中的碳处于过饱和状态,回火过程中马氏体发生分解,过饱和的碳以碳化物的形式析出产生析出强化。由图1可知,淬火态样品在510℃回火超过14 h 后,硬度才开始呈平缓的上升趋势。但深冷处理的样品在510℃回火6h 后,硬度便开始呈平缓的上升趋势。即经深冷处理的试样在回火过程中硬度开始平缓上升的时间比未深冷处理样品提前了一倍。据此可推知深冷处理促进回火过程中碳化物的析出。但由于回火过程中析出碳化物数量的统计受到未溶碳化物及统计视场的干扰和限制,钢在回火过程中析出的碳化物数量难以统计精确。如果通过计算获得马氏体含碳量变化,即可得出不同工艺条件下在回火过程中析出碳化物数量的变化趋势。由Bragg方程2dsinθ=λ可知,通过XRD对马氏体相同晶面的2θ变化可计算出相应工艺处理后试样的晶格常数,结合马氏体含碳量计算公式[24]即可得出马氏体的含碳量。

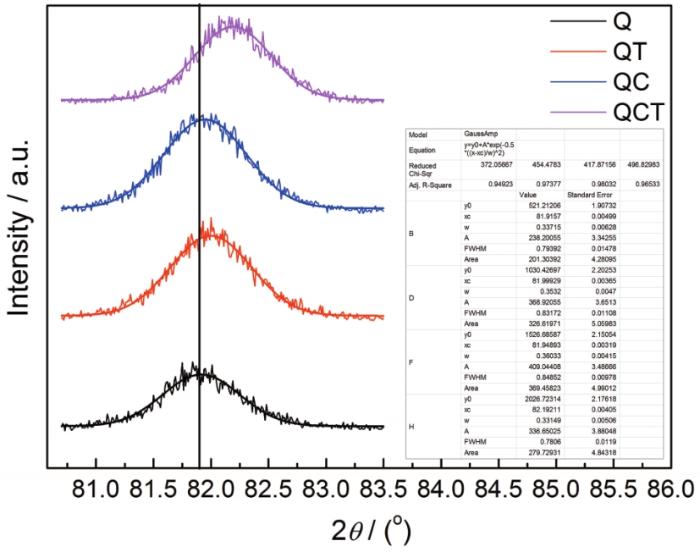

图8所示为不同热处理工艺下马氏体(211)衍射峰的拟合图。对比经过淬火处理与淬火及深冷处理后的衍射峰形的拟合图可知,经过深冷后,M(211)晶面的2θ由81.92°偏向到81.95°。深冷处理后马氏体(211)晶面的2θ增大,即基体晶格常数的减小,马氏体晶格发生收缩,间隙原子碳在深冷处理后的回火过程中偏聚或析出。对比经过回火处理和深冷及回火处理后衍射谱的峰形的拟合图可知,M(211)晶面的2θ由81.99°增加到82.19°,即马氏体晶格常数减小,说明马氏体中的过饱和碳原子在回火过程中碳原子的存在状态发生改变。

图8

图8

经过不同热处理工艺后实验钢M(211)峰的高斯拟合图

Fig.8

XRD spectrum of M (211) after Gaussian fitting

通过

式中,

通过马氏体晶面间距公式(3)计算出马氏体晶格常数a和c。

选择M(110)和M(211)进行计算可得:

由式(4)和式(5)可得:

把通过公式(6)、(7)及Bragg方程(Cu靶的X射线波长(λ)0.154178 nm)得出的结果代入公式(2)计算可得经过不同热处理工艺后马氏体中的含碳量如表5所示。

表5 不同深冷回火处理后实验钢中马氏体的含碳量

Table 5

| Heat treatment process | Q | QC | QT | QCT |

|---|---|---|---|---|

| Content of martensite | 0.0933 | 0.0927 | 0.0886 | 0.0813 |

由表5可知,经过深冷处理的实验钢中马氏体的含碳量低于淬火态实验钢中马氏体的碳含量,经深冷处理的回火态实验钢中马氏体的含碳量低于未经深冷处理的回火态实验钢中马氏体碳含量,表明深冷处理促进了实验钢马氏体中碳原子的析出。深冷处理过程中,马氏体在极低的温度条件下会发生晶格收缩,导致马氏体中α-Fe的晶格常数变小,碳的过饱和度增大,且碳原子在马氏体晶格变形过程中承受的应力增大,使碳原子向缺陷处偏聚或形成析出相的趋势增大[25,26]。深冷处理过程中,碳原子在低温情况下活性较低,扩散艰难,运动距离短,一般偏聚在位错等缺陷处;在随后的回火过程中,碳原子的活性升高,偏聚在缺陷处的碳原子会在残余应力的作用下发生移动,最终以碳化物的形式析出。因此经深冷处理回火态实验钢析出碳化物的数量多于未经深冷处理回火态实验钢析出碳化物的数量。随着析出碳化物的增多,产生的析出强化作用也就越大,从而有利于提高实验钢的硬度,致使经过深冷处理的实验钢硬度高于未经深冷处理的实验钢硬度,且经深冷处理的实验钢中马氏体发生相变导致塑性变形使位错密度增加,也有利于提高实验钢的强度[27]。综合分析可知,深冷处理有利于促进碳化物的析出,导致实验钢的硬度升高,从而降低了实验钢因受外界应力而变形的可能性,从而提高了其使用时间。

3.3 深冷处理对回火过程中析出相的影响

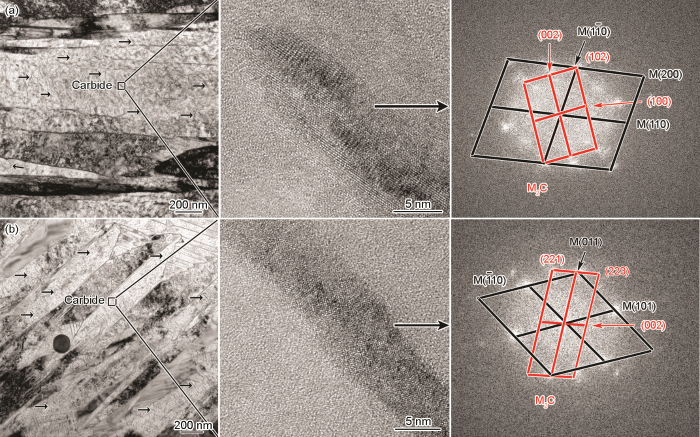

图9为经过深冷处理和未经过深冷处理的回火态实验钢中析出的球状碳化物及其电子衍射花样的标定。由图可知回火态实验钢经深冷处理及未经深冷处理所析出的球状碳化物均为M6C型,由图3可知M为Mo、W、Cr的组合。通过ImageJ软件统计可知,经过淬火及回火处理后实验钢析出的M6C型碳化物尺寸为17.13nm,经过深冷及回火处理后实验钢析出的M6C型碳化物尺寸为6.88 nm。由此可知实验钢经深冷处理析出的球状碳化物尺寸明显小于未经深冷处理析出的球状碳化物尺寸,且其析出碳化物的数量也明显多于未经深冷处理析出碳化物的数量。有研究人员[28,29]分析实验钢经深冷处理后碳化物细化的原因可能有两个,一是深冷处理有利于提高活化能,提高形核率,所以深冷处理有利于碳化物的形核率,优先产生细小的碳化物;二是深冷处理使马氏体中位错和孪晶界增加,碳原子从马氏体基体中析出,在回火过程中会与合金元素形成细小的碳化物。可知深冷处理有利于碳化物的析出,且随着实验钢的缺陷增多,为碳原子提供了更多偏聚的场所,回火时形成的碳化物数量也相应增多,析出强化作用增大,导致实验钢硬度升高。

图9

图9

经过不同热处理工艺后实验钢中析出的球状碳化物及电子衍射花样标定

Fig.9

Morphology and Calibration of spheroidal carbides and electron diffraction patterns in tested steel after different heat treatment processes (a) QT; (b) QCT

图10为经过深冷处理和未经过深冷处理的回火态实验钢中析出的针状碳化物及其电子衍射花样的标定。由图可知,经不同热处理后回火态实验钢析出的针状碳化物均为M2C型碳化物,其中,M为Cr、Mo、W等元素。通过ImageJ软件统计可知经过淬火及回火处理后所析出的M2C型碳化物尺寸为45.87 nm,经过深冷及回火处理后所析出的M2C型碳化物尺寸为25.44 nm。结果表明,经深冷处理的回火态实验钢中析出的针状碳化物尺寸较未经深冷处理的回火态实验钢析出的碳化物尺寸要细小。由图10中碳化物的电子衍射花样标定可知,实验钢组织中析出的M2C型碳化物晶面(102)和(223)分别与马氏体基体晶面(110)和(011)重合,有研究[30,31,32,33]表明,由于M2C型合金碳化物与基体因晶面重合使两者之间错配度较小,碳化物在马氏体中形成,导致强化量达到最佳,从而有利于改善实验钢的性能。

图10

图10

经过不同热处理工艺后实验钢中析出的针状碳化物及衍射花样的标定

Fig.10

Morphology and Calibration of acicular carbides and diffraction patterns precipitated in tested steel after different heat treatment processes (a) QC; (b) QCT

4 结论

(1) 深冷处理促进残留奥氏体转变为马氏体,使实验钢硬度升高,但深冷处理不能使残留奥氏体完全转变。

(2) 深冷处理有利于促进实验钢马氏体基体中碳原子的偏聚和析出,使马氏体含碳量降低,回火过程中碳原子会和合金元素结合以碳化物的形式析出。

(3) 实验钢经过回火后析出M2C和M6C两种碳化物,经过深冷处理后碳化物的数量增多,且尺寸明显减小,从而增强了析出强化作用,致使回火态实验钢经过深冷处理后较未经过深冷处理的硬度增加了3.5HRC。