纵观国内外第三代粉末高温合金成分设计,加入合金元素Ta是一个显著的特点。Ta是强碳化物形成元素,加入到镍基高温合金中可提高碳化物的稳定性、裂纹扩展抗力和抗热腐蚀性能[4,5,6,7]。Ta的原子半径较大,其维加德系数仅次于Hf和Zr,因此能明显增大γ′相的点阵常数,提高γ′相的固溶强化效果[8]。加入到合金中的Ta主要进入γ′相,提高γ′相的热稳定性,延缓γ′相的聚集和长大,提高合金的高温强度[9]。同时,Ta还能提高合金的抗氧化性和耐腐蚀性能,有利于提高合金的高温疲劳裂纹扩展性能和抗蠕变性能[10,11,12,13]。将Ta添加到Cast IN617合金能改善其高温拉伸强度和室温显微硬度。但是,当Ta含量达到2.0%时,过饱和基体中富Ta 的MC碳化物导致塑性和断裂韧性的降低[14]。含Ta合金在高温下都表现为位错的Orowan绕过和部分位错攀移机制[15]。J.J.Yu等的研究表明,Ta影响Co-Al-W基单晶高温合金的高温拉伸变形机制,0Ta和1.8Ta合金的变形机制是位错绕过γ′相,而2.8Ta合金的变形机制是位错切过γ′相[16]。本文以γ′相尺寸多模分布的析出强化镍基粉末高温合金为研究对象,研究不同Ta含量的这类合金的显微组织和在815℃下的拉伸性能和变形行为。

1 实验方法

本实验设计了五种Ta含量的FGH98合金,主要成分(质量分数,%,下同)为:Cr12.7,Co20.4,Mo2.6,W3.8,Al3.5,Ti3.7,Nb0.9,Ta2.4,C0.05,B0.045,Zr0.02,Ni余量。五种Ta含量分别为0,1.2%,2.4%,3.6%和4.8%。

先真空感应熔炼母合金,然后用等离子旋转电极法(PREP)制备合金粉末。将筛分和除杂后粒径为~50 μm的纯净粉末装入碳钢包套,将其在1160℃~1180℃、120 MPa条件下热等静压成型2~4 h,然后在1180℃进行2~3 h固溶处理,再进行两次时效处理,终时效温度为760℃。

参照HB 5195—1996标准在GNT2000Y-D万能试验机上进行815℃拉伸性能测试。将断口用丙酮清洗5~10 min,用SUPRA 55型热场发射扫描电镜(FEG-SEM)观察拉伸断口形貌,沿着拉伸方向切开试样观察拉伸后断口边缘的微观组织。用三维原子探针(3DAPT)研究Ta在合金中γ、γ′相间的分布。将金相试样机械抛光后化学腐蚀,用Zeiss Primotech光学显微镜进行观察;用电解抛光后电解浸蚀制备观察微观组织的试样,用SUPRA 55型热场发射扫描电镜(FEG-SEM)进行微观组织观察;沿拉伸方向截取TEM试样,用JM-2100型透射电子显微镜观察组织,用截线法统计晶粒尺寸和等面积圆直径法统计γ′相平均尺寸。

2 结果与讨论

2.1 合金热处理后的显微组织

表1给出了用截线法统计的不同Ta含量合金晶粒尺寸。可以看到,随着Ta含量的提高晶粒尺寸为33.7 μm~37.3 μm,Ta含量对晶粒尺寸的影响不是很明显。此外,Ta的加入还明显减少了合金中的PPB,在高Ta合金中几乎看不到PPB。

表1 不同Ta含量热处理态合金平均晶粒尺寸

Table 1

| Alloys | 0%Ta | 1.2%Ta | 2.4%Ta | 3.6%Ta | 4.8%Ta |

|---|---|---|---|---|---|

Average grain size/μm | 35.9 | 33.8 | 33.7 | 36.7 | 37.3 |

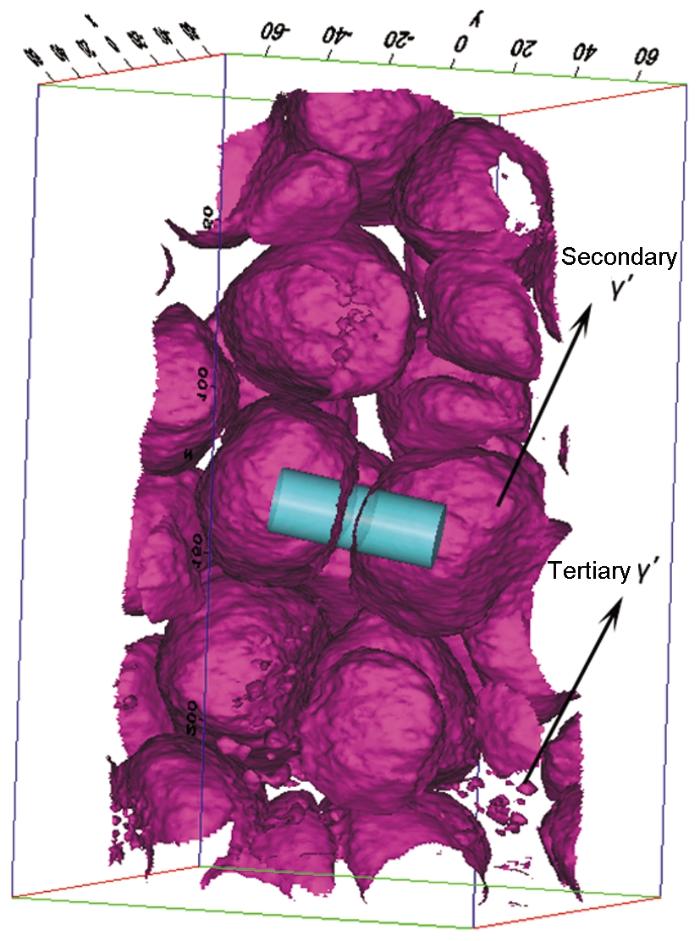

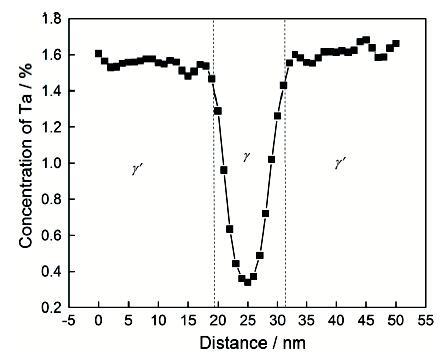

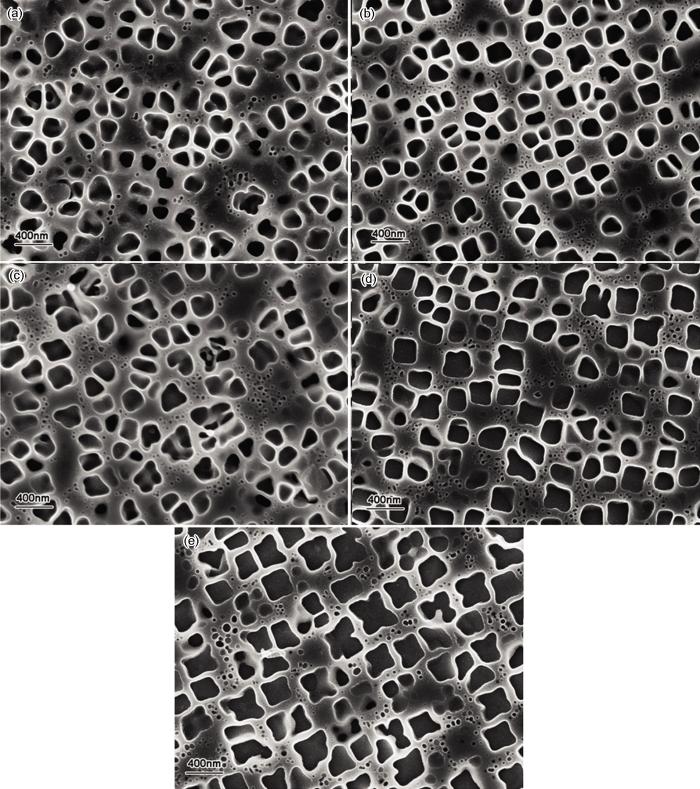

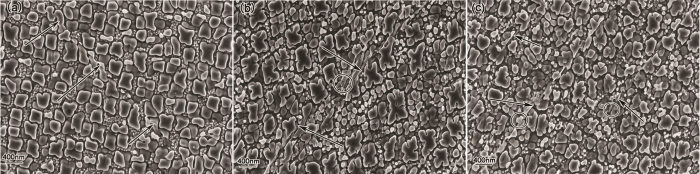

图1给出2.4%Ta合金原子探针三维重构图。可以看出,合金中主要有二次γ′相及分布在其间的细小三次γ′相。图2给出了Ta元素在γ、γ′相间的分布图,可见Ta元素主要进入γ′强化相中而较少分布在γ基体中。图3给出了不同Ta含量合金热处理之后的强化相γ′形貌。图3表明,热处理态组织中γ′相主要由二次γ′相和分布在二次之间的细小的三次γ′组成;图3a, b, c表明,Ta含量由0%增加到2.4%,二次γ′的形貌变化不大,主要为近似方形。Ta含量为3.6%的合金中二次γ′形貌变为不规则的方形,而Ta含量为4.8%时二次γ′发生形态失稳,在大尺寸γ′的四周出现凹槽,开始发生分裂或部分已经分裂,呈现八重小立方组态;表2列出了热处理态不同Ta含量合金二次、三次γ′尺寸及三次γ′体积分数统计结果,可见Ta的加入使二次γ′尺寸有所增大。Ta对三次γ′形貌的影响较小,而随着Ta含量的提高三次γ′相的数量稍有增多且成堆状分布在二次γ′相间隙。

图1

图2

图3

图3

不同Ta含量热处理态合金的γ′相形貌

Fig.3

Morphology of γ' phase in alloy after heat treatment (a) 0%Ta; (b) 1.2%Ta; (c) 2.4%Ta; (d) 3.6%Ta; (e) 4.8%Ta

表2 热处理态不同Ta含量合金二次、三次γ′尺寸

Table 2

| Alloys | 0%Ta | 1.2%Ta | 2.4%Ta | 3.6%Ta | 4.8%Ta |

|---|---|---|---|---|---|

| Average size of γ′Ⅱ/nm | 182 | 200 | 215 | 245 | 288 |

| Average size of γ′Ⅲ/nm | 55.6 | 48.0 | 47.6 | 48.4 | 53.2 |

| Volume fraction of γ′Ⅲ /% | 1.7 | 3.3 | 4.5 | 5.0 | 5.3 |

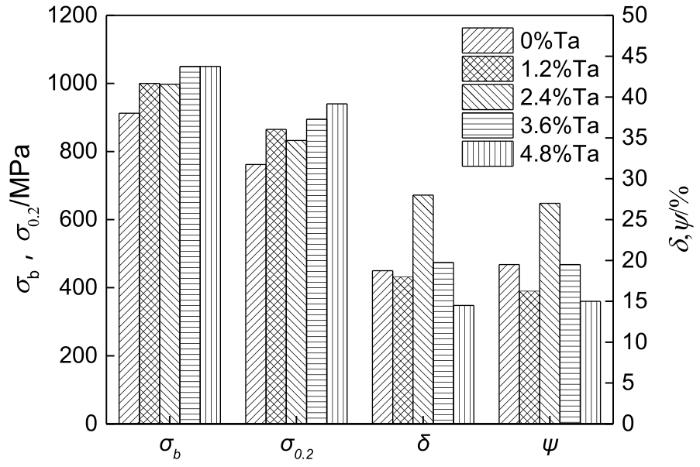

2.2 不同Ta含量合金的高温拉伸性能

图4

图4

不同Ta含量热处理态合金在815℃的拉伸性能

Fig.4

Tensile Properties of different Ta content alloys tested at 815℃

2.3 拉伸断口的形貌

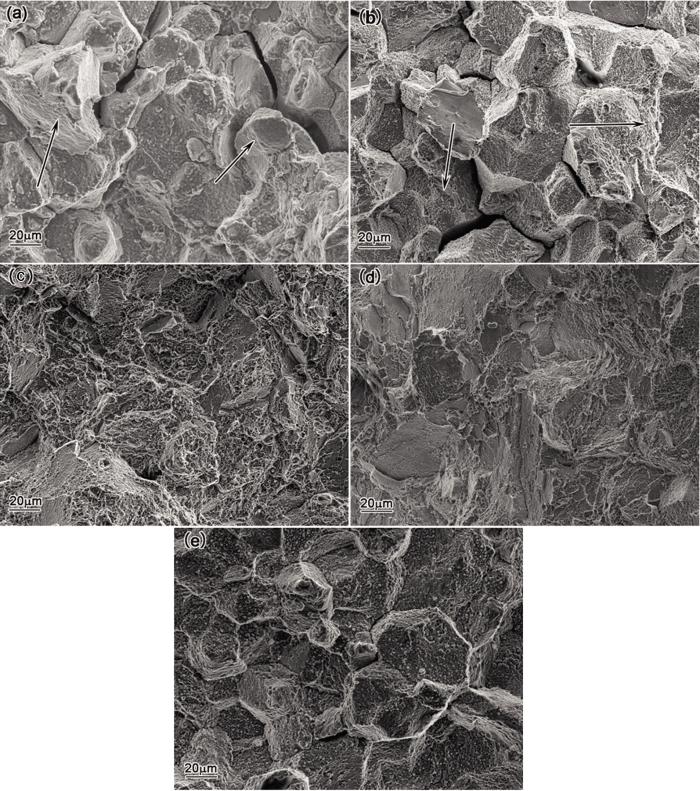

图5给出了815℃拉伸后断口形貌图。由图5a, b可见,无Ta和1.2Ta合金的断口清晰地显示为沿晶和穿晶的脆性断裂,为结晶状断口;整个断口由多个“结晶颗粒”构成,并在其上观察到断口表面有条纹;似解理河流状花样,相当于解理面上的台阶,把处于不同水平面的裂纹联结起来。2.4%Ta合金属于典型的塑性断口,断口形貌(图5c)表明有相当大的延伸,出现了大量的细小等轴状韧窝;与2.4%Ta合金相比,3.6%Ta合金的断口(图5d)上韧窝减少变浅,韧窝呈现伸长状,看不清“结晶颗粒”形貌,有沿滑移系滑脱迹象,表现为半脆性的准解理断口;Ta含量提高到4.8%时断口又表现出结晶状形貌(图5e),整个断口由许多“结晶颗粒”构成,呈冰糖状,显示出沿晶脆性断裂特征。上述实验结果表明,随着Ta含量由2.4%提高到4.8%合金的塑性下降,与图4 给出的力学性能测试结果一致。

图5

图5

不同Ta含量合金在815℃拉伸后的断口形貌

Fig.5

Fracture morphology of different Ta content alloys after test at 815℃ (a) 0%Ta; (b) 1.2%Ta; (c) 2.4%Ta; (d) 3.6%Ta; (e) 4.8%Ta

2.4 拉伸断口的显微组织

图6

图6

不同Ta含量的合金在815℃拉伸后的显微组织

Fig.6

Microstructure of different Ta content alloys after stretch at 815℃ (a) 0%Ta; (b) 2.4%Ta; (c) 4.8%Ta

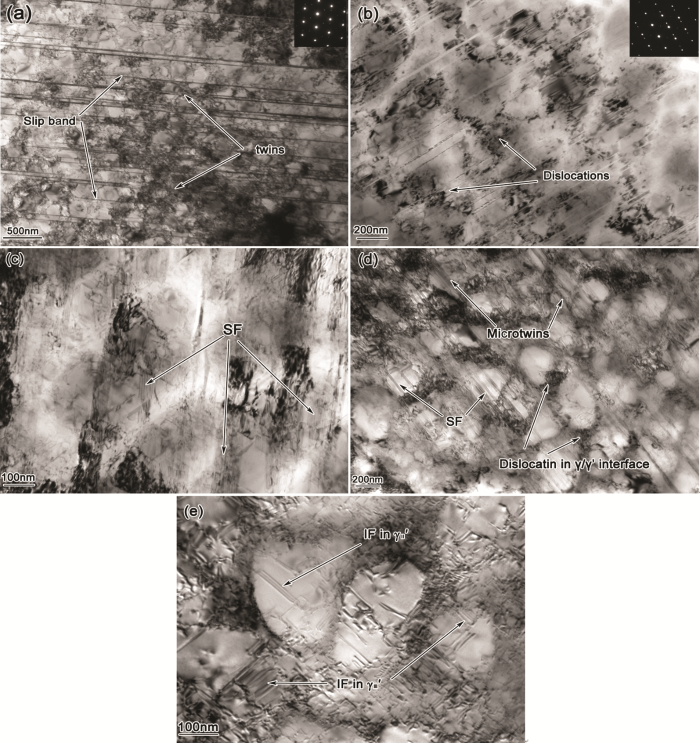

图7给出了不同Ta含量合金815℃拉伸变形后的TEM精细显微组织图像。如图7a所示,无Ta的合金拉伸变形后产生了大量的孪晶和滑移带且大多数位错高密度集中在滑移带内,这些滑移带剪切γ′相和γ基体,在γ′相内产生反向畴界(APB);Ta含量为2.4%的合金拉伸后出现孪晶且滑移带明显减少,位错缠结集中在γ/γ′界面处(图 7b所示),同时部分分解的位错对开始剪切γ′相并形成层错分布在初始γ′内不用滑移面上(图7c箭头所示);Ta含量继续提高到4.8%则观察到大量的位错分布在γ/γ′界面处,位错扫过γ′相在其内部留下大量层错并显示出大多数微孪晶扫过基体γ和γ′相(图7d所示),二次γ′和较大三次γ′相内部出现孤立层错(IF) (图7e所示)。实验结果表明:提高合金元素Ta的含量促进了层错的产生和形变微孪晶的形成。

图7

图7

不同Ta含量的合金拉伸后的TEM照片

Fig.7

TEM images showing deformation microstructure of different Ta content alloys (a) 0%Ta alloy; (b) (c) 2.4%Ta alloy, (d) (e) 4.8%Ta alloy

从上述实验结果可知:Ta的加入促进了合金强化相二次γ′相尺寸的增大和数量的增多,因为加入Ta使液相线和固相线下降,γ′相固溶温度提高,在冷却速率相同的情况下γ′相析出量增多。值得注意的是,Ta的加入改变了二次γ′相的形貌。当Ta含量达到2.4%时二次γ′相形貌发生失稳(图3c),二次γ′相长大和分裂呈现蝴蝶状或八重小立方体状(图3e)。共格析出的γ′相的分裂过程是一个能量降低的自发过程,在γ′相分裂过程中其界面能增大而分裂后γ′相颗粒间弹性交互作用能的降低可克服表面能的增加使系统的总能量降低,从而发生分裂过程 [17]。Ta的加入促进三次γ′相析出,因为Ta在γ相中自扩散比在Al,Ti中慢[18]。当γ′相从γ基体中析出时Ta通过扩散进入γ′相会拖拽着Al,Ti,使其扩散减慢,于是在二次γ′相通道内出现局部的Al、Ti浓度富集区域,有利于三次γ′相的形成。

观察拉伸试验后的组织得知:在无Ta的合金815℃拉伸后的组织中出现了大量滑移带,且大多数位错高密度集中在滑移带内。其原因是,Ta降低了合金的层错能[19],无Ta合金层错能高,γ/γ′界面堆积的位错不易分解,γ′相也就不易被切割形成层错。而当Ta含量提高至2.4%时滑移带几乎消失,层错能有所降低,使被阻止在γ/γ′界面基体位错开始分解剪切γ基体和γ′相,形成层错且分布在不同滑移面上。含4.8%Ta的合金拉伸后组织中的不全位错与γ′相及γ基体相互作用,在γ′相内产生大量的孤立层错(IFs)(如图7e)。上述实验结果充分说明,随着Ta含量的提高合金的层错能降低促进了形变过程中基体内a/2<110>位错的分解。层错能高的合金a/2<110>位错分解比较困难[20],在形变过程中位错聚集在γ/γ′界面处。随着形变量的增加在γ/γ′界面处应力集中增大,促进了形变孪晶的形成。

3 结论

(1) 添加Ta能明显消除FGH98合金的PPB,增大二次γ′相的尺寸,促进二次γ′相形态失稳和三次γ′相的产生。

(2) 加Ta使FGH98合金在815℃的抗拉强度和屈服强度显著提高,Ta含量为2.4%的FGH98合金的塑性最好。

(3) 无Ta和低Ta含量FGH98合金的拉伸断口为结晶状,属于脆性断裂;Ta含量为2.4%的FGH98合金表现为纤维状断口,呈现细小等轴状韧窝,为塑性断裂。Ta含量为4.8%的合金其断口由许多结晶小平面构成,显示为沿晶和穿晶的结晶状脆性断口。

(4) 加入Ta可改变合金的形变机理:在高温拉伸变形过程中,无Ta合金产生大量滑移带和孪晶穿过γ基体和γ′相,以位错绕过γ′相发生弓弯为主要变形机制;随着Ta含量的提高合金的层错能降低,全位错在γ/γ′界面分解成不全位错剪切γ′相,在γ′相内产生层错和形变微孪晶。高Ta含量的FGH98合金其变形机制以位错剪切γ′相形成层错和微孪晶为主。