铝硅合金具有密度低、铸造性好、气密性、耐蚀性及机械加工性能优良等特点,广泛应用于航空和汽车制造等领域[1,2]。过共晶铝硅合金的力学性能与其微观组织密切相关,合金中Si相的形貌和分布对合金力学性能的影响很大。国内外科研人员通常采用变质处理和物理细化的方法研究Si相形貌和分布对力学性能的影响,如变质处理[3,4]、合金化处理[5,6]、熔体热处理[7,8]和喷射沉积/快速凝固[9,10,11]等,在工业应用领域采用金属型压力铸造成型[12] ,以细化Si相。而对于过共晶铝硅合金,冷却速率是影响其组织形貌和力学性能的重要因素。Al-20%Si合金在凝固过程中先结晶出初生Si相,Si晶体具有各向异性,生长晶面为{111},{100}和{110},其晶面的杰克逊因子a分别为2.67,1.78和0.89[13]。控制合金的凝固条件可得到具有小平面生长特性的组织和具有小平面与非小平面生长过度转变特性的组织,还能得到具有非小平面生长特性的组织。其Si相的形貌对合金力学性能和延伸率都有很大的影响,因此有必要研究冷却速率对Al-20%Si合金Si相形貌和力学性能的影响。本文进行冷却凝固实验,研究冷却速率等因素对Al-20%Si合金中的初生Si形貌和力学性能的影响。

1 实验方法

实验用材料为Al-20%Si合金,变质剂为Cu-8%P中间合金和Al-10%RE中间合金。在SG2-7.5-12电阻炉内放置石墨坩埚并预热至500℃,然后将Al-20%Si合金和覆盖剂放置在200℃的保温箱中预热,待温度到达设定值800℃后将合金和覆盖剂加入到坩埚熔炼,对熔体进行精炼、除气和除渣处理。

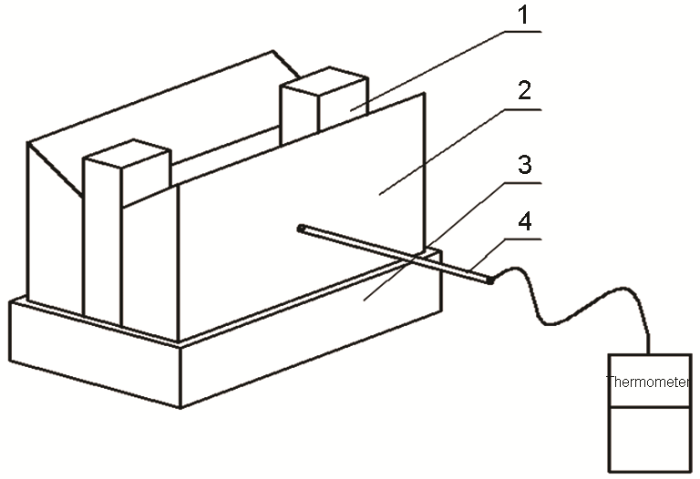

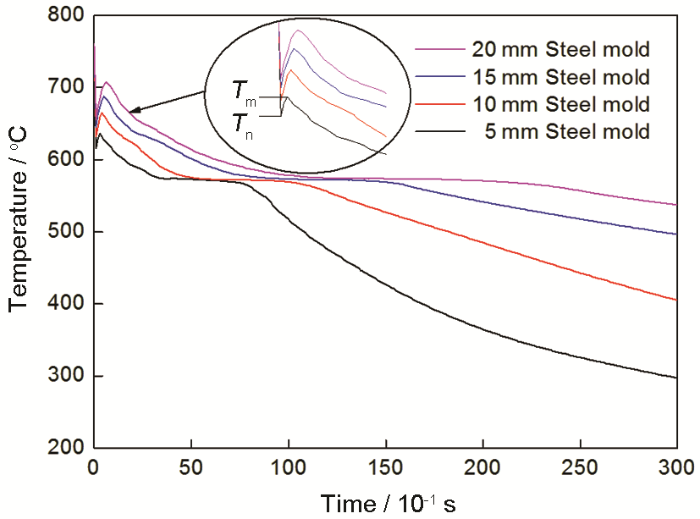

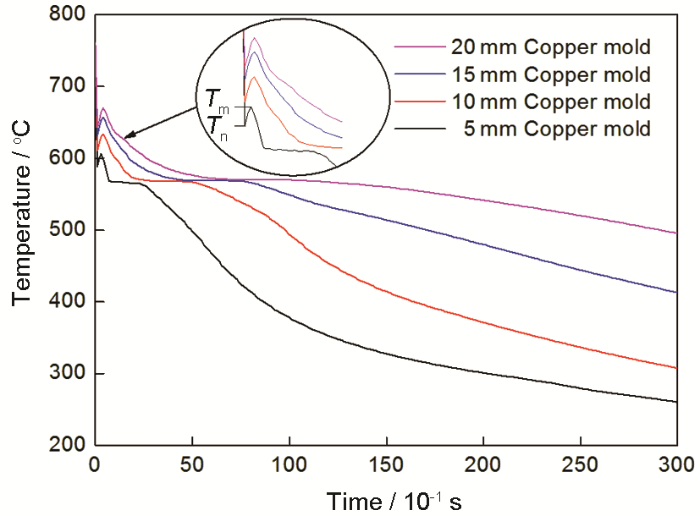

先向合金中加入0.06%P变质剂进行变质处理20 min,再添加0.3%RE变质剂进行复合变质处理60 min。分别将变质处理后的合金浇铸到钢模和铜模中冷却凝固,浇铸温度760℃,钢模和铜模型腔尺寸为100 mm×60 mm×W,W=5 mm、10 mm、15 mm、20 mm四种不同的厚度。用高精度K型测温仪对合金熔体记录测温,热电偶探头通过模具侧壁小孔放置在浇铸型腔中心,测温仪的精度为每隔0.1 s采集一个温度数据,通过更换模具厚度控制板1浇铸不同厚度的试件,浇铸模具和测温方法如图1所示。

图1

图1

浇铸模具的示意图

Fig.1

Casting mold schematic 1. mold thickness control board,2. mold sidewall, 3. mold bottom wall, 4. thermocouple

对试件进行切割、打磨和抛光处理,用0.5%HF腐蚀后立即用清水冲洗并吹干。用金相显微镜观察合金的凝固组织,使用Image proplus 6.0图像分析软件计算不同样品的初生Si相的平均尺寸;使用CMT5305型电子万能试验机进行拉伸试验,试样为板片状,厚度2 mm,尺寸符合GB-T 228.1-2010,拉伸速率为1 mm/min;用扫描电镜观察试样的拉伸断口形貌和Si相的深腐蚀生长形貌。

2 结果和分析

2.1 冷却速率对Al-20%Si合金凝固组织的影响

图2a~d给出了Al-20%Si合金在钢模中冷却的试件的组织。可以看出,随着试件厚度的减小Al-20%Si合金中的初生Si尺寸越来越细小。在钢模冷却厚度为20 mm的试件中,初生Si呈粗大板块状,共晶Si呈长针状分布在铝基体中,其平均尺寸为33.5 μm(图2a)。当试件厚度减小至5 mm时共晶Si呈蠕虫状分布在基体中,初生Si尺寸大幅度减小,棱角趋于圆润,形状规则,平均尺寸为12.2 μm。图2e~h给出了Al-20%Si合金在铜模中冷却的试件组织。蓄热系数比钢模大的铜模不仅能瞬间吸收试件的热量,更能持续性降低试件的温度。因此,与钢模试件相比,在相同的冷却条件下铜模试件的冷却速率更大,合金组织中的初生Si更细小、圆润,共晶Si更趋于短杆状、点状。

图2

图2

不同厚度的钢模冷却和铜模冷却Al-20%Si合金凝固后的形貌

Fig.2

Solidification microstructure of Al-20%Si alloy (a~d) cooling in the steel mold; Figure (e~h) cooling in the copper mold (a, e) 20 mm-thick casting; (b, f) 15 mm-thick casting; (c, g) 10 mm-thick casting; (d, h) 5 mm-thick casting

图3

图4

为了探求影响初生Si尺寸的关键因素,将在钢模和铜模冷却条件下不同厚度的试件对应的冷却速率、再辉温度、过冷度和初生Si平均尺寸分别列于表1和表2。由表1和表2可知,在Al-20%Si合金的凝固结晶过程中,随着试件厚度的减小过冷度和冷却速率增大,再辉温度降低,合金中的初生Si平均尺寸相应减小。过冷度增大能提高Si相的形核率,是细化初生Si的重要因素。而本实验发现,降低再辉温度是抑制初生Si长大的决定性因素。对于在钢模冷却10 mm厚的试件和铜模冷却15 mm厚的试件,其过冷度基本一致,但是铜模冷却15 mm厚的试件中初生Si尺寸却更为细小。其原因是,铜模的蓄热系数比钢模大,能持续吸收试件的热量,使铜模试件的再辉温度更低,抑制了初生Si的生长。而对于铜模冷却5 mm厚的试件,因为过冷度最大,冷却速率最快、再辉温度最低,使Si相形核率最大,初生Si的生长被严重抑制,故初生Si平均尺寸最为细小,只有7.1 μm。

表1 钢模冷却合金中的初生Si尺寸与过冷度、再辉温度、冷却速率的关系

Table 1

| Casting thickness of steel mold/mm | Cooling rate /℃·s-1 | Faihui temperature /℃ | Undercooling /K | Average size of primary Si/μm |

|---|---|---|---|---|

| 20 | 18.3 | 707 | 29 | 33.5 |

| 15 | 24.5 | 688 | 38 | 22.8 |

| 10 | 38.1 | 665 | 52 | 17.6 |

| 5 | 73.2 | 636 | 70 | 12.2 |

表2 铜模冷却合金中的初生Si尺寸与过冷度、再辉温度、冷却速率的关系

| Casting thickness of copper mold/mm | Cooling rate /℃·s-1 | Faihui temperature /℃ | Undercooling /K | Average size of primary Si/μm |

|---|---|---|---|---|

| 20 | 33.8 | 670 | 43 | 18.3 |

| 15 | 50 | 656 | 53 | 14.9 |

| 10 | 82.6 | 632 | 75 | 10.6 |

| 5 | 211.1 | 606 | 96 | 7.1 |

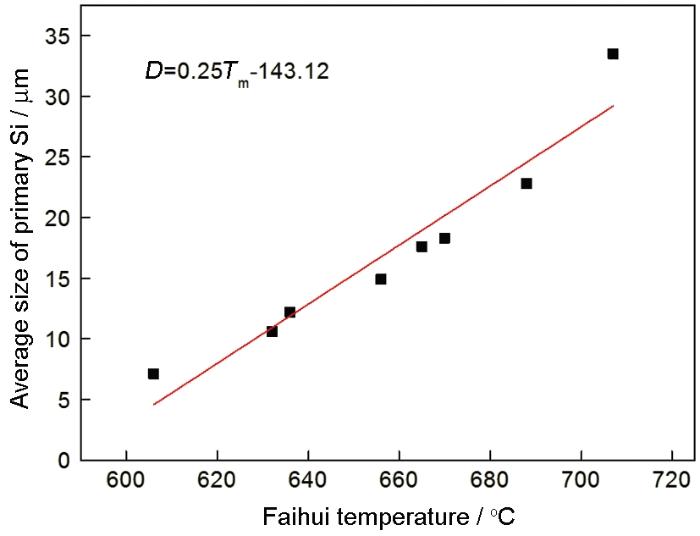

式中D为初生Si平均尺寸,Tm为再辉温度。

图5

图5

初生Si平均尺寸与再辉温度之间的关系

Fig.5

Relationship between average size of primary Si and faihui temperature

拟合结果表明:无论采取哪种冷却方式,初生Si的平均尺寸与再辉温度之间的关系都是线性的。降低再辉温度是抑制初生Si长大的决定性因素,再辉温度越低Si原子扩散迁移越困难,初生Si聚集长大被抑制,使初生Si的尺寸越小。

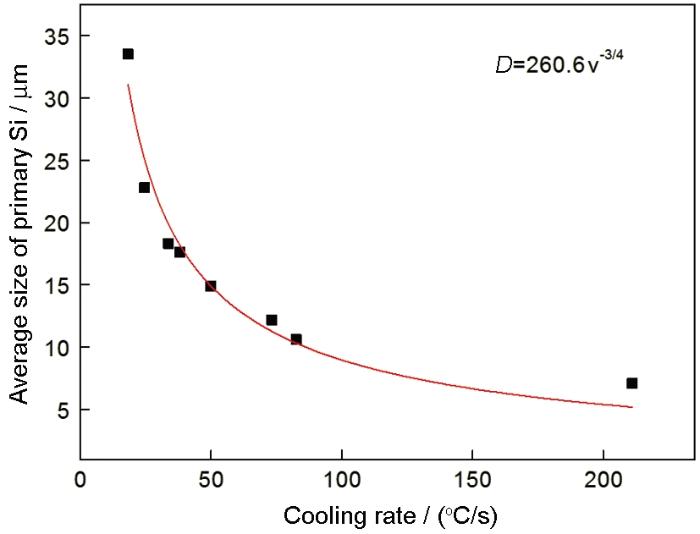

式中D为初生Si平均尺寸,v为冷却速率。

图6

图6

初生Si平均尺寸与冷却速率之间的关系

Fig.6

Relationship between average size of primary Si and cooling rate

拟合结果表明:初生Si平均尺寸与冷却速率之间呈幂函数关系,表明冷却速率越高、再辉温度则越低,相应的初生Si平均尺寸也越小。

2.2 过冷度大小对Al-20%Si合金初生Si形貌的影响

图7给出了在不同冷却方式下浇铸厚度不同的Al-20%Si合金初生Si相的深腐蚀组织。结合图7、表1和表2可知,当△T<70 K时对应的Si相深腐蚀形貌为图7a~c和图(e, f)。可见在此条件下,随着过冷度的增大初生Si的生长形貌由五角花瓣状向板条状转变,具有明显的棱角和生长平面。此时初生Si为典型的小平面生长特征,对应微观上的光滑界面。这类界面的长大必须依靠界面上的台阶向侧面扩展,而晶体中的孪晶、螺型位错可提供现成的台阶。同时,Si晶体也通过形成二维晶核产生台阶,使晶体依附在特定的生长方向以层片状或螺旋状方式生长,形成明显的棱角和生长平面。当△T>70 K时初生Si的结晶形态明显不同于小过冷度下的晶体形态,如图7g、h中箭头所示。初生Si从熔体表面的某一点长大,并以形核点为中心逐渐形成球状晶形貌。在球状晶表面有部分凸起,按照连续生长的方式长大,表现为粗糙界面。这种晶体沿各个方向生长的速率相同,最终形成球状晶形貌,晶体表面光滑无棱角;过冷度越大以形核点为中心形成的球状晶粒尺寸则越大,如图7d和(g, h)所示。其中铜模冷却5 mm厚的试件过冷度最大,△T=96 K,其初生Si相生长中心区域的球状形貌晶粒尺寸最大,表现为明显的非小平面生长特征;但是在合金凝固阶段的后期,随着温度的降低Si原子又依附在球状晶周围呈层片状生长,表现出小平面生长特征。

图7

图7

不同厚度的钢模冷却和铜模冷却Al-20%Si合金深腐蚀后初生Si相的形貌

Fig.7

Microstructure of primary Si phase after deep etching of Al-20%Si alloy Fig. (a~d) cooling in the steel mold; Fig. (e~h) cooling in the copper mold (a, e) 20 mm-thick casting; (b, f) 15 mm-thick casting; (c, g) 10 mm-thick casting; (d, h) 5 mm-thick casting

2.3 初生Si非小平面生长的临界过冷度的计算

在Al-20% Si合金的冷却凝固实验中,熔体远离热力学平衡状态凝固,足够大的过冷度可使初生Si的生长方式从小平面生长过渡到非小平面生长。在小过冷度条件下Al-20% Si合金中Si晶体表面的各种缺陷有利于熔体中液相Si原子的附集,因此初生Si以小平面的方式进行生长。但是过大的过冷度使原来的光滑界面发生变化,导致初生Si开始以非小平面的方式生长。对于Si相生长方式的转变,Cahn等[14]基于扩散界面模型提出了一种动力学生长模型。根据这个模型,在小过冷度条件下光滑界面按照小平面方式生长,但是过冷度增大到一定程度时熔体界面发生动力学粗化,使光滑界面转变为粗糙界面,于是晶体按照非小平面方式生长。可根据公式[15]

确定。其中Sl和Ss分别为液相和固相在温度T时的熵值。对于Al-20%Si合金,液态Si的熵为SlSi=30.96lnT-138.85(J/mol·K),固态Si的熵为SsSi=23.85lnT+4.27×10-3T+2.22×105T-2-120.89(J/mol·K),液态Al的熵值为SlAl=29.32lnT-129.09(J/mol·K)[16]。

将参数代入式(3)~(5),计算得出△T1=74 K。而前文实验结果给出Al-20%Si合金中初生Si生长方式转变的临界过冷度为△T=70 K,两者基本上一致。

2.4 Al-20%Si合金的力学性能和断口形貌

2.4.1 力学性能

图8给出了在钢模和铜模中冷却的Al-20%Si合金试件抗拉强度和延伸率与厚度的关系。由图8可知,随着试件厚度的减小冷却速率增大,力学性能显著提高。钢模冷却厚度为20 mm的试件其抗拉强度和延伸率分别为167 MPa和2.14%,而铜模冷却厚度为5 mm的试件抗拉强度和延伸率分别为210 MPa和3.89%,提高了25.75%和81.78%。随着冷却速率的增大晶粒尺寸由33.5 μm细化至7.1 μm,根据Hall-Petch公式计算出细晶强化使抗拉强度增加约13.8 MPa。而实际抗拉强度却增加了43 MPa,表明细晶只有部分强化作用。在快冷过程中还产生了固溶强化,与细晶强化共同提高了Al-20%Si合金的力学性能。

图8

图8

在不同介质中冷却的Al-20%Si合金试件的抗拉强度和延伸率与厚度的关系

Fig.8

Relationship between tensile strength and elongation and the casting thickness of Al-20%Si alloy in different cooling medium

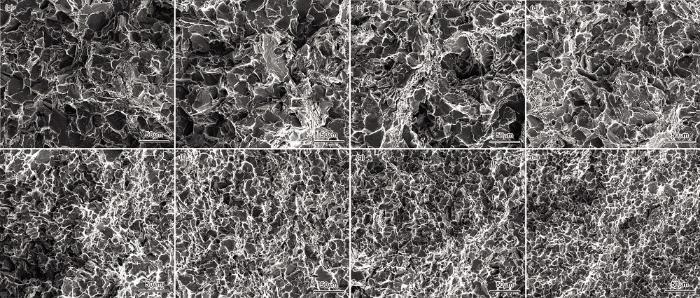

2.4.2 断口的形貌

图9给出了不同厚度的钢模及铜模试件的断口形貌,图9a~d给出了钢模冷却条件下合金的断口形貌,图9e~h给出了铜模冷却条件下合金的断口形貌。从图9a~d可见:在钢模冷却条件下试件基本是呈阶梯状的解理面断裂,断裂表面平整光滑,韧窝甚少,表明抗拉强度和延伸率均较低;随着试件厚度减小至5 mm断口上的小平面数量减少,出现了少许韧窝,材料的延伸率和抗拉强度提高。从图9e~h可见随着试件厚度的减小冷却速率提高,初生Si尺寸细化、棱角钝化,典型脆性断口特征的小平面数量减少,韧窝数量明显增多,试件逐渐由脆性断裂向韧性断裂发生转变;图9h给出了初生Si细化效果最佳的断口形貌,图中有密集的韧窝并伴有少量的小平面,其延伸率达3.89%,抗拉强度为210 MPa,表明其综合力学性能最好。

图9

图9

钢模冷却和铜模冷却Al-20%Si合金拉的伸断口形貌

Fig.9

Al-20%Si alloy tensile fracture morphology Fig. (a~d) cooling in the steel mold; Fig. (e~h) cooling in the copper mold (a, e) 20 mm-thick casting; (b, f) 15 mm-thick casting; (c, g) 10 mm-thick casting; (d, h) 5 mm-thick casting

3 结论

(1) Al-20%Si合金组织中初生Si的平均尺寸(D)与冷却速率(v)呈幂函数关系D=260.6v-3/4,与再辉温度(Tm)则呈线性关系D=0.25Tm-143.12。降低初生Si长大的再辉温度是控制晶粒生长的关键,铜模的高蓄热系数能持续降低初生Si的形核温度和再辉温度,使初生Si的尺寸减小。

(2) Al-20%Si合金中的初生Si由小平面生长转变为非小平面生长的临界过冷度为70 K,与理论计算结果(74 K)基本一致。过冷度小于70 K时初生Si为粗大的板条状和五角花瓣状,具有典型的小平面生长的特征;过冷度大于70 K时初生Si转变为细小的球状晶,晶核中心区域为典型的非小平面生长特征。

(3) 随着冷却速率的提高Al-20%Si合金中的初生Si细化显著,平均尺寸由33.5 μm减小到7.1 μm,共晶Si由长针状演变为蠕虫状、短杆状和点状并均匀分布在铝基体中;细晶强化和晶格畸变强化使试件的力学性能明显提高,抗拉强度由167 MPa提高到210 MPa,延伸率由2.14%提高到3.89%。