TB6合金的加热温度超过β相变点后合金元素和杂质元素在β相中的扩散系数大,β相有极大的的长大倾向,极易形成粗晶组织[6]。动态再结晶是材料热变形过程中的一种重要现象,因组织细化改善了合金塑性和可加工性[7,8]。根据传统的物理冶金学,钛合金具有较高的层错能(纯钛约为0.31 J/m2,Ti-3Al约为0.208 J/m2)[9],易发生位错的攀移和交滑移,在热加工过程中动态再结晶难以发生。近年来的研究表明,包括TB6在内的钛合金在某些合适的β热变形条件下能发生动态再结晶[10,11]。Bao等[12]根据加工图技术和组织观察认为,具有原始锻态组织的TB6钛合金在850~900℃、应变速率为0.001~1 s-1条件下可发生动态再结晶。程军等[13]认为,该合金在β区动态再结晶机制主要为晶界弓弯形核。Zhao等[14]计算出Ti40钛合金在变形温度为950~1000℃时的变形激活能为276.7 kJ/mol,并提出高温主要变形机制为动态再结晶。樊江昆等[15]发现Ti-7333钛合金在温度较高、应变速率较低的情况下变形时,表现出典型的动态再结晶行为。王国等[16]认为,Ti-3.0Al-3.7Cr-2.0Fe-0.1B钛合金在950℃、变形速率≥0.1 s-1条件下发生再结晶现象,且随着变形速率的提高再结晶现象越明显。Zhao等[17]应用EBSD方法研究了Ti-10V-2Fe-3Al钛合金在β相变点以上的变形机制,发现其变形机制包括动态回复和连续动态再结晶。上述研究结果表明,TB6钛合金在合适的热变形条件下能发生动态再结晶,但是关于该合金动态再结晶组织演变、动态再结晶动力学等动态再结晶行为方面的研究工作很少。鉴于此,本文在Thermecmaster-Z型热模拟试验机上对锻态TB6钛合金进行等温热压缩,研究其β相区压缩变形行为及动态再结晶。

1 实验方法

实验用锻态TB6(Ti-10V-3Al-2Fe)钛合金的压缩试样为圆柱形,直径为8 mm长度为12 mm。

在Thermecmaster-Z型热模拟试验机上进行等温恒应变速率热压缩实验。变形温度为β单相区温度825℃~1100℃,应变速率为0.001~1 s-1,最大应变量为1.61。对试样进行真空感应加热以使变形前组织全部由β晶粒组成,升温速率为10℃/s,保温时间为150 s。变形后立即用氦气冷却以“冻结”高温组织。将变形后的试样沿压缩轴方向中心剖开,机械抛光后侵蚀制备出金相试样。金相组织观察和分析在TG3000型金相显微分析系统上进行。

2 结果和分析

2.1 流变行为

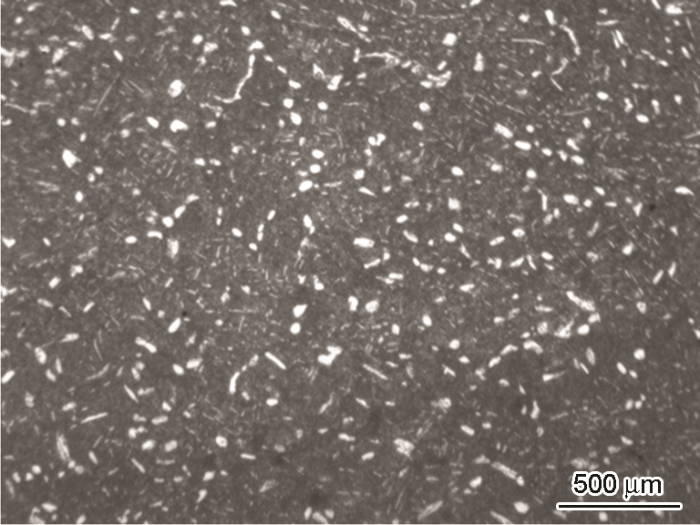

合金的原始组织是经(α+β)两相区改锻的锻造组织(图1),原始为β基体内分布着上分布着颗粒状初生α相和细条状次生α相。

图1

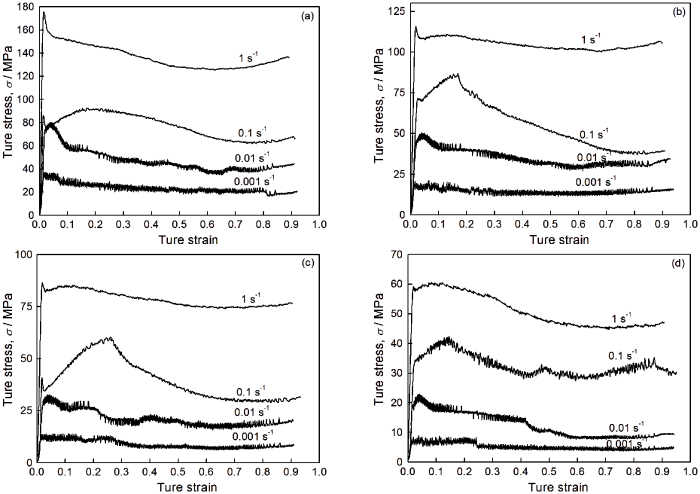

图2给出了锻态TB6钛合金在热压缩变形时的真应力-应变曲线。可以看出,在变形的初期随着应变的增加流动应力快速增大到峰值;随着变形的继续进行流动应力缓慢降低,直至稳态阶段。出现这种应力-应变曲线的流变软化行为,可归因于动态再结晶或温升效应。据此可以推断,在本实验条件下合金的动态流动软化可能是动态再结晶或温升效应引起的。热变形参数对合金流动应力具有较大影响。随着应变速率的提高流动应力明显增大,说明锻态TB6钛合金符合材料的应变速率对流动应力影响的一般规律。随着变形温度的提高,合金的流动应力逐渐降低。其原因是,随着温度的提高热激活的作用增强,动态回复和动态再结晶更容易进行,抵消了塑性变形造成的加工硬化[18]。

图2

图2

锻态TB6钛合金在不同热变形条件下的应力-应变曲线

Fig.2

Flow stress−strain curves of as-forged TB6 titanium alloy deformed at 800℃ (a), 900℃ (b), 1000℃ (c) and 1100℃ (d)

2.2 组织的演变

尽管锻态TB6钛合金的变形组织中出现的形变诱导马氏体[19]影响了合金金相组织观察,但是仍能较清楚地观察到锻态TB6钛合金出现了不同程度的动态再结晶。这对于该合金β晶粒细化的实际应用有重要的意义。

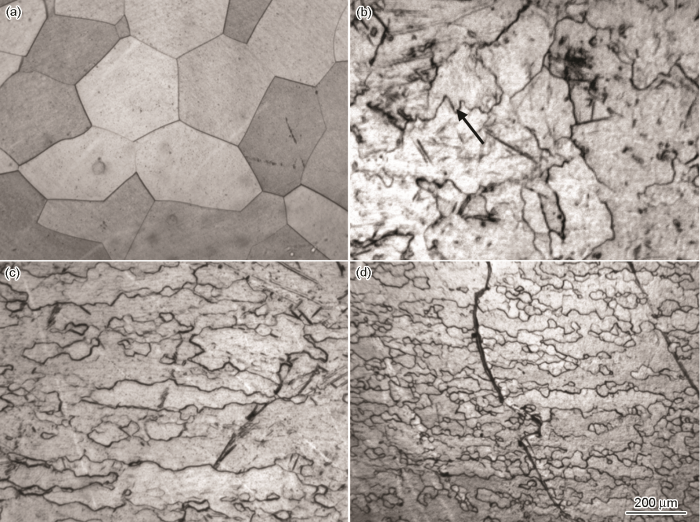

图3给出了锻态TB6钛合金在变形温度为825℃、应变速率为0.01 s-1时变形至不同应变下的金相组织,并与合金在825℃加热未变形组织相对比。由图3可以看出,合金未变形时的原始组织具有晶粒近似等轴且晶界平直的特征(图3a);当变形至变形为0.11时晶界发生明显弓弯(图3b的箭头处),在某些晶界或三叉界处已出现动态再结晶细晶;继续增大应变为0.51时(图3c)在晶界附近已出现一定数量的动态再结晶新晶粒,原始晶界则出现新的弓弯。这表明,动态再结晶新晶粒不断通过弓弯机制形成,并不断向原始晶粒中心推进;当应变达到1.61时(图3d)原始晶粒几乎被动态再结晶晶粒“吞并”,动态再结晶较充分发展,动态再结晶体积分数达约70%,与未变形组织相对比(图3a)此时的变形组织因动态再结晶而明显细化。因此,锻态TB6钛合金动态再结晶主要由弓弯机制形核,且在较大应变条件下动态再结晶较充分,使变形组织明显细化。

图3

图3

在变形温度为825℃、应变速率为0.01 s-1条件下不同应变的金相组织

Fig.3

Optical microstructures of specimens hot compressed at 825℃, strain rate of 0.01 s-1 and strain of ε=0 (a), ε=0.11 (b), ε=0.92 (c) and ε=1.61 (d)

图4给出了锻态TB6钛合金在β转变温度以上压缩变形后的组织变化。图4表明,合金在变形温度(825℃)和应变量(1.61)保持不变,而应变速率由0.001 s-1提高到1 s-1时(图4a)显微组织发生了明显的变化。应变速率为0.001 s-1时,尽管合金动态再结晶程度较高,但因应变速率低和变形时间长,动态再结晶晶粒已长大和相互“吞没”,变形组织并未明显细化;提高应变速率为0.01 s-1和0.1 s-1时(图4b和图4c),与应变速率为0.001 s-1时相比,因变形时间较短动态再结晶晶粒未发生明显长大,合金的变形组织因动态再结晶而明显细化;继续增大应变速率为1 s-1时(图4d),尽管动态再结晶晶粒细小但是动态再结晶的发展不充分,变形组织未能在该应变速率下细化,呈现出拉长原始β晶粒和其边界分布着细小动态再结晶晶粒的特征。一般认为动态再结晶体积分数<5%的变形组织是动态回复组织,故合金在变形温度为825℃、应变速率为1 s-1时发生动态回复。变形温度对合金变形组织也具有显著的影响。合金应变速率为0.01 s-1、变形温度为1100℃时(图4e),与变形温度为825℃时的变形组织相比(图4b),尽管动态再结晶发展程度显得充分但是动态再结晶晶粒在高温下极快长大,变形组织细化效果不明显,甚至出现晶粒粗化。

图4

图4

锻态TB6钛合金在不同热变形条件下的金相组织(ε=1.61)

Fig.4

Optical micrographs of specimens hot compressed with strain of 1.61 (a) 825℃, 0.001 s-1; (b) 825℃, 0.01 s-1; (c) 825℃, 0.1 s-1; (d) 825℃, 1 s-1; (e) 900℃, 0.01 s-1; (f) 1100℃, 0.01 s-1

2.3 变形激活能

式中A1、α为与温度无关的常数,Q为变形激活能(J/mol),n为应力指数,R=8.314 J/(mol·K)为气体常数。

当流动应力较低时(ασp<0.8),式(1)可简化为

而当流动应力较高时(ασp>1.2),式(1)则可简化为

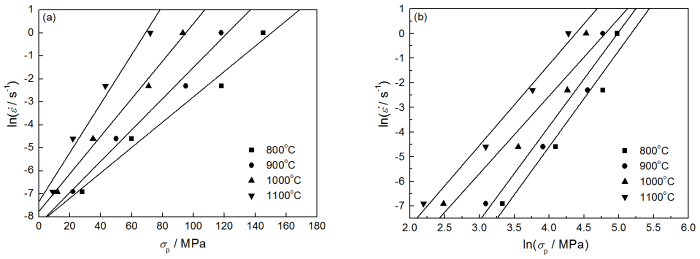

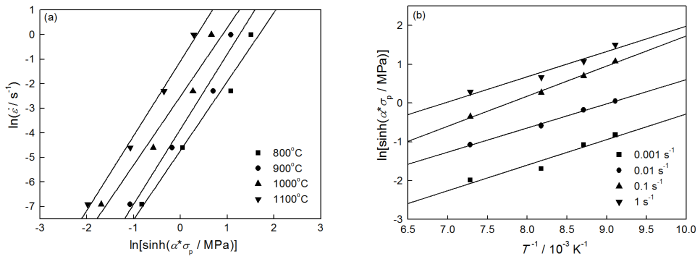

图5

图5

锻态TB6钛合金在不同变形温度条件下的

Fig.5

Relationship between

图6

图6

锻态TB6钛合金的(a)

Fig. 6

Relationship between

2.4 动态再结晶的晶粒尺寸

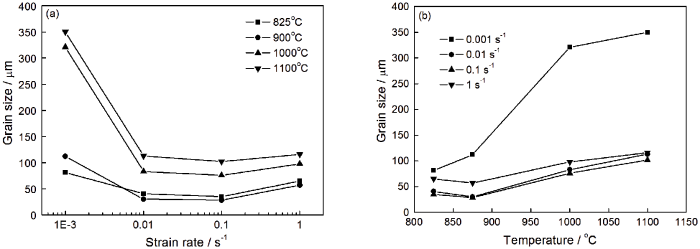

在材料发生动态再结晶过程中,其晶粒尺寸随着变形时的热变形参数(应变速率和变形温度)的变化而变化。实测锻态TB6钛合金各不同热变形参数下的动态再结晶晶粒尺寸,并绘制动态再结晶晶粒尺寸与变形温度和应变速率的关系曲线图,如图7所示。由图7可见,提高应变速率缩短了变形时间和动态再结晶晶粒生长时间,使动态再结晶的晶粒尺寸减小(图7a)。由于合金在较高应变速率下难于达到稳态阶段,即使在大应变下其动态再结晶体积分数仍然较小(图4)。因此,合金在较高应变速率(>1 s-1)下的变形组织并不能明显细化,而在过低应变速率(<0.001 s-1)下变形时间长动态再结晶的晶粒长大甚至粗化,故变形组织的细化效果也不明显。这表明,过高和过低的应变速率都不利于合金变形组织的β晶粒细化。随着变形温度的提高动态再结晶的晶粒尺寸呈增大趋势(图7b),尤其在低应变速率(0.001 s-1)和高变形温度(1000℃和1100℃)下,动态再结晶晶粒已明显粗化。由此可见,高变形温度不利于合金变形组织的β晶粒细化。

图7

图7

动态再结晶的晶粒尺寸与应变速率和变形温度的关系

Fig.7

Relationship between dynamically recrystallized grain size and strain rate (a) and deformation temperature (b)

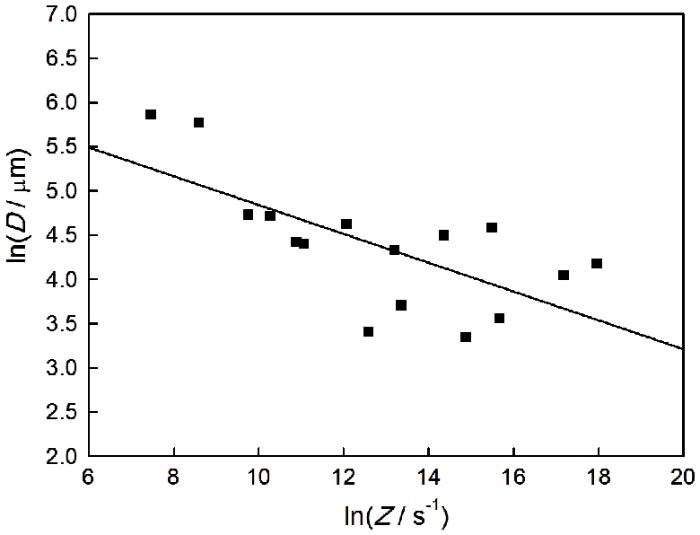

图8

图8

动态再结晶的晶粒尺寸D与Z的关系

Fig.8

Relationship between dynamically recrystallized grain size and Z-parameter

3 结 论

(1) 锻态TB6钛合金的流动应力随着变形温度的提高而降低,随着应变速率的提高而增大,在β相区变形时变形激活能为164 kJ/mol,远比纯钛β相自扩散的激活能高。

(2) 合金在β相区变形时的变形机制存在动态回复和动态再结晶,动态再结晶形核机制为晶界弓弯形核;

(3) 合金热变形的应变速率为0.01~0.1 s-1、变形温度低于1000℃时动态再结晶较充分且变形组织明显细化,变形温度高于1000℃、应变速率低于0.001 s-1时动态再结晶的晶粒明显粗化。

(4) 动态再结晶的晶粒尺寸D随着Z参数的增大而减小,其函数关系为D=6.44×102·Z-0.1628。