铝合金具有低密度、中高强度、成形性和耐腐蚀性能良好等特点,得到了广泛的应用[1,2]。制造汽车的保险杠和吸能盒等安全件以及装甲车辆的轮毂和隔框等零部件,都使用铝合金代替钢材以实现轻量化[3]。为了提高和改善铝合金部件的力学性能,通常采用挤压、轧制和冲压等塑性变形加工和成形 [4,5,6]。塑性变形后材料的微观组织发生强烈的变化,如析出相的析出和回溶、有规律的晶粒取向以及动态回复和再结晶等[7,8,9]。这些变化,显著影响材料的强度和塑性等机械性能。而材料的宏观性能,在很大程度上受显微组织的影响。在设计和制造铝合金零件时需要考虑材料的微观组织演变,通过改善组织特征提高合金的力学性能一直都受到极大的关注。

1 实验方法

实验所用材料为挤压态6013-T4铝合金棒材,其化学成分为0.9-Cu,0.95-Mg,0.75-Si,0.35-Mn和0.2-Fe(质量分数,%),其余为Al。将直径为85 mm的圆柱形铝铸锭放入加热炉中,升温至560℃后均匀化处理16 h。使用8MN卧式挤压机将铝锭热挤压成直径为25 mm的圆棒,挤压筒的直径为90 mm,挤压比为13,挤压速率为4 m/min,通过水雾将挤压圆棒淬火至室温后停放1个月。

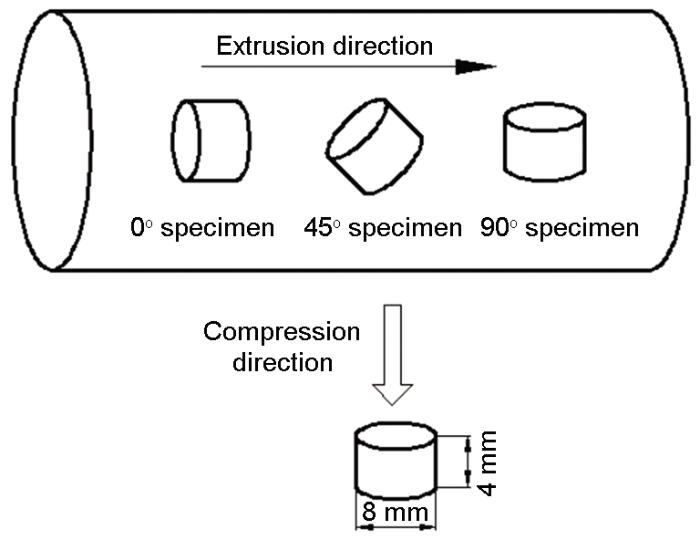

用线切割机对6013-T4铝合金在与挤压方向成0°、45°、90°方向进行下料,动态压缩试样的直径为8 mm厚度为4 mm(图1)。所有力学性能测试在同一时间段内完成,使用应变环得到在不同应变速率下应变量相同的压缩试样,以便对比分析其微观组织。

图1

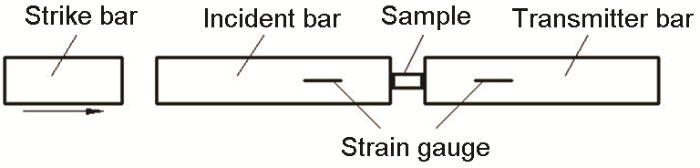

使用分离式霍普金森压杆(SHPB:split Hopkinson pressure bar)系统(图2)完成动态压缩实验。在实验过程中,试样放在入射杆与透射杆之间。使用该设备的数据采集系统记录入射、反射和透射的应变-时间曲线。在均匀性假设的基础上,根据一维应力波理论和式(1)-(3)计算每次冲击的应力、应变量和应变速率。

式中,

图2

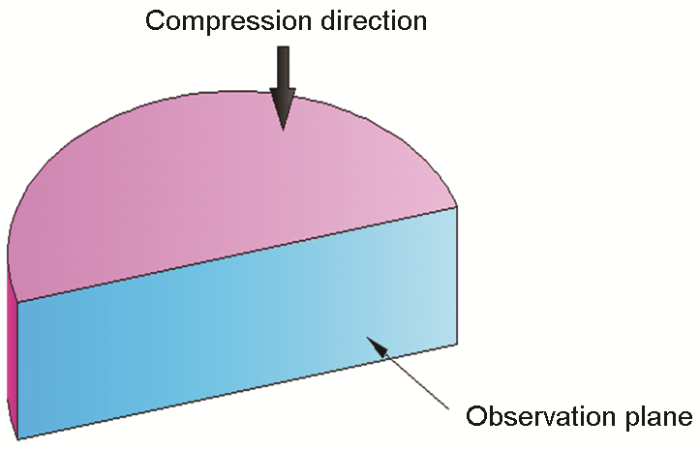

使用5%HBF4水溶液腐蚀试样,时间1~3 min,电压20 V,用光学显微镜观察其微观组织。使用XRD衍射仪进行织构测试,衍射仪的管电流为40 mA,管电压为40 kV。采用背反射法测试织构,根据Bunge球谐函数分析和级数展开法计算相应的取向分布函数ODF(orientation distribution function)图。对4个面(111),(200),(220)和(311)进行测量。用于透射电镜观察的样品其取样部位为与压缩轴垂直的纵截面中间位置,织构和微观组织的观测部位如图3所示。先将样品机械减薄,然后进行电解双喷制成观察样品。电解双喷仪的型号为MTP-1A,温度为-25℃,电解液为30%硝酸和70%甲醇溶液(体积比)。用Tecnai G2 20进行观察,加速电压为200 kV。

图3

2 结果和讨论

2.1 动态冲击载荷下的应力-应变曲线

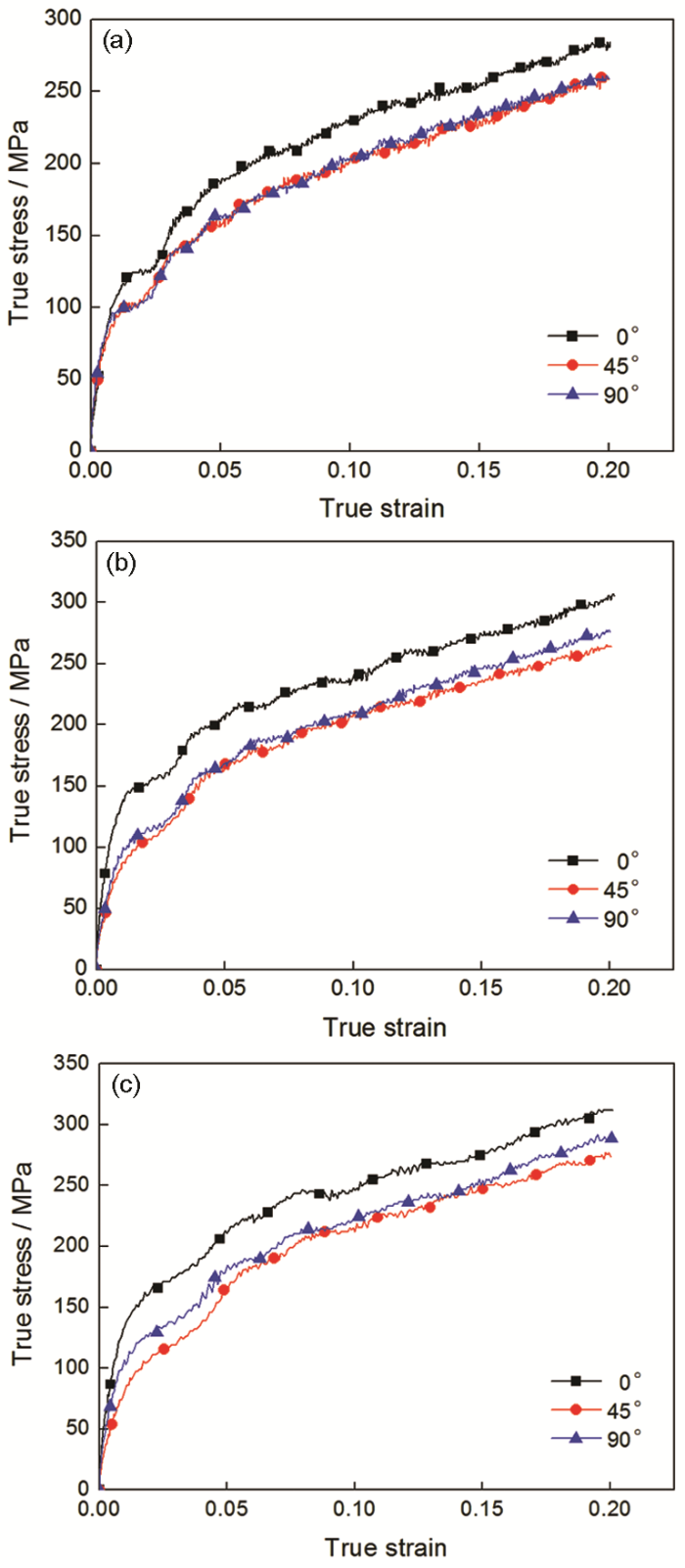

图4表明,高应变速率下的应力-应变曲线呈波浪状,在应变硬化之后有一个明显的屈服,之后随着应变量的增加应力不断增加但是硬化效果减弱。在铝合金材料的变形过程中,加工硬化和动态软化这两个对立过程同时存在。在塑性变形中大量的滑移系被激发,位错增殖和位错间的相互作用使材料产生应变硬化。在热激活和外加应力的作用下位错通过攀移或交滑移发生合并和重组,使材料发生动态回复。高速冲击是一个绝热过程,随着应变速率的提高绝热温升增大,材料热激活作用增强,晶格的热振动能变大,原子平均动能和扩散速率增加。这些因素,增强了动态回复引起的软化。同时,材料还表现出明显的正应变速率敏感性和力学性能各向异性。

图4

图4

6013-T4铝合金的动态压缩真应力-真应变曲线

Fig.4

True stress-true strain curves of 6013-T4 alloy under dynamic compression (a) 1000 s-1, (b) 2000 s-1, (c) 3000 s-1

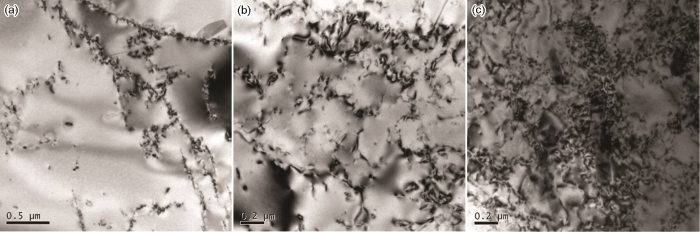

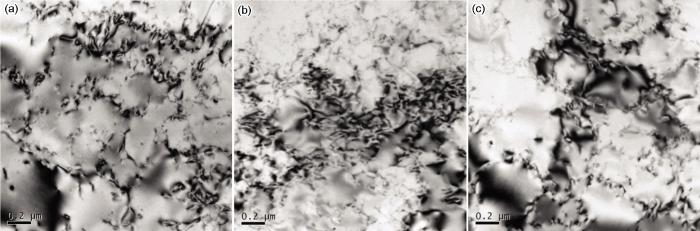

图5给出了6013-T4铝合金0°方向试样在应变速率2000 s-1时不同应变量条件下的位错组织。当应变量为0.25时合金基体内部的位错密度较低,以少量的位错线或者位错墙形式分布。当应变量为0.5时位错密度显著提高,大量的位错相互缠结。当应变量为0.75时位错密集,出现明显的位错塞积现象。在铝合金的动态变形过程中,随着应变量的增大位错滑移和位错之间的交互作用使位错密度不断提高。同时,位错组织由相互缠结的形式向位错胞发生转变,甚至形成细小的亚晶结构。

图5

图5

6013-T4铝合金0°方向试样在不同应变量下的透射图

Fig.5

TEM images of 6013-T4 alloy 0° specimens under dynamic compression with different strains (a) 0.25, (b) 0.5, (c) 0.75

2.2 应变速率敏感性

图6

图6

6013-T4铝合金的应变速率敏感性

Fig.6

Strain rate sensitivity of 6013-T4 alloy under dynamic compression with different strains (a) strain=0.05, (b) strain=0.1

图7

图7

6013-T4铝合金0°方向试样不同应变速率冲击后的透射电镜照片

Fig.7

TEM images of 6013-T4 alloy 0° specimen compressed with different strain rates (a) 1000 s-1, (b) 2000 s-1, (c) 3000 s-1

描述[19]。式中,b为柏氏矢量,ρ为位错密度,ν为位错平均速率。

由式4可以看出,应变速率和位错密度之间呈正相关的关系,即应变速率增加时位错密度也增加。材料的变形抗力增加引起材料的应力增加,因此6013-T4铝合金表现出正应变速率敏感性。

2.3 力学性能各向异性

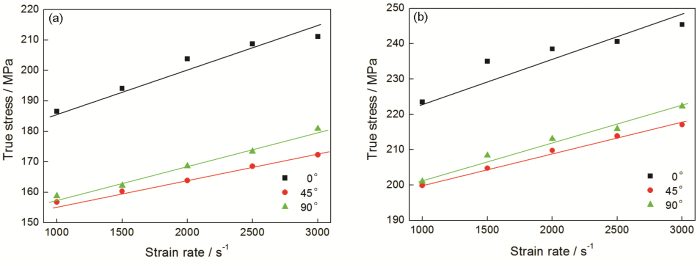

图8给出了6013-T4铝合金在不同应变速率特定应变条件下的真实应力。6013-T4铝合金不同方向试样在动态冲击条件下的应力各不相同,说明挤压态6013-T4铝合金具有力学性能各向异性,其中0°方向试样的应力水平最高,45°最低。

图8

图8

6013-T4铝合金的力学性能各向异性

Fig.8

Anisotropic mechanical properties of 6013-T4 aluminum alloy (a) strain=0.05; (b) strain=0.1

图9

图9

6013-T4铝合金的初始显微组织

Fig.9

Optical microstructure of extruded 6013-T4 aluminum alloy

图10

式中,A为加载力作用平面;P为加载力;

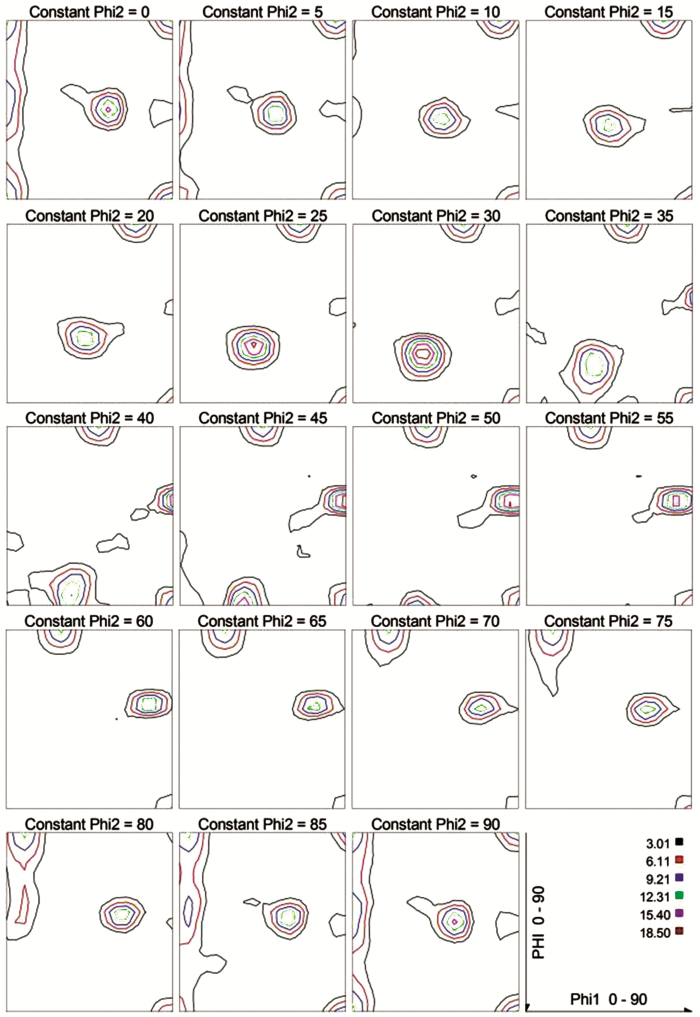

根据对不同方向试样的计算,{112}<111>织构在0°、45°和90°方向的最大施密特因子分别为0.27,0.49和0.41。{110}<111>织构在0°,45°和90°方向的最大施密特因子分别为0.27,0.43和0.41。施密特因子表征晶体滑移系开动的难易程度。0°方向试样的施密特因子总是最低,在该方向的硬取向最多,45°方向试样的施密特因子总是最高,在该方向的软取向较多。因此,0°方向试样的强度最高,45°方向试样的强度最低。

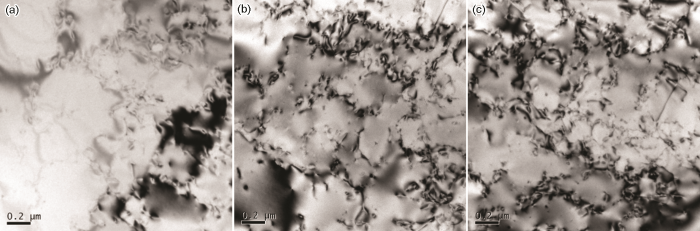

图11给出了当应变速率2000 s-1时不同方向的挤压态6013-T4铝合金试样在相同应变量条件下的透射组织形貌。0°、45°和90°试样基体内部的位错密度较高,出现了位错塞积,并形成了大量的位错墙。0°方向的位错密度更高,位错塞积的现象更明显,位错相互缠结形成的位错墙也相对较多,应变硬化效果更明显,抵抗塑性变形的能力更强。45°和90°方向试样基体内部的位错密度比0°方向低,在宏观性能上45°和90°方向试样的力学性能较低。

图11

图11

挤压态6013-T4铝合金不同方向试样高速冲击后的透射电镜照片

Fig.11

TEM images of 6013-T4 alloy samples under dynamic impact with different directions (a) 0°; (b) 45°; (c) 90°

3 结论

(1) 挤压态6013-T4铝合金在高速冲击变形过程中表现出显著的应变硬化行为和正应变速率敏感性,真实应力随着应变和应变速率的提高而增大。应变量和应变速率对位错组织有显著的影响,位错密度随着应变和应变速率的增大而提高,高应变速率和大应变量变形后试样的位错塞积显著。

(2) 挤压态6013-T4铝合金在动态载荷下的力学性能具有明显的各向异性,0°方向试样的应力最高,90°方向试样的应力略高于45°方向试样。合金的主要织构类型为{112}<111>和{110}<111>,两种织构在0°,45°和90°方向试样对应的最大施密特因子分别为0.27,0.49,0.47和0.27,0.43,0.41。挤压态6013-T4铝合金在0°方向的施密特因子最小,在该方向硬取向较多,应力较高。在相同应变速率和应变量条件下压缩变形时0°方向的位错密度更高,位错缠结显著。