1 实验方法

1.1 实验用材料的制备

实验用碳纤维为聚丙烯腈(PAN)基碳纤维。预制体为2D针刺结构,0°/90°铺层连续针刺而成,纤维体积分数29.1%。基体炭的气相和液相前驱体分别为丙烷和糠酮树脂。

采用化学气相渗(CVI)结合树脂前驱体浸渍裂解(PIC)复合工艺制备C/C复合材料。在CVI工艺过程中,以丙烷为前驱体,在950~1050℃制备具有不同热解炭含量的C/C复合材料基体。在PIC工艺过程中,以糠酮树脂为前驱体,通过高压浸渍、固化,并在1000℃氩气保护下进行碳化,最终制备出具有不同密度的C/C复合材料。

对所制备的C/C复合材料分别在1800℃、2100℃、2300℃、2500℃进行热处理,保温时间均为1 h。

1.2 性能表征

(1) 密度和孔隙率

分别测量试样的质量和体积,将质量除以体积得到体积密度。材料的总孔隙率为

对于材料开口孔隙率,按GB/T 24529-2009标准执行。

(2) 微观结构

用LEO-1450型扫描电子显微镜观测微观结构。使采用Jobin Yvon-Labram-HR800型激光拉曼光谱微区分析仪表征C/C复合材料经过不同温度热处理后的石墨化程度。

(3) 电阻率

使用JS2511B型直流低电阻测试仪测试试样(尺寸为70 mm×7 mm×7 mm)的电阻,电阻率为

其中ρ、R、S、L分别为电阻率、电阻、横截面积、长度。

2 结果和讨论

2.1 基体的组成对C/C复合材料电阻率的影响

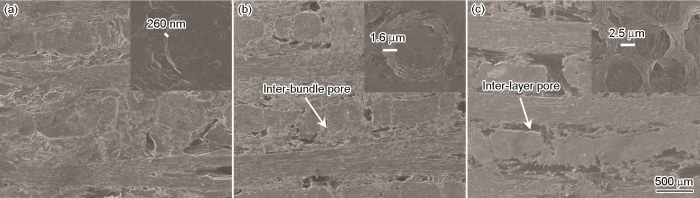

图1

图1

不同PyC:ReC比低密度C/C复合材料的微观结构

Fig.1

Microstructure of low density C/C composites (a) PyC:ReC=0.08; (b) PyC:ReC=0.32; (c) PyC:ReC=0.77

表1 不同PyC/ReC比值的C/C复合材料孔隙率和电阻率

Table 1

| Serial number | PyC /ReC Volume ratio | Density /g·cm-3 | HTT /℃ | Porosity /% | Electrical resistivity /×10-6 Ω·m |

|---|---|---|---|---|---|

| 1 | 0.08 | 1.46 | 1000 | 14.6 | 28.0±0.3 |

| 2 | 0.32 | 1.48 | 1000 | 16.5 | 27.3±0.3 |

| 3 | 0.77 | 1.48 | 1000 | 19.5 | 27.5±0.3 |

| 4 | 0.09 | 1.70 | 1000 | 1.0 | 24.9±0.3 |

| 5 | 0.24 | 1.70 | 1000 | 3.1 | 22.9±0.3 |

| 6 | 0.50 | 1.73 | 1000 | 4.3 | 20.5±0.3 |

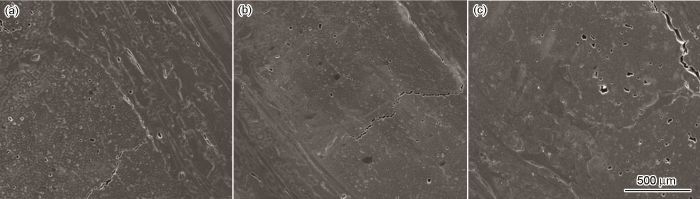

图2

图2

高密度C/C复合材料的微观结构

Fig.2

Microstructure of high density C/C composites (a) PyC:ReC=0.09; (b) PyC:ReC=0.24; (c) PyC:ReC=0.50

对于C/C复合材料的增强体,2D针刺结构预制体由0°无纬布、网胎、90°无纬布、网胎结构单元连续堆垛并在Z方向针刺而成。其内部有不同尺度的孔隙,例如在无纬布丝束内有较小的孔隙,尺寸为数微米到几十微米;而在纤维层之间和针刺纤维束周围则容易形成几百微米甚至更大的大孔[17]。预制体的孔结构特征不同程度地遗传给部分致密化后的C/C复合材料,其孔隙结构包括纤维间孔、束间孔和层间孔三种类型。在CVI过程中,PyC在碳纤维表面形核长大且围绕碳纤维生长,优先填充纤维间孔并随着PyC基体的进一步生长逐步填充束间孔和层间孔。当束间孔和层间孔过大时,由于没有足够的形核位点,PyC基体则难以填满整个孔隙,因此在CVI过程后仍有大量束间孔和层间孔的残留。在PIC过程中树脂则更易于填充残留的束间和层间的大孔,在炭化过程中树脂收缩并生成ReC,并伴生成大量的裂纹[18]。为了得到高密度C/C复合材料,需要进行多次浸渍炭化以填充残留的孔隙和裂纹。PyC基体与碳纤维之间的界面结合较强,可保护碳纤维使其在随后的PIC浸渍过程中免受损伤,从而提高其性能。另外,PyC属于高密度炭基体,密度为2.20 g/cm3,其结构致密且结晶性较好;而ReC属于低密度炭基体,密度为1.65 g/cm3,其结构疏松密且结晶性较差[10,11]。PyC、ReC密度的差异使相同密度的C/C复合材料其孔隙率有较大的差异,从而对材料性能产生重要影响。

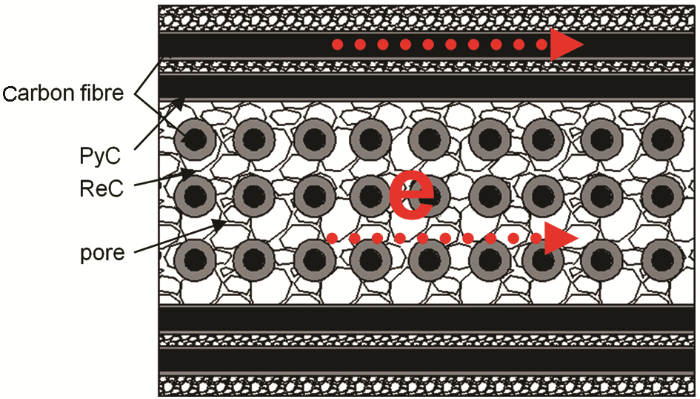

在外加电场作用下C/C复合材料中的电子沿着连续长纤维方向定向运动,也在纤维、界面、基体之间的复杂网络中定向运动,如图3所示。C/C复合材料的电阻率与碳纤维预制体的电阻率、炭基体的电阻率以及界面、孔隙等微观结构有密切的关系。预制体结构参数一致的C/C复合材料,其电阻率主要取决于炭基体电阻率以及界面、孔隙等微观结构等[15]。C/C复合材料的炭基体是由无数微小石墨晶体构成的多晶石墨到无定形碳组成。石墨微晶的层面方向是由碳原子组成的六角网格层状结构,碳原子之间的结合键是共价键叠加金属键。通过自身的π电子在该结构体系中的迁移形成电流,从而在层面方向表现出良好的导电性。但是石墨微晶的层与层之间的结合主要依靠范德华力,导带上的电子难以跃迁,其导电能力较差。根据能带模型[8,9],在室温下影响致密炭材料电阻率的主要因素是晶界散射、载流子浓度和载流子迁移率。PyC的石墨微晶的尺寸和取向度明显大于无定形的ReC,且晶格内缺陷较少,其晶界散射小于ReC,其载流子浓度高于ReC基体,因此PyC基体的电阻率明显小于ReC[19,20]。此外,材料内部的孔隙阻碍电子的迁移,使载流子的迁移率降低。对于低密度C/C,当PyC/ReC比由0.08提高到0.77时,基体的电阻率基本上没有明显的变化。其原因,一方面随着PyC/ReC的提高石墨微晶尺寸和结构完整性的提高使晶界散射降低和载流子的增加,导致电阻率降低;另一方面,材料孔隙率的提高(由14.6%提高到19.5%)进一步阻碍载流子在导电网络中的传递,使电阻率提高。因此,尽管PyC/ReC提高,石墨微晶尺寸和结构完整性以及材料孔隙率的相反作用使材料仍表现出基本一致的电阻率。对于高密度C/C,当PyC/ReC比值由0.09提高到0.50时,基体的电阻率呈现出下降的趋势。其主要原因是,材料内部的孔隙较少,孔隙率的提高(由1.0%提高到4.3%)对降低载流子的迁移率的贡献较小,难以抵消石墨微晶尺寸和结构完整性的增加所导致的晶界散射降低和载流子增加的贡献,从而使电阻表现出下降的趋势。

图3

图3

电子在复合材料中运动轨迹的示意图

Fig.3

Diagram of trajectory of electron motion in material

2. 2 热处理工艺对C/C复合材料电阻率的的影响

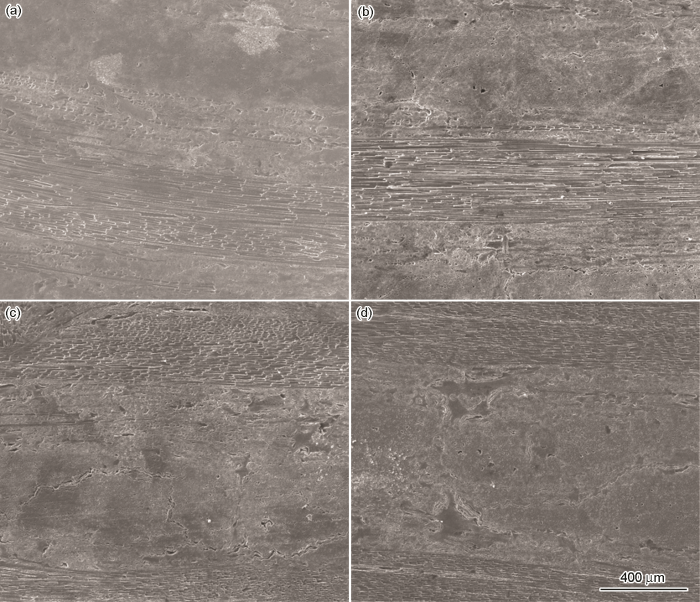

图4

图4

热处理后C/C复合材料的微观照片

Fig.4

Microstructure of C/C composites after heat treatment (a) 1800℃; (b) 2100℃; (c)2300℃; (d) 2500℃

表2 热处理工艺不同的材料其开口孔隙率的变化

Table 2

| Material system | HTT/℃ | 1800 | 2100 | 2300 | 2500 |

|---|---|---|---|---|---|

| PyC/ReC=0.48 | Open porosity/% | 1.79 | 4.31 | 4.76 | 5.04 |

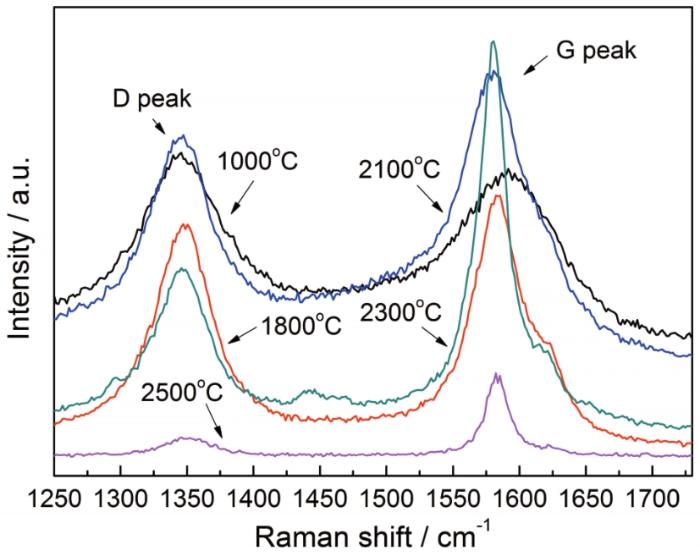

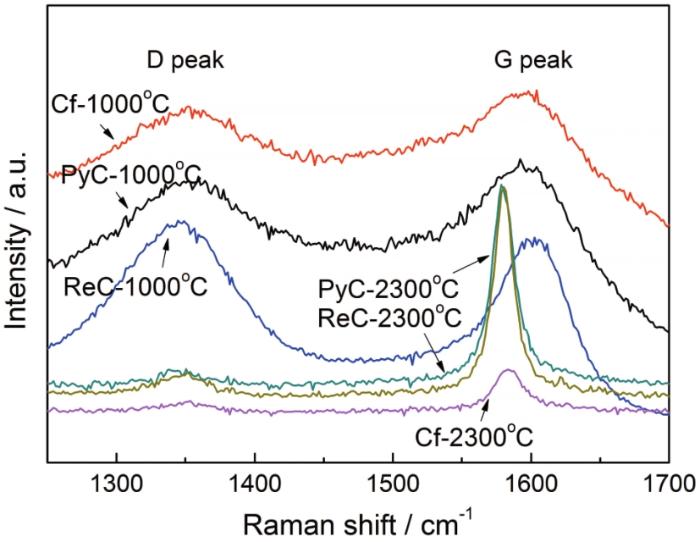

图5给出了C/C复合材料经过原始态以及1800、2100、2300和2500℃热处理后的拉曼光图谱。在C/C复合材料的光谱-强度图谱上有两个典型峰:一个是G峰,对应石墨结构的峰,峰值约在1580 cm-1;另一个是D峰,对应缺陷的峰,峰值约在1360 cm-1;两峰的强度比ID/IG与炭材料网平面上微晶的平均尺寸或无缺陷区域成反比(ID/IG与层间距d002成正比),该比值是评价石墨化度的较好参数[21]。从表3可见,ID/IG比值逐渐降低表明,随着热处理温度的提高C/C复合材料的层间距逐渐降低,石墨晶格越来越完善、缺陷结构逐渐减少,无序结构向理想石墨晶体结构转变,石墨化度逐渐提高。C/C复合材料由Cf、PyC、ReC三种不同结构的炭组元组成,其石墨化度与三种组元的结晶度有关。表3和图6给出了上述三种不同结构的炭组元在原始态(经1000℃炭化)以及在2300℃热处理后ID/IG值的变化。从表3可见,在2300℃热处理后三种组元的ID/IG均显著变小,Cf、PyC、ReC分别为0.42、0.25、0.30,其石墨化度的变化与其本征结构密切相关[14,18,22]。使用公式[23]

对各组元在C/C复合材料中所占的体积比及各组元2300℃石墨化度等相关数据进行拟合计算,其中RT为某组元在某温度下ID/IG值,V为各组元在复合材料中体积百分含量。计算结果表明,C/C复合材料在原始状态下ID/IG为1.15、在2300℃热处理后为0.32。计算结果与测试结果基本一致,说明C/C复合材料的石墨化度大小受到三种组元石墨化度的协同影响,材料导电性随着材料石墨化度的提高而提高,电阻率相应逐渐降低。

图5

图5

在不同温度热处理后C/C复合材料的拉曼光谱

Fig.5

Raman spectra of C/C composites at different heat treatment temperatures

表3 C/C复合材料(PyC/ReC=0.48)及不同类型炭单质在不同热处理温度下ID/IG值

Table 3

| Material system | ID/IG | ||||

|---|---|---|---|---|---|

| Original | 1800℃ | 2100℃ | 2300℃ | 2500℃ | |

| C/C composites | 1.07 | 1.00 | 0.76 | 0.30 | 0.27 |

| PAN-Cf | 0.97 | - | - | 0.42 | - |

| PyC | 0.95 | - | - | 0.25 | - |

| ReC | 1.36 | - | - | 0.30 | - |

图6

图6

不同类型炭单质的原始态和在2300℃热处理后的拉曼光谱图

Fig.6

Raman spectra of different carbon elements in raw state and heat treatment at 2300℃

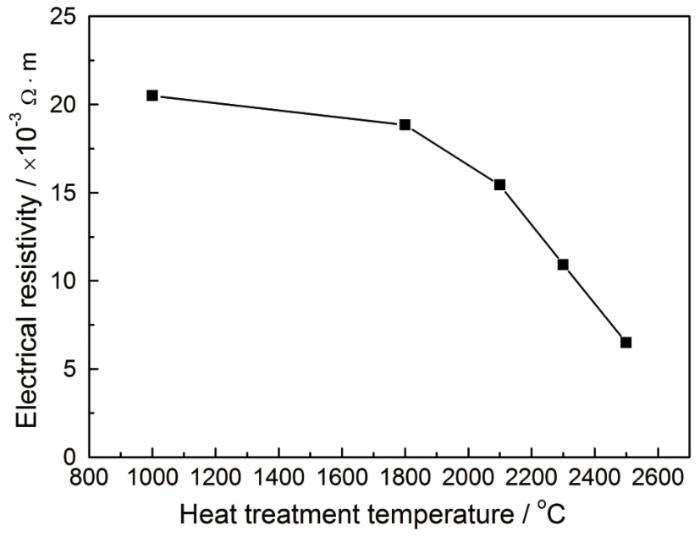

图7给出了不同热处理温度对C/C复合材料电阻率的影响。图7表明,当PyC/ReC为0.48时,随着热处理温度的提高,材料的电阻值表现出下降的趋势。进一步分析发现,当热处理温度从1000℃提高到1800℃,其电阻率基本不变;当热处理温度由1800℃提高到2500℃,其电阻值明显降低。在一定温度下时,与电阻率相关的载流子浓度与禁带宽度成反比[8]。禁带宽度与层间距相关,随d002的减小而减小。在从无定形炭向石墨晶体结构转变的石墨化过程中,随着d002的变小禁带宽度变小,载流子浓度提高,电导率随之提高[8]。随着热处理温度的提高ID/IG逐渐降低,材料的石墨化度提高,d002逐渐变小,炭基体的取向性不断增强,从无序向有序转变,且石墨微晶逐渐变大,致使载流子浓度提高,晶界的散射减弱,材料的电阻率降低。尽管随着石墨化度的提高材料内的开口孔隙率略有提高,从而阻碍载流子的迁移,但仍难以抵消载流子浓度的提高和晶界散射减弱两者的共同作用。当热处理温度为1800℃时材料基本未发生石墨化,此时的ID/IG(1.07)与原始态时的ID/IG(1.00)基本相同,因此材料的电阻变化较小。但是,当热处理温度由1800℃提高到2100℃时其ID/IG由1.00明显降低到0.76,对应于石墨化度的明显提高,电阻明显降低;当热处理温度由2100℃提高到2300℃时石墨化度显著提高,其ID/IG由0.76下降到0.30,对应于电阻的显著降低;当热处理温度由2300℃提高到2500℃时ID/IG略有下降,对应于电阻的继续下降。

图7

图7

电阻率与热处理温度的关系

Fig.7

Relationship between heat treatment temperature and resistivity

3 结论

(1) 低密度C/C复合材料的PyC/ReC比提高但是其电阻率基本不变,因为石墨微晶尺寸和结构完整性的增加使电阻率的降低;另一方面,材料孔隙率的提高进一步阻碍载流子在导电网络中的传递使电阻率增大。

(2) 高密度C/C复合材料的电阻率随PyC/ReC比值的提高而降低,因为孔隙率的提高对降低载流子迁移率的贡献较小,不能抵消石墨微晶尺寸的增大和结构完整性的提高对晶界散射的降低和载流子增加的贡献。

(3) C/C复合材料的电阻率随着热处理温度的提高而降低,在2100℃热处理后石墨化度明显提高,电阻率明显降低,热处理温度为2300℃时石墨化度显著提高并伴随电阻率的显著下降。C/C复合材料的电阻率随着石墨化度的提高而下降,是载流子浓度的提高和晶界散射的减弱所致。