镁合金是汽车和航空航天工业中最理想的轻质结构材料。与铸造镁合金相比,变形镁合金具有更高的强度、更好的延展性和多样化的规格,使其已成为目前镁合金研究的热点[1,2,3]。Hall-Petch公式中ky是与材料种类性质有关的常数,而镁合金中ky值是铝合金的4.1倍,因此,通过增强DRX(Dynamic recrystallization)机制获得超细DRX晶粒是提高镁合金强度的有效途径[4]。不同合金元素的添加对挤压态镁合金晶粒尺寸,析出相形貌及织构取向有着不同程度的影响。而关于稀土元素对Mg-Zn系合金塑性变形过程中组织性能的影响已做了大量研究,如Y、Nd和Dy。Y和Mg均为hcp结构且晶格参数非常接近,由晶格的匹配理论可知,Y可以作为α-Mg基体的异质形核基底,提高形核率,从而细化铸态合金晶粒,提高铸态合金中晶界体积分数,进而增强塑性变形过程中的DRX机制,显著提高合金的力学性能[5]。Nd及Dy的添加导致挤压态Mg-Zn系合金的织构峰取向由[10

目前,等通道转角挤压(ECAP)是制备超细晶镁合金及改变织构取向的一种塑性变形工艺,通过改变通道相贯处外侧圆角大小及增加挤压道次,提供的剪切力会促进DRX行为,降低双峰微观结构的体积分数,获得超细等轴DRX晶粒,显著提高合金强度。同时,削弱基面纤维织构,降低合金力学性能的各向异性及利于塑性的提高[11,12]。而不同的挤压路径会影响到试样多道次ECAP成形性,沿着Bc路径可顺利实现较多道次的往复ECAP[13]。AZ61合金经过Bc路径时,塑性随着道次的增加而增加,但8道次挤压剪切后,合金的拉伸屈服强度大幅下降,这归因于{10

作者前期研究发现,挤压态Mg-6Zn-1Cu-0.6Zr合金拥有最优力学性能[17],但挤压剪切过程中Cu元素对ZK60合金组织形貌,析出相及织构演变的影响研究尚显不足。因此,本文以ZK60和ZK60+1.0Cu合金为研究对象,采用金属型铸造方法制备合金,并对两种合金进行均匀化热处理与两步复合挤压剪切成形,实现大塑性变形,研究Cu元素的添加、均匀化处理及挤压剪切对合金显微组织,相组成及力学性能的影响,并探讨合金的强韧化机理。

1 实验方法

ZK60和ZK60+1.0Cu合金采用99.95%纯镁、99.9%纯锌、99.9%纯Cu及Mg-30%Zr中间合金在坩埚电阻炉中熔炼。合金熔炼过程中采用99.5N2和0.5SF6(体积分数,%)的混合气体进行保护。待纯镁完全熔化后,加入锌、Cu及Mg-30%Zr中间合金,并将熔炼温度提高到720℃,保温30 min,以确保合金元素完全溶解。随后,将熔体冷却到700℃,并将其倒入预热温度为200℃的金属型模具中(ϕ75 mm×75 mm)。采用电感耦合等离子体发射光谱仪(ICP-AES)对合金成分进行测定,其样品的实际化学成分见表1。为了使溶质元素在基体中的分布更为均匀,消除原本铸锭中的溶质偏析,改善组织,利于塑性成形,将合金铸锭进行均匀化热处理。另外,基体中溶质元素浓度的提高,带来严重的晶格畸变,在合金后续塑性变形过程中,提高了基体中的畸变能,增强了DRX机制。采用自制的挤压剪切模具,在立式液压机上进行实验,首先铸锭经一次挤压剪切模具成形,截取挤压棒材成形区中的一段,并旋转180°,再经过二次挤压剪切模具成形,挤压比分别为11.56和6.25,总的挤压比可达到72.25,实现了合金的大塑性变形,其实验流程见图1。挤压剪切成形参数为:一次挤压剪切温度为400℃,二次挤压剪切温度为380℃,挤压速度均为40 mm/min。

表1 合金的化学成分

Table 1

| Alloy | Nominal composition | Actual composition |

|---|---|---|

| ZK60 | Mg-6Zn-0.6Zr | Mg-5.8Zn-0.61Zr |

| ZK60+1.0Cu | Mg-6Zn-1.0Cu-0.6Zr | Mg-5.9Zn-1.1Cu-0.58Zr |

图1

利用BX60型金相显微镜(OM)、S-3400N扫描电镜(SEM)、D/max Ⅲ A型X射线衍射仪(XRD)及JEM-2100透射电镜(TEM)进行二次挤压剪切成形试样显微组织演变观察及相分析。电子背散射衍射(EBSD)分析在装有HKL-EBSD 系统的Gemini SEM 300扫描电镜中进行,工作电压为15 kV,扫描步长为0.2 μm。通过电火花线切割机从挤压棒材成形区中截取标距长度为10 mm的拉伸和压缩试样。在WDW-100电子万能实验机进行了室温拉伸及压缩实验,加载载荷方向均平行于挤压方向(ED),应变速率为10-3 s-1。每组实验条件最少测试3次,取平均值作为最终结果。

2 实验结果与分析

2.1 显微组织

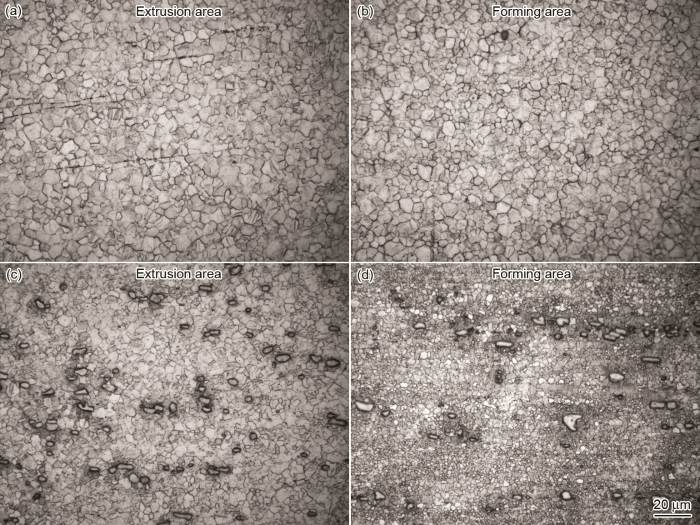

图2

图2

挤压剪切合金挤压区及成形区中显微组织的OM像

Fig.2

OM images of microstructure of extrusion-shearing alloys in extrusion and forming areas (a, b) ZK60 (c, d) ZK60+1.0Cu

图3为挤压剪切合金成形区的SEM像及EDS分析。在ZK60合金中,晶界处的圆球状颗粒中Mg和Zn的原子比为91.5:8.5,Mg元素能谱峰值高的原因和α-Mg基体有关,Mg原子与Zn原子间存在着较大的电负性。结合相关文献[19],其可确定为MgZn2相(图3a)。在ZK60+1.0Cu合金中,不规则块状金属间化合物含有Mg、Zn及Cu元素,对应的Mg、Zn和Cu原子比为38.4:45.8:15.7,可确定为MgZnCu相(图3b)。MgZnCu具有优异的热稳定性且和α-Mg基体存在着较高的界面能,在热挤压过程中,不易与α-Mg基体发生解离。此外,Cu元素只存在于MgZnCu相中,未能在基体中检测到,这和Cu元素在440℃纯镁中0.31~0.55(质量分数,%)极低的固溶度有关[20]。通过Image-Pro Plus6.0软件计算出ZK60+1.0Cu合金中MgZnCu相的体积分数可达到2.7%,部分MgZnCu相呈现偏聚分布现象。

图3

图3

挤压剪切合金成形区SEM像及EDS分析

Fig.3

SEM images of extrusion-shearing alloys in forming area (a) ZK60, (c) ZK60+1.0Cu, and EDS analyses of (b) MgZn2 and (d) MgZnCu

图4

图4

挤压剪切ZK60+1.0Cu合金成形区中SEM像及面扫描元素分布图

Fig.4

SEM image and distribution of elements of extrusion-shearing ZK60+1.0Cu alloy in the forming area

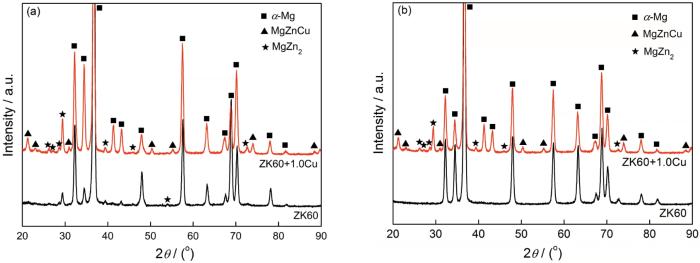

通过XRD分析进一步证实两种合金中的物相组成,如图5所示。Cu元素的添加,导致ZK60合金中的物相组成由α-Mg及MgZn2相转变为α-Mg、MgZn2及MgZnCu相。此外,合金成形区组织中的MgZn2相对应的衍射峰强度明显低于挤压区,表明成形区组织中MgZn2相含量降低,尤其在ZK60合金中,其MgZn2相一部分以动态析出方式出现,另一部分是残余在基体上的少量颗粒。MgZn2具有hp12晶体结构,是热力学不稳定相,在模具转角处等效应变带来的温升及摩擦热的共同作用下发生溶解,致使MgZn2含量降低。而ZK60+1.0Cu合金挤压区及成形区中对应的MgZnCu相衍射峰强度基本不变,表明MgZnCu相含量不变。

图5

图5

挤压剪切ZK60及ZK60+1.0Cu合金XRD图谱

Fig.5

XRD spectra of extrusion-shearing ZK60 and ZK60+1.0Cu alloys (a) extrusion area (b) forming area

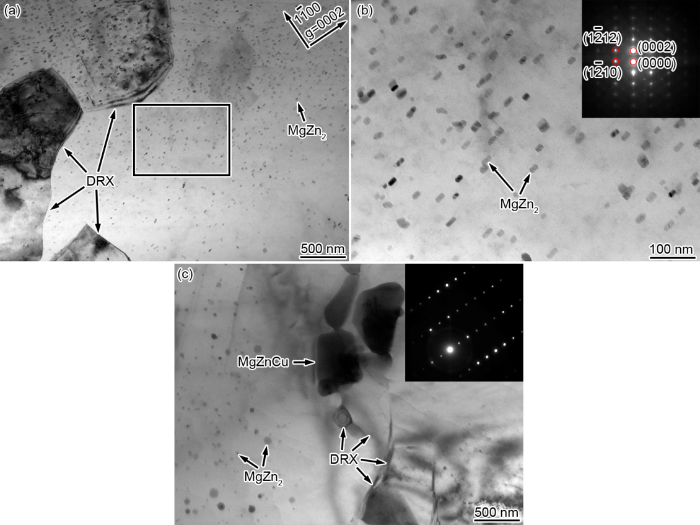

图6为挤压剪切ZK60+1.0Cu合金成形区显微组织的TEM像。可以观察到尺寸为500±84 nm的细小DRX晶粒,其相邻DRX晶粒明暗度的不同反映出取向的不同(图6a)。在粗大母晶粒中,大量动态析出物沿α-Mg基体c轴呈板条状分布,其对应的长度及宽度分别为25.6±10.0 nm、11.4±5.5 nm(图6b)。在选区电子衍射花样(SAED)中,除了α-Mg基体衍射斑点外,还存在着较为模糊的一套衍射斑点(图6b)。结合相关文献[21]可知,在Mg-Zn-Zr系合金中,Zn和Zr间存在着较大的负混合焓,导致Zn和Zr原子相互作用,会有一部分Mg(Zn, Zr)相的存在。但在热挤压过程中,Mg(Zn, Zr)相消失,则进一步证实了这些板条状析出相为MgZn2相。块状MgZnCu相附近存在着尺寸为300±45 nm的亚晶粒,其对应的MgZnCu衍射斑点嵌入在图的右上方(图6c)。

图6

图6

挤压剪切ZK60+1.0Cu合金成形区的TEM像

Fig.6

TEM images of extrusion-shearing ZK60+1.0Cu alloy in the forming area

2.2 EBSD分析结果

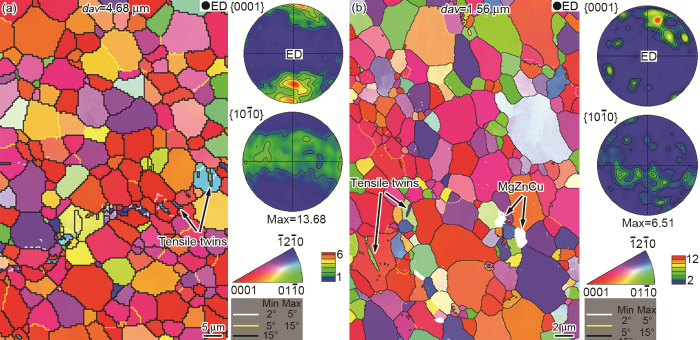

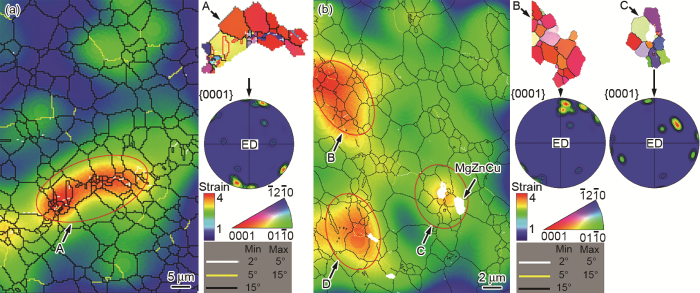

图7为挤压剪切合金成形区的晶粒取向图及{0001}基面和{10

图7

图7

挤压剪切合金EBSD取向图及微观极图

Fig.7

EBSD orientation and pole figures of extrusion-shearing alloys (a) ZK60, (b) ZK60+1.0Cu

图8为挤压剪切合金成形区应变分布图。在ZK60合金中,亚晶界主要分布在较大应变区域中,而小角度晶界主要分布在中等大小应变区域中(图8a)。但ZK60+1.0Cu合金中较大应变区域所占的体积分数明显提高,小角度晶界及亚晶界在中等及以上大小应变区域中均有分布(图8b)。在相同挤压比、挤压温度及挤压速度条件下,两种合金中应变分布的差异和添加不同的元素及基体上分布的第二相种类有关[23]。Zn和Cu在α-Mg基体中固溶度存在着显著差异,且Cu元素几乎全部以形成MgZnCu相的形式存在于合金中。由于Cu元素的添加,夺去了一部分基体中的溶质Zn元素,导致ZK60合金中溶质元素Zn的含量要远高于ZK60+1.0Cu合金。在热挤压剪切过程中,ZK60合金基体中存在着更多均匀分布的Zn元素势必带来强烈的晶格畸变,促进DRX行为,得到较为细小均匀的DRX晶粒[24]。另外,在ZK60+1.0Cu合金中,硬质MgZnCu相带了一部分中等及以上大小应变区域(图8b中C点和D点),且和基体间存在着较高界面能的MgZnCu相会增强PSN机制,促进DRX行为[25]。利用Channel 5软件将中等及以上大小应变区中的晶粒提取出来构建{0001}基面极图,结果表明,两种合金中较大应变区域处的晶粒c轴近似垂直于ED(图8中A点和B点),而在ZK60+1.0Cu合金中,存在着MgZnCu相的中等应变区域中的晶粒c轴和ED成~45º(图8中C点)。证实了基体上的MgZnCu相在热挤压剪切过程中,通过旋转粗大母晶粒的方式完成DRX行为,进而弱化了合金的基面织构。

图8

图8

挤压剪切合金应变分布及局部区域极图

Fig.8

Strain distribution and pole figures of local region of extrusion-shearing alloys (a) ZK60, (b) ZK60+1.0Cu

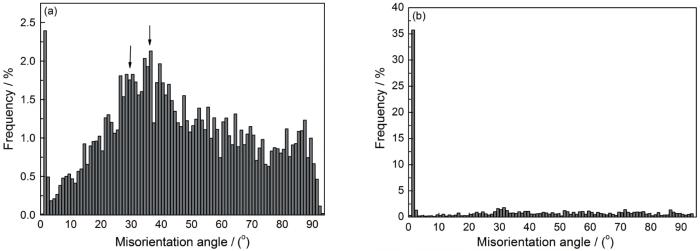

图9为挤压剪切合金成形区晶界取向差分布。在热挤压剪切过程中,形变组织中的位错回复导致位错胞逐渐演变成被大角度晶界分隔开的DRX晶粒,其中取向差30°的峰值高低表明DRX晶界体积分数大小[26,27]。在ZK60合金中,亚晶界的体积分数远低于ZK60+1.0Cu合金,但在取向差30°~40°位置存在着较强峰,归因于ZK60合金中存在着较高体积分数的DRX晶粒。ZK60合金中取向差~86º相对峰值强度高于ZK60+1.0Cu合金,表明ZK60合金中存在着较高体积分数的{10

图9

图9

挤压剪切合金成形区取向差分布图

Fig.9

Distribution of misorientation angle of extrusion-shearing alloys in forming area (a) ZK60, (b) ZK60+1.0Cu

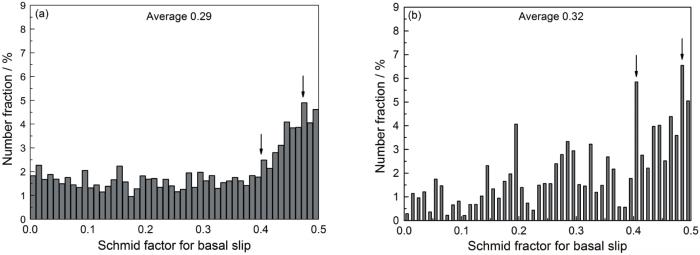

图10为挤压剪切合金成形区沿着ED施加应力载荷时{0001}<11

图10

图10

挤压剪切合金成形区基面滑移Schmid因子分布图

Fig.10

Schmid factor for basal slip of extrusion-shearing alloys in the forming area (a) ZK60, (b) ZK60+1.0Cu

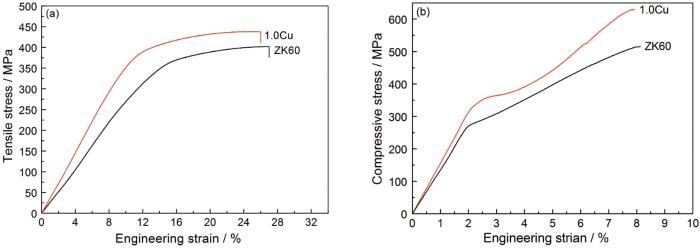

2.3 室温力学性能

图11为挤压剪切合金的成形区在室温下拉伸及压缩应力-应变曲线,其对应的数值包括抗拉强度(UTS),拉伸屈服强度(TYS),压缩屈服强度(CYS),断裂伸长率(δ)和CYS/TYS列于表2中。镁合金中的Hall-Petch系数约0.7 MPa·m-1/2,是铝合金的4.1倍,所以晶界强化能主导材料强度[4,29]。ZK60+1.0Cu合金的拉伸屈服强度高于ZK60合金(图11a),这主归因于其细小DRX晶粒(dav=1.56 μm)带来的显著晶界强化。另外,晶粒细化,会带来合金更好塑性,但ZK60+1.0Cu合金伸长率略低于ZK60合金(图11a)。同时,ZK60+1.0Cu合金双峰微观结构中粗大晶粒的{0001}基面平行于ED,带来了较强的织构硬化效应,但在拉伸实验时,ZK60+1.0Cu合金中较高的基面滑移Schmid因子及较弱的基面织构强度决定了其织构硬化效应大致等同于ZK60合金。文献[7]指出,在Mg-Zn-Sr合金中添加Mn元素,会促进热挤压过程中圆球状Mn颗粒的动态析出,但本实验中的Cu元素会和Mg及Zn形成MgZnCu相,基体中不会出现Cu颗粒,反而会降低动态析出MgZn2颗粒的数量,进而造成ZK60+1.0Cu合金中析出强化减弱。另外,ZK60+1.0Cu合金的压缩曲线呈凹型,表明合金在压缩实验过程中出现了大量的{10

图11

图11

挤压剪切合金成形区拉伸及压缩应力-应变曲线

Fig.11

(a) Tensile and (b) compressive stress-strain curves of extrusion-shearing alloys in the forming area

表2 挤压剪切合金成形区拉伸及压缩实验结果

Table 2

| Alloys | UTS /MPa | TYS /MPa | CYS /MPa | δ /% | CYS /TYS |

|---|---|---|---|---|---|

| ZK60 | 400±10 | 342±7 | 267±5 | 27±0.4 | 0.78±0.3 |

| ZK60+1.0Cu | 425±12 | 382±9 | 317±7 | 26±0.4 | 0.83±0.3 |

2.4 断口形貌

图12给出了挤压剪切ZK60和ZK60+1.0Cu合金拉伸实验后断口形貌及ZK60+1.0Cu合金断口附近纵切面SEM图。ZK60合金包含着大量细小等轴韧窝、撕裂棱及解理台阶(图12a)。而在ZK60+1.0Cu合金中,解理台阶消失,撕裂棱数量明显减少且韧窝直径及深度增加,同时,在韧窝中存在着断裂的MgZnCu相,并在较大体积断裂MgZnCu中发现裂纹源(图12b)。在ZK60+1.0Cu合金断口附近纵切面SEM中存在着大量的已断裂的MgZnCu相(图12c, d),靠近断口的区域中MgZnCu相破碎严重,微孔直径显著增加,且晶界处存在着个别MgZn2相(图12c, e)。在拉伸实验中,硬质MgZnCu相会引起严重的应力集中,导致MgZnCu相断裂及微孔形成,其和传统的沿晶及穿晶断裂不同,微孔的位置跟随着MgZnCu相变化,和晶界并无直接联系。由此推测,Cu元素的添加会改变ZK60+1.0Cu合金拉伸实验过程中的断裂方式,恶化其塑性。另外,在Mg-Al-Zn系合金中[30,31],沿着ED方向拉伸时,出现的{10

图12

图12

挤压剪切合金成形区断口形貌、纵切面SEM像及EDS分析

Fig.12

SEM images of tensile fracture surface and microstructure of extrusion-shearing alloys in the forming area (a) ZK60 and (b, c) ZK60+1.0Cu, and EDS analysis of (d) MgZnCu and (e) MgZn2

3 结论

(1) Cu元素添加后,ZK60合金的相组成由α-Mg及MgZn2相向α-Mg、MgZn2和MgZnCu相转变。

(2) Cu元素的添加能够进一步促进挤压剪切ZK60合金的晶粒细化,降低织构强度,改变织构基极与ED间夹角,导致其拥有更多易于基面滑移启动的DRX晶粒。另外,存在着硬质MgZnCu相的中等应变区域中的细小DRX晶粒c轴与ED成~45º。

(3) 挤压剪切ZK60+1.0Cu合金的抗拉强度为425±12 MPa、拉伸屈服强度为382±9 MPa和压缩屈服强度为317±7 MPa,且存在着较低的屈服不对称性,归因于较弱的织构硬化效应。尽管ZK60+1.0Cu合金拥有更多易于{0001}<11