富锌涂层因其优异的耐蚀性能而被广泛的应用于腐蚀性的环境中用来保护钢结构,如海上钻井平台、户外电力杆塔、跨海大桥以及船舶钢甲板等[1,2,3,4]。自19世纪30年代富锌涂层发明以来,多年的应用结果证明这是保护钢材的最有效的防护措施之一[5]。近年来,冷涂锌涂层因其具备优异的腐蚀防护性能与便捷的施工性能而受到广泛关注[6,7]。这是一种高锌含量的单组分富锌涂层,其干膜中锌含量大于95%(质量分数),同等厚度下与热浸锌层腐蚀防护性能相当[8]。目前冷涂锌涂层作为底面合一涂层单独使用时面临的最大的问题就是锌粉本身具有较高的活性,涂层表层锌粉更倾向于与腐蚀介质发生反应,涂层的腐蚀防护性能受到限制[9,10]。Bastos [4,11]等认为,对锌粉进行表面改性降低锌粉的电化学活性是解决这一问题的有效途径之一。为此采用硝酸铈、硝酸镧、苯并三唑等缓蚀剂对锌粉进行表面改性,但结果显示涂层的防护性能并没有得到有效提升。

虽然PEDOT:PSS作为改性材料应用广泛,但应用于锌粉表面改性并研究其对冷涂锌涂层的防护性能的影响目前鲜有报道。在本文中,选用PEDOT:PSS通过物理共混的方法对锌粉进行表面改性,并通过浸泡试验研究了改性对锌粉耐蚀性能的影响。通过盐雾试验以及电化学阻抗谱测试研究这种锌粉表面改性对涂层腐蚀防护性能的影响。此外,还通过对电化学阻抗谱进行拟合分析,提出了PEDOT:PSS对涂层腐蚀防护性能提高的作用机理。

1 实验方法

1.1 锌粉表面改性

所用锌粉购于沈阳腐蚀控制工程技术中心,粒径为2~5 μm。PEDOT:PSS水溶液购于ALDRICH试剂,其含量(质量分数)为1.3%。取10 g PEDOT:PSS水溶液置于200 g乙醇中,磁力搅拌15 min,转速为1000 r/min。随后在搅拌过程中加入100 g锌粉,继续搅拌30 min,溶液由深蓝色变为清液。通过离心的方式回收改性锌粉,离心转速为3000 r/min,时间为5 min。将得到的粉体置于60℃烘箱中干燥24 h后研磨,网筛过滤、备用。

1.2 涂层制备

涂层制备所用粘结剂为SE-200型丙烯酸树脂,购于沈阳腐蚀控制工程技术中心。将树脂、溶剂与锌粉按照14:14:72的质量比混合后高速(1500 r/min)分散30 min,得到冷涂锌涂料。通过空气喷涂的方法将涂料喷涂于经喷砂、丙酮除油处理的Q235低碳钢基材表面,干燥12 h后得到冷涂锌涂层。其中,空气喷涂的气压为0.6~0.8 MPa,喷砂后钢板表面达到Sa 2.5等级。通过便携式测厚仪(PosiTector 6000, USA)测量涂层厚度为85±5 μm。

1.3 涂层盐雾试验

本次盐雾试验参考标准ASTM B 117-09,盐水的浓度为5%(质量分数),pH为6.5~7.2,箱内的温度控制为35℃,喷雾的速度为0.25 L/(m2·h)。中性盐雾试验涂层样板的尺寸为150 mm×70 mm×2 mm。在涂层表面划出露出基材的划痕,划痕的长度为100 mm,宽度为1 mm。每种涂层放置三块作为平行试样,取表面状态相近的两块作为实验结果。定期观察涂层表面划痕的锈蚀扩展以及鼓泡现象,并拍照记录。

1.4 电化学阻抗谱

电化学阻抗图谱测试采用273A型(EG&G)电化学工作站,测试系统为三电极体系:饱和甘汞电极(SCE)为参比电极、片状铂电极为辅助电极,电化学阻抗谱测量的样板尺寸为50 mm×50 mm×3 mm,将一段内径为4 cm的PMMA管固定在样板表面,隔离出一块面积为12.56 cm2的区域作为工作电极。电化学阻抗谱测量的扫描频率为10-2~105 Hz,扰动电压20 mV,测试溶液为3.5%(质量分数)NaCl溶液,测试温度为室温。电化学阻抗谱的测量在法拉第电磁屏蔽箱中进行,以防止外界的信号对测试结果造成干扰。阻抗图谱测试之前进行开路电位的测量,待开路电位稳定后再进行阻抗图谱的测量。

1.5 扫描振动电极测试(SVET)

将带有涂层的10 mm×10 mm的试样封装于圆柱形环氧树脂中并露出涂层表面,并用胶带在圆柱形的环氧树脂上构建一个容器用以盛装3.5% NaCl溶液作为腐蚀介质。用蜜蜡在涂层表面封出一个2 mm×2 mm的测试窗口,测试采用Science Ware 2.0 软件进行控制,振动微电极的尖端有一个10 μm直径大小的铂黑球作为针尖,电极振动幅度为10 μm。在2 mm×2 mm的测试窗口内扫描40×40共1600个点,每个点信号采集时间为1 s。

2 结果与讨论

2.1 锌粉改性与耐蚀性表征

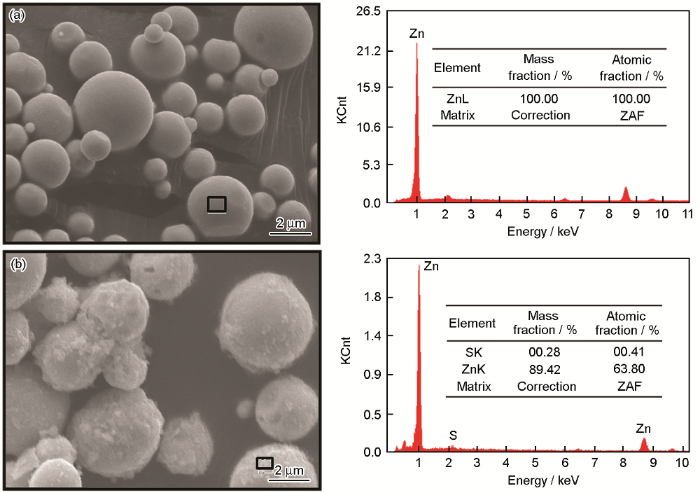

图1

图1

锌粉后锌粉形貌SEM图和EDS分析

Fig.1

Micrographs and EDS analysis of zinc powders (a) unmodified and (b) modified with PEDOT: PSS

图2

图2

不同锌粉浸泡在3.5% NaCl溶液中5 d后光学照片和SEM照片

Fig.2

(a, b) digital photos and (c, d) SEM images of zinc particles (a, c) unmodified and (b, d) modified with PEDOT: PSS after 5 d immersion in 3.5% NaCl solution

为证实这一推测结果,将浸泡5 d后的粉体取出烘干进行SEM形貌观察。从图2c中可以看到,未改性锌粉经过5 d浸泡试验后,球状的锌粉表面不再光滑,粉体表面被大量针状/晶状的腐蚀产物覆盖,同时腐蚀的锌粉之间还有团聚的趋势,这说明粉体在浸泡过程中腐蚀严重。而经PEDOT:PSS改性后锌粉无明显变化,仍保持球状。但改性锌粉表面同样不光滑,这可能是由于表面有机物引起,但不排除锌粉表面有腐蚀产物的存在。需要指出的是,即使改性锌粉同样发生腐蚀,但与未改性锌粉相比,腐蚀产物较少,对锌粉形貌的影响较小。通过粉体浸泡试验可以看到,PEDOT:PSS改性锌粉的反应活性降低,锌粉的耐蚀性能得到明显的提高。

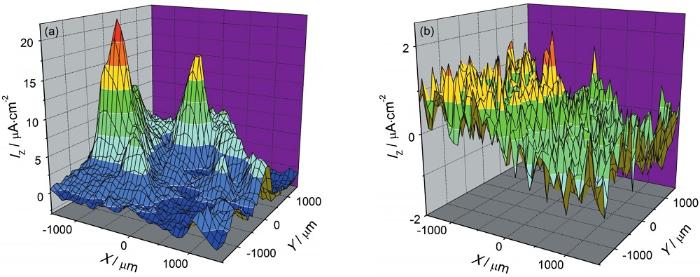

为观察改性锌粉在涂层中腐蚀过程中的变化,对涂层进行SVET实验,结果如图3所示。由于SVET测试信号探测深度约为20 μm,小于85±5 μm的涂层厚度,因此所测得的电流信号完全来自于涂层表层的锌粉,以此可以判断涂层表层锌粉的反应活性。由图3a可见,未改性涂层在测试区出现两个大的阳极区,此处锌粉腐蚀严重腐蚀电流密度较大,其峰值达到20 μA/cm2;涂层其余区域均为阴极区。而图3b显示PEDOT:PSS改性后涂层腐蚀电流分布均匀,涂层表面分为若干小的阳极区和阴极区,且腐蚀电流密度值大幅降低,其峰值仅为2 μA/cm2,腐蚀电流密度值降低一个数量级。由于浸泡时间为0.5 h,涂层仍处于浸泡初期且改性后涂层中锌粉的腐蚀减弱,腐蚀电流密度降低,因此可以推断PEDOT:PSS改性可以有效降低涂层表层中锌粉的腐蚀,提高锌粉的耐蚀性。

图3

图3

未改性和改性锌粉涂层试样在3.5% NaCl 溶液浸泡0.5 h后SVET测试结果

Fig.3

SVET results of the coatings with (a) unmodified and (b) modified zinc powders after 0.5 h immersion in 3.5% NaCl solution

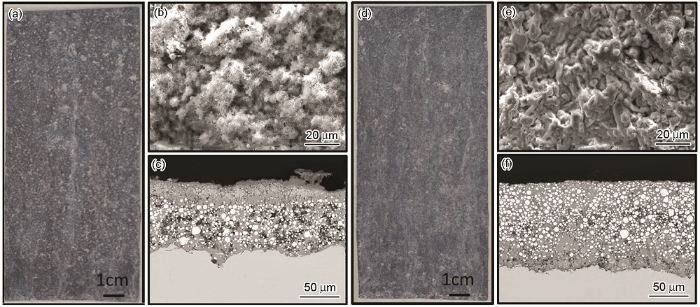

2.2 涂层盐雾试验

分别采用未改性与改性锌粉制备冷涂锌涂层,并通过盐雾试验评估改性前后涂层腐蚀防护性能的变化,其2000 h盐雾试验结果如图4a和d所示。由图可见,未改性的样板与PEDOT:PSS改性处理的样板表面布满白色锌的腐蚀产物,不同点在于未改性的涂层表面白锈局部出现堆积的现象,而PEDOT:PSS改性的涂层表面白锈分布相对均匀。两种涂层的划痕处均被腐蚀产物覆盖,涂层表面均未观察到红色锈点,这说明基材受到良好的保护,两种涂层均达到HG/T 4558-2015冷涂锌耐盐雾性2000 h的标准。

图 4

图 4

盐雾试验2000 h后涂层样板表面状态以及涂层表面及截面处SEM观察

Fig.4

Digital photos and micrographs of the samples after 2000 h salt spray test, (a) and (d) digital photos of samples, (b) and (c) top view and cross sectional view of sample without modification, (e) and (f) top view and cross sectional view of sample modified with PEDOT: PSS

盐雾试验后涂层截面处的形貌由图4c和图4f给出。从图4c中可以看到,未改性涂层表面与涂层/基材界面处锌粉腐蚀严重,该处的锌粉被消耗产生大量腐蚀产物,而涂层中间部分仍有大量未反应的锌粉。对于涂层/基材界面处,锌粉颗粒因与基材接触,优先发生牺牲阳极反应。此时阳极反应发生在锌粉表面而阴极过程发生与基材Fe的表面,因此产物在界面处生成。而对于涂层表层的锌粉,由于与外界腐蚀介质直接接触,而锌粉具有较高的电化学反应活性,该处锌粉与介质直接发生氧化还原反应,锌粉发生腐蚀被消耗。从图4b可以看到,约20 μm厚表层涂层的锌粉均被腐蚀,这也说明未改性的涂层中锌粉具有较高的反应活性,易与腐蚀介质直接发生反应,涂层的腐蚀防护性能受限。此外,表层的腐蚀产物出现游离的状态,说明腐蚀产物较为疏松,产物之间的结合力差且易与涂层发生剥离,产物对涂层的屏蔽作用没有提高。PEDOT:PSS改性后仅在涂层/基材处观察到大量锌的腐蚀产物,且该处的锌粉产物量大于未改性涂层的,而在涂层的表层锌粉的腐蚀产物较少,如图4f所示。涂层表层锌粉腐蚀产物少,说明改性后锌粉的耐蚀性得到提高,与腐蚀介质直接反应产生的消耗减少;而涂层/基材处大量的腐蚀产物说明该处大量的锌粉发生牺牲阳极反应,涂层的阴极保护作用提高。为了证实改性后涂层的阴极保护作用得到增强,进行了腐蚀电位的测量。

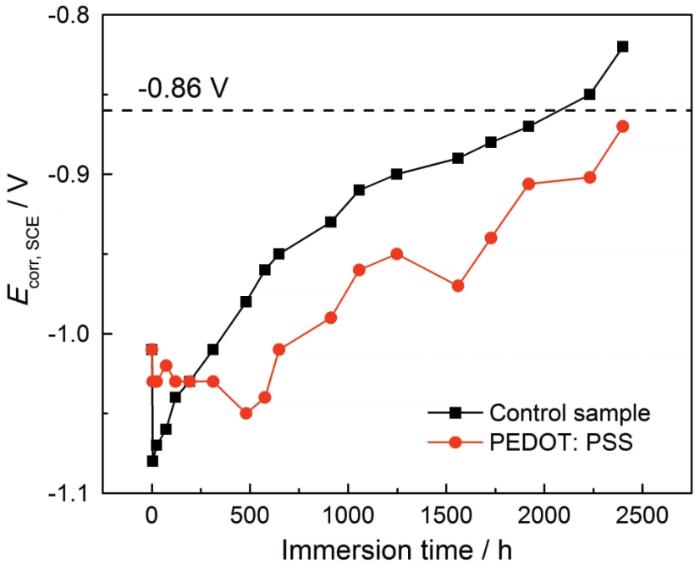

2.3 腐蚀电位

图5

图5

涂层试样在3.5%NaCl溶液中腐蚀电位随浸泡时间的变化

Fig.5

Variations of corrosion potentials of the coatings during immersion in 3.5% NaCl solution

需要指出的是,在浸泡的初期腐蚀电位的变化有较大的差异。未改性涂层从初始浸泡时腐蚀电位就从-1.09 V开始逐渐上升,而改性涂层在浸泡初期腐蚀电位从-1.01 V降低到-1.06 V,随后在最低点维持一段时间后才开始缓慢上升,这是由于腐蚀电位与Zn/Fe活性面积比密切相关[21,22]。冷涂锌涂层由于其锌含量高,涂层孔隙率大,使得未改性涂层在浸泡初期电解质即到达基材界面且润湿锌粉,Zn/Fe活性面积比达到最大,腐蚀电位最低;然后随着锌的腐蚀产物在颗粒周围形成,降低了锌粉的活性面积,Zn/Fe面积比减小,电位逐渐升高。而对于改性涂层,在浸泡过程中电解质需要通过渗透达到锌粉表面,因此初始Zn/Fe面积比较小,电位较正;随着浸泡时间的增加,涂层中改性锌粉被电解质润湿,Zn/Fe面积比增加,腐蚀电位表现为负移过程,锌粉被完全润湿后电位降到最低点;随后进一步增加浸泡时间,锌的腐蚀产物在粉体表面生成,Zn/Fe活性面积比减小,电位逐渐上升。改性后涂层的腐蚀电位最低为-1.06 V稍高于未改性涂层的-1.09 V,这是由于粉体表面的导电聚合物降低了粉体失电子的能力;而腐蚀电位在最低点保持了较长的时间,这可能是由于腐蚀产物在锌粉表面产生降低锌粉活性面积与浸泡过程增加锌的活性面积在一定阶段相互竞争的结果。随着锌粉的消耗以及锌的腐蚀产物进一步增加,锌粉的活性面积减少,Zn/Fe活性面积比降低,腐蚀电位随后逐步升高。

2.4 电化学阻抗谱

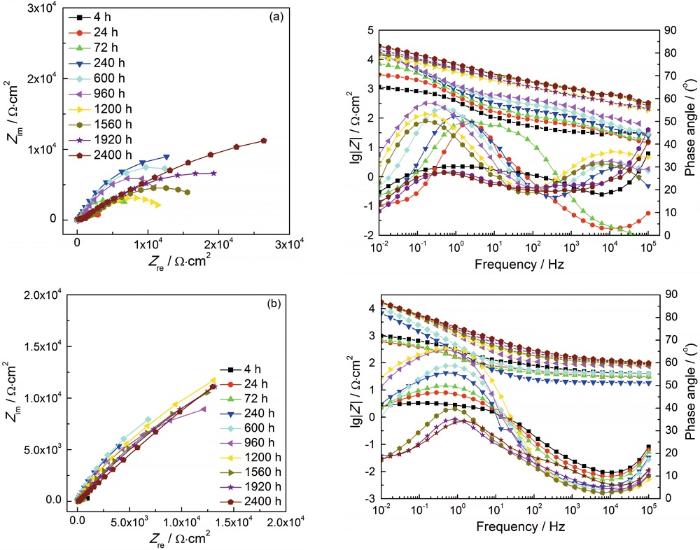

图6

图6

未改性和改性涂层试样在3.5% NaCl溶液中不同浸泡时间的Nyquist图和Bode图

Fig.6

Nyquist and Bode plots of (a) the unmodified zinc coating and (b) modified zinc coating after immersion for different time in 3.5% NaCl solution

而从图6b中的Nyquist图中可以看出,PEDOT:PSS改性后涂层的容抗弧呈现出先减小后增加的趋势,24 h和72 h的容抗弧半径小于4 h的,随后逐渐增大。这种变化趋势在Bode图中更明显,其低频处的阻抗模值出现先降低后增加的趋势。这可能是由于涂层在浸泡开始,锌粉表面的PEDOT:PSS包覆层对电解质有屏蔽作用,使得阻抗值偏大;而随着浸泡时间的增加锌粉被完全润湿,阻抗值下降到最低值;而随着浸泡时间的进一步增加,涂层中的腐蚀产物逐渐增多,对涂层中的孔隙起到“封孔”作用,阻抗值逐渐升高。在Bode图中可以看到,在整个浸泡过程中涂层均表现为两时间常数,结合涂层在浸泡过程中的电位均低于-0.86 V,可以得出涂层在整个浸泡过程中的腐蚀防护性能较好。通过与未改性涂层对比可以看到,改性后涂层的阻抗值并没有明显的增加,反而出现小幅下降的情况,如2400 h未改性涂层的低频阻抗模值为2.86×104 Ω·cm2,而改性后涂层低频阻抗模值为1.71×104 Ω·cm2,这可能是因为导电聚合物在涂层中的分布降低了涂层的电阻率。

2.5 等效电路拟合分析

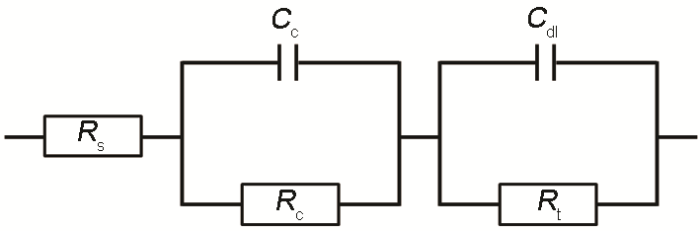

图7

图7

拟合所用的等效电路

Fig.7

Equivalent circuits used for simulation, Rs: resistance of solution, Cc: coating capacitance, Rc: coating resistance, Rt: reaction resistance of zinc, Cdl: double layer capacitance

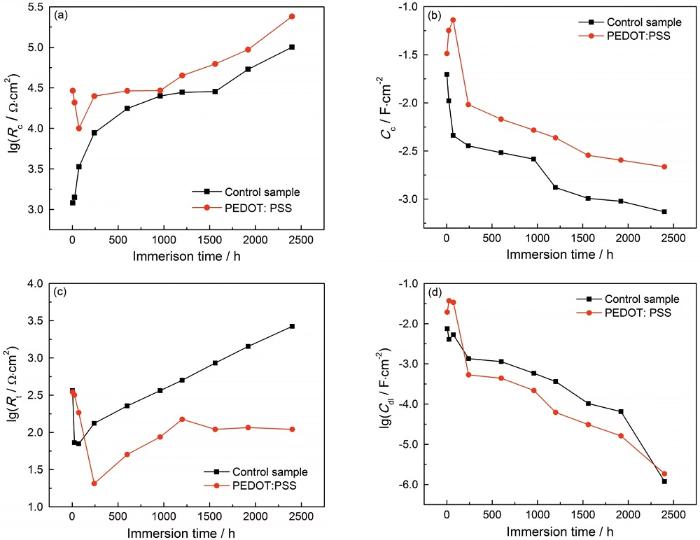

图8

图8

电化学阻抗谱拟合参数随浸泡时间的变化

Fig.8

Evolutions of the fitted values of various electrochemical parameters (a) coating resistance, (b) coating capacitance, (c) reaction resistance of zinc, (d) double layer capacitance

通常认为涂层电阻反映涂层阻碍电解质溶液渗透到基材的能力,是评价涂层腐蚀防护性能的重要指标[23]。图8a中可以看到,未改性涂层的电阻持续增加,涂层作为屏蔽层的抗渗透性能逐渐提高。这主要是由于锌粉的腐蚀产物对涂层孔隙有“封孔”的作用。而PEODT:PSS改性的涂层电阻在浸泡初期出现略微的下降,随后同样处于不断增加的状态,这主要是由于浸泡初期粉体未被完全润湿,锌粉表面的包覆层对电解质同样有阻碍作用。通过对涂层电阻进行对比发现,PEDOT:PSS改性的涂层阻抗更高,说明这种改性有助于阻碍电解质的渗透,从而增加了涂层的屏蔽作用。这可能是由于改性后涂层中的有机物增强了腐蚀产物之间的结合力,减少了腐蚀产物的溶出。图4e中可以看到,涂层表面无明显孔隙的存在,而未改性涂层表层产物则疏松多孔。这一点也可以从截面处形貌可以得到证实,未改性涂层表面有腐蚀产物部分剥离,而改性后的涂层表层无明显产物脱离的现象。

涂层电容的大小与涂层的吸水率正相关,反映涂层抗渗透性能[24]。从图8b中可以看到,未改性涂层的电容一直处于下降的趋势,这主要是由于涂层中孔隙率较高,腐蚀介质在浸泡初期中会迅速渗透到整个涂层中,而随着锌的腐蚀产物生成,体积增大逐渐阻塞了涂层中的孔隙,使得孔隙中的电解质逐渐挤出,涂层的吸水率逐渐下降。同样的趋势也出现在PEDOT:PSS改性涂层的浸泡后期,随着涂层中锌粉腐蚀产物的增加,填补了涂层的孔隙降,低了涂层的吸水率,涂层电容减小。但在浸泡的初期,出现了涂层电容先升高随后再下降的趋势,这主要是粉体改性后的表层有机物质对电解质有一定的吸收作用。同时可以看到,改性后涂层的吸水率整体大于未改性涂层的,这是由于涂层中存在的PEDOT:PSS中含有大量磺酸钠基团,而该基团具有较强的亲水性[13]。

3 腐蚀机理讨论

综合以上结果,提出了一种PEDOT:PSS增强涂层腐蚀防护性能的机制。对于未改性涂层,在腐蚀发生前锌粉之间紧密堆积,与基材之间有良好的电连接,此时在电解质的作用下锌粉优先反应牺牲阳极为基材提供阴极保护作用。而在锌粉发生腐蚀后,外层的锌发生溶解导致锌粉粒径减小,颗粒表面被腐蚀产物包覆,此时锌粉之间以及锌粉/基材之间由于腐蚀产物的存在使电连接减弱,锌粉的反应电阻增加,因此腐蚀电位逐渐上升,涂层逐渐转变为主要靠屏蔽作用的防护层。

锌粉在储存过程中会吸附空气中的水分导致表面存在羟基[26,27],在改性过程中锌粉表面羟基与PEDOT:PSS分子链之间形成氢键导致锌粉被完全包覆,而过多的PEDOT:PSS会以物理吸附的方式堆积于包覆层表面,如图1b所示改性后锌粉表面存在有机物的堆积。在浸泡初期,腐蚀介质需要渗透有机包覆层才能完全润湿锌粉,这一阶段锌粉的活性面积小于未改性涂层的,表现为腐蚀电位高于未改性涂层的,且由于表层有机层的存在涂层中锌粉的反应电阻较高。随着浸泡时间的增加,锌粉表面的PEDOT:PSS由于氢键的存在继续包覆锌粉,而通过物理吸附的方式存在于包覆层表面的PEDOT:PSS团聚体逐渐发生溶解。在与腐蚀介质直接接触的涂层表层,溶解的PEDOT:PSS通过扩散进入腐蚀介质;而在涂层/基材界面处由于与外界物质交换困难,溶解的PEDOT:PSS则均匀分布在涂层内部。这一部分溶解的PEDOT:PSS提高了锌粉之间腐蚀产物的电导率,增强了锌粉与基材的电连接,降低了锌粉反应阻抗,因此提高了涂层阴极保护作用,增强了涂层防护性能。

4 结论

(1) 采用PEDOT:PSS对锌粉进行表面改性,锌粉的腐蚀电流密度下降约1个数量级,有效降低了锌粉的反应活性,增加了锌粉的耐蚀性。

(2) PEDOT:PSS改性后涂层的阴极保护作用区间延长20%,涂层腐蚀防护性能得到提升。

(3) PEDOT:PSS改性增加了涂层电阻,提高了涂层的屏蔽作用,同时降低涂层中锌粉的腐蚀反应电阻,增强了涂层阴极保护作用,两者协同作用增强涂层防护性能。