金属材料焊接时的热影响区是接头组织和性能变化剧烈的区域,也是产生焊接缺陷的区域[1]。母材的成分、焊接热输入和焊后热处理等都影响热影响区的组织和性能[2,3,4,5]。Dhooge和Vinckier分析调质钢焊后热处理过程中的组织和性能时发现,当钢中Cr、Mo和V等沉淀强化合金元素的含量较高时,粗晶区容易产生再热裂纹[6,7]。Moon等采用高温等速拉伸试验评价含铬的低活化铁素体-马氏体钢焊接粗晶区的再热裂纹敏感性时发现,M23C6碳化物在晶界上的析出和粗化是粗晶区在焊后热处理过程中发生沿晶断裂和低塑性的主要原因[8]。Han等评价2.25Cr1Mo钢的再热裂纹时发现,碳化物的析出使晶界及晶内的强度不同,减小晶界结合力使粗晶区发生脆性断裂[9]。反应堆压力容器用钢含有Cr和Mo等提高淬透性和韧性的合金元素,在焊接过程中在热影响区容易产生再热裂纹[10]。核用SA508-2钢进行内壁不锈钢堆焊时在粗晶区极易形成再热裂纹,因此逐渐被SA508-3钢替代[11,12,13]。SA508-4N钢是在SA508-3钢的基础上提高Ni和Cr的含量,以提高其淬透性和韧性的新一代反应堆压力容器用钢[14,15,16,17]。根据化学成分和生产工艺,SA508-4N钢具有更高的Cr和Mo含量,在焊接过程中粗晶区形成淬火马氏体[18],在后续热处理过程中产生再热裂纹的几率较大。为了揭示SA508-4N钢焊接粗晶区的组织和性能以及粗晶区断口处裂纹形成机理并评价其进行再热裂纹敏感性,本文用等温恒速拉伸方法在Gleeble-1500D热模拟机上对不同热输入和热处理温度的粗晶区进行了试验,使用激光共聚焦、扫描电镜及透射电镜观察和分析了粗晶区的组织、断口处裂纹及断口形貌。根据材料在不同热输入和热处理温度下的断面收缩率及断裂形式评价其再热裂纹敏感性。

1 实验方法

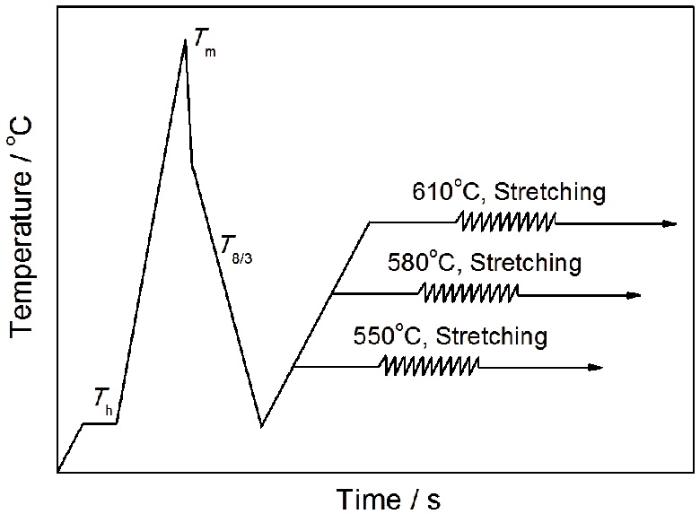

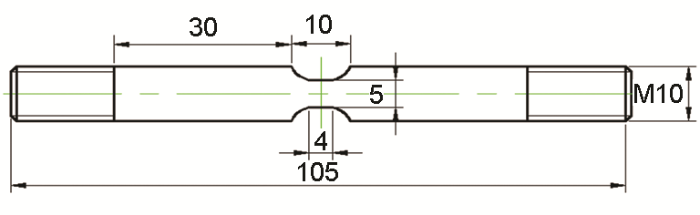

实验用SA508-4N钢的化学成分列于表1。图1给出了焊接粗晶区高温拉伸试验方案,实验用设备为Gleeble-1500D热模拟机。将试样的温度从室温以15℃/s的速率提高到Th=150℃,保温30 s后以200℃/s的速率提高到Tm=1350℃,保温1s后再以不同的t8/5=(25 s,50 s,150 s)将试样冷却到室温,得到焊接粗晶区;然后以20℃/s的速率将试样温度提高到不同焊后热处理温度(550℃、580℃、610℃)并保温10 min。这个过程用于模拟不同温度下的焊后热处理工艺;接着,在不同热处理温度下以0.5 mm/min的拉伸速率对试样进行拉伸,直至断裂。这个过程用于模拟焊接粗晶区在热处理过程中承受一定的应力情况下抵抗裂纹产生的能力。

表1 SA508-4N钢的化学成分

Table 1

| Steel | C | Mn | Cr | Ni | Mo | Fe |

|---|---|---|---|---|---|---|

| A | 0.12 | 0.36 | 2.00 | 3.64 | 0.60 | Bal. |

| B | 0.20 | 0.4 | 1.75 | 3.60 | 0.54 | Bal. |

图1

图2

2 实验结果和分析

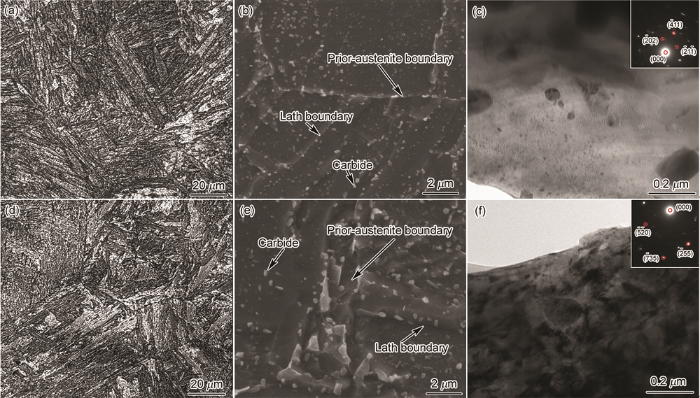

2.1 母材的显微组织

图3给出了SA508-4N钢成分A和B的显微组织。SA508-4N钢显微组织为回火马氏体,回火后在马氏体基体上析出碳化物,如图3a、d所示。由于含有较多的合金元素母材基体的回火稳定性较高,组织形态仍为板条状。成分A和B的碳和铬含量的一定差别,使材料在回火过程中碳化物的析出和粗化过程产生了差异。对比图3b、e可知,成分A的碳化物的尺寸明显小于成分B,且碳化物分布较为弥散。透射电镜的分析结果表明,碳化物为富铬的M23C6,如图3c、f所示。当碳含量在一定范围内时,碳化物的分布随着铬含量的提高而变得细小弥散。由于成分B的铬含量小于成分A碳化物析出呈现出一定程度的不均匀性,出现了黑白相间的带状组织。带状组织的出现是碳化物的不均匀分布引起的,如图3d所示。在黑色带状组织中,分布有大小不一的碳化物;在白色带状组织中,碳化物较少。带状组织的出现使材料出现各向异性,影响材料的整体性能。碳化物的大小和分布,决定了粗晶区的断裂形式和产生再热裂纹的几率。

图3

图3

SA508-4的显微组织

Fig.3

Microstructures of SA508-4N steel (a) Steel A-OM, (b) Steel A-SEM, (c) Steel A-TEM, (d) Steel B-OM,(e) Steel B-SEM, (f) Steel B-TEM

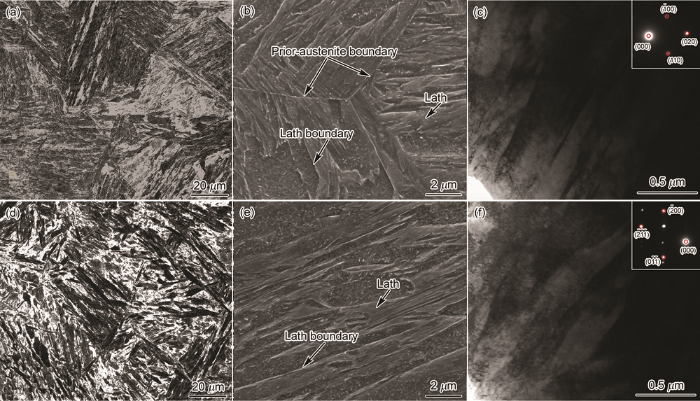

2.2 粗晶区显微组织

图4

图4

SA508-4N钢粗晶区的显微组织

Fig.4

Microstructure in CGHAZ of SA508-4N steel (a) Steel A-OM, (b) Steel A-SEM, (c) Steel A-TEM, (d) Steel B-OM,(e) Steel B-SEM, (f) Steel B-TEM

由于热循环的峰值温度为1350℃,母材基体上弥散的碳化物与铁素体的碳浓度梯度较小,在焊接升温和保温过程中碳化物原位溶解,加速了奥氏体的均匀化过程,提高了过冷奥氏体的稳定性。固溶到奥氏体中的合金元素,是影响过冷奥氏体稳定性的决定性因素。在冷却过程中,过冷奥氏体发生了低温马氏体转变。对比图4a、d可知,成分A原奥氏体的晶粒尺寸比成分B的小。焊接t8/5的增大也使粗晶区原奥氏体的晶粒尺寸增大,从而使其综合力学性能降低[1,2]。成分B中的马氏体板条宽度略大于成分A,如图4c、f所示。根据再热裂纹产生相关理论,SA508-4N钢含有较高含量的Cr和Mo,焊接粗晶区马氏体的形成不利于抑制焊后热处理过程中再热裂纹的产生。

2.3 焊后热处理温度下的强度及塑性

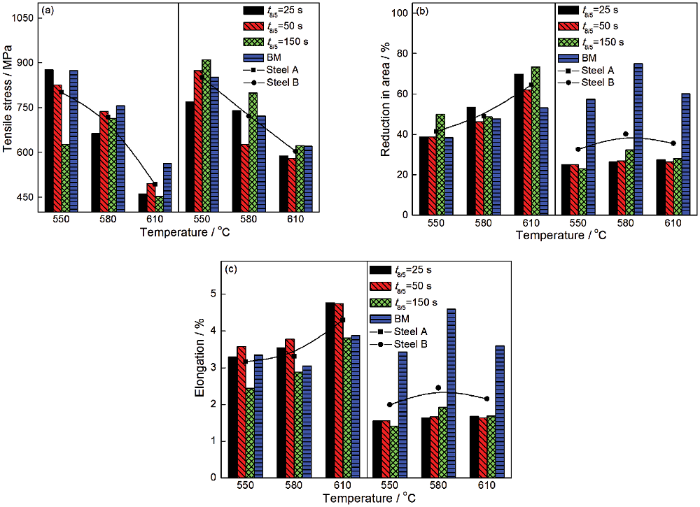

图5给出了粗晶区和母材的高温抗拉强度、断面收缩率和伸长率与热处理温度的关系。在t8/5相同的条件下成分A和B母材及粗晶区的抗拉强度随着热处理温度的提高呈下降趋势,当焊接t8/5为150 s时成分A粗晶区的强度随着温度的升高呈先上升后下降的趋势(图5a)。热处理温度为550℃时成分A粗晶区的强度随着t8/5的增大而降低,而成分B的强度随t8/5的增大而增大,且t8/5为25s时成分A粗晶区的强度比成分B的大,而t8/5为50 s和150 s时成分B的强度比成分A的大。在580℃和610℃时成分A粗晶区的强度随着t8/5的增大呈先上升后下降的趋势,而成分B粗晶区的强度随着t8/5的增大呈先下降后上升的趋势。在580℃、t8/5为50 s时成分A粗晶区的强度比成分B的大,而当t8/5为25 s和150 s时成分B粗晶区的强度比成分A的大;热处理温度为610℃时,成分B粗晶区的强度均比成分A的大。在不同温度热处理的成分A母材的强度均比粗晶区的大,成分B母材的强度介于粗晶区的最大值与最小值之间,热处理温度为550℃和580℃时成分A母材的强度比成分B的大,热处理温度为610℃时成分B母材的强度比成分A的大。

图5

图5

粗晶区和母材的高温抗拉强度、断面收缩率和伸长率与热处理温度的关系

Fig.5

Strength and plasticity at high temperature (a) tensile strength, (b) reduction of area, (c) elongation

在焊接t8/5相同的条件下,成分A和B粗晶区及母材的断面收缩率随着热处理温度的提高呈上升趋势,当t8/5为150 s时成分A粗晶区的断面收缩率随热处理温度的升高呈先下降后上升的趋势,成分B母材及t8/5为150 s时粗晶区的断面收缩率随着热处理温度的升高呈先上升后下降的趋势(图5b)。热处理温度为550℃时成分A粗晶区的断面收缩率随着t8/5的增大而增大,而成分B粗晶区的断面收缩率随着t8/5的增大而减小。热处理温度为580℃和610℃时,成分A粗晶区的断面收缩率随着t8/5的增大呈先下降后上升的趋势;热处理温度为580℃时成分B粗晶区的断面收缩率随着t8/5的增大而增大,热处理温度为610℃时断面收缩率随着t8/5的增大呈先下降后上升的趋势;成分A粗晶区的断面收缩率均比成分B的大。热处理温度为550℃和610℃时成分A母材的断面收缩率均比粗晶区的小,热处理温度为580℃时其断面收缩率介于粗晶区的最大值与最小值之间。成分A母材在550~610℃保温10 min后进行拉伸,可促使母材组织产生过回火效应,使碳化物粗大,基体脆性增大,塑性有所下降[14]。成分A粗晶区在550~610℃保温10min后进行拉伸,其组织在高温拉伸应力状态产生低温回火效果,碳化物的析出可提高粗晶区的塑性,降低其脆性。成分B母材的断面收缩率均比成分B粗晶区和成分A母材的大。

综上所述,焊后热处理温度和焊接t8/5均影响粗晶区的高温强度、断面收缩率和伸长率,其中焊后热处理温度的影响较大。断面收缩率与断裂形式有密切的关系。断裂形式以穿晶韧性断裂为主时塑性较高,断裂形式以沿晶断裂为主时材料的塑性大大降低。

2.4 断口处的裂纹

图6给出了焊接粗晶区拉伸断口处的裂纹。断口处的显微组织为回火马氏体,由于热处理温度较低且时间较短组织仍以板条状分布,可在晶界和板条间观察到黑色的碳化物。拉伸应力的作用使部分马氏体板条发生了一定角度的旋转,并被拉长。在成分A的断口处部分裂纹形成于晶界(图6a),少量形成于晶内板条间(图6c);成分B的裂纹多数产生在晶界上,如图6b、d所示。裂纹的扩展与晶界及微结构有密切的关系。当裂纹形成于晶界上时裂纹较为狭长且平直,并终止于晶界远端。当裂纹形成于晶界转角处时裂纹宽度急剧增加并沿相邻晶界扩展,形成一定角度的裂纹,如图6b所示。这种裂纹极易扩展,断裂时形成晶间断裂,断口呈明显的沿晶开裂特征。当裂纹形成于晶内板条间时裂纹较为短小,不易扩展,在拉伸应力作用下呈椭圆形,断裂时形成穿晶断裂,如图6c所示。裂纹的形核与扩展,是在一定的正应力作用下进行的。当晶界与拉伸应力之间的角度为直角时,裂纹多在晶界上形核和扩展,相邻晶界上没有裂纹,如图6a、d所示;当晶界与拉伸应力之间的角度不是直角时,裂纹在晶界交叉处产生,如图6b所示,在与拉伸应力平行的晶界上不会产生裂纹。裂纹扩展方向与应力方向的角度接近直角。

图6

图6

不同参数条件下钢断口处的裂纹

Fig.6

Cracks near the fracture of steel for different parameters (a) Steel A-550℃-50 s, (b) Steel B-550℃-50 s, (c) Steel A-610℃-50 s, (d) Steel B-610℃-50 s

图7

图7

不同参数条件下钢裂纹扩展处的空洞

Fig.7

Voids in the direction of crack propagation of steel for different parameters (a) Steel A-550℃-50 s, (b) Steel B-550℃-50 s, (c) Steel A-610℃-50 s, (d) Steel B-610℃-50 s

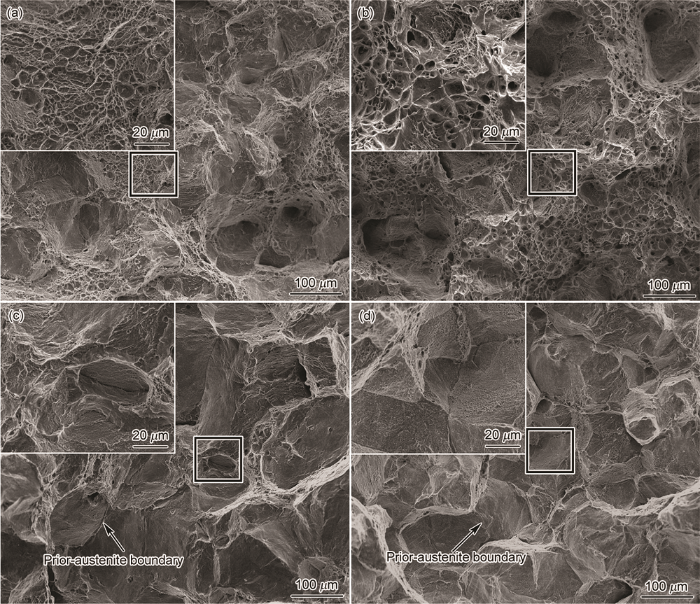

2.5 拉伸断口的形貌

当空洞形成于晶内时断裂形式多为穿晶断裂,断口上分布有大量韧窝,如图8a、b所示。当空洞形成于晶界上时断裂形式多为沿晶断裂,如图8c、d所示。在断口上分布有少量韧窝,多以冰糖状分布。对于成分B,空洞多数形核于碳化物与晶界界面处。由于碳化物与基体具有不同的膨胀系数且保持非共格关系,在加热过程中在界面处引起应力集中,并使空洞形核。随着应力的松弛空洞以形核处为中心沿晶界向两侧长大,并与晶界上的其他空洞结合,形成微裂纹,呈现出晶粒之间的剥离,如图8c所示。随着热处理的进行裂纹沿晶界继续形核和扩展,当晶界结合力小于拉伸应力时引起断裂。由于裂纹沿晶界扩展,断口呈冰糖状分布,是晶粒之间的剥离形成的,在晶界交汇处分布有大量空洞,如图8d所示。

图8

图8

不同参数条件下钢的断口形貌

Fig.8

Fracture morphology of steel for different parameters (a) Steel A-550℃-25 s, (b) Steel A-610℃-150 s, (c) Steel B-550℃-25 s, (d) Steel B-610℃-150 s

由图8c、d可见,断面具有明显的沿晶界剥离的痕迹。在已分离的晶界表面处分布有大量小而浅的韧窝,这类型韧窝为塑性变形时的颈缩,空洞位置与韧窝分布重合。颈缩的产生表明,在焊后热处理时晶粒之间的界面具有一定的塑性,在开裂过程中形成塑性颈缩,并在晶界表面形成小而浅的韧窝。

2.6 再热裂纹敏感性的评价

由图5b和材料焊接再热裂纹敏感性评价标准可知,SA508-4N钢粗晶区在焊后热处理温度下的断面收缩率均大于20%,表明材料粗晶区的再热裂纹敏感性较低,具有较强的抗再热裂纹能力。其中成分A粗晶区的断面收缩率远比成分B的大,表明成分A粗晶区的抗再热裂纹能力优于成分B。

从再热裂纹敏感性评价标准和断面收缩率角度分析,虽然成分A和B粗晶区均对再热裂纹不敏感,但是对断口形貌的分析,两者均存在一定程度的沿晶断裂,尤其成分B粗晶区表现出明显的脆性断裂。因此,在工作应力和焊接应力的共同作用下粗晶区失效时发生脆性断裂的可能性较大,仍有产生再热裂纹的可能性。

3 结论

(1) SA508-4N钢母材的组织为回火马氏体,碳化物的类型为富铬M23C6,当提高碳含量、降低铬含量时组织中的碳化物粗化和分布不均。焊接粗晶区马氏体的形成,不利于抑制再热裂纹的产生。

(2) SA508-4N钢粗晶区的力学性能随着焊后热处理温度的提高呈下降趋势,塑性呈上升趋势。成分A粗晶区的塑性优于成分B。碳化物的析出导致晶内和晶界强度的差异,成分B的晶内强度高于晶界强度,形成沿晶脆性断裂;成分A的晶内和晶界强度差距较小,断裂形式包括穿晶和沿晶断裂。

(3) 成分A和B粗晶区的断面收缩率均大于20%,表明两种成分材料的粗晶区均对再热裂纹不敏感,成分A粗晶区的抗再热裂纹能力比成分B的高。在实际生产中,工艺参数的优选成分为A、焊接t8/5为25 s、焊后热处理温度为580℃。