石墨烯润滑油的分散稳定性,是石墨烯的优异性能之一。为了改善石墨烯添加剂的分散效果,通常采用高速搅拌、超声处理等机械调控手段或螯合接枝、表面改性等化学手段。两种方法结合使用,效果更佳。A. Senatore等以聚异丁烯丁二酸聚胺酯为分散剂,结合超声工艺改进石墨烯在矿物润滑油中的分散状态。结果表明,油基石墨烯流体在边界润滑、混合润滑和弹流润滑情况下的磨斑直径分别减小了12%、27%和30%[4]。J. S. Lin等将硬脂酸和油酸按质量比3:5混合后作为改性剂,在石墨烯添加量(质量分数)为0.075%时分散状态良好,减磨降损性能最佳,无卡咬负荷达到627.2 N[5]。W. Zhang等也发现,油酸对聚α-烯烃润滑油的改性效果明显。在石墨烯的质量分数为0.02%的条件下摩擦系数降低17%,而质量分数为0.06%时磨斑尺寸减小14% [6]。X. P. Shen等用羧酸钠将正丁基引入到氧化石墨烯结构表面并还原,得到的亲油性石墨烯在有机溶剂中呈胶态稳定悬浮[7]。S. Choudhary等发现,烷基化石墨烯改性尤其是硬脂胺改性的石墨烯在有机溶剂中的分散性和稳定性显著提高,在优化浓度为0.06 mg/mL时润滑剂的摩擦系数减小26%,磨斑尺寸减小9%[8]。赵磊等发现,掺有1%SPAN-80分散剂的石墨烯润滑油超声震荡30 min后均匀分散,使GCr15/青铜摩擦副的摩擦系数降低78%,磨损率下降95%[9]。为了改进石墨烯在润滑油基体中的分散悬浮性能和减磨降损能力,本文用分光光度法测定润滑油介质中的石墨烯粒子浓度及其随时间的变化规律,以此推断石墨烯粒子在液体介质中的分散状态与沉降情况,进而将其用于评价超声物理分散及表面活性剂化学分散的效果。

1 实验方法

1.1 石墨烯改性润滑油的制备

实验用原料:石墨烯(graphene nanosheets, GNS);基础油,α-烯烃系,主要成分为碳氢化合物如烷烃、环烷烃、芳烃等;分散剂,十二烷基苯磺酸钠(sodium dodecyl benzene sulfonate, SDBS),分析纯;无水乙醇,分析纯。实验用仪器和设备:KQ3200B型超声处理器;UV-2800型紫外-可见光分光光度计;Horiba Jobin Yvon LabRam HR800型拉曼光谱仪;Mastersizer 2000型激光粒度分析仪;S-4800型扫描电子显微镜;MMW-1型摩擦磨损万能试验机。

按配制浓度将所需GNS石墨烯混入100 mL基础油中超声处理,得到均匀分散的石墨烯-基础油分散体系。将分散剂十二烷基苯磺酸钠SDBS预先混入基础油中并搅拌均匀。实验中用单因素法考察石墨烯浓度、SDBS掺量、超声处理时间等因素对石墨烯改性润滑油悬浮稳定性的影响。基本分散条件设定为:SDBS掺量0.2 mg/mL;超声时间3 h。

1.2 性能表征

石墨烯改性润滑油分散稳定性的测量:使用分光光度法考察物理分散如超声处理以及化学分散剂SDBS对石墨烯改性润滑油分散悬浮性能的影响。先配制0.200 mg/mL的石墨烯-润滑油混合液,充分分散后再逐步稀释。以纯基础油为参比液,测定不同浓度(0.0125~0.100 mg/mL)的石墨烯改性润滑油在200~700 nm 波长范围内的吸光度-波长关系曲线。择取波长600 nm所对应的吸光度测试值绘制石墨烯浓度-吸光度数据图,如两者之间存在良好的线性关系,则将其作为判定石墨烯改性润滑油浓度的工作曲线。

配制相应石墨烯浓度(0~0.100 mg/mL)的改性润滑油,按设定条件进行分散处理后取容器中心附近的石墨烯-润滑油分散液置于分光光度计内,测定其吸光度值。根据工作曲线推算润滑油中的石墨烯浓度。石墨烯浓度随时间的变化越小,则该分散体系的悬浮稳定性越好。

石墨烯改性润滑油摩擦学性能的测量:在四球机边界润滑条件下,在确定的转速和负荷条件下测量不同浓度石墨烯改性润滑油的摩擦系数及磨斑直径。设定试验机转速为1200 r/min,负荷为392 N,试验时间为3600 s;所用钢球符合GB 308要求,材料CGr15,直径12.7 mm,硬度在HRC 64~66之间。四球摩擦磨损实验后将钢球表面用无水乙醇清洗干净,使用超景深显微镜测出各球的磨斑直径和表面形貌。

2 结果和讨论

2.1 石墨烯的微观结构

用拉曼光谱、扫描电镜和激光粒度分析等技术手段对GNS石墨烯的微观结构进行了系统表征,结果如图1所示。从图1a可见,在GNS石墨烯的拉曼光谱上有为波数1350 cm-1附近的D峰和1582 cm-1附近的G峰,其中代表结晶结构紊乱程度的D峰明显高于代表石墨化程度的G峰,两峰强度之比(ID/IG)值高达1.24,这表明,GNS石墨烯的无序化程度较高,可能是墨烯边缘缺陷或无序诱导所造成的。在扫描电镜下观察发现,GNS石墨烯二维片层结构发生明显的蜷曲和团聚,最终形成形状不规则、大小不一的二次颗粒(图1b);进一步的激光衍射粒度分析表明,GNS石墨烯在液体介质如水中的分散状态较好,尺寸细小、分布较集中,最可几粒径位于8.45 μm附近,平均粒径(D50)则为8.22 μm(图1c)。上述微观结构分析指出,GNS石墨烯的结构完整度略差,但颗粒细小,可望在液体介质中实现较好的分散状态。

图1

图1

GNS石墨烯的微观结构表征

Fig.1

Microstructural characteristics of GNS graphene (a) Raman spectrum; (b) SEM morphology; (c) Laser diffraction particle size

2.2 石墨烯初始浓度对改性润滑油吸光度的影响

图2

图2

石墨烯改性润滑油的紫外-可见光吸收光谱和吸光度-浓度关系

Fig.2

Evaluation of graphene-modified lubricant oil by a spectrophotometric method (a) UV-Vis spectra; (b) relationship beween adsorbance and GNS concentration

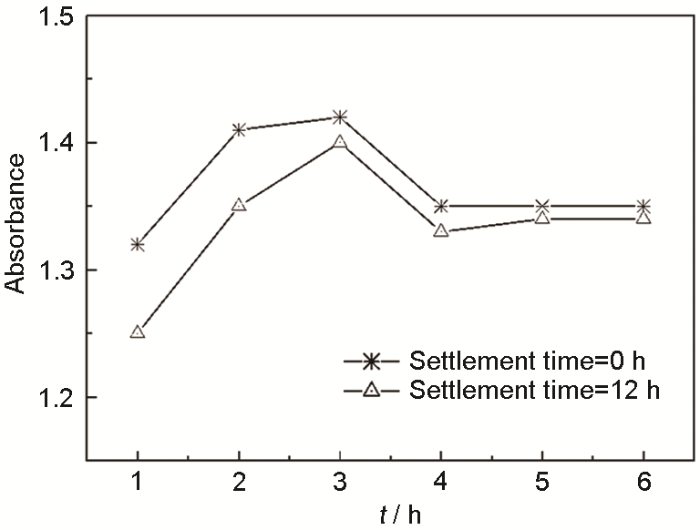

2.3 超声时间对石墨烯改性润滑油悬浮分散性能的影响

超声处理是利用超声波所产生的共振、“空化”、真空射流等诸多效应综合作用于多相混合体系,可起到分散、混匀乃至超细化等多重效果,尤其适用于超微粒子特别是纳米级颗粒。图3给出了超声处理过程对GNS石墨烯改性润滑油吸光度的影响,波长600 nm。可以看到,石墨烯改性润滑油的吸光度随超声时间的延长先升高后降低,在超声时间3 h处达到最大值。超声处理可打散石墨烯在范德华力作用下形成的团聚结构,促进润滑油在石墨烯粒子表面的润湿和包裹,从而形成更为均匀稳定的石墨烯-润滑油分散体系;但是长时间连续超声使体系的温度升高,在润滑油粘度下降的同时石墨烯粒子的热运动增强使粒子间碰撞几率提高,反而加剧了石墨烯粒子的重新团聚。图3同时给出了超声处理后静置12 h样品的吸光度数据。对比超声未静置样品的吸光度可见,短时间超声处理(t≤2 h)所得石墨烯-润滑油分散体系在静置过程中发生明显的吸光度变化,即润滑油中的石墨烯粒子出现严重沉降,使有效悬浮状态的石墨烯粒子减少、浓度随之下降。只有当超声时间达到3 h甚至更长时间后静置对分散体系吸光度的影响才明显减少,即石墨烯改性润滑油的均匀分散状态可在测试时间内保持较好的稳定性。

图3

图3

超声处理对石墨烯-润滑油分散体系吸光度的影响

Fig.3

Influence of ultrasonic treatment on the absorbance of GNS graphene-modified lubricant oil being determined before and after a process of 12 h settlement

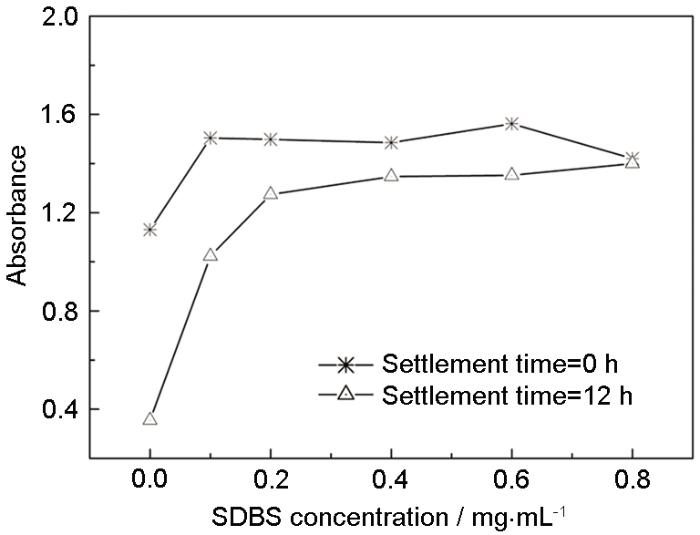

2.4 分散剂对石墨烯改性润滑油悬浮分散性能的影响

除机械搅拌、超声处理等物理分散手段外,用化学分散技术如化学接枝、表面改性等也能改善石墨烯添加剂在液体介质中的分散悬浮能力。本文使用表面活性剂十二烷基苯磺酸钠SDBS作为改性剂改善石墨烯粒子在润滑油基体中的均匀分散状态与悬浮稳定性。由图4可知,在石墨烯掺量不变的情况下引入十二烷基苯磺酸钠SDBS(浓度不低于0.4 mg/mL)使石墨烯改性润滑油的吸光度明显增大。在12 h静置过程中也表现出更好的稳定性,表明处于高度分散状态的石墨烯粒子数量显著增多,有效改善了体系的分散效果。作为混合型有机溶剂,润滑油的表面张力小、介电常数低,内部分布的石墨烯粒子表面的荷电能力弱,对颗粒体的分散悬浮性能贡献有限;加入十二烷基苯磺酸钠SDBS后,表面活性剂的分子通过苯环与石墨烯表面的六元环结构相附着,长链烷基分子提供的空间位阻作用使颗粒间产生排斥力,实现了石墨烯颗粒在润滑油中的进一步分散。

图4

图4

十二烷基苯磺酸钠SDBS用量对石墨烯改性润滑油吸光度的影响

Fig.4

Influence of SDBS concentration to the absorbance of GNS graphene-modified lubricant oil before and after a process of 12 h settlement

2.5 石墨烯改性润滑油的减磨降损性能

以紫外-可见光分光光度法为定量评价手段,对GNS石墨烯定量分析以优化石墨烯改性润滑油在不同石墨烯浓度下的分散悬浮性能及其最佳分散工艺参数,结果列于表1。得到的石墨烯改性润滑油具有分散均匀、悬浮稳定的特点,在长期稳定性测试中(30d+)始终保持良好的分散悬浮状态,粒子沉降不明显。还用四球法测定了石墨烯改性润滑油的减磨降损性能,结果如图5a和图5b所示。图5a给出了不同石墨烯掺量的改性润滑油在四球法测试过程中的摩擦系数变化。可以看到,引入石墨烯可使润滑油的摩擦系数出现不同程度的下降。在低掺量情况下(石墨烯浓度0.0125 mg/mL)改性润滑油的摩擦系数在测试过程中的增长趋势明显,与石墨烯粒子损耗后补充不及时有关。石墨烯浓度为0.025~0.050 mg/mL时摩擦系数在测试初始阶段的300 s左右时间里微微增大而后趋于稳定;而在更高浓度0.075~0.100 mg/mL情况下,改性润滑有的摩擦系数在测试开始阶段呈下降趋势再逐渐稳定。这表明,在相应条件下部分石墨烯粒子可能出现团聚,在摩擦副之间受机械力作用打散后才得到更稳定的作用效果。图5b给出了不同石墨烯掺量情况下60 min摩擦性能测试结束阶段的摩擦系数及磨斑直径数据。可以看出,在长时间、大负荷工作后改性润滑油的摩擦系数仍明显低于对比样品(石墨烯浓度为0)。随着石墨烯浓度的提高摩擦系数先减后增,在石墨烯浓度0.025 mg/mL时达到最低值(0.116),同比降低了74.78%。

表1 在不同浓度条件下GNS石墨烯改性润滑油的推荐分散工艺参数

Table 1

| Concentration of GNS/mg·mL-1 | 0 | 0.0125 | 0.025 | 0.050 | 0.075 | 0.100 |

|---|---|---|---|---|---|---|

| Concentration of SDBS/mg·mL-1 | — | 0.3 | 0.5 | 0.6 | 0.8 | 0.9 |

| Ultrasonic time/h | — | 2.5 | 2.5 | 3.0 | 3.5 | 4.0 |

图5

图5

石墨烯掺量对改性润滑油摩擦性能的影响

Fig. 5

Contribtuion of GNS concentration upon the tribological properites of graphene-modified lubricant oil (a) friction coefficient during the tribological testing; (b) scars diameter

磨斑直径是润滑油抗磨性能好坏的重要指标。测试结果表明,引入少量的石墨烯即可使润滑油的磨斑直径显著降低。在石墨烯浓度为0.025~0.075 mg/mL情况下磨斑直径大致相同,与空白样品相对磨斑直径下降了28.33%。但是石墨烯浓度进一步提高反而使磨斑直径增大。当石墨烯掺量超过某一临界值则在摩擦副之间发生堆积,破坏油膜的连续性而导致摩擦性能恶化[5]。

图6给出了石墨烯添加剂(浓度0.025 mg/mL)引入前后磨斑表面形貌的改变。可以看到,引入石墨烯使磨斑尺寸显著减小,表面擦痕也明显变少变浅。

图6

图6

0.025 mg/mL浓度GNS石墨烯引入对磨斑表面形貌的影响

Fig.6

Surface morphology of the scar obtained with the lubricant oil (a) without and (b) with the involvement of GNS graphene in a concentration of 0.025 mg/mL

3 结论

(1) 石墨烯的浓度为0.0125~0.075 mg/mL时,石墨烯改性润滑油在可见光范围的吸光度与石墨烯浓度之间有良好的线性关系。适当的超声处理和使用表面活性剂十二烷基苯磺酸钠有助于改善石墨烯在润滑油中的均匀分散状态与稳定悬浮能力。

(2) 可用分光光度法优化石墨烯改性润滑油的分散工艺参数,尤其是超声处理时间及表面活性剂用量。优化后石墨烯改性润滑油的分散状态良好、稳定悬浮能力强,表现出优异的减摩降损性能。石墨烯的浓度为0.025 mg/mL时改性润滑油的摩擦系数降低74.78%,磨斑尺寸减小28.33%。