当T>0.3Tm时(T为材料实际使用温度,Tm为材料熔点),材料发生蠕变[12,13]。Norton[14]和Bailey[15]首先给出了蠕变应力、温度、时间之间函数的关系,随后Evans和Wilshire[16]提出用θ函数法描述材料的蠕变,Kachanov[17]和Robotnov[18]先后在损伤力学的基础上建立了蠕变本构方程。最近,Wu X J[19,20,21]将球墨铸铁的热机疲劳损伤分为四种形式,即疲劳,晶间脆断,蠕变和氧化。其中蠕变是一种重要损伤,且与疲劳损伤产生复杂的交互作用。在前人研究的基础上Wu X J建立了蠕变-疲劳本构方程,其计算结果与试验值较为接近。随后Wu X J[22]研究了Waspaloy镍基高温合金的蠕变行为,认为蠕变变形包含位错滑移、攀移、晶界滑动等机制,将蠕变应变分解为晶内变形引起的应变和晶界滑移引起的应变,并以此理论未基础构建了蠕变本构方程并准确描述了Waspaloy合金的蠕变行为。

由于先进发动机服役条件苛刻,燃烧室零部件温度较高,CGI有可能发生蠕变。因此有必要洞悉CGI的蠕变行为及损伤机理,以保证其在高温高载荷条件下更好地服役。

1 实验方法

表1 试验用蠕墨铸铁化学成分

Table 1

| Element | C | Si | Mn | Cu | Mo | Sn | P | S | Fe |

|---|---|---|---|---|---|---|---|---|---|

| Percentage | 3.9 | 1.8 | 0.2 | 0.55 | 0.2 | 0.03 | <0.06 | 0.02~0.03 | Bal. |

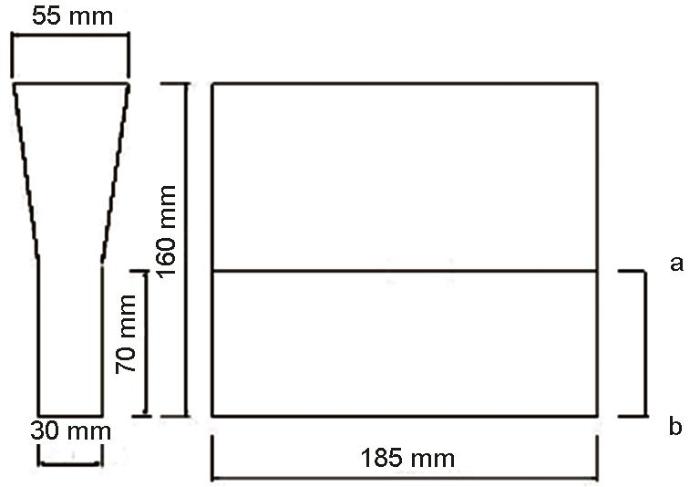

图1

在楔形铸块的矩形部分(图1ab)截取铸态金相试样和蠕变试样,用Nikon-300型金相显微镜观察铸态组织,用DT2000金相分析软件测量铸态组织的蠕化率、珠光体含量及石墨含量。图2给出了蠕变试样的尺寸。用RDL100多功能测试仪进行蠕变试验,用DOLI EDC222型全数字测量控制器控制主机,用CCPS5.0高温蠕变测试软件控制试验载荷、位移、变形、温度、时间等指标,HEIDENHAIN SPECTO数字式光栅长度计测量试样变形量。电炉采用三段加热方式,升温时将3支N型热电偶绑定在试样上、中、下三个区域并对试样施加500 N初始负荷(小于试验力的10%),以保证试样同轴加载。加热至目标温度后(623 K、723 K、773 K、823 K)保温1 h,随后施加目标载荷(40 MPa、100 MPa、110 MPa、130 MPa、150 MPa)。蠕变试验过程参照GB/T 2039-2012《金属材料单轴拉伸蠕变试验方法》,施加载荷及目标温度参考文献[23]。

图2

蠕变试验结束后,用线切割纵向切开蠕变试样中段(长约1 cm),制成蠕变金相,用TESCAN VEGA-ⅡXMU型扫描电镜(SEM)观察蠕变后组织形貌,用能谱仪(EDS)分析元素分布。

2 实验结果

2.1 蠕墨铸铁铸态组织

图3给出了蠕墨铸铁铸态组织,可见组织基体以珠光体为主,蠕虫状石墨分支较强,被少量铁素体包围。一方面,凝固过时蠕虫状石墨与铁液的接触面较大,碳原子的扩散路径较短,容易从奥氏体中向石墨扩散,最终导致贫碳奥氏体转化成铁素体;另一方面,凝固时Cu、Mo、Sn等合金元素在奥氏体表面富集,阻碍碳原子向石墨扩散。随着温度的降低奥氏体中碳的溶解度下降,多余的碳会转变为渗碳体,最终奥氏体转变为珠光体。测试结果表明,组织中珠光体含量为81.3%,石墨含量为8.63%,蠕化率为70.18%。

图3

2.2 蠕墨铸铁的拉伸性能

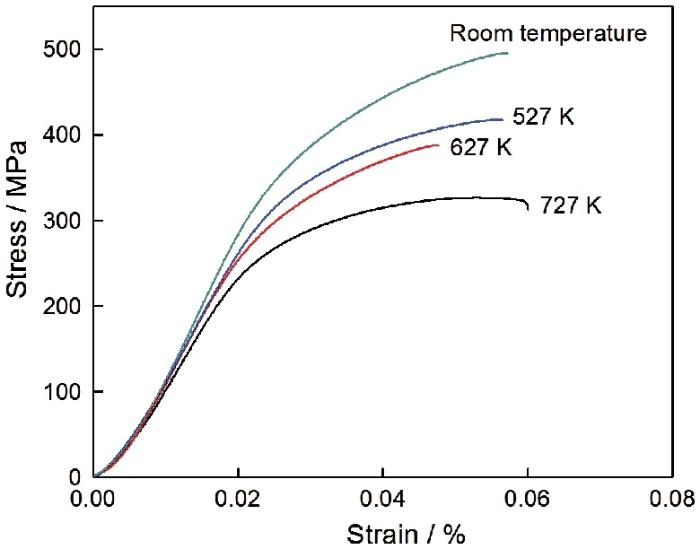

不同温度下蠕墨铸铁的拉伸曲线如图4所示,可见拉伸强度受到温度的影响较为显著。随着温度的提高材料的抗拉强度依次降低,且温度越高降幅越大。当温度由室温提高至727 K时材料的抗拉强度由495 MPa降低到326 MPa,降幅达到34%。

图4

2.3 蠕墨铸铁的蠕变行为

2.2.1 蠕变曲线

(I) 温度对蠕变行为的影响

图5给出了载荷为150 MPa时不同温度下CGI的蠕变应变曲线,可见CGI的蠕变应变量随着温度的升高而增大。温度为623 K时,蠕变应变量基本不随时间发生变化;温度为723 K时蠕变应变量随时间缓慢增大,但是整体增量很小,蠕变效应不明显;温度为773 K时,CGI蠕变变形明显且随时间逐渐增大;温度为823 K时CGI的蠕变效应十分显著,且试样在短时间内发生大量变形,最后断裂。

图5

图5

载荷为150 MPa不同温度下CGI的蠕变应变曲线

Fig.5

Creep curve of CGI at different temperatures under load of 150 MPa

(II) 载荷对蠕变行为的影响

图6a、b分别给出了温度为773 K、823 K不同载荷下的CGI蠕变应变曲线。可以看出,蠕变应变随着载荷、温度的不同而呈现不同的变化趋势。温度为773 K时蠕变曲线的斜率随载荷的增加而增大,表现为蠕变第一阶段和第二阶段;温度为823 K时相同载荷下的蠕变曲线斜率均比773 K时的大,即823 K同载荷下的稳态蠕变速率大于773 K的,蠕变曲线主要以第一阶段和第二阶段为主,部分曲线出现短暂的第三阶段。在同一载荷下不同温度的蠕变曲线特征也不尽相同。例如,在773 K、150 MPa条件下试样逐渐变形并持续100 h而不发生断裂,但是在823 K同样的载荷使试样迅速变形,在短时间内发生很大的变形量并最终断裂。整条曲线过渡光滑,各阶段没有明显的界限。

图6

图6

不同载荷和温度条件下CGI的蠕变应变

Fig.6

Creep strain curves of CGI under different loads (a) 773 K; (b) 823 K

2.2.2 CGI的稳态蠕变速率变化规律

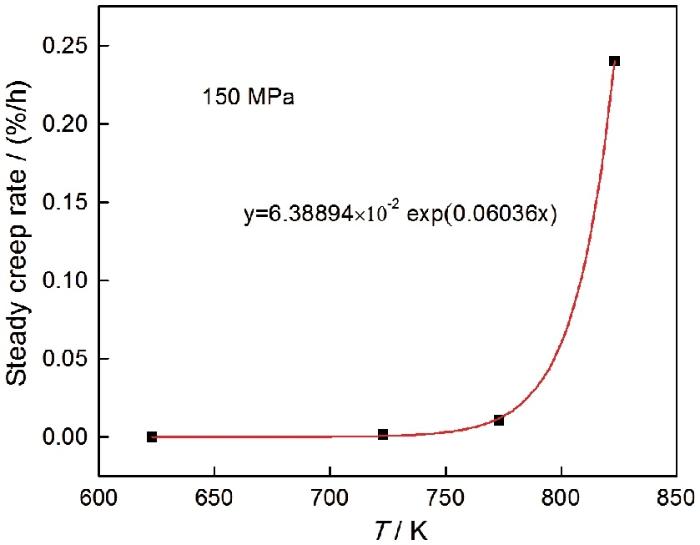

(I) 稳态蠕变速率与温度的关系

在623~823 K范围内,载荷为150 MPa时CGI的蠕变变形最为显著,载荷为150 MPa时CGI稳态蠕变速率随温度的变化规律,如图7所示。可以看出,蠕变速率随着温度的升高呈指数变化。当温度高于773 K时蠕变速率迅速增大,其变化规律符合函数方程

其中

其中

图7

图7

载荷为150 MPa时CGI的稳态蠕变速率与温度的关系

Fig.7

Steady creep rate of CGI at different temperatures under load of 150 MPa

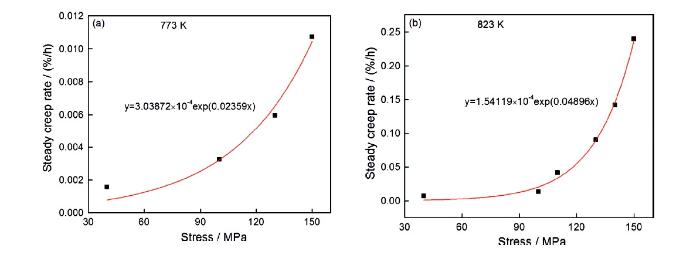

(II) 稳态蠕变速率与载荷的关系

图8a、b给出了773 K和823 K时CGI稳态蠕变速率随载荷的变化。可以看出,773 K和823 K的稳态蠕变速率随载荷增加均呈指数变化,变化规律符合关系式

其中

图8

图8

在不同温度下CGI的蠕变速率与载荷的关系

Fig.8

Steady creep rates of CGI at different loads (a) 773 K; (b) 823 K

2.3 组织演变

图9

图9

在不同载荷和温度下蠕变100 h后CGI的显微组织

Fig.9

Microstructure of CGI after creep test (a) 823 K, 40 MPa, 100 h; (b) 723 K, 150 MPa, 100 h

图10a给出了温度为773 K、140 MPa恒载100 h后的显微组织,可见在珠光体和铁素体界面处产生了蠕变空洞。按照Chen[24]提出的滑移晶界空洞生长模型,当椭圆形的蠕变空洞在受到晶界滑移影响后长大变成裂纹空洞,其形状变得细长且与载荷方向基本一致(仅考虑试验中的拉应力)。如图10b所示,试样在773 K,150 MPa恒载100 h后组织中珠光体晶界处的蠕变空洞长大,转变成蠕变微裂纹。在受到拉应力作用时试样出现径向收缩。由于蠕变微裂纹的方向与拉应力的方向基本一致,蠕变微裂纹对试样的拉伸变形贡献较小。因此可以认为,CGI的蠕变变形主要来自于晶界处蠕变空洞的形核长大以及石墨/基体界面开裂。图10c给出了温度为823 K、150 MPa恒载9.5 h后的显微组织,可见在铁素体晶粒内部有微裂纹产生。这表明,此时晶粒内部的变形逐渐显著。

图10

图10

在不同温度和载荷下CGI蠕变100 h后的损伤组织

Fig.10

Various damage morphologies caused by creep in the microstructure of CGI (a) 773 K, 140 MPa, 100 h; (b) 773 K, 150 MPa, 100 h; (c) 823 K, 150 MPa, 9.5 h

表2列出了CGI蠕变试验的约比温度。蠕变试验所用的蠕墨铸铁碳当量为4.5(CE=C%+1/3(Si%+P%)),其熔点近似选取共晶点温度1427 K。结合图5分析可知,当T/Tm>0.5时即温度大于723 K、载荷大于150 MPa时CGI的时间效应变形显著,即蠕变行为显著。图10a, b晶界处的蠕变空洞及微裂纹也类似于文献[22]中,Waspaloy镍基高温合金晶界处的蠕变损伤。根据Frost和Ashby提出的材料变形机理图[25],当温度为773 K、载荷为140~150 MPa时,CGI蠕变变形主要为晶界移动(GBS);而当温度提高至823 K、载荷为150 MPa时晶粒内部的变形逐渐显著,因为在铁素体内部出现微裂纹,如图10c所示。

表2 CGI蠕变试验的约比温度

Table 2

| CE | Tm/K | T/K | T/Tm |

|---|---|---|---|

| 4.5 | 1427 | 623 | 0.44 |

| 723 | 0.49 | ||

| 773 | 0.54 | ||

| 823 | 0.58 |

2.4 近表面氧化

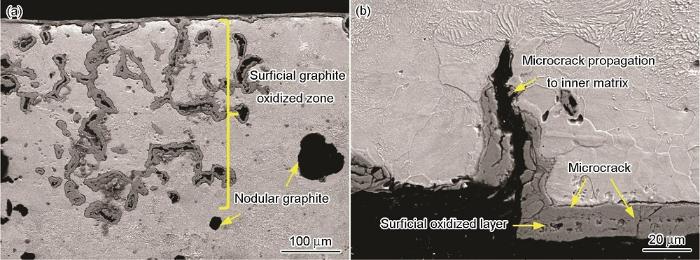

图11

图11

在不同温度和载荷下蠕动不同时间蠕墨铸铁的近表面氧化

Fig.11

Oxidation in subsurface of CGI (a) 823 K and 150 MPa for 9.5 h; (b) 823 K and 100 MPa for 100 h

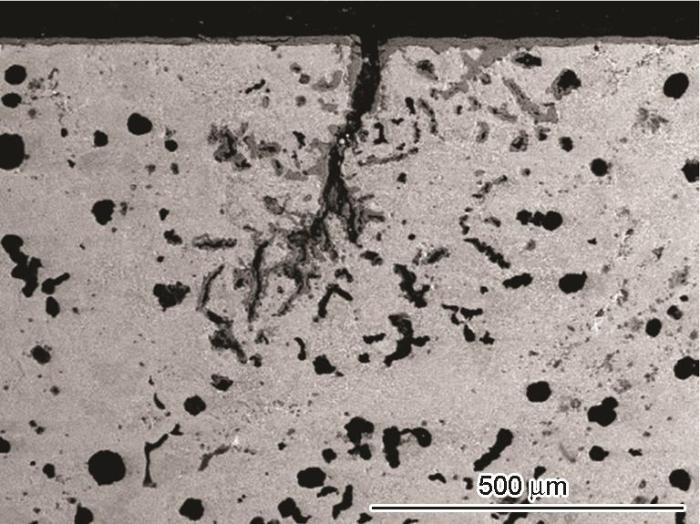

2.5 蠕变氧化裂纹

图12

图12

在773 K载荷为150 MPa CGI蠕变100 h后的晶界蠕变氧化裂纹:

Fig.12

Creep-oxidized crack along various grain boundaries of CGI at 773 K and 150 MPa for 100 h:(a)ferrite grain boundary;(b)pearlite grain boundary;(c)graphite/ferrite/pearlite grain boundary

3 分析和讨论

3.1 CGI蠕变氧化交互机理

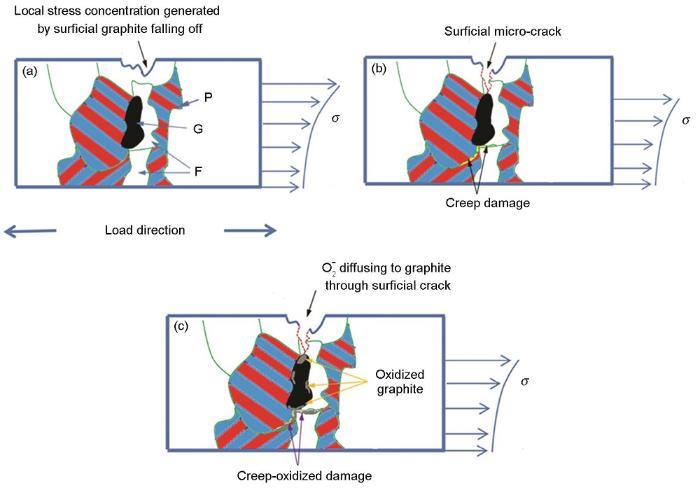

图13给出了CGI蠕变氧化过程示意图。进行蠕变试验时试样表面的石墨首先脱落,微裂纹易在凹坑处形核长大,且受到尖端应力集中的影响而进一步向基体内部扩展,如图13a所示。图14中表面石墨脱落形成的微裂纹也证明了这一过程。表面微裂纹方便了氧离子向基体内部扩散,并且在蠕虫状石墨的协助下氧离子加速向四周扩散,因为蠕虫状石墨具有一定的三维连通性。当晶界处的蠕变损伤与邻近的石墨相连时氧离子便通过石墨进入晶界处的蠕变空洞或微裂纹,如图13b。晶界处原子排列较为混乱,即晶界缺陷多且能量大。因此在高温条件下晶界处的原子扩散速率比晶粒内部高,氧离子更易引起晶界氧化,产生蠕变氧化开裂,如图13c所示。当氧化损伤与蠕变损伤相遇时一种损伤不可避免的影响另一种损伤的发展产生,即产生蠕变氧化交互作用。

图13

图13

CGI的蠕变氧化交互图示

Fig.13

The schematic illustration of creep-oxidation interaction of CGI: (a) stress concentration; (b) micro-crack generating;(c) creep-oxidation interaction

图14

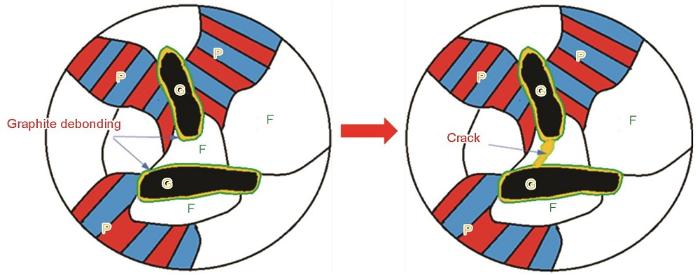

3.2 CGI蠕变裂纹扩展机理

除了晶界处的蠕变空洞、微裂纹,石墨/基体界面开裂也是蠕变过程中重要的损伤形式。石墨/基体开裂的一个主要原因,是石墨、铁素体、珠光体三者性能的差异。石墨/铁素体界面开裂,与石墨/珠光体界面开裂的形貌特点不同。由于铁素体的塑性好承受载荷时变形程度较高,铁素体与石墨之间变形不协同,导致界面处产生应力,引发开裂。与铁素体不同,珠光体中的渗碳体阻碍位错滑移,抑制变形,进而保证了珠光体较高的强度,因此珠光体/石墨界面部分开裂。石墨/基体开裂的原因有[26]:(1)石墨与基体间变形不协同,导致界面产生应力引发开裂;(2)石墨、基体不同的热物理性产生温度梯度,导致界面处产生热应力,进而引发开裂;(3)石墨边缘氧化减弱了石墨与基体的结合力,在高温高载荷作用下界面易发生开裂。

图15

图15

蠕变裂纹的扩展

Fig.15

Extending of creep crack (a)crack extending in ferrite and merging with crack between graphite and matrix at 823 K and 130 MPa for 22 h;(b)creep crack extending was hampered by pearlite at 773 K and 150 MPa for 100 h

综上所述,在CGI的蠕变过程中有两种开裂机制:(1)微裂纹先在石墨/基体开裂处形核长大并优先沿铁素体向基体扩展,与邻近石墨/基体界面开裂连通后形成贯穿试样的主裂纹;(2)蠕变空洞在晶界处形核长大转变成蠕变微裂纹。当氧离子通过表面微裂纹-石墨进入蠕变微裂纹时这两种蠕变裂纹均受到不同程度的氧化,形成蠕变氧化开裂。由于石墨/基体界面开裂,第一类裂纹扩展速率大于第二类裂纹,且危害也大于第二类。图16给出了CGI的第一类蠕变裂纹扩展示意图。

图16

图16

CGI的蠕变裂纹扩展示意图

Fig.16

Schematic illustration of creep crack extending in the microstructure of CGI

4 结论

(1) 当T/Tm>0.5(T为材料试验温度,Tm为CGI熔点)、载荷大于150 MPa时CGI的蠕变变形显著,主要来自基体变形、蠕变空洞的形核长大以及石墨/基体界面开裂。随着温度的提高、载荷的增大,蠕变变形逐渐由晶界滑移(GBS)转变为晶内变形(ID)。

(2) 载荷为150 MPa时CGI的稳态蠕变速率与温度的关系符合

(3) CGI的蠕变过程有两种开裂机制:(I) 微裂纹在石墨/基体开裂处形核长大并优先沿铁素体向基体扩展,随后连通邻近石墨/基体界面开裂,形成贯穿试样的主裂纹;(II) 蠕变空洞在晶界处形核长大并转变为蠕变微裂纹。当氧离子进入蠕变微裂纹时,两种裂纹发生氧化。由于石墨/基体界面开裂,第一类裂纹扩展速率大于第二类裂纹且危害也大于第二类。石墨/基体界面开裂与石墨、铁素体、珠光体三者性能的不同有关,且石墨/铁素体界面比石墨/珠光体界面更易开裂。

(4) 在高温下渗碳体不稳定而容易分解,层片状的渗碳体逐渐转变为短棒状,晶界处以颗粒状为主。