TC11钛合金是一种典型的α+β型双相钛合金,具有良好的综合力学性能,广泛用于制造航空发动机的叶片、压气机盘等零件以及飞机的一些结构件[1,2,3,4,5]。恶劣的工况条件对TC11钛合金的性能,包括力学性能和抗腐蚀性能等提出了更高的要求。制备力学性能优异的TC11钛合金,必须借助锻造与热处理等加工手段。热处理使TC11钛合金发生固态相变,从而得到不同组织形态的合金。合金的硬度、拉伸性能、断裂韧性、疲劳强度和蠕变等力学性能,与合金的显微组织密切相关[6,7,8,9]。热处理可使钛合金发生多种类型的固体相变[10],相变产物大体上可分为平衡相和非平衡相两大类[3]。钛合金中的非平衡相包括针状α"马氏体和片状α'马氏体。对钛合金进行变形和淬火等工艺处理就会生成针状α"马氏体和片状α'马氏体,影响合金的力学性能[11,12,13]。国内外对双相钛合金的研究主要集中在组织和性能等方面,关于双相钛合金中α"和α'相对组织和力学性能影响的研究较少,尤其是关于β转变组织中α"和α'相的类型、含量、厚度和间距综合对固溶处理后β转变组织的力学性能的影响及其机理。因此有必要深层次地了解固溶处理后β转变组织与其力学性能的关系。硬度是一种衡量材料机械性能的重要指标,测试硬度能快速、有效衡量材料的力学性能[13]。本文研究固溶处理后TC11钛合金中β转变组织的α"和α'相的演变规律及其对应的显微硬度,分析β转变组织中α"和α'相的演变与显微硬度的关系,进而分析β转变组织中α"和α'相的类型、含量、厚度和间距对显微硬度的影响机理。

1 实验方法

实验用材料为锻造后的TC11钛合金,其名义成分为Ti-6.5Al-3.5Mo-1.5Zr-0.3Si(%),其原始组织为典型的双态组织(初生α相+β转变组织)。

对原始材料进行固溶处理,根据TC11名义成分计算其相变点约为990℃。在计算的相变点附近取8个不同温度进行固溶处理,分别为935℃、955℃、965℃、975℃、980℃、985℃、990℃、995℃,均保温1 h,然后进行水冷处理(WQ),具体的固溶处理工艺列于表1。

表1 TC11钛合金的固溶处理工艺

Table 1

| The number of sample | Solution temperature/℃ | Holding time/h | Cooling |

|---|---|---|---|

| 1 | 935 | 1 | WQ |

| 2 | 955 | 1 | WQ |

| 3 | 965 | 1 | WQ |

| 4 | 975 | 1 | WQ |

| 5 | 980 | 1 | WQ |

| 6 | 985 | 1 | WQ |

| 7 | 990 | 1 | WQ |

| 8 | 995 | 1 | WQ |

金相样品的制备:用240#、400#、1000#、2000#的水砂纸依次预磨去除较深的划痕,然后在洋绒布上进行机械抛光6~10 min,使抛光面光亮无痕。抛光液为SiO2的纳米悬浊液。使用腐蚀液(体积分数为2%HF、10%HNO3、88%H2O)对样品腐蚀大约8~10 s,待抛光面变灰暗后依次用清水和无水乙醇冲洗样品,最后干燥保存。

用Axiover 200MTA金相显微镜(OM)观察金相样品的组织;用FEI Inspect F50 场发射扫描电子显微镜(SEM)观察析出相的片层组织形貌,加速电压为30 KV,使用配备的能谱仪(EDS)测定β转变组织的成分变化。进行多次测量取其平均值,以消除误差[14]。用D/MAX-2400PC型X射线仪(CuKα)分析TC11钛合金的相组成,2θ为10°~75°。用FM-700e显微硬度计测定不同固溶温度下合金中β转变组织显微硬度,载荷为100 gf,保载时间为10 s,对每种固溶处理样品重复测定15次取其平均值。

2 实验结果

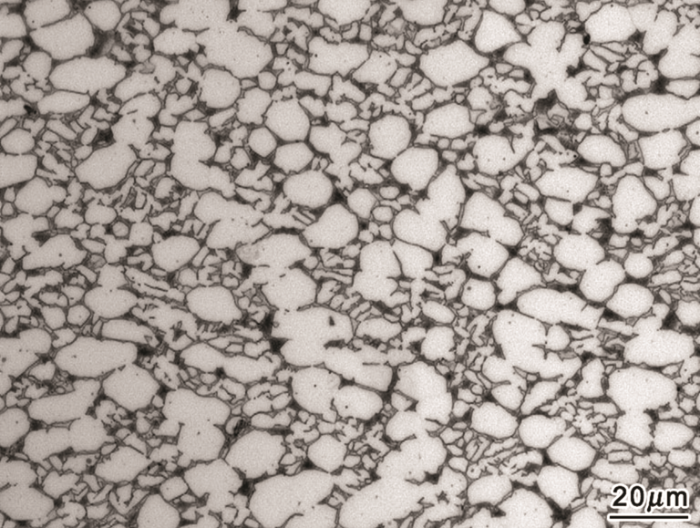

图1

图1

固溶处理前TC11钛合金的显微组织

Fig.1

Microstructure of TC11 titanium alloy before solution heat treatment

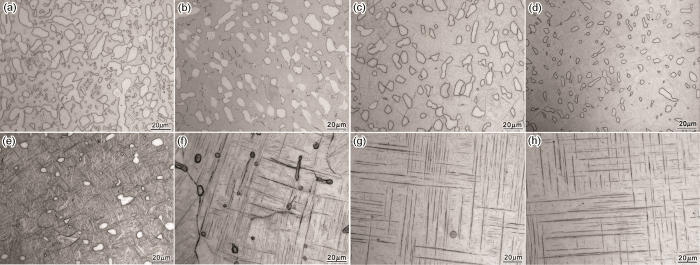

图2

图2

在不同温度固溶处理的TC11钛合金的显微组织

Fig.2

Microstructure of TC11 titanium alloy solution treated at different temperature (a) 935℃, (b) 955℃, (c) 965℃, (d) 975℃, (e) 980℃, (f) 985℃, (g) 990℃, (h) 995℃

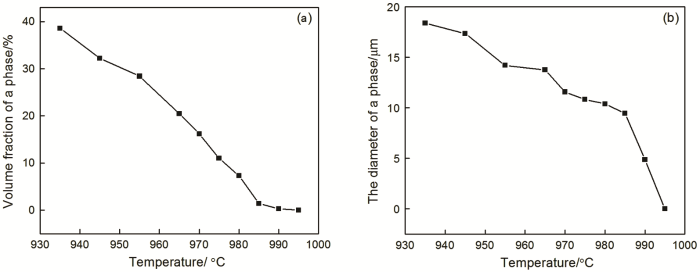

图3

图3

在不同温度固溶处理后TC11钛合金中初生α相的体积百分含量和初生α相的尺寸

Fig.3

Volume fraction (a) and average diameter (b) of primary α phase in the TC11 titanium alloy solution treated at different temperature

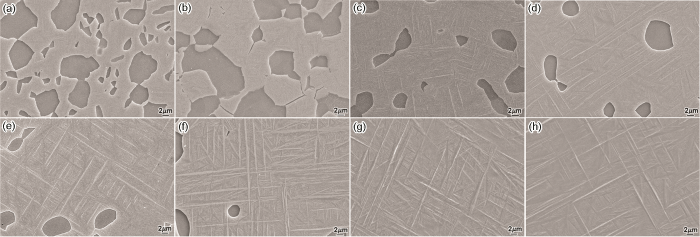

图4

图4

在不同温度固溶处理后TC11钛合金在扫描电镜下的显微组织

Fig.4

Microstructure of β-transformed structure under SEM in sample solution treated at different temperature (a) 935℃, (b) 955℃, (c) 965℃, (d) 975℃, (e) 980℃, (f) 985℃, (g) 990℃, (h) 995℃

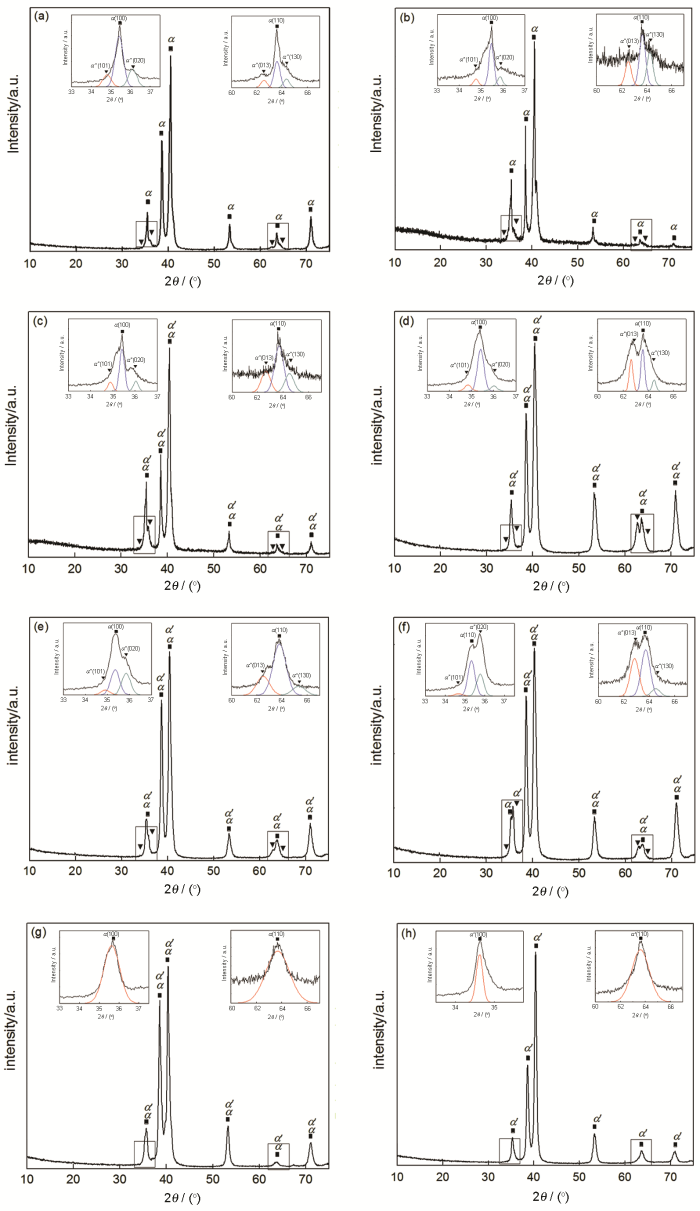

图5

图5

在不同温度固溶处理的TC11钛合金的XRD谱图

Fig.5

XRD patterns of TC11 titanium alloy solution treated at different temperature (a) 935℃, (b) 955℃, (c) 965℃, (d) 975℃, (e) 980℃, (f) 985℃, (g) 990℃, (h) 995℃

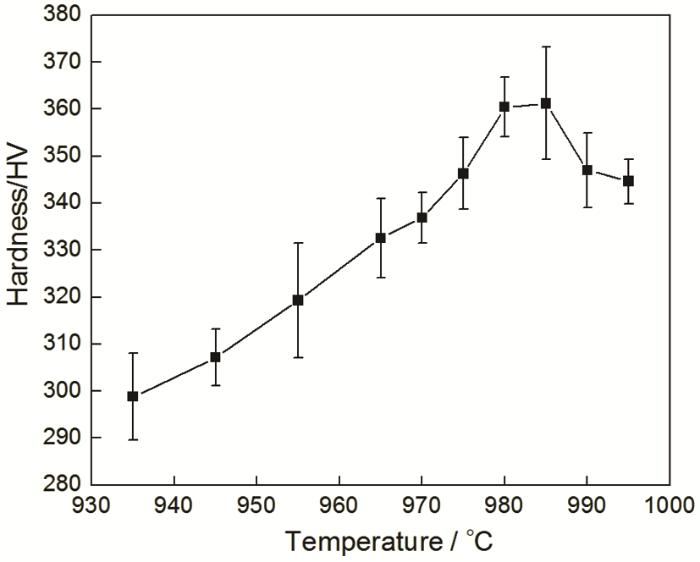

图6

图6

在不同温度固溶处理后β转变组织的维氏硬度

Fig.6

Vickers hardness of β - transformed structure in sample solution treated at different tempertation

3 分析和讨论

重点讨论分析在不同固溶处理时β转变组织中α"和α'相的类型、含量、厚度以及间距对β转变组织显微硬度的影响。首先,根据能谱分析β转变组织中Al、Mo元素随固溶温度的变化并结合XRD结果分析β转变组织中α"→α'相的组织演变过程;然后,使用SEM等手段分析不同固溶温度时,α'相的厚度及其间距幅度变化;最后,结合β转变组织的显微硬度结果综合分析β转变组织在不同固溶处理时α"和α'相的类型、含量、厚度和间距四个因素对β转变组织的显微硬度的影响。

3.1 α"和α'相的组织演变

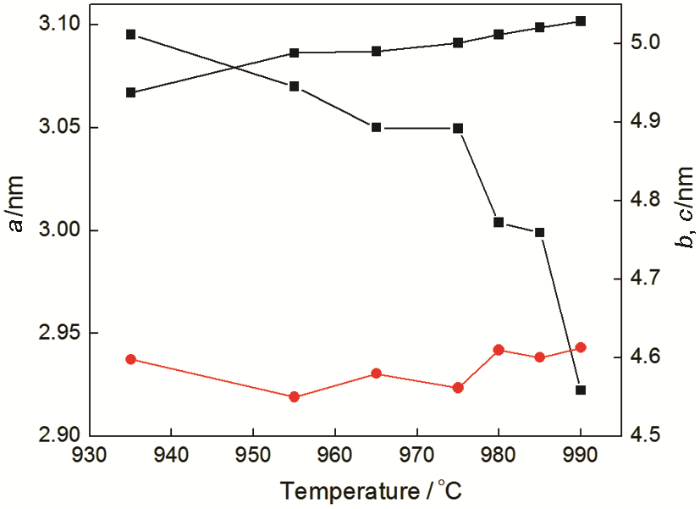

图8

图8

在不同温度固溶处理后α"相晶格常数的变化

Fig.8

Variabilities of lattice parameters of α" phase in sample solution treated at different tempertation

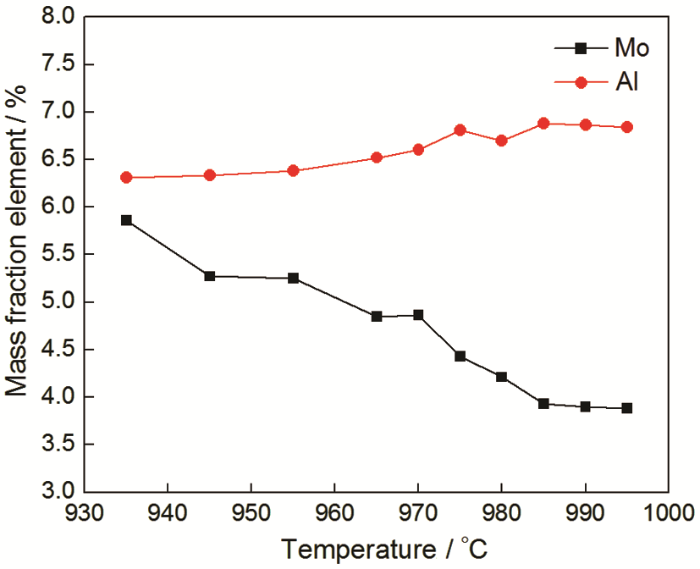

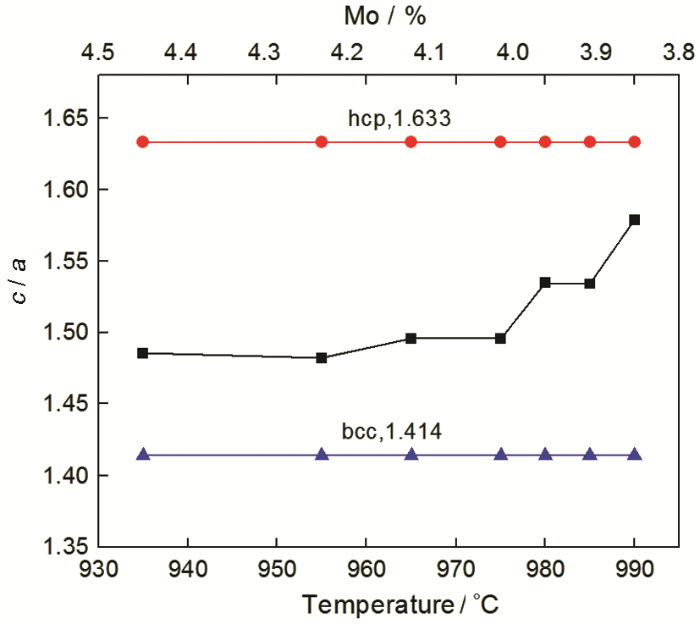

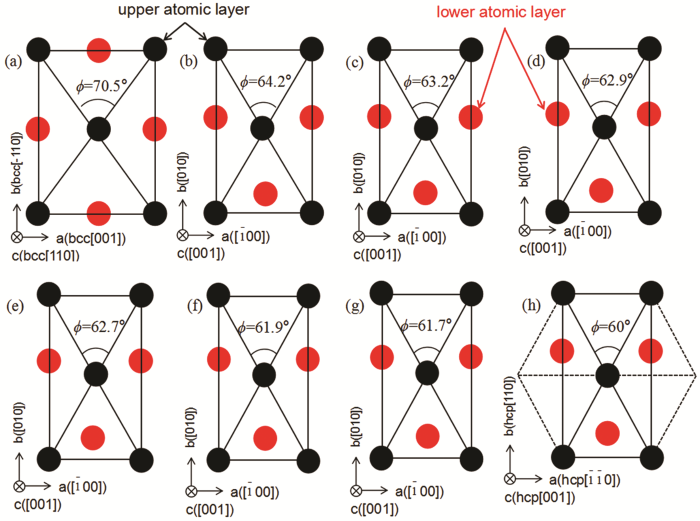

为了进一步探讨β转变组织的α"和α'相与元素的关系,结合XRD结果分析了α"和α'相的晶格常数变化与元素的关系。Al和Mo元素都能提高合金的固溶强化,且Al和Mo元素对合金的固溶强化效果相当[13]。从图7可以看出,随着固溶温度的提高β转变组织中Mo元素的减少量明显比Al元素的增加量大,说明β转变组织中元素变化引起的固溶强化效果对其显微硬度的影响不是主要因素。但是元素含量的变化影响合金的晶体结构,引起其晶格常数的变化。α"相的晶体类型是正交结构[18,19,20],其晶格易受β稳定元素和α稳定元素(Al)的影响[21,22,23]。α"相的晶格常数变化如图8所示。从图8可知,随着固溶温度的提高β稳定元素(Mo元素)减少,α稳定元素(Al元素)增加,α"相的晶格常数a减小,常数b,c增大,其变化趋势与文献[17,18,23,24]结果相同。α"相的晶格常数比值b/a,c/a与理想bcc和hcp结构的晶格常数比值的关系,如图9和图10所示。从图中可见,随着固溶温度的提高β转变组织中Mo元素的减少,α稳定元素(Al元素)的增加,α"相的晶格常数比值b/a,c/a逐渐接近于hcp结构的晶格常数比。根据XRD测定的不同温度固溶处理的的样品α"相的晶格参数a、b、c,使用CrystalMaker软件模拟在不同温度(935~985℃)固溶处理的β、α"和α'相的晶体结构,如图11所示。图中所有的晶胞都有4个等效原子,用黑色表示的原子是上层的原子,用红色表示的原子是下一层的原子。从图11可以看出:随着Mo元素的减少Al元素的增加,α"相的晶体结构逐渐向α'相的晶体结构转变。这表明,随着固溶处理温度的提高β相中的β稳定元素减少,马氏体相变晶格阻力小,更容易形成六方的α'马氏体。

图7

图7

在不同温度固溶处理后β转变组织中Mo、Al元素含量的变化

Fig.7

Variabilities of Mo and Al contents in β-transformed structure in sample solution treated at different tempertation

图9

图9

α"相的晶格常数b/a值与固溶温度的关系

Fig.9

Relationship between the α" parameter ratio b/a and solution temperature

图10

图10

α"相的晶格常数c/a值与固溶温度的关系

Fig.10

Relationship between the α" parameter ratio c/a and solution temperature

图11

图11

β相、α"相以及α'相的晶体结构示意图

Fig.11

Crystal structures of the β-phase, α"-phase and α'-phase (a) a-,b- and c-axes of β-phase structure correspond to the [001],

3.2 α"和α'相的含量、厚度和间距对显微硬度影响

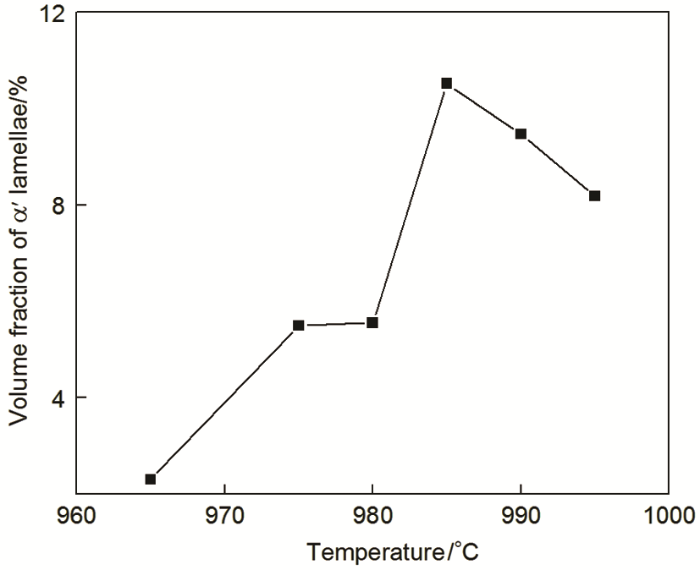

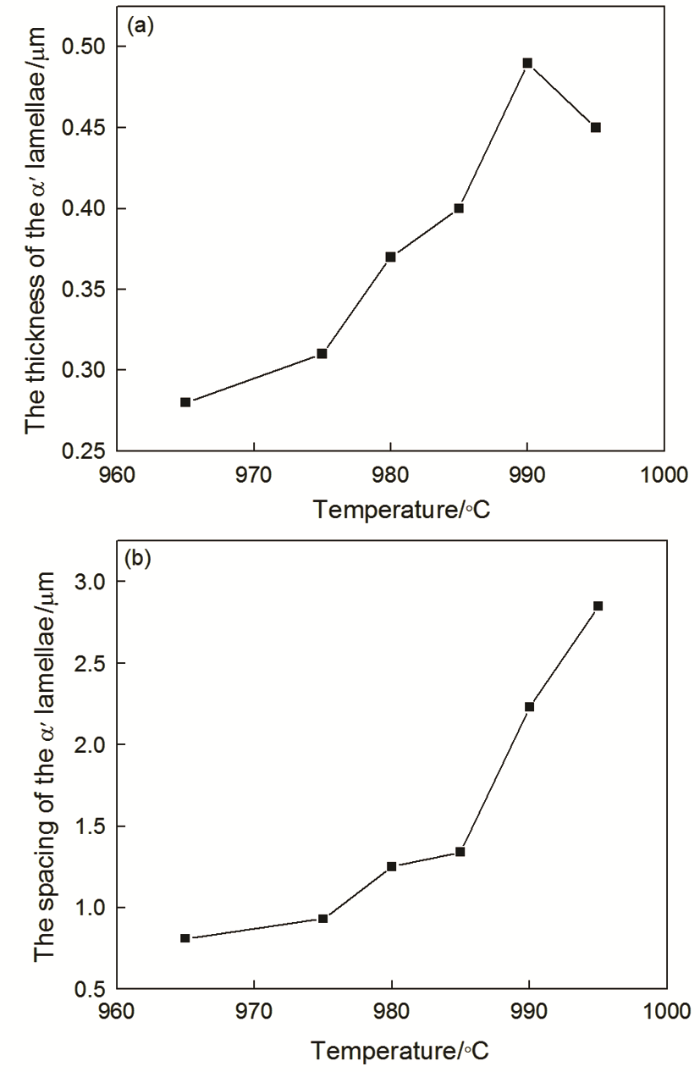

根据以上分析,固溶温度影响β转变组织中Al、Mo元素的再分布,引起其α"→α'相的演变,进而影响β转变组织的显微硬度。用XRD方法只能分析β转变组织中α"和α'相的组织演变,还不知道α'相的含量、厚度和间距(α'相片层之间的间距的增幅大小反应β相的长大速度)等因素对β转变组织的显微硬度的影响,因此要结合SEM手段分析β转变组织中α"和α'相的形貌和分布,进而分析α'相的含量、厚度和间距对β转变组织的显微硬度影响。根据SEM分析α"和α'相的组织形貌,并用Image-Pro Plus(IPP)软件测量扫描图片下α'相的含量、间距与厚度,得到一系列定量的统计结果,如图12和图13所示。从图12可见,α'相的含量先递增后递减,在985℃固溶处理后其含量达到峰值。从图13可见,随着固溶温度的提高TC11钛合金中α'相之间的间距和厚度(995℃时稍有减少)都呈不断增大的趋势;其厚度从0.28 μm(965℃)增大到0.45 μm(995℃),其间距从0.81 μm(965℃)增大到2.85 μm(995℃)。

图12

图12

在不同温度固溶处理后样品中α'片层的含量

Fig.12

Number of the α' - lamellae in sample solution treated at different tempertation

图13

图13

在不同温度固溶处理后样品中α'片层的厚度和α'片层的间距

Fig.13

Thickness (a) and the spacing (b) of the α' - lamellae in sample solution treated at different tempertation

对TC11钛合金进行固溶处理使其强度提高,即不同的固溶温度影响合金的硬度[25,26]。根据图6给出的显微硬度结果可知:在935~985℃固溶处理,随固溶温度的提高β转变组织显微硬度逐渐增大;其原因是,在935~985℃温度区间,随着固溶温度的提高β转变组织中先后析出马氏体α"和α'相。α"和α'相的析出影响合金的力学性能[26,27],其中片状α'相是密排六方结构的显微硬度大于针状α"相[13],这种强化相阻碍位错运动,能提高β转变组织的显微硬度,强化β转变组织[13];结合图4,12可知:随着固溶温度的提高α'相的含量先增加后减少,在985℃固溶处理后其含量达到峰值,而α'相含量的提高使β转变组织的显微硬度提高;同时,根据图13a、b,α'相厚度和间距变化幅度较小(尤其是间距的变化)。这说明,随着固溶温度的提高β相的长大较慢,β相对β转变组织的显微硬度影响较小。

在985℃固溶处理后,β转变组织的显微硬度达到峰值。其原因是,在985℃固溶处理后β转变组织中α'相之间的间距和厚度的增幅比较小,即β相的长大较缓慢,且α'相的含量达到最大,对位错的阻碍作用也达到最大,进而使β转变组织的显微硬度达到最大。

在985~995℃固溶处理时,随着固溶温度的提高β转变组织的显微硬度逐渐降低。其原因是,在该温度区间内β转变组织中α"相消失,α'相的含量减少(相界减少),并且β转变组织中α'相之间的间距与厚度变化大,其厚度在985~990℃固溶处理时粗化程度最大,如图13a所示;其间距在985~995℃固溶处理后变化最大,变化幅度是在其他温度区间固溶处理后增幅变化的几倍(图13b),即β相的长大较快,β转变组织粗化;固溶温度在相变温度附近的提高使α"相消失,α'相的含量降低且变粗大,对位错的阻碍效果减弱。同时,β相在相变温度时长大较快,导致α'相片层之间的间距进一步增大,即β转变组织变粗化。α"、α'和β相的综合影响使β转变组织的显微硬度逐渐降低。

综合以上分析:β转变组织的显微硬度主要与α"和α'相的类型、含量、厚度以及间距(β相的长大速度)有关。在935-985℃固溶处理,α'相之间的间距和厚度增幅小,β转变组织长大缓慢,并且随着固溶温度的提高β转变组织中先后析出α"相与α'相。这两种非平衡相对β相来说是一种强化相,阻碍位错运动,提高显微硬度;在985~995℃固溶处理时,α'相之间的间距与厚度增幅大,β转变组织变粗大,且β转变组织中α"相消失,α'相的含量减少,阻碍位错运动效果减弱,使其显微硬度降低。

4 结论

(1) TC11钛合金的β相转变温度为990~995℃,随着固溶温度的提高TC11钛合金组织中α相、α"相和α'相的显微组织演变规律为:α+α",α+α"+α',α+α',α'。

(2) 在935~985℃固溶处理后β转变组织中α'相之间的间距与厚度变化幅度较小,β转变组织长大较缓慢,β转变组织中先后析出α"相与α'相,产生相变强化,导致β转变组织的显微硬度提高;在985℃固溶处理后片状α'相的含量达到最大,使β转变组织的显微硬度达到最大值(361.21HV)。

(3) 在985~995℃固溶处理后β转变组织中α'相之间的间距与厚度变化幅度较大,β转变组织粗化,其中α"相消失,α'相的含量减少,相变强化效果减弱,使显微硬度下降。

(4) 在不同温度固溶处理后,β转变组织的显微硬度主要与α"相与α'相的类型、含量、厚度以及间距有关。

参考文献

Transformation textures in an α+β, titanium alloy thin sheet

[J].

Titanium aerospace alloy

[J].

Materials Properties Handbook: Titanium Alloys

[M].

Research of microstructure and mechanical behavior on duplex (α+β) Ti-4.8Al-2.5Mo-1.4V alloy

[J].

Influence of gradient heat treatment on microstructure and microhardness in weld seam of Ti 3 Al/TC11 dual alloys

[J].

Microstructure and properties of electron beam welded joint of Ti-22Al-25Nb/TC11

[J].

Deformation behavior in isothermal compression of the TC11 titanium alloy

[J].

Influence of processing on microstructure and mechanical properties of (α+β) titanium alloys

[J].

A study of the microstructure and hardness of two titanium alloys: Commercially pure and Ti-6Al-4V

[J].

Phase Transformations in titanium and its alloys

[J].

Young's modulus and mechanical properties of Ti-29Nb-13Ta-4.6Zr in relation to α" martensite

[J].

Structure and properties of Ti-7.5Mo-xFe alloys

[J].

Titanium Alloys and their Applications

[M].

钛合金及应用

[M].

Equilibria and microstructural evolution in the β/β'/γ' region of the Ni-Al-Ti system: modelling and experiment

[J].

Preparation of pure a"-phase titanium alloys with low moduli via high pressure solution treatment

[J].

Research of microstructure and mechanical behavior on duplex (α+β) Ti-4.8Al-2.5Mo-1.4V alloy

[J].

Microstructure and notch properties of heat-treated Ti-4.5 Al-3V-2Mo-2Fe laser welds

[J].

Microstructural characterization and formation of α' martensite phase in Ti-6Al-4V alloy butt joints produced by friction stir and gas tungsten arc welding processes

[J].

Phase transformations in uranium, plutonium, and neptunium

[J].

Electron Microscopy Analysis of Microstructure of Materials

[M].

材料微观结构的电子显微学分析

[M].

Composition dependent crystallography of α"-martensite in Ti-Nb-based β-titanium alloy

[J].

The orthorhombic α"-phase in binary titanium-base alloys with d-metals of V-VIII groups

[J].s438-440: 324

Martensitic transformations and the shape memory effect in Ti-Zr-Nb-Al high-temperature shape memory alloys

[J].

Martensitic phase transformations in IMI 550 (Ti-4Al-4Mo-2Sn-0.5 Si)

[J].

Influence of gradient heat treatment on microstructure and microhardness in weld seam of Ti 3 Al/TC11 dual alloys

[J].

Influence of solution temperature on phase transformation of TC21 alloy

[J].

Tensile behavior of orthorhombic α"-titanium alloy studied by in situ X-ray diffraction

[J].