文献标识码: 1005-3093(2017)11-0801-08

通讯作者:

收稿日期: 2016-12-20

网络出版日期: 2017-11-30

版权声明: 2017 《材料研究学报》编辑部 《材料研究学报》编辑部

基金资助:

作者简介:

王彦华,男,1992年生,硕士生

展开

摘要

针对经不同工艺热处理的780 MPa级冷轧双相钢板,采用修正的C-J(Crussard-Jaoul)法分析了应变硬化行为,并基于真实组织形貌的代表性体积单元(Representative volume element, RVE)模型模拟其形变行为。结果表明:不同状态的实验钢均表现出较高的初始应变硬化率。岛状和针状马氏体表现出两阶段应变硬化特征,依次对应铁素体塑性变形和铁素体/马氏体协同塑性变形;当马氏体为粗大块状呈现三阶段应变硬化特征,其中第三阶段主要发生马氏体塑性变形时应变硬化能力下降明显。模拟结果表明:当块状和针状马氏体的应变集中分布在铁素体和马氏体界面,岛状马氏体的应变集中分布在马氏体块的连接部位。

关键词:

Abstract

The strain-hardening behavior of a cold-rolled dual phase steel of 780MPa grade after different heat treatments was analyzed by a modified Crussard-Jaoul ( C-J ) method, and the deformation behavior of which was simulated with representative volume element (RVE) model. The results show that dual phase steels of different states all exhibit higher initial strain-hardening rate. The steel containing island- and needle-like martensite showed two-stage strain-hardening characteristics which related to the plastic deformation of ferrite and coordination plastic deformation of ferrite and martensite respectively, while the steel containing coarse block-like martensite exhibited three-stage strain-hardening characteristics and of which, the strain hardening capacity of the third stage decreases significantly due to the plastic deformation. The finite element method (FEM) simulation result showed that the strain concentration of the dual phase steel containing coarse block- and needle-like martensite mainly distributed in the interface of ferrite and martensite, while that containing island-like martensite distributed in junctions of martensite grains.

Keywords:

减轻重量和提高安全性,是现代汽车制造行业的两项基本要求。近年来,先进高强钢广泛应用于汽车行业。使用先进高强钢制造车体,使整车的重量显著减小[1]。相比于传统钢,先进高强钢具有优良的成型性、较高的强塑积和应变硬化指数[2]。其中双相钢具有连续屈服现象、低的屈服强度、高的初始加工硬化率以及较高的抗拉强度[3,4],综合力学性能显著优于传统高强度低合金钢。但是,双相钢也有应力/应变分配强烈、易于应变集中及损伤演化等缺点[5,6]。

双相钢由铁素体基体和弥散分布于基体的马氏体或贝氏体等其他相组成,可进行热处理调控其显微组织从而提高其力学性能。双相钢常用的热处理工艺是冷轧铁素体-珠光体钢在铁素体-奥氏体区临界退火,促进奥氏体在铁素体和渗碳体界面以单独颗粒形核,随后淬火形成铁素体和马氏体双相组织[7]。Karmakar等[8]的研究结果表明,双相钢在较低加热速率(~0.5℃/s)临界区退火后其组织晶粒细小,可得到良好的强度和塑性。Ahmad等[9]的研究结果表明,板条马氏体具有比块状马氏体更好的塑性。微观组织参数,如晶粒尺寸、形貌、分布及体积分数,与双相钢的力学性能有密切的关系。

双相钢中马氏体和铁素体的协调变形能力对力学性能有重要的影响,双相钢的屈服强度和加工硬化率与马氏体的体积分数和位错相关 [10,11]。朱国明等[12]指出,铁素体中的高密度位错和残余应力可能是导致双相钢低屈服强度和连续屈服的原因。邝霜等[13]研究C-Si-Mn双相钢的应变硬化行为时发现,铁素体和马氏体两相之间弹塑性行为的差异是导致双相钢不同阶段应变硬化的主要原因。

研究双相钢的加工硬化行为,通常采用的本构模型有Hollomon分析法、Crussard-Jaoul(C-J)分析法以及修正的C-J分析法等[14]。Marvi-Mashhadi等[15]基于真实组织模型研究了不同马氏体体积分数双相钢的流变行为。Paul[16]通过微观力学模型研究了DP590的失效行为。Sodjitd等[1]基于二维模型研究了不同退火温度下双相钢应变硬化行为。吴晶等[17]基于数值模拟研究了耐候双相钢力学性能。本文采用不同的热处理工艺得到不同形貌和分布的马氏体双相钢,基于修正的C-J法和代表体积单元模型研究微观组织与应变硬化行为的关系。

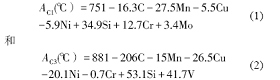

实验用780 MPa级冷轧双相钢板的厚度为2.2 mm的,其化学成分(使用QSN-750型火花直读光谱仪测试的)列于表1。使用经验公式[18]

求得实验钢的Ac1和Ac3分别为718.5℃和851.1℃。公式(1)和(2)中的C、Mn、Cu、Ni、Cr、Si和V等分别为各元素的质量分数(%)。

表1 实验钢的化学成分(质量分数, %)

Table 1 The chemical components of experimental steel (mass fraction, %)

| Elements | C | Si | Mn | Cr | Ni | Al | Fe |

|---|---|---|---|---|---|---|---|

| Content | 0.076 | 0.150 | 1.430 | 0.180 | 0.042 | 0.041 | Bal. |

图1给出了本文采用的三种热处理工艺示意图,T1、T2和T3分别代表奥氏体化后炉冷、空冷和水冷,经临界退火后淬火的三种热处理工艺及其样品。如图1所示,将在1000℃保温30 min的实验钢(奥氏体化)分别随炉冷却至临界区、或空冷及水冷至室温,然后加热至700℃保温20 min(临界区退火),水淬厚得到双相钢组织。T1、T2和T3实验样品经机械抛光、4%硝酸酒精溶液腐蚀,用SUPRA-55型ZEISS扫描电镜观察其显微组织,使用Image Pro Plus软件计算出马氏体体积分数。在CMT5305型万能试验机上进行拉伸实验,试样拉伸方向与钢板轧制方向一致,应变速率为3 mm/min。

使用ABAQUS有限元软件模拟不同组织实验钢形变行为。为了避免过高的建模和计算成本,在保证一定精度的前提下对材料属性、单元类型和边界条件等进行如下简化处理:假设实验钢仅由铁素体和马氏体两相构成;铁素体和马氏体均为各向同性的弹塑性体,弹性模量E和泊松比v分别设定为210 GPa和0.3,忽略晶界脆化效应[19]。表2给出了模拟用铁素体和马氏体应力-应变数据[19]。实验中使用的单轴拉伸板状样品的厚度相对长度较小,可简化为二维平面应力问题。

使用CorelDraw软件从实验钢扫描电镜照片提取组织形貌特征,建立代表体积单元(Represented volume elements,RVEs)模型,导入ABAQUS有限元模拟软件,采用二维三节点平面应力单元(CPS3)进行离散处理。在代表体积单元模型中,右侧单元节点X方向(试样拉伸方向)施加相同位移,左侧节点X方向固定;为了保证体积单元不发生畸变,对边界节点施加方程约束使其在Y方向(垂直于拉伸方向)具有相同的位移。

图2给出了冷轧态及不同热处理工艺下实验钢的扫描电镜显微组织照片。可以看出,冷轧态组织主要为铁素体和马氏体,马氏体呈块状或条状沿轧制方向分布(图2a)。热处理后马氏体形态发生较大变化(图2b~d)。T1样品中马氏体呈粗大块状,T2样品中马氏体呈岛状分布于铁素体晶界,T3样品中马氏体呈针状。

图2 不同工艺实验钢的显微组织

Fig.2 SEM micrographs of experimental steels microstructure of different processes (a) cold-rolled, (b) T1, (c) T2, (d) T3

表2 模拟用铁素体和马氏体的应力-应变数据

Table 2 Stress and strain parameters of ferrite and martensite during simulation

| F | ε/% | 0.15 | 4.05 | 6.03 | 9.09 | 12.98 | 16.99 |

|---|---|---|---|---|---|---|---|

| σ/MPa | 396.70 | 453.90 | 470.30 | 500.08 | 502.55 | 521.56 | |

| M | ε/% | 0.18 | 0.59 | 0.99 | 1.96 | 6.22 | 11.10 |

| σ/MPa | 368.89 | 604.61 | 800.01 | 1028.20 | 1345.14 | 1400.00 |

研究表明,双相钢临界退火前的显微组织形貌和分布对最终显微组织有直接影响[20,21]。T1工艺奥氏体化后随炉冷却,冷速低,保温时间长,奥氏体晶粒充分长大,而后临界区退火,铁素体晶粒形核并长大,最终淬火形成较为粗大的先共析铁素体和粗大块状马氏体组织;T2工艺奥氏体化后空冷得到铁素体、珠光体和少量的马氏体组织,而后临界区退火,奥氏体在富碳的渗碳体和铁素体界面形核并逐步吞噬渗碳体沿着铁素体晶界长大,最终水淬得到沿铁素体晶界分布的岛状马氏体组织。T3工艺奥氏体化后水冷得到全部或大部分马氏体组织,这一过程引起体积膨胀,产生残余应力。根据赵征志等[22]研究结果,在马氏体内部形成了大量位错。这一方面增大了奥氏体相变驱动力,使临界奥氏体量增多;另一方面为后续奥氏体转变提供更多形核点,使其沿马氏体晶界形核并向马氏体内部生长,最终形成针状马氏体组织。

图3给出了不同工艺实验钢的工程应力-应变曲线与真应力-应变曲线。如图3所示,两种应力-应变曲线均表现出低应力连续屈服现象,因为在淬火过程中奥氏体向马氏体转变体积膨胀,在铁素体与马氏体界面产生了可动位错及残余应力[22]。

图3 不同工艺实验钢的工程和真实应力-应变曲线

Fig.3 Engineering (a) and true (b) stress-strain curves of experimental steels of different processes

表3给出了不同工艺实验钢的组织及力学性能参数。由表3可知,冷轧态实验钢屈服强度和抗拉强度最高,分别为400 MPa和800 MPa, 主要原因是冷轧态马氏体沿轧制方向分布,但是塑形较低,总延伸率为5.32%。对比T1、T2和T3实验钢的力学性能,抗拉强度变化规律与马氏体体积分数变化一致。T1工艺实验钢马氏体体积分数最高(55.87%),抗拉强度最高(762 MPa),T3工艺实验钢马氏体体积分数为48.41%,抗拉强度为732 MPa,T2工艺实验钢马氏体体积分数和抗拉强度最小,分别为32%和670 MPa。T1工艺实验钢总延伸率最小(6.15%),因为T1工艺实验钢马氏体体积分数和晶粒尺寸最大,分别为55.87%和17.55 µm;虽然T3工艺实验钢的马氏体体积分数大于T2工艺,但是晶粒尺寸(5.70 µm)比T2工艺的(6.62 µm)小,总延伸率最大(18.02%),强塑积最高(13.19 GPa%),综合力学性能最好。

表3 不同工艺实验钢的组织及力学性能参数

Table 3 Parameters of microstructure and mechanical properties of experimental steels of different processes

| Sample | YS/MPa | UTS/MPa | Total elongation/% | UTS×TA/GPa% | Martensite volume fraction/% | Grain size/µm |

|---|---|---|---|---|---|---|

| Cold-rolled | 400 | 800 | 5.32 | 4.16 | 32.06 | 7.69 |

| T1 | 350 | 762 | 8.07 | 6.15 | 55.87 | 17.55 |

| T2 | 260 | 670 | 11.95 | 8.02 | 32.03 | 6.62 |

| T3 | 300 | 732 | 18.02 | 13.19 | 48.41 | 5.70 |

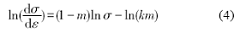

Colla V等[23]采用Hollomon模型、Ludwick模型及Swift模型研究了双相钢的应变硬化行为,并指出基于Swift模型的修正Crussard-Jaoul法能够反映双相钢在不同变形阶段的应变硬化特征。修正Swift方程为

式中σ, ε分别表示真应力,真应变;k和ε0为材料常数;m为应变硬化指数。

对(3)式两边取自然对数得

基于方程(4)绘制出不同状态实验钢ln(dσ/dε)与lnσ关系曲线,如图4所示。应变硬化指数m越小,实验钢的加工硬化能力越强。

表4给出了经过线性拟合得到不同状态实验钢ln(dσ/dε)与lnσ关系曲线中的相关参数(ε为曲线转折点处真实应变量)。

由图4可见,T2和T3实验钢呈现出两阶段的应变硬化特征,冷轧态和T1实验钢呈现三阶段的应变硬化特征,每个阶段实验钢的ln(dσ/dε)与ln(σ)呈近似线性关系。第一阶段,冷轧态实验钢加工硬化能力最强(m1=1.17),T1工艺实验钢加工硬化能力次之(m1=1.57),T2和T3工艺实验钢m1值较大,分别为2.43和2.40;第二阶段,不同工艺实验钢m2值都增大,加工硬化能力下降,其中T3实验钢增幅最大(3.02),加工硬化能力下降最显著;第三阶段,冷轧态和T1工艺实验钢m3值明显增大,加工硬化能力急剧下降。

图4 不同工艺实验钢的ln(dσ/dε)与lnσ关系曲线

Fig.4 ln(dσ/dε) vs lnσ curves of experimental steels of different processes

图5给出了三种热处理工艺实验钢有限元模型图,图中红色区域为马氏体,蓝色区域为铁素体。将图5所示代表体积单元模型导入ABAQUS,X方向施加外加应变,模拟实验钢流变行为。图6给出了三种工艺实验钢真实应力-应变实测和模拟曲线。根据表4中应变数据将曲线分为不同阶段,如图中的箭头所示。实验钢的模拟曲线与实测曲线在塑性段基本吻合,但是在颈缩变形段与实测值有偏差。其原因是,模拟过程假定实验钢铁素体与马氏体之间为完美界面,界面不会发生脱粘。Kadkhodapour等[21]的研究结果表明,模拟双相钢的失效行为有多种模型,对应不同的失效机理(如韧性断裂,剪切断裂等)。本文主要侧重双相钢的应变硬化行为研究,模拟过程没有考虑实验钢马氏体和铁素体复杂界面关系,实验钢应力-应变曲线在塑性段与实测曲线基本吻合,证明使用代表体积单元的方法模拟实验钢塑性变形行为的有效性和可行性。

图5 三种不同热处理工艺实验钢的有限元模型

Fig.5 Finite element models of three different heat treatments processes (a) T1, (b) T2, (c) T3

图6 不同工艺实验钢的真实应力-应变实测和模拟曲线

Fig.6 Experimental and FEM curves of true stress-strain of experimental steels of different processes (a) T1, (b) T2, (c) T3

表5给出了三种实验钢在不同平均应变下应变集中区域的比例。根据C-J模型和模拟结果,第一阶段主要是铁素体塑性变形,马氏体体积分数越高,应变硬化能力越强。T1实验钢的马氏体体积分数最高(55.87%),主要发生铁素体塑性变形并出现了应变集中,所占比例为1.41%。同时,由于粗大块状马氏体变形协调性较差,T1实验钢应变硬化能力最强;T2实验钢和T3实验钢马氏体体积分数分别为32.03%和48.41%,铁素体和马氏体均无应变集中区域。由表4可见,T2和T3实验钢第一阶段应变硬化指数分别为2.40和2.43,应变硬化能力相差不大。主要原因是T2实验钢马氏体呈岛状分布于铁素体晶界,阻碍铁素体塑性变形,T3实验钢马氏体体积分数较高且呈针状,导致界面增加,位错密度上升,在形变过程中容易出现位错强化[22],故T3实验钢具有较高的应变硬化率。

表4 不同工艺实验钢的ln(dσ/dε)与lnσ关系曲线参数

Table 4 Parameters of ln (dσ/dε) vs lnσ curves of experimental steels of different processes

| Sample | m1 | m2 | m3 | ε1/% | ε2/% |

|---|---|---|---|---|---|

| Cold-rolled | 1.17 | 2.60 | 17.30 | 0.90 | 1.30 |

| T1 | 1.57 | 3.20 | 16.20 | 0.90 | 1.60 |

| T2 | 2.43 | 5.40 | 1.60 | ||

| T3 | 2.40 | 5.42 | 1.50 |

表5 不同实验钢在不同平均应变下的应变集中区域比例

Table 5 Proportion of the strain concentration area of the different experimental steels under different average strain

| Εavg/% | 0.9 | 1.6 | 3 | 5 | 10 | 15 | |

|---|---|---|---|---|---|---|---|

| T1 | F | 1.41% | 7.33% | 33.12% | 64.03% | ||

| M | 0.02% | 0.21% | 0.37% | ||||

| T2 | F | 0.98% | 3.03% | 60.50% | |||

| M | 0.39% | 1.30% | |||||

| T3 | F | 0.02% | 0.14% | 5.82% | 19.19% | ||

| M | 0.10% | 0.70% | 1.60% |

在应变硬化的第二阶段应力由铁素体向马氏体传递,马氏体和铁素体协同变形,应变硬化能力下降。由表5可见,随着应变的增加马氏体应变增大且出现应变集中区域比例呈上升趋势。T1实验钢在应变量为1.6%时应变硬化进入第三阶段,应变硬化行为主要受马氏体控制,当应变为5%时马氏体出现明显应变集中区域(0.37%);T2和T3实验钢在第二阶段铁素体和马氏体等效塑性应变随平均应变增大而增大,其中T2实验钢应变由5%变为10%,应变集中区域明显增加,T3实验钢应变由10%变为15%,应变集中区域比例才有明显增大。

模拟双相钢的流变行为,一般认为双相钢的韧性断裂是应变集中造成的[19],根据塑性应变分布可以预测实验钢的失效部位。图7、8和9分别给出了三种实验钢铁素体和马氏体在5%、10%和15%应变下等效塑性应变分布云图,其中T1和T3实验钢应变集中主要出现在铁素体和马氏体界面,T1实验钢应变集中区域沿界面分布特征明显,应变集中值最大,如图7中方框所示;T2实验钢铁素体应变集中主要出现在铁素体和马氏体相界面,马氏体应变集中主要出现在岛状马氏体块连接部位,如图8所示,容易在马氏体块连接地方失效;T3实验钢在应变由10%增大为15%才出现明显的应变集中区且应变分布均匀,具有良好的强韧性。

图7 T1实验钢在5%应变下铁素体和马氏体的等效塑性应变分布

Fig.7 Distribution of equivalent plastic strain of ferrite (a) and martensite (b) of T1 experimental steel at the 5% strain level

图8 T2实验钢在10%应变下铁素体和马氏体的等效塑性应变分布

Fig.8 Distribution of equivalent plastic strain offerrite (a) and martensite (b) of T2 experimental steel at the 10% strain level

图9 T3实验钢在15%应变下铁素体和马氏体的等效塑性应变分布

Fig.9 Distribution of equivalent plastic strain of ferrite (a) and martensite (b) of T3 experimental steel at the 15% strain level

(1) 三种工艺热处理的双相钢,均具有较高的初始应变硬化率。岛状马氏体双相钢和针状马氏体双相钢呈现两阶段应变硬化特征,块状马氏体双相钢呈现三阶段应变硬化特征。在第一和第二阶段,块状马氏体双相钢应变硬化能力最强,岛状和针状马氏体双相钢应变硬化能力相当。在第三阶段,块状马氏体双相钢应变硬化能力急剧下降。

(2) 块状和针状马氏体双相钢的应变集中主要出现在铁素体和马氏体界面,岛状马氏体双相钢的应变集中主要出现在马氏体块的连接部位。对于针状马氏体双相钢,在其形变过程中应变分配比块状和岛状马氏体双相钢更加均匀,因此具有良好的综合力学性能。

The authors have declared that no competing interests exist.

/

| 〈 |

|

〉 |