TiB₂是一种高硬度、高模量和高热稳定性的陶瓷材料,引入复合材料的金属基体能细化其微观组织和提高位错密度,从而使其强度显著提高[4]。Chen等[5]用原位反应制备的ZA27-5% (质量分数)TiB2复合材料,极限抗拉强度提高了49 MPa,磨损率从5.9 × 10-3 mm3/m降低到1.3 × 10-3 mm3/m。复合材料性能的提高主要取决于增强颗粒的数量和均匀分布,原位生成法难以精确控制增强颗粒的体积分数,容易产生颗粒团聚,使材料过早失效[6,7]。Zhao等[8]用原位混合盐法制备TiB2/Al-Zn-Mg-Cu复合材料,用椭圆截面扭转挤压法(E-TE)消除颗粒团聚,提高了复合材料力学性能,但是制备工艺较为复杂。可在低温下用粉末冶金法制备铝基复合材料,减少界面反应且可精准调控增强相含量并使其均匀分布[9]。热压烧结是一种先进的粉末冶金工艺,压制和烧结同步进行,能制备出致密化性能优异的金属陶瓷复合材料。Liu等[10]用热压烧结法制备的(TiC+B4C)/6061Al基复合材料,TiC含量和B4C含量分别为20% (质量分数)和10% (质量分数)的材料其抗拉强度达到230 MPa。Chen等[11]用热压烧结制备TiB2/7075Al复合材料但是未对其进行固溶处理,力学性能的提高有限。

目前,关于TiB2铝基复合材料的研究大多集中在成分优化,关于热处理的研究较少。固溶处理对热压烧结后TiB2的分布、组织演变与力学性能之间关系尚不清楚。鉴于此,本文用热压烧结制备TiB2颗粒增强7075铝合金,研究TiB2含量和固溶温度对其性能的影响。

1 实验方法

实验用原材料有:7075铝合金粉末(基体材料),纯度不低于99.90%,平均粒径为33 μm、TiB2颗粒(增强相),纯度不低于99.90%,平均粒径为1 μm。7075的主要合金元素Mg、Cu和Zn的质量分数分别为2.58%、1.63%和5.62%,微量元素Si、Mn、Cr、Ti和Fe的质量分数分别为0.22%、0.18%、0.23%、0.13%和0.27%,其余的为Al。

将质量分数分别为0%、3%、6%、9%、12%、15%的TiB2粉末和7075铝合金粉末放入TD-6型三维球磨混料机内混粉8 h,球与粉末的质量比为5∶1,转速为22 r/min。将球磨后的混合粉末置于内径为60 mm的石墨模具中,再将其放置在中频自控热压机(ZPM-100A)上进行热压烧结,烧结在氩气保护下进行。热压烧结温度为520~620 ℃,升温速率为5 ℃/s,保温时间为6 min;以0.2 kN/s的升压速率加压至60 kN,保压5 min,制备出7075-xTiB2复合材料试样(x = 0%, 3%, 6%, 9%, 12%, 15%, 质量分数)。

用SiC砂纸(至2500目)将试样研磨,再用金刚石悬浮液抛光。用X射线衍射仪(XRD, Bruker D8 Advance)测试试样的XRD谱,Cu Kα射线,扫描角度范围为20°~90°。

用场发射扫描电子显微镜(FE-SEM, Zeiss Sigma HD)和能谱仪(EDS)观察试样的微观组织。依据Archimedes原理测定试样的密度:

试样的致密度为

式(

依据GB/T 228.1-2010制备拉伸试样,用UTM5305X型电子万能实验机测试复合材料的室温拉伸性能。拉伸速率为2 mm/min。每种复合材料选取3个试样进行拉伸实验,取其强度和延伸率的平均值。

用FE-SEM观察断口的形貌。将力学性能最优的试样放入OTF-1200X管式炉中在氩气保护下进行固溶处理,固溶温度分别为460、480、500和520 ℃,处理时间为2 h。固溶处理后将试样水淬,然后放入HHS-5L油浴锅中进行时效处理(120 ℃,24 h)。对热处理后的试样进行拉伸实验并观察其微观组织。

2 结果和讨论

2.1 7075-xTiB2 复合材料的致密度

图1给出了7075-xTiB2复合材料的致密度与热压烧结温度的关系。可以看出,这种材料的致密度都随着热压烧结温度的提高先提高然后变得平缓。随着热压烧结温度从520 ℃提高到600 ℃,7075铝合金的致密度从95.90%提高到99.00%,7075-15%TiB2的致密度从93.47%提高到97.00%。热压烧结温度进一步提高到620 ℃,其密度都没有明显的变化。

图1

图1

7075-xTiB2 (x = 0%, 3%, 6%, 9%, 12%, 15%)复合材料的致密度与热压烧结温度的关系

Fig.1

Density curves of 7075-xTiB2 (x = 0%, 3%, 6%, 9%, 12%, 15%) composites in different hot pressing sintering temperatures

热压烧结温度相同的复合材料,其致密度与TiB2的含量呈负相关。热压烧结温度为520 ℃时,随着TiB2颗粒的含量由0%提高到15%,复合材料的致密度从95.90%降低到93.47%。热压烧结温度为600 ℃时,随着TiB2颗粒的含量由0%提高到15%,复合材料的致密度从99.00%降低到97.00%。但是,在任何温度进行热压烧结,7075铝合金材料的致密度始终优于其它组复合材料。

在热压烧结过程中,铝合金粉末表面熔化和扩散。在较低的温度热压烧结,基体合金几乎不出现熔融相,固相颗粒原子的扩散缓慢,颗粒之间的结合不紧密而出现孔隙,因此试样的致密度较低[12]。在较高的温度热压烧结,在基体合金中出现大量的熔融相,铝粉颗粒与TiB2颗粒的原子迁移速率提高,颗粒与颗粒之间生成烧结颈,在温度场和应力场的作用下颗粒发生塑性变形而紧密结合,使试样的致密度较高[13,14]。但是,在过高的温度热压烧结,基体合金产生过多的熔融相,在冷却过程中因颗粒的收缩率小于铝基体的收缩率而产生孔隙,影响了致密度的进一步提高[15]。复合材料的致密度随着TiB2含量的提高而降低。其原因是,陶瓷颗粒TiB2降低了粉末的可压缩性[16],在热压烧结过程中因TiB2颗粒与7075颗粒的热膨胀系数不同导致在冷却时晶粒之间产生孔隙。因此,TiB2的含量越高出现的孔隙越多,从而使复合材料的致密度降低。

2.2 热压态复合材料的微观组织和力学性能

图2给出了7075-xTiB2复合材料的XRD谱。从图2a可见,7075铝合金与复合材料的相没有明显的不同,谱中都出现了与α-Al对应的强衍射峰。其中,7075铝合金主要由α-Al相、η(MgZn2)相、S(Al2CuMg)相组成;添加TiB2增强相后出现了TiB2相新衍射峰,没有检测到脆性相(Al3Ti和AlB2)的衍射峰。这表明,TiB2不与熔融铝发生反应。从图2b、c可见,随着TiB2含量的提高TiB2的衍射峰的强度不断提高,而α-Al相的衍射峰强度不断降低。α-Al的衍射峰向右微弱偏移,表明α-Al的晶格发生了畸变,这是热压烧结时产生的热应力集中所致[17]。η相和S相衍射峰的强度随TiB2含量的提高而降低,因为分布在晶界的TiB2颗粒阻碍溶质扩散并使扩散速率降低,限制了晶界析出物的生长[18]。因此,复合材料中TiB2颗粒的含量越高对晶界析出物生长的抑制越强,从而使η相和S相衍射峰的强度降低。

图2

图2

热压态7075-xTiB2 (x = 0%, 3%, 6%, 9%, 12%, 15%)复合材料的XRD谱和框选区1、2的局部放大

Fig.2

XRD patterns of hot-pressed 7075-xTiB2 (x = 0%, 3%, 6%, 9%, 12%, 15%) composites (a) and local magnification images of box selection parts of 1 (b) and 2 (c)

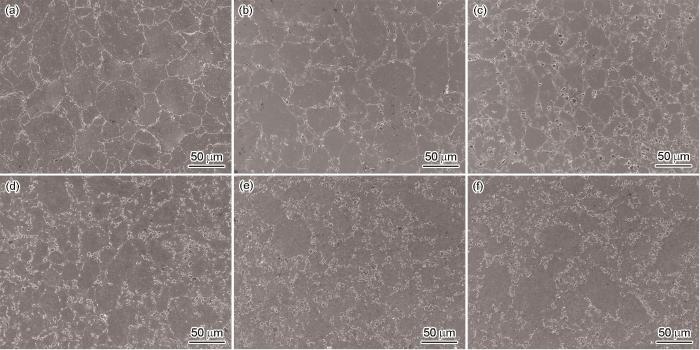

图3

图3

热压态7075-xTiB2复合材料的SEM照片

Fig.3

SEM images of hot pressed 7075-xTiB2 composites (a) x = 0%, (b) x = 3%, (c) x = 6%, (d) x = 9%, (e) x = 12%, (f) x = 15%

图4

图4

热压态7075-xTiB2复合材料的晶粒尺寸分布直方图

Fig.4

Histograms of grain size distribution in hot pressed 7075-xTiB2 composites (a) x = 0%, (b) x = 3%, (c) x = 6%, (d) x = 9%, (e) x = 12%, (f) x = 15%

在一定的范围内,复合材料的晶粒尺寸随着TiB2颗粒含量的提高而减小,但是过量的TiB2颗粒对材料产生不利的影响。在热压烧结过程中,处于晶界的TiB2颗粒阻碍晶界的移动,阻碍α-Al的生长而产生了细小的等轴晶粒,有利于复合材料力学性能的提高[19]。添加过多的TiB2颗粒使颗粒严重团聚,不利于复合材料晶粒的细化而使其组织不均匀。

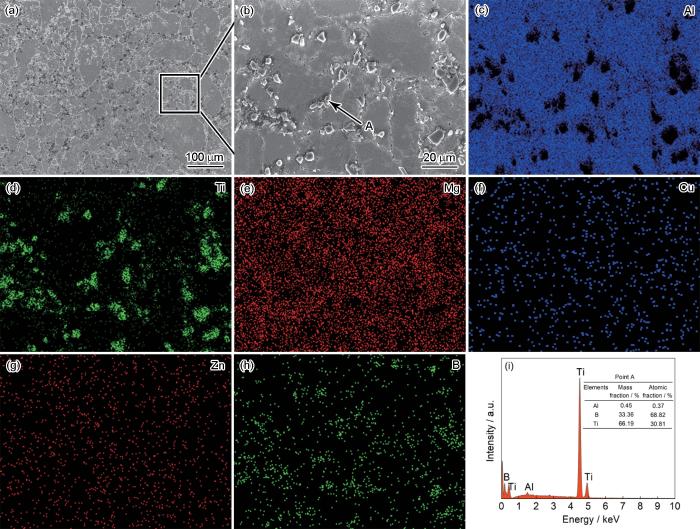

图5

图5

热压态7075-6%TiB2复合材料的SEM照片、元素分布以及A点的EDS分析

Fig.5

SEM (a, b) and Al (c), Ti (d), Mg (e), Cu (f), Zn (g), B (h) element distribution of hot-pressed 7075-6%TiB2 composites and EDS analysis of point A in Fig.5b (i)

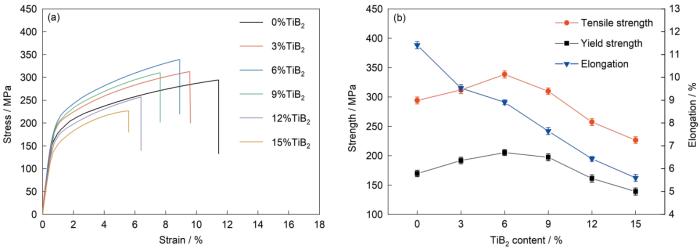

图6给出了热压态7075-xTiB2复合材料的拉伸应力-应变曲线和力学性能。由图6可见,7075铝合金的应力-应变曲线可分为3个阶段。第一阶段为弹性变形,第二阶段为塑性变形,第三阶段则是拉伸试样达到抗拉强度极限而断裂。增强相TiB2颗粒缩短了复合材料塑性变形时间,使材料由韧性断裂转变为脆性断裂。7075铝合金的屈服强度、抗拉强度、延伸率分别为(169 ± 6) MPa、(294 ± 5) MPa、(11.4 ± 0.2)%。随着TiB2含量的提高,抗拉强度和屈服强度先提高后降低,延伸率持续降低。TiB2颗粒含量达到6%的复合材料,其强度显著比7075铝合金的高。屈服强度提高到(205 ± 5) MPa,比铝合金提高了21.3%;抗拉强度(提高到(338 ± 6) MPa)提高了15.0%。随着TiB2颗粒的含量提高到9%,复合材料的屈服强度(为(197 ± 7) MPa)比铝合金提高16.6%;抗拉强度(为(310 ± 5) MPa)只提高了5.4%。这表明,TiB2颗粒对7075铝合金的强化开始减弱。TiB2含量提高到15%的材料,其屈服强度(降低到(139 ± 7) MPa)比铝合金降低了17.8%;抗拉强度也降低到(226 ± 6) MPa (降幅为23.1%)。特别是延伸率,降低到(5.6 ± 0.2)%,表明材料的塑性显著降低。

图6

图6

热压态7075-xTiB2 (x = 0%, 3%, 6%, 9%, 12%, 15%)复合材料的拉伸应力-应变曲线和力学性能

Fig.6

Tensile stress-strain curves (a) and mechanical properties (b) of hot-pressed 7075-xTiB2 (x = 0%, 3%, 6%, 9%, 12%, 15%) composites

复合材料的力学性能与其组织中TiB2颗粒的分布、物相组成以及孔隙状况密切相关。7075-6%TiB2复合材料的力学性能较高,其主要原因是高强硬质颗粒TiB2均匀地分布在铝基体中,阻碍位错运动和产生了显著弥散强化(又称Orowan强化),但是对其塑性的影响相反,是复合材料伸长率下降的原因[20]。同时,TiB2颗粒阻碍α-Al的生长和细化了晶粒。根据Hall-Petch公式,复合材料的晶粒越小其强度越高[21]。含量过高的TiB2颗粒强化效果反而降低,是复合材料的致密度降低所致(图1)。在拉伸过程中,随着载荷增大孔隙周围产生应力集中,微裂纹沿着孔隙周围扩展使复合材料提前断裂失效。另一方面,图3表明,TiB2颗粒的含量高于6%时,大量的TiB2颗粒以团簇形式聚集在晶界,使晶粒细化效果减弱和加剧组织的不均匀,进而使复合材料的强度和延伸率降低。

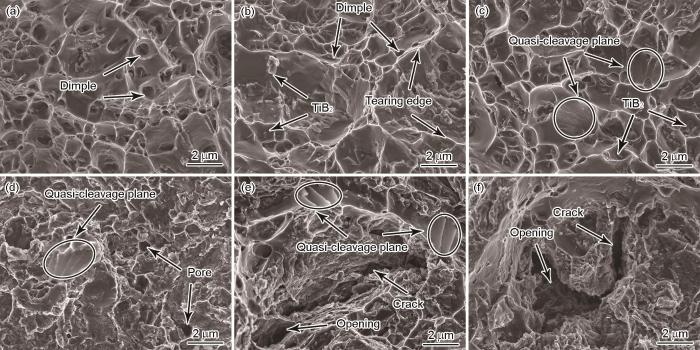

图7

图7

热压态7075-xTiB2复合材料的断口形貌

Fig.7

Fracture morphologies of hot-pressed 7075-xTiB2 composites (a) x = 0%, (b) x = 3%, (c) x = 6%, (d) x = 9%, (e) x = 12%, (f) x = 15%

7075铝合金的致密度较高和组织均匀,拉伸时发生塑性变形和形成了大量韧窝,随着载荷的增加韧窝逐渐增大直至断裂。这表明,7075-xTiB2复合材料的延伸率比较高。在图7b、c中韧窝的底部有TiB2颗粒,在其周围基体中出现了大量的撕裂脊线,表明在拉伸过程中发生了较大的塑性变形和TiB2颗粒与基体之间的界面结合强度较高。根据载荷转递机制[22,23],良好的界面结合强度使复合材料在拉伸过程中能抵抗拉应力和将应力传递给增强颗粒,从而提高复合材料的性能。复合材料中增强颗粒的均匀分散程度,关系到界面结合的强弱[24]。含量过高的TiB2颗粒严重团聚,使材料中界面的结合强度大幅度降低,严重影响其力学性能。同时,大量TiB2颗粒聚集在晶界,提高了复合材料对缺陷的敏感性。在复合材料中的缺陷处易于脱粘,引发沿晶断裂而形成裂纹和孔洞,进而使材料的塑性显著降低[25,26]。

2.3 固溶态复合材料的微观组织和力学性能

图8给出了在不同温度固溶的7075-6%TiB2复合材料的XRD谱。可以看出,固溶后的复合材料主要由α-Al相、TiB2相、η(MgZn2)相和S(Al2CuMg)相组成。在固溶温度为460 ℃的复合材料的谱中,几乎观察不到η(MgZn2)相和S(Al2CuMg)相的衍射峰。在480 ℃固溶的试样其XRD谱中η(MgZn2)相和S(Al2CuMg)相的衍射峰较为微弱,表明基体中的溶质逐渐形成析出物。在500 ℃固溶的试样,其谱中η(MgZn2)相、S(Al2CuMg)峰的强度明显提高,表明析出相的体积分数提高。在固溶温度为520 ℃的材料的谱中,η(MgZn2)相和S(Al2CuMg)相的衍射峰进一步增强,表明析出相已经粗化。

图8

图8

在不同温度固溶的7075-6%TiB2复合材料的XRD谱和框选区1、2的局部放大

Fig.8

XRD patterns of 7075-6%TiB2 composite at different solution temperatures (a) and local magnification of box selection parts of 1 (b) and 2 (c)

图9给出了在不同温度固溶的7075-6%TiB2复合材料的SEM照片。从图9a、d、g、j可以看出,随着固溶温度从460 ℃提高到520 ℃,复合材料的晶粒长大,平均晶粒尺寸分别为35.12、38.26、40.54和43.26 μm,TiB2颗粒依然均匀地分布在晶界。在固溶温度为460 ℃的复合材料中几乎没有析出相(图9b),结合EDS的分析结果(图9c)可见,其中主要是α-Al基体。在480 ℃固溶的复合材料表面有少量的棒状析出物(图9e),结合EDS分析(图9f)表明,该相含有Mg和Cu且原子比接近1∶1,据此判定这种析出相为S(Al2CuMg)相。在500 ℃固溶的复合材料表面的棒状析出物明显增多,且均匀分布在其表面。同时,还有一些圆盘状析出物(图9h中D点所示),对其EDS分析的结果表明(图9i),该析出相含有少量原子比接近1∶2的Mg和Zn,据此判别该相为亚稳态η'(MgZn2)相。固溶温度达到520 ℃时棒状物几乎消失,而E点的圆盘析出物比D点的尺寸大。结合EDS分析结果(图9l),判别该相为稳态η(MgZn2)相。

图9

图9

在不同温度固溶的7075-6%TiB2复合材料的SEM照片和B, C, D, E点的EDS分析

Fig.9

SEM images of 7075-6%TiB2 composite at solution temperature of 460 oC (a, b), 480 oC (d, e), 500 oC (g, h), 520 oC (j, k) and EDS analysis of points B (c), C (f), D (i), E (l)

随着固溶温度的提高,复合材料的晶粒长大。晶粒长大是晶界迁移的结果,固溶温度较高时晶界迁移较快,晶粒迅速长大[27]。固溶温度达到480 ℃时有少量S(Al2CuMg)相析出,S(Al2CuMg)相是7075铝合金的主要强化相,其数量和分布对其性能有重要影响[28]。在固溶温度为500 ℃的材料中S(Al2CuMg)相增多,还生成了亚稳态η'(MgZn2)相。其原因是,固溶温度的提高使更多的Mg、Cu、Zn熔入铝合金基体中,在时效过程中生成了较多的S(Al2MgCu)相和亚稳态η'(MgZn2)相。这些以弥散状态分布在7075铝合金基体中的细小析出相阻碍合金中的位错运动,使复合材料的力学性能进一步提高。这些结果表明,在500 ℃固溶的7075-6%TiB2复合材料,其力学性能最佳。在520 ℃固溶的材料中,S(Al2CuMg)相和亚稳态η'(MgZn2)相发生粗化,亚稳态η'(MgZn2)相向稳态η(MgZn2)相转变。过高的固溶温度使材料过烧,导致其力学性能降低[29]。

图10给出了在不同温度固溶的7075-6%TiB2复合材料的力学性能。由图6a可见,热压态7075-6%TiB2复合材料的屈服强度、抗拉强度和延伸率分别为(205 ± 5) MPa、(338 ± 6) MPa和(8.9 ± 0.1)%。在460 ℃固溶的材料,其屈服强度和抗拉强度分别为(246 ± 5) MPa和(373 ± 4) MPa,比热压态复合材料分别提高了20.0%、10.3%;延伸率为(8.5 ± 0.2)%,降低了4.5%。随着固溶温度的提高复合材料的抗拉强度和屈服强度都先提高后降低,而延伸率一直下降。在500 ℃固溶的材料,其屈服强度和抗拉强度达到最大值,分别为(286 ± 6) MPa和(424 ± 5) MPa,比热压态复合材料提高了39.5%和25.4%,而其延伸率降低到(6.8 ± 0.2)%,表明这种复合材料的力学性能优异。

图10

图10

在不同温度固溶的7075-6%TiB2复合材料的拉伸应力-应变曲线和力学性能

Fig.10

Tensile stress-strain curves (a) and mechanical properties (b) of 7075-6%TiB2 composite at different solution temperatures

以上结果表明,复合材料的力学性能与固溶温度密切相关。较低的固溶温度不利于合金元素溶解到基体中,影响时效过程中强化相的析出。过高的固溶温度使强化相(S相和η'相)粗化,从而使其力学性能降低。在500 ℃固溶的复合材料,在其表面析出了较多细小的强化相(S相和η'相)。这些细小的强化相弥散分布在复合材料基体中,使材料中的位错密度提高。在拉伸过程中,这些细小的强化相阻碍位错运动,产生了Orowan强化[30]。因此,复合材料的抗拉强度提高而延伸率则有所降低。

图11给出了在不同温度固溶的7075-6%TiB2复合材料的断口形貌。在460 ℃固溶的复合材料,在其断口出现大量韧窝和撕裂棱,表明在拉伸过程中发生了剧烈的塑性变形,断裂机制主要为韧性断裂。在480 ℃固溶时,在断口出现大量的撕裂棱和解理面。在500 ℃固溶的复合材料,在其断口准解理面增多甚至出现微裂纹,且凹凸状态加剧。在固溶温度为520 ℃的复合材料的断口出现大裂纹、孔洞,主要是TiB2颗粒团聚导致的穿晶断裂,表明其断裂机制主要是脆性断裂。

图11

图11

在不同温度固溶的7075-6%TiB2复合材料的断口形貌

Fig.11

Fracture morphologies of 7075-6%TiB2 composite at different solution temperatures (a) 460 oC, (b) 480 oC, (c) 500 oC, (d) 520 oC

3 结论

(1) 在热压烧结过程中,7075-TiB2复合材料中的TiB2颗粒阻碍α-Al的生长,促使其组织细化。过量的TiB2颗粒不会使晶粒进一步的细化,反而在铝基体中团聚。

(2) 随着TiB2颗粒增强相含量的提高,复合材料的抗拉强度和屈服强度先提高后降低。7075-6%TiB2复合材料具有优异的力学性能,主要归因于细晶强化和弥散强化的共同作用。TiB2颗粒在晶界的聚集增强了复合材料对缺陷的敏感性,诱发裂纹和孔洞的形成从而使其塑性显著降低。

(3) 在500 ℃固溶的7075-6%TiB2复合材料,熔入基体的Mg、Cu、Zn使许多细小的强化相(S相与η'相)析出,显著的Orowan强化提高了复合材料的抗拉强度,但是使延伸率适度降低。

参考文献

Development and application of aluminum alloy drill rod in geologic drilling

[J].

Fatigue crack growth and precipitation characteristics of a high Zn-containing Al-Zn-Mg-Cu alloy with various typical aging states

[J].

Powder metallurgy processing of 2xxx and 7xxx series aluminium alloys

[J].

Mechanical behaviors of Al 6063/TiB2 composites fabricated by stir casting process

[J].

Microstructure, mechanical properties and wear behaviour of Zn-Al-Cu-TiB2 in situ composites

[J].

Synthesis of in situ TiC nanoparticles in liquid aluminum: the effect of sintering temperature

[J].

Effects of in-situ TiB2 particles on machinability and surface integrity in milling of TiB2/2024 and TiB2/7075 Al composites

[J].

Strength and ductility improvement of an in-situ TiB2/Al-Zn-Mg-Cu composite by elliptical cross-section torsion extrusion

[J].

Fabrication of Al-TiC composites by hot consolidation technique: its microstructure and mechanical properties

[J].

Study on microstructure and mechanical properties of (TiC+B4C)/6061Al composites prepared by vacuum hot-press sintering method

[J].

Investigation on corrosion behaviors and mechanical properties of TiB2/7075Al composites with various particle contents

[J].

Effect of spark plasma sintering temperature on structure and properties of TiB2/Al composites

[J].

放电等离子烧结温度对TiB2/Al复合材料结构与性能的影响

[J].

Preparation of Al-Si alloy semi-solid billets by liquid phase reaction sintering

[J].

液相反应烧结制备Al-Si合金半固态坯料

[J].通过Al、Si元素粉末的液相反应烧结制备了用于半固态成形的Al–6%Si(质量分数)合金坯料。研究结果表明,Al–6%Si混合粉末具有较好的冷压成形性能,经500 MPa冷压之后,其相对密度可达到97.6%。混合粉末的冷压压制特性可用黄培云压制方程进行描述。Al、Si元素粉末可以在585 ℃下发生反应生成液相,液相围绕等轴状的固相Al晶粒形成半固态组织。Al晶粒尺寸和液相含量随着反应时间的增加而增加。Al–6%Si元素粉末的反应烧结是一个液相持续存在的反应烧结系统,可以通过控制反应时间来控制半固态坯料的微观组织。

Effects of sintering temperature on densification, microstructure and mechanical properties of Al-based alloy by high-velocity compaction

[J].

Effects of sintering temperature and graphite addition on the mechanical properties of aluminum

[J].

Powder metallurgical processing of a 2xxx series aluminum powder metallurgy metal alloy reinforced with AlN particulate additions

[J].

Influence of TiB2 volume fraction on SiCp/AlSi10Mg composites by LPBF: Microstructure, mechanical, and physical properties

[J].

The solution treatment of in-situ sub-micron TiB2/2024 Al composite

[J].

Promoting strengthening and grain refinement of aluminum alloy during wire and arc additive manufacturing by adding TiB2 particles

[J].

Microstructure evolution and mechanical properties strengthening in laser powder bed fusion of high-strength SiC and TiB2 co-reinforced Al-Zn-Mg-Cu composites

[J].

Fabrication of Al/Al-TiB2 laminate composites via hot press sintering process: An insight into the mechanical properties and fracture behavior

[J].

Effect of reinforced particle size on the microstructure and tensile properties of B4C/Al-Zn-Mg-Cu composites

[J].

增强颗粒尺寸对B4C/Al-Zn-Mg-Cu复合材料微观组织及力学性能的影响

[J].用真空热压法制备不同B<sub>4</sub>C颗粒尺寸(7 μm、14 μm、20 μm)的15%B<sub>4</sub>C/Al-6.5Zn-2.8Mg-1.7Cu复合材料,研究了增强颗粒尺寸对其微观组织和力学性能的影响。结果表明,在这三种复合材料中B<sub>4</sub>C颗粒均匀分布,B<sub>4</sub>C-Al界面反应较为轻微,未见明显的界面反应产物。三种复合材料基体中沉淀相的尺寸基本相同(约为5.5 nm)。B<sub>4</sub>C颗粒的尺寸对复合材料力学性能有较大的影响。B<sub>4</sub>C颗粒尺寸为7 μm的复合材料性能最佳,屈服强度为648 MPa,抗拉强度为713 MPa,延伸率为3.3%。随着颗粒尺寸的增大复合材料的强度和延伸率均降低。对三种复合材料的强化机制和断裂机制的分析结果表明:小尺寸B<sub>4</sub>C颗粒增强的复合材料强度较高,颗粒在变形过程中不易断裂,因此其塑性较好。

Strengthening mechanisms and modelling of mechanical properties of submicron-TiB2 particulate reinforced Al 7075 metal matrix composites

[J].

Effect of aluminum powder size and temperature on mechanical properties of hot pressed 15%SiC/2009Al composite

[J].Hot pressed Al-based composites of 15% SiC/2009A1 (volume fraction) were prepared by powder metallurgy method. The effect of the variation of Al powder sizes (13 μm, 32 μm) and temperatures (560oC, 580oC, 600oC) on their microstructure and mechanical property was studied using optical microscopy (OM), scanning electron microscopy (SEM), electron probe microanalysis (EPMA) and tensile tests. The results show that the composite prepared with small Al powders has higher strength and ductility than that prepared with large Al powders. The reason could be attributed to the following three aspects. First, large Al powders result in the uneven distribution of SiC particles in the matrix. Secondly, in the composites prepared with large Al powders, Cu and Mg spread unevenly and which then react with the extrinsic contaminants such as Fe and O, forming large-sized insoluble phases. Thirdly, in the composite prepared with large Al powders, the bonding between SiC particles and the aluminum matrix is weak, which is particularly obvious when the hot pressing temperature is low, resulting in debonding of SiC-Al interface during tensile tests. The fracture mechanism of the composites prepared with the two Al powders was analyzed. At all hot-pressing temperatures, the composites prepared with small Al powders are fractured due to the tearing of the Al-matrix and fracture of SiC partculates. However, for the composite prepared with large Al powders, SiC particles and aluminum matrix tend to debond when hot pressing at low temperature, while the interfacial bonding is improved with the increase of hot pressing temperature. When hot pressing at 580oC, the mechanical properties of the composites are the best, especially for that withsmall Al powders. Correspondingly, the tensile strength and yield strength reach 556 MPa and 381 MPa respectively, and the elongation reaches 9.2%.

铝粉粒径和热压温度对15%SiC/2009Al复合材料力学性能的影响

[J].将不同粒径(13 μm和32 μm) 的Al粉在不同温度用粉末冶金加热挤压工艺制备出复合材料15%SiC/2009A1,用光学显微镜(OM)、扫描电镜(SEM)、电子探针(EPMA)和电子万能试验机对其表征,研究了Al粉的粒径对其微观组织和力学性能的影响。结果表明,用小粒径Al粉在任一温度热压制备的复合材料其强塑性都优于用大粒径Al粉的材料。其原因有:一,大粒径Al粉使SiC颗粒分布不均匀;二,在用大粒径Al粉制备的复合材料中Cu、Mg元素扩散不均匀,与引入的Fe、O元素生成大尺寸难溶相;三,用大粒径Al粉制备的复合材料中SiC颗粒与铝基体的界面结合较弱(尤其是热压温度较低时),在拉伸变形过程中大量SiC颗粒与铝基体脱粘。用两种粒径Al粉制备的复合材料,随着热压温度的变化其断裂方式不同。用小粒径Al粉在不同温度热压制备的复合材料,其断裂方式均为铝基体的韧性撕裂和SiC颗粒断裂。用大粒径Al粉制备的复合材料低温热压时其断裂方式为SiC-Al界面脱粘,热压温度提高可改善界面结合,使断裂方式变为铝基体的韧性撕裂和SiC颗粒断裂。热压温度为580℃用两种粒径Al粉制备的复合材料力学性能最佳,尤其是用小粒径Al粉制备的材料其抗拉强度、屈服强度分别达到556 MPa、381 MPa,延伸率达到9.2%。

Agglomerating behavior of in-situ TiB2 particles and strength-ductility synergetic improvement of in-situ TiB2p/7075Al composites through ultrasound vibration

[J].

Investigations of fatigue crack growth rate behaviour and life prediction of Si3N4/TiB2 reinforced hybrid metal matrix composites

[J].

Process optimization and tribological behavior of Ti-48Al-2Cr-2Nb prepared by selective electron beam melting

[J].

Understanding the strength increment of Al-Zn-Mg-Cu aluminum alloys by enhanced solution-treatment (EST)

[J].

Grain size control method for enhancing high-temperature durability of Al-Cu-Mg-Ag alloy

[J].

Study on the solid solution temperature of achieving ultra-high strength in wire-arc additive manufactured Al-Zn-Mg-Cu aluminum alloy

[J].

Effects of solution treatment on microstructure and mechanical properties of (SiC+TiB2)/Al-Zn-Mg-Cu composite fabricated by laser powder bed fusion

[J].