A novel and green 3-amino-1,2,4-triazole modified graphene oxide nanomaterial for enhancing anti-corrosion performance of water-borne epoxy coatings on mild steel

1

2024

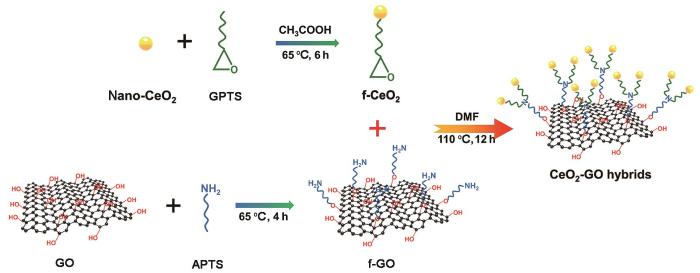

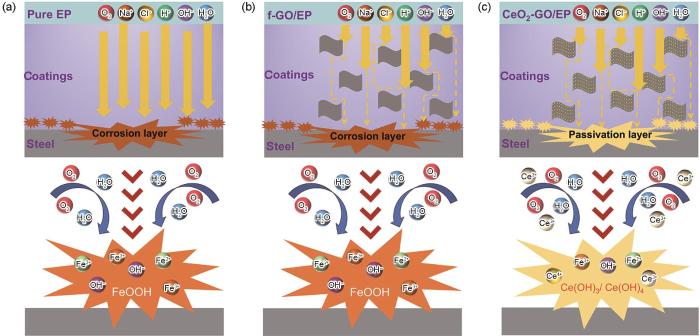

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

Fabrication and performance study of a superhydrophobic anti-scaling and anti-corrosion coating

1

2023

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

Study of corrosion cost and control strategy

1

2021

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

腐蚀成本及控制策略研究

1

2021

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

Interaction of interfacial debonding and under-film corrosion propagation at the edge of the blistering area of epoxy coating

1

2023

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

Potential of epoxy coating containing ionic liquid as anti-corrosion coating: Evaluation of barrier properties

1

2024

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

In situ-polymerized and nano-hybridized Ti3C2-MXene with PDA and Zn-MOF carrying phosphate/glutamate molecules; toward the development of pH-stimuli smart anti-corrosion coating

1

2024

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

The waterborne epoxy composite coatings with modified graphene oxide nanosheet supported zinc ion and its self-healing anticorrosion properties

1

2023

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

Fabricating epoxy composite coating having self-healing/barrier anti-corrosion functions utilizing ion-exchange/pH-sensitive phosphate-doped ZIF8 MOF decorated Zn-Al-LDH nano-layers

1

2024

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

A novel anticorrosive performance coating through introducing epoxidized hydroxyl terminated polybutadiene

2

2023

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

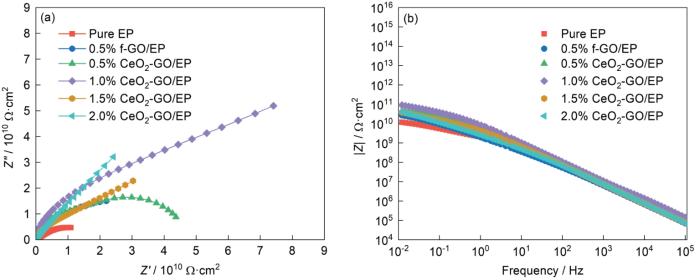

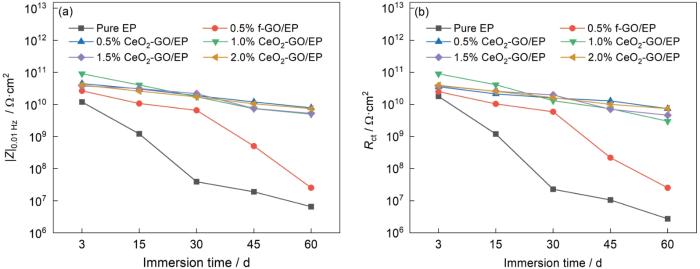

... 图13分别给出了从Bode曲线提取的|Z|0.01 Hz值和从等效电路拟合结果的Rct值在3.5%NaCl溶液中随浸泡时间增加的演变,根据此数值的变化趋势比较涂层的防护性能[9].从图13可以看出,Rct值的变化与|Z|0.01 Hz值的变化趋势相似.值得注意的是,Pure EP涂层和f-GO/EP涂层的|Z|0.01 Hz和Rct呈现明显的下降趋势,而CeO2-GO/EP涂层的|Z|0.01 Hz和Rct呈现出较为平缓的趋势.在Pure EP涂层的浸泡期间|Z|0.01 Hz从1.19 × 1010 Ω·cm2下降到6.56 × 106 Ω·cm2(下降了4个数量级),相应的Rct值从1.78 × 1010 Ω·cm2减小到2.74 × 106 Ω·cm2.而0.5% CeO2-GO/EP复合涂层浸泡60 d后|Z|0.01 Hz为7.88 × 109 Ω·cm2,约为Pure EP涂层的1000倍.对应的Rct值为7.41 × 109 Ω·cm2.这个结果表明,在环氧树脂涂层中添加适量的CeO2-GO杂化材料可提高涂层的长期防腐性能. ...

Study on corrosion resistance and thermal insulation properties of graphene oxide modified epoxy thermal insulation coating

1

2020

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

氧化石墨烯改性环氧隔热涂层的耐蚀和隔热性能研究

1

2020

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

Construction of a high-performance anti-corrosion epoxy coating in the presence of poly(aniline-co-pyrrole) nanospheres

0

2024

A performance and eco-friendly bio-inspired waterborne anti-corrosion composite coating by low-defect PDA@g-C3N4 nanosheets

0

2024

Aging behavior of fluorocarbon polyurethane and epoxy system coating for carbon steel under subtropical monsoon climate

1

2023

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

亚热带季风气候下碳钢氟碳聚氨酯-环氧涂层的老化行为

1

2023

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

Progression from graphene and graphene oxide to high-performance epoxy resin-based composite

1

2024

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

Achieving superior anti-corrosion properties of vinyl ester resin coatings via compositing with 3-methacryloxy propyl trimethoxysilane functionalized MXene nanosheets

0

2023

Preparation of fully epoxy resin microcapsules and their application in self-healing epoxy anti-corrosion coatings

1

2024

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

A critical review on the production and application of graphene and graphene-based materials in anti-corrosion coatings

1

2022

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

A mussel-inspired self-repairing superhydrophobic coating with good anti-corrosion and photothermal properties

0

2022

Graphene oxide modification and its application in anticorrosive epoxy coatings

1

2023

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

氧化石墨烯改性及其在环氧防腐涂层中的应用进展

1

2023

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

Bioinspired polydopamine nanosheets for the enhancement in anti-corrosion performance of water-borne epoxy coatings

1

2023

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

Rising of boron nitride: a review on boron nitride nanosheets enhanced anti-corrosion coatings

1

2024

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

Early warning and self-repair properties of o-phenanthroline modified graphene oxide anti-corrosion coating

1

2024

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

New perspectives on Graphene/Graphene oxide based polymer nanocomposites for corrosion applications: the relevance of the Graphene/Polymer barrier coatings

1

2021

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

An overview of the application of graphene-based materials in anticorrosive coatings

0

2023

Modified graphene oxide/waterborne epoxy composite coating with enhanced corrosion resistance

1

2022

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

A comprehensive review on ultrathin, multi-functionalized, and smart graphene and graphene-based composite protective coatings

1

2023

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

Enhancement of barrier and anti-corrosive performance of zinc-rich epoxy coatings using nano-silica/graphene oxide hybrid

0

2020

Experimental and theoretical evaluations on the parallel-aligned graphene oxide hybrid epoxy composite coating toward wear resistance

1

2024

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

Corrosion-resistant SiO2-graphene oxide/epoxy coating reinforced by effective electron beam curing

1

2023

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

Effect of GO-TiO2 to waterborne epoxy resin on microstructure and anti-corrosion properties

1

2023

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

Co-modification of nano-silica and lysine on graphene oxide nanosheets to enhance the corrosion resistance of waterborne epoxy coatings in 3.5%NaCl solution

1

2021

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

A facile route of making silica nanoparticles-covered graphene oxide nanohybrids (SiO2-GO); fabrication of SiO2-GO/epoxy composite coating with superior barrier and corrosion protection performance

3

2016

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

... 图2给出了f-GO、f-CeO2和CeO2-GO的红外光谱.在谱中3440 cm-1附近出现的强而宽的吸收峰对应-OH的伸缩振动,其强度与物理吸附的水分、硅烷偶联剂经水解缩合残留的羟基和GO碳骨架上的羟基相关[34].在f-GO红外吸收谱的3327 cm-1处出现的吸收峰是N-H的伸缩振动引起,在1136 cm-1处出现的Si-O的伸缩振动吸收峰表明成功合成了f-GO.在1136 cm-1处也出现了Si-O的伸缩振动吸收峰[32],并且在1040和682 cm-1处分别出现了C-O-C和Ce-O的特征吸收峰,表明成功合成了f-CeO2.在CeO2-GO红外吸收谱1650 cm-1附近的吸收峰是GO碳骨架上的C=C/C-C和原硅烷偶联剂碳链上的C-C引起的,在3327、1136和682 cm-1处分别出现了N-H、Si-O和Ce-O的特征吸收峰[36],表明成功制备出CeO2-GO杂化材料. ...

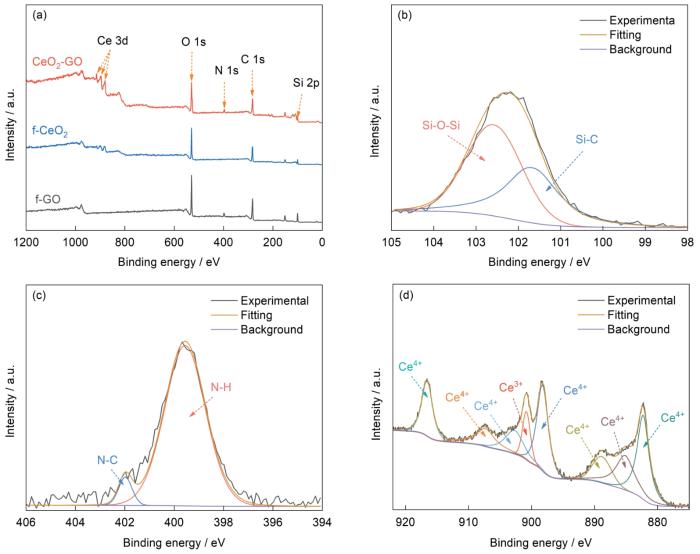

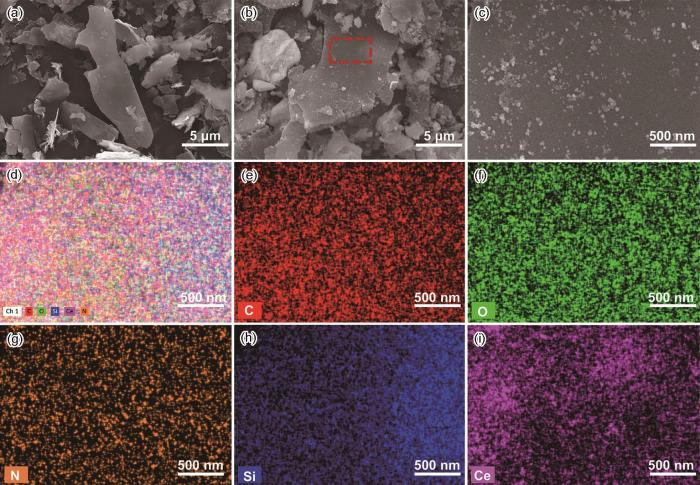

... 图3a给出了f-GO、f-CeO2和CeO2-GO的XPS 谱.在f-GO的谱中400 eV附近的吸收峰是N元素贡献的,表明GO被APTS功能化修饰得到了f-GO.在f-CeO2谱的102和900 eV附近的吸收峰分别是由Si和Ce元素贡献的,表明CeO2纳米粒子被GPTS功能化修饰得到了f-CeO2.在CeO2-GO谱中的102、285、400、532和900 eV附近出现的结合能特征吸收峰分别对应Si、C、N、O和Ce元素,表明成功制备出CeO2-GO杂化材料.图3b~d分别给出了CeO2-GO的Si、N和Ce元素的精细谱及其高斯拟合结果.CeO2-GO的Si 2p精细谱可分别拟合成以101.7和102.5 eV为中心的两个拟合峰,分别对应Si-C和Si-O-Si[32];N 1s的精细谱可分别拟合成以399.7和400.2 eV为中心的两个拟合峰,分别对应N-H和N-C[37].在CeO2-GO的Ce 3d精细谱中位于916.4、907.1、903、898、888.4、882.1 eV处的拟合峰,分别对应Ce4+的Ce 3d3/2和Ce 3d5/2,而900.7和882.1 eV处的拟合峰分别对应Ce3+的Ce 3d3/2和Ce 3d5/2[36].根据Ce 3d精细谱图分析Ce离子的氧化状态,可用于分析CeO2-GO杂化材料的防腐机制. ...

ZrO2-anchored rGO nanohybrid for simultaneously enhancing the wear resistance and anticorrosion performance of multifunctional epoxy coatings

1

2022

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

Facile and secure synthesis of porous partially fluorinated graphene employing weakly coordinating anion for enhanced high-performance symmetric supercapacitor

2

2022

... 金属材料在腐蚀介质(H2O、O2、-OH、Cl-和H+等)中发生化学或电化学腐蚀[1,2],使其结构发生变化和力学性能降低,可能引发事故造成生命和财产损失[3,4].目前,抑制或减缓金属材料腐蚀的方法有阴极保护[5]、阳极保护[6]、缓蚀剂[7]和涂层保护[8,9].环氧树脂涂层耐化学腐蚀、机械性能好和附着力强,得到了广泛的应用[10~13].但是,环氧树脂涂层在固化过程中溶剂挥发在其中出现大量微孔和微裂痕等缺陷[14~16].石墨烯及其衍生物的比表面积高、抗渗透性和机械性能优异,可用于制备环氧树脂防腐涂层[17~19].在环氧树脂基体中添加石墨烯材料,可提高涂层的防腐性能.其作用机理是,均匀分散在环氧树脂基体中的石墨烯材料其片状结构阻碍腐蚀物质的渗透或延长其渗透路径,从而使涂层的防腐性能提高[20,21].氧化石墨烯(Graphene oxide,GO)的制备方法成熟、生产成本较低且可规模化生产,在环氧树脂防腐涂层中的应用较为广泛 [22].但是,较强的范德华力使分散在环氧树脂防腐涂层中的纯GO易于团聚,不能充分发挥其“迷宫效应”[23~25].为此,需对GO进行化学或物理改性,以抑制其团聚和增强与涂层的相容性[26~28].在GO中引入纳米颗粒可抑制其团聚,从而提高在环氧树脂基体中的分散[29,30].Wang等[31]将3-缩水甘油醚氧丙基三甲氧基硅烷(GPTS)功能化的二氧化硅纳米颗粒(GSiO2)通过共价键接枝到赖氨酸(Lysine)修饰的氧化石墨烯(LGO)上,制备出(GSiO2 grafted LGO, GLGO)纳米杂化材料.扫描电镜观察复合膜的断口形貌发现,GLGO均匀地分布在水性环氧树脂基体中.电化学阻抗谱(EIS)表明,在3.5%NaCl (质量分数,下同)溶液中浸泡40 d后0.1% GLGO/WEP(Water epoxy resin)涂层的|Z|0.01 Hz值比纯水性环氧树脂涂层高约两个数量级.Qian等[32]在水和乙醇的混合溶液中添加适当比例的3-氨基丙基三乙氧基硅烷和四乙基硅烷,用两步原位溶胶凝胶法合成了SiO2纳米颗粒修饰的氧化石墨烯(SiO2-GO)纳米杂化物.结果表明,细小的纳米SiO2颗粒覆盖在GO表面,SiO2-GO纳米杂化物在环氧树脂涂层中的分散性优于纯GO.Zhou等[33]利用电荷作用,用一锅水热法将ZrO2纳米颗粒可控地锚定在GO纳米片表面.在环氧树脂涂层中加入0.5% ZrO2@rGO纳米杂化物,可显著提高涂层的附着强度、抗冲击性能和表面硬度.ZrO2@GO/EP在3.5%NaCl溶液中浸泡7 d后,其阻抗模量达到2.50 × 106 Ω·cm2,比纯EP高一个数量级.在环氧树脂涂层中的ZrO2@rGO杂化物能防止电解质的渗透,ZrO2纳米颗粒与还原GO纳米片能协同抑制腐蚀.减少环氧树脂涂层的内在缺陷,可使其具有主动防腐性能.Li等[34]在室温下用简单的一步法在GO上原位生成了铈纳米颗粒修饰的铈(III)有机(咪唑衍生物)网络(GO-CN/CON-U)并引入到环氧树脂基体中,制备出多功能涂层.复合材料与环氧树脂之间的相互作用使这种涂层具有最佳的交联度、致密性和韧性,因此其机械性能和疏水性优异,即使在腐蚀介质中浸泡60 d其防腐性能(约109 Ω·cm2)也比纯环氧树脂涂层(< 106 Ω·cm2)高3个数量级.酸性pH值的响应使GO-CN/CON-U释放Ce3+/Ce4+和有机抑制剂自动捕获-OH,在Q235钢表面迅速生成Ce(OH)3和Ce(OH)4形成钝化膜,能主动阻挡外界腐蚀物质对金属基底材料的接触和腐蚀.本文用3-氨丙基三乙氧基硅烷((3-Aminopropyl) triethoxysilane, APTS)对GO表面进行共价化学修饰得到氨基功能化GO;在乙酸的催化条件下用GPTS对CeO2纳米粒子进行表面修饰制备环氧基功能化CeO2米粒子;氨基和环氧基之间的开环反应将CeO2纳米粒子锚定在GO的表面上得到CeO2-GO杂化材料,将其引入到环氧树脂基体中制备CeO2-GO/EP防腐复合涂层并研究其性能. ...

... 图2给出了f-GO、f-CeO2和CeO2-GO的红外光谱.在谱中3440 cm-1附近出现的强而宽的吸收峰对应-OH的伸缩振动,其强度与物理吸附的水分、硅烷偶联剂经水解缩合残留的羟基和GO碳骨架上的羟基相关[34].在f-GO红外吸收谱的3327 cm-1处出现的吸收峰是N-H的伸缩振动引起,在1136 cm-1处出现的Si-O的伸缩振动吸收峰表明成功合成了f-GO.在1136 cm-1处也出现了Si-O的伸缩振动吸收峰[32],并且在1040和682 cm-1处分别出现了C-O-C和Ce-O的特征吸收峰,表明成功合成了f-CeO2.在CeO2-GO红外吸收谱1650 cm-1附近的吸收峰是GO碳骨架上的C=C/C-C和原硅烷偶联剂碳链上的C-C引起的,在3327、1136和682 cm-1处分别出现了N-H、Si-O和Ce-O的特征吸收峰[36],表明成功制备出CeO2-GO杂化材料. ...

Separating nano graphene oxide from the residual strong-acid filtrate of the modified Hummers method with alkaline solution

1

2015

... 用改进的Hummer法[35]制备GO.在三口烧杯中加入2 g鳞片石墨、1 g NaNO3和60 mL H2SO4,使其在0~5 ℃的冰水浴中搅拌反应2 h;加入6 g KMnO4继续搅拌反应5 h后将水浴温度提高到45 ℃,继续搅拌反应30 min;加入100 mL去离子水并将水浴温度提高到95 ℃,继续磁力搅拌反应30 min;加入10 mL H2O2溶液并继续搅动,直至不产生气泡.将反应结束的混合物进行离心分离,得到下层GO胶体;用稀盐酸溶液和去离子水反复洗涤GO胶体并离心分离至上层清液的pH值呈中性;然后将GO胶体均匀分散在去离子水中,得到500 mL的GO分散液. ...

A novel high anti-corrosion performance polymer based composite coating with new functional fillers

3

2022

... 图2给出了f-GO、f-CeO2和CeO2-GO的红外光谱.在谱中3440 cm-1附近出现的强而宽的吸收峰对应-OH的伸缩振动,其强度与物理吸附的水分、硅烷偶联剂经水解缩合残留的羟基和GO碳骨架上的羟基相关[34].在f-GO红外吸收谱的3327 cm-1处出现的吸收峰是N-H的伸缩振动引起,在1136 cm-1处出现的Si-O的伸缩振动吸收峰表明成功合成了f-GO.在1136 cm-1处也出现了Si-O的伸缩振动吸收峰[32],并且在1040和682 cm-1处分别出现了C-O-C和Ce-O的特征吸收峰,表明成功合成了f-CeO2.在CeO2-GO红外吸收谱1650 cm-1附近的吸收峰是GO碳骨架上的C=C/C-C和原硅烷偶联剂碳链上的C-C引起的,在3327、1136和682 cm-1处分别出现了N-H、Si-O和Ce-O的特征吸收峰[36],表明成功制备出CeO2-GO杂化材料. ...

... 图3a给出了f-GO、f-CeO2和CeO2-GO的XPS 谱.在f-GO的谱中400 eV附近的吸收峰是N元素贡献的,表明GO被APTS功能化修饰得到了f-GO.在f-CeO2谱的102和900 eV附近的吸收峰分别是由Si和Ce元素贡献的,表明CeO2纳米粒子被GPTS功能化修饰得到了f-CeO2.在CeO2-GO谱中的102、285、400、532和900 eV附近出现的结合能特征吸收峰分别对应Si、C、N、O和Ce元素,表明成功制备出CeO2-GO杂化材料.图3b~d分别给出了CeO2-GO的Si、N和Ce元素的精细谱及其高斯拟合结果.CeO2-GO的Si 2p精细谱可分别拟合成以101.7和102.5 eV为中心的两个拟合峰,分别对应Si-C和Si-O-Si[32];N 1s的精细谱可分别拟合成以399.7和400.2 eV为中心的两个拟合峰,分别对应N-H和N-C[37].在CeO2-GO的Ce 3d精细谱中位于916.4、907.1、903、898、888.4、882.1 eV处的拟合峰,分别对应Ce4+的Ce 3d3/2和Ce 3d5/2,而900.7和882.1 eV处的拟合峰分别对应Ce3+的Ce 3d3/2和Ce 3d5/2[36].根据Ce 3d精细谱图分析Ce离子的氧化状态,可用于分析CeO2-GO杂化材料的防腐机制. ...

... 产生结构松散的FeOOH腐蚀产物[36].在阴极区域发生氧还原反应: ...

Preparation and properties of functionalized nano TiO2/epoxy resin superhydrophobic anticorrosive composite coating

1

2021

... 图3a给出了f-GO、f-CeO2和CeO2-GO的XPS 谱.在f-GO的谱中400 eV附近的吸收峰是N元素贡献的,表明GO被APTS功能化修饰得到了f-GO.在f-CeO2谱的102和900 eV附近的吸收峰分别是由Si和Ce元素贡献的,表明CeO2纳米粒子被GPTS功能化修饰得到了f-CeO2.在CeO2-GO谱中的102、285、400、532和900 eV附近出现的结合能特征吸收峰分别对应Si、C、N、O和Ce元素,表明成功制备出CeO2-GO杂化材料.图3b~d分别给出了CeO2-GO的Si、N和Ce元素的精细谱及其高斯拟合结果.CeO2-GO的Si 2p精细谱可分别拟合成以101.7和102.5 eV为中心的两个拟合峰,分别对应Si-C和Si-O-Si[32];N 1s的精细谱可分别拟合成以399.7和400.2 eV为中心的两个拟合峰,分别对应N-H和N-C[37].在CeO2-GO的Ce 3d精细谱中位于916.4、907.1、903、898、888.4、882.1 eV处的拟合峰,分别对应Ce4+的Ce 3d3/2和Ce 3d5/2,而900.7和882.1 eV处的拟合峰分别对应Ce3+的Ce 3d3/2和Ce 3d5/2[36].根据Ce 3d精细谱图分析Ce离子的氧化状态,可用于分析CeO2-GO杂化材料的防腐机制. ...

功能化纳米TiO2/环氧树脂超疏水防腐复合涂层的制备与性能

1

2021

... 图3a给出了f-GO、f-CeO2和CeO2-GO的XPS 谱.在f-GO的谱中400 eV附近的吸收峰是N元素贡献的,表明GO被APTS功能化修饰得到了f-GO.在f-CeO2谱的102和900 eV附近的吸收峰分别是由Si和Ce元素贡献的,表明CeO2纳米粒子被GPTS功能化修饰得到了f-CeO2.在CeO2-GO谱中的102、285、400、532和900 eV附近出现的结合能特征吸收峰分别对应Si、C、N、O和Ce元素,表明成功制备出CeO2-GO杂化材料.图3b~d分别给出了CeO2-GO的Si、N和Ce元素的精细谱及其高斯拟合结果.CeO2-GO的Si 2p精细谱可分别拟合成以101.7和102.5 eV为中心的两个拟合峰,分别对应Si-C和Si-O-Si[32];N 1s的精细谱可分别拟合成以399.7和400.2 eV为中心的两个拟合峰,分别对应N-H和N-C[37].在CeO2-GO的Ce 3d精细谱中位于916.4、907.1、903、898、888.4、882.1 eV处的拟合峰,分别对应Ce4+的Ce 3d3/2和Ce 3d5/2,而900.7和882.1 eV处的拟合峰分别对应Ce3+的Ce 3d3/2和Ce 3d5/2[36].根据Ce 3d精细谱图分析Ce离子的氧化状态,可用于分析CeO2-GO杂化材料的防腐机制. ...

A multifunctional and long-term waterborne anti-corrosion coating with excellent ‘hexagonal warrior’ properties

1

2023

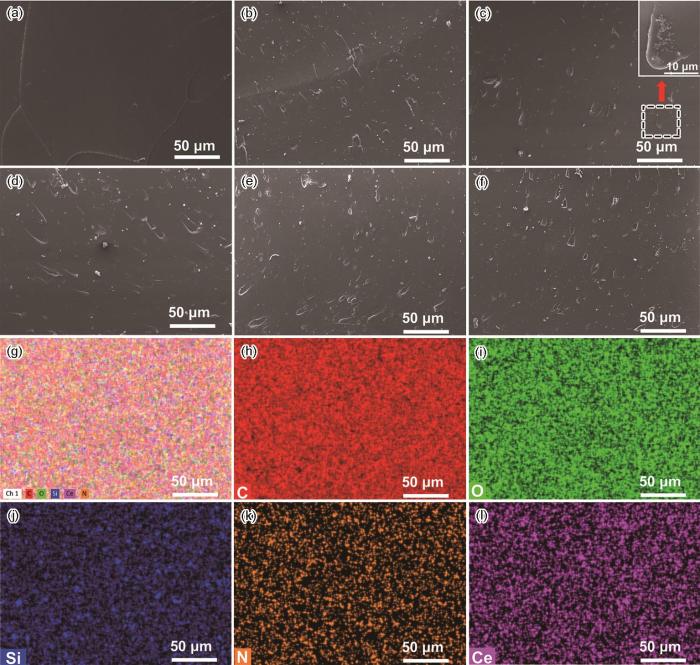

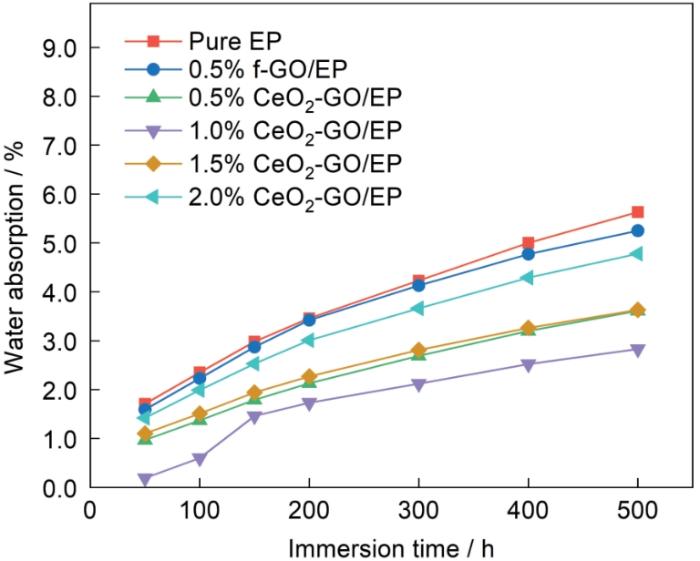

... 在环氧树脂涂层固化成膜阶段,溶剂挥发使其内部产生大量的微孔和微裂缝等缺陷,为外界的腐蚀媒介物质(如H2O、O2和Cl-)提供了渗透通道.因此,涂层的吸水率可间接表征涂层内部的缺陷程度[38].从图6可见,各涂层样品经历500 h的吸水性测试后,其涂层吸水率高低的排序为:Pure EP (5.63%) > 0.5% f-GO/EP (5.25%) > 2.0% CeO2-GO/EP (4.78%) > 0.5% CeO2-GO/EP (3.63%) > 1.0% CeO2-GO/EP (3.61%) > 1.5% CeO2-GO/EP (2.83%).这表明,Pure EP涂层的吸水率(5.63%)最高.在环氧树脂基体中加入适量的CeO2-GO杂化材料使复合涂层的吸水率明显降低.但是,CeO2-GO添加量为2.0%的涂层,其吸水率反而比CeO2-GO添加量为0.5%、0.5%和1.5%涂层的高,因为过高的添加量使涂层的内在缺陷增加.结果表明,在环氧树脂基体中添加1.5%的CeO2-GO杂化材料所制备复合涂层吸水率最低(为2.83%). ...

Corrosion resistance and wear property of graphene-epoxy coatings

1

2015

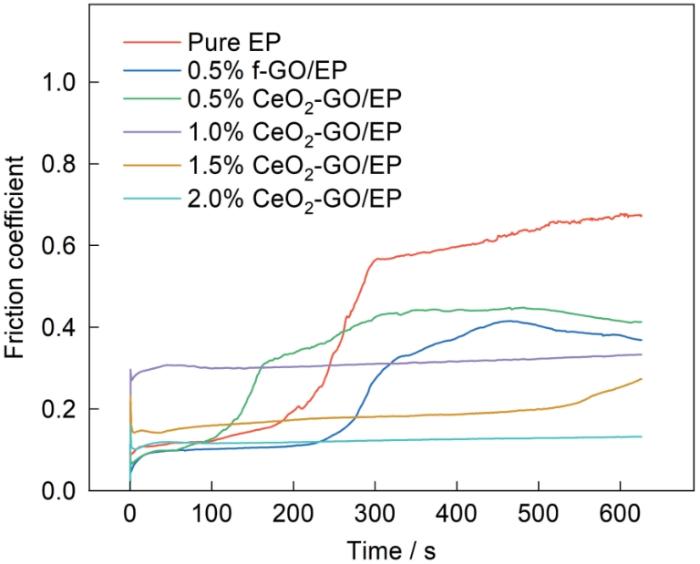

... 在环氧树脂涂层的应用过程中不可避地与应用环境或大气环境中的雨水、尘埃和砂石等摩擦,极大地影响环氧树脂涂层的防护性能.因此,环氧树脂涂层不仅应该具有良好的耐蚀性能,还应具有耐磨减摩性能[39].图7给出了不同涂层样品的摩擦系数曲线.可以看出,在摩擦初期一系列涂层样品的摩擦系数迅速增加,随着时间的延长涂层的摩擦系数保持在一个稳定的水平.摩擦测试后,各涂层样品摩擦系数大小的排序为:Pure EP (0.67) > 0.5% CeO2-GO/EP (0.43) > 0.5% f-GO/EP (0.39) > 1.0% CeO2-GO/EP (0.33) > 1.5% CeO2-GO/EP (0.24) > 2.0% CeO2-GO/EP (0.13).在环氧树脂基体中加入f-GO或CeO2-GO后,涂层的摩擦系数大幅度降低.同时,随着CeO2-GO杂化材料的添加量的提高涂层的摩擦系数减小,其原因是石墨烯材料和CeO2纳米粒子具有较高的润滑性能. ...

石墨烯环氧涂层的耐磨耐蚀性能研究

1

2015

... 在环氧树脂涂层的应用过程中不可避地与应用环境或大气环境中的雨水、尘埃和砂石等摩擦,极大地影响环氧树脂涂层的防护性能.因此,环氧树脂涂层不仅应该具有良好的耐蚀性能,还应具有耐磨减摩性能[39].图7给出了不同涂层样品的摩擦系数曲线.可以看出,在摩擦初期一系列涂层样品的摩擦系数迅速增加,随着时间的延长涂层的摩擦系数保持在一个稳定的水平.摩擦测试后,各涂层样品摩擦系数大小的排序为:Pure EP (0.67) > 0.5% CeO2-GO/EP (0.43) > 0.5% f-GO/EP (0.39) > 1.0% CeO2-GO/EP (0.33) > 1.5% CeO2-GO/EP (0.24) > 2.0% CeO2-GO/EP (0.13).在环氧树脂基体中加入f-GO或CeO2-GO后,涂层的摩擦系数大幅度降低.同时,随着CeO2-GO杂化材料的添加量的提高涂层的摩擦系数减小,其原因是石墨烯材料和CeO2纳米粒子具有较高的润滑性能. ...

A smart anti-corrosion coating based on triple functional fillers

1

2022

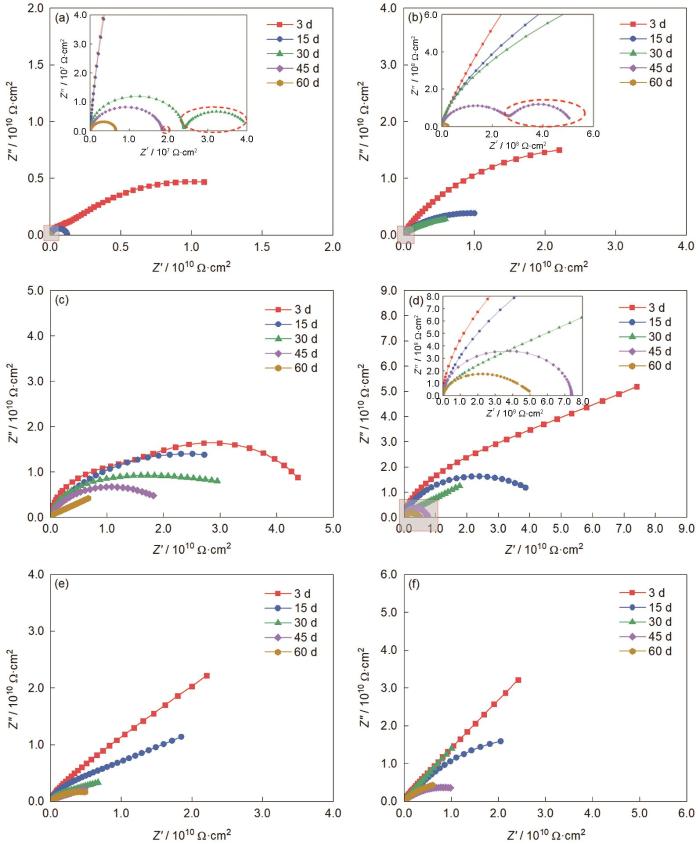

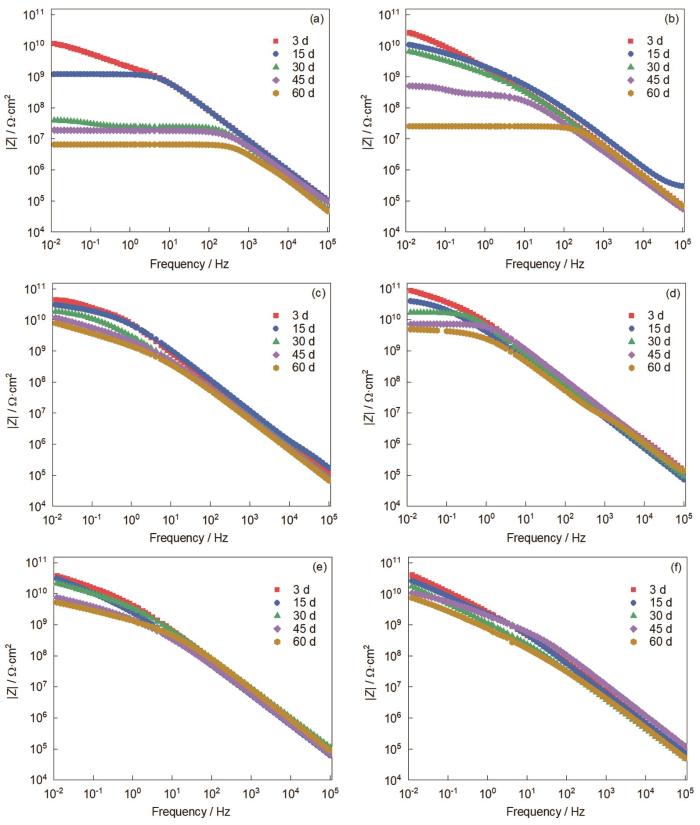

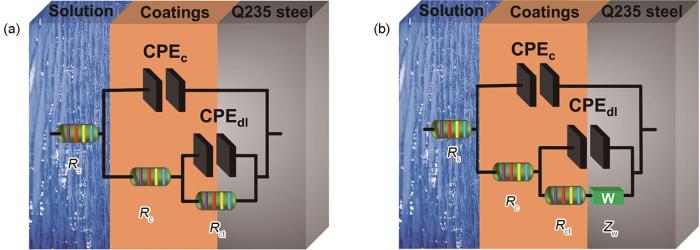

... 为了分析涂层的阻抗在3.5%NaCl溶液中浸泡期间的变化,使用ZSimpwin软件和图12所示两种模型拟合EIS测试结果.在图12给出的等效电路模型中,Rs、Rc和Rct分别为溶液电阻、涂层电阻和电荷转移电阻.Rct值易受涂层/基体界面处发生的腐蚀和涂层与基体之间附着状态的影响.由于涂层的成分或厚度不均匀,在等效电路模型中添加了常相位角元件CPEc和CPEdl.在浸泡前期(30 d),在图10a~f的Nyquist图中只有一个电容阻抗弧.这表明,涂层仍能为金属材料提供阴极保护.此阶段的电化学数据可用图12a中的电路模型拟合.随着浸泡时间的增加涂层被电解液渗透,在图10a、b的Nyquist图中出现第二个阻抗弧,表明基体已发生腐蚀,在涂层/金属界面处出现腐蚀产物[40],为此在等效电路模型中引入Warbug阻抗(Zw) (图12b).此阶段的电化学数据可用图12b中的电路模型拟合.同时,Rct值极易受涂层/金属界面处发生的腐蚀和涂层分离程度的影响[41]. ...

Mimosa inspired intelligent anti-corrosive composite coating by incorporating lignin and pyridine derivatives grafted graphene oxide

1

2024

... 为了分析涂层的阻抗在3.5%NaCl溶液中浸泡期间的变化,使用ZSimpwin软件和图12所示两种模型拟合EIS测试结果.在图12给出的等效电路模型中,Rs、Rc和Rct分别为溶液电阻、涂层电阻和电荷转移电阻.Rct值易受涂层/基体界面处发生的腐蚀和涂层与基体之间附着状态的影响.由于涂层的成分或厚度不均匀,在等效电路模型中添加了常相位角元件CPEc和CPEdl.在浸泡前期(30 d),在图10a~f的Nyquist图中只有一个电容阻抗弧.这表明,涂层仍能为金属材料提供阴极保护.此阶段的电化学数据可用图12a中的电路模型拟合.随着浸泡时间的增加涂层被电解液渗透,在图10a、b的Nyquist图中出现第二个阻抗弧,表明基体已发生腐蚀,在涂层/金属界面处出现腐蚀产物[40],为此在等效电路模型中引入Warbug阻抗(Zw) (图12b).此阶段的电化学数据可用图12b中的电路模型拟合.同时,Rct值极易受涂层/金属界面处发生的腐蚀和涂层分离程度的影响[41]. ...