微弧氧化技术是一种表面改性技术,在普通阳极氧化工艺基础上将阀金属[12~14](Al、Mg、Ti等金属)或合金置于电解液体系中,较高的电压使其表面发生火花放电[8,15],在材料表面原位生成氧化膜[16]。与传统的阳极氧化相比,用微弧氧化制备的氧化膜与基体结合更紧密,覆盖得更均匀,厚度更大,其耐蚀性和耐磨性等性能更高[17]。同时,微弧氧化工艺简单,电解液无污染和易操作[18]。但是,微弧氧化的过程较为复杂,影响因素有基体材料、电解液成分、电参数、氧化时间等[19~22]。基体材料是影响膜层生长方式的重要因素之一,影响氧化膜的组成。SiC颗粒是硬质陶瓷,影响微弧氧化过程中表面氧化膜的生长。Wang等[23]研究了少量SiC颗粒对SiC/AZ91镁基复合材料微弧氧化过程的影响,发现其抑制微弧氧化早期的火花放电,且微弧氧化膜的生长效率随着其体积分数的提高而降低,SiC颗粒还能破坏复合材料阻挡膜的完整性和绝缘性能。Jiang等[24]比较了磷酸盐、硅酸盐和铝酸盐电解质中SiCP/Al复合材料上的微弧氧化膜,发现在硅酸盐电解液中放电比较强烈。Du等[25]研究了55%SiCP/Al复合材料表面的氧化膜的生长,发现高体积分数的SiC颗粒阻碍氧化膜的生成和熔体的喷出,在其上出现大小不等的孔隙、粗糙的熔融颗粒和微裂纹,且SiC颗粒的尺寸为60 μm时生成的氧化膜比40 μm时的氧化膜结合力较小,耐蚀性能较低。

以往的微弧氧化工艺研究使用的铝基复合材料,基体中的增强体尺寸和体积分数较大。本文使用不同体积分数的小尺寸(5~10 μm)SiC颗粒增强铝基复合材料,用微弧氧化制备氧化膜,研究SiC颗粒的含量对微弧氧化膜的组织结构和耐蚀性的影响。

1 实验方法

实验用SiC颗粒增强铝基复合材料用粉末冶金工艺制备,其基体6092铝合金的主要成分列于表1。SiC颗粒增强体的含量(体积分数,下同)分别为0%,17%和30%,颗粒直径为5~10 μm。

表1 6092铝合金的成分

Table 1

| Cu | Mg | Si | Fe | Zn | Mn | Cr | Al |

|---|---|---|---|---|---|---|---|

| 0.90 | 0.99 | 0.73 | 0.06 | 0.004 | 0.02 | 0.005 | Bal. |

将不同含量的SiC颗粒增强铝基复合材料压制成厚度为4 mm的板材,并将其切成截面为20 mm × 20 mm的小方块。依次用#240、#400、#600、#800砂纸将试样表面打磨和抛光,使其表面平整光滑。打磨试样表面时,将试样四周的直角打磨出一定的弧度,以防在实验中边角处电流密度增大产生电流集边效应。将打磨后的试样用去离子水反复冲洗后再用无水乙醇超声清洗,取出干燥后备用。

微弧氧化使用SOYI-50010DM型可调双脉冲电源设备,阳极为SiCP/6092铝基复合材料,阴极为不锈钢电解槽。使用的电解液为硅酸钠体系,是用25.5 g/L硅酸钠(Na2SiO3·9H2O)、1.12 g/L钨酸钠(Na3WO4)和2 g/L氢氧化钠(NaOH)制备的。交流电源的正压为350 V,负压160 V,频率为200 Hz,占空比为40%,正负向脉冲个数比为4∶1,氧化时间为50 min。微弧氧化在恒压状态下进行,用循环冷却设备使实验温度低于50 ℃。

用型号为 Riga Cu RIT2400的X射线衍射仪测定样品的晶体学数据,2θ的范围为10°~5°,扫描速度为1 (°)/min、扫描间隔为0.05°。在氧化膜的表面喷金后用配有能谱仪的Zeiss-Sigma扫描电镜(SEM/EDS)观察氧化膜的表面形貌,并分析其成分含量。使用ImageJ软件处理氧化膜表面的扫描结果,分析孔隙的平均直径。用TR200粗糙度仪测量氧化膜的表面粗糙度。用Autolab电化学工作站测量极化曲线。采用三电极体系:待测试样作为工作电极,辅助电极为20 mm × 20 mm × 0.2 mm铂片,参比电极为饱和甘汞电极(SCE)。使用质量分数为3.5%的NaCl溶液测试微弧氧化膜耐蚀性,温度为30 ℃。将试样在NaCl溶液中浸泡30 min后,从相对于自腐蚀电位-1 V开始扫描测试极化曲线,速率为1 mV/s,阳极电流密度约为0.001 A/cm2时结束。

2 结果和讨论

2.1 氧化膜的组成

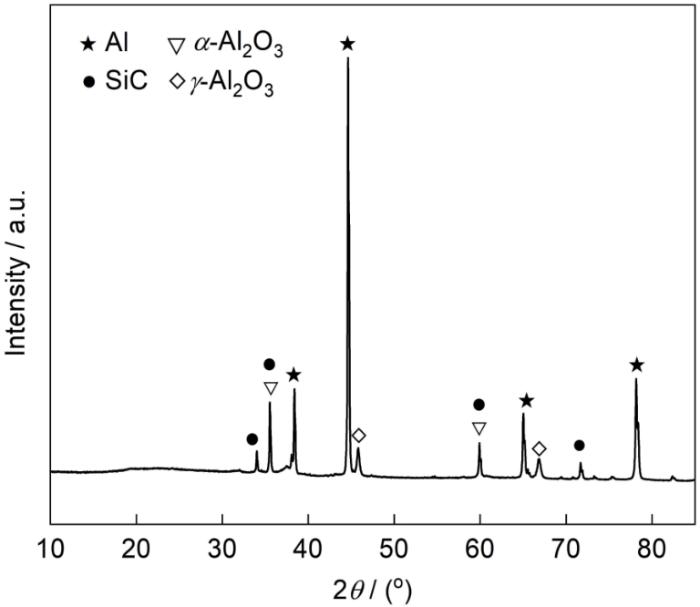

图1给出了不同SiC含量的SiCP/6092铝基复合材料表面氧化膜的XRD谱和主要相的含量。从图1a可见,基体含有SiC的微弧氧化膜主要由Al、α-Al2O3、γ-Al2O3、SiC和Mullite相组成,6092铝合金表面的微弧氧化膜中没有SiC相。X射线透过氧化膜的孔隙,检测到了基体中的Al相。对基体表面施加高电压,使基体表面熔融分解成Al3+并产生大量的气体,Al3+与电解液中的OH-离子反应生成Al(OH)3,Al(OH)3在高温下分解成Al2O3。持续的高电压使熔融状态的Al2O3通过放电通道与其外的低温电解液接触生成了γ-Al2O3相,在表面的微小孔隙处产生气泡。随着温度的升高氧化反应持续进行,热力学不稳定的γ-Al2O3相转变为稳定的α-Al2O3相[16]。

图1

图1

SiCP/6092铝基复合材料微弧氧化膜的XRD谱和主要相的含量

Fig.1

XRD spectra of SiCP/6092 aluminum matrix composite microarc oxide films (a) and relative content of major phases (b)

为了确定在Mullite (Al6Si2O13)相的形成过程中SiC颗粒是否参与反应,将SiC含量为17%的SiCP/6092铝基复合材料放入磷酸盐(14 g/L Na3PO4·12H2O + 2 g/L NaOH + 1.12 g/L NaWO3)电解液中用相同的参数进行微弧氧化,生成的氧化膜其XRD谱在图2中给出。可以看出,氧化膜主要由Al、SiC、α-Al2O3和γ-Al2O3组成,与在硅酸盐电解液中生成的氧化膜相比,没有Mullite (Al6Si2O13)相。这表明,Mullite相是电解液中的硅酸根离子参与反应生成的,与基体中的SiC颗粒无关。

图2

图2

17% SiCP/6092铝基复合材料微弧氧化膜的XRD谱

Fig.2

XRD spectra of 17% SiCP/6092 aluminum matrix composite microarc oxide film

2.2 微弧氧化膜的形貌

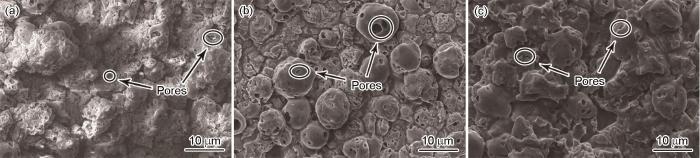

图3给出了不同SiC含量的SiCP/6092铝基复合材料微弧氧化膜的SEM形貌。可以看出,在氧化膜的表面分布着大量的微小孔洞。在微弧氧化过程中,火花放电使基体与电解液反应产生大量气体而形成放电通道[28]。随着微弧氧化的进行,这些小尺寸的放电通道被熔融的氧化物覆盖、充填而产生了孔洞。图3a给出了基体不含SiC颗粒的微弧氧化膜,图3b给出了基体含17%SiC颗粒的微弧氧化膜,图3c给出了基体含30%SiC颗粒的微弧氧化膜。从图3b,c可见,基体中的SiC颗粒没有破坏氧化膜的形貌,表面都有孔隙和岛状结构(图3a)。氧化膜表面的孔隙,是电解质在界面处的熔融态氧化物快冷引起的高压火花放电隧道[29]。熔融态氧化物从隧道喷出,在氧化膜与溶液界面处快冷和堆叠而形成岛状结构。

图3

图3

不同SiC含量的SiCP/6092铝基复合材料微弧氧化膜的SEM形貌

Fig.3

SEM images of SiCP/6092 aluminum matrix composite micro-arc oxide film with different volume fraction of SiC (a) 0%, (b) 17%, (c) 30%

表2列出了不同SiC含量的SiCP/6092铝基复合材料表面微弧氧化膜的EDS面扫结果。可以看出,6092铝合金表面的微弧氧化膜含有O、Na、Al和Si四种元素;基体含有SiC的微弧氧化膜含有C、O、Na、Al和Si五种元素。三种氧化膜中都没有Cu和Mg等元素,表明在微弧氧化过程中与电解液反应形成氧化膜的元素是Al,与XRD谱相符。

表2 SiCP/6092铝基复合材料微弧氧化膜的EDS结果

Table 2

| Element | C | O | Na | Al | Si |

|---|---|---|---|---|---|

| 0% SiC (volume fraction) | - | 40.40 | 1.06 | 51.16 | 7.38 |

| 17% SiC (volume fraction) | 4.84 | 47.36 | 1.54 | 32.31 | 13.95 |

| 30% SiC (volume fraction) | 36.79 | 35.74 | 3.50 | 11.46 | 10.28 |

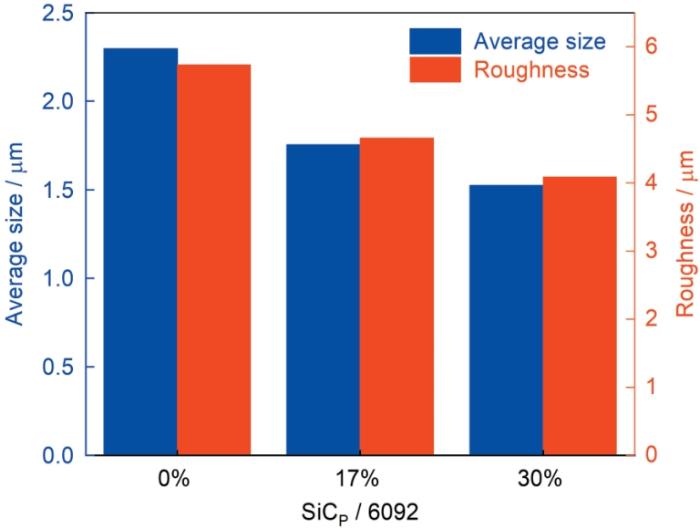

图4

图4

SiCP/6092铝基复合材料微弧氧化膜的粗糙度和孔隙直径

Fig.4

Roughness and pore diameter plots of SiCP/6092 aluminum matrix composite microarc oxidation films

微弧氧化伴随着火花放电,大量气体逸出在膜层中产生了孔隙,喷涌出的熔融氧化物沉积在孔隙周围[24]。含SiC颗粒的基体火花放电比较强烈,较高的火花放电强度使膜层中产生了更多较大的孔隙。同时,火花放电状态不同的氧化物沉积处的形貌也不同。不含SiC颗粒的基体中氧化物沉积的“岛”状结构尺寸比较大,“岛”与“岛”之间的沟壑较深;基体中SiC颗粒含量为17%的氧化膜中“岛”状结构尺寸较小,突起程度较低;基体中SiC颗粒含量为17%的氧化膜其表面起伏程度最低,粗糙度也较小。

2.3 微弧氧化膜截面的形貌

图5

图5

不同SiC含量的SiCP/6092铝基复合材料的表面微弧氧化膜截面的SEM照片和EDS图

Fig.5

Cross-sectional SEM and EDS images of SiCP/6092 aluminum matrix composite microarc oxide films with different volume fraction of SiC (a) 0%, (b) 17%, (c) 30%

线扫描结果表明,C、O、Na、Al和Si元素在氧化膜中的分布不均匀,O和Al含量的波动明显,O的含量明显比基体中的高,Al的含量较低。这表明,氧化膜中确实含有氧化铝,与XRD 的结果对应。这些元素含量剧烈的波动原因是,氧化膜的截面不十分平整。也表明,在微弧氧化的过程中放电通道使氧化膜中产生了孔隙。

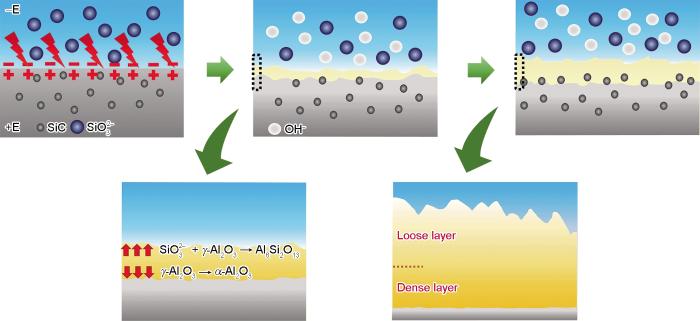

2.4 微弧氧化膜的生长机理

在电场的作用下,游离的电子和离子在电解液/膜层/基体的内部和界面游走。等离子体放电数量越多,在样品表面生成的微弧氧化膜的面积越大。电场强度的提高使氧化膜中的等离子体放电增多,加速了微弧氧化放电而促进氧化膜的生成,并加速界面之间的化学反应和促进电解液/膜层/基体之间离子的游走。

图6

图6

SiCP/6092铝基复合材料微弧氧化膜生长的示意图

Fig.6

Schematic illustration of SiCP/6092 aluminum matrix composite microarc oxide film growth

在微弧氧化过程中SiC颗粒的状态如图7所示。可以看出,在微弧氧化过程中基体与电解液反应生成氧化膜,电解液/膜层的界面向外侧(电解液一侧) 和内侧(基体一侧)推进。SiC颗粒没有参与氧化反应,并且在相同的时间内生成的氧化膜厚度较小。同时可以确定,SiCP/6092铝基复合材料中的SiC颗粒在一定程度上阻碍膜层/基体界面向内推进[25]。但是,微弧氧化是一个持续过程,在高温高压条件下电解液/膜层/基体界面处熔融态的氧化物把SiC颗粒包覆,然后通过放电通道使氧化反应继续进行,使氧化膜生长。由于SiC颗粒较小,膜层对其包覆较好。与大尺寸颗粒增强的复合材料的微弧氧膜层相比,其致密度和与基体结合度更高[25]。

图7

图7

在微弧氧化过程中SiC颗粒状态的示意图

Fig.7

Schematic illustration of SiC particles in the microarc oxidation process

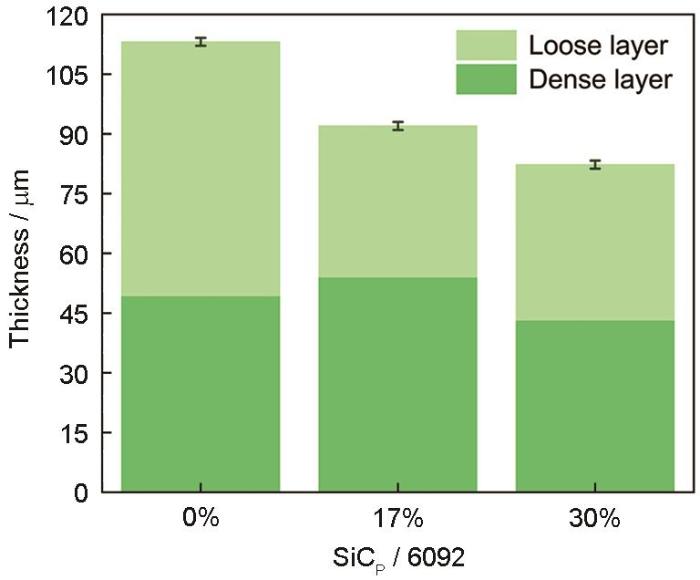

图8给出了SiCP/6092铝基复合材料微弧氧化膜的厚度。可以看出,随着SiC颗粒含量的提高氧化膜的厚度减小。基体中SiC颗粒的含量为17%的氧化膜其致密层厚度最大,而基体不含SiC颗粒的氧化膜其疏松层的厚度最大。基体不含SiC颗粒的氧化膜厚度约为110 μm,基体中SiC颗粒含量为17%的氧化膜其厚度约为90 μm,SiC颗粒含量为30%的氧化膜厚度约为80 μm。这表明,基体中的SiC颗粒在一定程度上限制了氧化膜的生长。

图8

图8

SiCP/6092铝基复合材料微弧氧化膜的厚度

Fig.8

Thickness of micro-arc oxidation films of SiCP/6092 aluminum matrix composites

2.5 微弧氧化膜的动电位极化曲线

图9

图9

SiCP/6092铝基复合材料基体和微弧氧化膜的动电位极化曲线

Fig.9

SiCP/6092 aluminum matrix composite and microarc oxide film dynamic spot polarization curves

表3 SiCP/6092铝基复合材料基体和微弧氧化膜的动电位极化曲线拟合参数

Table 3

Samples (volume fraction) | Ecorr / V | Icorr / A·cm-2 | Rcorr / Ω·cm2 |

|---|---|---|---|

| 0% | -0.903 | 3.48 × 10-6 | 9.6 × 103 |

| 17% | -0.694 | 2.27 × 10-6 | 4.1 × 103 |

| 30% | -0.682 | 1.91 × 10-6 | 2.9 × 103 |

| MAO-0% | -0.577 | 6.66 × 10-9 | 8.1 × 104 |

| MAO-17% | -0.466 | 3.82 × 10-9 | 1.0 × 105 |

| MAO-30% | -0.853 | 1.03 × 10-8 | 5.9 × 104 |

当氧化膜与NaCl溶液接触时Cl-通过孔隙向膜层内部渗透生成腐蚀产物,阻塞了微孔使腐蚀难以进行。NaCl溶液与基体接触使腐蚀加快,腐蚀产物在基体与氧化膜之间积累产生的膨胀应力,使膜层的脱落。SiC颗粒含量为30%的膜厚度较小,易使基体与NaCl溶液接触产生腐蚀物而出现钝化。而SiC颗粒含量为17%的氧化膜其致密层较厚,耐蚀性能较好。

3 结论

(1) 用微弧氧化技术在基体中SiC含量为0%、17%、30%的SiCP/6092铝基复合材料上制备的微弧氧化膜具有多孔结构,其表面有岛状突起,表面的孔隙直径和粗糙度随着SiC含量的提高而减小。

(2) 氧化膜分为基体侧致密层和外部疏松层,主要由Mullite (Al6Si2O13)、α-Al2O3和γ-Al2O3组成。基体中的SiC颗粒在微弧氧化前期对氧化反应有一定的阻碍,但是并不分解。

(3) 在复合材料的铝合金基体中添加适量的小尺寸SiC颗粒,使生成的微弧氧化膜的耐蚀性比基体提高两个数量级。SiCP/6092铝基复合材料基体中SiC颗粒含量为17%的氧化膜其耐蚀性能最好,腐蚀电压达到-0.466 V、腐蚀电流达到3.82 × 10-9 A·cm-2,极化电阻达到1.0 × 105 Ω·cm2。

参考文献

Impact of ac/dc spark anodizing on the corrosion resistance of Al-Cu alloys

[J].

Investigation on the corrosion behaviour and microstructure of 2024-T3 Al alloy treated via plasma electrolytic oxidation

[J].

Corrosion inhibition of AA6060 aluminium alloy by lanthanide salts in chloride solution

[J].

Characterization of Al2O3 ceramic coatings on 6063 aluminum alloy prepared in borate electrolytes by micro-arc oxidation

[J].

Corrosion of metal matrix composites

[J].

Influence of processing variables on the corrosion susceptibility of metal-matrix composites

[J].

On the effect of the strength of the matrix in metal matrix composites

[J].

Microstructure of fiber and particulate SiC in 6061 Al composites

[J].

Galvanic corrosion of aluminum-matrix composites

[J].

Influence of the reinforcement phase on the corrosion of aluminium composite coatings

[J].

Corrosion behavior of aluminum composite coatings

[J].

Structure and wear-resistant properties of ceramic layer on LY12 Al alloy by micro-arc oxidation

[J].

LY12铝合金微弧氧化陶瓷层的结构和性能

[J].分析了LY12铝合金微弧氧化陶瓷膜的形貌、组成和结构, 研究了氧化膜的硬度、与基体的结合强度以及在油润滑和干摩擦这两种条件下的摩擦学行为. 结果表明,铝合金微弧氧化膜可分为疏松层和致密层, 从表层到基体,微弧氧化膜的断面显微硬度先增大后减小. 微弧氧化膜与铝合金基体结合紧密.随着膜厚度的增加, 氧化膜的临界载荷线性增加. 氧化膜具有优良的抗磨性能,油润滑条件下的摩擦系数仅为干摩擦下的1/10.

Growth process of scanning micro arc oxidation coatings on A356 alloy and their corrosion resistance

[J].

A356铝合金扫描式微弧氧化涂层的成膜过程及耐腐蚀性能

[J].采用扫描式微弧氧化(SMAO)技术在A356铝合金表面制备了陶瓷涂层。测定了反应过程中涂层的电压-时间、动力学生长曲线, 研究了涂层的显微组织、成分分布, 分析涂层的相组成及显微硬度分布, 并比较了氧化前后极化曲线的变化。结果表明, 在硅酸盐溶液中获得的涂层主要由α-Al<sub>2</sub>O<sub>3</sub>、γ-Al<sub>2</sub>O<sub>3</sub>和莫来石组成, 涂层与基体呈现良好的冶金结合。与A356传统式微弧氧化(CMAO)涂层相比, SMAO涂层中α-Al<sub>2</sub>O<sub>3</sub>含量略多、孔隙率更低, 显微硬度更高。此外, 两种氧化处理之后, 铝合金的耐腐蚀能力均得到显著提高。

Structure and properties of Cu2O doped micro arc oxidation coating on TC4 titanium alloy

[J].The microarc oxidation coating doped with coprous oxide was prepared on the surface of TC4 Ti-alloy by adding different amount of cuprous oxide particles into the electrolyte. The microstructure and properties of the cuprous oxide doped microarc oxidation coating were investigated by means of scanning electron microscope (SEM), X-ray diffractometer (XRD), X-ray photoelectron spectroscope (XPS) and microhardness tester. The results show that the surface of the microarc oxidation coating doped with cuprous oxide is porous, but the number and size of micropores are small. However the doped Cu oxides are present in the coating in two forms, namely copper oxide and cuprous oxide. Compared with the microarc oxidation coating without doping of cuprous oxide, the wear resistance and antibacterial performance of microarc oxidation coating doped with different amount of cuprous oxide are significantly improved in artifitial seawater, but their corrosion resistance degraded.

TC4钛合金表面氧化亚铜掺杂微弧氧化层的结构和性能

[J].

(WO3) x -(TiO2)1- x nano-structured porous catalysts grown by micro-arc oxidation method: characterization and formation mechanism

[J].

Analysis of phase distribution for ceramic coatings formed by microarc oxidation on aluminum alloy

[J].

A comparative study of tribological behavior of microarc oxidation and hard-anodized coatings

[J].

Incorporation of multi-walled carbon nanotubes into the oxide layer on a 7075 Al alloy coated by plasma electrolytic oxidation: coating structure and corrosion properties

[J].

Effect of NaOH on the structure and corrosion performance of alumina and silica PEO coatings on aluminum

[J].

The effect of processing parameters and substrate composition on the corrosion resistance of plasma electrolytic oxidation (PEO) coated magnesium alloys

[J].

Microstructure and wear resistance of micro-arc oxidation ceramic coatings prepared on 2A50 aluminum alloys

[J].

Mechanisms underlying the formation of thick alumina coatings through the MAO coating technology

[J].

Effect of SiC particles on microarc oxidation process of magnesium matrix composites

[J].

Growth characteristics and properties of plasma electrolytic oxidation coatings produced in different electrolytes on SiCP/Al composite

[J].

Microstructure and properties of plasma electrolytic oxidation coating on 55% SiCP/Al matrix composites

[J].

Stable and variable—α-alumina: from properties, synthesis to applications

[J].

稳定与多变—α-氧化铝: 从性质、合成到应用

[J].

Crystal structure and valence electron structure of α-Al2O3

[J].

α-Al2O3的晶体结构与价电子结构

[J].

Anomalous layer-thickening during micro-arc oxidation of 6061 Al alloy

[J].

Corrosion behaviors of microarc oxidation coating and anodic oxidation on 5083 aluminum alloy

[J].

Characterization of micro-arc oxidation coatings on aluminum drillpipes at different current density

[J].

Role of the electrolyte composition in establishing plasma discharges and coating growth process during a micro-arc oxidation

[J].

Effect of electrolyte composition on the formation of PEO coatings on AA2024 aluminium alloy

[J].

Microstructure analysis of α-Al2O3 prepared by aluminum hydroxide

[J].

氢氧化铝制备α-Al2O3微观结构分析

[J].为研究氢氧化铝制备α-Al<sub>2</sub>O<sub>3</sub>过程中的相转变和微观结构的变化,以氢氧化铝为原料,研究了不同煅烧温度(500、800、900、1 100、1 200、1 300 ℃)下氢氧化铝的相变过程和显微结构的变化。结果表明:1)在500 ℃时,一部分三水铝石脱除结晶水转化为一水软铝石;500~800 ℃时,三水铝石和一水软铝石继续脱除结晶水转化为氧化铝过渡相。2)在800~1 200 ℃时,氧化铝过渡相之间进行相转变;1 300 ℃时,过渡相全部转化为 α-Al<sub>2</sub>O<sub>3</sub>。3)煅烧温度为800 ℃时生成的γ-Al<sub>2</sub>O<sub>3</sub>和η-Al<sub>2</sub>O<sub>3</sub>比表面积最大,活性最高,为催化剂载体和提高电池循环寿命提供了新途径。

Development of anodic coatings on aluminium under sparking conditions in silicate electrolyte

[J].

Growth of ceramic coatings on AZ91D magnesium alloys by micro-arc oxidation in aluminate-fluoride solutions and evaluation of corrosion resistance

[J].

Microstructure and corrosion behavior of micro-arc oxidation coating on 6061 aluminum alloy pre-treated by high-temperature oxidation

[J].