纯镍和镍合金涂层具有良好的耐磨性、耐腐蚀性和耐高温性能,在磨损、腐蚀及热疲劳交互环境下服役的关键构件表面制备这种涂层能延长其寿命和保证安全服役[10]。但是,纯镍和镍合金涂层的硬度较低,难以应用在大载荷、高频摩擦、强腐蚀等工况。将高硬度陶瓷颗粒引入镍基涂层,可提高其综合性能[11~14]。Stark等[15]在用冷喷涂在6061铝合金表面制备了Ni包覆h-BN颗粒涂层,发现较多的硬质颗粒(h-BN)使涂层内的粘聚力下降和与基体的结合力减弱,而Ni包覆低含量h-BN颗粒的涂层其耐磨性能较高。Selvakumar[16]等在铝合金上制备Ni-MWCNT复合材料涂层,发现其硬度比基体提高了1.4倍,耐磨性能提高了9倍。其原因是,MWCNT颗粒在镍基中产生增强和自润滑效果,使摩擦系数和磨损明显降低。Huang[17]等在铝合金表面制备Ni-SiC复合涂层,发现硬质颗粒含量低的涂层硬度也较低,但是耐磨性能高。硬质颗粒含量高的涂层其硬度较高,但是在摩擦过程中含量过高的SiC颗粒会从涂层中脱落,从而降低涂层的耐磨性和增加磨损量。宁等[18]用氦气加速气体的低压冷喷涂设备制备Ni-cBN耐磨涂层,研究了陶瓷颗粒尺寸对复合涂层中颗粒分布和结合强度的影响。结果表明,较大尺寸的cBN在涂层中分布更均匀,涂层的结合强度(58 ± 8 MPa)远高于小尺寸的结合强度(20 ± 1 MPa)。其原因是,小尺寸陶瓷颗粒在Ni粒子界面团聚,从而降低了Ni粒子界面的有效接触。但是,关于喷涂温度对涂层的组织和摩擦学性能的影响,尚缺少深入的研究[19,20]。鉴于此,本文研究喷涂温度对Ni-Ti3AlC2复合涂层摩擦学性能的影响并揭示其摩擦磨损机制。

1 实验方法

1.1 实验用材料

表1 ADC12铝合金的化学成分

Table 1

| Chemical composition | Si | Fe | Cu | Mn | Mg | Ni | Sn | Zn | Al |

|---|---|---|---|---|---|---|---|---|---|

| Content | 9.6~12 | ≤ 1.3 | ≤ 1.5-3.5 | ≤ 0.5 | ≤ 0.3 | ≤ 0.5 | ≤ 0.3 | ≤ 1.0 | Bal. |

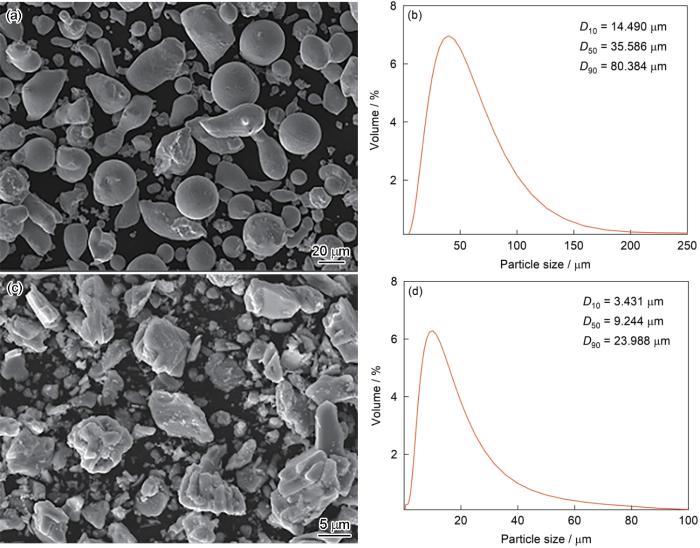

图1

图1

喷涂粉末的形貌和粒径分布

Fig.1

Morphology and particle size distribution of powder (a) SEM of Ni powder; (b) Ni powder particle size distribution; (c) SEM of Ti3AlC2 powder; (d) Ti3AlC2 powder particle size distribution

1.2 复合涂层的制备

喷涂前将Ni-Ti3AlC2 粉末放在70 ℃烘箱中处理30 min,以免受潮影响其流动性。用无水乙醇超声清洗基体,去除其表面的油脂、锈蚀等污垢。然后用棕刚玉对基体喷砂,使基体表面产生一定的粗糙度。喷砂压力为0.7 MPa,喷砂距离为180~240 mm,喷砂角度为90°。喷砂后用无水乙醇超声清洗基体表面,以去除基体表面的污渍和残存砂砾。

使用PCS-1000高压冷喷涂系统(日本等离子 GIKEN)制备Ni-Ti3AlC2复合涂层,喷涂压力(固定)为5 MPa,以N2作为加速气体,分别在500 ℃、600 ℃和700 ℃制备厚度为500~600 μm的Ni-Ti3AlC2复合涂层。喷涂工艺参数列于表2。

表2 冷喷涂Ni-Ti3AlC2涂层的工艺参数

Table 2

| Sample | Spraying temperature | Spray pressure | Gas | Spraying distance | Powder feed rate | Spray Angle | Number of gun cycles | Gun velocity |

|---|---|---|---|---|---|---|---|---|

| 1 | 500 oC | 5 MPa | N2 | 20 mm | 3.5 r/min | 90° | 12 | 300 mm/s |

| 2 | 600 oC | |||||||

| 3 | 700 oC |

1.3 复合涂层的性能和微观结构表征

依次用400~2000目砂纸精细打磨涂层表面并抛光,然后用无水乙醇清洗以确保测试面洁净。用Tescan Mira4型扫描电子显微镜和配套的Xpiore 30型X射线能谱仪观察涂层截面微观形貌和元素分布;用Bruker D8 Advance X射线衍射仪测试涂层的XRD谱;使用ImageJ图像处理软件基于灰度分析法和涂层截面SEM图像计算涂层截面的孔隙率和陶瓷含量。用DigiVicker 1000A型单点自动显微维氏硬度计测量涂层的显微硬度,压入载荷为200 g,保载时间为15 s,随机测试五个点取其结果的平均值;在CMT5105微机控制电子万能试验机上用胶结拉伸法测量涂层的结合强度。用SRV-4型微动摩擦磨损试验机进行往复式干摩擦实验,加载载荷为20 N,频率为5 Hz,行程为1 mm,摩擦时间为20 min,摩擦副是直径为10 mm的GCr15钢球。

2 结果和讨论

2.1 冷喷涂温度对复合涂层微观结构的影响

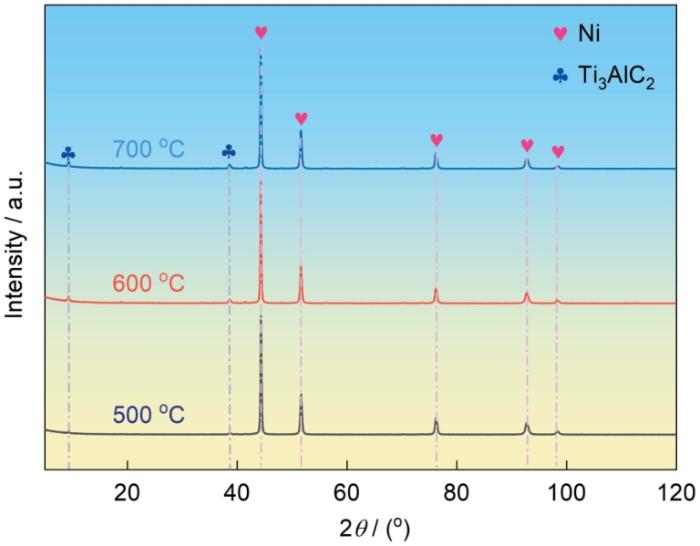

图2给出了喷涂温度不同的Ni-Ti3AlC2复合涂层表面的XRD谱。可以看出,涂层均由纯Ni相和Ti3AlC2硬质相组成。这表明,在喷涂过程中粉末没有分解或发生相变,也没有氧化。Ti3AlC2和Ni的熔点和分解温度为700~900 ℃,在冷喷涂过程中喷涂温度即工作气体的温度。而工作气体作用于粉体的时间较短,粉体温度必然低于气体温度,因此实验中设定喷涂温度分别为低于Ti3AlC2和Ni的熔点和分解温度的500 ℃、600 ℃和700 ℃。在较短的时间内喷涂,制备Ni-Ti3AlC2复合涂层。

图2

图2

喷涂温度不同的Ni-Ti3AlC2复合涂层表面的 XRD谱

Fig.2

XRD spectra of Ni-Ti3AlC2 composite coatings at different spraying temperatures

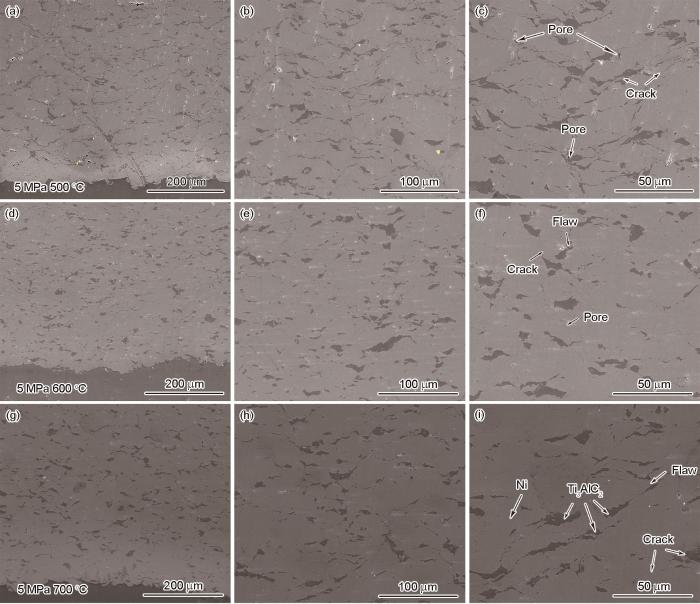

图3给出了喷涂温度不同的Ni-Ti3AlC2复合涂层的截面微观形貌。可以看出,三种喷涂温的复合涂层都与铝合金基体形成良好的结合。从图3a,d,g可见,复合涂层中沉积的Ni颗粒发生了剧烈的塑性变形,使涂层的结构较为致密。涂层中的浅灰色组织是Ni,深灰色组织是Ti3AlC2,而黑色则是在沉积过程中产生的孔隙。比较三种涂层可以看出,喷涂温度对Ni-Ti3AlC2复合涂层的微观结构有显著的影响。喷涂温度为500 ℃的涂层中有较多不规则的大孔洞和涂层颗粒堆叠间的微裂纹(图3c),表明颗粒的塑性变形不足,使涂层颗粒间的结合较弱。随着喷涂温度从500 ℃提高到700 ℃,涂层中的孔隙和微裂纹等缺陷减少。在喷涂温度为600 ℃的涂层中也有一些孔洞、微裂纹和缺陷,但是数量明显少于喷涂温度为500 ℃的涂层(图3f)。这表明,喷涂温度的提高改善了颗粒间的结合。喷涂温度达到700 ℃的涂层其结构更加致密,几乎没有孔隙和明显的微裂纹,颗粒间结合非常紧密(图3i)。这表明,提高喷涂温度可增强颗粒在撞击过程中的变形,从而改善颗粒间的结合,降低孔隙率[21-22]。

图3

图3

喷涂温度不同的Ni-Ti3AlC2复合涂层截面的形貌

Fig.3

Cross-section microstructure of Ni-Ti3AlC2 composite coating prepared at different spraying temperatures (a~c) 500 oC; (d~f) 600 oC; (g~i) 700 oC

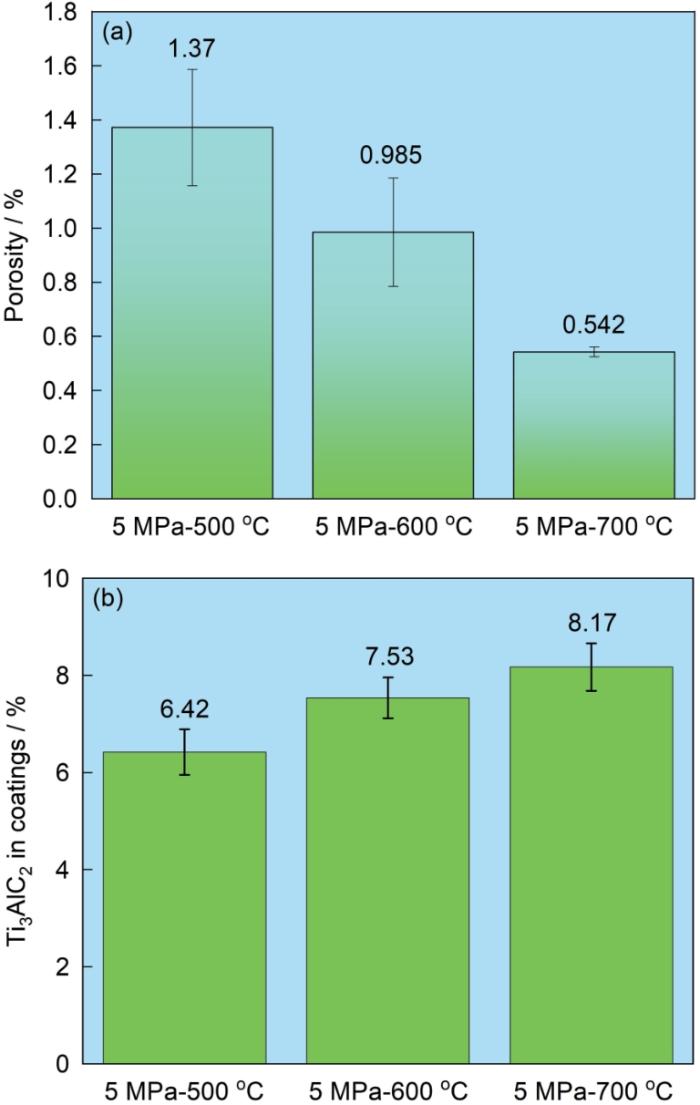

图4给出了在三种喷涂温度制备的涂层的孔隙率和其中陶瓷的含量。图4a表明,喷涂温度为500 ℃、600 ℃和700 ℃的涂层其孔隙率分别为1.37%、0.895%、和0.542%。其中喷涂温度为700 ℃的Ni-Ti3AlC2复合涂层孔隙率最低。这个结果,从图3i给出的微观组织的致密程度也能看出。Ni颗粒的适当塑性变形程度改善了颗粒间的结合,增多了涂层中的陶瓷颗粒,进而提高了陶瓷颗粒间的碰撞概率,使细小的陶瓷颗粒均匀地分布在涂层中并填充了其中的孔隙。图4b表明,随着喷涂温度的提高涂层中Ti3AlC2的保留率随之提高,最高达到8.17%;而原料粉末中 Ti3AlC2的质量分数为20%,损失率约为12%,与用机械混合工艺制备涂层的陶瓷粉末损失率相同[23,24]。复合涂层中陶瓷相的含量低于原始粉末中陶瓷相含量,其主要原因:一是在喷涂过程中陶瓷相在飞行过程中出现损失;二是陶瓷相颗粒撞击已沉积的陶瓷相颗粒时不再沉积,甚至使已沉积的颗粒脱落或破碎[25]。喷涂温度的提高增大了Ni颗粒的变形能力,从而增大了Ni颗粒捕获和粘结Ti3AlC2陶瓷颗粒的能力,从而使陶瓷的含量提高。这表明,700 ℃是最佳喷涂温度,制备出的涂层微观组织最致密、孔隙率最低和陶瓷的保留率最高。

图4

图4

喷涂温度不同的Ni-Ti3AlC2复合涂层的孔隙率和Ti3AlC2含量

Fig.4

Porosity and Ti3AlC2 content of Ni-Ti3AlC2 composite coating prepared at different spraying temperatures (a) Porosity; (b) Ti3AlC2 content retained in the coating

2.2 冷喷涂温度对复合涂层力学性能的影响

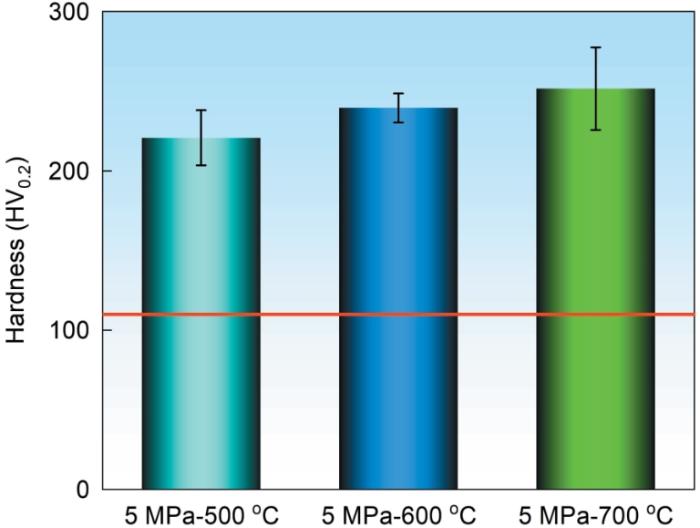

图5给出了在三种温度冷喷涂制备的Ni-Ti3AlC2复合涂层的硬度,可见其硬度分别为220.7 HV0.2、239.4 HV0.2和252.6 HV0.2。随着喷涂温度从500 ℃提高到700 ℃,Ni-Ti3AlC2涂层的平均硬度提高了14%,显著高于ADC12铝合金基体的硬度(110 HV0.2)。硬度提高的原因是,冷喷涂温度的提高使复合颗粒的撞击速度和塑性变形能力提高,导致颗粒内部的位错集中。位错的集中提高了颗粒的硬度,并产生了加工硬化。后续颗粒撞击到位错集中的颗粒使塑性变形更加剧烈,从而提高了复合涂层的硬度。其次,适当提高喷涂温度能促进喷涂材料的流动,使复合颗粒的沉积效率提高。同时,喷涂温度的提高使Ti3AlC2陶瓷颗粒更易碰撞,使细小的陶瓷颗粒在涂层中的分布更加均匀,从而强化了陶瓷增强相对涂层的夯实,使涂层内的缺陷减少和致密度提高,从而提高了复合涂层的硬度。

图5

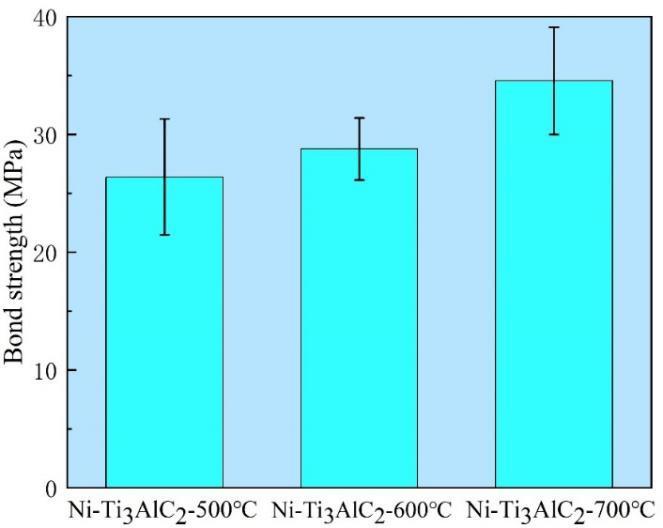

图6给出了在不同温度喷涂制备的Ni-Ti3AlC2 复合涂层的结合强度。可以看出,喷涂温度为500 ℃的Ni-Ti3AlC2涂层其结合强度最低(仅为26.4 MPa)。随着喷涂温度提高到600 ℃和700 ℃,涂层的结合强度随之提高,分别达到28.8 MPa和34.5 MPa。喷涂温度从500 ℃提高到700 ℃,涂层的结合强度提高了30%。这表明,喷涂温度的提高能显著提高涂层的结合强度。其原因是,喷涂温度的提高使了颗粒撞击基体时的速度和温度提高,提高了镍颗粒的塑性变形能力和提高了涂层的密实度,增大了颗粒与基体之间的机械结合面积,从而提高了涂层的结合强度。同时,作为增强相的硬质颗粒Ti3AlC2,其锤击作用的增强也使涂层与基体间的界面结合强度提高。由此可见,颗粒速度和撞击温度的提高都有利于涂层结合强度的提高。

图6

图6

喷涂温度不同的Ni-Ti3AlC2复合涂层的结合强度

Fig.6

Bonding strength of Ni-Ti3AlC2 composite coating at different spraying temperatures

2.3 冷喷涂温度对复合涂层摩擦学性能的影响

图7

图7

基体和Ni-Ti3AlC2复合涂层的干摩擦磨损性能

Fig.7

Wear test results of substrate and Ni-Ti3AlC2 composite coating under dry friction conditions

(a) friction and wear curve; (b) wear rate histogram

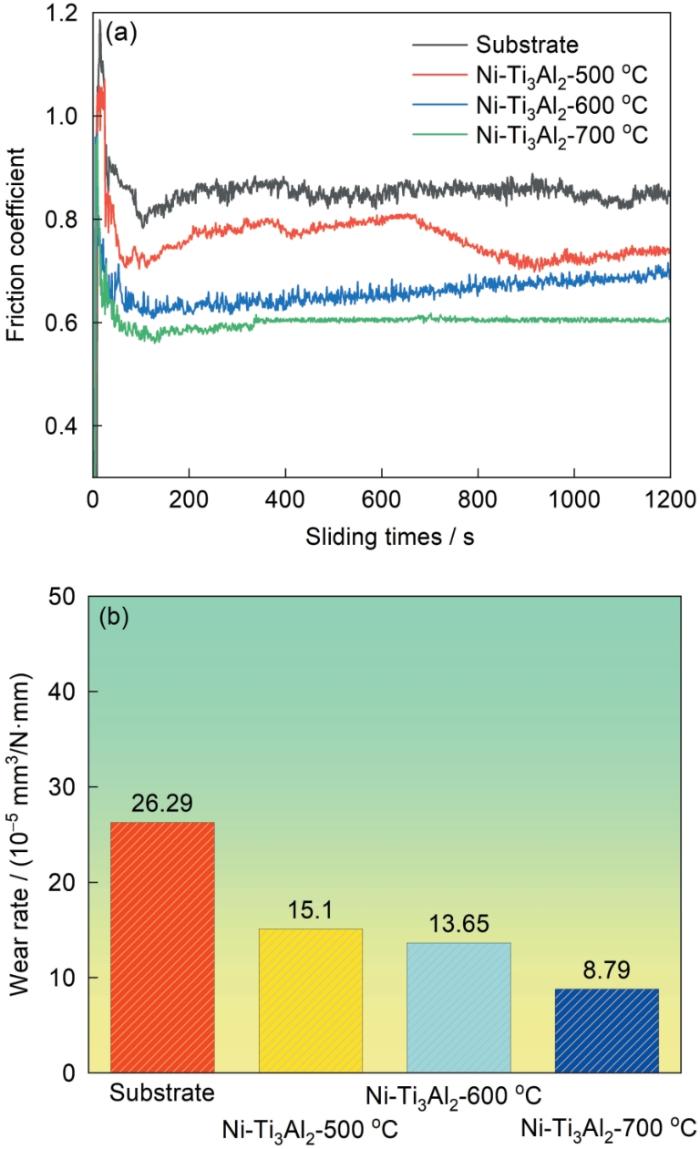

与喷涂温度为500 ℃的涂层相比,在600 ℃冷喷涂的Ni-Ti3AlC2涂层其摩擦系数的变化较为稳定。磨损试验开始不久即迅速度过磨合期,摩擦系数快速下降并在一段时间后进入稳定磨损阶段,最后摩擦系数稳定在大约0.65。

喷涂温度为700 ℃的Ni-Ti3AlC2涂层其摩擦系数曲线与600 ℃时相似,但是性能更好。在磨损的前100 s内摩擦系数迅速增大,经过短暂的磨合期后摩擦系数缓慢减小且波动较小,并在200 s后进入稳定磨损阶段保持在约0.60。其原因是,喷涂温度的提高使涂层中沉积的Ti3AlC2陶瓷含量随之提高,陶瓷颗粒的夯实作用增强了Ni颗粒的变形能力并提高了涂层的致密度和硬度,从而使Ni-Ti3AlC2-700 ℃涂层具有优异的耐磨性。

图7b表明,在干摩擦试验条件下,随着喷涂温度从500 ℃提高到700 ℃,涂层的磨损率降低。喷涂温度为500 ℃的Ni-Ti3AlC2涂层,其磨损率为15.1 × 10-5 mm³/N·m。其原因是,较低的喷涂温度降低了颗粒的速度,撞击时动能的不足使颗粒的塑性变形能力弱,颗粒间结合不紧密使涂层内部结构较为疏松。在摩擦过程中,涂层的结合力低于所产生的剪切力使涂层容易脱落,从而增大了磨损体积。在喷涂温度为600 ℃的涂层中,Ni颗粒塑性变形能力的增大增强了颗粒间的结合,使涂层的结构致密、孔隙和裂纹减少、涂层硬度提高和耐磨性增强,磨损率降至13.65 × 10-5 mm³/N·m。喷涂温度进一步提高到700 ℃的Ni-Ti3AlC2涂层,其磨损率降至最低,达到8.79 × 10-5 mm³/N·m。其原因是,喷涂温度的提高使Ni颗粒软化并产生更大的塑性变形,使Ni颗粒之间以及Ni与Ti3AlC2陶瓷颗粒之间的结合强度提高,涂层没有明显的裂纹、孔隙和缺陷,致密性和均匀性较高,其硬度和结合强度最高,从而使耐磨性大幅度提高。与在500 ℃喷涂的Ni-Ti3AlC2涂层相比,在700 ℃喷涂的涂层其磨损率降低了41.7%。与基体相比,Ni-Ti3AlC2复合涂层的磨损率均降低。基体的磨损率为26.29 × 10-5 mm³/N·m,喷涂温度为500 ℃的涂层其磨损率比基体降低42.6% (为15.1 × 10-5 mm³/N·m);在600 ℃喷涂的涂层其磨损率进一步降低到13.65 × 10-5 mm³/N·m,比基体降低了48.1%;在700 ℃喷涂的涂层其磨损率达到最低(为8.79 × 10-5 mm³/N·m),比基体降低了66.6%。这一结果表明,喷涂温度达到700 ℃的Ni-Ti3AlC2涂层能为铝合金基体提供更为有效的保护。

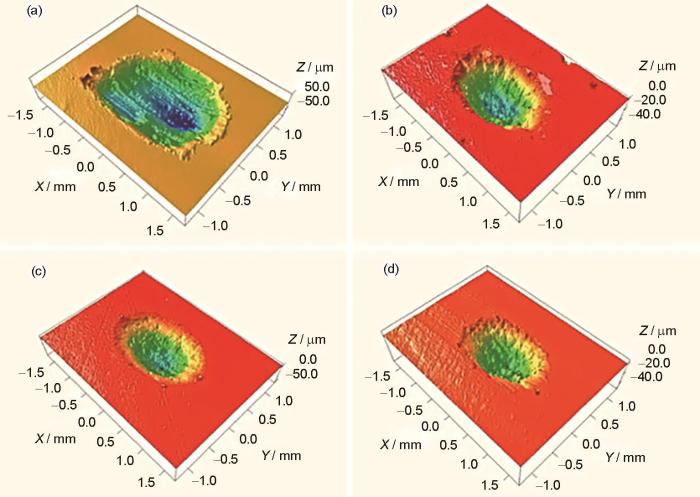

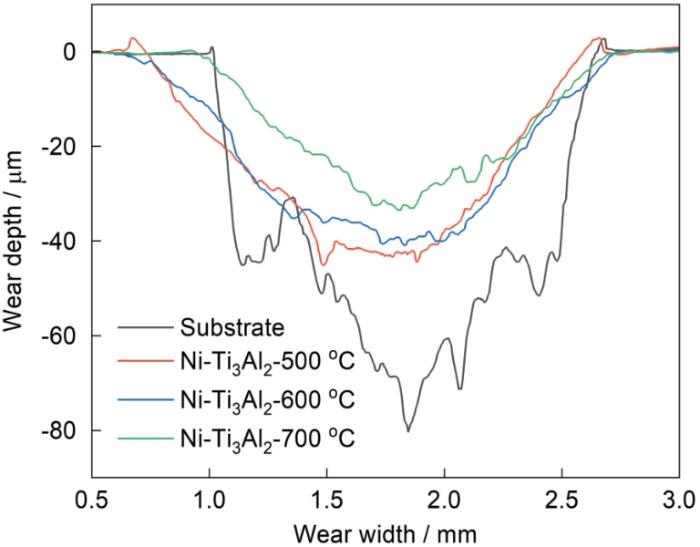

用三维轮廓仪对摩擦磨损后的基体和涂层表面磨痕的宏观观察和二维轮廓分析结果表明,基体的磨损体积最大,而喷涂温度为700 ℃的Ni-Ti3AlC2 复合涂层磨损体积最小(图8和图9)。图9表明,在摩擦条件相同的情况下,喷涂温度不同的涂层其磨痕深度显著不同,喷涂温度为500 ℃的涂层磨痕深度为40.4 μm、喷涂温度600 ℃的涂层磨痕深度为48.4 μm以及喷涂温度为700 ℃的涂层磨痕深度为33.5 μm。虽然磨痕宽度基本相同且磨痕周围的挤压凸起较少,但是磨痕底部出现了较多的凸起,因为Ni颗粒在摩擦过程中发生了塑性变形。同时,喷涂温度的提高使涂层更加致密。喷涂温度为700 ℃的Ni-Ti3AlC2复合涂层其硬度最高,抵抗形变能力最强,因此涂层的塑性变形程度较低,即挤压凸起较少。这表明,涂层的抗摩擦磨损性能随着喷涂温度的提高而提高。这一结果,与孔隙率(图4a)、硬度(图5)、结合强度(图6)及磨损率(图7b)的结果一致。

图8

图8

基体和Ni-Ti3AlC2复合涂层在不同温度下磨痕的三维形貌

Fig.8

Three-dimensional morphology and two-dimensional profile of wear marks of aluminum alloy matrix and Ni-Ti3AlC2 composite coating (a) Substrate; (b) 500 ℃; (c) 600 ℃; (d) 700 ℃

图9

图9

基体和Ni-Ti3AlC2复合涂层的磨痕二维轮廓

Fig.9

Two-dimensional profile of the wear marks of the substrate and Ni-Ti3AlC2 composite coating

喷涂温度的提高使喷涂颗粒的速度提高和塑性变形能力的增强,沉积颗粒的塑性变形使加工硬化程度提高,从而使颗粒间结合更加致密、孔隙率降低、硬度和结合强度提高。同时,喷涂温度的提高还减少了陶瓷颗粒的反弹、提高了涂层中陶瓷的含量和陶瓷颗粒之间撞击的几率,导致破碎的增加。细小的陶瓷颗粒更容易填充涂层中的孔隙和缺陷,并增大了涂层和基体之间的接触面积,进而提高了涂层的致密度、硬度和耐磨性。

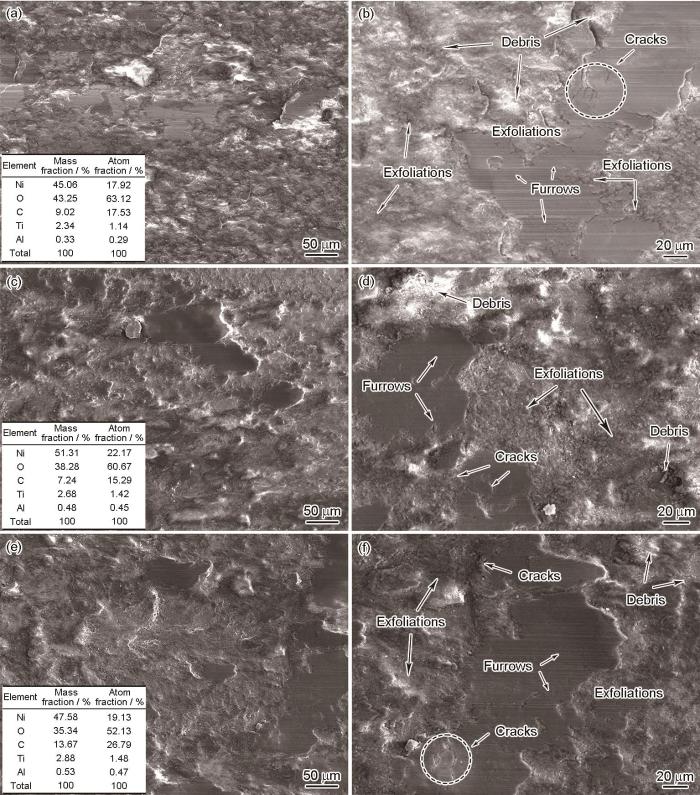

图10给出了冷喷涂温度不同的Ni-Ti3AlC2复合涂层磨痕表面的扫描电镜(SEM)形貌。图10a,b给出了喷涂温度为500 ℃涂层的磨损形态,可见涂层磨损最为严重,磨痕表面的犁沟显著并出现大量裂纹和大面积剥落。同时,还观察到从涂层表面脱落的大块片状碎片和大量的磨屑。这表明,涂层在摩擦过程中出现了明显的裂纹和剥离。其原因是,喷涂温度为500 ℃的Ni-Ti3AlC2涂层中Ti3AlC2陶瓷的含量较低,对Ni颗粒的夯实较弱,颗粒间结合不够紧密,涂层内部结构疏松,颗粒间未能形成有效的堆叠使界面结合较差而使其硬度较低。涂层受到磨球的反复摩擦,往复的法向载荷和切向切削易于在表面缺陷处产生应力集中而产生裂纹。裂纹的扩展使大量微裂纹相互连接,使涂层以磨屑形式从颗粒界面的缺陷处剥落,从而发生疲劳磨损而加剧了涂层的整体磨损[26]。

图10

图10

Ni-Ti3AlC2复合涂层在不同温度下的磨痕形貌

Fig.10

Morphology of wear marks of Ni-Ti3AlC2 composite coating (a, b) 500 ℃; (c, d) 600 ℃; (e, f) 700 ℃

图10c、d给出了喷涂温度为600 ℃的Ni-Ti3AlC2复合涂层的磨痕形貌,可见其磨损特征与喷涂温度为500 ℃的涂层显著不同。喷涂温度为 600 ℃的涂层其磨损表面磨屑较多,裂纹较少,但是出现大面积的剥落和较浅的犁沟。随着喷涂温度的提高颗粒的显著软化增强了塑性变形能力,涂层中Ti3AlC2陶瓷的含量略有提高。陶瓷颗粒的夯实效应使Ni颗粒的塑性变形增大,Ni颗粒与陶瓷颗粒的粘结增强,使陶瓷颗粒增多,提高了陶瓷颗粒间的碰撞概率。碰撞使细小陶瓷颗粒更均匀地分布在涂层中,使涂层具有更好的耐磨性能。因此,喷涂温度为600 ℃的涂层比喷涂温度为500 ℃的涂层更致密,孔隙和裂纹数量更少,使涂层的硬度提高[28]。但是,涂层硬度仍然比GCr15对磨球的硬度低。在剧烈的磨损过程中,涂层的抵抗形变能力降低,使部分凸出的Ti3AlC2颗粒被拔出而产生磨粒磨损。脱落的磨粒提高了磨损表面的粗糙度,增大了机械形变阻力,并在剪切力作用下使涂层从较弱的颗粒界面缺陷处大面积剥落并产生裂纹,表明涂层发生了疲劳磨损。

GCr15对磨球对剥落磨屑的反复辗轧使其塑性变形,少数保持原形的磨屑作为磨粒在磨损过程中产生接触应力,其刮擦效应产生了较浅的沟槽。这表明,喷涂温度为600 ℃的涂层其磨损主要为磨粒磨损。从图10c中的能谱扫描结果可见,磨痕表面氧元素的占比达到38.28%,表明涂层表面发生了氧化。喷涂温度的提高使颗粒显著软化,增强了陶瓷颗粒自身的塑性变形能力和对涂层的夯实,提高了涂层的致密度,从而提高了涂层的硬度、结合强度和耐磨性[28]。由此可见,与喷涂温度为500 ℃的涂层相比,喷涂温度为600 ℃的涂层具有较高的耐磨性能,疲劳磨损、犁沟和裂纹的出现均有所减轻。总之,在干摩擦过程中,喷涂温度为600 ℃的Ni-Ti3AlC2涂层其磨损机制包括磨粒磨损、氧化磨损和疲劳磨损。

图10e、f给出了喷涂温度为700 ℃的Ni-Ti3AlC2涂层的磨痕形貌,可见这种涂层的磨损形貌特征与喷涂温度为600 ℃的涂层相似。涂层的磨痕表面较为光滑,但是磨屑和裂纹较少,剥落面积也小只有较浅的犁沟。喷涂温度提高到700 ℃,粉末颗粒的速度和温度都有所提高。一方面,颗粒速度的提高使撞击基体的动能增大,颗粒温度的提高使颗粒软化和变形阻力降低,增大了颗粒间的结合力形成堆叠,使涂层的致密度更高。另一方面,Ti3AlC2 陶瓷颗粒的沉积效率提高使夯实效果增强,也提高了涂层的致密度,从而使涂层的硬度和结合强度更高,意味着的涂层的耐磨性更好。由此可见,喷涂温度为700 ℃的Ni-Ti3AlC2涂层具有最致密的结构、最高的硬度和结合强度。由于涂层中Ti3AlC2陶瓷的含量提高且在涂层中均匀分布,磨损后凸出的硬质颗粒使摩擦副的实际接触面积显著降低,产生的磨屑最少,从而减少了GCr15磨球表面微凸体在涂层中产生的犁沟。同时,均匀分布的Ti3AlC2使发生粘着效应的有效接触面积减小,使磨损表面的犁沟和剥落痕迹减弱[29,30],其结果是磨粒磨损和疲劳磨损最小。从图10e中的能谱可见,涂层磨痕表面氧元素的含量较高(高达35.34%),其余元素来自涂层的成分,表明在摩擦过程中发生了氧化,生成了氧化物磨屑。由此可见,在Ni-Ti3AlC2-700 ℃涂层的干摩擦过程中,磨损机制为疲劳磨损、磨粒磨损和氧化磨损。

3 结论

(1) 采用冷喷涂技术可在ADC12铝合金基体上制备Ni-Ti3AlC2复合涂层。随着喷涂温度的提高涂层中的孔隙和微裂纹等缺陷减少,喷涂温度为700 ℃的Ni-Ti3AlC2 复合涂层其微观组织致密,孔隙率最低(0.542%),颗粒间结合更紧密,未见明显孔隙、裂纹和缺陷出现,涂层与基体界面结合良好。

(2) 随着喷涂温度的提高涂层的硬度和结合强度随之提高势,喷涂温度为700 ℃的涂层其硬度高达252.6HV0.2,结合强度为34.5 MPa。

(3) 随着喷涂温度的提高涂层的摩擦系数和磨损率随之降低。喷涂温度为700 ℃的Ni-Ti3AlC2复合涂层其磨损率最低。

参考文献

Analysis on the development and application of automotive aluminum

[J].

汽车铝发展及应用浅析

[J].

Promoting bonding strength between internal Al-Si based gradient coating and aluminum alloy cylinder bore by forming homo-epitaxial growth interface

[J].

Research progress and prospect of tribological properties of cold sprayed copper matrix composite coatings

[J].

冷喷涂铜基复合涂层摩擦学性能的研究进展与展望

[J].

Cold spraying—A materials perspective

[J].

Deposition behavior and microstructure of cold-sprayed Ni-coated Al particles

[J].

Corrosion behavior and protection mechanism of cold-sprayed Zn15Al alloy coatings in NaCl solution

[J].

冷喷涂Zn15Al合金涂层在NaCl溶液中的腐蚀行为和防护机制

[J].

Effects of hBN content and particle size on microstructure, mechanical and tribological properties of NiCr-Cr3C2-hBN coatings

[J].

Cold Spraying: A new alternative preparation method for nickel-based high-temperature solid-lubrication coating

[J].

Subsurface microstructural evolution of high-pressure diecast A365: from cast to cold-sprayed and heat-treated conditions

[J].

Strategy of incorporating Ni-based braze alloy in cold sprayed Inconel 718 coating

[J].

Optimization of ceramic content in nickel-alumina composite coatings obtained by low pressure cold spraying

[J].

Research progress of cold sprayed Ni and Ni-based composite coatings: a review

[J].Nickel and its alloys have good corrosion and high-temperature oxidation resistance. Cold-spraying (CS) can be applied to Ni and Ni-based composite coatings with good corrosion resistance, due to its advantages of low heat input, dense microstructure, high deposition efficiency, and fast deposition rate, etc. In terms of the open publications, this study summarized the prediction of the critical and particle velocities of Ni-powder particles during CS and then analyzed its deposition characteristics and bonding mechanisms; the property improvement of cold-sprayed Ni and Ni-based composite coatings can be achieved by adjusting the nozzle, powder, and gas parameters; CS combined with laser processing, shot peening, hot rolling, and other technologies can further improve the coating quality; the addition of ceramic particles can increase the strength and corrosion resistance of Ni and Ni-based composite coatings. Finally, several expectations for the widespread application of cold-sprayed Ni and Ni-based composite coatings were presented.

冷喷涂Ni及镍基复合涂层研究进展

[J].Ni及其合金具有良好的耐腐蚀和高温抗氧化性能,而冷喷涂技术具有热输入少、涂层组织致密、沉积效率高和沉积速度快等优势,为制备良好耐腐蚀性能的Ni及镍基复合涂层提供了可行的新方法。本文根据已有研究报道,对冷喷涂过程中Ni粉的临界速度和粒子速度预测进行了详细总结,并对其沉积特性和结合机理进行了分析;冷喷涂Ni及镍基复合涂层的性能改善可以通过喷嘴参数、粉末和气体参数的调控来实现;冷喷涂技术与激光处理、喷丸处理、热轧处理等其他技术相结合可以进一步提升涂层质量;陶瓷颗粒的加入能提高Ni及镍基复合涂层的强度和耐腐蚀性能。最后,对冷喷涂Ni及镍基复合涂层的广泛应用进行了展望,并提出了几点研究方向。

Self-lubricating cold-sprayed coatings utilizing microscale nickel-encapsulated hexagonal boron nitride

[J].

Nickel-multiwalled carbon nanotube composite coating on aluminum alloy rotor for textile industries

[J].

Study of fabrication and wear properties of Ni-SiC composite coatings on A356 aluminum alloy

[J].

Cold-sprayed Ni-cBN coating and its friction and wear properties

[J].

Effect of Ta content on high temperature tensile properties of high performance nickel-based powder superalloys

[J].

Ta含量对高性能镍基粉末高温合金高温拉伸性能的影响

[J].使用光学显微镜(OM)、扫描电镜(SEM)、透射电镜(TEM)和高温拉伸试验机等手段系统地研究了不同Ta含量FGH98合金的显微组织和高温拉伸性能。结果表明:添加Ta可明显消除原始粉末颗粒的边界(PPB,Prior Particle Boundary),促进二次γ′相形态失稳和三次γ′相数量的增加。加入Ta使合金的高温抗拉强度和屈服强度都有一定程度的提高,Ta含量为2.4%(质量分数,下同)的合金塑性最好;无Ta和1.2%Ta合金的拉伸断口为结晶状断口;2.4%Ta合金的断口上有较多的等轴状韧窝,为韧性断裂;3.6%Ta和4.8%Ta合金为穿晶和沿晶解理断裂,属于典型的结晶状断口。在无Ta合金中产生大量孪晶和位错绕过γ′相发生变形,Ta的加入降低了合金的层错能,随着Ta含量的提高合金的位错剪切γ′相产生大量的层错。

Formation mechanism of Ni/WC composite cladding layer on steel surface

[J].

45钢表面Ni/WC复合熔覆层的形成机制

[J].采用真空熔覆技术在45钢表面制备Ni +WC复合熔覆层并进行阶段性取样,研究镍基复合涂层的形成机制。结果表明:在45钢表面生成与基体冶金熔合、WC硬质颗粒分布均匀的Ni基复合熔覆层。整个熔覆层由4 mm厚的复合层、1 mm厚的过渡层、20 μm厚的扩散熔合区以及250 μm厚的扩散影响区组成。复合层区由WC和分解形成的富W复相碳化物包围在Ni颗粒周围组成;复合熔覆层的主要组成相有γ-Ni固溶体、Cr<sub>7</sub>C<sub>3</sub>、Ni<sub>2.9</sub>Cr<sub>0.7</sub>Fe<sub>0.36</sub>、Cr<sub>23</sub>C<sub>6</sub>、Ni<sub>3</sub>Fe、Ni<sub>3</sub>Si、Ni<sub>3</sub>B、W<sub>2</sub>C以及C等;真空熔覆过程包括:镍基合金颗粒达到熔点(900℃)前升温阶段颗粒间微烧结颈的形成、升温达到熔点(1020℃)开始的镍基合金颗粒熔融以及保温阶段(1060℃)的熔合扩散与WC颗粒微区位置的调整。

Microstructure and friction and wear resistance of CuZn35 coating prepared by cold spraying

[J].

冷喷涂制备CuZn35涂层结构及耐摩擦磨损性能

[J].

Influence of cold spray parameters on bonding mechanisms: a review

[J].

Microstructure, mechanical properties and tribological behavior of the low-pressure cold sprayed tin bronze-alumina coating in artificial seawater

[J].

Effect of WC-17Co content on microstructure, mechanical properties and tribological behavior of low-pressure cold sprayed tin bronze composite coating

[J].

Pore cracking behavior of cold sprayed Al based composite coating during reciprocating friction

[J].

在往复摩擦过程中冷喷涂Al基复合涂层孔隙的开裂行为

[J].在AZ31镁合金表面制备含30%Al<sub>2</sub>O<sub>3</sub>的Al基复合涂层,并观测其上孔隙的大小和形状,进行往复摩擦磨损实验测试复合涂层的摩擦性能并观测横截面孔隙处裂纹的产生,研究了在往复摩擦过程中冷喷涂Al基复合涂层孔隙的开裂行为。使用Abaqus和Python脚本建立椭圆形、三角形、矩形和无孔隙复合涂层模型、分析摩擦过程中涂层孔隙处的最大应力和摩擦后最表层的残余应力并讨论了复合涂层应力的有限元分析结果和往复摩擦中裂纹尺寸之间的关系。结果表明:在摩擦过程中复合涂层的应力集中主要产生在椭圆形、三角形和矩形孔隙的长轴端点或其尖角处;从表层到界面残余应力由拉应力转变为压应力再转变为拉应力,最大Mises应力和最表层的平均残余应力逐渐增大。椭圆形孔隙的裂纹从长轴端点萌生和扩展,三角形和矩形孔隙的裂纹起源于尖角处且裂纹的长度和宽度依次增大。有限元分析结果表明,在摩擦过程中涂层孔隙处Mises最大应力值的增大导致摩擦后最表层平均残余应力增大,从而使裂纹的长度和宽度增大。这些结果与往复摩擦实验结果一致。

Porosity and its control Measures in cold-sprayed deposits

[J].

冷喷涂沉积层中的孔隙及其控制措施

[J].

Effect of cold spraying parameters on microstructure and properties of 7050 high strength aluminum alloy axle box body repair layer

[J].

冷喷涂参数对7050高强铝合金轴箱体修复层组织与性能的影响

[J].

Study of the microstructure and properties of cold sprayed NiCr coating

[J].