1 实验方法

1.1 材料的制备

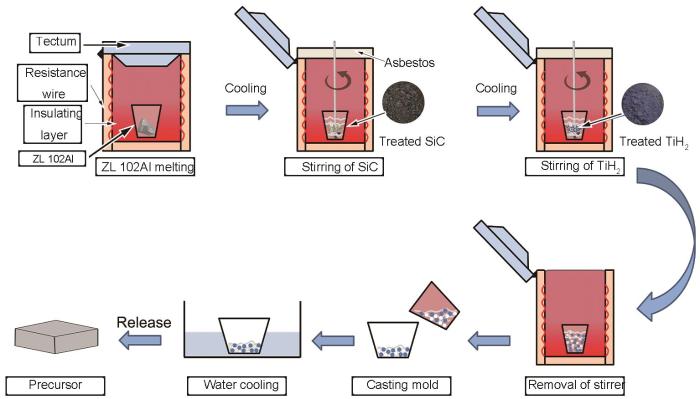

泡沫铝前驱体的制备:以ZL102铝合金为基材,使用质量分数为1.5%的TiH2 (纯度99.99%、粒径0.05 mm)作为发泡剂,使用1%、2%、3%、4%、6%和8%的SiC (纯度99.99%、粒径0.05 mm)作为增粘剂。将TiH2预处理以提高分解温度。将SiC在700℃烧制2 h使其具有更好的亲水性、与铝液的湿润性、更均匀的粒径和规则的形状,以提高其流动性和分散性。

将质量约800 g的ZL102铝合金加热至660℃使其熔化,然后将SiC粉末加入铝液中并搅拌(速度为950 r/min,时间为5 min)。先搅拌靠近底部的熔体,3 min后在熔体内上下移动搅拌以确保SiC均匀分布、减少聚集。将温度降至610℃后将TiH2粉末加入铝熔体中并1250 r/min的速度搅拌90 s,使其均匀分散。最后,将熔体迅速倒入模具中使其高速冷却,然后脱模得到尺寸为120 mm × 120 mm × H mm (1.5 mm < H < 3.0 mm)的泡沫铝前驱体。制备泡沫铝前驱体的工艺流程,如图1所示。

图1

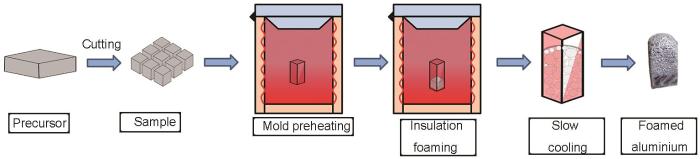

泡沫铝的制备:先用线切割机将前驱体切割成尺寸为40 mm × 40 mm × H mm (1.5 mm < H < 3.0 mm)的样品。发泡前将模具在660℃~720℃预热30 min,使其与发泡温度相同。然后将样品放入模具中并将其置于炉中进行保温发泡。发泡完成后取出模具使其缓慢冷却,然后脱模即得到一定高度、底部尺寸为40 mm × 40 mm的复合泡沫铝。再将SiC含量为1%~8%、发泡温度分别为660℃、680℃和700℃的复合泡沫铝进行二值化处理。二次发泡法制备泡沫铝的工艺流程,如图2所示。

图2

图2

用二次发泡法制备复合泡沫铝的工艺流程

Fig.2

Process of aluminum foam prepared by secondary foaming method

1.2 性能表征

前驱体的致密度为[12]

式中M0为前驱体质量(g);V0为前驱体体积(cm3);ρ1为基体密度,ZL102铝的密度为2.7 g/cm3。使用ImageJ软件分析复合泡沫铝的孔结构,包括平均孔径、孔数和孔壁厚度。将复合泡沫铝样品研磨和抛光后用5%NaOH溶液腐蚀,用KEYENCE超景深显微镜和ZEISS扫描电镜观察和确定其微观组织成分。用Archimedes排水法测试泡沫铝体孔隙率,其计算公式为

式中ρ0为水密度,ρ0 = 1 g/cm3;M1为泡沫铝质量(g);M2为泡沫铝排开水的质量(g)。

2 结果和讨论

2.1 SiC含量对前驱体致密度的影响

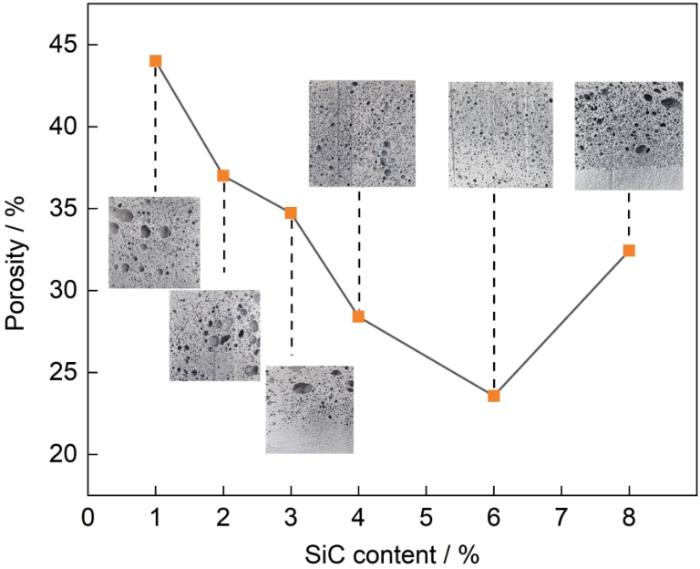

图3给出了不同SiC含量前驱体的致密度。可以看出,提高SiC的含量使前驱体的孔隙率显著降低,从1%SiC的44%降至6%SiC的23.57%。SiC含量为6%的前驱体其孔隙率显著降低,大孔几乎消失,致密度最高。但是,SiC含量为8%的前驱体孔隙率提高,大孔重新出现。

图3

图3

SiC含量对前驱体致密度的影响

Fig.3

Effect of SiC content on the density of the precursor

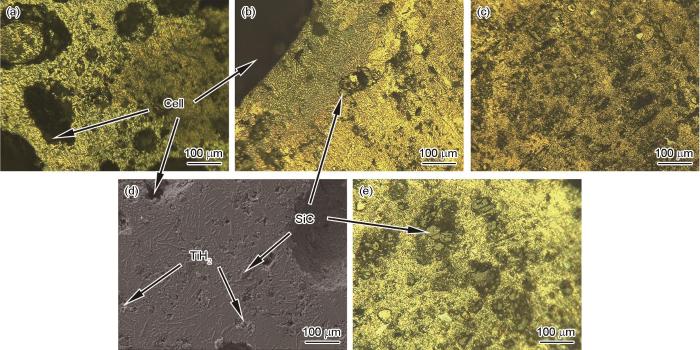

图4给出了SiC含量分别为2%、4%、6%的前驱体的金相照片和SEM照片。在SiC含量不高于4%的低黏度泡沫铝中,SiC的颗粒稀少且分散性较差,熔体的黏度不高,使气泡易扩散合并而生成大孔。当SiC的含量为6%并在铝熔体中添加增粘剂,则SiC颗粒的数量增多且充分分散,形成了分散的网状结构[12~14]。放大图4d中的蓝色区域,可见均匀分布的SiC颗粒;在图4e中SiC颗粒区域相邻处的TiH2颗粒之间相隔较近。均匀分布的SiC颗粒与铝原子反应提高了熔体的黏度,较高的黏度降低了TiH2颗粒的分解速率,从而使前驱体的致密性提高。SiC含量达到8%时,过高的黏度提高了SiC的堆积效应,使TiH2颗粒不能均匀分散而聚集分解形成大孔[15~18]。

图4

图4

在680℃制备的泡沫铝前驱体的组织

Fig.4

Metallographic structure of aluminum foam precursor prepared at 680oC (a) 2%SiC; (b) 4%SiC; (c, d) 6%SiC; (e) 6%SiC SEM

以上结果表明,SiC颗粒的数量较少且分布不均匀,是黏度不高的关键原因,也是前驱体致密度不同的原因。SiC颗粒分布的均匀性和含量影响前驱体致密度,即

式中η为熔体的黏度(Pa·s);

2.2 发泡温度和SiC含量对泡沫铝孔隙率的影响

2.2.1 发泡温度对泡沫铝孔隙率的影响

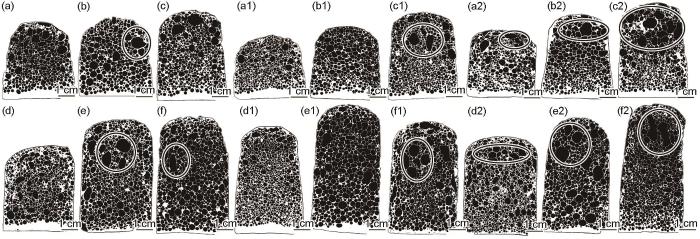

图5

图5

在660℃~700℃制备的1%~8%SiC泡沫铝的二值化图像

Fig.5

Binary images of 1%~8%SiC foam aluminum prepared at 660oC~700oC

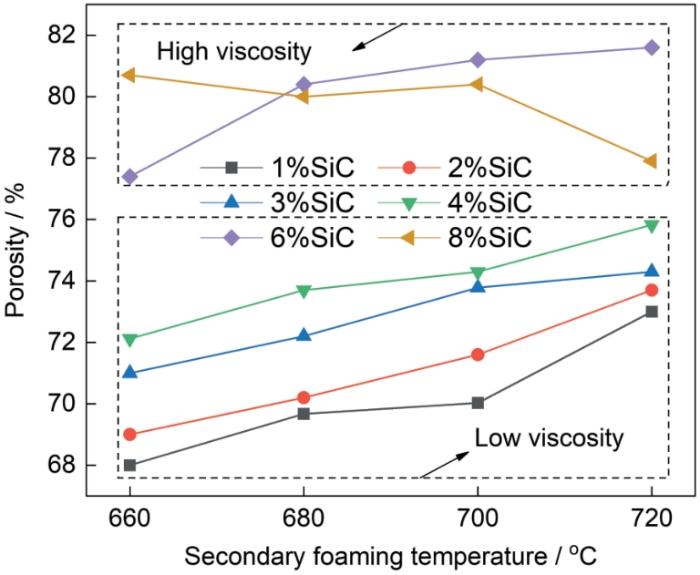

图6给出了在660℃~720℃制备的1%~8%SiC复合泡沫铝孔隙率的变化。可以看出,低黏度泡沫铝的孔隙率随着发泡温度的提高而提高,但是最高值也不高于75%。其原因是,TiH2分解速度的提高产生了更多气体并留在熔体中,减少了气体的逸散而使孔隙率提高。但是,由于熔体的黏度低和液相薄膜的稳定性较差,温度升高使孔壁破裂和合并,从而产生了孔隙率的上限。SiC含量为6%的复合泡沫铝其孔隙率达到最高值,并且随着温度的提高而提高。但是,SiC含量为8%时,过高的黏度使发泡困难,即使提高温度孔隙率也呈下降趋势。这表明,改变SiC的含量可调节泡沫铝的孔隙率,使泡沫铝具有特定的密度和强度。

图6

图6

在660℃~720℃制备的1%~8%SiC泡沫铝的孔隙率

Fig.6

Porosity change of 1%~8%SiC aluminum foam prepared at 660oC~720oC

2.2.2 SiC含量对泡沫铝孔隙率的影响

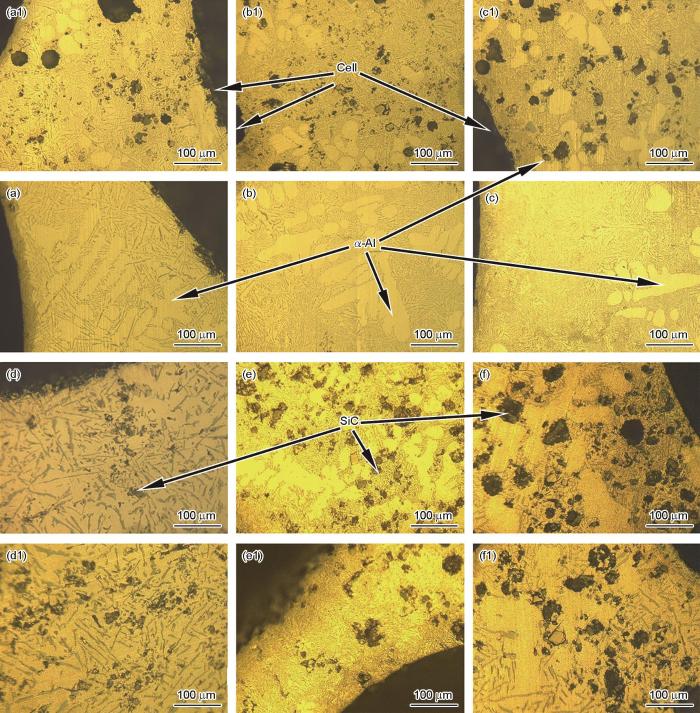

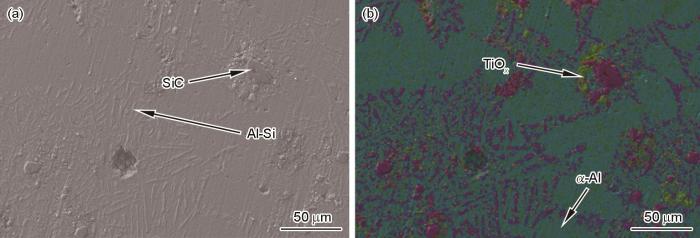

图7给出了SiC质量分数不同的复合泡沫铝的金相照片。图8给出了6%SiC复合泡沫铝样品的SEM和EDS。可以看出,在低黏度泡沫铝的孔壁上有大量形状不规则、随机分布的α-Al相,其形状较大和具有发达的枝晶臂。相比之下,高黏度泡沫铝中α-Al相的数量较少且尺寸较小。较多的α-Al相使Al-Si共晶的数量较少,而硅铝化合物阻碍气泡的扩散和稳定孔隙结构,从而使泡沫铝的黏性提高[19~21]。这表明,低黏度泡沫铝中较多的α-Al相和较少的Al-Si共晶,使其孔隙率比高黏度泡沫铝的低。在低黏度泡沫铝中,SiC颗粒并不是均匀地分布在孔壁上,而是聚集在某些区域(a1~d1)。这种聚集,使泡沫铝各区域之间的黏度相差较大和气泡的扩散速度不同,容易诱发气孔合并、坍塌进而使孔结构不稳定,从而使孔隙率降低。SiC含量为6%的泡沫铝孔,在其壁上有大量均匀分布的SiC颗粒,还有少量SiC颗粒嵌入孔的界面。图8表明,SiC颗粒紧邻TiO x 颗粒并相互接触,两者均匀分布在SiC颗粒和Al-Si共晶之间,其钉扎作用延缓了TiH2颗粒的分解;同时,熔体的黏度较高使气孔的扩散和膨胀速率趋于稳定,使液相薄膜能的耐热性更高,从而使孔隙率提高。SiC的含量达到8%时,在孔壁上出现严重团聚的大尺寸SiC颗粒(图7f)。这些大尺寸SiC颗粒的团聚体阻碍气泡的生长和扩散,形成许多细小的孔洞,并影响气泡的形成和分布[22]。在高温下一些区域的孔洞破裂合并而其他区域的孔洞仍在生长,从而使孔隙率降低。

图7

图7

在680℃制备的1%~8%SiC泡沫铝的金相组织

Fig.7

Microstructure of 1%~8%SiC aluminum foams prepared at 680oC (a, a1) 1%SiC; (b, b1) 2%SiC; (c, c1) 3%SiC; (d, d1)4%SiC; (e, e1) 6%SiC; (f, f1) 8%SiC

图8

图8

在680℃制备的6%SiC复合泡沫铝的SEM和EDS图片

Fig.8

SEM and EDS of 6%SiC foam aluminum prepared at 680oC (a) SEM; (b) EDS

以上结果表明,发泡温度、熔体黏度和液相薄膜稳定性对泡沫铝的孔隙率有极大的影响,即

式中

式中fω%(T)为ω%SiC (ω = 1、2、3、4、6、8)泡沫铝的孔隙率(%);T为发泡温度(℃);A为变化系数(A = 0.09、0.08、0.08、0.06、0.07、-0.04);B是常数。拟合结果表明:1%SiC泡沫铝的孔隙率对温度变化的敏感性最高;4%SiC泡沫铝的孔隙率对温度变化的敏感性次之;6%SiC泡沫铝孔隙率的变化处于中等水平,但是8%SiC泡沫铝的孔隙率随着温度的提高呈下降趋势。这些实验结果表明,SiC含量为6%的高黏度泡沫铝具有较好的温度适应性,能在较高的发泡温度下保持孔隙率稳定避免孔洞破裂,从而得到更高的孔隙率。

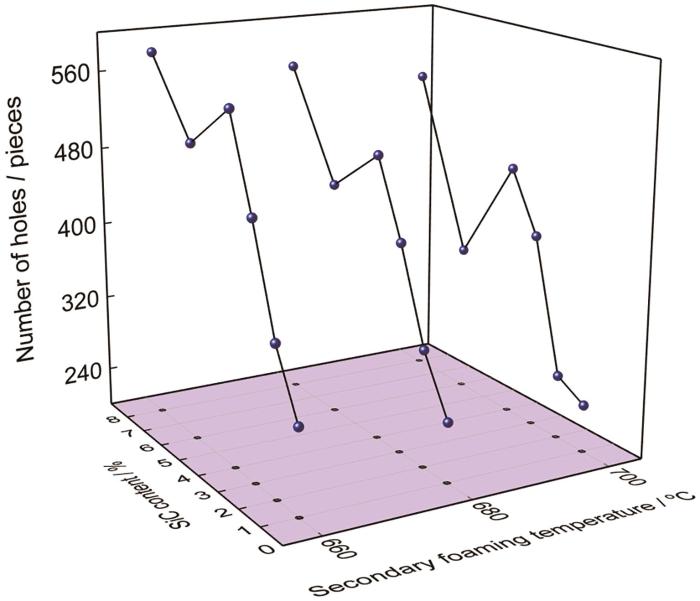

2.2.3 发泡温度和SiC含量对泡沫铝孔数的影响

图9

图9

在660℃~720℃制备的1%~8%SiC复合泡沫铝孔数的变化

Fig.9

Change of pore number of 1%~8%SiC aluminum foam prepared at 660oC~720oC

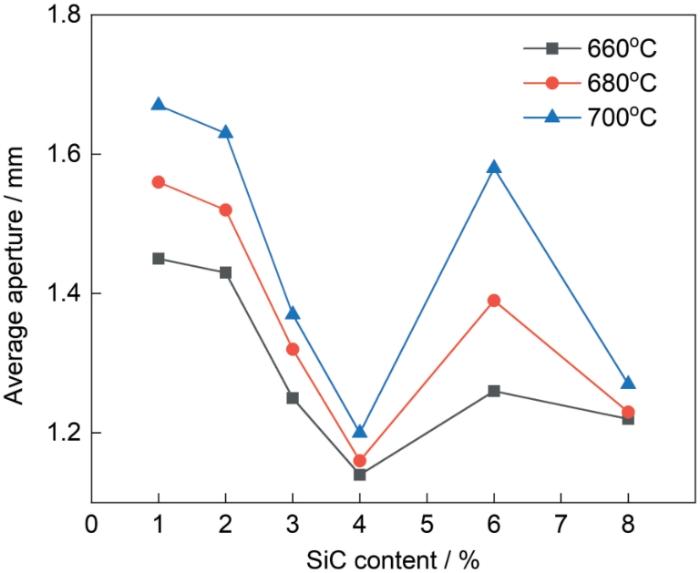

2.3 发泡温度和SiC含量对泡沫铝平均孔径和孔壁厚度的影响

2.3.1 发泡温度和SiC含量对泡沫铝平均孔径的影响

根据文献[28],泡沫铝的平均孔径可表示为

图10

图10

在660℃~720℃制备的1%~8%SiC复合泡沫铝的平均孔径

Fig.10

Average pore size change of 1%~8%SiC aluminum foam prepared at 660oC~720oC

根据图10给出的结果,SiC含量的提高可使低黏度泡沫铝(1%~4%)的平均孔径减小。微观结构表明,SiC含量的提高改善了SiC和TiH2颗粒在前驱体和泡沫铝中的分布,使薄膜的稳定性和孔结构的均匀性提高。但是,SiC含量的提高使熔体的黏度提高,限制了气孔尺寸的生长进而使平均孔径减小。对于低黏度泡沫铝,SiC含量的提高使其黏度提高,对气泡长大的阻碍作用大于SiC颗粒分布均匀性的促进作用。因此,低黏度泡沫铝的平均孔径随着SiC含量的提高而减小。SiC含量达到6%的泡沫铝其平均孔径急剧增大,因为更加均匀分布的SiC颗粒使液相薄膜更稳定和TiH2颗粒紧邻SiC颗粒变得均匀,有利于气孔更均匀的分布。此时,SiC颗粒分布的均匀性对气泡长大的促进作用大于黏度的阻碍作用,从而使平均孔径增大。SiC含量为8%时,过高的熔体黏度显著降低了表面张力,限制了气泡的生长和移动,使泡沫铝的孔径和平均孔径减小。以上结果表明,泡沫铝的平均孔径受熔体黏度、SiC颗粒分布均匀性和液相薄膜稳定性的共同影响,即

式中U为SiC颗粒分布均匀性;

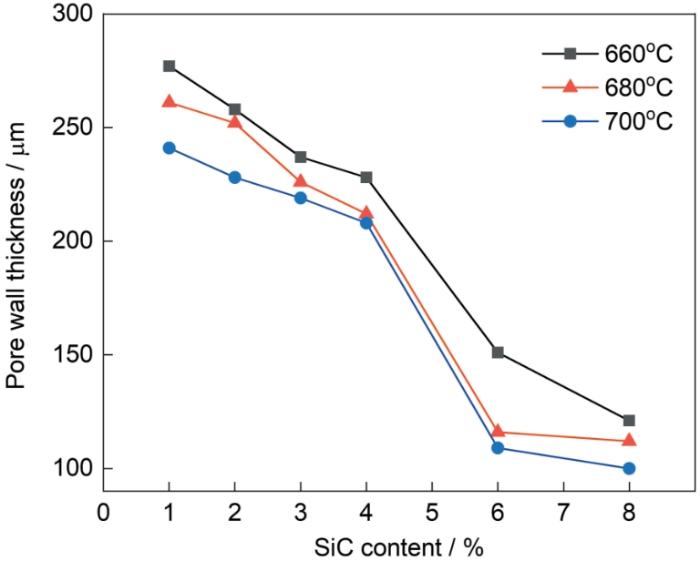

2.3.2 发泡温度和SiC含量对泡沫铝孔壁厚度的影响

孔壁厚度[28]可表示为

将不同试样的平均孔径数值代入,计算出发泡温度为660℃、680℃、700℃的1%~8%SiC泡沫铝的孔壁厚度,如图11所示。

图11

图11

在660℃~720℃制备的1%~8%SiC复合泡沫铝孔壁厚度的变化

Fig.11

Change of pore wall thickness of 1%~8%SiC foam aluminum prepared at 660oC~720oC

可以看出,随着发泡温度的提高泡沫铝的孔壁变得更薄。其原因是,较高的发泡温度降低了熔体的黏度,使气泡迅速长大并压缩液相薄膜;同时,高温提高了发泡剂的分解速率,促进气孔的膨胀和孔径的增大进而压缩液相薄膜,使孔壁变薄。同时,高温也加剧析液,使液态金属熔体从孔壁渗漏和流失,从而使孔壁进一步变薄。

从图11可见,低黏度泡沫铝的孔壁较厚,随着黏度的变化壁厚的变化较为平缓。提高黏度使熔体的表面张力减小和薄膜的稳定性提高,使薄膜被挤压得更薄。但是,低黏度泡沫铝的液相薄膜的稳定性较低,薄膜的挤压临界值限制了壁厚随着黏度的提高而减小的程度。SiC含量为6%时孔壁的厚度迅速降至120 μm以下,此时泡沫铝熔体的黏度较高,气泡的扩散与膨胀速度达到平衡而使液相薄膜更加稳定。这使发泡更充分和孔结构分布更均匀,以及使其具有良好的稳定性,防止孔壁坍塌和变形。气泡填充更多的空间,使孔壁变得更薄。SiC含量达到8%时,孔壁难以进一步变薄。熔体的黏度过高使气泡难以扩散和膨胀,微小的气泡聚集在孔壁限制了孔壁厚度的减小。由图10和图11给出的结果,可总结出低、高黏度泡沫铝的平均孔径与孔壁厚度的关系

式中

根据以上分析,可总结出影响二次发泡法制备泡沫铝孔结构稳定性的各因素间的关系

式中Alfs为泡沫铝稳定性;Ec为SiC含量的影响因子;Eη 为熔体黏度的影响因子;EU为SiC颗粒分布均匀性的影响因子;ET为发泡温度的影响因子;ES为液相薄膜稳定性的影响因子。由此可见,泡沫铝的稳定性受多种因素的影响。提高SiC含量可提高其在熔体中的分布均匀性和熔体的黏度,进而提高前驱体的致密度。提高SiC含量还能抑制孔结构的变形和破坏,从而提高泡沫铝的稳定性。同时,优化SiC和TiH2颗粒的分布可减少孔洞间的连接点数量,从而减少孔结构的缺失和弱连接等缺陷。同时,适当控制发泡温度有助于形成更均匀的孔结构,进一步降低产生缺陷的可能性。提高液相薄膜的稳定性,可保护孔结构和保持泡沫铝的稳定状态。

3 结论

(1) 用二次发泡法制备ZL102泡沫铝,SiC含量为6%的前驱体致密度较高、气泡分布稳定和气孔较少,在680℃制备的泡沫铝孔隙率高于80%且孔结构稳定。

(2) 低黏度ZL102泡沫铝(1%~4%SiC)的孔隙率较低和孔数较多,而高黏度ZL102泡沫铝(6%SiC)的孔隙率较高但是孔数较少。

(3) 随着黏度的提高,低黏度ZL102泡沫铝的平均孔径和孔壁厚度减小,而高黏度ZL102泡沫铝的平均孔径增大和孔壁厚度减小。

参考文献

Fabrication, properties, and applications of open-cell aluminum foams: A review

[J].Open-cell metallic foams or porous metals have a distinctive combination of excellent structural performance and superior functional characteristics, such as their light weight, energy absorption, sound absorption, heat dissipation, and electromagnetic shielding. As a primary representative of metallic foams, aluminum foam has developed into a new engineering material with many unique applications in the fields of aerospace, automotive industry, petrochemical industry, building materials, and etc. This paper summarizes the fabrication methods, properties, and applications of open-cell aluminum foams. The current status and development trends are also introduced.

Cellular structure and energy absorption of Al Cu alloy foams fabricated via a two-step foaming method

[J].

Fluidity of aluminum foam melt and its effect on pore structure

[D].

泡沫铝熔体的流动性能及其对孔结构的影响

[D].

Surrogate models of the influence of the microstructure on the mechanical properties of closed- and open-cell foams

[J].

Investigation of microstructural and mechanical properties of cell walls of closed-cell aluminium alloy foams

[J].

Preparation of complex shaped aluminum foam by a novel casting-foaming method

[J].

Microstructure, properties and strengthening mechanism of TiC/ SiC synergistic reinforced aluminum matrix composites by selective laser melting

[J].

激光选区熔化成形TiC/SiC协同增强铝基复合材料的组织性能与强化机制

[J].

Preparation and characterization of different surface modified SiCp reinforced Al-matrix composites

[J].

Role of homogeneous distribution of SiC reinforcement on the characteristics of stir casted Al-SiC composites

[J].

Microstructure and mechanical properties of 45vol.%SiCp/7075Al composite

[J].

Investigating metal solidification with x-ray imaging

[J].

Basic research on the preparation of steel-aluminum composite foam aluminum sandwich panels

[D].

钢铝复合泡沫铝夹芯板制备的基础研究

[D].

Preparation and properties of silicon carbide mesh porous ceramics for porous media combustion

[D].

多孔介质燃烧用碳化硅网状多孔陶瓷的制备及性能研究

[D].

Characterization of Al-7075 metal matrix composites: a review

[J].Aluminum-7075 series alloys commonly used in transportation applications are aerospace, aviation, marine and automobile due to their good mechanical properties and low density and high strength-to-density ratio [1]. The present review focuses on mechanical properties, tribological properties and corrosion behavior of Al-7075 metal matrix composites (AMMCs) by the addition of desirable reinforcements. The objective is to review the literature on fabrication of the aluminum metal matrix composite materials by combining alloys and reinforcements. The reinforcements may be particulate SiC, Al2O3, Gr, TiO2, bagasse ash, etc. These particulate reinforcements are incorporated in the stir casting method. The results revealed that, there is significant improvement in mechanical properties. Superior wear and corrosion resistance, low coefficient of thermal expansion as compared to conventional base alloys. (C) 2019 The Authors. Published by Elsevier B.V.

The pore structure, mechanical properties, sound absorption properties and mechanism of 304 stainless steel fiber/ZL104 aluminum alloy composite foam were studied

[J].

304不锈钢纤维/ZL104铝合金复合泡沫的孔结构、力学、吸声性能及其机理

[J].

Research progress of SiCp/Al composites

[J].

SiCp/Al复合材料研究进展

[J].

Research progress on interface control of SiCp/Al composites

[J].

SiCp/Al复合材料界面调控研究进展

[J].

Research status of the stable forming mechanism of tackifier in aluminum foam

[J].

增粘剂在泡沫铝孔泡稳定成形机制研究现状

[J].泡沫铝作为结构与功能一体化的新型材料,具有减震、阻尼、吸能、降噪等优异的性能而广受关注。介绍了合金元素、颗粒相、纤维相、片层相、分解产物等不同类型的增粘剂对铝基合金熔体粘度和孔泡稳定性的影响。分析了添加不同类型增粘剂在铝熔体中生成的各种产物以及对应的增粘机理,并综述了国内和国外泡沫铝的研究现状。但是增粘剂的均匀分散需要较长时间的搅拌,易使铝熔体过度氧化,造成熔体内部产生过多的脆性氧化物,从而使泡沫铝复合材料的脆性增加,引起泡沫铝承载吸能性能的下降。最后针对上述的问题,提出了无增粘制备技术、半固态制备技术,两种具有发展前景的泡沫铝制备工艺,简述了两种制备工艺的优点并对泡沫铝的发展前景进行合理的展望。

The position and role of advanced composite materials in the development of aviation equipment

[J].

先进复合材料在航空装备发展中的地位与作用

[J].

Processing and characterization of Al-Si alloy/SiC foam interpenetrating phase composite

[J].

Effect of particle size on microstructure and mechanical properties of B4C/Al-Zn-Mg-Cu composites

[J].

增强颗粒尺寸对B4C/Al-Zn-Mg-Cu复合材料微观组织及力学性能的影响

[J].用真空热压法制备不同B<sub>4</sub>C颗粒尺寸(7 μm、14 μm、20 μm)的15%B<sub>4</sub>C/Al-6.5Zn-2.8Mg-1.7Cu复合材料,研究了增强颗粒尺寸对其微观组织和力学性能的影响。结果表明,在这三种复合材料中B<sub>4</sub>C颗粒均匀分布,B<sub>4</sub>C-Al界面反应较为轻微,未见明显的界面反应产物。三种复合材料基体中沉淀相的尺寸基本相同(约为5.5 nm)。B<sub>4</sub>C颗粒的尺寸对复合材料力学性能有较大的影响。B<sub>4</sub>C颗粒尺寸为7 μm的复合材料性能最佳,屈服强度为648 MPa,抗拉强度为713 MPa,延伸率为3.3%。随着颗粒尺寸的增大复合材料的强度和延伸率均降低。对三种复合材料的强化机制和断裂机制的分析结果表明:小尺寸B<sub>4</sub>C颗粒增强的复合材料强度较高,颗粒在变形过程中不易断裂,因此其塑性较好。

In-situ X-radiographic study of nucleation and growth behaviour of primary silicon particles during solidification of a hypereutectic Al-Si alloy

[J].

Influence of silicon on growth mechanism of micro-arc oxidation coating on cast Al-Si alloy

[J].

Microstructural damage behaviour of Al foams

[J].

Foaming behavior of microsized aluminum foam using hot rolling precursor

[J].

Preparation of 3C-SiC by carbothermal reduction of diatomite catalyzed by Fe and its mechanism

[J].

Fe催化硅藻土碳热还原反应制备3C-SiC及其机理

[J].以工业硅藻土和液态酚醛树脂为原料,以硝酸铁为催化剂前驱体,采用催化碳热还原反应方法制备了3C-SiC粉体,采用XRD、SEM和TEM分析了产物的物相组成和显微结构,研究了反应温度、催化剂用量和保温时间对合成3C-SiC粉体的影响。结果表明:1) 当添加1.0%(质量分数)的Fe作催化剂在1400℃反应3 h后即可合成纯相的3C-SiC;相比之下,不使用催化剂时在相同条件下3C-SiC的产率只有15%;2) 所合成的3C-SiC颗粒的粒径大部分为纳米级,少量为亚微米级;3) 基于密度泛函理论的计算结果表明,催化剂Fe促进了Si-O键的断裂。

Preparation and properties of Ti3SiC2 ceramics and their reinforced Al matrix composites

[D].

Ti3SiC2陶瓷及其增强Al基复合材料的制备与性能研究

[D].