在钛合金表面制备高温防护涂层,可提高其抗高温氧化性能。研究表明,在钛合金表面制备的铝化物或改性铝化物涂层[9~15]、TiAlX (X = Cr、Si、Y等或其组合)和MCrAlY包覆涂层[16~18]、氮化物和氧化物基陶瓷涂层[19,20]、玻璃搪瓷涂层等[21]都能在一定程度上提高其抗高温氧化性能。铝化物涂层和改性的铝化物涂层,已经应用在高温合金上 [22]。但是,在钛合金表面制备的铝化物主要由脆性较大的TiAl3相组成,在制备过程中极易在涂层中产生贯穿性裂纹,在随后的氧化过程中涂层与钛合金基材的热膨胀系数不匹配使涂层中贯穿性裂纹明显增多[12~15]。虽然Pt改性[12]和Si改性[13~15]的铝化物涂层使其抗高温氧化性能显著提高,但是在循环氧化过程中涂层的TiAl3层中仍然产生大量的裂纹;Ni改性铝化物涂层的抗开裂能力因立方L12型(Al,Ni)3Ti相的生成而明显提高,但是其抗高温氧化性能仍须提高[15]。

本文在钛合金表面物理气相沉积AlSi涂层后进行真空热处理,制备一种新型Si改性扩散铝化物涂层,系统研究Si含量对涂层的显微结构和抗高温氧化性能的影响。

1 实验方法

1.1 涂层的制备

将实验用基体合金Ti-6Al-4V线切割成尺寸为15 mm × 10 mm × 2 mm的样品,并在其一端切割出直径为1.6 mm的孔。用砂纸奸切割好的试样研磨至800目,用酒精超声清洗后烘干备用。

使用纯铝、Al-5.2%Si、Al-12.5%Si和Al-25.7%Si(均为质量分数,下同)合金靶材,用DG-6BY型多弧离子镀设备在Ti-6Al-4V合金试样表面分别沉积4种成分与上述靶材成分相近的涂层,涂层厚度约为10 μm。沉积涂层时真空室内的Ar气压为1.0 Pa,温度约为200℃,基材的偏压为-50 V,占空比为20%,弧源电流为85~90 A,沉积时间依次为60、50、47和45 min。

对沉积出的涂层试样进行真空热处理:使样品随炉升温到900℃,升温速率< 10℃/min,保温1 h后随炉冷却,真空管内真空度< 7 × 10-3 Pa。真空热处理后,得到不同Si含量的扩散铝化物涂层,分别记为0Si、5.2Si、12.5Si和25.7Si。

1.2 循环氧化实验

在管式循环氧化装置内进行循环氧化实验,一个循环周期包括:在氧化温度保温60 min、在空气中冷却15 min,氧化温度分别为650和750℃。实验开始前先测量和计算出样品的质量和表面积,在循环氧化过程中每隔一定时间取出样品冷却后称期质量,然后放入炉内继续氧化,称质量所用的电子天平精度为0.01 mg。

1.3 性能表征

用Quattro S扫描电镜(SEM)观察合金和涂层试样氧化前后的形貌;用Elect Super能谱仪(EDS)分析氧化前后涂层试样的成分;用Smart Lab(9 kW) 型X射线衍射仪(XRD)分析氧化前后涂层和合金试样的相组成,2θ的范围为10°~90°;用JXA-8530型电子探针显微分析(EPMA)设备分析氧化后涂层试样中元素的分布。

2 结果和讨论

2.1 Si改性扩散铝化物涂层的显微结构

EDS结果表明,用Al-5.2%Si、Al-12.5%Si和Al-25.7%Si合金靶材沉积的涂层,其成分分别约为Al-6.3%Si、Al-11.9%Si和Al-22.8%Si,与靶材的成分相近。

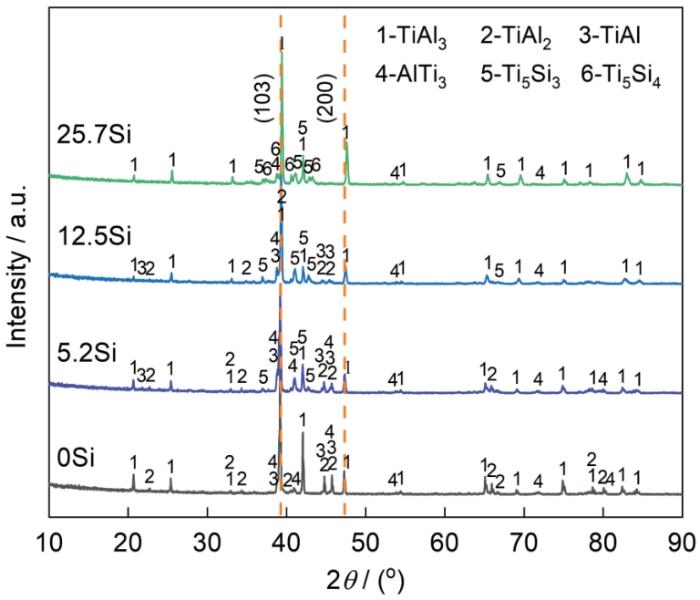

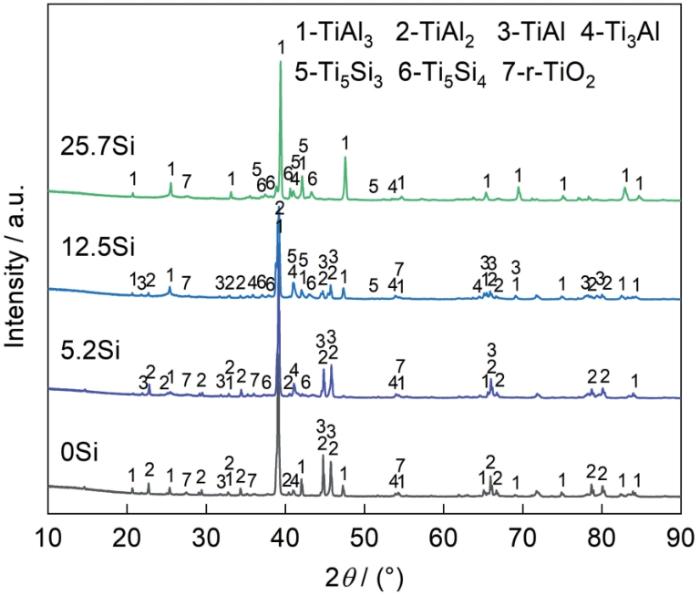

图1给出了沉积态0Si、5.2Si、12.5Si和25.7Si涂层在900℃保温1 h真空扩散处理后的XRD谱。图1表明,在涂层的谱中均出现以TiAl3相为主的Ti-Al金属间化合物的衍射峰,随着涂层中Si含量的提高TiAl、TiAl2的衍射峰强度逐渐降低;在5.2Si、12.5Si涂层的谱中出现了明显的Ti5Si3的衍射峰,在25.7Si涂层的谱中Ti5Si3的衍射峰减弱,Ti5Si4的衍射峰增强。与标准pdf卡片对照,含Si涂层的谱中TiAl3的衍射峰向右偏移,且随着Si含量的提高TiAl3的衍射峰向右偏移的幅度增大。其中(200)晶面的衍射峰角度偏移最大,可能与Si在TiAl3中的固溶有关。研究表明,Si能取代TiAl3中的Al生成Ti(Al,Si)3[23]。计算结果表明,Si在TiAl3中的极限固溶度为12.5%~18.75% (原子分数)[23]。Si取代Al固溶在TiAl3中的Al使TiAl3的晶格常数减小[23],因此TiAl3衍射峰向右偏移。

图1

图1

0Si、5.2Si、12.5Si和25.7Si涂层的XRD谱

Fig.1

XRD patterns of 0Si, 5.2Si, 12.5Si and 25.7Si coatings

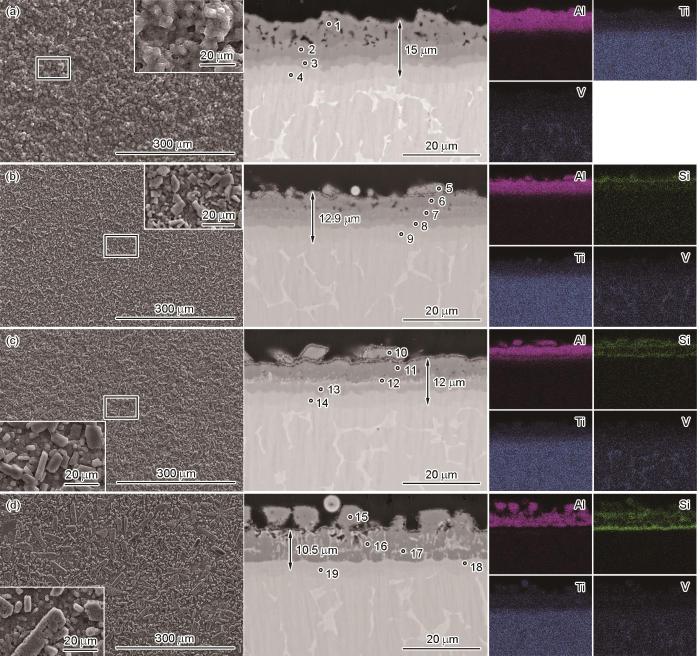

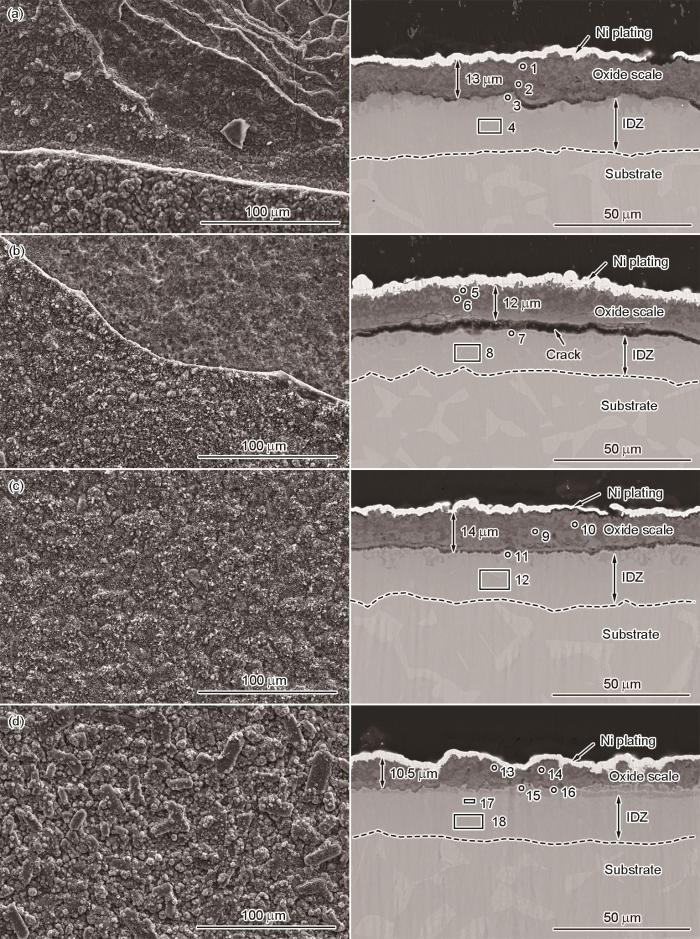

图2给出了0Si、5.2Si、12.5Si和25.7Si涂层的表面形貌、截面形貌和EDS元素分布。涂层截面形貌中相应区域的EDS成分,列于表1。从涂层的表面形貌可见,不含Si涂层表面的颗粒呈圆形,含Si涂层表面分布着大量的块状颗粒,Si含量越高涂层表面块状颗粒的尺寸越大。从截面形貌可见,含Si涂层表面的块状颗粒不连续地分布,涂层的厚度约为10~15 μm。在涂层的最外层和次外层出现一些孔洞。随着涂层中Si含量的提高孔洞的数量逐渐减少,涂层的厚度也逐渐减小。不含Si的涂层分为4层。根据图1中的XRD谱和表1中的EDS分析结果,涂层由外到内依次为TiAl3/TiAl2/TiAl/Ti3Al,孔洞主要分布在TiAl3层和TiAl2层中靠近TiAl3层的一侧,TiAl和Ti3Al层致密连续,各层之间的界面起伏不平。5.2Si涂层的结构和成分与0Si涂层相近,从外到内也依次为TiAl3/TiAl2/TiAl/Ti3Al,其中TiAl3层厚度明显小于0Si涂层,孔洞的数量也明显少于0Si涂层;在各层中EDS都能检测到Si,其含量由外到内逐渐降低,从EDS截面元素分布图也能观察到类似现象。在TiAl2层中弥散分布着大量细小的沉淀相(其中衬度较亮的相),在TiAl3层中也可观察到少量沉淀相。根据XRD结果和Ti-Al-Si相图[24],推测这些沉淀相为Ti5Si3相;由表1可见,5.2Si涂层表面的块状颗粒成分与最外层TiAl3层的成分相近,为TiAl3相。12.5Si涂层也可大致分为4层,最外层中的Al和Si的含量与5.2Si涂层相近。根据XRD结果推测其为TiAl3层,层中分布着一些沉淀相(其中衬度较亮的相),推测这些沉淀相为Ti5Si3;次外层(衬度较亮的层,点12所指)的Si含量较高,EDS结果表明其含量达到11.3%(原子分数)。该层中Al和Ti的含量也比较高,由于这层极薄,用SEM/EDS很难准确确定其含量。在12.5Si涂层的XRD谱中出现了明显的Ti5Si3的衍射峰,推测衬度较亮的层可能是Ti5Si3,Al可能置换替代Si固溶于Ti5Si3中,Al在Ti5Si3中的固溶度较高[25,26];点13和点14所指示的层Si含量较低,根据表1中的EDS分析结果以及图1中的XRD谱,推测其分别为TiAl和Ti3Al层。由表1可见,12.5Si涂层表面的块状颗粒成分与最外层TiAl3层的成分相近,为TiAl3相。25.7Si涂层大致可分为3层,最外层中有两种衬度不同的区域,根据表1中的EDS分析结果和图1中的XRD谱,衬度较暗的区域(点16所示)为TiAl3,衬度较亮的区域(点17所示)富Si。同时,Al含量也较高,推测该衬度较亮的区域可能是Al替位固溶的Ti5Si3和(或)Ti5Si4。研究表明,Al也能固溶在Ti5Si4中[26];涂层表面的块状颗粒成分与最外层中TiAl3相的成分相近,应为TiAl3相;与最外层中点17所示的白亮相相比,点18所示的衬度较亮的层Si含量更高,Al含量较低,根据表1中的EDS成分分析结果推测,其可能是Ti5Si4;根据XRD谱和EDS成分分析结果,点19所在的层可能是Ti3Al层。

图2

图2

0Si、5.2Si、12.5Si和25.7Si涂层的表面形貌、截面形貌以及EDS截面元素分布

Fig.2

SEM surface and cross-sectional morphologies and EDS cross-sectional elemental maps of 0Si, 5.2Si, 12.5Si and 25.7Si coatings (a) 0Si, (b) 5.2Si, (c) 12.5Si, (d) 25.7Si

表1 图2中标示区域的EDS成分

Table 1

| Zones | Al | Si | Ti | V |

|---|---|---|---|---|

| 1 | 74.72 | - | 24.27 | 1.01 |

| 2 | 66.23 | - | 32.67 | 1.10 |

| 3 | 54.83 | - | 43.32 | 1.85 |

| 4 | 25.21 | - | 72.36 | 2.43 |

| 5 | 64.06 | 8.01 | 26.32 | 1.61 |

| 6 | 65.44 | 5.84 | 27.06 | 1.66 |

| 7 | 60.57 | 3.64 | 34.09 | 1.70 |

| 8 | 52.09 | 1.75 | 44.06 | 2.10 |

| 9 | 24.39 | 1.00 | 72.09 | 2.52 |

| 10 | 64.03 | 9.87 | 24.69 | 1.41 |

| 11 | 68.12 | 5.78 | 25.26 | 0.84 |

| 12 | 49.55 | 11.31 | 36.92 | 2.22 |

| 13 | 46.53 | 2.97 | 48.85 | 1.65 |

| 14 | 27.48 | 0.96 | 69.32 | 2.24 |

| 15 | 64.47 | 9.31 | 25.28 | 0.94 |

| 16 | 60.86 | 10.31 | 27.18 | 1.65 |

| 17 | 38.47 | 23.69 | 36.99 | 0.85 |

| 18 | 11.51 | 36.28 | 49.57 | 2.64 |

| 19 | 18.25 | 7.39 | 72.25 | 2.11 |

根据Al-Si相图,离子镀沉积的Al、Al-5.2%Si、Al-12.5%Si和Al-25.7%Si合金涂层的完全熔化温度分别约为660、630、577和725℃,在900℃退火时钛合金表面的Al(Si)合金涂层熔化,熔体与钛合金基体发生扩散和反应。在900℃真空退火过程中可能发生的反应其标准自由能变化列于表2[27,28]。因为查不到TiAl2和Ti5Si4的热力学数据,表2中没有相关的反应。从表2可见,TiAl3和TiAl的ΔGθ 都是负值,表明TiAl3和TiAl等Ti-Al金属间化合物在热力学上是稳定的。但是,以往的研究发现[10,29],当粉末冶金法制备Ti-Al金属间化合物以及固态Ti和液态Al反应时,TiAl3的生成总是先于其他Ti-Al金属间化合物,由此推测动力学因素可能起了比较重要的作用。根据本文实验观察到的结果推测,在900℃扩散退火时纯Al涂层与钛合金反应先生成TiAl3,连续生成TiAl3层后涂层中的Al和基体中的Ti通过该层分别向内和向外扩散,使TiAl3层增厚和生成TiAl2、TiAl和Ti3Al层,0Si涂层中Kirkendall孔洞的形成是元素互扩散所致。根据图2给出的截面形貌推测,在900℃扩散退火时Al-5.2%Si和Al-12.5%Si合金涂层也与钛合金反应生成了TiAl3。Ti-Si金属间化合物的ΔGθ 也较小,在热力学上Ti-Si金属间化合物也能形成。这些Ti-Si金属间化合物中的Ti5Si3相最稳定,Ti5Si3相也可能同时形核。根据Ti-Al-Si相图,在Si含量(原子分数)为9%的条件下Al含量(原子分数)高于60%时在900℃共存相是TiAl3和Ti5Si3 [28];在Si含量(原子分数)为5%的条件下,Al含量(原子分数)高于70%时900℃时的稳定相是TiAl3 [24]。在12.5Si涂层中衬度较亮的Ti5Si3相主要分布在TiAl3层的内层,可能是在扩散退火初期的反应生成的。根据两种涂层TiAl3层中Ti5Si3析出相的分布,Al-Si熔体中Al和Si的分布可能不均匀,Ti5Si3相易在Si富集处析出。在含有Ti5Si3相的TiAl3层生成后,涂层中的Al和Si以及基体中的Ti通过该层分别向内和向外扩散。从图2中的EDS元素面分布可见,5.2Si和12.5Si涂层中TiAl3层Si的含量从外到内逐渐降低。这表明,向内扩散的Si主要固溶于TiAl3晶格中。Si的固溶可能降低了Al和Ti在该层中的扩散系数,因此5.2Si和12.5Si涂层中的孔洞数量明显少于0Si涂层。随着TiAl3层的增厚,当TiAl3/钛合金基体界面的Al含量降低到TiAl3不能稳定存在时,TiAl2相应开始形核。但是,由于Si在TiAl3层中固溶度较高和Ti5Si3相的ΔGθ 较小,当界面处的Si含量较低时(5.2Si涂层)TiAl2和Ti5Si3都会生成,界面处的Si含量较高时(12.5Si涂层)只有Ti5Si3能稳定存在。研究表明,Si在TiAl2、TiAl和Ti3Al中的固溶度都较低[28],因此5.2Si涂层中紧邻TiAl3的次外层由TiAl2和Ti5Si3组成,12.5Si涂层中TiAl3层下面形成了较连续的Ti5Si3层,在这两种不同组成的次外层下面TiAl和Ti3Al层依次生成。25.7%(质量分数)Si合金涂层中Si的含量较高,从图2中的截面形貌推测,在900℃扩散退火时TiAl3、Ti5Si3和Ti5Si4可能同时生成并稳定共存。Ti5Si4层在由该三相组成的表层下面生成,Ti-Si金属间化合物层/钛合金基材界面Al的含量较低,只有Ti3Al能稳定存在。在本文的实验条件下未观察到Ti-Al-Si三元化合物形成,在钛合金热浸渗铝硅[30,31]以及钛合金表面沉积较厚的Al-Si涂层然后高温暴露[14]的工艺条件下观察到了三元化合物。在这两种情形下,Al或Al-Si的浓度一直很高。

表2 在900℃真空退火过程中可能发生反应的标准Gibbs自由能

Table 2

| Reaction equation | ΔGθ / kJ·mol-1 | No. |

|---|---|---|

| 1/3Ti + Al = 1/3TiAl3 | -36.039 | (1) |

| Ti + Al = TiAl | -62.408 | (2) |

| 5/3Ti + Si = 1/3Ti5Si3 | -196.733 | (3) |

| Ti + Si = TiSi | -129.430 | (4) |

| 1/2Ti + Si = 1/2TiSi2 | -81.628 | (5) |

2.2 在650℃的循环氧化性能

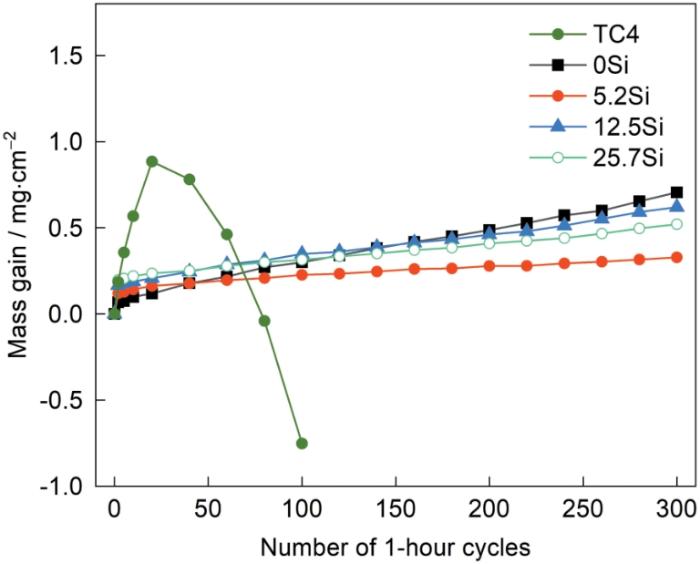

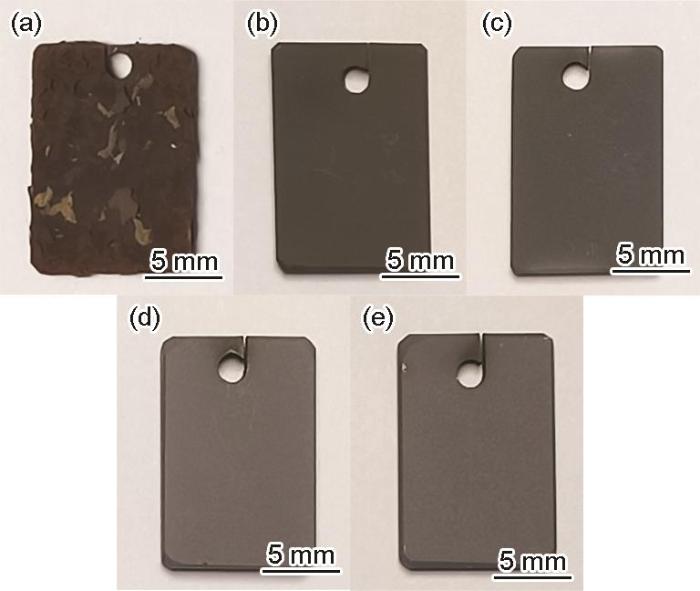

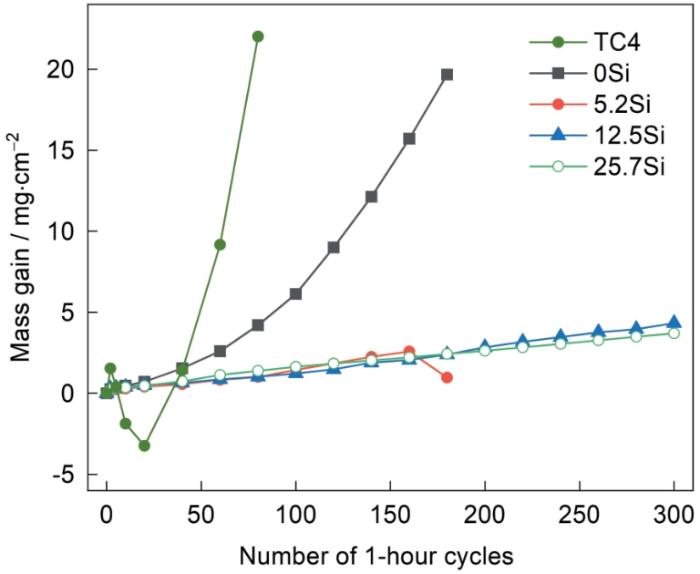

图3给出了TC4基体、0Si、5.2Si、12.5Si和25.7Si涂层试样在650℃的循环氧化动力学曲线,图4给出了温度为650℃时TC4基体循环氧化100周期,0Si、5.2Si、12.5Si和25.7Si涂层循环氧化300周期的宏观形貌。从图3中的动力学曲线可见,在循环氧化初期TC4合金迅速增重,从20周期开始持续失重,表明其表面氧化膜发生了明显的开裂和剥落(图4)。所有涂层试样在650℃循环氧化300周期过程中未出现质量损失,氧化300周期后0Si涂层的增重最大(为0.70 mg/cm2),5.2Si涂层的增重最小(为0.33 mg/cm2)。氧化300周期后涂层试样的宏观形貌表明,表面氧化膜没有剥落。

图3

图3

TC4、0Si、5.2Si、12.5Si和25.7Si涂层在650℃的循环氧化动力学曲线

Fig.3

Cyclic oxidation kinetic curves of TC4 alloy, 0Si, 5.2Si, 12.5Si, and 25.7Si coatings at 650oC

图4

图4

在650℃循环氧化后试样的宏观形貌

Fig.4

Pictures of the samples after cyclic oxidation at 650oC (a) TC4 for100 cycles; (b) 0Si, (c) 5.2Si, (d) 12.5Si and (e) 25.7Si coatings for 300 cycles

图5给出了0Si、5.2Si、12.5Si和25.7Si涂层在650℃循环氧化300周期的XRD谱。可以看出,谱中除了TiAl3、TiAl2、TiAl和Ti3Al这些Ti-Al金属间化合物的衍射峰以及Ti5Si3和Ti5Si4的衍射峰,还出现了金红石型TiO2的衍射峰,其强度随着涂层中Si含量的提高而降低。未出现晶态Al2O3和SiO2的衍射峰。谱中5.2Si涂层TiAl3相的衍射峰强度与退火态以及氧化后其它涂层相比较低,表明涂层因Al氧化消耗而轻微退化。另外,XRD谱中没有出现5.2Si涂层中Ti5Si3的衍射峰,出现了较弱的Ti5Si4的衍射峰,在氧化后的12.5Si涂层的谱中出现了明显的Ti5Si4的衍射峰。图6给出了4种涂层在650℃循环氧化300周期后的表面形貌和截面形貌。可以看出,不含Si的涂层表面生成了脊状氧化物。EDS分析结果表明,这些脊状氧化物中Ti、O的含量较高。涂层的截面形貌表明,不含Si的涂层在循环氧化过程中出现了贯穿性裂纹,O、Ti通过裂纹这种高速扩散通道分别向内和向外迁移,钛合金基体氧化,在裂纹处生成了以TiO2为主的氧化物。在未生成脊状氧化物的区域,涂层表面的氧化膜薄而连续。含Si的涂层氧化后其表面形貌与氧化前的形貌相似,从其截面形貌可见涂层表面氧化膜非常薄、致密且连续,都没有发生剥落。在含Si的涂层中未发现贯穿性裂纹,但是5.2Si和12.5Si涂层中TiAl3层的孔洞数量比氧化前有所增加,可能是在热暴露过程中元素扩散所致。在这两种涂层中生成了Ti5Si4相,也可能与热暴露过程中元素的扩散有关。与氧化前相比,25.7Si涂层中孔洞的数量没有明显的变化。4种涂层氧化后的表面EDS分析结果列于表3。可以看出,除了O元素,还检测出含量较高的Al和Ti,在含Si涂层中还检测出少量的Si。截面氧化膜的EDS成分分析结果,与表面EDS分析结果相近。由于在650℃氧化时生成的氧化膜较薄,EDS分析检测到涂层元素,但是根据EDS结果可定性地推断,这4种涂层表面薄而连续的氧化膜主要为TiO2和Al2O3的混合产物膜。在含Si涂层的氧化膜中,可能还有SiO2。XRD只能检测到r-TiO2的衍射峰,因此推测生成的Al2O3可能是非晶态的。以往的研究表明,在不高于650℃的温度氧化时很少生成晶态的Al2O3。在含Si涂层的氧化膜中还检测到Si,未检测到晶态SiO2。其原因是,在650℃可能生成了非晶态的SiO2,也可能生成的晶态SiO2较少,在XRD谱中不能出现衍射峰。在650℃循环氧化时在含Si涂层表面生成的氧化膜薄而连续、粘附性好,涂层中没有出现裂纹和明显的退化,表明其具有优良的抗氧化性能。

图5

图5

0Si、5.2Si、12.5Si和25.7Si涂层在650℃循环氧化300周期后的XRD谱

Fig.5

XRD patterns of 0Si, 5.2Si, 12.5Si and 25.7Si coat-ings after cyclic oxidation at 650oC for 300 cycles

图6

图6

涂层在650℃循环氧化300周期后表面和截面的SEM形貌

Fig.6

SEM surface and cross-sectional morphologies of the coatings after oxidation at 650oC for 300 cycles (a) 0Si, (b) 5.2Si, (c) 12.5Si, (d) 25.7Si

表3 在650℃循环氧化300周期后0Si、5.2Si、12.5Si和25.7Si涂层氧化膜表面的EDS成分分析

Table 3

| Coatings | O | Al | Si | Ti | V |

|---|---|---|---|---|---|

| 0Si | 49.95 | 34.46 | - | 14.53 | 1.06 |

| 5.2Si | 54.16 | 23.91 | 3.64 | 17.10 | 1.19 |

| 12.5Si | 56.17 | 20.13 | 6.38 | 16.50 | 0.82 |

| 25.7Si | 55.72 | 18.79 | 7.59 | 16.96 | 0.94 |

2.3 750℃循环氧化性能

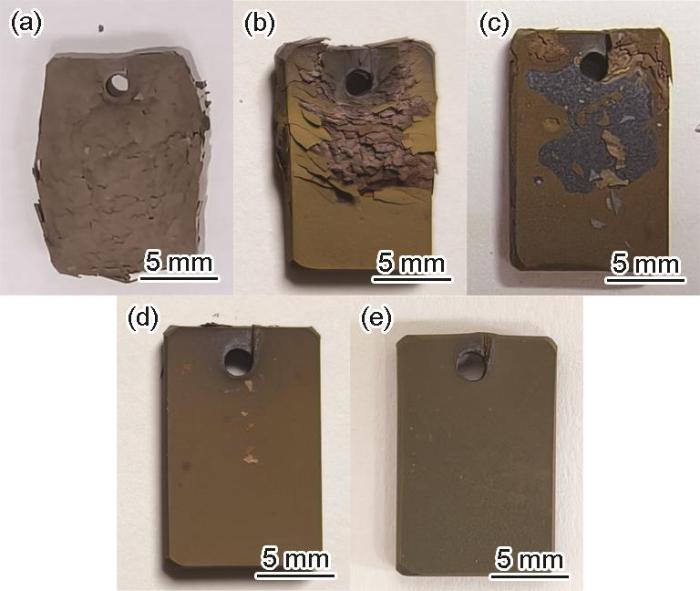

图7给出了TC4基体、0Si、5.2Si、12.5Si和25.7Si涂层试样750℃循环氧化动力学曲线,图8给出了TC4基体的750℃循环氧化80周期、0Si、5.2Si涂层循环氧化180周期以及12.5Si和25.7Si涂层循环氧化300周期的形貌。图7中的动力学曲线表明,TC4基体循环氧化2周期后由增重转变为失重,20周期后又开始明显增重。由图8a可见,氧化80周期后在其表面生成了蓬松、开裂和粘附性较低的氧化物。0Si涂层在循环氧化的初期增重较小,80周期后显著增重,虽然没有出现质量损失但是循环180周期后表面氧化物局部开裂(图8b)。5.2Si涂层虽然增重较小,但是循环180周期后出现质量损失,样品表面的氧化膜大面积剥落(图8c)。在12.5Si和25.7Si涂层的整个循环氧化过程中,增重缓慢未出现明显的质量损失。经过300周期氧化后12.5Si涂层样品表面氧化膜轻微剥落,25.7Si涂层表面氧化膜未发生剥落,300周期的氧化增重为3.71 mg/cm2。

图7

图7

TC4、0Si、5.2Si、12.5Si和25.7Si涂层在750℃循环氧化动力学曲线

Fig.7

Cyclic oxidation kinetic curves of TC4 alloy, 0Si, 5.2Si, 12.5Si, and 25.7Si coatings at 750oC

图8

图8

在750℃循环氧化后试样的宏观照片

Fig.8

Pictures of the samples after cyclic oxidation at 750℃ (a) TC4 for 80 cycles; (b) 0Si and (c) 5.2Si coatings for180 cycles; (d) 12.5Si and (e) 25.7Si coatings for 300 cycles

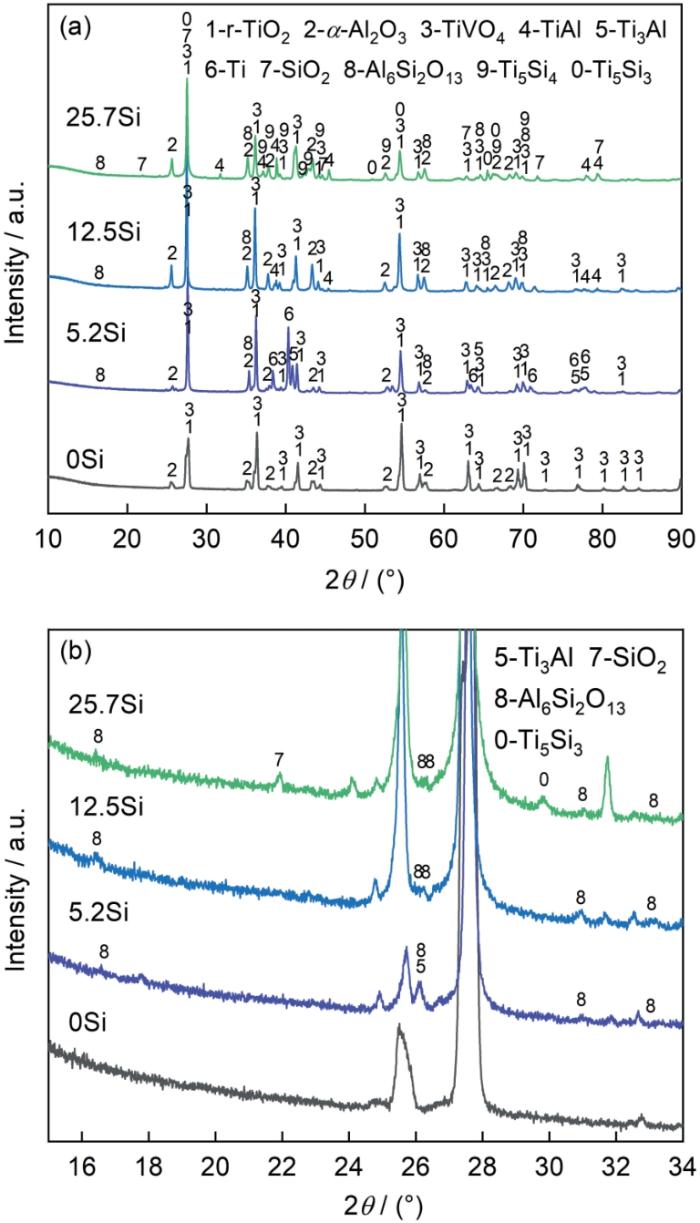

图9给出了0Si、5.2Si涂层循环氧化180周期以及12.5Si和25.7Si涂层循环氧化300周期的XRD谱。可以看出,在所有涂层的谱中都出现了r-TiO2、α-Al2O3和TiVO4的衍射峰,含Si涂层的谱中都出现了莫来石相(Mullite)Al6Si2O13的衍射峰,在25.7Si涂层的谱中还出现了Quartz-SiO2的衍射峰。在750℃循环氧化后,在所有涂层的谱中都没有出现TiAl3和TiAl2的衍射峰,在25.7Si涂层的谱中还出现了Ti5Si3和Ti5Si4的衍射峰,在其它两种含Si涂层的谱中没有出现Ti-Si化合物的衍射峰,在25.7Si涂层和12.5Si涂层的谱中出现了TiAl的衍射峰,在5.2Si涂层的谱中出现了明显的Ti的衍射峰,在所有涂层的谱中都出现了Ti3Al的衍射峰。上述结果表明,在750℃氧化后涂层都发生了明显的退化。

图9

图9

0Si、5.2Si、12.5Si和25.7Si涂层在750℃氧化不同时间后的XRD谱

Fig.9

XRD patterns of 0Si, 5.2Si, 12.5Si and 25.7Si coatings after oxidation at 750oC for different time (a) 10°~90°, (b) 15°~34°

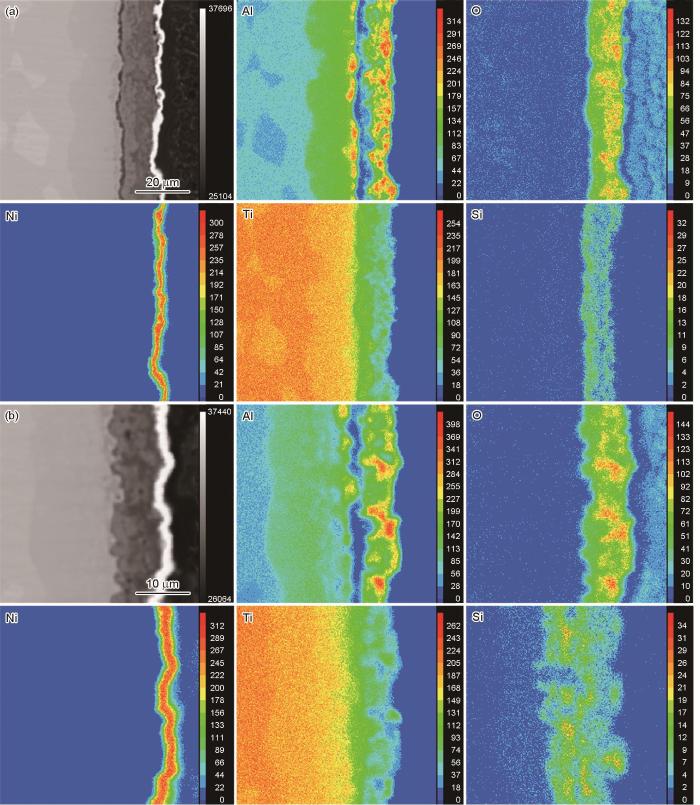

图10给出了0Si和5.2Si涂层750℃循环氧化180周期以及12.5Si和25.7Si涂层750℃循环氧化300周期的表面和截面形貌。图11给出了12.5Si和25.7Si涂层在750℃循环氧化300周期后的截面EPMA元素面分布。由图10可见,0Si涂层和5.2Si涂层表面的氧化膜发生了明显的剥落,25.7Si涂层表面的氧化膜没有明显剥落,0Si、5.2Si和12.5Si涂层表面的氧化膜比较平整,而25.7Si涂层表面分布着一些长条状氧化物颗粒,是退火态涂层表面长条状颗粒氧化所致,截面形貌表明其与其它氧化物之间没有明显的分界。0Si涂层和5.2Si涂层循环氧化180周期后生成的氧化膜厚度分别约为13和12 μm,5.2Si涂层的氧化膜与基体间出现裂纹,12.5Si涂层循环氧化300周期后的氧化膜厚度约为14 μm,而25.7Si涂层氧化膜呈山丘状,厚度不均匀,平均厚度为10 μm左右。这些结果表明,这两种Si含量较高的涂层表面氧化膜与基体的粘附性良好。从涂层氧化后截面的BSE形貌(图10)可见,氧化膜中出现了衬度深浅不一的氧化物。EDS分析结果(表4)表明,深灰色区域Al含量较高,浅灰色区域Ti含量较高,含Si涂层表面氧化膜中富Al氧化物区域的Si含量高于富Ti氧化物区域。从图10还可见,含Si涂层表面氧化膜中近表面出现不连续的Al氧化物富集层,在氧化膜的内层出现Ti氧化物富集层。由图11中的EPMA元素面分布也可观察到类似结果。从图11还可见,Si在氧化膜中广泛分布,在氧化膜内层Ti氧化物富集区中也有一定程度的富集。在750℃循环氧化过程中4种涂层与合金基材之间发生了明显的互扩散,在合金基材表面形成了厚度约15 μm的互扩散区。互扩散区中Al的含量(原子分数)为20%~25%,明显比基体合金中的高。结合XRD分析结果可推测,互扩散区主要由Ti3Al相组成。含Si涂层的互扩散区中可检测到Si,25.7Si涂层的互扩散区表层存在Si富集层,从图11中的EPMA元素面分布图也可观察到这个现象。由于氧化以及与钛合金基材的互扩散,循环氧化后4种涂层严重退化。根据截面形貌、EDS成分分析(表4)、EPMA元素面分布以及XRD结果,0Si、5.2Si和12.5Si涂层中的TiAl3和TiAl2层已完全退化转变成氧化物层。界面处不连续的衬度较深的相其铝含量(原子分数)约为30%~40% (图10中点3、7和11所指),可能是TiAl层退化而成。25.7Si涂层残留的部分则退化为由TiAl、Ti5Si4和(或)Ti5Si3相组成(图10和图11以及表4),其下还生成了Si富集层。

图10

图10

涂层在750℃循环氧化后SEM表面和截面的形貌

Fig.10

Surface and cross-sectional morphologies of the coatings after cyclic oxidation at 750oC (a) 0Si and (b) 5.2Si for 180 cycles; (c) 12.5Si and (d) 25.7Si for 300 cycles (IDZ—inter diffusion zone)

图11

图11

在750℃循环氧化300周期后涂层截面的EPMA元素分布

Fig.11

EPMA cross-sectional elemental maps of the coatings after oxidation at 750oC for 300 cycles (a) 12.5Si, (b) 25.7Si

表4 图10中标示区域的EDS成份分析

Table 4

| Zones | O | Al | Si | Ti | V |

|---|---|---|---|---|---|

| 1 | 41.29 | 19.09 | - | 37.33 | 2.29 |

| 2 | 43.52 | 37.20 | - | 18.52 | 0.76 |

| 3 | 5.35 | 32.88 | - | 57.83 | 3.94 |

| 4 | - | 23.19 | - | 74.18 | 2.63 |

| 5 | 65.35 | 8.19 | - | 24.84 | 1.62 |

| 6 | 63.65 | 28.75 | - | 6.94 | 0.66 |

| 7 | 15.58 | 34.47 | 0.80 | 46.59 | 2.56 |

| 8 | - | 20.91 | - | 76.37 | 2.72 |

| 9 | 61.28 | 11.78 | 2.65 | 23.21 | 1.08 |

| 10 | 61.80 | 19.31 | 4.94 | 13.16 | 0.79 |

| 11 | - | 38.31 | 4.63 | 54.17 | 2.89 |

| 12 | - | 21.97 | 0.54 | 75.15 | 2.34 |

| 13 | 65.77 | 12.18 | 0.35 | 20.37 | 1.33 |

| 14 | 64.29 | 22.59 | 4.13 | 8.69 | 0.30 |

| 15 | - | 42.42 | 6.10 | 49.14 | 2.34 |

| 16 | - | 8.94 | 31.66 | 54.11 | 5.29 |

| 17 | - | 13.85 | 19.95 | 62.24 | 3.96 |

| 18 | - | 20.38 | 1.62 | 75.77 | 2.23 |

从本文的结果可见,虽然制备的扩散铝化物涂层最外层由TiAl3相组成,但是在650和750℃氧化时其表面生成的主要是Al2O3和TiO2混合氧化物,在750℃氧化后氧化膜中还有TiVO4,在含Si涂层中还生成了莫来石。在650℃循环氧化300周期后涂层表面的混合氧化膜很薄,粘附性很好,含Si的3种涂层循环氧化后都没有发生明显的退化也没有出现裂纹,表明其具有优良的抗氧化性能。在750℃循环氧化时,涂层的抗氧化性能随着涂层中Si含量的提高而提高。虽然涂层表面生成的氧化膜比在650℃循环氧化时明显增厚,但是Si含量较高的12.5Si和25.7Si涂层表面氧化膜的生长速率较低、粘附性较好,循环氧化300周期后未发生明显剥落,表现出较好的抗高温氧化性能。Si含量较低的5.2Si涂层的氧化速率比不含Si涂层的氧化速率明显降低。12.5Si和25.7Si涂层在750℃循环氧化300周期后,其表面的氧化膜中虽然没有生成连续Al2O3层,但是Si在氧化膜中广泛分布,并且在氧化膜内层Ti氧化物富集区有所富集。XRD检测到上述3种含Si涂层氧化后都生成了莫来石Al6Si2O13,25.7Si涂层氧化后还生成了Quartz-SiO2。有研究指出[32,33],较小的Si离子可占据r-TiO2的间隙位置,使TiO2晶格中氧空位的浓度降低,也降低了氧在TiO2中的迁移速率,因此使氧化速率降低。特别是,氧在SiO2晶格中的自扩散系数[34](1100℃时DO ≈ 10-21 m2/s)和在莫来石晶格中的自扩散系数[35](1100℃时DO ≈ 10-21 m2/s)明显低于在TiO2 (750℃时DO ≈ 10-18 m2/s)晶格中的自扩散系数[36],在氧化膜中生成莫来石和Quartz-SiO2后使氧化膜中氧的扩散系数显著降低,虽然在本文的实验温度下晶界扩散占主导,但是仍可推断二者的生成使氧化速率降低。25.7Si涂层中较多的Si扩散进入基体合金中,在基体表面形成了Si富集层。Ti-Si键的结合强度远高于Ti-Ti键[37],富Si层的生成有助于阻碍Ti元素向外扩散,使涂层的退化速率降低。在750℃循环氧化300周期后,Si含量最高的25.7Si涂层因表面氧化膜中SiO2的生成以及界面处富Si层的生成,其退化程度最低。

3 结论

(1) 将多弧离子镀沉积的Al-Si涂层在900℃真空扩散退火,可在钛合金表面制备不同Si含量的扩散铝化物涂层。这种涂层主要由TiAl3、TiAl2和TiAl等Ti-Al金属间化合物相以及Ti5Si3和Ti5Si4析出相组成,部分Si替位固溶于TiAl3生成了Ti(Al,Si)3。

(2) 在650℃循环氧化时,Si改性抑制了铝化物涂层中贯穿性裂纹的产生,涂层的氧化速率极低,表面氧化膜薄且粘附性好,表明其具有优良的抗氧化性能。

(3) 在750℃循环氧化时涂层的氧化速率比在650℃明显提高,随Si含量的提高涂层的抗氧化性能随之提高。Si改性使涂层抗氧化性能提高,与氧化膜中生成的莫来石和SiO2有关。

参考文献

Titanium alloys for aerospace applications

[J].

Properties and applications of titanium alloys: a brief review

[J].

Classification and applications of titanium and its alloys

[J].

Titanium alloy production technology, market prospects and industry development

[J].

Modeling the oxidation kinetics of titanium alloys: review, method and application to Ti-64 and Ti-6242s alloys

[J].

Study of titanium alloy Ti6242S oxidation behaviour in air at 560 oC: effect of oxygen dissolution on lattice parameters

[J].

Effect of microstructure on oxygen rich layer evolution and its impact on fatigue life during high-temperature application of α/β titanium

[J].

Cyclic oxidation behaviour of the titanium alloys Ti-6242 and Ti-17 with Ti-Al-Cr-Y coatings at 600 and 700 oC in air

[J].

Growth kinetics of TiAl3 diffusion coating by pack cementation on beta 21-S

[J].

Cyclic oxidation behaviour of aluminide coatings on Ti-base alloy IMI-834 at 750 oC

[J].

Synthesis of Ti-Si-Al coatings on the surface of Ti-6Al-4V alloy via hot dip siliconizing route

[J].

Effect of cracking in diffusion aluminide coatings on their cyclic oxidation performance on Ti-based IMI-834 alloy

[J].

Oxidation resistance of slurry aluminides on high temperature titanium alloys

[J].

Oxidation behavior of a high Si content Al-Si composite coating fabricated on Ti-6Al-4V substrate by mechanical alloying method

[J].

Effect of Ni, Si and Cr in the structural formation of diffusion aluminide coatings on commercial-purity titanium

[J].

Hot corrosion behavior of arc-ion plating Ti-Al-Cr(Si,Y) coatings on Ti60 alloy

[J].

Ti60合金表面电弧离子镀Ti-Al-Cr(Si, Y)防护涂层的热腐蚀行为

[J].

Laser-cladded Al-Cr-Ti ternary alloy coatings on Ti-4Al-2V alloy: specific microstructure and enhanced surface performance

[J].

Effect of a NiCrAlSiY coating on cyclic oxidation and room temperature tensile properties of Ti65 alloy plate

[J].Cyclic oxidation resistance is an essential factor affecting the reliable use of Ti65 Ti-alloy plates in aerospace vehicles. In this paper, the cyclic oxidation resistance of Ti65 plates was investigated by cyclic oxidation testing at 650℃~800℃. The results showed that the NiCrAlSiY coated Ti65 plate was composed of three regions after 500 cycles of oxidation test: coating, diffusion layer, and substrate region. The interface of coating/plate was relatively compact, and the coated plate exhibited a fully antioxidant level. The major oxide on the surface of coated plate was found to be Al2O3, while TiO2 was detected when oxidation temperature increased to 800℃. During cyclic oxidation, the elements diffusion between coating and substrate were mainly Ni and Ti, while the diffusion of a small amount of Cr occurred when temperature increased to 800℃. The inter-diffusion of Ni and Ti were thought to lead to the generation of Ti2Ni and TiNi at coating/plate interface. After cyclic oxidation, the tensile strength retention of both coated and as-received plates were more than 90%, while the elongation of coated plates was only about 30% of the original plates (before cyclic oxidation). The plates without coating were failed by brittle fracture after cyclic oxidation, obviously, the significant reduction of tensile elongation might be due to the brittleness caused by infiltration of oxygen element at high temperature on the plate surface.

一种NiCrAlSiY涂层对Ti65钛合金板材循环氧化和室温力学性能的影响

[J].

Cyclic oxidation behaviour of Ti/TiAlN composite multilayer coatings deposited on titanium alloy

[J].

Nanostructured Al2O3-TiO2 coatings for high-temperature protection of titanium alloy during ablation

[J].

Oxidation protection of commercial-purity titanium by Na2O-CaO-SiO2 and Na2O-CaO-Al2O3-SiO2 glass-ceramic coatings

[J].

Cyclic oxidation and rumpling behaviour of single phase β-(Ni, Pt)Al coatings with different thickness of initial Pt plating

[J].

First principles study on substitution behaviour of Si in TiAl3

[J].

Si在TiAl3中取代行为的第一性原理研究

[J].

Phase equilibria in the α-Ti-Al-Si region of the Ti-Si-Al system

[J].

Improving oxidation resistance of γ-TiAl based alloy by depositing TiAlSiN coating: effects of silicon

[J].

Characterization of mechanically alloyed Ti-Al-Si powder blends and their subsequent thermal stability

[J].

Thermodynamic investigation on phase formation in the Al-Si rich region of Al-Si-Ti system

[J].

Experimental investigation of Ti-Al-Si phase equilibria at 800~1200oC

[J].

On the formation of TiAl3 during reaction between solid Ti and liquid Al

[J].

Effect of Si in al alloy on intermetallic compounds growth behavior during reaction between solid Ti and liquid Al

[D].

Si对Ti/Al固液界面金属间化合物生长行为的影响

[D].

A design of self-generated Ti-Al-Si gradient coatings on Ti-6Al-4V alloy based on silicon concentration gradient

[J].

Influence of silicon on the oxidation of titanium between 550 and 700 oC

[J].

High temperature oxidation of titanium-silicon alloys

[J].

Oxygen self-diffusion in cylindrical single-crystal mullite

[J].

Oxygen grain-boundary diffusion in polycrystalline mullite ceramics

[J].

Kinetics of oxygen interstitial injection and lattice exchange in rutile TiO2

[J].

Experimental and theoretical study of the effect of Si on the oxidative behavior of Ti-6Al-4V alloys

[J].