为了保证套圈冷辗扩加工过程的稳定性和成形后的尺寸精度,针对轴承套圈冷辗扩成形过程中的动力学控制和加工设备的优化进行了大量的实验和模拟研究[5~10]。俞蓓等[11]研究发现,冷辗扩套圈残余应力与淬回火后套圈尺寸的变化有较强的相关性,残余应力对冷辗扩套圈的最终成形有很大的影响。兰箭等[12]建立了材料在承受循环载荷条件下的非线性各向同性/运动硬化模型,并模拟了套圈的冷辗扩过程,发现套圈的残余应力在外表面分布较为均匀,沿径向从外表面至内表面先减小后增大。许杰等[13]用实验和有限元仿真方法研究了GCr15轴承套圈在变形量不同的条件下残余应力的演化,发现套圈的表面与心部间有相对塑性变形,套圈表面的残余应力随着相对塑性变形量的增大而增大。Ryttberg等[14]研究了不同截面形状的GCr15轴承套圈在冷辗扩过程中微观组织的变化,发现在冷辗扩时套圈内外表面的碳化物都发生了不同程度的变形,在深沟球轴承套圈沟槽处碳化物颗粒的长径比最高(≈6)。Deng等[15]研究了GCr15冷辗扩套圈在变形速率不同的条件下显微组织的演变,发现随着套圈变形程度的提高套圈基体内晶粒细化的程度提高,套圈各处的应变硬化也逐渐增强。Wei等[16]发现,冷辗扩使GCr15轴承套圈内的位错密度和套圈硬度显著提高,沿径向从外表面到内表面硬度逐渐提高。本文用不同的进给速度对GCr15轴承套圈进行冷辗扩,将有限元模拟和实验相结合研究冷辗扩后轴承套圈的残余应力和微观组织的演化以及进给速度对其硬度的影响。

1 实验方法

1.1 数值模拟和实验材料

数值模拟和实验验证用材料GCr15轴承钢的化学成分,列于表1。

表1 GCr15轴承钢的化学成分

Table 1

| Element | C | Si | Mn | P | S | Cr | Fe |

|---|---|---|---|---|---|---|---|

| Content | 1.050 | 0.330 | 0.340 | 0.020 | 0.023 | 1.610 | Bal. |

图1

图1

GCr15轴承套圈的尺寸

Fig.1

Dimensional drawing of GCr15 bearing ring (a) blank drawing; (b) pre-finished product drawing (unit: mm)

1.2 有限元数值模拟和实验方法

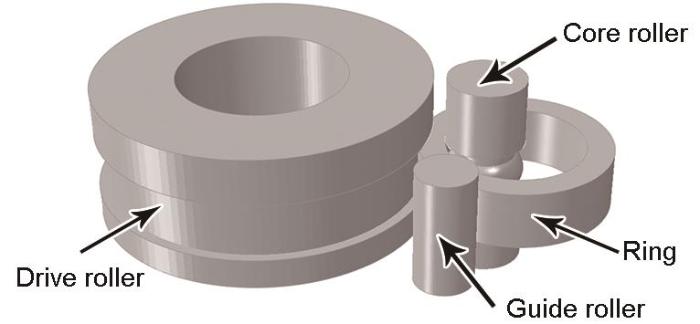

图2

网格的划分和选型关系到模拟所需时间和结果的精度。设置单元尺寸为2.3 mm,单元类型为C3D8R,对网格单元使用沙漏控制和自适应网格划分(ALE)技术,以保证模拟稳定进行。为了提高模拟速度,设置质量缩放系数为25。GCr15钢的弹性模量E = 210 GPa,泊松比μ = 0.3,密度为ρ = 7810 kg/m3,屈服强度σs = 408 MPa。冷辗扩加工属于大变形过程,选用弹塑性本构模型[18],退火态GCr15的弹塑性本构方程为

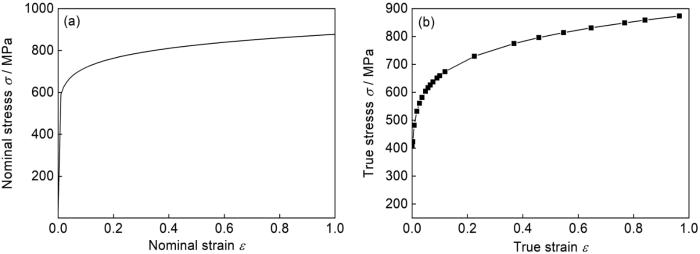

定义材料的塑性时,须输入材料的真实应力应变参数。由弹塑性本构方程得到的应力和应变数据是名义应力和名义应变,须将其转化为真实应力和应变以提高仿真精度。GCr15轴承钢的名义和真实应力应变曲线,分别在图3a、b中给出。

图3

图3

GCr15轴承钢的应力-应变曲线

Fig.3

Stress strain curves of GCr15 bearing steel (a) nominal stress-strain curve; (b) true stress-strain curve

冷辗扩加工套圈的前期,应该采用较大的进给速度以提高生产率,而后期须适当减小进给速度以提高加工精度。因此,选用阶梯式递减进给速度方案,将套圈冷辗扩过程分为6个阶段,前5个阶段为变形加工阶段,第6阶段为整圆阶段,如表2所示。其中各变形加工阶段的进给速度和加工时长以“速度×时间”的方式表示,如“0.50 × 12.0”代表进给速度为0.50 mm/s,加工时长为12 s。驱动辊转速变形加工阶段为130 r/min,整圆阶段为145 r/min。为表述方便,分别将第Ⅰ阶段的进给速度0.50、0.70和0.90 mm/s代表三种进给速度方案A、B和C。

表2 冷辗扩加工的进给速度

Table 2

| Schemes | Speed and time in different cold rolling stages (mm/s × s) | |||||

|---|---|---|---|---|---|---|

| Ⅰ | Ⅱ | Ⅲ | Ⅳ | Ⅴ | Ⅵ | |

| A | 0.50 × 12.0 | 0.25 × 10.0 | 0.12 × 8.5 | 0.06 × 2.8 | 0.01 × 1.2 | 0 × 10.0 |

| B | 0.70 × 8.0 | 0.30 × 8.0 | 0.16 × 7.0 | 0.08 × 6.0 | 0.04 × 2.5 | 0 × 10.0 |

| C | 0.90 × 6.0 | 0.40 × 6.0 | 0.20 × 5.5 | 0.12 × 5.0 | 0.05 × 4.0 | 0 × 10.0 |

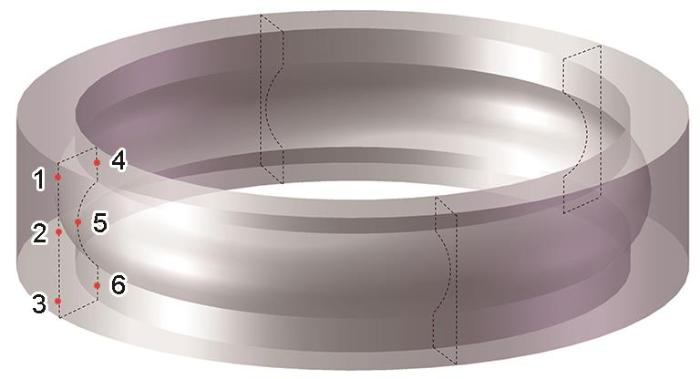

图4

图4

残余应力和硬度测量及微观组织观察点的位置示意图

Fig.4

Schematic diagram of point locations for residual stress and hardness measurement and microstructure observation

2 实验结果和分析

2.1 进给速度不同的冷辗扩套圈的残余应力和分布

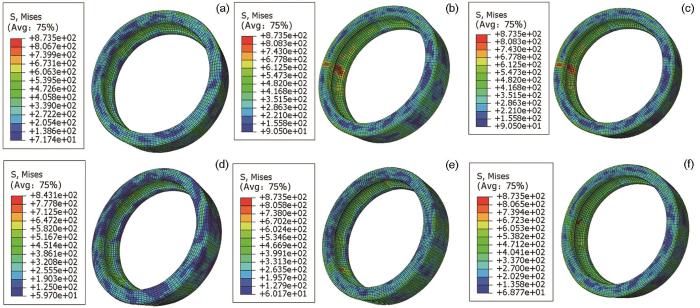

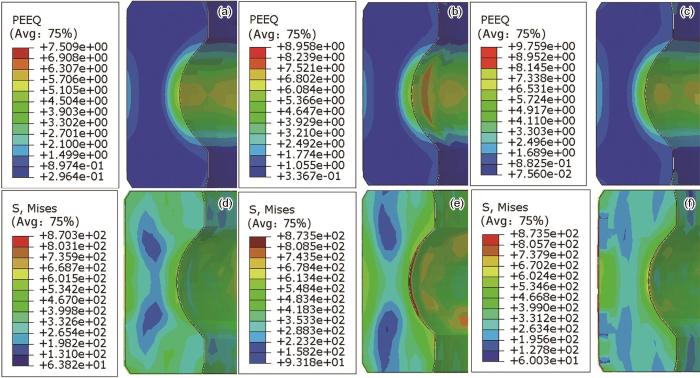

进行动力学仿真模拟冷辗扩加工的变形过程,并采用静力学仿真计算模拟加工轴承套圈的残余应力。图5a~c分别给出了进给速度不同的冷辗扩套圈初始应力的模拟结果,图5d~f给出了残余应力的解算结果。结果表明,无论是初始应力还是残余应力,在进给速度不同的条件下,模拟的冷辗扩套圈内表面的初始应力和残余应力都比外表面的大。进给速度为0.50 mm/s时,套圈外表面残余应力的最大模拟值为187.08 MPa,最小值为146.89 MPa,外表面的残余应力分布较为均匀;套圈内表面残余应力的最大值268.33 MPa,最小值为181.21 MPa。沟槽位置(图4中点5)的残余应力分布在200~280 MPa,两侧(图4中点4和6)的残余应力大多分布在150~210 MPa,沟槽位置的残余应力比两侧的大。进给速度提高到0.70和0.90 mm/s时,套圈内外表面残余应力的最大和最小值都明显增大,套圈整体的残余应力随着进给速度的提高而增加。

图5

图5

进给速度不同的冷辗扩GCr15轴承套圈的初始应力和残余应力的模拟结果

Fig.5

Simulation results of initial and residual stresses of the cold rolled expansion GCr15 bearing ring under different feed rates (a) initial stress, 0.50 mm/s; (b) initial stress, 0.70 mm/s; (c) initial stress, 0.90 mm/s; (d) residual stress, 0.50 mm/s; (e) residual stress, 0.70 mm/s; (f) residual stress, 0.90 mm/s

图6

图6

进给速度不同的冷辗扩GCr15轴承套圈的横截面等效塑性应变和残余应力的模拟结果

Fig.6

Simulation results of equivalent plastic strain and residual stresses on the cross section of the cold rolled expansion GCr15 bearing ring under different feed rates (a) equivalent plastic strain, 0.50 mm/s; (b) equivalent plastic strain, 0.70 mm/s; (c) equivalent plastic strain, 0.90 mm/s; (d) residual stress, 0.50 mm/s; (e) residual stress, 0.70 mm/s; (f) residual stress, 0.90 mm/s

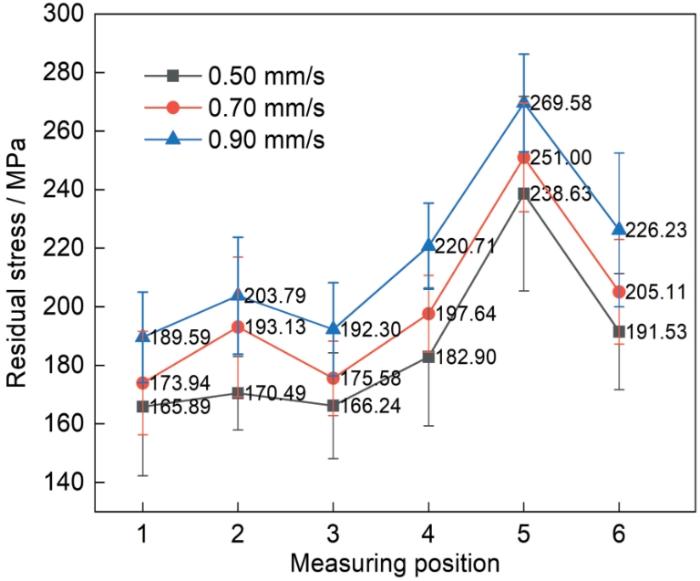

图7

图7

在进给速度不同的条件下图4中冷辗扩GCr15轴承套圈各测量点的残余应力

Fig.7

Residual stress at each measurement point sho-wn in Fig.4 of the cold rolled expansion GCr15 bearing ring under different feed rates

对冷辗坯料以方案A (表2)作为进给速度规范进行冷辗扩加工,并检测得到的冷辗扩轴承套圈的残余应力。结果表明,套圈外表面残余应力为压应力,其平均值为160.10 MPa,与模拟结果(170.49 MPa) 仅相差10.39 MPa (约6.49%)。这表明,本文采用的模拟方法是可靠的。

2.2 冷辗扩套圈的微观组织和硬度

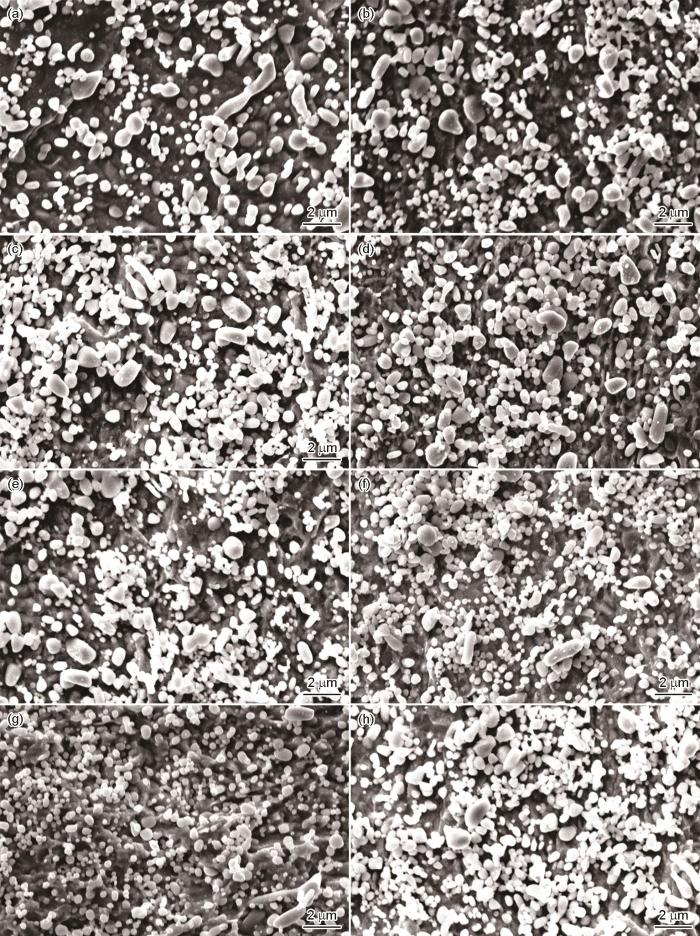

观察进给速度为0.50 mm/s时加工的冷辗扩套圈的微观组织,并统计冷辗扩套圈不同部位显微组织中碳化物的尺寸和分布;随后测量套圈周向和径向的硬度。图8给出了轴承套圈冷辗扩前的微观组织和冷辗扩后不同位置的微观组织。套圈冷辗扩前的微观组织如图8a所示,可见样品具有球化态的珠光体组织,其中有较多的大颗粒碳化物和少量未完全球化的长条状碳化物;图4中位置2与5之间心部区域的微观组织如图8b所示。可以看出,与冷辗扩前的组织相比,心部区域碳化物颗粒的尺寸略有减小,并有密集分布的趋势;图4所示位置1~6的微观组织分别如图8c~h所示。可以看出,外表层的碳化物比冷辗扩前发生了一定程度的变形和细化,碳化物基本上呈颗粒状,颗粒间距比冷辗扩前略有减小,分布较为密集,如图8c~e所示;轴承套圈内表层碳化物的变形程度明显比外表层和心部的碳化物大,如图8f~h所示;其中出现大量碎化的细小碳化物,且在沟槽处有少量拉伸延长的碳化物,如图8g所示。其原因是,轧制力的作用使大量碳化物被拉伸和破碎。

图8

图8

GCr15轴承套圈冷辗扩前后不同位置的显微组织

Fig.8

Microstructure at various positions of GCr15 bearing ring before and after cold rolling expansion (a) before cold rolling expansion; (b) core region between points 2 and 5 shown in Fig.4; (c~h) points 1, 2, 3, 4, 5 and 6 shown in Fig.4

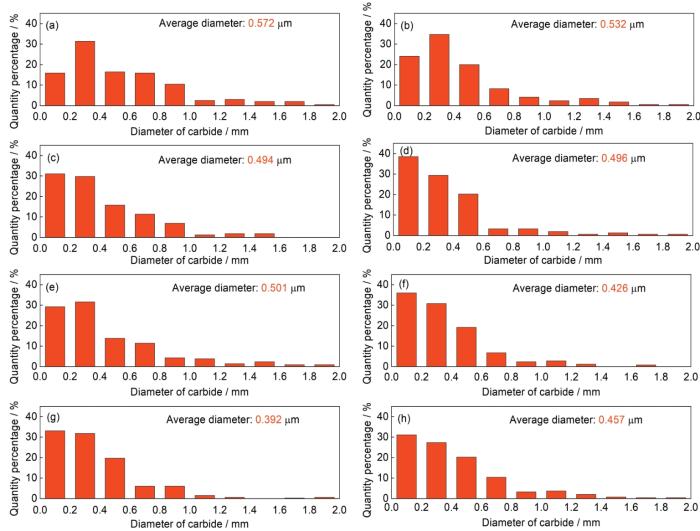

图9给出了轴承套圈冷辗扩前后不同位置碳化物的尺寸和分布。其中,图9a~h中的统计位置依次对应图8a~h微观组织的取点位置。可以看出,套圈冷辗扩前表层的碳化物最大尺寸为0.572 μm,且大多分布在较大尺寸区间,如图9a所示;图9b给出了图4中点2和5中间心部区域碳化物的尺寸和分布,碳化物颗粒的平均尺寸为0.532 μm,比冷辗扩前有所减小,其分布比冷辗扩前更集中在较小尺寸区间;外表层碳化物(图9c~e)的尺寸分布比内表层(图9f~h)更集中,总体碳化物的尺寸更均匀。在外表面的点1、2和3处(图4)碳化物颗粒的平均直径分别为0.494、0.496和0.501 μm,外表层各位置的碳化物颗粒尺寸区别较小;内表层上点4、5和6处(图4)碳化物颗粒的平均直径分别为0.426、0.392和0.457 μm,位置5 (沟槽)处碳化物颗粒尺寸明显小于两侧(点4和6)。其原因是,在位置5需要辗扩出滚珠滚动的沟槽,总加工进给量和变形量最大,分布在该位置的碳化物因轧制力较大而被压扁、破碎并明显细化。

图9

图9

GCr15轴承套圈冷辗扩前后不同位置的碳化物尺寸和分布

Fig.9

Statistics on the size and distribution of carbides at various positions of GCr15 bearing rings before and after cold rolling expansion (a) before cold rolling expansion; (b) core region between points 2 and 5 shown in Fig.4; (c~h) points 1, 2, 3, 4, 5 and 6 shown in Fig.4

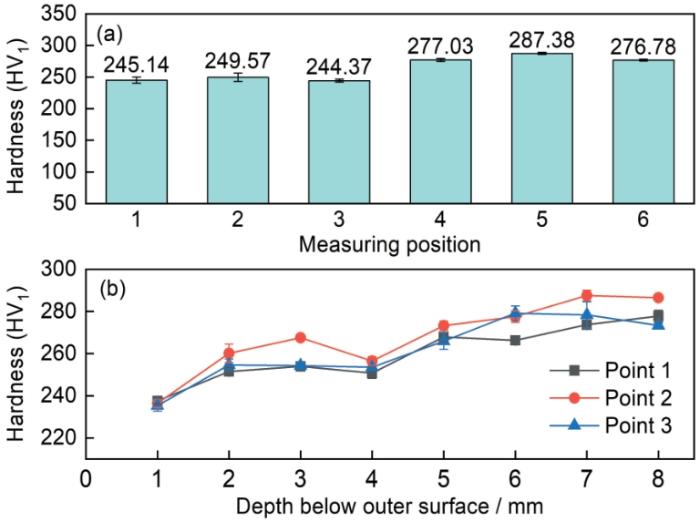

图10

图10

冷辗扩GCr15轴承套圈不同位置的硬度

Fig.10

Hardness at different positions of the cold rolled expansion GCr15 bearing ring (a) points 1~6 in Fig.4; (b) radial hardness distribution from the outer to the inner surface starting from points 1, 2 and 3 in Fig.4

3 讨论

3.1 冷辗扩套圈的微观组织及其对硬度的影响

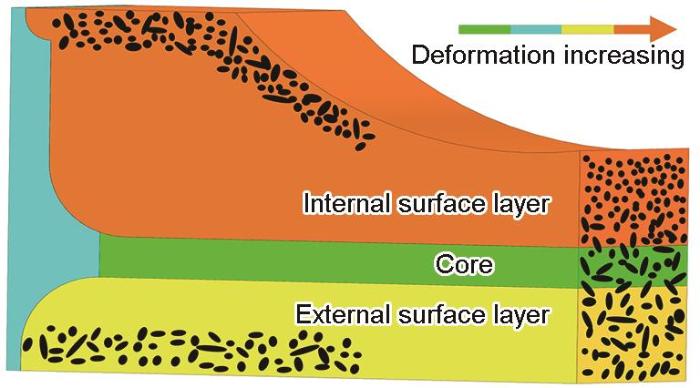

冷辗扩后套圈表层的组织发生了显著的变化,塑性变形使套圈内外表面和心部的碳化物变形,颗粒细化且分布更加密集,严重塑性变形区的碳化物颗粒显著碎化和沿轧制方向拉伸延长,如图8f~h所示。图11给出了在套圈冷辗扩加工过程中不同区域碳化物颗粒分布的示意图,图中箭头指向不同颜色区域的变形量逐渐增大。在不同变形程度区域碳化物颗粒的大小和分布不同,内表层(图中橙色区域)的碳化物其尺寸和分布显著不同于心部(绿色区域)和外表层(黄色区域),因受到进给运动芯辊的挤压而发生塑性变形,变形最早且程度最大,使内表层生成大量细小的碳化物。在加工进给量最大的沟槽处(橙色区域的右侧)其中的碳化物几乎全部细化且分布最为密集,只有极少量大颗粒碳化物,内表层两侧(橙色区域左侧)大颗粒碳化物较多其分布也比较密集;心部区域的变形程度最低,碳化物的平均尺寸最大,大颗粒碳化物极多且分布弥散;外表层的碳化物细化程度低,大颗粒碳化物较多且分布比内表层更弥散。但是,外表层各处的变形量均匀,因此碳化物的尺寸和分布也更均匀。

图11

图11

冷辗扩GCr15轴承套圈不同区域的碳化物分布示意图

Fig.11

Schematic diagram of carbide distribution in different regions of the cold rolled expansion GCr15 bearing ring

冷辗扩后套圈的塑性变形程度和碳化物尺寸以及碳化物粒间的距离,都对其硬度有重要的影响[19]。一方面,冷辗扩后套圈的塑性变形引起的加工硬化和内部位错密度的提高[20],使其硬度比冷辗扩前提高;另一方面,套圈受冷变形使塑性变形区的晶粒细化也使其硬度发生变化[21]。内表面沟槽的塑性变形最严重、位错密度最高其晶粒细化程度最高,因此碳化物颗粒的平均尺寸最小、分布最密集和硬度最高;心部区域的碳化物粒径最大分布最离散、硬度最低。与内表层相比,外表层的碳化物颗粒受变形的影响较小,没有显著的变形和细化,外表层的硬度比内表层的低。塑性变形程度提高时,位错也随之增多使硬度提高。由此可见,硬度的变化趋势与碳化物的形貌和分布密切相关。

3.2 进给速度对残余应力及其分布的影响

在轴承套圈的冷辗扩加工过程中,随着芯辊的进给运动套圈逐渐成形,更高的进给速度提高了套圈的变形速率,使其塑性变形量极快地增大。加工硬化使套圈内部的屈服应力逐渐升高,并随着套圈的塑性变形而累积。随着冷辗扩的进行进给速度逐渐降低,到第5阶段和整圆阶段(第6阶段,表2)进给速度已经极低。随着进给速度的降低套圈受到的辗压力减小、变形速率降低,使套圈累积的内应力逐渐释放。更高的进给速度使套圈冷辗扩中发生更严重的塑性变形,累积更大的内应力,即使经过整圆阶段应力释放了,套圈内的残余应力依然比较大。

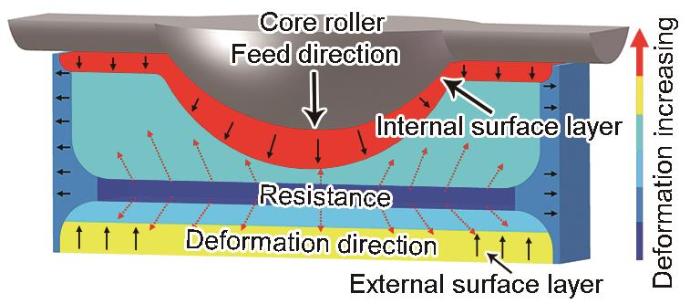

冷辗扩后套圈各处的残余应力分布不均,主要是塑性变形不均所致。冷辗扩后残余应力的分布与塑性变形量的大小密切相关。图12给出了轴承套圈冷辗扩过程中残余应力形成的示意图。套圈上方为芯辊,与芯辊下方接触的是套圈截面,截面区域的颜色从红到蓝表示塑性变形程度由强到弱,如图中最右侧的多颜色箭头所示。芯辊进给时套圈内外表层发生塑性变形并向套圈心部发展,塑性变形的发展趋势如图中黄色和红色区域的黑色箭头所示。表层与心部区域塑性变形程度的不同使两者之间产生相对塑性变形,心部的材料阻碍表层的材料进一步产生塑性变形,阻碍作用如图中红色虚线箭头所示。因此,在冷辗扩后轴承套圈内外表面都出现残余压应力。进给速度较低时,轴承套圈表层与心部区域之间的相对变形量较小,轴承套圈表面的残余应力较小。随着冷辗扩进给速度的提高内外表层的塑性变形量明显增大,而心部区域的塑性变形量较小,两者之间的相对变形量变大使心部对表面塑性变形的阻碍增强。此时,轴承套圈表面的残余应力较大,各处的残余应力则随着变形量的增大而提高。

图12

图12

冷辗扩GCr15轴承套圈的残余应力形成示意图

Fig.12

Schematic diagram of residual stress formation in the cold rolled expansion GCr15 bearing ring

4 结论

(1) 冷辗扩GCr15轴承套圈各处的塑性变形量影响其表层的碳化物尺寸和分布,外表层的碳化物颗粒尺寸和分布较为均匀;心部区域的塑性变形程度最低,碳化物颗粒最大和分布最离散;内表层的变形量最大,碳化物的拉伸变形显著;沟槽处的塑性变形程度最高、碳化物颗粒最细小和分布最密集。

(2) 冷辗扩套圈内表层的硬度比心部区域和外表层的高,沟槽的硬度比两侧的高;心部区域的塑性变形程度最低、硬度最小;外表层的碳化物虽密集分布但是其尺寸比内表层的大,因此硬度比内表层的低,但是外表层各处的变形量均匀,硬度区别很小。冷辗扩套圈各处的硬度主要受其塑性变形程度、碳化物颗粒尺寸和分布的影响。

(3) 冷辗扩套圈内外表面残余应力呈压应力状态,进给速度提高时套圈心部与内外表面之间相对变形量变大,各处的残余应力变大。在进给速度相同的条件下,内表面的残余应力比外表面的高,中间的残余应力比两侧的高。

参考文献

Numerical simulation on heat treatment deformation of GCr15 bearing rings

[J].

GCr15轴承套圈热处理变形数值模拟

[J].

Microstructure distribution characteristics and carbide homogeneity of GCr15 bearing ring

[J].

GCr15轴承套圈组织分布特点及碳化物均匀性

[J].

Carbide evolution behavior of GCr15 bearing steel during aging process

[J].The evolution behavior of carbides in GCr15 bearing steel and its influence on the impact toughness during long-term aging at 170oC have been investigated by means of SEM, TEM, and XRD, aiming to meet the requirements of vacuum dry pump bearings. The results demonstrate that after quenching at 840oC and the tempering at 230oC, the hardness of GCr15 steel remains above 59 HRC with minimal retained austenite, which is favorable to the enhancement of performance and dimensional stability for the steel at 170oC. During the aging process, carbon atom partitioning and carbide precipitation lead to a decrease in carbon concentration, lattice distortion and micro-zone stress strain of the matrix, while transitional carbides precipitate, coarsen and then transform into non-coherent cementite. The resultant effect of these microstructural variation is a reduction in material hardness, while the impact toughness initially increasing and then decreasing. However, the cooperative effect of the decarbonization of martensite and carbide type transformation makes hardness of steels remain stable or even increase a little in between 1000 h and 2000 h during the aging process. To improve the microstructure and performance stability during the aging process, cryogenic treatment was conducted after quenching. The introduction of high-density defects promotes effective carbon distribution during tempering and aging, which gives rise to uniform distribution and size control of fine carbides. Cryogenic treatment reduces the carbide growth rate from 298 nm3/h to 229.5 nm3/h, which delays the performance decline effectively and makes the GCr15 bearing steel satisfied with demands of vacuum dry pump bearings.

GCr15轴承钢时效过程碳化物的演化行为

[J].对GCr15轴承钢进行170℃时效处理,使用SEM、TEM、XRD等手段对其表征,研究了这种钢在时效过程中碳化物的演化行为及其对性能的影响。结果表明,在840℃淬火后再在230℃回火,钢的硬度不低于59 HRC,冲击韧性大幅度提高,钢中的残余奥氏体基本上消除,可保障其170℃的性能和尺寸稳定性。在时效过程中发生的碳原子配分和碳化物析出,使钢基体中碳的浓度、晶格畸变、微区应力应变先降低后稳定,过渡碳化物向非共格的渗碳体转变和粗化。这两个因素的耦合作用使钢的硬度降低、冲击韧性先升高后降低。马氏体的碳脱溶和碳化物类型的转变相互协调,使钢时效1000 h到2000 h间硬度有所回升。为了提高时效过程中钢的显微组织和性能的稳定性,淬火后又进行了深冷处理以引入高密度缺陷,促进了回火和时效过程中碳元素的配分,使析出的碳化物细小弥散并抑制了其在时效过程中的长大与粗化。深冷处理使碳化物的长大速率由298 nm<sup>3</sup>/h降低到229.5 nm<sup>3</sup>/h,在一定程度上延缓了性能的衰退、提高了GCr15轴承钢在真空干泵高温环境中的性能稳定性。

Effect of cold ring rolling on the wear resistance of GCr15 bearing steel after quenching and tempering

[J].

Research progress in multi-scale numerical simulation of ring rolling

[J].

环件轧制多尺度数值模拟研究进展

[J].目前,采用宏观塑性有限元方法进行环件轧制成形模拟已成为企业提高环件生产效率和降低制造成本的重要方式。同时,通过多尺度数值模拟方法研究环件轧制过程中成形参数与内部组织演变规律的交互关系,建立环件轧制过程中传热-变形-组织演变定量模型成为近年来的研究热点。简述了环件轧制领域宏观和介观尺度数值模拟建模方法的国内外研究现状以及发展趋势,探讨了目前环件轧制多尺度数值模拟技术的局限性,指出未来建立准确的内变量模型以及多数值模拟方法耦合模型是实现环件轧制传热-变形-组织演变动态同步数值模拟的发展方向。

Ring rolling forming theory and technology for bearing

[J].

Bearing is a widely used basic mechanical parts, its manufacturing technology is an important symbol of the national mechanical manufacturing capacity. Bearing rolling is a continuously partial plastic forming technology, which is an advanced forming manufacturing technology of high quality bearing internationally. On basis of the research foundation of authors in bearing rolling, the status and development of bearing rolling theory and technology are systematically introduced, the forming characteristics of bearing rolling are analyzed; the bearing rolling forming theory are formulated which include the rolling condition and force and energy computational method, and the technology design methods are also represented which include the roller, ring blank, deformation amount and feeding procedure; the research and application of cold and hot bearing rolling forming technology and equipment in China are introduced; the development direction of bearing rolling forming theory and technology are described. Over twenty year’s research and development and production, China has become an important country of bearing rolling.

轴承环轧制成形理论和技术

[J].

Finite element numerical simulation of large L-shape ring rolling process

[D].

大型L形截面环件轧制过程的有限元数值模拟

[D].

Deformation behaviors and conditions in L-section profile cold ring rolling

[J].

Simulation of ring rolling process using explicit finite element method

[J].

环件轧制过程的显式有限元模拟分析

[J].

Visual measurement method of geometric state of hot ring rolling process based on deep learning

[J].

基于深度学习的热态环件轧制过程几何状态视觉测量方法

[J].为解决高温、强光、汽雾以及氧化皮飞溅等恶劣工况下热态环件轧制过程几何状态的在线测量难题,提出了一种基于深度学习的热态环件轧制几何状态视觉测量方法。以深度学习为基础,结合热态环件轧制过程高温发亮的特点,利用YOLOv5算法的卷积神经网络进行训练,智能捕捉相机视野有效区域,大幅提高了图像处理算法的运算速度。为解决环件部分边缘被遮挡的问题,采用Linemod-2D算法,根据环件边缘梯度特征匹配外圆轮廓及位置状态,并基于卡尺工具边缘检测原理获取有效边缘特征点,利用迭代重加权最小二乘法进行拟合,得到了环件几何状态。实验结果表明,本方法鲁棒性较好,测量误差小于0.5 mm,算法平均耗时60 ms。

Relevant analysis of residual stress of cold rolling bearing ring and residual stress

[J].

冷辗压轴承环残余应力与淬回火变形的相关性探析

[J].

The residual stress of the cold rolled bearing race

[J].

Research of evolution law of bearing ring cold-rolled residual stress under diverse deflection

[J].

不同变形量下轴承套圈冷轧残余应力演化规律研究

[J].

The effect of cold ring rolling on the evolution of microstructure and texture in 100Cr6 steel

[J].

Effect of cold rolling on plastic deformation and microstructure of bearing ring

[J].

Influence of the intermediate annealing on deformation ability of the cold rolled ring

[J].

Analysis of plastic penetration in process of groove ball-section ring rolling

[J].

Study on deformation laws and forming process simulation for cold ring rolling

[D].

环件冷辗扩变形规律和工艺模拟研究

[D].

Effect of annealing cooling rate on microstructure and mechanical property of 100Cr6 steel ring manufactured by cold ring rolling process

[J].

Microstructure evolution of GCr15 in cold ring rolling and following heat treatment

[J].

Grain refinement-plastic deformation-texture of bearing ring blank in cold ring rolling

[J].