在多数传统合金中添加微量元素,可调节其性能。与传统的只有单一主元素的合金不同,高熵合金是由五种或五种以上等摩尔或近摩尔比的主元素组成的合金[1,2],每种主要元素的摩尔分数为5%~35%。值得注意的是,高熵合金的主元较多,但是凝固后可形成简单的固溶体结构[3,4],在常规制备条件下甚至可生成非晶态或纳米相[5,6]。根据原子结构的特点,高熵合金具有热力学高熵效应、结构的晶格畸变效应、动力学的迟滞扩散效应和性能的鸡尾酒效应[7~9]。正是这四大效应使高熵合金具有优于传统合金的性能,包括高强度、高硬度、优异的高温性能、良好的抗疲劳性能、耐腐蚀性能、抗氧化和耐磨性等[10~12]。高熵合金的制备方法,有真空电弧熔炼、粉末冶金、机械合金化和激光熔覆等[13]。激光熔覆,是用高能激光束将涂层粉末和基体表面熔凝后产生良好的冶金结合。同时,激光覆层具有能量密度高、冷热速度快、对基板热效应小的特点[14],可形成均匀、致密的涂层,涂层与基板之间有致密的结合层[15~17]。激光熔覆的快速凝固往往导致非平衡凝固,有助于避免组分偏析和提高涂层的溶解度。激光熔覆的独特优势和广阔的应用前景,引起了众多学者极大的兴趣[18~22]。

具有面心立方结构的CoCrFeNi高熵合金,因其较高的固溶能力而被广泛研究。多数研究是添加Al,Mn,Cu等金属元素提高HEAs的性能,但是对加入Si,B,C,S等非金属元素的研究较少。在金属基FCC高熵合金中添加适量的Si可起脱氧造渣的作用,半径较小的Si原子作为间隙原子挤入较小的晶格间隙中打破了原子之间的平衡位置,从而引起晶格畸变,使其硬度提高,从而制备出耐磨性能较好的涂层。同时,Si的加入可降低HEAs体系的密度,降低成本。Liu[23]等在FeCrMnVSi x HEAs涂层中加入不同含量的Si元素,加剧了微观层次的晶格收缩和畸变,形成了致密的SiO2层,显著提高了涂层的抗高温氧化性。Liu[24]等在AISI 304不锈钢表面制备不同Si含量的涂层,Si的加入使组织细化,在晶界析出少量的Cr23C6使涂层的硬度提高和磨损率摩擦系数显著降低。为了揭示CoCrFeNiSi x 涂层的磨损机理,Zhu[25]等研究了这种涂层在室温和600℃的摩擦学性能。结果表明,这种涂层的摩擦性能在室温下变化不大,但是在600℃显著提高,Si含量为1的涂层具有最佳摩擦性能。Chen[26]等在Ti1.5NbZrV0.4Mo0.6Si x 高熵合金中加入不同含量的Si元素,发现硅化物在枝晶间生长硅化物由片层状变为粗网状,使屈服强度显著提高,密度降低,屈服强度优异。

本文用激光熔覆技术在40Cr钢表面制备CoCrFeNiSi x (x = 0.2,0.6,1)高熵合金涂层,研究Si元素含量对CoCrFeNiSi x 高熵合金涂层的物相、显微组织、硬度、摩擦磨损和电化学腐蚀性能的影响。

1 实验方法

实验用熔覆材料有高纯度Co,Cr,Fe,Ni,Si的单质粉末,将其按照1∶1∶1∶1∶x (x = 0.2,0.6,1)的摩尔比配料,用KQM-ZB型行星球磨机混粉2 h。基体材料为40Cr钢,尺寸为150 mm × 60 mm × 8 mm。使用YLS-2000型光纤激光器,以预置粉末的方式进行激光熔覆。熔覆前,将混合粉末与粘结剂聚乙烯醇(质量分数2%)搅拌均匀,预置在基体上,厚度为1.45 mm。

在制备高熵合金涂层前,用单因素法研究了激光功率和扫描速度对涂层缺陷和质量的影响规律,确定本文实验采用的工艺参数为:激光功率900 W,扫描速度4 mm·s-1,光斑直径2.0 mm,搭接率为30%。为了保证熔覆层的质量,在熔覆过程中用氩气保护。

熔覆结束后,用电火花线切割出尺寸为8 mm ×8 mm × 8 mm的试样,搭接试样的尺寸为25 mm × 8 mm × 8 mm,用砂纸将其打磨抛光。

采用铜靶D8&advance型X-ray diffraction检测合金涂层的物相结构,扫描速度5(°)/min,扫描范围为20°~90°。用王水(体积比浓盐酸∶浓硝酸 = 3∶1)作为腐蚀溶液,用4XB型倒置金相显微镜和SUPRA55VP型场发射电子显微镜观察样品的显微组织。用能谱仪(EDS)分析元素分布;用显微硬度仪测试涂层硬度,施加载荷为1000N,加载时间15 s。测试从涂层顶部向基体的显微硬度,两个压痕之间的距离约为10 μm。每个样品测3次取其结果的平均值。

用M-5000型摩擦磨损机进行磨损试验,选用干滑动往复摩擦,对磨副为Si3N4,载荷为20N,磨损时间30 min。使用VMP-300电化学工作站测试涂层在3.5%NaCl溶液中的耐腐蚀性能,电压范围为-2~2 V。

2 结果和讨论

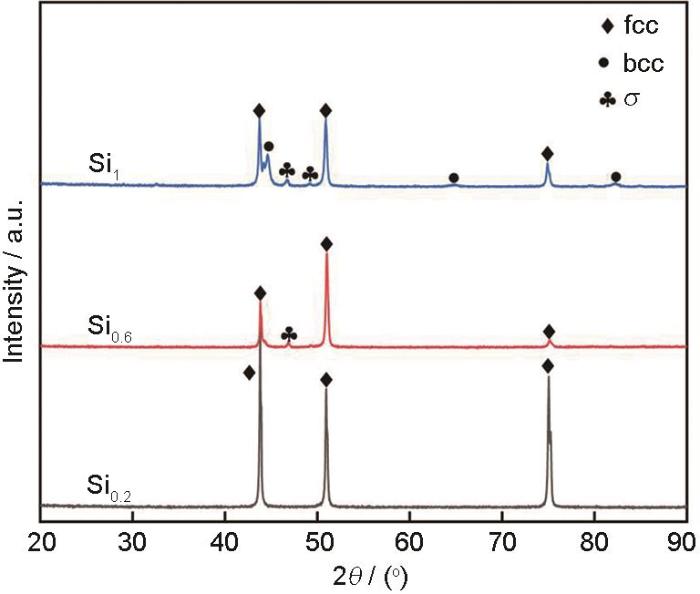

2.1 CoCrFeNiSi x HEAs的物相

图1

图1

CoCrFeNiSi x (x = 0.2,0.6,1)高熵合金涂层的XRD谱

Fig.1

XRD patterns of CoCrFeNiSi x (x = 0.2, 0.6, 1) high-entropy alloy coatings

2.2 CoCrFeNiSi x 的微观结构

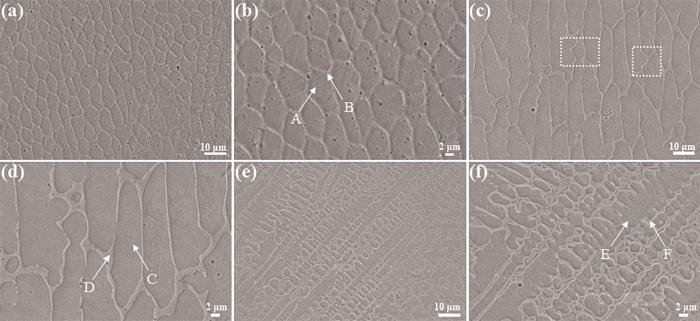

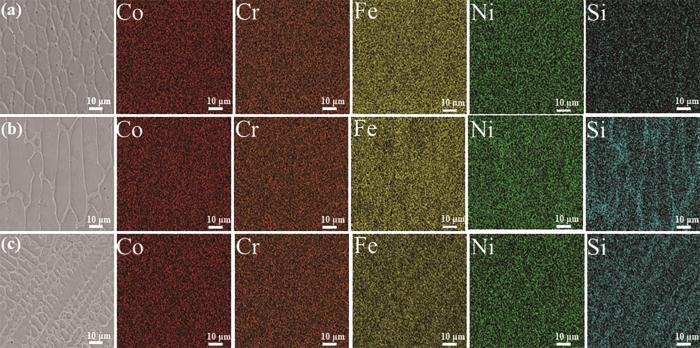

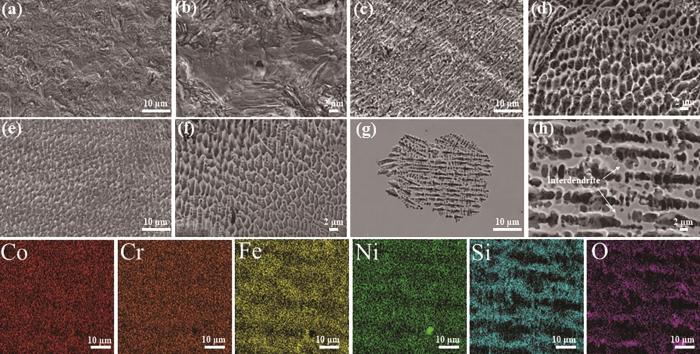

图2给出了激光熔覆的不同Si含量CoCrFeNiSi x (x = 0.2,0.6,1)的SEM照片,可见涂层由深灰色枝晶(DR)和浅灰色枝晶间(ID)区域组成。根据表1中列出的涂层测试点EDS分析,Si含量为0.2的涂层其显微组织主要由等轴晶构成。其原因可能是,高熵合金的迟滞扩散效应使元素难以远程迁移,使溶液中的成分偏析较少,各元素分布均匀,其晶核自由生长形成等轴晶。DR区中的fcc相由[Fe,Ni]固溶体构成,如图2a,b所示。Si含量为0.6的涂层,其显微组织从等轴晶转变为柱状晶。其主要原因是,非金属元素Si被排斥到固液界面前沿使Si在晶界区域富集[31],抑制了晶粒的横向生长,相邻晶粒的阻碍也不能使枝晶完全生长,最后生成了柱状晶,标注区域的组织还有向枝晶发展的趋势(图2c)。DR区主要包括Co,Fe元素,ID区主要包括Cr,Ni,Si元素。具有[Fe,Cr]固溶体结构的BCC相和少量金属间化合物σ相分布在ID区,出现σ相的原因是Si元素与Co、Cr、Fe、Ni元素之间的混合焓分别为-38 kJ/mol、-37 kJ/mol、-35 kJ/mol和-40 kJ/mol,各个金属元素与Si元素之间的混合焓较大,极易生成金属间化合物σ相。Si含量为1的涂层由典型的柱状树枝晶结构组成,液相凝固时晶轴结晶时向两侧液相中放出的结晶潜热使得垂直于晶轴方向产生负温度梯度,使二次枝晶在晶轴上生成。DR区主要包括Co,Fe元素,ID区包括Cr,Ni,Si元素(图2e和2f)。从图2a~f可见,Si0.2、Si0.6和Si1的组织都有气孔,尤其是Si0.2的气孔数量较多。但是,随着Si的加入涂层中的气孔明显减少,因为Si增强了熔池的流动性,使熔池良好对流,使气孔充分上浮溢出。而产生气孔的原因可能是激光熔覆快冷快凝使熔池保持时间太短,气孔不能及时上浮而残存在熔覆层中。图3给出了CoCrFeNiSi x (x = 0.2,0.6,1)高熵合金的面扫和元素分布。可以看出,在添加x = 0.2的Si时元素分布均匀,而Si元素的加入使涂层出现元素偏析,大量的Si分布在枝晶间区域。但是,Si元素在高温下扩散速率较高(

图2

图2

CoCrFeNiSi x (x = 0.2,0.6,1)高熵合金的微观组织形貌

Fig.2

Microstructure morphology of CoCrFeNiSi x (x = 0.2, 0.6, 1) high-entropy alloy (a, b) Si0.2; (c, d) Si0.6; (e, f) Si1

表1 CoCrFeNiSi x (x = 0.2,0.6,1)涂层测试点的EDS分析

Table 1

| Alloys | Point | Elements / %, atom fraction | ||||

|---|---|---|---|---|---|---|

| Co | Cr | Fe | Ni | Si | ||

| Si0.2 | A | 17.62 | 16.39 | 48.08 | 15.6 | 2.3 |

| B | 16.06 | 18.95 | 42.98 | 17.45 | 4.57 | |

| Si0.6 | C | 21.07 | 18.37 | 35.91 | 18.15 | 6.5 |

| D | 16.44 | 21.70 | 27.47 | 18.49 | 15.89 | |

| Si1 | E | 16.27 | 16.75 | 43.30 | 12.69 | 10.99 |

| F | 16.46 | 14.10 | 32.67 | 19.68 | 17.09 | |

图3

图3

CoCrFeNiSi x (x = 0.2,0.6,1)合金涂层的Mapping图

Fig.3

Mapping of CoCrFeNiSi x (x = 0.2, 0.6, 1) alloy coating (a) Si0.2; (b) Si0.6; (c) Si1

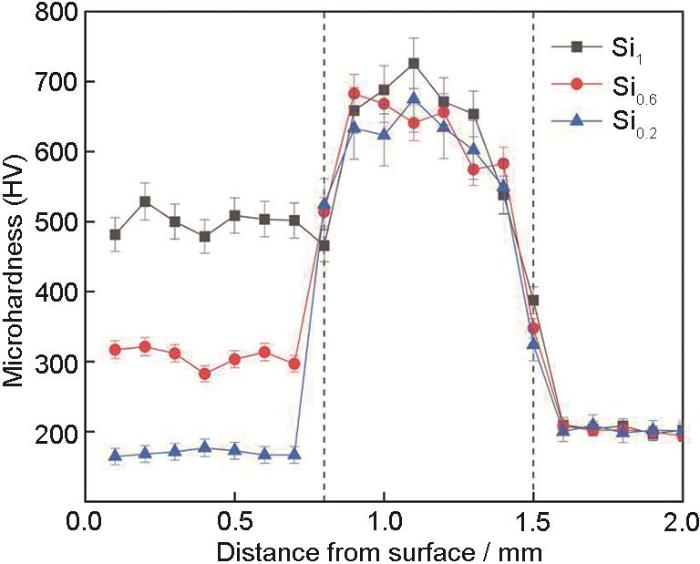

2.3 显微硬度

图4给出了CoCrFeNiSi x (x = 0.2,0.6,1) HEA涂层截面的显微硬度,分为熔覆涂层(Cladding coating)、热影响区(HAZ)和基体(Substrate)三部分。根据从涂层顶部向基体两个压痕之间的距离约为10 μm,计算出CoCrFeNiSi x (x = 0.2,0.6,1) HEA涂层的平均显微硬度分别为170.31HV,306.59HV,498.92HV。Si1的显微硬度达到最高,约为基体的2.52倍。随着Si含量的提高CoCrFeNiSi涂层的显微硬度显著提高,可归因于固溶强化和第二相强化。Si含量为0.2的涂层其显微硬度较低。其原因是,Si含量较低,原子半径较小的Si溶解在fcc固溶体中,占据晶格位置或占据原始晶格间隙空位的几率较低,产生的固溶强化效果不明显,晶格畸变程度较低[17]。XRD分析结果表明,随着Si含量的提高涂层在fcc相的基础上生成的少量σ相产生第二相强化,使其显微硬度提高(一倍以上)。Si含量为1的涂层中生成了bcc相且σ相的含量提高,使其显微硬度最大。这种变化的原因,主要是Si促进了bcc相的生成。具有bcc相结构的合金延展性较差[34],但是强度较高,而且Si原子在晶格中置换其他原子或占据间隙空位,产生的固溶强化效果较大[35]。Si原子与其他原子之间的相互作用引起的严重晶格畸变产生了局部应力场,阻碍了位错的运动。其次,晶格中的Si原子成为位错运动的障碍,进一步阻碍了其变形[36]。同时,一些未固溶的Si元素与其他金属元素反应生成金属间化合物σ相,均匀的分布在枝晶间区域产生弥散强化。因此,随着Si含量的提高涂层的显微硬度随之提高。

图4

图4

CoCrFeNiSi x (x = 0.2,0.6,1)合金涂层的显微硬度

Fig.4

Microhardness of CoCrFeNiSi x (x = 0.2, 0.6, 1) alloy coating

2.4 摩擦磨损性能

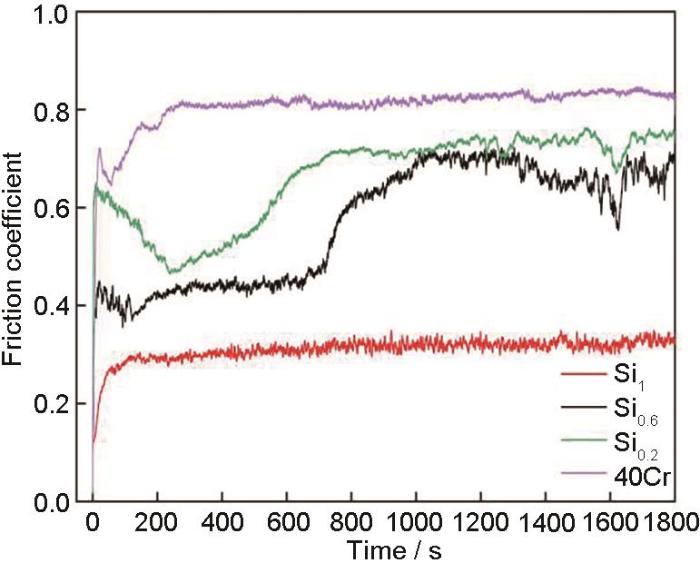

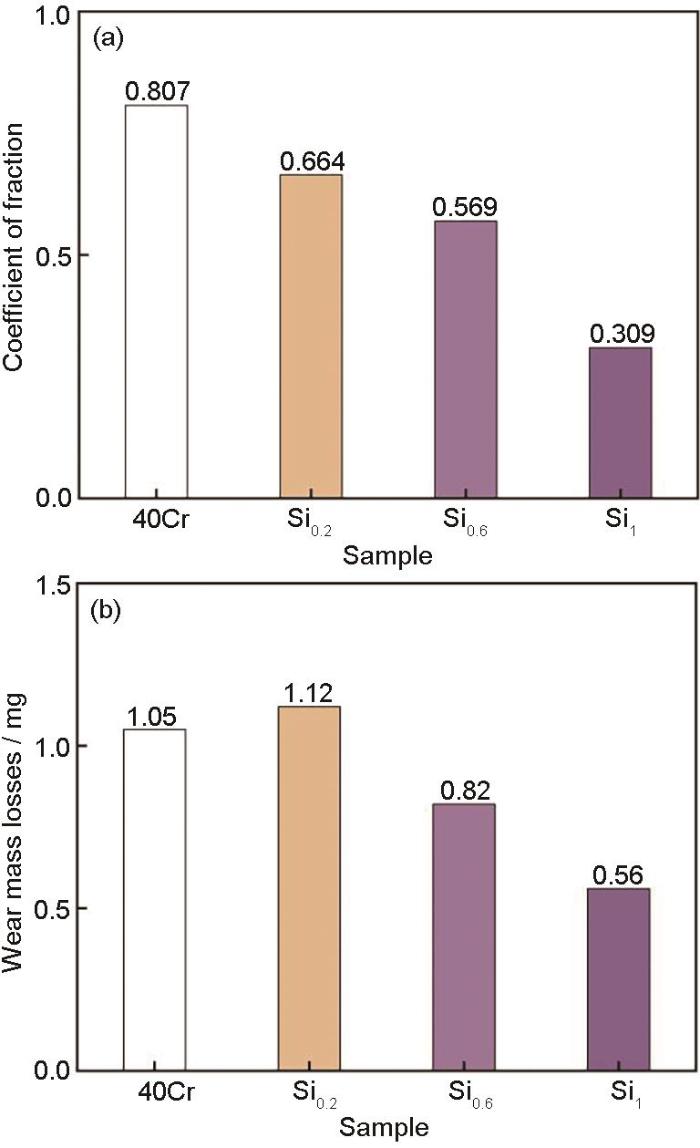

图5给出了CoCrFeNiSi x (x = 0.2,0.6,1)涂层的摩擦系数。由图5可见,约800 s的跑合期后所有涂层的摩擦磨损曲线都趋于稳定。在跑合期摩擦磨损大幅波动的原因是,摩擦副和涂层开始的接触面是点接触,二者相对运动时产生的磨粒使摩擦曲线的波动较大。经过一段时间后二者的接触面变为面接触,摩擦曲线逐渐平稳。值得注意的是,与40Cr基体相比,含Si的高熵合金涂层的摩擦系数显著降低。图6a,b给出了基体和涂层的平均摩擦系数及磨损产生的质量损失,其平均摩擦系数分别为0.807、0.644、0.569、0.309,磨损产生的质量损失分别为1.05 mg、1.12 mg、0.82 mg、0.56 mg。这表明,随着Si含量的提高涂层的平均摩擦系数呈线性下降趋势。涂层的磨损量与图4中的硬度成反比,符合Achard理论。间隙原子Si的添加破坏了合金内原子之间作用力,产生的晶格畸变使合金中的fcc相向bcc相转变。同时,Si元素的加入使合金中生成了金属间化合物σ相,提高了合金涂层的硬度。这表明,Si元素对提高合金涂层的耐磨性能起关键作用。Si1的平均摩擦系数较基体的降低了61.7%。图6b给出了基体和HEAs涂层的磨损产生的质量损失。可以看出,除了Si0.2涂层以外,其他涂层基体的摩擦磨损性能都改善了,Si1的质量损失比基体降低了47%。

图5

图6

图6

基体和涂层的平均摩擦系数

Fig.6

Average friction coefficient (a) weight loss and (b) of substrate and coating

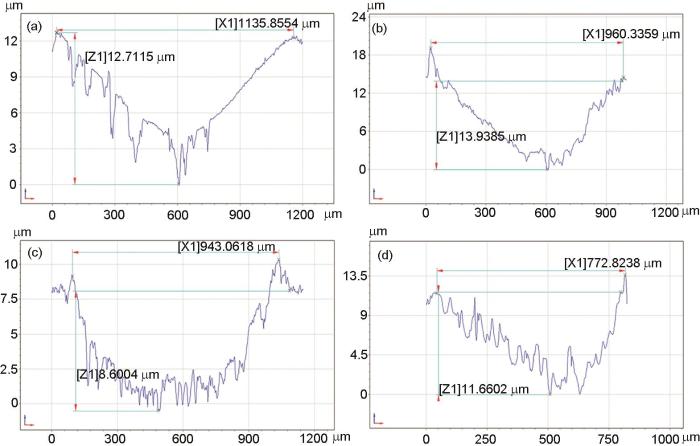

为了研究基体和涂层的耐磨性能,对试样的磨痕进行了三维轮廓分析,并提取出基体和涂层的磨损轮廓曲线和截面面积。如图7所示,与基体相比,除了Si0.2涂层,其它涂层磨痕的长度和深度都随着Si含量的提高出现不同程度的减小。可以看到,Si1涂层的磨痕深度(11.6602 μm)与基体的磨痕深度(12.7115 μm)相差不大,其原因是,在磨损过程中Si1试样产生的微小磨屑被摩擦副压入涂层,从而出现了较深的沟槽。其中40Cr、Si0.2、Si0.6、Si1的截面面积分别为6035.86 μm2、6840.91 μm2、5334.71 μm2、4508.23 μm2。值得注意的是,随着涂层中Si含量的提高其截面面积减小,表明对应的磨损体积也不断减小。涂层的磨损率为

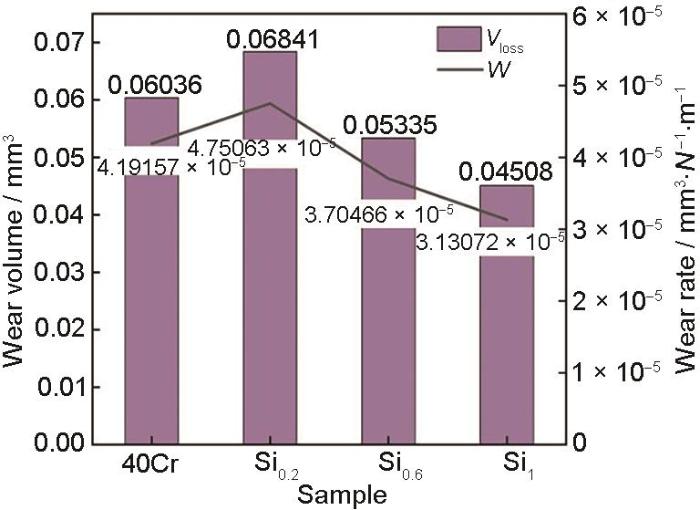

其中W为磨损率,Vloss为磨损体积,FN为载荷,H为总滑动距离。图8给出了基体和涂层的磨损体积和磨损率。基体和涂层的磨损体积为0.06036、0.06841、0.05335、0.04508 (mm3),磨损率为4.19157、4.75063、3.70466、3.13072 (× 10-5 mm3/N·m)。除了Si0.2,其他涂层的磨损体积和磨损率均优于基体,与之前对硬度和资料损失的分析一致。Si0.2涂层的摩擦学性能低于40Cr,因为其硬度小于40Cr。从图7b可见,Si0.2涂层的磨痕深度为13.9385 μm,Si3N4小球压入涂层表面的能力较大,切削时产生的较深磨痕使磨损质量损失和磨损体积增大,表明其耐磨性较差。

图7

图7

40Cr基体和CoCrFeNiSi x (x = 0.2,0.6,1)合金涂层的磨损轮廓曲线、磨损截面面积

Fig.7

Wear profile curves and wear cross-section area of 40Cr matrix and CoCrFeNiSi x (x = 0.2, 0.6, 1) alloy coating (a, b)40Cr matrix; (c, d) Si0.2

图8

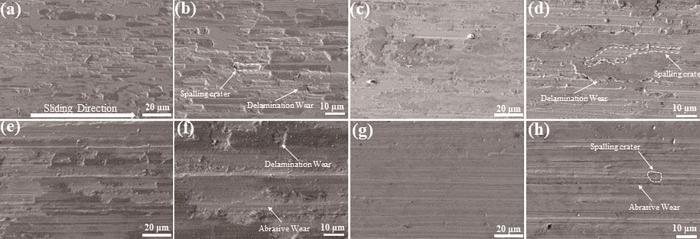

图9a,b给出了基体的磨痕形貌。在基体表面沿滑动方向可见大量的剥落坑和黏着层,磨损产生的磨屑附着在磨损表面形成黏着层并出现分层。在硬度较低的基体与摩擦副的相对滑动过程中,施加的应力使试样表面沿滑动方向发生剪切塑性变形。这些塑性变形的扩展使基体表面下产生微裂纹,这些裂纹在表面薄弱区域连接并沿着滑动方向断裂,从而使基体表面分层剥落[37,38]。这表明,基体发生了黏着磨损和分层磨损。从图9b还可见少量犁沟,表明基体也发生了磨粒磨损。平均摩擦系数越小则其耐磨性能越好,但是,Si0.2涂层的平均摩擦系数(0.664)低于40Cr的平均摩擦系数(0.807) (图6),而质量损失却高于40Cr。其原因可能是,40Cr基体在切削过程中发生了黏着磨损,但是黏着点的强度低于Si3N4小球和40Cr的强度,因此剪切发生在结合面上,导致基体材料的迁移不明显和磨损不大,但是平均摩擦系数较大。图9c,d给出了Si0.2HEA涂层的磨损形貌,可见涂层表面磨损严重,表面粗糙,塑性变形严重,可能与fcc相结构的软特性有关。磨痕表面出现一些碎片颗粒,在其分离部分可见部分剥落坑和大量分层,表明涂层的主要磨损机制是分层磨损。图9e,f给出了Si0.6的磨损形貌。可以看出,涂层表面出现宽而深的犁沟和剥落坑,表明表面损伤源于磨粒磨损和黏着磨损。Si1的磨损形貌如图9g,h所示,可见该试样磨损表面较光滑,出现较浅的沟槽和少数剥落坑,是典型的磨粒磨损伴有轻微的黏着磨损。产生沟槽的原因是,垂直于磨损面的压力使一些磨屑颗粒进入磨损表面,与对磨副Si3N4和涂层一起往复滑动切削出沟槽[39]。综上所述,随着Si元素的增加,涂层的主要磨损机理从黏着磨损为主转变为磨粒磨损为主。这表明,Si元素的添加提高了涂层的耐磨性能。

图9

图9

基体和涂层的磨痕形貌

Fig.9

Morphology of wear marks of the substrate and coating (a, b) 40Cr; (c, d) Si0.2; (e, f) Si0.6; (g, h) Si1

2.5 电化学腐蚀

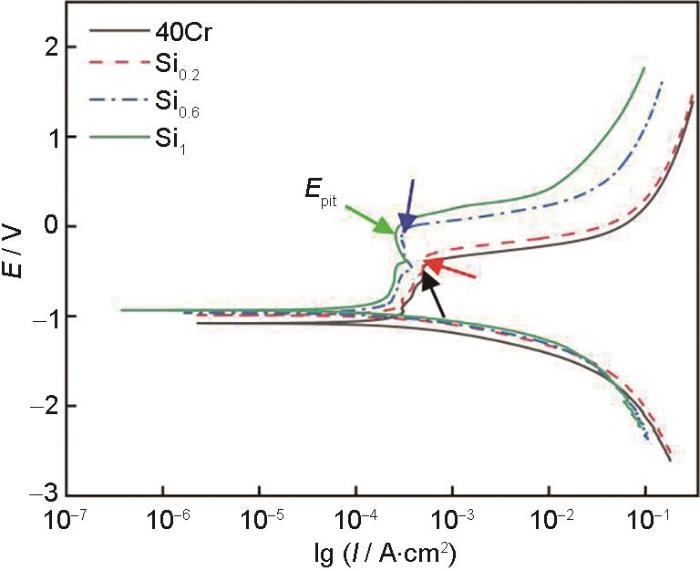

图10给出了CoCrFeNiSi x (x = 0.2,0.6,1)高熵合金涂层和基体在3.5%NaCl溶液的动电位极化曲线。可以看出,在所有试样的阳极区域都出现了点蚀电位(Epit),表明腐蚀产物在试样表面形成了钝化膜。在Epit点以下试样发生钝化现象,在Epit点以上,钝化膜被击穿使腐蚀电流密度急剧增大。随着Si含量的提高极化曲线的钝化区更为明显,Si0.6和Si1发生了两次钝化现象,表明在涂层的腐蚀过程中生成了更致密的钝化膜。

图10

图10

基体和涂层在3.5%NaCl溶液中的极化曲线

Fig.10

Polarization curves of substrate and coating in 3.5%NaCl solution

将Tafel极化曲线外推得到了CoCrFeNiSi x HEA涂层的腐蚀电位(Ecorr)和腐蚀电流密度(Icorr) (表2)。可以看出,Si的加入使腐蚀电位提高,腐蚀电流密度逐渐减小,表明涂层的腐蚀速率逐渐降低。热力学参数Ecorr反映材料的腐蚀趋势和可能性,而动力学参数Icorr表征材料的腐蚀速率[40,41]。值得注意的是,Si含量不同的涂层其耐蚀性能均优于基体。Si1的自腐蚀电位最大,自腐蚀电流最小。Si1的自腐蚀电位最大值为-0.9343 V,自腐蚀电流的最小值为3.9413 × 10-6 A/cm2,表明Si1涂层的耐蚀性能最好。极化曲线表明,试样耐蚀性高低的排序为Si1 > Si0.6 >Si0.2 > 40Cr。

表2 基体和不同Si含量涂层的电化学参数

Table 2

| Alloy | Ecorr / V | Icorr / A·cm-2 |

|---|---|---|

| 40Cr | -1.0827 | 5.0528 × 10-4 |

| Si0.2 | -0.9843 | 4.5095 × 10-4 |

| Si0.6 | -0.9643 | 2.5326 × 10-4 |

| Si1 | -0.9343 | 2.3539 × 10-4 |

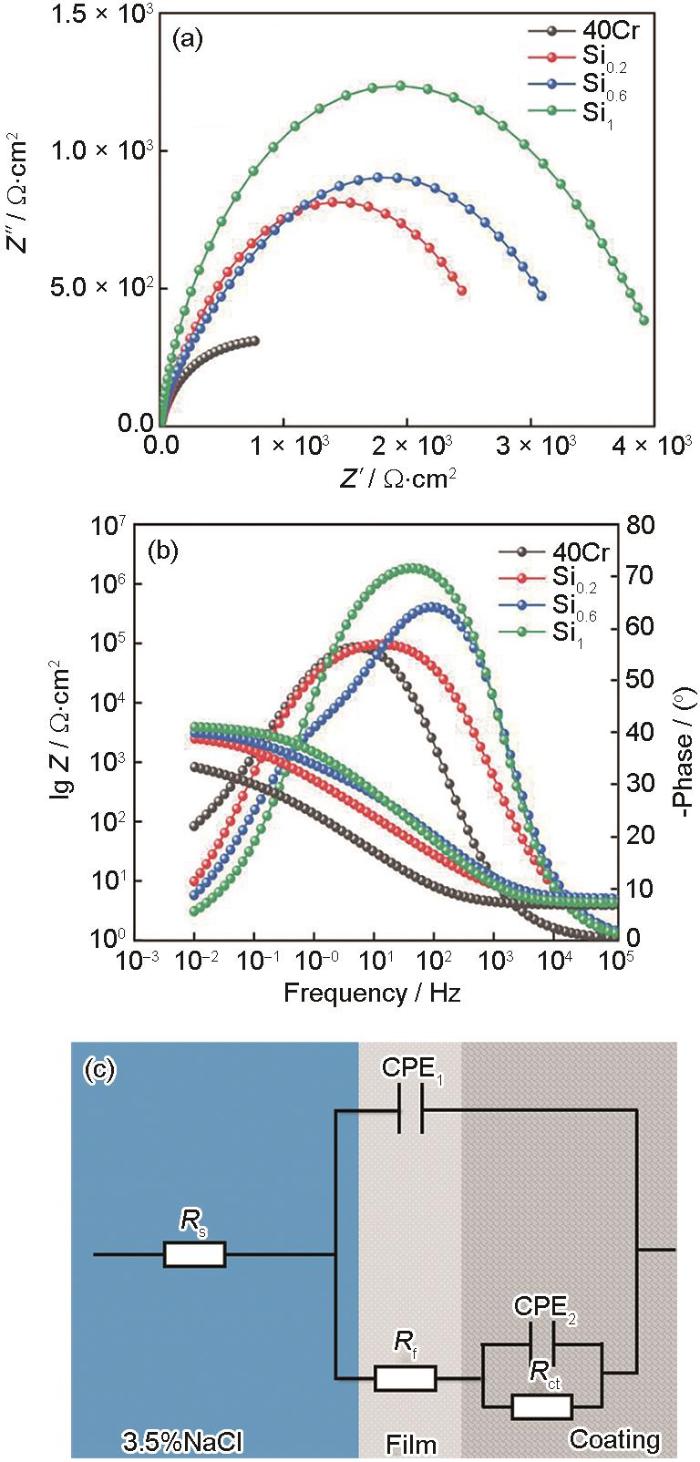

测试了试样的EIS,以进一步了解CoCrFeNiSi x HEAs涂层中的电极反应和研究其腐蚀性能和钝化行为,结果如图11所示。从图11a可见,所有试样的Nyquist图都是半圆弧,圆的中心在x轴以下,表明电荷在不均匀的界面处转移[42]。还可见,随着Si含量的提高三种HEAs涂层的半圆直径都增大。半圆直径代表极化电阻(RP)的值,因此半圆直径越大则涂层的耐腐蚀性越好。随着Si含量的提高,三种合金涂层的耐腐蚀性随之提高。图11b给出了涂层的Bode图。在中频区(1 Hz~103 Hz)阻抗模量的对数与频率之间的关系,是斜率小于-1的线性关系。固定频率f = 0.1 Hz,Z的值近似等于极化电阻(RP)的值[43],而且RP的值越大涂层则越难被腐蚀。如图11b所示,频率为10-2 Hz时Z值随Si含量的提高而增大。阻抗模量Z表征Cl-离子的侵入程度,Z值越大则Cl-离子的侵入程度越低。这表明,随着Si的加入涂层表面的钝化膜耐蚀性越高。还可以看出,在104 Hz~105 Hz的高频区域,相位角接近零度表明溶液的电阻较低。最大相位角位于中频区域(1 Hz~103 Hz),其值接近75°,表明在此条件下在合金涂层的腐蚀表面生成了相对稳定的钝化膜,相位角均出现一个峰表明存在一个时间常数。为了评价涂层的腐蚀过程,使用等效电路分析了EIS图。图11c中的Rs为溶液电阻,Rf为腐蚀产物膜电阻,Rct为电极的电荷转移电阻。用恒相元件(CPE)补偿该系统的非均匀性(表面粗糙度和表面缺陷),分别为CPE1和CPE2。从表3可见,随着Si含量的提高电荷转移电阻(Rct)和腐蚀产物膜电阻(Rf)随之增大,表明CoCrFeNiSi x HEAs涂层的耐蚀性随着Si含量的提高而提高。

图11

图11

基体和不同Si含量涂层的电化学阻抗谱和等效电路

Fig.11

Electrochemical impedance spectra of substrate and coatings with different Si content (a) Nyqu-ist plot; (b) Bode plot; (c) equivalent circuit

表3 基体和涂层的电化学阻抗拟合结果

Table 3

| Alloy | Rs / Ω·cm2 | Rf / Ω·cm2 | Rct / Ω·cm2 |

|---|---|---|---|

| 40Cr | 6.097 | 605.7 | 2250 |

| Si0.2 | 7.318 | 606.5 | 4373 |

| Si0.6 | 7.773 | 809.7 | 4790 |

| Si1 | 6.651 | 942.1 | 6263 |

综上所述,不同Si含量的CoCrFeNiSi x HEA涂层及其基体在3.5%NaCl溶液中耐腐蚀性的排序为:Si1 > Si0.6 > Si0.2 > 40Cr,这与动电位极化曲线分析结果一致。

图12给出了40Cr基体和涂层的电化学腐蚀形貌。可以看出,基体的表面腐蚀最为严重并出现腐蚀坑,是典型的点蚀。其原因是,基体表面Cr的含量较高,生成的钝化膜不均匀,Cl-离子接触钝化膜并进入膜表面生成可溶氯化物而发生了点蚀。随着Si元素的加入涂层分腐蚀明显减弱(图12c~h),Si0.2、Si0.6的腐蚀表面比基体平滑,腐蚀从涂层的晶界向晶粒内部扩展,表明其腐蚀机制为晶间腐蚀。Si1的腐蚀表面较光滑,涂层发生了少量的局部腐蚀。可以发现,腐蚀沿涂层内的枝晶间向枝晶扩展,枝晶部分先腐蚀,而枝晶间的腐蚀较少。枝晶的腐蚀,可能是枝晶和枝晶间的电偶作用所致[44]。富含Si的枝晶间为阴极,枝晶为阳极,导致枝晶的优先腐蚀。对Si1试样的EDS分析结果表明,在富含Si和O元素的枝晶间生成了抗枝晶间腐蚀的氧化膜。

图12

图12

基体和涂层在3.5%NaCl溶液中的腐蚀形貌

Fig.12

Corrosion morphology of substrate and coating in 3.5%NaCl solution (a, b) 40Cr; (c, d) Si0.2; (e, f) Si0.6; (g, h) Si1

3 结论

(1) 用激光熔覆可在40Cr表面制备CoCrFeNiSi x (x = 0.2,0.6,1) HEAs涂层。CoCrFeNiSi x HEAs主要由fcc相,bcc相和硅化物σ相组成。Si原子在固溶体中溶解,导致严重晶格畸变。随着Si含量的提高涂层的组织由等轴晶转变为柱状晶,最后过渡到树枝晶并在枝晶间处析出少量σ相。

(2) 涂层的显微硬度与Si含量成正相关。显微硬度的提高是固溶强化和第二相强化共同作用的结果。涂层耐磨性能随着Si含量的提高而提高,Si含量为1的涂层质量损失最小,比基体的质量损失降低了47%,涂层的磨损率也随着Si元素的增多而降低。合金涂层的磨损机制由黏着磨损、分层磨损向磨粒磨损转变。

(3) 随着Si含量的提高涂层在3.5%NaCl溶液中的腐蚀电流密度、阻抗模量Z和相位角先减小后增大,阻抗弧半圆直径由大到小的排序为Si1 > Si0.6 > Si0.2 > 40Cr。涂层的耐蚀性能由强到弱的排序为Si1 > Si0.6 > Si0.2 > 40Cr。

参考文献

Nanostructured high‐entropy alloys with multiple principal elements: novel alloy design concepts and outcomes

[J].

Laser cladding of CoCrFeNi high-entropy alloy coatings: Compositional homogeneity towards improved corrosion resistance

[J].

Science and technology in high-entropy alloys

[J].

A hexagonal close-packed high-entropy alloy: The effect of entropy

[J].

Accelerated exploration of multi-principal element alloys with solid solution phases

[J].

Effect of B/Si ratio on structure and properties of high-entropy glassy Fe25Co25Ni25(B x Si1- x ) 25 coating prepared by laser cladding

[J].

Microstructures and properties of high-entropy alloys

[J].

Atomic-size effect and solid solubility of multicomponent alloys

[J].

Understanding effect of 3.5wt.%NaCl on the corrosion of Al0.1CoCrFeNi high-entropy alloy

[J].

A fracture-resistant high-entropy alloy for cryogenic applications

[J].High-entropy alloys are equiatomic, multi-element systems that can crystallize as a single phase, despite containing multiple elements with different crystal structures. A rationale for this is that the configurational entropy contribution to the total free energy in alloys with five or more major elements may stabilize the solid-solution state relative to multiphase microstructures. We examined a five-element high-entropy alloy, CrMnFeCoNi, which forms a single-phase face-centered cubic solid solution, and found it to have exceptional damage tolerance with tensile strengths above 1 GPa and fracture toughness values exceeding 200 MPa·m(1/2). Furthermore, its mechanical properties actually improve at cryogenic temperatures; we attribute this to a transition from planar-slip dislocation activity at room temperature to deformation by mechanical nanotwinning with decreasing temperature, which results in continuous steady strain hardening. Copyright © 2014, American Association for the Advancement of Science.

Effects of Al addition on the microstructure and mechanical properties of AlxCoCrFeNi2.1 high-entropy alloys

[J].

Effect of the aluminium content of AlxCrFe1.5MnNi0.5 high-entropy alloys on the corrosion behaviour in aqueous environments

[J].

Preparation and properties of high-entropy alloys

[J].

高熵合金的制备及性能

[J].

Effects of line energy on microstructure and mechanical properties of CoCrFeNiBSi high-entropy alloy laser cladding coatings

[J].

Microstructure and high-temperature wear mechanism of laser cladded CoCrBFeNiSi high-entropy alloy amorphous coating

[J].

Laser surface alloying of FeCoCrAlNi high-entropy alloy on 304 stainless steel to enhance corrosion and cavitation erosion resistance

[J].

High temperature oxidation behavior of laser cladding MCrAlY coatings on austenitic stainless steel

[J].

Microstructure and high temperature erosion behavior of laser cladded CoCrFeNiSi high entropy alloy coating

[J].

316L stainless steel repaired layers by weld surfacing and laser cladding on a 27SiMn steel: A comparative study of microstructures, corrosion, hardness and wear performances

[J].

Microstructure and corrosion property of TC4 coating with Al0.5CoCrFeNi high-entropy alloy interlayer by laser cladding

[J].

Synthesis Fe-Ni protective coating on 45 steel by laser remelting nickel pre-coating dopped with Fe-based amorphous powders

[J].

The microstructure evolving and element transport of Ni-based laser-cladding layer in supercritical water

[J].

Tailoring high-temperature oxidation resistance of FeCrMnVSi x high entropy alloy coatings via building Si-rich dendrite microstructure

[J].

Microstructure and dislocation density of AlCoCrFeNiSi x high entropy alloy coatings by laser cladding

[J].

Effects of Cu/Si on the microstructure and tribological properties of FeCoCrNi high entropy alloy coating by laser cladding

[J].

Achieving excellent specific yield strength in non-equiatomic TiNbZrVMo high entropy alloy via metalloid Si doping

[J].

Significant hardening due to the formation of a sigma phase matrix in a high entropy alloy

[J].

Classification of bulk metallic glasses by atomic size difference, heat of mixing and period of constituent elements and its application to characterization of the main alloying element

[J].

Microstructural evolution and mechanical properties of Al0.3CoCrFeNiSi x high-entropy alloys containing coherent nanometer-scaled precipitates

[J].

Effect of Si element on phase transformation and mechanical properties for FeCoCrNiSi x high entropy alloys

[J].

Microstructure and properties of high-entropy alloy coatings CoCrFeNiSi x laser cladding

[J].

激光熔覆CoCrFeNiSi x 高熵合金涂层的组织及性能

[J].

Numerical method for calculation of complete casting processes—Part I: Theory

[J].

X-ray diffraction analysis of aluminium containing Al8Fe2Si processed by equal channel angular pressing

[J].

Structure of the high-entropy alloy AlxCrFeCoNi: fcc versus bcc

[J].

Effect of Si addition on microstructure and wear behavior of AlCoCrFeNi high-entropy alloy coatings prepared by laser cladding

[J].

Effects of processing route on phase evolution and mechanical properties of CoCrCuFeNiSi x high entropy alloys

[J].

Effect of carbon content on microstructure, hardness and wear resistance of CoCrFeMnNiC x high-entropy alloys

[J].

Synthesis of the AlCrCuMnNi high entropy alloy through mechanical alloying and spark plasma sintering and investigation of its wear behavior

[J].

Nb doping in laser-cladded Fe25Co25Ni25(B0.7Si0.3)25 high entropy alloy coatings: Microstructure evolution and wear behavior

[J].

Cellular/dendritic arrays and intermetallic phases affecting corrosion and mechanical resistances of an Al-Mg-Si alloy

[J].

Discharge and corrosion behaviour of Mg-Li-Al-Ce-Y-Zn alloy as the anode for Mg-air battery

[J].

Formation and behaviour study of an environment-friendly corrosion inhibitor by electrochemical methods

[J].

Characterization of passive films on shape memory stainless steels

[J].

Corrosion and electrochemical behavior of CoСrFeNiMo high-entropy alloy in acidic oxidizing and neutral chloride solutions

[J].