Aging problems and life evaluation for the key metallic components in PWR nuclear power plant

1

... 核电站的一回路主管道是其主动脉,在其设计寿命期限内不能更换.在核电站的运行过程中主管道受高温影响和高温高压水的侵蚀,尤其是在高温(280~320℃)下热老化是不可避免的[1].这些因素使材料的力学性能和耐腐蚀性能降低,影响核电站的寿命设计和安全运行.制造二代和二代加核电站主管道,使用的是铸造双相不锈钢[2].长期处于280~500℃温度下这种材料中12%~20%的铁素体相极易发生相变,调幅分解生成富Cr的α'相和富Fe的α相[3]并析出富Ni和Si的G相[4],使材料脆化[5,6]、塑性韧性降低[7]和硬度提高[8],引起核电材料热老化[9~11].为了延长核电站的设计寿命,以华龙一号为代表的第三代核电站选用超低碳控氮奥氏体不锈钢316LN制造一回路主管道.316LN的含碳量极低,严格控制N含量可弥补低C引起的硬度不足.有人认为奥氏体相在低于450℃的温度下不会发生热老化[12],但是Chandra、Cicero等[13,14]认为双相不锈钢中的奥氏体相经热老化处理后不会发生类似铁素体相的热老化脆化;近几年的研究发现,奥氏体相长时间热老化后其微观组织结构可能发生变化.Wang等[15,16]发现,316LN经热老化后在晶界附近发生位错塞积与杂质原子偏聚,使其晶间腐蚀敏感性提高. ...

压水堆核电厂关键金属部件的老化和寿命评估

1

... 核电站的一回路主管道是其主动脉,在其设计寿命期限内不能更换.在核电站的运行过程中主管道受高温影响和高温高压水的侵蚀,尤其是在高温(280~320℃)下热老化是不可避免的[1].这些因素使材料的力学性能和耐腐蚀性能降低,影响核电站的寿命设计和安全运行.制造二代和二代加核电站主管道,使用的是铸造双相不锈钢[2].长期处于280~500℃温度下这种材料中12%~20%的铁素体相极易发生相变,调幅分解生成富Cr的α'相和富Fe的α相[3]并析出富Ni和Si的G相[4],使材料脆化[5,6]、塑性韧性降低[7]和硬度提高[8],引起核电材料热老化[9~11].为了延长核电站的设计寿命,以华龙一号为代表的第三代核电站选用超低碳控氮奥氏体不锈钢316LN制造一回路主管道.316LN的含碳量极低,严格控制N含量可弥补低C引起的硬度不足.有人认为奥氏体相在低于450℃的温度下不会发生热老化[12],但是Chandra、Cicero等[13,14]认为双相不锈钢中的奥氏体相经热老化处理后不会发生类似铁素体相的热老化脆化;近几年的研究发现,奥氏体相长时间热老化后其微观组织结构可能发生变化.Wang等[15,16]发现,316LN经热老化后在晶界附近发生位错塞积与杂质原子偏聚,使其晶间腐蚀敏感性提高. ...

Research status and development trend of nuclear power steel

1

... 核电站的一回路主管道是其主动脉,在其设计寿命期限内不能更换.在核电站的运行过程中主管道受高温影响和高温高压水的侵蚀,尤其是在高温(280~320℃)下热老化是不可避免的[1].这些因素使材料的力学性能和耐腐蚀性能降低,影响核电站的寿命设计和安全运行.制造二代和二代加核电站主管道,使用的是铸造双相不锈钢[2].长期处于280~500℃温度下这种材料中12%~20%的铁素体相极易发生相变,调幅分解生成富Cr的α'相和富Fe的α相[3]并析出富Ni和Si的G相[4],使材料脆化[5,6]、塑性韧性降低[7]和硬度提高[8],引起核电材料热老化[9~11].为了延长核电站的设计寿命,以华龙一号为代表的第三代核电站选用超低碳控氮奥氏体不锈钢316LN制造一回路主管道.316LN的含碳量极低,严格控制N含量可弥补低C引起的硬度不足.有人认为奥氏体相在低于450℃的温度下不会发生热老化[12],但是Chandra、Cicero等[13,14]认为双相不锈钢中的奥氏体相经热老化处理后不会发生类似铁素体相的热老化脆化;近几年的研究发现,奥氏体相长时间热老化后其微观组织结构可能发生变化.Wang等[15,16]发现,316LN经热老化后在晶界附近发生位错塞积与杂质原子偏聚,使其晶间腐蚀敏感性提高. ...

核电用钢的研究现状及发展趋势

1

... 核电站的一回路主管道是其主动脉,在其设计寿命期限内不能更换.在核电站的运行过程中主管道受高温影响和高温高压水的侵蚀,尤其是在高温(280~320℃)下热老化是不可避免的[1].这些因素使材料的力学性能和耐腐蚀性能降低,影响核电站的寿命设计和安全运行.制造二代和二代加核电站主管道,使用的是铸造双相不锈钢[2].长期处于280~500℃温度下这种材料中12%~20%的铁素体相极易发生相变,调幅分解生成富Cr的α'相和富Fe的α相[3]并析出富Ni和Si的G相[4],使材料脆化[5,6]、塑性韧性降低[7]和硬度提高[8],引起核电材料热老化[9~11].为了延长核电站的设计寿命,以华龙一号为代表的第三代核电站选用超低碳控氮奥氏体不锈钢316LN制造一回路主管道.316LN的含碳量极低,严格控制N含量可弥补低C引起的硬度不足.有人认为奥氏体相在低于450℃的温度下不会发生热老化[12],但是Chandra、Cicero等[13,14]认为双相不锈钢中的奥氏体相经热老化处理后不会发生类似铁素体相的热老化脆化;近几年的研究发现,奥氏体相长时间热老化后其微观组织结构可能发生变化.Wang等[15,16]发现,316LN经热老化后在晶界附近发生位错塞积与杂质原子偏聚,使其晶间腐蚀敏感性提高. ...

Thermal aging behaviors of duplex stainless steels used in nuclear power plant: A review

1

2021

... 核电站的一回路主管道是其主动脉,在其设计寿命期限内不能更换.在核电站的运行过程中主管道受高温影响和高温高压水的侵蚀,尤其是在高温(280~320℃)下热老化是不可避免的[1].这些因素使材料的力学性能和耐腐蚀性能降低,影响核电站的寿命设计和安全运行.制造二代和二代加核电站主管道,使用的是铸造双相不锈钢[2].长期处于280~500℃温度下这种材料中12%~20%的铁素体相极易发生相变,调幅分解生成富Cr的α'相和富Fe的α相[3]并析出富Ni和Si的G相[4],使材料脆化[5,6]、塑性韧性降低[7]和硬度提高[8],引起核电材料热老化[9~11].为了延长核电站的设计寿命,以华龙一号为代表的第三代核电站选用超低碳控氮奥氏体不锈钢316LN制造一回路主管道.316LN的含碳量极低,严格控制N含量可弥补低C引起的硬度不足.有人认为奥氏体相在低于450℃的温度下不会发生热老化[12],但是Chandra、Cicero等[13,14]认为双相不锈钢中的奥氏体相经热老化处理后不会发生类似铁素体相的热老化脆化;近几年的研究发现,奥氏体相长时间热老化后其微观组织结构可能发生变化.Wang等[15,16]发现,316LN经热老化后在晶界附近发生位错塞积与杂质原子偏聚,使其晶间腐蚀敏感性提高. ...

G-phase precipitation in duplex stainless steels after long-term thermal aging: A high-resolution transmission electron microscopy study

1

2014

... 核电站的一回路主管道是其主动脉,在其设计寿命期限内不能更换.在核电站的运行过程中主管道受高温影响和高温高压水的侵蚀,尤其是在高温(280~320℃)下热老化是不可避免的[1].这些因素使材料的力学性能和耐腐蚀性能降低,影响核电站的寿命设计和安全运行.制造二代和二代加核电站主管道,使用的是铸造双相不锈钢[2].长期处于280~500℃温度下这种材料中12%~20%的铁素体相极易发生相变,调幅分解生成富Cr的α'相和富Fe的α相[3]并析出富Ni和Si的G相[4],使材料脆化[5,6]、塑性韧性降低[7]和硬度提高[8],引起核电材料热老化[9~11].为了延长核电站的设计寿命,以华龙一号为代表的第三代核电站选用超低碳控氮奥氏体不锈钢316LN制造一回路主管道.316LN的含碳量极低,严格控制N含量可弥补低C引起的硬度不足.有人认为奥氏体相在低于450℃的温度下不会发生热老化[12],但是Chandra、Cicero等[13,14]认为双相不锈钢中的奥氏体相经热老化处理后不会发生类似铁素体相的热老化脆化;近几年的研究发现,奥氏体相长时间热老化后其微观组织结构可能发生变化.Wang等[15,16]发现,316LN经热老化后在晶界附近发生位错塞积与杂质原子偏聚,使其晶间腐蚀敏感性提高. ...

Effects of long-term thermal aging on bulk and local mechanical behavior of ferritic-austenitic duplex stainless steels

1

2018

... 核电站的一回路主管道是其主动脉,在其设计寿命期限内不能更换.在核电站的运行过程中主管道受高温影响和高温高压水的侵蚀,尤其是在高温(280~320℃)下热老化是不可避免的[1].这些因素使材料的力学性能和耐腐蚀性能降低,影响核电站的寿命设计和安全运行.制造二代和二代加核电站主管道,使用的是铸造双相不锈钢[2].长期处于280~500℃温度下这种材料中12%~20%的铁素体相极易发生相变,调幅分解生成富Cr的α'相和富Fe的α相[3]并析出富Ni和Si的G相[4],使材料脆化[5,6]、塑性韧性降低[7]和硬度提高[8],引起核电材料热老化[9~11].为了延长核电站的设计寿命,以华龙一号为代表的第三代核电站选用超低碳控氮奥氏体不锈钢316LN制造一回路主管道.316LN的含碳量极低,严格控制N含量可弥补低C引起的硬度不足.有人认为奥氏体相在低于450℃的温度下不会发生热老化[12],但是Chandra、Cicero等[13,14]认为双相不锈钢中的奥氏体相经热老化处理后不会发生类似铁素体相的热老化脆化;近几年的研究发现,奥氏体相长时间热老化后其微观组织结构可能发生变化.Wang等[15,16]发现,316LN经热老化后在晶界附近发生位错塞积与杂质原子偏聚,使其晶间腐蚀敏感性提高. ...

Effects of hot working on the microstructure and thermal ageing impact fracture behaviors of Z3CN20-09M duplex stainless steel

1

2017

... 核电站的一回路主管道是其主动脉,在其设计寿命期限内不能更换.在核电站的运行过程中主管道受高温影响和高温高压水的侵蚀,尤其是在高温(280~320℃)下热老化是不可避免的[1].这些因素使材料的力学性能和耐腐蚀性能降低,影响核电站的寿命设计和安全运行.制造二代和二代加核电站主管道,使用的是铸造双相不锈钢[2].长期处于280~500℃温度下这种材料中12%~20%的铁素体相极易发生相变,调幅分解生成富Cr的α'相和富Fe的α相[3]并析出富Ni和Si的G相[4],使材料脆化[5,6]、塑性韧性降低[7]和硬度提高[8],引起核电材料热老化[9~11].为了延长核电站的设计寿命,以华龙一号为代表的第三代核电站选用超低碳控氮奥氏体不锈钢316LN制造一回路主管道.316LN的含碳量极低,严格控制N含量可弥补低C引起的硬度不足.有人认为奥氏体相在低于450℃的温度下不会发生热老化[12],但是Chandra、Cicero等[13,14]认为双相不锈钢中的奥氏体相经热老化处理后不会发生类似铁素体相的热老化脆化;近几年的研究发现,奥氏体相长时间热老化后其微观组织结构可能发生变化.Wang等[15,16]发现,316LN经热老化后在晶界附近发生位错塞积与杂质原子偏聚,使其晶间腐蚀敏感性提高. ...

热加工对Z3CN20-09M双相不锈钢组织及热老化冲击断裂行为的影响

1

2017

... 核电站的一回路主管道是其主动脉,在其设计寿命期限内不能更换.在核电站的运行过程中主管道受高温影响和高温高压水的侵蚀,尤其是在高温(280~320℃)下热老化是不可避免的[1].这些因素使材料的力学性能和耐腐蚀性能降低,影响核电站的寿命设计和安全运行.制造二代和二代加核电站主管道,使用的是铸造双相不锈钢[2].长期处于280~500℃温度下这种材料中12%~20%的铁素体相极易发生相变,调幅分解生成富Cr的α'相和富Fe的α相[3]并析出富Ni和Si的G相[4],使材料脆化[5,6]、塑性韧性降低[7]和硬度提高[8],引起核电材料热老化[9~11].为了延长核电站的设计寿命,以华龙一号为代表的第三代核电站选用超低碳控氮奥氏体不锈钢316LN制造一回路主管道.316LN的含碳量极低,严格控制N含量可弥补低C引起的硬度不足.有人认为奥氏体相在低于450℃的温度下不会发生热老化[12],但是Chandra、Cicero等[13,14]认为双相不锈钢中的奥氏体相经热老化处理后不会发生类似铁素体相的热老化脆化;近几年的研究发现,奥氏体相长时间热老化后其微观组织结构可能发生变化.Wang等[15,16]发现,316LN经热老化后在晶界附近发生位错塞积与杂质原子偏聚,使其晶间腐蚀敏感性提高. ...

Effect of long-term thermal aging on the mechanical properties of casting duplex stainless steels

1

2012

... 核电站的一回路主管道是其主动脉,在其设计寿命期限内不能更换.在核电站的运行过程中主管道受高温影响和高温高压水的侵蚀,尤其是在高温(280~320℃)下热老化是不可避免的[1].这些因素使材料的力学性能和耐腐蚀性能降低,影响核电站的寿命设计和安全运行.制造二代和二代加核电站主管道,使用的是铸造双相不锈钢[2].长期处于280~500℃温度下这种材料中12%~20%的铁素体相极易发生相变,调幅分解生成富Cr的α'相和富Fe的α相[3]并析出富Ni和Si的G相[4],使材料脆化[5,6]、塑性韧性降低[7]和硬度提高[8],引起核电材料热老化[9~11].为了延长核电站的设计寿命,以华龙一号为代表的第三代核电站选用超低碳控氮奥氏体不锈钢316LN制造一回路主管道.316LN的含碳量极低,严格控制N含量可弥补低C引起的硬度不足.有人认为奥氏体相在低于450℃的温度下不会发生热老化[12],但是Chandra、Cicero等[13,14]认为双相不锈钢中的奥氏体相经热老化处理后不会发生类似铁素体相的热老化脆化;近几年的研究发现,奥氏体相长时间热老化后其微观组织结构可能发生变化.Wang等[15,16]发现,316LN经热老化后在晶界附近发生位错塞积与杂质原子偏聚,使其晶间腐蚀敏感性提高. ...

Microstructure evolution and impact fracture behaviors of Z3CN20-09M stainless steels after long-term thermal aging

1

2013

... 核电站的一回路主管道是其主动脉,在其设计寿命期限内不能更换.在核电站的运行过程中主管道受高温影响和高温高压水的侵蚀,尤其是在高温(280~320℃)下热老化是不可避免的[1].这些因素使材料的力学性能和耐腐蚀性能降低,影响核电站的寿命设计和安全运行.制造二代和二代加核电站主管道,使用的是铸造双相不锈钢[2].长期处于280~500℃温度下这种材料中12%~20%的铁素体相极易发生相变,调幅分解生成富Cr的α'相和富Fe的α相[3]并析出富Ni和Si的G相[4],使材料脆化[5,6]、塑性韧性降低[7]和硬度提高[8],引起核电材料热老化[9~11].为了延长核电站的设计寿命,以华龙一号为代表的第三代核电站选用超低碳控氮奥氏体不锈钢316LN制造一回路主管道.316LN的含碳量极低,严格控制N含量可弥补低C引起的硬度不足.有人认为奥氏体相在低于450℃的温度下不会发生热老化[12],但是Chandra、Cicero等[13,14]认为双相不锈钢中的奥氏体相经热老化处理后不会发生类似铁素体相的热老化脆化;近几年的研究发现,奥氏体相长时间热老化后其微观组织结构可能发生变化.Wang等[15,16]发现,316LN经热老化后在晶界附近发生位错塞积与杂质原子偏聚,使其晶间腐蚀敏感性提高. ...

Fatigue failure mechanism and life prediction of a cast duplex stainless steel after thermal aging

1

2021

... 核电站的一回路主管道是其主动脉,在其设计寿命期限内不能更换.在核电站的运行过程中主管道受高温影响和高温高压水的侵蚀,尤其是在高温(280~320℃)下热老化是不可避免的[1].这些因素使材料的力学性能和耐腐蚀性能降低,影响核电站的寿命设计和安全运行.制造二代和二代加核电站主管道,使用的是铸造双相不锈钢[2].长期处于280~500℃温度下这种材料中12%~20%的铁素体相极易发生相变,调幅分解生成富Cr的α'相和富Fe的α相[3]并析出富Ni和Si的G相[4],使材料脆化[5,6]、塑性韧性降低[7]和硬度提高[8],引起核电材料热老化[9~11].为了延长核电站的设计寿命,以华龙一号为代表的第三代核电站选用超低碳控氮奥氏体不锈钢316LN制造一回路主管道.316LN的含碳量极低,严格控制N含量可弥补低C引起的硬度不足.有人认为奥氏体相在低于450℃的温度下不会发生热老化[12],但是Chandra、Cicero等[13,14]认为双相不锈钢中的奥氏体相经热老化处理后不会发生类似铁素体相的热老化脆化;近几年的研究发现,奥氏体相长时间热老化后其微观组织结构可能发生变化.Wang等[15,16]发现,316LN经热老化后在晶界附近发生位错塞积与杂质原子偏聚,使其晶间腐蚀敏感性提高. ...

Thermal aging effect on Z3CN20.09M cast duplex stainless steel

0

2009

Evaluation of pitting corrosion in duplex stainless steel Fe20Cr9Ni for nuclear power application

1

2020

... 核电站的一回路主管道是其主动脉,在其设计寿命期限内不能更换.在核电站的运行过程中主管道受高温影响和高温高压水的侵蚀,尤其是在高温(280~320℃)下热老化是不可避免的[1].这些因素使材料的力学性能和耐腐蚀性能降低,影响核电站的寿命设计和安全运行.制造二代和二代加核电站主管道,使用的是铸造双相不锈钢[2].长期处于280~500℃温度下这种材料中12%~20%的铁素体相极易发生相变,调幅分解生成富Cr的α'相和富Fe的α相[3]并析出富Ni和Si的G相[4],使材料脆化[5,6]、塑性韧性降低[7]和硬度提高[8],引起核电材料热老化[9~11].为了延长核电站的设计寿命,以华龙一号为代表的第三代核电站选用超低碳控氮奥氏体不锈钢316LN制造一回路主管道.316LN的含碳量极低,严格控制N含量可弥补低C引起的硬度不足.有人认为奥氏体相在低于450℃的温度下不会发生热老化[12],但是Chandra、Cicero等[13,14]认为双相不锈钢中的奥氏体相经热老化处理后不会发生类似铁素体相的热老化脆化;近几年的研究发现,奥氏体相长时间热老化后其微观组织结构可能发生变化.Wang等[15,16]发现,316LN经热老化后在晶界附近发生位错塞积与杂质原子偏聚,使其晶间腐蚀敏感性提高. ...

Effects of long-term thermal aging on the stress corrosion cracking behavior of cast austenitic stainless steels in simulated PWR primary water

1

2016

... 核电站的一回路主管道是其主动脉,在其设计寿命期限内不能更换.在核电站的运行过程中主管道受高温影响和高温高压水的侵蚀,尤其是在高温(280~320℃)下热老化是不可避免的[1].这些因素使材料的力学性能和耐腐蚀性能降低,影响核电站的寿命设计和安全运行.制造二代和二代加核电站主管道,使用的是铸造双相不锈钢[2].长期处于280~500℃温度下这种材料中12%~20%的铁素体相极易发生相变,调幅分解生成富Cr的α'相和富Fe的α相[3]并析出富Ni和Si的G相[4],使材料脆化[5,6]、塑性韧性降低[7]和硬度提高[8],引起核电材料热老化[9~11].为了延长核电站的设计寿命,以华龙一号为代表的第三代核电站选用超低碳控氮奥氏体不锈钢316LN制造一回路主管道.316LN的含碳量极低,严格控制N含量可弥补低C引起的硬度不足.有人认为奥氏体相在低于450℃的温度下不会发生热老化[12],但是Chandra、Cicero等[13,14]认为双相不锈钢中的奥氏体相经热老化处理后不会发生类似铁素体相的热老化脆化;近几年的研究发现,奥氏体相长时间热老化后其微观组织结构可能发生变化.Wang等[15,16]发现,316LN经热老化后在晶界附近发生位错塞积与杂质原子偏聚,使其晶间腐蚀敏感性提高. ...

Assessment of thermal aging embrittlement in a cast stainless steel valve and its effect on the structural integrity

1

2009

... 核电站的一回路主管道是其主动脉,在其设计寿命期限内不能更换.在核电站的运行过程中主管道受高温影响和高温高压水的侵蚀,尤其是在高温(280~320℃)下热老化是不可避免的[1].这些因素使材料的力学性能和耐腐蚀性能降低,影响核电站的寿命设计和安全运行.制造二代和二代加核电站主管道,使用的是铸造双相不锈钢[2].长期处于280~500℃温度下这种材料中12%~20%的铁素体相极易发生相变,调幅分解生成富Cr的α'相和富Fe的α相[3]并析出富Ni和Si的G相[4],使材料脆化[5,6]、塑性韧性降低[7]和硬度提高[8],引起核电材料热老化[9~11].为了延长核电站的设计寿命,以华龙一号为代表的第三代核电站选用超低碳控氮奥氏体不锈钢316LN制造一回路主管道.316LN的含碳量极低,严格控制N含量可弥补低C引起的硬度不足.有人认为奥氏体相在低于450℃的温度下不会发生热老化[12],但是Chandra、Cicero等[13,14]认为双相不锈钢中的奥氏体相经热老化处理后不会发生类似铁素体相的热老化脆化;近几年的研究发现,奥氏体相长时间热老化后其微观组织结构可能发生变化.Wang等[15,16]发现,316LN经热老化后在晶界附近发生位错塞积与杂质原子偏聚,使其晶间腐蚀敏感性提高. ...

Low temperature embrittlement of duplex stainless steel: Correlation between mechanical and electrochemical behavior

1

2010

... 核电站的一回路主管道是其主动脉,在其设计寿命期限内不能更换.在核电站的运行过程中主管道受高温影响和高温高压水的侵蚀,尤其是在高温(280~320℃)下热老化是不可避免的[1].这些因素使材料的力学性能和耐腐蚀性能降低,影响核电站的寿命设计和安全运行.制造二代和二代加核电站主管道,使用的是铸造双相不锈钢[2].长期处于280~500℃温度下这种材料中12%~20%的铁素体相极易发生相变,调幅分解生成富Cr的α'相和富Fe的α相[3]并析出富Ni和Si的G相[4],使材料脆化[5,6]、塑性韧性降低[7]和硬度提高[8],引起核电材料热老化[9~11].为了延长核电站的设计寿命,以华龙一号为代表的第三代核电站选用超低碳控氮奥氏体不锈钢316LN制造一回路主管道.316LN的含碳量极低,严格控制N含量可弥补低C引起的硬度不足.有人认为奥氏体相在低于450℃的温度下不会发生热老化[12],但是Chandra、Cicero等[13,14]认为双相不锈钢中的奥氏体相经热老化处理后不会发生类似铁素体相的热老化脆化;近几年的研究发现,奥氏体相长时间热老化后其微观组织结构可能发生变化.Wang等[15,16]发现,316LN经热老化后在晶界附近发生位错塞积与杂质原子偏聚,使其晶间腐蚀敏感性提高. ...

Influence of thermal aging on the SCC susceptibility of wrought 316LN stainless steel in a high temperature water environment

3

2014

... 核电站的一回路主管道是其主动脉,在其设计寿命期限内不能更换.在核电站的运行过程中主管道受高温影响和高温高压水的侵蚀,尤其是在高温(280~320℃)下热老化是不可避免的[1].这些因素使材料的力学性能和耐腐蚀性能降低,影响核电站的寿命设计和安全运行.制造二代和二代加核电站主管道,使用的是铸造双相不锈钢[2].长期处于280~500℃温度下这种材料中12%~20%的铁素体相极易发生相变,调幅分解生成富Cr的α'相和富Fe的α相[3]并析出富Ni和Si的G相[4],使材料脆化[5,6]、塑性韧性降低[7]和硬度提高[8],引起核电材料热老化[9~11].为了延长核电站的设计寿命,以华龙一号为代表的第三代核电站选用超低碳控氮奥氏体不锈钢316LN制造一回路主管道.316LN的含碳量极低,严格控制N含量可弥补低C引起的硬度不足.有人认为奥氏体相在低于450℃的温度下不会发生热老化[12],但是Chandra、Cicero等[13,14]认为双相不锈钢中的奥氏体相经热老化处理后不会发生类似铁素体相的热老化脆化;近几年的研究发现,奥氏体相长时间热老化后其微观组织结构可能发生变化.Wang等[15,16]发现,316LN经热老化后在晶界附近发生位错塞积与杂质原子偏聚,使其晶间腐蚀敏感性提高. ...

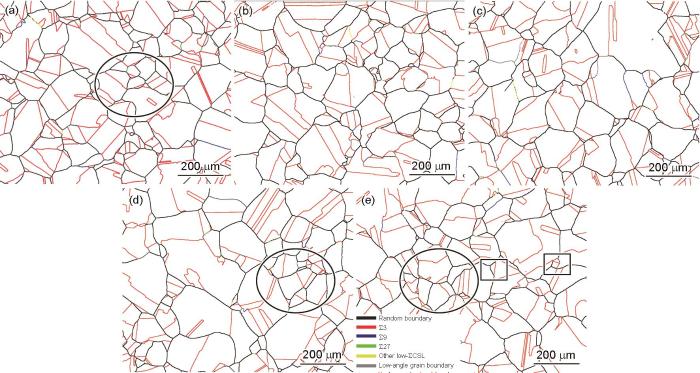

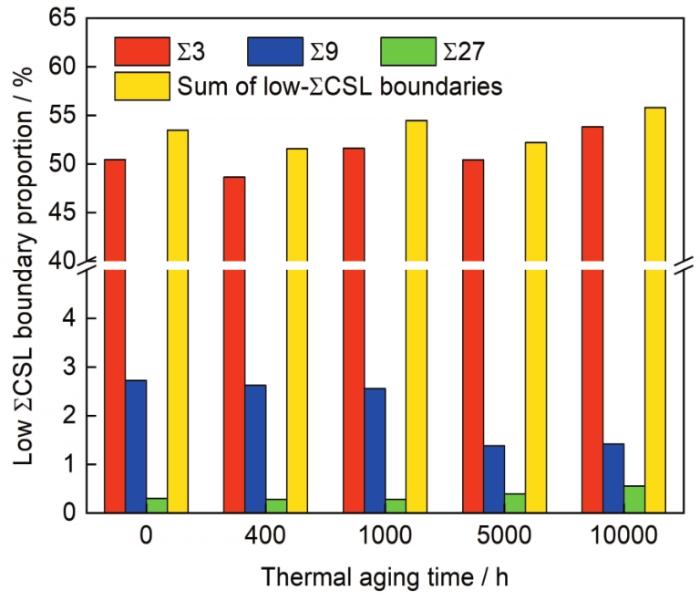

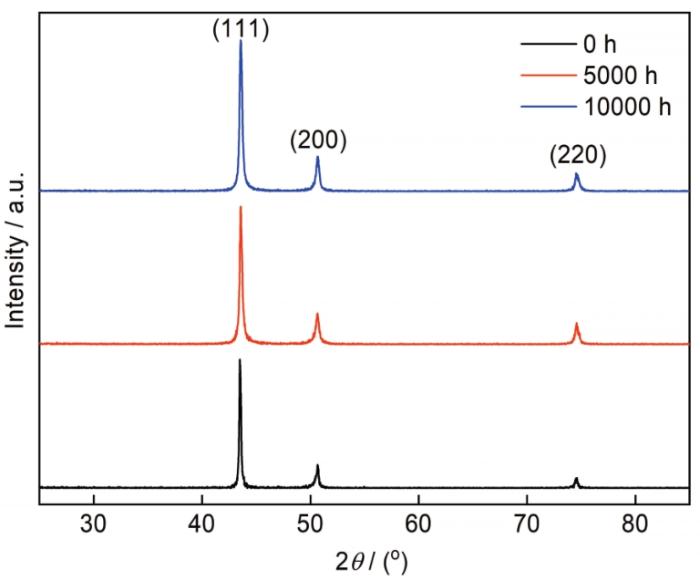

... 使用EBSD分析热老化不同时间的316LN试样,结果如图3所示.根据重位点阵(Coincidence site lattice, CSL)模型,用Brandon标准[20]定义各类型晶界.与始态试样相比,热老化试样的大角晶界、孪晶界等各类型晶界的形貌没有显著变化.各试样的晶界特征分布如图4所示,可见各类型晶界的比例也没有显著的变化.这表明,在400℃热老化后316LN不锈钢的晶界形貌和晶界类型比例没有显著的变化.为了进一步确定是否出现新相和晶格结构的变化,对始态和热老化5000 h与10000 h的试样进行XRD分析,扫描范围20°~100°,步长为0.02°,扫速为5°/min.结果在图5中给出.可以看出,XRD谱中的特征峰对应的都是奥氏体相,没有新相的特征峰.用Jade 6软件计算出未老化试样的晶格常数为0.359927 nm,热老化5000 h试样的晶格常数为0.359751 nm,热老化10000 h试样的晶格常数为0.359700 nm,可见随着热老化时间的延长试样的晶格常数减小.热老化是一个热扩散过程,随着热老化时间的延长,始态为固溶处理态的316LN中原本固溶在奥氏体中的C、N等间隙原子自发地向缺陷较多、能量较高的晶界处扩散,空位、位错等缺陷也向晶界处迁移[21],使晶粒内的晶格畸变和晶格常数减小.文献[15,22]测定了热老化后晶界附近的成分分布,发现热老化试样晶界附近的Cr含量低于原始试样,C含量高于原始试样,晶界处出现C原子偏聚. ...

... 图9给出了热老化不同时间试样的纳米压痕结果和维氏硬度.进行纳米压痕实验时,在每个试样上随机选取3个晶粒进行纳米压痕测试,取其结果的平均值计算纳米硬度和弹性模量,以尽量减小晶粒取向对测试结果的影响.图9表明,在热老化1000 h至10000 h过程中纳米硬度随着热老化时间的延长从2.27 GPa增加到2.49 GPa,而弹性模量没有明显的变化.因为弹性模量只与键合方式、温度、化学成分、微观组织等因素有关,这些因素在热老化后没有改变.但是,固溶态试样的结果与上述趋势不一致.随着热老化时间的延长固溶态经10000 h热老化试样的维氏硬度单调增加,是两种测试方法的测试尺度不同造成的.纳米压痕尺寸为1 µm级,远小于晶粒尺寸,维氏硬度压痕尺寸为100 μm级,大于晶粒尺寸.纳米压痕测试选择在晶粒内部,代表的是晶粒内部的硬度值;而维氏硬度代表的是晶粒与晶界的耦合硬度值.在热老化过程中,如果没有新相析出,只发生空位、位错迁移和C、N等间隙原子扩散向晶界处聚集,则必然使晶界硬度提高[15, 22].同时,固溶态经10000 h热老化后晶格常数减小,晶粒内的硬度也应高于固溶态.因此,维氏硬度随着热老化时间呈单调增加的趋势.但是,点缺陷和线缺陷是使晶体硬化的因素,也是晶体发生塑性变形的必要条件.点缺陷和线缺陷的密度过高(加工硬化)和过低(完美晶体)都使材料的硬度提高,因此热老化对材料晶粒内部硬度(纳米硬度)的影响并非单调的,可能存在一个试样的硬度低于固溶态的热老化时间,即随着热老化时间延长硬度提高. ...

Localized corrosion of thermally aged cast duplex stainless steel for primary coolant pipes of nuclear power plant

1

2012

... 核电站的一回路主管道是其主动脉,在其设计寿命期限内不能更换.在核电站的运行过程中主管道受高温影响和高温高压水的侵蚀,尤其是在高温(280~320℃)下热老化是不可避免的[1].这些因素使材料的力学性能和耐腐蚀性能降低,影响核电站的寿命设计和安全运行.制造二代和二代加核电站主管道,使用的是铸造双相不锈钢[2].长期处于280~500℃温度下这种材料中12%~20%的铁素体相极易发生相变,调幅分解生成富Cr的α'相和富Fe的α相[3]并析出富Ni和Si的G相[4],使材料脆化[5,6]、塑性韧性降低[7]和硬度提高[8],引起核电材料热老化[9~11].为了延长核电站的设计寿命,以华龙一号为代表的第三代核电站选用超低碳控氮奥氏体不锈钢316LN制造一回路主管道.316LN的含碳量极低,严格控制N含量可弥补低C引起的硬度不足.有人认为奥氏体相在低于450℃的温度下不会发生热老化[12],但是Chandra、Cicero等[13,14]认为双相不锈钢中的奥氏体相经热老化处理后不会发生类似铁素体相的热老化脆化;近几年的研究发现,奥氏体相长时间热老化后其微观组织结构可能发生变化.Wang等[15,16]发现,316LN经热老化后在晶界附近发生位错塞积与杂质原子偏聚,使其晶间腐蚀敏感性提高. ...

Aging and life prediction of cast duplex stainless steel components

1

1995

... 实验用材料取自压水堆一回路主管道用316LN奥氏体不锈钢锻件,化学成分(质量分数%)为C 0.020、Si 0.41、Mn 1.16、S 0.004、Cr 17.6、Ni 10.8、Mo 2.02、N 0.11,其余为基体Fe.将其热老化400 h、1000 h、5000 h和10000 h后,测试始态和热老化试样的力学性能并进行晶间腐蚀试验.根据Arrhenius公式[17] ...

Aging kinetics of CF3 cast stainless steel in temperature range 300~400℃

1

1990

... 的计算结果表明,实验用材料在400℃空气中热老化10000 h相当于在300℃服役26年.式中Q为热老化激活能,取100 kJ·mol-1 [18,19];R为理想气体常数(8.314 J·mol-1·K-1);t1、t2为T1、T2温度下达到相同热老化程度所需时间. ...

Mechanical properties of a thermally-aged cast duplex stainless steel by nanoindentation and micropillar compression

1

2019

... 的计算结果表明,实验用材料在400℃空气中热老化10000 h相当于在300℃服役26年.式中Q为热老化激活能,取100 kJ·mol-1 [18,19];R为理想气体常数(8.314 J·mol-1·K-1);t1、t2为T1、T2温度下达到相同热老化程度所需时间. ...

The structure of high-angle grain boundaries

1

1966

... 使用EBSD分析热老化不同时间的316LN试样,结果如图3所示.根据重位点阵(Coincidence site lattice, CSL)模型,用Brandon标准[20]定义各类型晶界.与始态试样相比,热老化试样的大角晶界、孪晶界等各类型晶界的形貌没有显著变化.各试样的晶界特征分布如图4所示,可见各类型晶界的比例也没有显著的变化.这表明,在400℃热老化后316LN不锈钢的晶界形貌和晶界类型比例没有显著的变化.为了进一步确定是否出现新相和晶格结构的变化,对始态和热老化5000 h与10000 h的试样进行XRD分析,扫描范围20°~100°,步长为0.02°,扫速为5°/min.结果在图5中给出.可以看出,XRD谱中的特征峰对应的都是奥氏体相,没有新相的特征峰.用Jade 6软件计算出未老化试样的晶格常数为0.359927 nm,热老化5000 h试样的晶格常数为0.359751 nm,热老化10000 h试样的晶格常数为0.359700 nm,可见随着热老化时间的延长试样的晶格常数减小.热老化是一个热扩散过程,随着热老化时间的延长,始态为固溶处理态的316LN中原本固溶在奥氏体中的C、N等间隙原子自发地向缺陷较多、能量较高的晶界处扩散,空位、位错等缺陷也向晶界处迁移[21],使晶粒内的晶格畸变和晶格常数减小.文献[15,22]测定了热老化后晶界附近的成分分布,发现热老化试样晶界附近的Cr含量低于原始试样,C含量高于原始试样,晶界处出现C原子偏聚. ...

Grain boundary dominated plasticity in metallic materials

1

2022

... 使用EBSD分析热老化不同时间的316LN试样,结果如图3所示.根据重位点阵(Coincidence site lattice, CSL)模型,用Brandon标准[20]定义各类型晶界.与始态试样相比,热老化试样的大角晶界、孪晶界等各类型晶界的形貌没有显著变化.各试样的晶界特征分布如图4所示,可见各类型晶界的比例也没有显著的变化.这表明,在400℃热老化后316LN不锈钢的晶界形貌和晶界类型比例没有显著的变化.为了进一步确定是否出现新相和晶格结构的变化,对始态和热老化5000 h与10000 h的试样进行XRD分析,扫描范围20°~100°,步长为0.02°,扫速为5°/min.结果在图5中给出.可以看出,XRD谱中的特征峰对应的都是奥氏体相,没有新相的特征峰.用Jade 6软件计算出未老化试样的晶格常数为0.359927 nm,热老化5000 h试样的晶格常数为0.359751 nm,热老化10000 h试样的晶格常数为0.359700 nm,可见随着热老化时间的延长试样的晶格常数减小.热老化是一个热扩散过程,随着热老化时间的延长,始态为固溶处理态的316LN中原本固溶在奥氏体中的C、N等间隙原子自发地向缺陷较多、能量较高的晶界处扩散,空位、位错等缺陷也向晶界处迁移[21],使晶粒内的晶格畸变和晶格常数减小.文献[15,22]测定了热老化后晶界附近的成分分布,发现热老化试样晶界附近的Cr含量低于原始试样,C含量高于原始试样,晶界处出现C原子偏聚. ...

金属材料的晶界塑性变形机制

1

2022

... 使用EBSD分析热老化不同时间的316LN试样,结果如图3所示.根据重位点阵(Coincidence site lattice, CSL)模型,用Brandon标准[20]定义各类型晶界.与始态试样相比,热老化试样的大角晶界、孪晶界等各类型晶界的形貌没有显著变化.各试样的晶界特征分布如图4所示,可见各类型晶界的比例也没有显著的变化.这表明,在400℃热老化后316LN不锈钢的晶界形貌和晶界类型比例没有显著的变化.为了进一步确定是否出现新相和晶格结构的变化,对始态和热老化5000 h与10000 h的试样进行XRD分析,扫描范围20°~100°,步长为0.02°,扫速为5°/min.结果在图5中给出.可以看出,XRD谱中的特征峰对应的都是奥氏体相,没有新相的特征峰.用Jade 6软件计算出未老化试样的晶格常数为0.359927 nm,热老化5000 h试样的晶格常数为0.359751 nm,热老化10000 h试样的晶格常数为0.359700 nm,可见随着热老化时间的延长试样的晶格常数减小.热老化是一个热扩散过程,随着热老化时间的延长,始态为固溶处理态的316LN中原本固溶在奥氏体中的C、N等间隙原子自发地向缺陷较多、能量较高的晶界处扩散,空位、位错等缺陷也向晶界处迁移[21],使晶粒内的晶格畸变和晶格常数减小.文献[15,22]测定了热老化后晶界附近的成分分布,发现热老化试样晶界附近的Cr含量低于原始试样,C含量高于原始试样,晶界处出现C原子偏聚. ...

Influence of thermal aging on microstructure and mechanical properties of nuclear grade 316LN forged austenitic stainless steel

2

2013

... 使用EBSD分析热老化不同时间的316LN试样,结果如图3所示.根据重位点阵(Coincidence site lattice, CSL)模型,用Brandon标准[20]定义各类型晶界.与始态试样相比,热老化试样的大角晶界、孪晶界等各类型晶界的形貌没有显著变化.各试样的晶界特征分布如图4所示,可见各类型晶界的比例也没有显著的变化.这表明,在400℃热老化后316LN不锈钢的晶界形貌和晶界类型比例没有显著的变化.为了进一步确定是否出现新相和晶格结构的变化,对始态和热老化5000 h与10000 h的试样进行XRD分析,扫描范围20°~100°,步长为0.02°,扫速为5°/min.结果在图5中给出.可以看出,XRD谱中的特征峰对应的都是奥氏体相,没有新相的特征峰.用Jade 6软件计算出未老化试样的晶格常数为0.359927 nm,热老化5000 h试样的晶格常数为0.359751 nm,热老化10000 h试样的晶格常数为0.359700 nm,可见随着热老化时间的延长试样的晶格常数减小.热老化是一个热扩散过程,随着热老化时间的延长,始态为固溶处理态的316LN中原本固溶在奥氏体中的C、N等间隙原子自发地向缺陷较多、能量较高的晶界处扩散,空位、位错等缺陷也向晶界处迁移[21],使晶粒内的晶格畸变和晶格常数减小.文献[15,22]测定了热老化后晶界附近的成分分布,发现热老化试样晶界附近的Cr含量低于原始试样,C含量高于原始试样,晶界处出现C原子偏聚. ...

... 图9给出了热老化不同时间试样的纳米压痕结果和维氏硬度.进行纳米压痕实验时,在每个试样上随机选取3个晶粒进行纳米压痕测试,取其结果的平均值计算纳米硬度和弹性模量,以尽量减小晶粒取向对测试结果的影响.图9表明,在热老化1000 h至10000 h过程中纳米硬度随着热老化时间的延长从2.27 GPa增加到2.49 GPa,而弹性模量没有明显的变化.因为弹性模量只与键合方式、温度、化学成分、微观组织等因素有关,这些因素在热老化后没有改变.但是,固溶态试样的结果与上述趋势不一致.随着热老化时间的延长固溶态经10000 h热老化试样的维氏硬度单调增加,是两种测试方法的测试尺度不同造成的.纳米压痕尺寸为1 µm级,远小于晶粒尺寸,维氏硬度压痕尺寸为100 μm级,大于晶粒尺寸.纳米压痕测试选择在晶粒内部,代表的是晶粒内部的硬度值;而维氏硬度代表的是晶粒与晶界的耦合硬度值.在热老化过程中,如果没有新相析出,只发生空位、位错迁移和C、N等间隙原子扩散向晶界处聚集,则必然使晶界硬度提高[15, 22].同时,固溶态经10000 h热老化后晶格常数减小,晶粒内的硬度也应高于固溶态.因此,维氏硬度随着热老化时间呈单调增加的趋势.但是,点缺陷和线缺陷是使晶体硬化的因素,也是晶体发生塑性变形的必要条件.点缺陷和线缺陷的密度过高(加工硬化)和过低(完美晶体)都使材料的硬度提高,因此热老化对材料晶粒内部硬度(纳米硬度)的影响并非单调的,可能存在一个试样的硬度低于固溶态的热老化时间,即随着热老化时间延长硬度提高. ...

热老化对核级316LN锻造控氮奥氏体不锈钢微观组织及性能的影响

2

2013

... 使用EBSD分析热老化不同时间的316LN试样,结果如图3所示.根据重位点阵(Coincidence site lattice, CSL)模型,用Brandon标准[20]定义各类型晶界.与始态试样相比,热老化试样的大角晶界、孪晶界等各类型晶界的形貌没有显著变化.各试样的晶界特征分布如图4所示,可见各类型晶界的比例也没有显著的变化.这表明,在400℃热老化后316LN不锈钢的晶界形貌和晶界类型比例没有显著的变化.为了进一步确定是否出现新相和晶格结构的变化,对始态和热老化5000 h与10000 h的试样进行XRD分析,扫描范围20°~100°,步长为0.02°,扫速为5°/min.结果在图5中给出.可以看出,XRD谱中的特征峰对应的都是奥氏体相,没有新相的特征峰.用Jade 6软件计算出未老化试样的晶格常数为0.359927 nm,热老化5000 h试样的晶格常数为0.359751 nm,热老化10000 h试样的晶格常数为0.359700 nm,可见随着热老化时间的延长试样的晶格常数减小.热老化是一个热扩散过程,随着热老化时间的延长,始态为固溶处理态的316LN中原本固溶在奥氏体中的C、N等间隙原子自发地向缺陷较多、能量较高的晶界处扩散,空位、位错等缺陷也向晶界处迁移[21],使晶粒内的晶格畸变和晶格常数减小.文献[15,22]测定了热老化后晶界附近的成分分布,发现热老化试样晶界附近的Cr含量低于原始试样,C含量高于原始试样,晶界处出现C原子偏聚. ...

... 图9给出了热老化不同时间试样的纳米压痕结果和维氏硬度.进行纳米压痕实验时,在每个试样上随机选取3个晶粒进行纳米压痕测试,取其结果的平均值计算纳米硬度和弹性模量,以尽量减小晶粒取向对测试结果的影响.图9表明,在热老化1000 h至10000 h过程中纳米硬度随着热老化时间的延长从2.27 GPa增加到2.49 GPa,而弹性模量没有明显的变化.因为弹性模量只与键合方式、温度、化学成分、微观组织等因素有关,这些因素在热老化后没有改变.但是,固溶态试样的结果与上述趋势不一致.随着热老化时间的延长固溶态经10000 h热老化试样的维氏硬度单调增加,是两种测试方法的测试尺度不同造成的.纳米压痕尺寸为1 µm级,远小于晶粒尺寸,维氏硬度压痕尺寸为100 μm级,大于晶粒尺寸.纳米压痕测试选择在晶粒内部,代表的是晶粒内部的硬度值;而维氏硬度代表的是晶粒与晶界的耦合硬度值.在热老化过程中,如果没有新相析出,只发生空位、位错迁移和C、N等间隙原子扩散向晶界处聚集,则必然使晶界硬度提高[15, 22].同时,固溶态经10000 h热老化后晶格常数减小,晶粒内的硬度也应高于固溶态.因此,维氏硬度随着热老化时间呈单调增加的趋势.但是,点缺陷和线缺陷是使晶体硬化的因素,也是晶体发生塑性变形的必要条件.点缺陷和线缺陷的密度过高(加工硬化)和过低(完美晶体)都使材料的硬度提高,因此热老化对材料晶粒内部硬度(纳米硬度)的影响并非单调的,可能存在一个试样的硬度低于固溶态的热老化时间,即随着热老化时间延长硬度提高. ...

Thermal aging effects on mechanical and electrochemical properties of stainless steel weld overlay cladding

1

2018

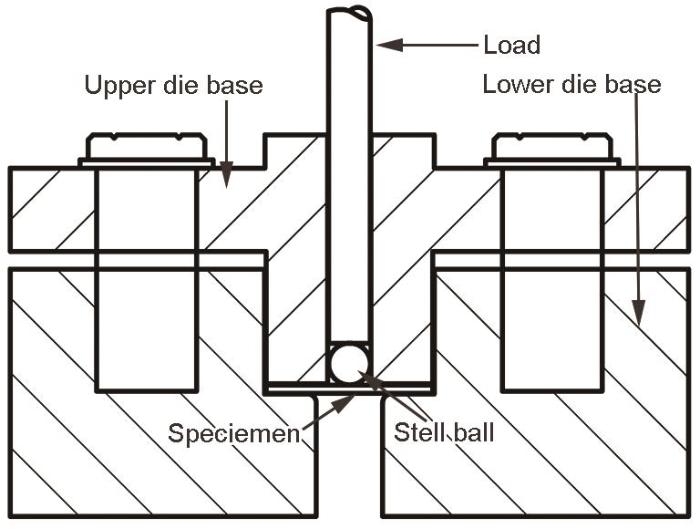

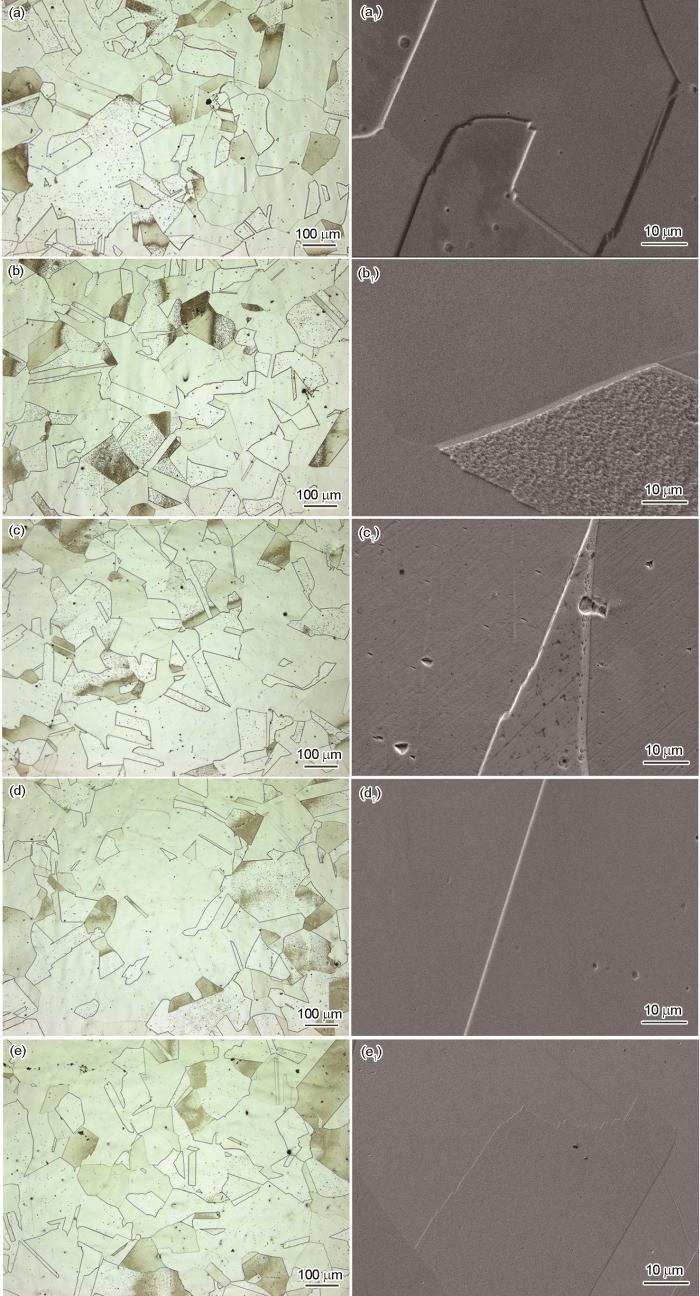

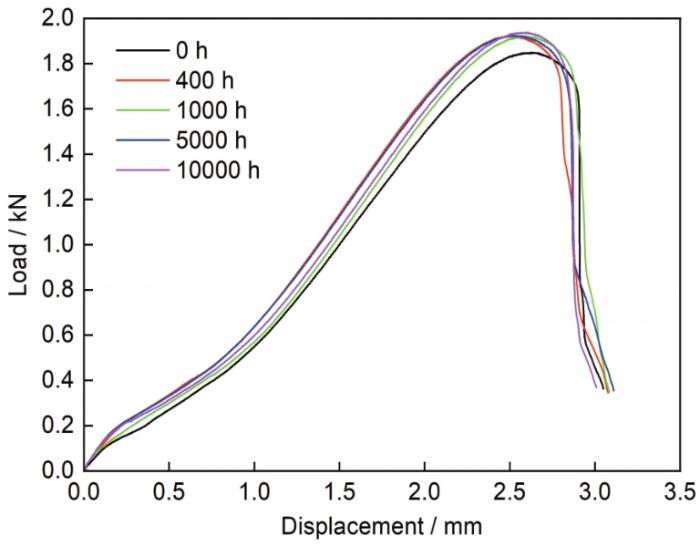

... 图6给出了热老化不同时间的316LN试样的小冲杆试验位移-载荷曲线,图7给出了由图6得出的最大载荷、最大载荷处的位移、小冲杆能量与热老化时间的关系曲线.本文中小冲杆能量定义为位移从0到最大载荷处载荷曲线下围成的面积值[23,24].从图7可以看出,热老化使材料的最大载荷增加、最大载荷处的能量和位移明显降低;随着热老化时间的延长最大载荷和最大载荷处的能量连续增加和降低,但是幅度较小.最大载荷处的位移呈现波动变化的原因是,发生变形时某些特殊晶界受到剪切力的影响产生了阶错(Disconnection).阶错在晶界处形核并沿着当前晶界迁移最终消失在自由表面.阶错的高度为几个原子间距,因此阶错完成一次形核-迁移-湮灭过程则当前晶界便发生与阶错高度相同距离的迁移,使材料发生塑性变形[25,26].图8给出了小冲杆断口的形貌.可以看出,热老化400到1000 h后韧窝数量和韧窝尺寸明显下降,热老化1000 h后韧窝数量与韧窝尺寸小幅下降.这些结果表明,热老化对316LN小冲杆性能的影响主要发生在前期阶段,对后期的影响较为平缓,与罗强等采用夏比冲击试验的结果类似[27].Hong[28]对热老化后的316L进行单轴拉伸与小冲杆实验时发现,小冲杆实验的最大载荷与拉伸试验的抗拉强度呈一定的线性关系.因此,热老化使316LN不锈钢的强度提高而塑性降低. ...

Critical evaluation of the small punch test as a screening procedure for mechanical properties

1

2016

... 图6给出了热老化不同时间的316LN试样的小冲杆试验位移-载荷曲线,图7给出了由图6得出的最大载荷、最大载荷处的位移、小冲杆能量与热老化时间的关系曲线.本文中小冲杆能量定义为位移从0到最大载荷处载荷曲线下围成的面积值[23,24].从图7可以看出,热老化使材料的最大载荷增加、最大载荷处的能量和位移明显降低;随着热老化时间的延长最大载荷和最大载荷处的能量连续增加和降低,但是幅度较小.最大载荷处的位移呈现波动变化的原因是,发生变形时某些特殊晶界受到剪切力的影响产生了阶错(Disconnection).阶错在晶界处形核并沿着当前晶界迁移最终消失在自由表面.阶错的高度为几个原子间距,因此阶错完成一次形核-迁移-湮灭过程则当前晶界便发生与阶错高度相同距离的迁移,使材料发生塑性变形[25,26].图8给出了小冲杆断口的形貌.可以看出,热老化400到1000 h后韧窝数量和韧窝尺寸明显下降,热老化1000 h后韧窝数量与韧窝尺寸小幅下降.这些结果表明,热老化对316LN小冲杆性能的影响主要发生在前期阶段,对后期的影响较为平缓,与罗强等采用夏比冲击试验的结果类似[27].Hong[28]对热老化后的316L进行单轴拉伸与小冲杆实验时发现,小冲杆实验的最大载荷与拉伸试验的抗拉强度呈一定的线性关系.因此,热老化使316LN不锈钢的强度提高而塑性降低. ...

In situ atomistic observation of disconnection-mediated grain boundary migration

1

2019

... 图6给出了热老化不同时间的316LN试样的小冲杆试验位移-载荷曲线,图7给出了由图6得出的最大载荷、最大载荷处的位移、小冲杆能量与热老化时间的关系曲线.本文中小冲杆能量定义为位移从0到最大载荷处载荷曲线下围成的面积值[23,24].从图7可以看出,热老化使材料的最大载荷增加、最大载荷处的能量和位移明显降低;随着热老化时间的延长最大载荷和最大载荷处的能量连续增加和降低,但是幅度较小.最大载荷处的位移呈现波动变化的原因是,发生变形时某些特殊晶界受到剪切力的影响产生了阶错(Disconnection).阶错在晶界处形核并沿着当前晶界迁移最终消失在自由表面.阶错的高度为几个原子间距,因此阶错完成一次形核-迁移-湮灭过程则当前晶界便发生与阶错高度相同距离的迁移,使材料发生塑性变形[25,26].图8给出了小冲杆断口的形貌.可以看出,热老化400到1000 h后韧窝数量和韧窝尺寸明显下降,热老化1000 h后韧窝数量与韧窝尺寸小幅下降.这些结果表明,热老化对316LN小冲杆性能的影响主要发生在前期阶段,对后期的影响较为平缓,与罗强等采用夏比冲击试验的结果类似[27].Hong[28]对热老化后的316L进行单轴拉伸与小冲杆实验时发现,小冲杆实验的最大载荷与拉伸试验的抗拉强度呈一定的线性关系.因此,热老化使316LN不锈钢的强度提高而塑性降低. ...

Atomistic dynamics of disconnection-mediated grain boundary plasticity: A case study of gold nanocrystals

1

2022

... 图6给出了热老化不同时间的316LN试样的小冲杆试验位移-载荷曲线,图7给出了由图6得出的最大载荷、最大载荷处的位移、小冲杆能量与热老化时间的关系曲线.本文中小冲杆能量定义为位移从0到最大载荷处载荷曲线下围成的面积值[23,24].从图7可以看出,热老化使材料的最大载荷增加、最大载荷处的能量和位移明显降低;随着热老化时间的延长最大载荷和最大载荷处的能量连续增加和降低,但是幅度较小.最大载荷处的位移呈现波动变化的原因是,发生变形时某些特殊晶界受到剪切力的影响产生了阶错(Disconnection).阶错在晶界处形核并沿着当前晶界迁移最终消失在自由表面.阶错的高度为几个原子间距,因此阶错完成一次形核-迁移-湮灭过程则当前晶界便发生与阶错高度相同距离的迁移,使材料发生塑性变形[25,26].图8给出了小冲杆断口的形貌.可以看出,热老化400到1000 h后韧窝数量和韧窝尺寸明显下降,热老化1000 h后韧窝数量与韧窝尺寸小幅下降.这些结果表明,热老化对316LN小冲杆性能的影响主要发生在前期阶段,对后期的影响较为平缓,与罗强等采用夏比冲击试验的结果类似[27].Hong[28]对热老化后的316L进行单轴拉伸与小冲杆实验时发现,小冲杆实验的最大载荷与拉伸试验的抗拉强度呈一定的线性关系.因此,热老化使316LN不锈钢的强度提高而塑性降低. ...

Tendence of thermal aging embrittlement of weld of primary pipe made of 316LN stainless stell in nuclear power plant

1

2015

... 图6给出了热老化不同时间的316LN试样的小冲杆试验位移-载荷曲线,图7给出了由图6得出的最大载荷、最大载荷处的位移、小冲杆能量与热老化时间的关系曲线.本文中小冲杆能量定义为位移从0到最大载荷处载荷曲线下围成的面积值[23,24].从图7可以看出,热老化使材料的最大载荷增加、最大载荷处的能量和位移明显降低;随着热老化时间的延长最大载荷和最大载荷处的能量连续增加和降低,但是幅度较小.最大载荷处的位移呈现波动变化的原因是,发生变形时某些特殊晶界受到剪切力的影响产生了阶错(Disconnection).阶错在晶界处形核并沿着当前晶界迁移最终消失在自由表面.阶错的高度为几个原子间距,因此阶错完成一次形核-迁移-湮灭过程则当前晶界便发生与阶错高度相同距离的迁移,使材料发生塑性变形[25,26].图8给出了小冲杆断口的形貌.可以看出,热老化400到1000 h后韧窝数量和韧窝尺寸明显下降,热老化1000 h后韧窝数量与韧窝尺寸小幅下降.这些结果表明,热老化对316LN小冲杆性能的影响主要发生在前期阶段,对后期的影响较为平缓,与罗强等采用夏比冲击试验的结果类似[27].Hong[28]对热老化后的316L进行单轴拉伸与小冲杆实验时发现,小冲杆实验的最大载荷与拉伸试验的抗拉强度呈一定的线性关系.因此,热老化使316LN不锈钢的强度提高而塑性降低. ...

核电主管道用316LN不锈钢焊缝热老化脆化的趋势

1

2015

... 图6给出了热老化不同时间的316LN试样的小冲杆试验位移-载荷曲线,图7给出了由图6得出的最大载荷、最大载荷处的位移、小冲杆能量与热老化时间的关系曲线.本文中小冲杆能量定义为位移从0到最大载荷处载荷曲线下围成的面积值[23,24].从图7可以看出,热老化使材料的最大载荷增加、最大载荷处的能量和位移明显降低;随着热老化时间的延长最大载荷和最大载荷处的能量连续增加和降低,但是幅度较小.最大载荷处的位移呈现波动变化的原因是,发生变形时某些特殊晶界受到剪切力的影响产生了阶错(Disconnection).阶错在晶界处形核并沿着当前晶界迁移最终消失在自由表面.阶错的高度为几个原子间距,因此阶错完成一次形核-迁移-湮灭过程则当前晶界便发生与阶错高度相同距离的迁移,使材料发生塑性变形[25,26].图8给出了小冲杆断口的形貌.可以看出,热老化400到1000 h后韧窝数量和韧窝尺寸明显下降,热老化1000 h后韧窝数量与韧窝尺寸小幅下降.这些结果表明,热老化对316LN小冲杆性能的影响主要发生在前期阶段,对后期的影响较为平缓,与罗强等采用夏比冲击试验的结果类似[27].Hong[28]对热老化后的316L进行单轴拉伸与小冲杆实验时发现,小冲杆实验的最大载荷与拉伸试验的抗拉强度呈一定的线性关系.因此,热老化使316LN不锈钢的强度提高而塑性降低. ...

Evaluation of the effects of thermal aging of austenitic stainless steel welds using small punch test

1

2015

... 图6给出了热老化不同时间的316LN试样的小冲杆试验位移-载荷曲线,图7给出了由图6得出的最大载荷、最大载荷处的位移、小冲杆能量与热老化时间的关系曲线.本文中小冲杆能量定义为位移从0到最大载荷处载荷曲线下围成的面积值[23,24].从图7可以看出,热老化使材料的最大载荷增加、最大载荷处的能量和位移明显降低;随着热老化时间的延长最大载荷和最大载荷处的能量连续增加和降低,但是幅度较小.最大载荷处的位移呈现波动变化的原因是,发生变形时某些特殊晶界受到剪切力的影响产生了阶错(Disconnection).阶错在晶界处形核并沿着当前晶界迁移最终消失在自由表面.阶错的高度为几个原子间距,因此阶错完成一次形核-迁移-湮灭过程则当前晶界便发生与阶错高度相同距离的迁移,使材料发生塑性变形[25,26].图8给出了小冲杆断口的形貌.可以看出,热老化400到1000 h后韧窝数量和韧窝尺寸明显下降,热老化1000 h后韧窝数量与韧窝尺寸小幅下降.这些结果表明,热老化对316LN小冲杆性能的影响主要发生在前期阶段,对后期的影响较为平缓,与罗强等采用夏比冲击试验的结果类似[27].Hong[28]对热老化后的316L进行单轴拉伸与小冲杆实验时发现,小冲杆实验的最大载荷与拉伸试验的抗拉强度呈一定的线性关系.因此,热老化使316LN不锈钢的强度提高而塑性降低. ...

Susceptibility to intergranular corrosion in sensitized austenitic stainless steel characterized via crystallographic characteristics of grain boundaries

1

2022

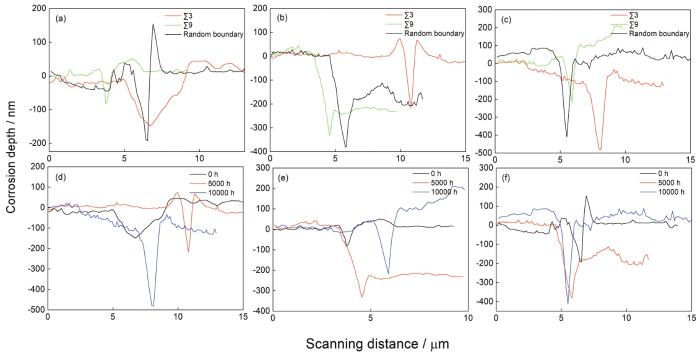

... 图10给出了316LN不锈钢始态和热老化5000 h、10000 h试样经草酸电解侵蚀后的形貌,可见在图示放大倍数下观察不到明显的腐蚀沟.为了进一步确定晶间腐蚀程度,用AFM(原子力显微镜)分析晶间腐蚀深度.将EBSD与AFM结合,可定量评价各类型晶界的腐蚀敏感性[29].在晶间腐蚀试验前在试样上用维氏硬度标记出的分析区域,图10中的腐蚀区域在EBSD图(图3)中对应的位置如圆圈所示,从而可以原位分析对应晶间腐蚀形貌和晶界类型,研究各类型晶界的腐蚀程度.图11给出了热老化10000 h试样上两个区域原子力显微镜分析的实例,这两个区域对应图3e中方框所示的位置,可见晶界处出现了明显的腐蚀沟.从图11中分别选取随机晶界、∑3晶界和∑9晶界进行AFM线分析,对应图中的line1、line2和line3,类似地在固溶态和热老化5000 h试样上也选取这三种晶界进行线分析,对比结果在图12中给出.可以看出,在固溶态试样上这三种晶界的腐蚀深度都比热老化试样的小,∑3和∑9晶界的腐蚀深度都比随机晶界的小. ...

Three-dimensional study of grain boundary engineering effects on intergranular stress corrosion cracking of 316 stainless steel in high temperature water

1

2018

... 从表1还可见,热老化试样中各类型晶界的腐蚀敏感性虽然都随热老化时间的延长而提高,但是低∑CSL晶界的敏感性都比随机晶界的低.这与文献[30,31]的结果类似,即低∑CSL晶界的耐蚀性优于随机大角度晶界.其原因是,与随机大角度晶界相比,低∑CSL晶界的晶格完整性更好,晶界能更低,不利于位错、间隙原子等偏聚,因此抗晶间腐蚀性更强[32,33].这表明,可在层错能较低的奥氏体不锈钢、镍基合金中用晶界工程技术引入大量低∑CSL晶界[34,35],以提高其抗晶间腐蚀性能[36~38]. ...

Suppression of chromium depletion by grain boundary structural change during twin-induced grain boundary engineering of 304 stainless steel

1

... 从表1还可见,热老化试样中各类型晶界的腐蚀敏感性虽然都随热老化时间的延长而提高,但是低∑CSL晶界的敏感性都比随机晶界的低.这与文献[30,31]的结果类似,即低∑CSL晶界的耐蚀性优于随机大角度晶界.其原因是,与随机大角度晶界相比,低∑CSL晶界的晶格完整性更好,晶界能更低,不利于位错、间隙原子等偏聚,因此抗晶间腐蚀性更强[32,33].这表明,可在层错能较低的奥氏体不锈钢、镍基合金中用晶界工程技术引入大量低∑CSL晶界[34,35],以提高其抗晶间腐蚀性能[36~38]. ...

Dissociation of lattice dislocations in coincidence boundaries

1

1983

... 从表1还可见,热老化试样中各类型晶界的腐蚀敏感性虽然都随热老化时间的延长而提高,但是低∑CSL晶界的敏感性都比随机晶界的低.这与文献[30,31]的结果类似,即低∑CSL晶界的耐蚀性优于随机大角度晶界.其原因是,与随机大角度晶界相比,低∑CSL晶界的晶格完整性更好,晶界能更低,不利于位错、间隙原子等偏聚,因此抗晶间腐蚀性更强[32,33].这表明,可在层错能较低的奥氏体不锈钢、镍基合金中用晶界工程技术引入大量低∑CSL晶界[34,35],以提高其抗晶间腐蚀性能[36~38]. ...

Structural changes during sliding of aluminium grain boundaries with different initial structures

1

1983

... 从表1还可见,热老化试样中各类型晶界的腐蚀敏感性虽然都随热老化时间的延长而提高,但是低∑CSL晶界的敏感性都比随机晶界的低.这与文献[30,31]的结果类似,即低∑CSL晶界的耐蚀性优于随机大角度晶界.其原因是,与随机大角度晶界相比,低∑CSL晶界的晶格完整性更好,晶界能更低,不利于位错、间隙原子等偏聚,因此抗晶间腐蚀性更强[32,33].这表明,可在层错能较低的奥氏体不锈钢、镍基合金中用晶界工程技术引入大量低∑CSL晶界[34,35],以提高其抗晶间腐蚀性能[36~38]. ...

An approach to grain boundary design for strong and ductile polycrystals

1

1984

... 从表1还可见,热老化试样中各类型晶界的腐蚀敏感性虽然都随热老化时间的延长而提高,但是低∑CSL晶界的敏感性都比随机晶界的低.这与文献[30,31]的结果类似,即低∑CSL晶界的耐蚀性优于随机大角度晶界.其原因是,与随机大角度晶界相比,低∑CSL晶界的晶格完整性更好,晶界能更低,不利于位错、间隙原子等偏聚,因此抗晶间腐蚀性更强[32,33].这表明,可在层错能较低的奥氏体不锈钢、镍基合金中用晶界工程技术引入大量低∑CSL晶界[34,35],以提高其抗晶间腐蚀性能[36~38]. ...

Effect of deformation and heat-treatments on the grain boundary character distribution for 690 alloy

1

... 从表1还可见,热老化试样中各类型晶界的腐蚀敏感性虽然都随热老化时间的延长而提高,但是低∑CSL晶界的敏感性都比随机晶界的低.这与文献[30,31]的结果类似,即低∑CSL晶界的耐蚀性优于随机大角度晶界.其原因是,与随机大角度晶界相比,低∑CSL晶界的晶格完整性更好,晶界能更低,不利于位错、间隙原子等偏聚,因此抗晶间腐蚀性更强[32,33].这表明,可在层错能较低的奥氏体不锈钢、镍基合金中用晶界工程技术引入大量低∑CSL晶界[34,35],以提高其抗晶间腐蚀性能[36~38]. ...

形变及热处理对690合金晶界特征分布的影响

1

2008

... 从表1还可见,热老化试样中各类型晶界的腐蚀敏感性虽然都随热老化时间的延长而提高,但是低∑CSL晶界的敏感性都比随机晶界的低.这与文献[30,31]的结果类似,即低∑CSL晶界的耐蚀性优于随机大角度晶界.其原因是,与随机大角度晶界相比,低∑CSL晶界的晶格完整性更好,晶界能更低,不利于位错、间隙原子等偏聚,因此抗晶间腐蚀性更强[32,33].这表明,可在层错能较低的奥氏体不锈钢、镍基合金中用晶界工程技术引入大量低∑CSL晶界[34,35],以提高其抗晶间腐蚀性能[36~38]. ...

Investigation on thermo-mechanical processing and intergranular corrosion of TP347H stainless steel

1

2021

... 从表1还可见,热老化试样中各类型晶界的腐蚀敏感性虽然都随热老化时间的延长而提高,但是低∑CSL晶界的敏感性都比随机晶界的低.这与文献[30,31]的结果类似,即低∑CSL晶界的耐蚀性优于随机大角度晶界.其原因是,与随机大角度晶界相比,低∑CSL晶界的晶格完整性更好,晶界能更低,不利于位错、间隙原子等偏聚,因此抗晶间腐蚀性更强[32,33].这表明,可在层错能较低的奥氏体不锈钢、镍基合金中用晶界工程技术引入大量低∑CSL晶界[34,35],以提高其抗晶间腐蚀性能[36~38]. ...

Improving intergranular corrosion resistance in a nickel-free and manganese-bearing high-nitrogen austenitic stainless steel through grain boundary character distribution optimization

0

2016

Suppression of intergranular corrosion by surface grain boundary engineering of 304 austenitic stainless steel using laser peening plus annealing

1

2020

... 从表1还可见,热老化试样中各类型晶界的腐蚀敏感性虽然都随热老化时间的延长而提高,但是低∑CSL晶界的敏感性都比随机晶界的低.这与文献[30,31]的结果类似,即低∑CSL晶界的耐蚀性优于随机大角度晶界.其原因是,与随机大角度晶界相比,低∑CSL晶界的晶格完整性更好,晶界能更低,不利于位错、间隙原子等偏聚,因此抗晶间腐蚀性更强[32,33].这表明,可在层错能较低的奥氏体不锈钢、镍基合金中用晶界工程技术引入大量低∑CSL晶界[34,35],以提高其抗晶间腐蚀性能[36~38]. ...