Co、Cr、Fe、Ni的熔点较低、原子半径相近,容易形成固溶体相。CoCrFeNi合金的物相为典型的单一FCC结构,比较稳定[18],具有良好的低温延展性能。但是,这种合金的硬度低、耐磨性差。加入Mo、Ti、Nb、W、Si等元素,可提高高熵合金的特殊性能。Zhang[19]等用激光熔覆技术在304不锈钢基体上制备了CoCrFeNiTi高熵合金涂层,其物相结构由具有SC晶格的富Cr相和CoTi2型Laves相组成。涂层的微观组织为共晶组织,形状分别为长条状和层状,平均硬度为568HV0.2,约为基体的2.5倍。Soni[20]等研究了加入Mo对铸态FeCoNiCuMo x (x=0.2、0.4、0.6、0.8、1)高熵合金体系相演变和力学性能的影响,发现Mo含量低于0.8的合金主要由FCC1组成,Mo含量为0.8、1时出现FCC2相。同时,合金的抗压强度和硬度均随着Mo含量的提高而提高。Huang[21]等用真空电弧熔炼技术研究了FeCoCrNiSix高熵合金的相变和力学性能。结果表明,Si元素能促进BCC相的形成,随着Si元素的加入合金的显微硬度从89.52 HV提高到653.71 HV,磨痕深度从22.139 μm降低到5.292 μm。x=1的合金,具有最高的显微硬度和最佳的耐磨性。

本文采用激光熔覆技术在40Cr钢表面制备CoCrFeNiTi x (x=0、0.2、0.5、0.8)高熵合金涂层,研究Ti含量对其物相、微观形貌、元素分布和硬度的影响。

1 实验方法

实验用40Cr钢基材的成份列于表1。基材的长、宽、高为150 mm×60 mm×8 mm,用200~1000目的水砂纸将基材表面打磨,用酒精擦拭表面以去除表面氧化膜。实验用Co、Cr、Fe、Ni、Ti单质粉末的纯度为99.9%,将其以非等摩尔比为1∶1∶1∶1∶x (x=0、0.2、0.5、0.8)进行配比,在100℃干燥1h后装入陶瓷球磨罐中,用KQM-ZB型行星球磨机研磨3 h,研磨球ZrO2与粉末的比为1∶3,转速为360 r/min。预置粉末粘结剂为3%聚乙烯醇,预置厚度为0.8 mm。实验前,将预置基材在100℃干燥箱恒温加热以抑制裂纹的产生。使用光纤激光器(YLS-2000)进行熔覆,工艺参数列于表2。

表1 40Cr钢材料化学成分

Table 1

| Element | Cr | Mn | C | Si | S | p | Cu | Ni |

|---|---|---|---|---|---|---|---|---|

| Content/% | 0.80~1.10 | 0.50~0.80 | 0.37~0.4 | 0.17~0.37 | ≤0.035 | ≤0.035 | ≤0.035 | ≤0.035 |

表2 实验工艺参数

Table 2

| Laser power / kW | Scanning speed / mm·s-1 | Spot diameter / mm | Overlap ratio |

|---|---|---|---|

| 1.1 | 6 | 2 | 50% |

激光熔覆实验完成后,切割熔覆完的单道和搭接面,试样的尺寸分别为8 mm×8 mm×8 mm、30 mm×7 mm×8 mm。然后依次用200目、400目、600目、800目、1000目砂纸将单道试样打磨并抛光,用腐蚀液王水(浓盐酸∶浓硝酸=3∶1)将试样腐蚀,利用SUPRA 55VP型场发射电子显微镜(SEM)检测合金微观形貌。用能谱分析仪(EDS)分析合金中各元素分布和偏析。用D8&Advance型X射线衍射仪检测熔覆层表面的相结构。用HXD-1000TB型维氏显微硬度计沿横截面方向、纵向相隔0.1 mm打点,测试涂层显微硬度,载荷为2 N,加载时间为15 S。用M-2000型环块式摩擦磨损实验机在室温干摩擦条件下测试涂层的耐磨性能,摩擦副材料为淬火45钢,载荷为100 N,转速180 r/min,磨损时间为30 min。用超景深(VHX-600)分析试样表面的磨痕。

2 结果和分析

2.1 热力学参数的计算

高熵合金系统的稳定性取决于其吉布斯自由能

自由能取决于熵和焓。式中ΔHmix和ΔSmix分别为混合焓和混合熵,T为温度。在固溶体形成过程中ΔHmix与TΔSmix相互竞争,ΔHmix阻碍固溶体的形成,而TΔSmix促进固溶体的形成。为了预测合金涂层中相的形成条件和结构稳定性,基于Hume-Rothery规则和热力学参数提出了以下判据:

式中c和r分别为组分的摩尔百分比和原子半径,R为气体常数,ΔHijmix为i元素和j元素的混合焓,r为合金元素平均原子半径,δ为合金原子半径差,Δχ为合金的电负性差,VEC为合金的价电子浓度,VEC i 为各元素的价电子浓度,Ω为热力学参数,Tm为合金熔点温度。根据ΔHmix-δ原则,高熵合金形成固溶体相的范围为原子半径差δ小于6.5%,混合焓ΔHmix为-15~5 kJ/mol,混合熵为12~17.5 J·(K·mol)-1 [22]。根据Ω判据(Ω为判断固溶体生成的临界值),Ω大于1时高熵合金能形成固溶体[23]。价电子浓度(VEC)大于8.0时生成FCC相,价电子浓度为6.87~8.0生成FCC相和BCC相[24]。电负性差Δχ小于0.117时没有金属化合物相(TCP)生成,大于0.133时有金属化合物相生成[25]。通过上述公式计算的CoCrFeNiTi x 高熵合金的各参数,列于如表3。计算结果表明,CoCrFeNiTi x 高熵合金的混合焓较负,混合熵较高。根据各参数判据均能满足生成固溶体相条件,且当Ti含量小于0.5时能生成FCC固溶体;当Ti含量大于等于0.5时生成FCC和BCC固溶体。根据电负性差,Ti含量为0.8时有化合物相生成。Co、Cr、Fe、Ni、Ti之间的混合焓列于表4,可见Ti元素与其他元素之间的混合焓较负,也能促进化合物相的形成,易造成元素偏析。

表3 CoCrFeNiTi x 高熵合金的相关计算参数

Table 3

| Alloy | δ / % | ΔHmix | ΔSmix | Ω | VEC | Δχ |

|---|---|---|---|---|---|---|

| CoCrFeNiTi0 | 1.06 | -3.75 | 11.53 | 3.71 | 8.25 | 0.097 |

| CoCrFeNiTi0.2 | 3.66 | -7.35 | 12.57 | 2.76 | 8.05 | 0.112 |

| CoCrFeNiTi0.5 | 5.33 | -11.56 | 13.15 | 1.86 | 7.78 | 0.127 |

| CoCrFeNiTi0.8 | 6.26 | -14.69 | 13.35 | 1.5 | 7.54 | 0.137 |

表4 CoCrFeNiTi x 高熵合金中不同原子对的ΔHijmix混合焓(kJ/mol)[26]

Table 4

| Element | Co | Cr | Fe | Ni | Ti |

|---|---|---|---|---|---|

| Co | - | -4 | -1 | 0 | -28 |

| Cr | - | - | -1 | -7 | -7 |

| Fe | - | - | - | -2 | -17 |

| Ni | - | - | - | - | -35 |

| Ti | - | - | - | - | - |

2.2 物相分析

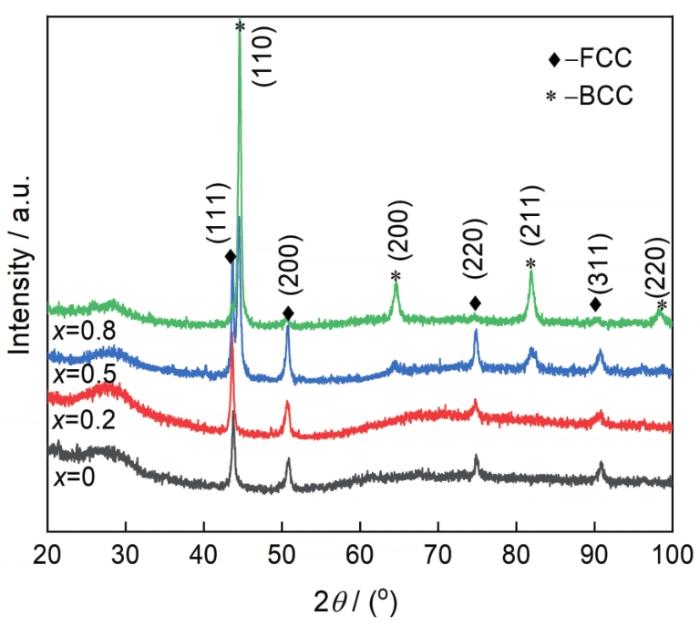

图1给出了CoCrFeNiTi x (x=0, 0.2, 0.5, 0.8)系高熵合金涂层表面的XRD谱。可以看出,x=0、0.2的CoCrFeNiTi x 系高熵合金为单一FCC相,x=0时FCC峰强度较弱,Ti元素含量提高到x=0.2时FCC衍射峰渐渐增强。x=0.5、0.8的CoCrFeNiTi x 高熵合金为FCC相和BCC相。x=0.5时FCC衍射峰强度最强,且出现较弱的BCC衍射峰。x=0.8时FCC衍射峰渐渐减弱,BCC衍射峰增强。其中FCC相衍射峰对应晶面为(111)、(200)、(220)、(311),结构为[Fe, Ni]固溶体,FCC对应的晶格常数为0.35807 nm,空间群属于Fm-3m空间结构。BCC相衍射峰对应晶面为(110)、(200)、(211)、(220),结构为[Fe, Cr]固溶体,BCC对应的晶格常数为0.28719 nm,空间群属于Im3m(229)固溶体。根据合金相的形成原则,在恒压下F=C-P+1,(F为合金自由能,C为合金组元,P为形成相的数量),CoCrFeNiTi x 高熵合金形成相的数量至少6种,但是实际形成的相个数低于合金体系最大平衡数,分别为FCC相和BCC相。Ti含量低于0.5时只有FCC相,Ti含量高于等于0.5时出现FCC和BCC相。这些结果与热力学计算理论值一致。Ti含量为0.8时热力学计算预测有化合物相TCP生成,但是在XRD衍射谱中没有对应的峰,原因是金属化合物相的形成受到高混合熵效应的抑制。另外,在激光熔覆快速凝固条件下,凝固速率大于原子在金属化合物的扩散速率,使金属化合物相处于劣势地位[27]。其次,高熵合金组分中不同的原子半径增加了固-液界面处的能量,远程扩散困难导致金属间化合物的生长速率降低[28]。

图1

图1

CoCrFeNiTi x (x=0, 0.2, 0.5, 0.8)高熵合金的XRD图谱

Fig.1

XRD spectrum of CoCrFeNiTi x (x=0, 0.2, 0.5,0.8) high entropy alloy

2.3 显微组织

图2给出了CoCrFeNiTi x (x=0,0.2,0.5,0.8)高熵合金涂层的SEM图。可以看出,x=0的合金涂层主要由等轴晶组成,晶粒分布均匀,排列紧凑,晶界明显。x=0.2时涂层亦由等轴晶组成,但是与不添加Ti含量的组织相比,晶界更加明显,晶粒更加细化。x=0.5的涂层依然保留了等轴晶的轮廓,而在晶界上断续分布着一些点状或短棒状析出相。此外,晶粒内部析出一些白色小颗粒,呈弥散分布。x=0.8的合金涂层主要由柱状树枝晶组成,A为枝晶间即灰色区域,B为枝晶即黑色区域。涂层的组织形貌随Ti元素含量的变化而发生变化,Ti元素的添加明显细化了涂层组织的晶粒。其原因是,Ti元素的熔点较高,在较高温度下Ti元素的析出使合金熔体中的固相颗粒增加,为析出相提供更多的非均匀形核衬底,有利于合金显微结构的细化。

图2

图2

CoCrFeNiTi x (x=0、0.2、0.5、0.8)高熵合金的SEM图

Fig.2

SEM images of CoCrFeTi x (x=0, 0.2, 0.5, 0.8) alloy with high entropy

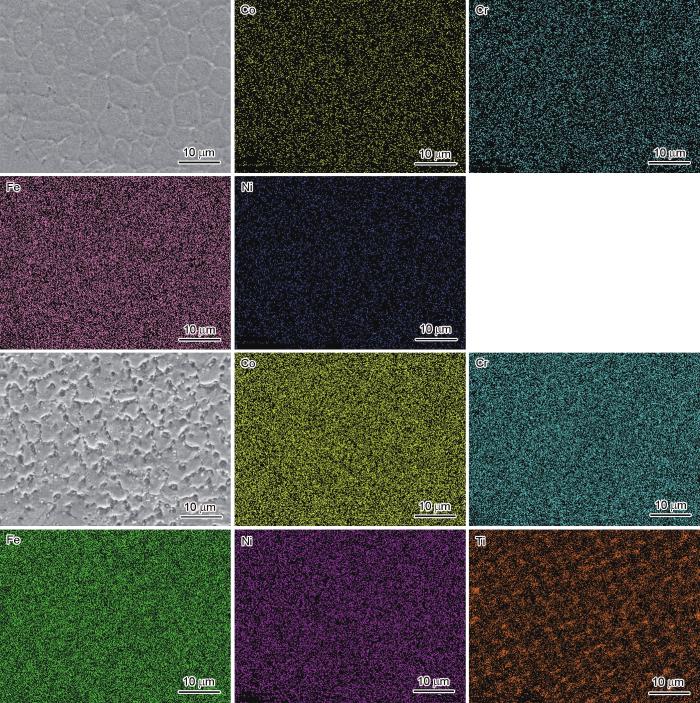

表5列出了涂层组织的EDS点测试结果。可以看出,涂层中的偏析元素为Fe元素。A,B区域内大量Fe元素富集,因为基材的主要成分是Fe元素。在激光熔覆过程中高能激光束辐照使大量Fe元素析出到熔覆层,造成Fe元素偏析。同时,x=0.2、0.5时Ti元素在B区域晶界出偏析。除了Fe元素和Ti元素,其他元素的分布较为均匀。对x=0、0.5涂层进行的EDS面扫定性分析结果,如图3所示。可以看出,除了Fe元素偏析,x=0的合金涂层组织中其他各元素分布均匀;x=0.5时Ti元素富集,主要分布在B区域偏析,其他元素分布均匀。Ti元素偏析,主要是Ti元素原子半径差异和混合焓的影响。Co、Cr、Fe、Ni的原子半径分别为1.251 pm、1.249 pm、1.241 pm、1.246 pm,可形成置换固溶体;而Ti的原子半径较大为1.462 pm,其固溶度受到限制。另外,Ti元素和其他元素的混合焓较负,进一步说明Ti与这些元素的亲和力较低,容易被这些原子排斥而析出有序相,从而造成Ti元素的偏析。

表5 CoCrFeNiTi x 高熵合金涂层的微区EDS分析

Table 5

| x | Region | Elements / %, atom fraction | ||||

|---|---|---|---|---|---|---|

| Co | Cr | Fe | Ni | Ti | ||

| x=0 | Nominal | 25 | 25 | 25 | 25 | 0 |

| A | 14.79 | 13.54 | 58.90 | 12.77 | 0 | |

| B | 14.50 | 16.88 | 55.45 | 13.17 | 0 | |

| x=0.2 | Nominal | 23.81 | 23.81 | 23.81 | 23.81 | 4.76 |

| A | 18.95 | 20.47 | 42.04 | 16.73 | 1.81 | |

| B | 18.09 | 20.76 | 37.81 | 17.33 | 6.01 | |

| x=0.5 | Nominal | 22.22 | 22.23 | 22.22 | 22.22 | 11.11 |

| A | 13.01 | 14.70 | 57.35 | 11.52 | 3.41 | |

| B | 13.64 | 10.86 | 41.17 | 14.76 | 19.58 | |

| x=0.8 | Nominal | 20.83 | 20.83 | 20.84 | 20.83 | 16.67 |

| A | 9.72 | 12.32 | 65.03 | 8.51 | 4.41 | |

| B | 10.11 | 12.84 | 61.04 | 9.02 | 6.98 | |

图3

图3

CoCrFeNiTi x (x=0,0.5)高熵合金面扫描和元素分布

Fig.3

Surface scanning and element distribution of CoCrFeNiTi x (x=0, 0.5) high entropy alloy

2.4 显微硬度分析

图4给出了CoCrFeNiTi x (x=0,0.2,0.5,0.8)高熵合金涂层单道横截面显微硬度,分别为涂层、热影响区、基体的硬度曲线。x=0的CoCrFeNiTi x 合金涂层硬度约为177.38 HV,x=0.2时硬度为260.35 HV,x=0.5时硬度为358.98 HV,当x=0.8时CoCrFeNiTi x 合金涂层硬度达到最大,最大值为412.32HV,约为基体的1.8倍。CoCrFeNiTi x 合金涂层硬度提高的最主要原因,是Ti元素的加入引起固溶强化、沉淀强化和组织细化。Ti元素比其他元素的原子半径较大,引起了晶格畸变。根据XRD谱的分析,当Ti含量高于0.5时合金的相结构有BCC相,其硬度远高于FCC相结构。根据显微组织分析,Ti元素的添加细化了合金组织晶粒,晶粒尺寸的减少增加位错运动的障碍,使合金的硬度提高[29]。合金的热影响区硬度高达到750 HV,明显比涂层高。其原因是,在激光熔覆过程中产生的较高能量导致热影响区发生了马氏体相变,从而使硬度提高。

图4

图4

CoCrFeNiTi x (x=0、0.2、0.5、0.8)的显微硬度

Fig.4

Microhardness of CoCrFeNiTi x (x=0, 0.2, 0.5, 0.8) high entropy alloy

2.5 摩擦磨损性能

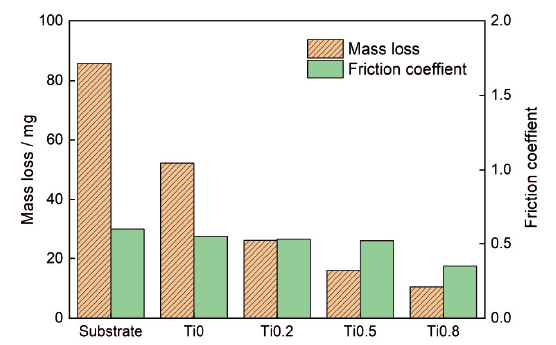

图5 给出了CoCrFeNiTi x (x=0、0.2、0.5、0.8)高熵合金涂层的磨损量和平均摩擦系数。可以看出,基体的磨损量和平均摩擦系数最大分别为85.68 mg和0.6,而随Ti含量的添加,涂层的磨损量和平均摩擦系数逐渐降低,Ti含量为0.8时磨损量和平均摩擦系数最小,分别为6.8 mg和0.35,耐磨性最优。四种不同Ti含量的涂层,其磨损量均小于基体。其原因是,Ti元素的加入使晶格畸变而改善涂层的耐磨损性能,Ti的添加还能促使高熵合金涂层FCC相结构向BCC结构转变。在Ti0.5和Ti0.8的涂层中出现BCC结构,沿BCC相结构中最近堆积面的滑移比FCC相结构中滑动更困难,因为BCC相结构堆积面密度较小且更不规则,BCC相结构堆积面在原子尺度上的位错运动具有较小的晶面间距和较高的晶格摩擦[30]。另外,BCC结构的强度高于FCC相结构,因此当Ti=0.8的CoCrFeNiTi x 涂层其耐磨性能最优。

图5

图5

CoCrFeNiTi x (x=0、0.2、0.5、0.8)高熵合金涂层的磨损量和平均摩擦系数

Fig.5

Wear amount and average friction coefficient of CoCrFeNiTi x (x=0, 0.2, 0.5, 0.8) high entropy alloy coating

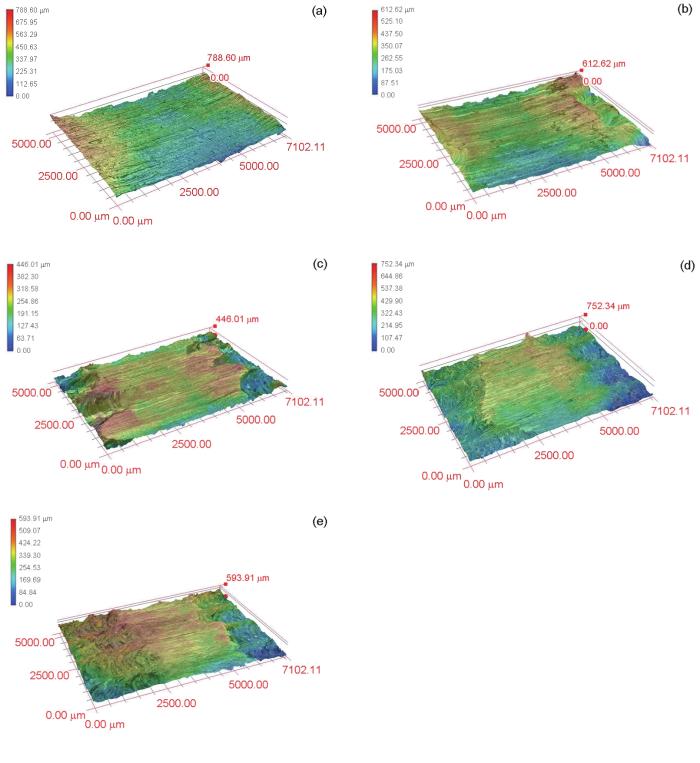

图6

图6

CoCrFeNiTi x (x=0、0.2、0.5、0.8)高熵合金涂层的磨损痕迹3D形貌

Fig.6

3D morphology of wear trace of CoCrFeNiTi x (x=0, 0.2, 0.5, 0.8) high entropy alloy coating

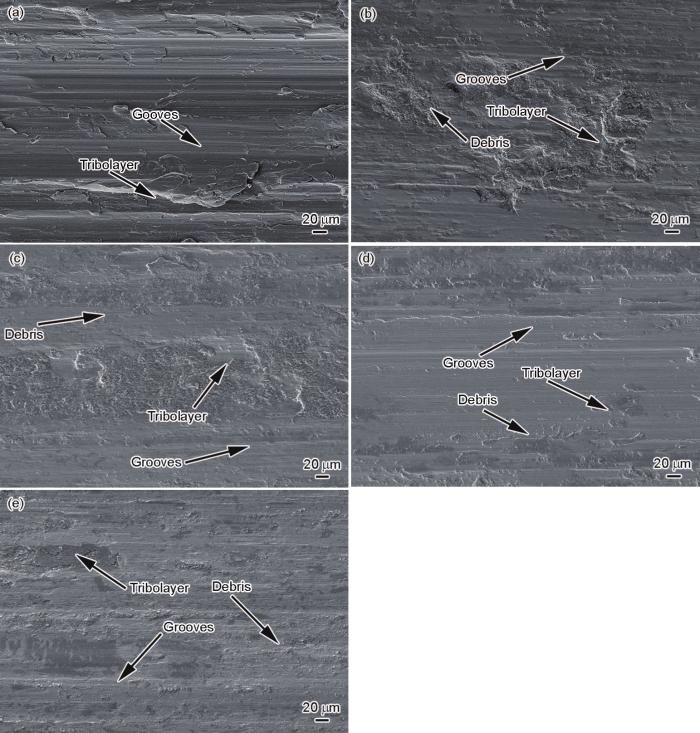

图7给出了40Cr钢和CoCrFeNiTi x (x=0、0.2、0.5、0.8)高熵合金涂层的磨损表面形貌。可以看出,沿着滑动磨损方向形成了许多平行的深槽犁沟。犁沟主要是两个摩擦表面之间的微小粗糙颗粒犁削而形成,表明涂层的磨损机制为磨粒磨损。除犁沟外,在涂层的磨损表面还出现一些不连续的凹坑和隆起分层。这些因生成固溶体而产生的断裂和分层,表明涂层的磨损还有粘着磨损机制。随着Ti含量的提高犁沟渐渐变浅,大片分层渐渐变成小片分层,随着Ti元素含量的提高涂层磨损表面变得光滑,表明Ti元素能提高涂层的耐磨性。结合表6给出的结果进行涂层磨损表面EDS分析,对隆起分层的表面进行能谱分析,发现除了涂层中还有氧元素。这表明,涂层在磨损过程中伴有氧化磨损。在磨损过程中磨损表面形成一层氧化膜,磨损区域的氧化是塑性变形和摩擦热引起的。另外,对磨副45钢中的磨屑粘黏在涂层表面,而C元素跟随磨屑转移到磨损区域中。

图7

图7

40Cr钢和CoCrFeNiTi x (x=0、0.2、0.5、0.8)高熵合金涂层的磨损表面形貌

Fig.7

Wear surface morphology of 40Cr steel and CoCrFeNiTi x (x=0, 0.2, 0.5, 0.8) alloy coatings

表6 CoCrFeNiTi x (x=0、0.2、0.5、0.8)高熵合金涂层的磨损表面EDS能谱分析(原子分数, %)

Table 6

| x | Co | Cr | Fe | Ni | Ti | O | C |

|---|---|---|---|---|---|---|---|

| 0 | 1.19 | 1.47 | 34.58 | 0.89 | 0 | 2.91 | 58.94 |

| 0.2 | 4.95 | 4.69 | 46.53 | 4.49 | 1.20 | 27.52 | 10.62 |

| 0.5 | 4.80 | 5.13 | 47.67 | 3.95 | 4.45 | 19.88 | 14.11 |

| 0.8 | 2.65 | 3.14 | 28.17 | 2.38 | 2.29 | 48.71 | 12.68 |

3 结论

(1) 对于用激光熔覆技术在40Cr钢基材上制备高熵合金CoCrFeNiTi x(x=0、0.2、0.5、0.8)涂层,根据热力学参数(ΔHmix、ΔSmix、δ、Δχ、VEC、Ω)可预测能否生成固溶体相,并根据价电子浓度判断固溶相的类型。Ti含量小于0.5的合金只有单一FCC相,Ti含量高于0.5时生成FCC和BCC相结构。

(2) 原子半径较大的Ti能引发晶格畸变,Ti含量不同的合金其组织形貌不同,未添加Ti的合金组织由等轴晶组成,Ti的加入使其转变成更加均匀、晶粒细化的等轴晶,最后转变成柱状树枝晶。

(3) 随着Ti含量的提高合金的硬度随之提高,由原来的177.38 HV增加到412.32 HV;合金的耐磨性能提高,磨损量和磨擦系数减小,磨痕宽度渐渐变窄,磨损深度降低。

参考文献

Microstructural control and properties optimization of high-entropy alloys

[J].

Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes

[J].

High-entropy alloys: a critical review

[J].

Relative effects of enthalpy and entropy on the phase stability of equiatomic high-entropy alloys

[J].

Microstructural development in equiatomic multicomponent alloys

[J].

Lattice distortion in high entropy alloys

[J].

高熵合金中的晶格畸变

[J].

Recent progress in high-entropy alloys

[J].

Science and technology in high-entropy alloys

[J].

Wear and oxidation resistances of AlCrFeNiTi-based high entropy alloys

[J].

Corrosion-resistant high entropy alloy with high strength and ductility

[J].High strength materials lack a synergistic combination of mechanical properties and corrosion resistance desired for most structural applications. Phase and grain boundary architecturing is done in the material to attain balance in these properties. A friction stir processed Fe35.5Mn20Co20Cr15Si5Cu1.5 (Cu-HEA) exhibited excellent mechanical properties and high corrosion resistance in synergy. The excellent mechanical properties were attributed to the controlled transformation of ultrafine gamma matrix and epsilon twinning; whereas good corrosion resistance was due to homogenized fine grained gamma microstructure. In short, Cu-HEA design opens a new pathway towards realizing strong and ductile alloys with tunable corrosion resistance by engineering matrix metastability. (C) 2019 Acta Materialia Inc. Published by Elsevier Ltd.

Effect of laser re-melting on electric current assistive sintered CoCrFeNiAl x Ti y high entropy alloys: Formation, micro-hardness and wear behaviors

[J].

Recent research and development status of laser cladding: A review

[J].

Wear, erosion and corrosion behavior of laser cladded high entropy alloy coatings–A review

[J].

O. Prospect of high entropy alloys (HETAs) for advance application

[J].

Recent trends in laser cladding and surface alloying

[J].

Investigation on solid particles erosion resistance of laser cladded CoCrFeNiTi high entropy alloy coating

[J].

Microstructure and properties of laser cladding and CoCr2.5FeNi2Ti x high-entropy alloy composite coatings

[J].

Effect of Mo content on microstructure and Corrosion Resistance of CoCrFeNiMo high entropy alloy

[J].

Mo含量对CoCrFeNiMo高熵合金组织及耐蚀性能的影响

[J].

Investigation on solid particles erosion resistance of laser cladded CoCrFeNiTi high entropy alloy coating

[J].

Phase evolution and mechanical properties of novel FeCoNiCuMo x high entropy alloys

[J].

Effect of Si element on phase transformation and mechanical properties for FeCoCrNiSi x high entropy alloys

[J].

Solid‐solution phase formation rules for multi‐component alloys

[J].

Phase stability of low-density, multiprincipal component alloys containing aluminum, magnesium, and lithium

More than entropy in high-entropy alloys: Forming solid solutions or amorphous phase

[J].

Effects of electro-negativity on the stability of topologically close-packed phase in high entropy alloys

[J].

Classification of bulk metallic glasses by atomic size difference, heat of mixing and period of constituent elements and its application to characterization of the main alloying element

[J].

Microstructure and properties of laser cladding and CoCr2.5FeNi2Ti x high-entropy alloy composite coatings

[J].

Phase selection, microstructure and properties of laser rapidly solidified FeCoNiCrAl2Si coating

[J].

Effect of Ti doping on microstructure and wear resistance of CoCrCuFeMn high entropy alloy

[J].

Ti掺杂对CoCrCuFeMn高熵合金组织结构和耐磨性的影响

[J].高熵合金由于具有众多优异性能,有可能突破传统合金的性能极限,被认为是下一代金属材料的发展方向。CoCrCuFeMn作为一种重要的高熵合金体系,目前关于Ti掺杂对其组织结构与性能影响的报道较少。采用熔铸法制备等摩尔比的CoCrCuFeMn和CoCrCuFeMnTi高熵合金,利用XRD、OM、SEM、EDS、显微硬度计和摩擦磨损试验机分别测试Ti掺杂前后对其物相结构、显微组织和耐磨性的影响。结果表明,CoCrCuFeMn由FCC1和FCC2双相组成,Ti掺杂使其物相结构转变成BCC和HCP相的双相组织。两种合金均为典型的树枝晶结构,Cu元素在晶间富集,Mn元素的偏析系数最小。Ti掺杂并未改变合金元素的富集区域,但使所有元素偏析系数降低。Ti掺杂使合金的硬度从219.6 HV提高到693.8 HV,摩擦因数和质量损失率分别从0.57、4.14%降低到0.55、1.28%。Ti掺杂合金硬度和耐磨性的提高主要是由于相转变、固溶强化、细晶强化和内应力降低的综合作用所致。研究成果不仅有助于完善和丰富Ti元素掺杂对CoCrCuFeMn合金性能影响的相关理论,同时也为该合金后续的科学研究和工程应用提供理论支撑。