碳纤维针刺复合材料的工艺简单、可设计性强和成本较低,具有高比强度、高比模量等优异性能,可用于制造高超声速飞行器的机翼前缘、固体火箭发动机喷管、飞行器刹车等不规则热防护部件[1~3]。因此,对针刺复合材料的制备和力学性能的研究越来越多。张晓虎等[4]和嵇阿琳等[5]对不同工艺的针刺C/C复合材料进行拉伸、压缩和弯曲力学实验,定性分析了针刺工艺对材料力学性能的影响。Li等[6]和Nie等[7] 测试针刺C/C和C/C-SiC复合材料的高温力学性能,给出了温度对材料性能的影响。但是,上述实验测得的针刺复合材料力学性能均有一定的离散性。这种离散性与材料中针刺区域分布的随机性和纤维结构的不确定性相关。这表明,针刺材料的微细观结构特征,例如不同区域的孔隙结构[8]、纱线尺寸变化[9]等因素对其力学性能都有很大的影响。用微细观分析模型,可定量分析表征材料的微细观结构特征。Xie等[10]建立了针刺C/C-SiC复合材料的细观模型,用有限元法预报材料的刚度性能并分析了针刺工艺对其刚度性能的影响。同时,对于微细观结构不确定性问题,分析了试样尺寸及针刺工艺对针刺材料离散性的影响,给出了实验测试时合适的试样尺寸[11]。贾永臻[12]建立针刺区域的数值计算模型,预报了针刺C/C复合材料的拉伸模量和剪切模量。本文作者也观测了碳纤维增强树脂基针刺复合材料内部结构,给出了计算材料刚度性能的理论分析方法并成功预报了针刺复合材料的弹性模量[13]。但是,目前关于预测针刺复合材料强度的报道较少[14,15]。尤其是描述针刺工艺对强度的影响,还没有成熟的表征方法或理论模型。

针刺复合材料是通过针刺工艺把面内纤维引入到厚度方向,但是在提高层间和厚度方向性能的同时降低了面内性能。因此针刺工艺直接影响材料的面内性能,特别是面内的强度。鉴于此,本文对6种不同工艺的碳纤维增强树脂基针刺复合材料进行拉伸测试,分析针刺工艺参数对其面内拉伸强度的影响并观测断口表面及材料内部形貌和分析材料的断裂机制。基于纤维累计损伤理论(LLS)提出一个针刺复合材料面内拉伸强度预测模型,来预报不同工艺针刺复合材料的面内拉伸强度。

1 实验方法

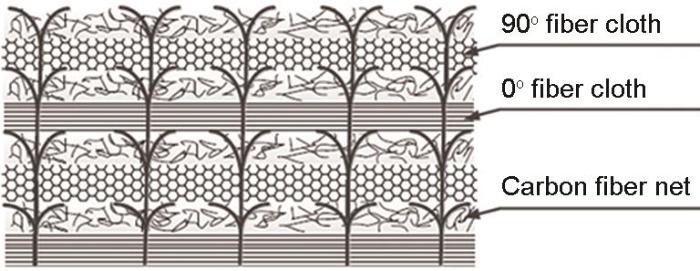

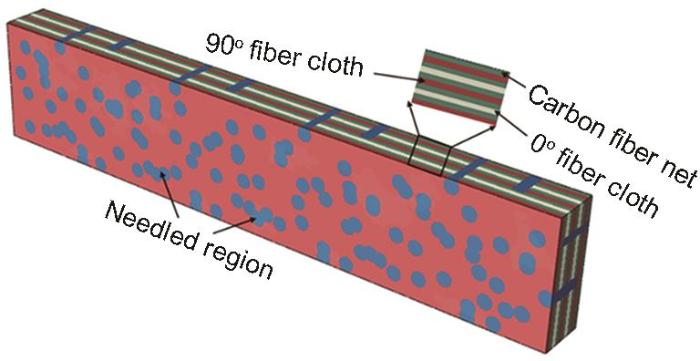

图1

表1 针刺复合材料制备工艺和拉伸强度

Table 1

| Process id | Needling depth/mm | Needling density /needles·cm-2 | Interlayer density (layers)/cm | Tensile strength /MPa | CV |

|---|---|---|---|---|---|

| 1 | 13 | 22 | 13.5 | 179.2 | 6.43% |

| 2 | 13 | 35 | 13.5 | 165.0 | 9.68% |

| 3 | 15 | 22 | 13.5 | 131.9 | 8.74% |

| 4 | 15 | 35 | 13.5 | 123.0 | 10.4% |

| 5 | 18 | 22 | 14.2 | 72.2 | 7.30% |

| 6 | 18 | 35 | 15.2 | 62.9 | 10.3% |

图2

图3

图3

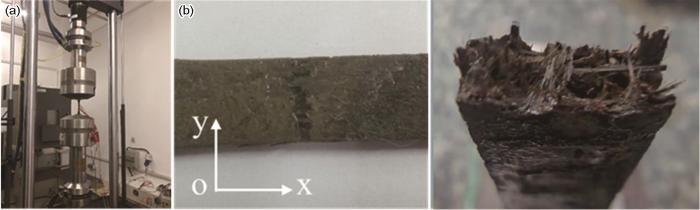

针刺复合材料的拉伸试验和拉伸试件的断口

Fig.3

Tensile test of needle-punched composites (a) and fracture of tensile specimen (b)

对于每种针刺工艺,取5个样件拉伸强度数据的平均值。针刺材料的力学性能有较大的离散性,用离散系数

定量描述材料宏观力学性能的离散性。

2 结果和讨论

从表1可见,用不同工艺制备的针刺复合材料其拉伸强度数据均出现一定的离散性,其范围为6%~11%。这与材料中针孔的位置及针孔中纤维形态的随机性有关。比较工艺1和工艺3(或工艺2和工艺4)可见,在其他工艺参数不变的情况下,随着针刺深度的增大材料的拉伸强度下降。针刺深度越大意味着越多的面内纤维转移到z方向;在其他针刺工艺相同的条件下,针刺区域的体积分数随着针刺深度的增大而增大。针刺区域的面内拉伸性能远小于未针刺区域的性能;比较工艺1和工艺2(或工艺3和工艺4)可见,针刺密度的提高也使拉伸强度降低。针刺密度的提高使相同面积内的针孔个数增加,从而使针刺区域增大。

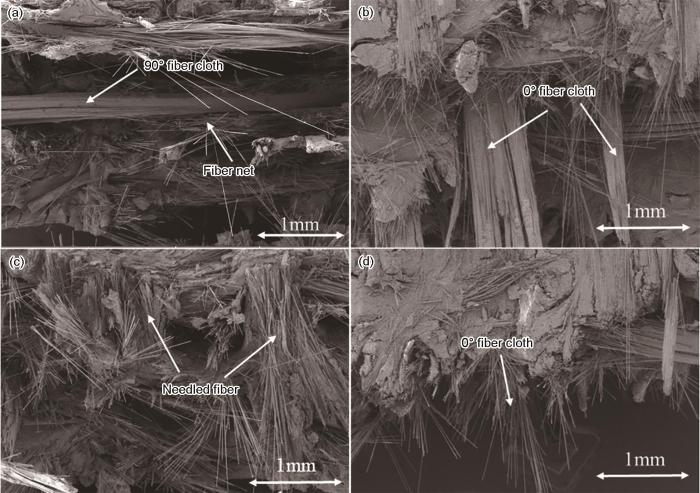

由图4可以看出,材料的应力-应变关系为准线性,只在初始阶段略有非线性,这与加载过程中材料内部基体裂纹扩展和基体破坏等因素有关。在载荷的作用下材料内原有的微观缺陷和新生成的裂纹扩展,使基体的刚度降低而逐渐失去承载能力。用扫描电子显微镜(SEM)观察了拉伸断口的形貌,如图5所示。可以看出,材料内部(尤其在针刺区域)有明显的裂纹缺陷,断口处发生了纤维拔出和纤维断裂。工艺不同试件纤维拔出的量不同,在针刺深度较小的试件断口纤维拔出量明显高于针刺深度较大的试件,且断口处的针刺纤维含量比针刺深度较大的试件少。在拉伸载荷作用下,针刺区域纤维的断裂使周围的缺陷较多,裂纹先在针刺区域较多的位置扩展。随着拉伸载荷的增大材料内部缺陷及裂纹沿y方向逐渐扩展直至贯穿材料截面,此时面内长纤维起主要承载作用。载荷达到0°方向纤维的临界断裂载荷时纤维断裂,材料迅速失去承载能力,在试样的中心标距区域发生破坏。

图4

图4

工艺不同的针刺复合材料的应力-应变曲线

Fig.4

Stress-strain curves of needle-punched composites with different processes

图5

图5

针刺工艺不同的拉伸试件破坏时的SEM形貌以及工艺1试件和工艺5试件的断口

Fig.5

SEM failure morphology of tensile specimen (a, b) and fracture of process 1 specimen (c) and fracture of process 5 specimen (d)

3 针刺复合材料拉伸强度的理论预测模型

3.1 基于LLS模型的拉伸强度预测模型

试件的断裂过程表明,针刺复合材料的拉伸强度与加载方向的纤维含量及其纤维拉伸强度密切相关。本文定义的加载方向为0°方向,因此拉伸强度主要由0°无纬布决定,90°无纬布层和网胎层对拉伸强度贡献很小可忽略不计。材料的拉伸强度随着受载方向纤维体积分数的增大而提高。因为针刺工艺不同的无纬布中纤维的损伤程度不同,引入体积折减系数,并基于局部载荷分配模型建立了预测针刺复合材料拉伸强度的方法。

LLS模型考虑了纤维单丝强度的分散性和纤维断裂后载荷的再分配,认为某一弱纤维的断裂将造成周围完整纤维的应力集中,使其断裂几率提高。邻近的断裂纤维达到一定数量即形成临界断裂纤维簇,引起材料整体的破坏。由

其中k=4%[21]为应力集中因子;

其中,

针刺复合材料的针刺过程,会使面内纤维发生不同程度的损伤和加载方向上纤维的体积分数减小。因此,在模型中引入体积折减系数,改进的LLS模型可表示为

其中

3.2 体积折减系数

针刺复合材料有大量针刺区域,不同针刺部位中纤维的形态不同。针刺部位微细观结构的不确定性,使不同针刺区域的力学性能产生很大的离散性和随机性。根据针孔中纤维形貌的不同,本文将针刺区域分成纤维偏转区域(区域A)和纤维断裂区域(区域B)两类,如图6所示,并计算了每种针刺类型的针刺损伤因子。

图6

图6

两种不同的针刺区域

Fig.6

Two different needling areas (a) fiber deflection area and (b) fiber fracture area

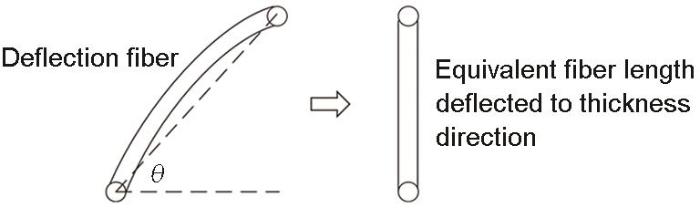

区域A中的纤维在z向平面发生偏转,因纤维偏转角度具有不确定性,可在(0°,90°)范围随机取值。纤维转移到z向的等效长度可表示为

图7

图7

偏转纤维厚度方向的等效长度

Fig.7

Thickness direction equivalent length of deflected fiber

区域B针刺部位的纤维折断后全部转移到z方向并产生大量的孔洞,因此该区域面内纤维的拉伸强度极低。针刺部分的面内拉伸强度约为2.5 MPa[14],对面内拉伸强度贡献可以忽略。

假定区域A中所有纤维均发生偏转,偏转后0°无纬布的宽度不变,区域B中的纤维全部折断,0°无纬布的纤维全部转移至z向,整个材料的体积折减系数为

式中N为材料中区域A的总个数,

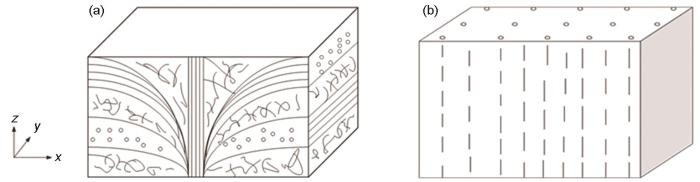

本文先使用python语言对针刺预制体进行工艺参数化建模,根据平板状针刺预制体工艺参数模拟预制体的成型过程,预报针刺孔和z向针刺纤维束在的分布位置。在模拟试件制备中的随机取料过程中,对每种针刺工艺从所建立的尺寸为100 mm×100 mm×30 mm的材料中取出30个拉伸试样标距段尺寸大小的针刺复合材料模型,如图8所示。根据文献[13]的工作,当材料中某个区域存在两个或多个针刺区交叉重叠时,若针孔间距小于0.65 mm则该区域的面内纤维全部断裂,该区域为纤维断裂区域,即区域B。其他针刺区域是区域A。分别统计所建立的针刺模型中区域A和区域B的体积含量并计算体积折减系数,如表2所示。从表2可以看出,不同工艺的

图8

表2 针刺工艺不同材料的体积折减系数

Table 2

| Process id | Volume reduction coefficient | CV |

|---|---|---|

| 1 | 0.231 | 6.60% |

| 2 | 0.253 | 7.52% |

| 3 | 0.294 | 6.82% |

| 4 | 0.312 | 8.04% |

| 5 | 0.381 | 6.95% |

| 6 | 0.41 | 7.00% |

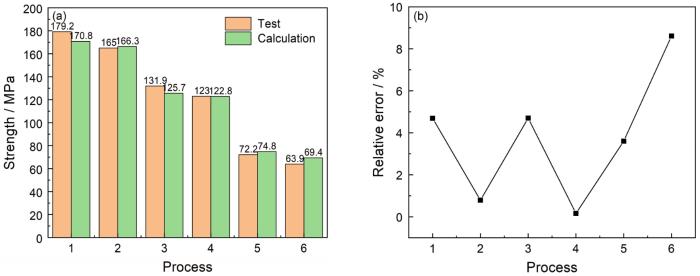

3.3 预测结果与实验结果的对比

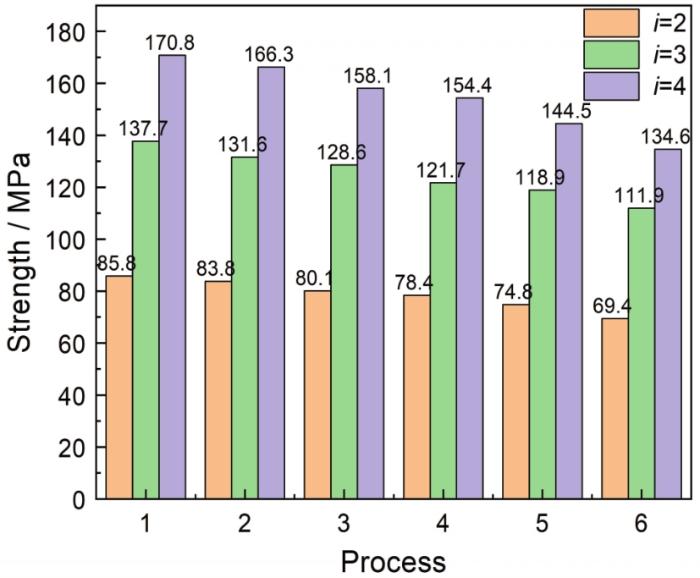

由2~4根邻近断裂纤维形成临界断裂纤维簇时复合材料的断裂强度的计算结果,如图9所示。模型预测的强度与实验值的对比,如图10所示。可以看出,LLS模型中针刺工艺不同的纤维其断裂纤维簇的个数i明显不同。针刺工艺为1和2时取i=4,模型的计算结果与实验值十分吻合,偏差分别为1.34%和1.85%;i=2和i=3时的计算结果与实验值偏差较大;而针刺工艺为3和4时取i=3,模型的计算结果与实验值误差分别为2.50%和1.06%;当针刺工艺为5和6时取i=2,模型的计算结果与实验值误差分别为3.74%和4.13%。结果表明,针刺复合材料的损伤受LLS断裂模式控制。即少数薄弱纤维断裂后纤维裂纹面对周围基体和纤维产生的应力集中较大,使周围的纤维断裂。

图9

图10

图10

不同工艺模型的计算值与实验值以及计算值与实验值的相对误差

Fig.10

Calculated values and experimental values of different process models (a) and Relative errors between calculated values and experimental values (b)

从图9和图10可以看出,随着针刺深度的增大断裂纤维簇的个数减小。这表明,针刺工艺影响断裂纤维簇的个数。针刺工艺不同,影响材料内不同针刺区域的含量。体积折减系数的计算与不同针刺区域的体积含量有关,因此针刺密度或针刺深度增大时材料的体积折减系数增大,LLS模型中断裂纤维簇的纤维根数随着体积折减系数的增加而减小。其原因是,针刺深度或针刺密度越大则刺针携带的纤维量越多,引入z向的纤维数越多,对面内纤维造成的损伤也越大。在其他针刺工艺相同的条件下,针刺区域的体积分数随着针刺深度或密度的增加而增加。针刺深度或密度的提高使不同铺层内的针刺区域相互交叉和重合,使区域B的数量迅速增加。区域B中的无纬布经过刺针反复针刺,纤维折断并产生大量的孔洞。

从试件的宏观断口和SEM照片可以看出,针刺区域周围有明显的裂纹,且针刺深度越大断口处针刺纤维束的含量越高、缺陷越多。无纬布中纤维束断裂的位置相近,使纤维从断口处拔出的数量减少。针刺密度也有相同的影响。材料承受拉伸载荷时针刺区域最易发生裂纹扩展,并使周围基体和纤维产生应力集中。随着载荷的增加针刺区域周围的纤维相继断裂并扩大了缺陷部位的面积,缺陷处的裂纹向周边扩展并相互连接,直到形成一条贯穿材料的裂纹而使材料失效,如图11所示。因此,针刺深度越大或密度越高材料内部缺陷越多,使缺陷间的距离减小。于是,较少的断裂纤维就能形成邻近断裂纤维簇,使裂纹快速扩张并连通针刺区域的缺陷,形成贯穿材料截面的裂纹。

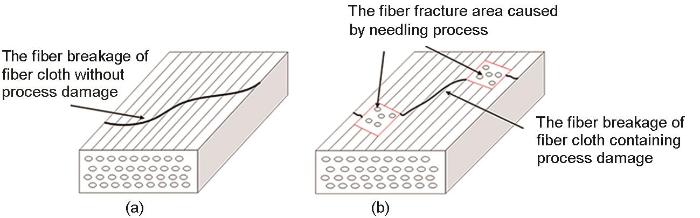

图11

图11

无损伤和含损伤的无纬布纤维的断裂

Fig.11

Fiber fracture of non-woven fabrics without damage (a) and with process damage (b)

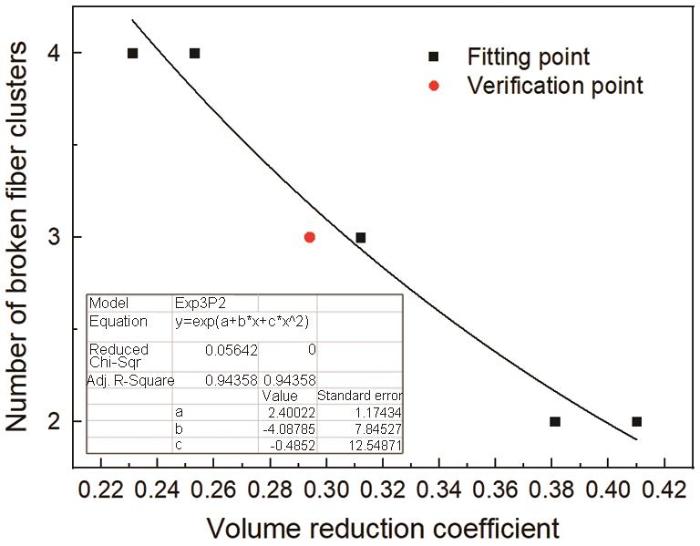

用指数函数拟合了5种工艺的体积折减系数与断裂纤维根数之间的关系,并选取工艺3加以验证,如图9所示。结果表明,断裂纤维根数与体积折减系数的关系为

验证点与所得函数的相对误差为5.87%。

图12

图12

断裂纤维的根数与体积折减系数的关系

Fig.12

Relationship between the number of broken fibers and volume reduction coefficient

4 结论

(1) 不同工艺针刺复合材料的拉伸强度差异较大,针刺深度和针刺密度的增大使其拉伸强度降低。材料内针刺孔的位置、针孔内纤维损伤程度的不同,使材料的拉伸强度出现一定的离散性。

(2) 在碳纤维针刺复合材料的单轴拉伸过程中,载荷主要由与加载方向相同的0°无纬布的纤维承担,无纬布纤维的断裂是材料失效断裂的主要原因。

(3) 碳纤维针刺复合材料的拉伸破坏模式符合LLS模型,含体积折减系数的强度预测模型能准确预报不同工艺材料的拉伸强度,误差小于10%。LLS 模型中临界断裂纤维簇的个数,与体积折减系数成指数型关系。

参考文献

Application and development of C/C composite material for aviation brake

[J].

航空刹车用C/C复合材料的应用与发展

[J].

High temperature composite nozzle extensions, a mature and efficient technology to improve upper stage Liquid Rocket Engine performance

[J]. AIAA 2007-5470

Influence of needle-punching process parameters on mechanical properties of C/C reinforced carbon fiber net

[J].

针刺工艺参数对炭布网胎增强C/C材料力学性能的影响

[J].采用机械针刺技术, 研究了针刺密度、针刺深度对原位针刺增强碳布网胎迭层预制体结构C/C材料力学性能的影响. 结果表明, 采用高的针刺密度和针刺深度参数, 可获得高的预制体密度和纤维体积分数, 针刺密度和针刺深度对材料层间剪切性能的影响程度比对压缩、弯曲性能的影响程度大, 采用一定密度的碳布网胎时, 在一定范围内, 提高针刺密度和深度能提高材料的力学性能,当针刺密度控制在20~50针/cm2、针刺深度控制在12~16mm时, C/C材料力学性能随两针刺参数值升高而提高; 当针刺密度控制在30针/cm2时, C/C材料弯曲及X-Y向压缩强度分别达到137.68、224MPa, 剪切强度达到15.5MPa, 针刺深度为12mm时, 材料弯曲及X-Y向压缩强度分别达到134.24、213.2MPa, 为较佳的针刺工艺参数.

Performance analysis of a carbon cloth/felt layer needled perform

[J].

炭布叠层针刺预制体性能分析

[J].

High temperature compression properties and failure mechanism of 3D needle-punched carbon/carbon composites

[J].

Microstructure, thermophysical, and ablative performances of a 3D needled C/C-SiC composite

[J].

Structure and properties of three-dimensional needle-punched carbon felt reinforced resin-based carbon composites

[D].

三维针刺碳毡增强树脂炭复合材料的结构及性能研究

[D].

The yarn size dependence of tensile and in-plane shear properties of three-dimensional needled textile reinforced ceramic matrix composites

[J].

Effect of needling parameters on the effective properties of 3D needled C/C-SiC composites

[J].

Numerical and experimental studies on scattered mechanical properties for 3D needled C/C-SiC composites

[J].

Research on meso-structure characterization and mechanical behavior simulation of needled carbon/carbon composites

[D].

针刺C/C复合材料细观结构表征及力学行为仿真研究

[D].

An improved analytical method for calculating stiffness of 3D needled composites with different needle-punched processes

[J].

Biaxial failure mechanism and high tenperature tensile properties of needled C/C-SiC composite

[D].

针刺C/C-SiC复合材料双轴失效机制及高温拉伸性能研究

[D].

Study on mechanical properties of carbon/carbon composite structure based on needled technology

[D].

基于针刺工艺的碳/碳复合材料结构力学性能研究

[D].

Effects of 3D needling process parameters on mechanical properties of carbon fiber composite

[J].

三维针刺工艺参数对碳纤维复合材料力学性能的影响

[J].

Experimental and theoretical assessment of the longitudinal tensile strength of unidirectional Sic-fiber/titanium-matrix composites

[J].

Strength and reliability of notched fiber-reinforced composites

[J].

Experimental determination of interfacial shear strength and fiber strength distribution parameters of fiber resin

[J].

纤维树脂界面剪切强度及纤维强度分布参数的实验测定

[J].

Study on tensile behavior of SiC_f/TC17 composites

[J].

SiC_f/TC17复合材料拉伸行为研究

[J].

Effect of properties of SiC fibers on longitudinal tensile behavior of SiCf/Ti-6A1-4V composites

[J].

Estimation of interfacial shear strength: an application of a new statistical theory for single fiber composite test

[J].

Study on tensile properties of domestic carbon fiber

[J].

国产碳纤维拉伸性能研究

[J].