1 实验方法

1.1 样品的制备

实验用原料:粗、细两种粒径的6H-SiC(0.5 μm,纯度≥94 %;20 μm,纯度≥99%, 均为质量分数,下同)和α-Al2O3(0.5 μm,纯度≥99.99%)。试样编号和原料的组成列于表1。使用高速混料机将原料混合均匀后加入15%的有机结合剂,然后依次进行练泥、成型、干燥和排胶,得到SiC蜂窝陶瓷坯体。将坯体置于碳化硅气氛烧结炉(CarboliteGero HTK)中。烧结炉的升温曲线如图1所示。在真空条件下将烧结炉的温度以10℃/min的速度升至1400℃,切换为氩气气氛(纯度>99.999%)后以5℃/min速度继续升温至2200℃[4],分别保温0.5 h和1 h。然后将烧结炉自然冷却至室温,得到重结晶SiC蜂窝陶瓷试样。

表1 试样的编号和原料

Table 1

| Samples | SiC 0.5/μm | SiC 20/μm | Al2O3 | Holding time/h |

|---|---|---|---|---|

| RS0.5 | 20 | 80 | - | 0.5 |

| RS1 | 20 | 80 | - | 1 |

| ARS0.5 | 20 | 80 | 0.5 | 0.5 |

| ARS1 | 20 | 80 | 0.5 | 1 |

图1

1.2 性能表征

用X射线衍射仪(XRD,X’Pert-Pro-MPD)分析重结晶SiC蜂窝陶瓷试样的物相。使用等离子体光谱仪(ICP-AES,IRIS Advantage Radial),依据国家标准GB/T 21114-2007中X射线荧光光谱化学分析熔铸玻璃片法分析试样的化学成分,测定范围为0.01%~99%。使用扫描电子显微镜(SEM,Nova 400 Nano)分析试样断口显微形貌。使用压汞仪(Pore Master GT60)测定材料的孔径分布。依据国家标准GB/T 3810.3-2006测量材料的体积密度和显气孔率。依据GB/T 25994-2010蜂窝陶瓷国家标准,使用微机控制电子万能试验机(ETM1050)测定材料轴向常温耐压强度。

2 结果和讨论

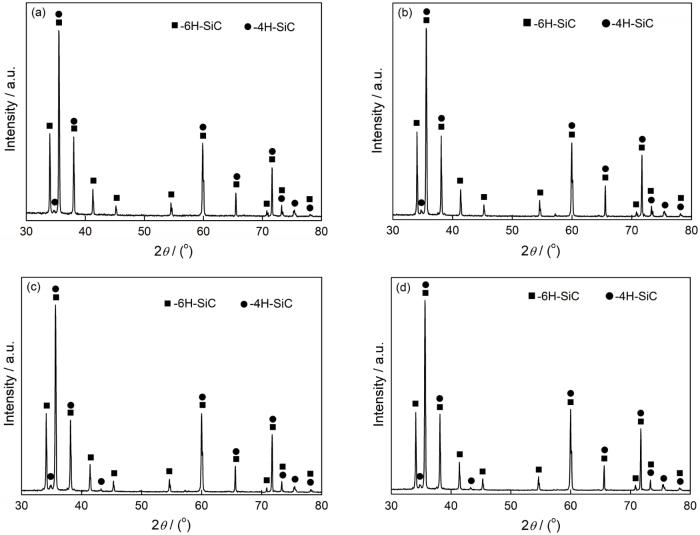

图2给出了在2200℃热处理后试样的XRD谱。由图2可见,四组试样对应的衍射峰没有明显的不同,由主要物相6H-SiC和少量的4H-SiC组成。随着保温时间的延长试样RS1中4H-SiC的衍射峰强度高于RS0.5。引入α-Al2O3后,保温时间相同的试样ARS0.5和ARS1中4H-SiC的生成量较高。此外,由于原料中α-Al2O3的添加量较低,在试样中未检测到含Al物相的衍射峰。基于原料配比计算出,试样ARS0.5和ARS1中铝元素的理论含量为0.26%,使用等离子体光谱仪验证了试样的化学组成。表2列出了试样ARS1高温烧成后的化学成分。由表2可知,试样ARS1的SiC含量为99.04%,游离铝(含量为0.02%)、硅和碳极少。

图2

图2

试样在2200℃热处理后的XRD谱

Fig.2

XRD patterns of the samples after heat treatment at 2200℃ (a) RS0.5, (b) RS1, (c) ARS0.5 and (d) ARS1

表2 试样ARS1的化学成分

Table 2

| Sample | SiC | Metallic Si | Metallic Al | C |

|---|---|---|---|---|

| ARS1 | 99.04 | 0.11 | 0.02 | 0.07 |

重结晶SiC的制备,是将一定比例、不同粒径的碳化硅粉体与α-Al2O3充分混合后在高温烧成过程中发生蒸发-凝聚再结晶。晶粒表面的蒸气压与曲率之间的关系 [15]为

式中P为表面蒸气压,P0为平面蒸气压,M为材料的分子量,γ为表面张力,d为固体密度,R为气体常数,T为温度,ρ为曲率半径。

图3给出了试样RS0.5和ARS0.5在2200℃保温0.5 h后断口的显微形貌。在重结晶烧结过程中,细颗粒SiC为粗颗粒SiC烧结颈的物质源,SiC气相从细颗粒表面的气压较高处向粗颗粒颈部的气压较低处流动,并在粗颗粒颈部发生凝聚形成烧结颈而将粗颗粒连接在一起。图3a和图3b给出了试样RS0.5的断口显微形貌。可以看出,SiC粗颗粒的晶粒交错生长并构筑出分布较为均匀的微孔。但是试样中仍有少量未完全反应的细颗粒SiC,且部分粗颗粒SiC颈部未能形成充分的化学结合,因此粗颗粒之间的连接较弱。图3c和图3d给出了试样ARS0.5的断口显微形貌。可以看出,引入α-Al2O3后粗颗粒SiC的晶粒也呈不规则颗粒状,但是棱角更为分明且材料中细颗粒SiC基本消失。同时,部分粗颗粒SiC的晶粒团聚在一起形成较大的孔结构,其尺寸分布比RS0.5更为分散。

图3

图3

试样在2200℃保温0.5 h后断口的微观形貌

Fig.3

SEM micrographs of fracture surface of the sample treated at 2200℃ for 0.5 h (a, b) RS0.5; (c, d) ARS0.5

重结晶SiC烧结颈是通过蒸发-凝聚机理形成的SiC强结合相,保温时间对其生长发育起关键作用[1,16]。图4给出了试样RS1和ARS1在2200℃保温1 h后的拉伸断口显微形貌。图4a和图4b给出了试样RS1的断口显微形貌。可以看出,随着保温时间的延长粗颗粒SiC晶粒的形貌没有明显的变化,尺寸的均一性较高,而细颗粒SiC反应完全,在粗颗粒SiC的颈部形成良好的化学结合,表明颗粒之间的结合力较强。图4c和图4d给出了试样ARS1的显微形貌。与试样RS1相比,试样ARS1的粗颗粒SiC晶粒的形貌更为规则,部分呈现出六方结构,SiC粗颗粒之间的烧结颈发育比较完全,但是晶粒尺寸的均一性较差。根据蒸发-凝聚的烧结机理,新生成的4H-SiC晶粒在粗颗粒SiC的颈部成核、生长,SiC粗颗粒之间以颈部互连的方式结合在一起,并在试样内形成高气孔率的连通气孔。同时,烧结颈的进一步发育有利于提高试样的强度和韧性。值得注意的是,与ARS0.5中部分粗颗粒SiC晶粒的团聚相同,引入亚微米Al2O3后试样ARS1中出现一些尺寸约为50 μm的较大气孔。

图4

图4

试样在2200℃保温1 h后断口的微观形貌

Fig.4

SEM micrographs of the sample fracture surface treated at 2200℃ for 1 h (a, b) RS1, (c, d) ARS1

根据材料的物相组成、化学成分与微观形貌分析,在重结晶SiC的烧结过程中亚微米Al2O3的作用机制可划分为两个阶段,即液相烧结阶段和重结晶烧结阶段。Al2O3的熔点约为2050℃[18],然而在SiC材料体系中Al2O3能与SiC颗粒表面固有的SiO2膜在高温下生成液相弱化SiC的界面结合从而促进了烧结[19,20]。使用Factsage热力学软件计算出在常压不同温度下Al2O3-SiO2的二元相图,如图5所示。由图5可见,Al2O3与SiO2最低在1594℃即可生成液相。在此阶段,SiC体系的传质方式由扩散传质演变为粘性流动传质,从而使材料的烧结速度提高,而高活性的亚微米Al2O3能进一步加速液相的生成。因此,虽然在试样ARS0.5和ARS1的烧成过程中升温较快,但是在液相毛细管力的作用下部分SiC晶粒发生颗粒重排、溶解-沉淀等过程,生成了少量较大的气孔。

图5

重结晶烧结碳化硅的制备基于SiC细颗粒的蒸发-凝聚传质机理,而引入亚微米Al2O3后系统中的气相随之演变。采用Factsage进一步计算了在常压、2200℃条件下系统中主要气相的组成随Al2O3含量的变化,其中的变量参数α为Al2O3在SiC原料中的质量占比(图6)。由图6可见,系统中的主要气相为CO(g)、SiO(g)、Al2O(g)、Al(g)以及Si(g)。材料中亚微米Al2O3的外加量为0.5%时0<α<0.1,此时系统中不仅CO(g)、Al2O(g)与Al(g)的生成量随Al2O3含量增加而提高,SiO(g)和Si(g)的生成量也很快提高。随着保温时间的延长,在这些含铝和含硅气相的共同作用下系统的内部压力不断增大,使试样处于微正压状态。因此,亚微米Al2O3的引入加速了重结晶SiC的蒸发-凝聚过程。根据物相组成和化学成分,材料的铝含量低于理论值,表明随着烧结温度的提高系统中生成的部分含铝气相物质随着保护气氛的流动而扩散掉。

图6

图6

对于不同的α值热处理温度为2200℃时试样中的相变

Fig.6

Phase changes in the sample at 2200℃ for different values of α

图7给出了4H-SiC和6H-SiC的晶体结构。可以看出,SiC晶格的基本单元为共价结构的[SiC4]和[CSi4]四面体,其晶体结构由四面体基本单元在硅碳双原子层上的堆积顺序决定。当四面体基本单元在硅碳双原子层上的堆积顺序为ABCBABCB⋯时,形成六方结构的4H-SiC;而当其堆积顺序为ABCACB⋯时,SiC的晶体结构为六方结构的6H-SiC[21,22]。另一方面,铝原子与碳化硅中的硅原子具有相似的共价半径和电负性,Al在Si位点的键合能(2.39 eV)较低,且在高温固相反应过程中Al在SiC晶体中的扩散系数(3×1013 cm2/s)也较大[23,24]。因此,在重结晶温度Al原子较易取代SiC晶格中的Si原子形成Al-SiC固溶体,降低SiC晶界能并促进晶界扩散。在SiC晶体生长过程中引入Al原子后,SiC的硅碳比不守恒,原料中的6H-SiC晶体在硅碳双原子层的初始堆积顺序受到晶格中Al置换Si的干扰,原子层出现错位排列并促进6H-SiC向4H-SiC晶型转变。此外,在高温下Al固溶于SiC晶格降低了6H-SiC晶型转变和4H-SiC晶粒生长所需的活化能[25~27]。因此,结合XRD谱给出的物相组成和SEM微观结构分析可以得出:在重结晶SiC材料体系中引入亚微米Al2O3能促进细颗粒SiC在粗颗粒SiC颈部的凝聚沉积,加速了重结晶烧结进程;同时,随着保温时间的延长粗颗粒SiC的生长发育更为完全,由不规则颗粒状转变为较规则的六方结构。

图7

图8给出了不同试样在2200℃烧结后的孔径分布。由图8a可见,试样RS0.5和RS1的孔径分布较为集中,呈现单峰分布,分别在20 μm和10 μm附近出现峰值。从图8b可见,在亚微米Al2O3的作用下ARS0.5和ARS1两组试样均呈现出多峰分布,其中试样ARS0.5在孔径为20 μm、30 μm与80 μm附近出现峰值,而试样ARS1在孔径约为10 μm、20 μm与75 μm处出现峰值。结合SEM显微结构和热力学分析,试样中孔径较小的两个特征峰对应重结晶烧结的形成,而较大孔径的特征峰则源于液相烧结的形成。随着保温时间的延长所有孔径峰值均向低尺寸孔径偏移,由液相烧结机制形成的大孔积分面积减小,而由重结晶烧结机制形成的微孔积分面积增加。

图8

图8

在2200℃热处理后试样的孔径分布和累积分布

Fig.8

Pore size distribution and cumulative distribution of the samples heat-treated at 2200℃ (a) RS0.5 and RS1, (b) ARS0.5 and ARS1

表3列出了不同试样在2200℃烧结后的显气孔率、体积密度和耐压强度。由表3可见,试样RS0.5和RS1的耐压强度均比ARS0.5和ARS1的高,随着保温时间的延长试样中的显气孔率小幅度提高,而体积密度和耐压强度随着显气孔率的提高而降低。而在亚微米Al2O3的作用下,随着保温时间的延长,虽然试样ARS1的显气孔率也提高了,但是其体积密度小幅提高且耐压强度同时提高。值得注意的是,在较高温度(>2000℃)下液相的挥发使添加剂Al2O3消耗,生成的部分气相随着保护气氛的流动扩散而损失,使烧结体的密度降低[9,28],实验结果与之相符。在重结晶烧结温度含铝气相扩散并与SiC晶粒固溶,使材料的烧结活性提高并促进了SiC蜂窝陶瓷的无压烧结。但是,当陶瓷材料微观结构中晶粒堆积方式一致时,晶粒尺寸的均匀性和孔径分布的集中性则成为影响耐压强度的重要因素[29]。因此,体积密度的下降、晶粒尺寸不均一和材料孔径的多峰分布使在亚微米Al2O3作用下的材料耐压强度较低。

表3 在2200℃热处理后试样的物理性能

Table 3

| Sample | Apparent porosity/% | Bulk density /g·cm-3 | Compressive strength/MPa |

|---|---|---|---|

| RS0.5 | 46.41±1.63 | 1.67±0.02 | 11.60±0.35 |

| RS1 | 48.09±1.84 | 1.58±0.03 | 10.64±0.21 |

| ARS0.5 | 48.68±2.01 | 1.43±0.03 | 7.45±0.25 |

| ARS1 | 50.81±1.92 | 1.51±0.04 | 9.09±0.32 |

3 结论

引入亚微米Al2O3的重结晶SiC体系的烧结机制,可分为液相烧结和重结晶烧结两个阶段。在第一阶段扩散传质演变为粘性流动传质,亚微米Al2O3与SiC原料表面固有SiO2形成液相而促进了烧结;在第二阶段亚微米Al2O3促进细颗粒SiC在粗颗粒SiC颈部的凝聚沉积,加速了重结晶烧结进程。Al-SiC固溶体的形成促进了6H-SiC向4H-SiC的晶型转变,但是晶粒尺寸均一性较差。在2200℃保温1 h热处理后,经过两个阶段烧结后添加亚微米Al2O3的材料其孔径分布由单峰分布转变为多峰分布,在10 μm、20 μm与75 μm附近出现峰值。孔径较小的两个特征峰对应重结晶烧结形成,而较大孔径特征峰则源于液相烧结的形成。由于体积密度减小、SiC晶粒尺寸均一性降低以及材料孔径的多峰分布,在此烧成制度下添加亚微米Al2O3的材料其耐压强度从10.64 MPa降低到9.09 MPa。

参考文献

Sintering mechanism and performance improvements of recrystallized silicon carbide

[D].

再结晶碳化硅烧结机理及其材料性能改进研究

[D].

Effects of AlN on the densification and mechanical properties of pressureless-sintered SiC ceramics

[J].

Mechanical properties of porous recrystallized SiC ceramics with taliored neck between SiC grains

[J].

多孔重结晶碳化硅陶瓷的烧结颈结构调控与力学性能

[J].

Effect of Al4SiC4 additive on the fabrication and characterization of recrystallized SiC honeycomb ceramics

[J].

Recrystallization of amorphized Si during micro-grinding of RB-SiC/Si composites

[J].

Creep and stress ageing of Al2O3/SiC multiphase ceramics at high temperature

[J].

Al2O3/SiC复相陶瓷的高温蠕变与持久强度

[J].

Study on preparation recrystallization SiC powder by carbon thermal reduction method

[J].

碳热还原法制备重结晶SiC粉末的研究

[J].

Study on effect of Al2O3/Y2O3 sintering compositive on the sintering properties of SiC honeycomb ceramics

[J].

Al2O3/Y2O3复合助剂对碳化硅蜂窝陶瓷烧结性能的影响研究

[J].以碳化硅为主要原料,以羟丙基甲基纤维素(HPMC)为粘结剂,以Al2O3和Y2O3作为复合烧结助剂,采用挤出成型工艺制备出碳化硅多孔蜂窝陶瓷.探究了复合助剂Al2O3/Y2O3的加入量对蜂窝陶瓷物相组成和微观形貌的影响;研究了烧结温度对碳化硅陶瓷物相、微观形貌以及孔隙率、线收缩率、体积密度、抗压强度的影响规律.结果表明:Al2O3/Y2O3复合助剂的加入量增大和烧结温度的提高,陶瓷液相量增多;在钇铝石榴石(YAG)的共晶点1760 ℃附近,更易于析出结晶形成YAG相.烧结温度升高,陶瓷收缩率增大;体积密度和抗压强随烧结温度变化规律接近;体积密度和抗压强度在1750℃达到最大值分别为1.8 g/cm3和14.09 MPa.

Effect of sintering additive content on oxidation-resistance behavior of liquid sintered SiC ceramics

[J].

烧结助剂含量对液相烧结SiC陶瓷抗氧化性的影响

[J].

Fine grained Al2O3/SiC composite ceramic tool material prepared by two-step microwave sintering

[J].

Preparation and properties of porous SiC-Al2O3 ceramics using coal ash

[J].

Synthesis of Al2O3-SiC composite by carbothermal reuction of calcined bauxite, silica and carbon black

[J].

矾土、氧化硅和炭黑碳热还原制备Al2O3-SiC复相陶瓷粉体

[J].

Synthesis of Al2O3-SiC composite and its effect on the properties of low-carbon MgO-C refractories

[J].

Effect of Al2O3-SiC composite powders additives on properties of taphole clay

[J].

添加Al2O3-SiC复相粉体对高炉用炮泥性能的影响研究

[J].

Effect of deposition temperature on the properties of pyrolytic SiC

[J].

Study on the molding and sintering processes of recrystallized SiC porous ceramic

[D].

重结晶SiC多孔陶瓷成型及烧结工艺研究

[D].

Research on oxidation resistance and thermal shock resistance of recrystallized silicon carbide ceramics

[D].

再结晶碳化硅陶瓷抗氧化及抗热震性能研究

[D].

The forming process of liquid phase during liquid phase sintering of SiC ceramic

[J].

碳化硅陶瓷液相烧结时的液相生成过程

[J].

Preparation and application of fired Al2O3-SiC brick with tiny pore and high strength for torpedo

[J].

鱼雷罐用微气孔高强度Al2O3-SiC砖的研制与应用

[J].

Facile thermal explosion synthesis and optical properties of Al-doped flatted 3C-SiC microcrystals with 4H-SiC quantum interlayers

[J].

Stacking faults induced high dielectric permittivity of SiC wires

[J].

The transfer behavior in centrifugal casting of SiCp/Al composites

[J].

Preparation and characterization of aluminum-doped silicon carbide by combustion synthesis

[J].

Synthesis and characterization of Al4O4C nanorod/CNT composites

[J].

Conductivity-dependent dielectric properties and microwave absorption of Al-doped SiC whiskers

[J].

Fabrication and characterization of AlN-SiC porous composite ceramics by nitridation of Al4SiC4

[J].

Effects of sintering additives on the liquid-phase sintering of SiC

[J].

烧结助剂对SiC液相烧结行为的影响

[J].