7xxx铝合金轻质、高强度、高韧性和耐腐蚀,在航空航天、国防工程、石油钻探和轨道交通等领域得到了广泛的应用[1]。与传统成型工艺相比,超塑成形的延伸率高、成形应力小、尺寸精度高、零件的力学性能好[2]。超塑材料的主要变形机制,有晶界滑动,伴随着晶粒转动和晶界迁移[3,4]。超塑变形材料的组织一个重要特征是出现空洞,其本质是材料内部的损伤[5]。在材料的超塑变形过程中空洞的演变,可分为空洞形核、空洞长大和空洞聚合三个阶段[6~8]。在变形过程中空洞的变化,受材料的固有属性、变形温度、应变速率、变形程度以及应力等因素的影响[7]。空洞的长大速度,对应扩散控制长大、塑性控制长大和聚合长大机制[9]。晶界滑动受阻时细小、弥散、独立的空洞组织可松弛应力集中[10],有助于晶界滑动的继续进行。在此意义上,空洞的存在有益于提高材料的塑性。材料内过多的大尺寸空洞,影响材料的变形能力。因此材料的超塑变形与空洞的尺寸、数量和长大机制有密切的关系,是超塑变形理论研究的重要部分。

1 实验方法

实验用材料为2 mm厚7B04铝合金板材,其化学成分列于表1。平均晶粒尺寸有两种规格:10 μm和20 μm (以下分别简称10 μm板材和20 μm板材)。25 mm厚的7B04铝合金热轧板的制备工艺为:460~485℃/4 h固溶处理→水淬→300~400℃/8~48 h过时效处理→空冷→轧制→再结晶退火。再结晶退火工艺:将2.0 mm板材分别进行“480℃/30 min盐浴退火”和“480℃/30 min空气炉退火”得到晶粒尺寸分别为10和20 μm的7B04铝合金板材。

表1 7B04铝合金的化学成分

Table 1

| Zn | Mg | Cu | Mn | Fe | Ti | Si | Al |

|---|---|---|---|---|---|---|---|

| 5.96 | 2.22 | 1.60 | 0.40 | 0.06 | 0.04 | 0.03 | Bal. |

超塑拉伸试样的尺寸如图1所示,平行段尺寸为15 mm,宽6 mm,厚2 mm。拉伸实验采用万能电子力学试验机,型号为WDW-200。试验机的加热炉为三段式空气加热炉,中空柱状加热区的直径为100 mm,高度为300 mm,温度均匀性为±10℃,保温区长度≥200 mm。使用搭肩式夹具,以保证拉伸试样在高温环境不易脱滑且平行段变形稳定。

图1

图1

超塑拉伸实验试样的尺寸

Fig.1

Schematic diagram of superplastic tensile specimen (unit: mm)

文献[17]的结果表明,10 μm板材的超塑性能优于20 μm板材;在530℃/3×10-4 s-1变形条件下,10 μm板材的最大延伸率为1663%,20 μm板材的断后延伸率为310%。为了研究超塑变形过程中7B04铝合金晶粒组织、空洞演变与超塑性的关系,在530℃/3×10-4 s-1变形条件下对10 μm和20 μm的板材进行不同变形量的拉伸实验。拉伸试样达到预定应变时取出并进行室温水淬,以保证变形组织的原貌。

对变形试样依次进行取样→砂纸打磨→机械抛光,以观察各试样的空洞形貌;为了观察试样的晶粒组织进行化学腐蚀,腐蚀剂为Keller试剂(配比为H2O∶HNO3∶HCl∶HF=95∶2.5∶1.5∶1)。使用激光共聚焦金相显微镜观察各变形量试样的空洞和晶粒形貌,使用Image-Pro Plus统计平均晶粒尺寸、平均空洞直径和空洞体积分数。

2 实验结果

2.1 空洞的形貌

图2给出了10 μm板材不同变形量拉伸试样平行段的微观形貌,所标的空洞平均直径(

图2

图2

10 μm板材不同变形量拉伸后空洞的分布

Fig.2

Distribution of cavities at different strains in 10 μm plates

图 2a中试样的变形量为100%,可见变形组织中空洞的含量较低,其体积分数为0.03%,平均尺寸为7.4 μm。在变形量达到200%(图2b)的变形组织中,出现了非球形空洞;变形量为400%时(图2c),非球形的轴比(r拉伸方向/r切应力方向)较大。变形量增至600%(图2d)的试样截面出现大尺寸空洞(>150 μm)的聚合。此时的变形量,约为断后延伸率(1663%)的1/3。已经连接的两个空洞在同一水平高度,聚合方向平行于拉伸轴。图2e给出的试样其变形量为1000%,试样截面有长度达到260 μm的空洞,也是平行于拉伸轴方向聚合而成的。断后试样(图2f)的截面组织最主要的特征是较大尺寸空洞发生非水平方向聚合(图2f中箭头所示)。可以看出,断裂试样的空洞聚合不仅是原先沿同一水平方向,还出现了非水平方向的聚合。

图3

图3

20 μm板材不同变形量拉伸后空洞的分布

Fig.3

Distribution of cavities at different strains in 20 μm plates

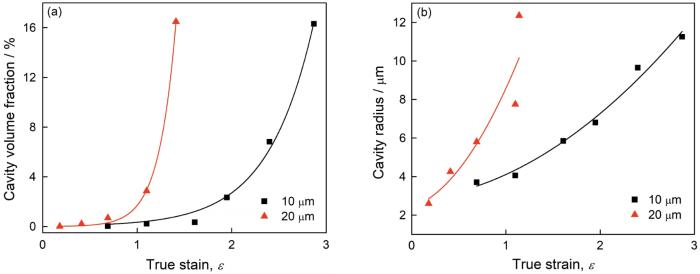

图4

图4

空洞的体积分数和半径与变形量的关系

Fig.4

Relationship between cavity volume fraction (a) and of cavity radius (b) and true strain

拟合图4a中真应变与空洞体积分数的数据,得到两种材料超塑变形过程中的空洞体积分数与变形量的关系

拟合图4b中的两组数据,得到两种材料的空洞半径与变形量的关系

2.2 显微组织的演变

10 μm和20 μm板材的原始组织和各变形量的微观组织形貌,如图5a、b所示。10 μm板材组织形态的变化规律为:晶粒尺寸随着变形量的增大而增大。其中变形量小于200%时晶粒沿拉伸方向拉长,晶粒的轴比增大,边界趋于不规则化(图5a);在600%~1663%阶段(图5a)晶粒继续长大,但是小尺寸晶粒逐渐消失、大尺寸晶粒继续长大、轴比减小且晶界平滑规整。两种板材均经过多道次轧制和热处理。20 μm板材的退火时间短[6,17],再结晶程度较低。由图5b可见,20 μm板材的原始晶粒为纤维状组织,而10 μm板材原始细小晶粒等轴程度较高(图5a)。随着变形量的增大,20 μm板材的晶粒组织未拉长,而是原始长条状组织发生碎化。使用Image-pro plus软件测量和统计两种材料各变形组织的晶粒尺寸,得到空洞直径与晶粒度的关系。两种板材的平均晶粒尺寸-变形量和平均晶粒尺寸-空洞直径的关系,如图 6所示。

图5

图5

10 μm和20 μm板材不同变形量拉伸试样的变形组织

Fig.5

Deformed microstructures of specimens at different strains (a) 10 μm; (b) 20 μm

图6

图6

晶粒尺寸-真应变关系曲线和晶粒尺寸-空洞半径关系曲线

Fig.6

Relationship between grain size and true stain (a) and cavity radius (b)

拟合图6a中的数据,得到空洞直径

图6a中不同晶粒尺寸的曲线,形状不同。晶粒尺寸较小时,随着应变的增大晶粒尺寸的增大较慢;而当晶粒尺寸较大时,晶粒长大的速率提高。

3 讨论

图7

图7

空洞非水平方向聚合的示意图

Fig.7

Schematic diagrams of cavity coalescence in non-horizontal direction

变形达到一定程度后,组织中空洞的尺寸较大,空洞之间的材料层薄弱。在拉应力的作用下空洞之间的材料沿着约45°方向变形,使相邻两个空洞长大和接近而发生非水平方向的聚合。当发生聚合的方向不再只是沿拉伸方向时组织局部的失稳更加严重,局部空洞尺寸急剧增大使材料快速断裂。因此,大尺寸空洞沿非水平方向的聚合,是判断材料失效的重要依据。

3.1 空洞的形核、塑性、聚合长大的公式

3.1.1 空洞的形核

在变形初期,因材料变形量小而形成微型空洞,可释放塑性变形导致的材料局部应力集中。系统能量的变化包括:(1),生成新空洞引起的表面能增加;(2),原晶界面消失引起的界面能减小;(3),生成新空洞引起弹性应变能的减小。r0(空洞形核临界半径)的计算式[18]为

其中γ为表面能,取值为0.55 J/m2[12];σ为流变应力,根据实验结果10 μm板材取2.89 MPa,20 μm板材取4.94 MPa。由

3.1.2 空洞的长大

扩散长大机制的主要方式,有空位沿晶界扩散和晶格扩散两种路径。在超塑变形过程中空位扩散的主要方式可由参数[9]

式中r为空洞半径;Ω为原子体积[12],取值为1.7×10-29 m3;常数k=1.38×10-23 J/K;摩尔气体常数R=8.314 J/(mol·K)。

对于塑性控制,空洞受到外力作用而长大。Hancock[12]给出了这种长大机制的微分方程

其中r的含义是塑性变形引起空洞半径改变的量,3γ/2σ的物理意义是表面能对空洞长大的影响。

3.1.3 空洞的聚合

变形量达到一定数值后相邻空洞之间的材料逐渐减少,空洞长大方式为聚合长大机制。蒋等[21]计算了空洞聚合长大的微分方程

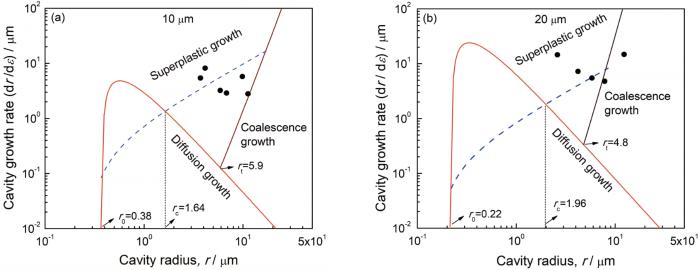

图8

图8

空洞长大的机理

Fig.8

Mechanism map of cavities growth (a) 10 μm plate, (b) 20 μm plate

此空洞长大机理图,在常见的包含扩散和塑性控制空洞长大图的基础上增加了空洞形核、聚合长大曲线。根据此图,空洞形核后空洞随着r的增大而长大的机制先后为:以扩散长大为主的扩散-塑性控制长大(简称扩散长大阶段)→以塑性长大控制为主的塑性-扩散控制长大(简称塑性长大阶段)→聚合长大。

根据图8所示的空洞长大机理,10 μm和20 μm板材扩散与聚合长大的交界处的空洞半径(rt)分别为5.9 μm和4.8 μm。当空洞半径大于该值时主要长大方式还是塑性控制长大,但是聚合长大的速度逐渐提高,可称为塑性为主的塑性-聚合-扩散控制长大阶段。在本文的实验条件下能观察到10 μm和20 μm板材中出现明显水平空洞聚合的变形量分别为600%和100%,对应的平均空洞半径分别为6.8和5.8 μm。计算结果是出现聚合时的平均空洞半径,略小于变形机理图中的实验结果。当空洞半径大于rt时,可预判材料会出现沿水平方向的空洞聚合。空洞长大的最后阶段主要为聚合长大阶段,空洞长大机理中落入聚合区域的实验数据点对应试样的断裂。因此,从计算角度判断材料的失效、断裂,是实验数据点完全落入空洞长大机理图的“聚合长大区域 (Coalescence growth)”;在组织上,对应大尺寸空洞的非水平方向聚合。

3.2 空洞演变的能量

根据组织和计算结果:在超塑变形过程中随着空洞半径的增大空洞的演变依次为:形核、长大、聚合。空洞演变的过程,是不可逆能量耗散过程。拉伸试样所处的保温炉温度恒定,试样与周围环境的热输入与热耗散相互抵消,因此热变化可忽略不计。从平衡热力学角度,拉伸轴外力做功表现为材料的塑性流变和空洞演变。

3.2.1 材料的临界形核功

空洞形核机制主要有两种:1)以扩散为主的Raj[23,24]空位聚合形核机制;2)应力导致晶界应力集中的Smith-Storh[25,26]塑性空洞形核机制。蒋等[27]考虑到:1) Raj空穴聚集理论计算临界形核半径的能量公式中忽略了弹性能变化,而在外力较大的高温变形条件下,连续晶界处的位错塞积引起的弹性性能变化不能忽略;2) Smith和Storh等虽然考虑了形核时晶界的应力集中,但是忽略了空位聚集和扩散的作用。本文作者认为,这两种空洞形核能计算中临界应力比实际值高;计算形核能时,应该同时考虑空位聚集和应力导致空位形核。此空位形核模型还考虑了不同变形条件下两种形核机制的重要性不同,因此引入了体系自由能以适合低应力到高应力连续变化下的形核能计算。此公式中每一部分能量计算都有一个与空洞表面张角相关的无量纲函数。Cao等[28]在蒋空洞形核能基础上的计算了公式中的无量纲函数,使该公式能适用于铝合金材料,其形式为

3.2.2 扩散控制长大的能量

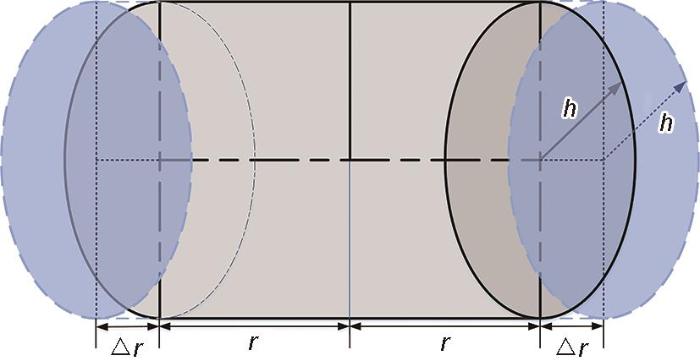

与塑性变形过程相比,扩散过程相对缓慢。当空洞长大方式为扩散控制(以扩散控制为主的扩散-塑性控制长大)时,根据观察到的组织形貌,空洞形状较为规则,本文的扩散长大空洞模型为球体(图9)。

图9

如图9所示,设原始空洞半径为r,扩散机制长大后的空洞半径为

其中

单个铝原子的体积为Ω,完成

其中NA为阿伏伽罗德常数6.02×1023。

根据计算判定,本文实验温度下铝合金的扩散途径为晶格扩散。铝的晶格扩散激活能(

因此,在扩散控制机制下,随着半径的长大消耗的能量为

3.2.3 塑性控制长大的能量

图10

根据Gertsman提出的由晶界能演化而来的单位面积晶界能的变化可表示为[30]

其中Egb为非平衡晶界能;γ为晶界表面能;G为剪切模量,G=2.54×104×[1-0.5(T-300)/933],取值1.86×104 MPa;L'为法向晶界边缘到错排晶格的长度,103b;b为柏氏矢量,取值2.86×10-10 m;H为错排晶格的宽度;Ngb为晶界位错数量。

根据Paidar的推导,晶界位错的数量[31]为

F'=bσsinαcosα,α为30°,综合

晶界畸变区难以测量,ln(L'/H)在界面能的物理式中为lnθ,其中θ为错排晶格的夹角。空洞长大时晶界表现为小角度转变,因此按照铝合金小角晶界的上限值10°计算,得到铝合金超塑变形控制空洞长大的能量为

由

3.2.4 拉伸实验中能量的输入

在单轴拉伸实验中设备输入的能量,是作用于材料横截面拉伸轴方向的拉力所做的功。在超塑变形过程中,各连续变形量对应的平行段横截面积为

在变形过程中横截面法向的强度为

ε达到0.2时材料处于稳态塑性流变,变形过程中流变应力(σ)保持恒定。

横截面法向的压力为

在单轴拉伸过程中,随着变形量的增大瞬时能量输入为

其中

根据空洞形核能量 (

图11

图11

空洞演变的能量耗散

Fig.11

Energy dissipation map of cavitiy evolution (a) 10 μm plate, (b) 20 μm plate

4 结论

(1) 在平均晶粒尺寸为10 μm和20 μm的2 mm厚7B04铝合金板材的拉伸过程中,随着变形量的增大空洞的形态的变化为:空洞形核→球形空洞弥散分布→空洞沿拉伸方向伸长为非球形→空洞沿拉伸方向聚合→大尺寸空洞沿非拉伸方向聚合。平均晶粒尺寸为10 μm的板材中空洞的长大和演变过程缓慢,平均晶粒尺寸为20 μm的板材空洞的尺寸、数量的增长和聚合较快;组织细化能降低空洞的长大速率,提高7B04铝合金的超塑变形能力。

(2) 平均晶粒尺寸为10 μm和20 μm的材料,其断后延伸率约为1/3时空洞沿拉伸方向聚合。尺寸较小的空洞沿拉伸方向聚合并不能立刻使材料断裂,因此不能作为预判材料失效的依据。在断裂试样表面(10 μm-1663%和20 μm-310%),有数量较多的大尺寸(>260 μm)空洞沿非拉伸方向聚合。大尺寸空洞沿非拉伸方向聚合,是材料失效的先兆。

(3) 根据组织变化和空洞长大机理,r<rc时空洞为细小的圆形,以扩散长大机理为主;rc<r<rt时空洞为沿拉伸轴较长的非球形,以塑性长大机理为主;r>rt时空洞沿水平方向聚合。实验数据点完全落入空洞长大机理图的聚合长大区域时,空洞沿非水平方向聚合,材料断裂。

(4) 根据空洞长大的物理模型并结合空洞长大的速率方程和实验数据得到的空洞半径与应变的关系,可构建空洞形核长大能量耗散图。根据能量输入与能量耗散关系,可判断材料失稳。

参考文献

Research progress on microstructure and properties of 7xxx series aluminum alloys for oil drill pipes

[J].

石油钻杆用7xxx系铝合金微观组织和性能的研究进展

[J].

Research on superplastic bulging forming 5083 aluminum window part for high-speed train

[D].

高速列车5083铝合金车窗超塑气胀成形工艺研究

[D].

Deformation mechanisms in superplasticity

[J].

Grain-boundary sliding and its accommodation during creep and superplasticity

[J].

An analysis of cavity growth during superplasticity

[J].

Study on cavity in superplastic deformation of 7B04 aluminum alloy

[J].

7B04铝合金超塑变形空洞研究

[J].

Superplasticity and cavity stringers in a multiphase NiAl-based intermetallic alloy

[J].

Research on superplasticity and cavity behavior of Al-Zn-Mg-Cu alloy

[D].

铝锌镁铜合金超塑性及空洞行为的研究

[D].

Cavity growth behavior of 7475 aluminum alloy in superplastic deformation

[J].

7475铝合金超塑变形空洞长大的研究

[J].

Research on superplastic forming/diffusion bonding of 5A70 aluminum alloy

[D].

5A70铝合金超塑性成形/扩散连接研究

[D].

An analysis of cavity nucleation in superplasticity

[J].

The development of cavity growth maps for superplastic materials

[J].

An analysis of the effect of cavity nucleation rate and cavity coalescence on the tensile behavior of superplastic materials

[J].

Low-temperature superplasticity of a ultralight fine-grained Mg-8.4wt%Li alloy

[J].

超轻细晶Mg-8.4Li合金的低温超塑性

[J].

Superplasticity in advanced materials

[J].

Superplastic behavior and deformation mechanism of 7B04 al-alloy

[J].

7B04铝合金的超塑变形行为及其机理

[J].

Cavitation and cavity-induced fracture during superplastic deformation

[J].

A proposed deformation mechanism for high strain-rate superplasticity

[J].

A continuum theory of elastic material surfaces

[J].

A simple formula for cavity growth rate considering cavity interlinkage during superplastic deformation

[J].

Surface stress in solids

[J].

Intergranular fracture at elevated temperature

[J].

Nucleation of cavities at second phase particles in grain boundaries

[J].

The formation of cracks as a result of plastic flow

[J].

A cavity nucleation model during high temperature creep deformation of metals

[J].

一个新的金属高温蠕变空洞形核理论模型

[J].

Modeling of deformation energy at elevated temperatures and its application in Mg-Li-Al-Y alloy

[J].

On the energy change during the grain boundary structure recovery from non-equilibrium state to equilibrium state

[J].